分享:加工條件對多相V-Ti-Ni合金的顯微組織和氫滲透性能的影響

摘要

將電弧熔煉V55Ti30Ni15合金在800 ℃熱處理18 h,并在700 ℃下進(jìn)行70%壓下量的軋制,隨后在950 ℃退火3 h,研究不同加工條件對合金顯微組織的影響以及顯微組織對合金H滲透率的影響。結(jié)果表明,不同加工條件導(dǎo)致的合金顯微組織對H滲透率影響很大。熱處理后,V基體析出了H滲透率較低的NiTi粒子,減少了作為H滲透主體的V基體體積分?jǐn)?shù),導(dǎo)致合金H滲透率降低。位錯(cuò)對合金H滲透率有很大影響,軋制后合金含有高密度的位錯(cuò),極大降低了H滲透率;隨后的高溫退火工藝則使合金位錯(cuò)密度降低,提高了H滲透率。

關(guān)鍵詞:

H2是一種清潔能源,具有低污染、環(huán)保的優(yōu)點(diǎn)[1],主要用于化工、制藥、半導(dǎo)體和燃料電池等行業(yè)。目前主要利用化石能源的轉(zhuǎn)換來制取H2,如煤的氣化,由于化石原料所含雜質(zhì)較高,在生產(chǎn)過程中會(huì)伴隨許多雜質(zhì)氣體(相對于H2來說),如CO、CO2、H2S等,因此從混合氣體中將H2分離出來是制取純H的一個(gè)重要環(huán)節(jié)[2]。金屬膜分離法是目前提純H2比較有效的方法之一[3,4],具有熱穩(wěn)定性能優(yōu)異、高的H選擇性能等優(yōu)點(diǎn)[5,6]。目前商業(yè)化應(yīng)用最好的金屬膜為Pd-Ag合金膜[4,6],但是其應(yīng)用成本非常高,無法大規(guī)模應(yīng)用,亟需開發(fā)廉價(jià)、高性能的金屬膜來替代。

bcc結(jié)構(gòu)的金屬V、Nb和Ta,滲透率高[7,8],力學(xué)性能好,且價(jià)格比Pd金屬低。但這3種金屬與H易形成穩(wěn)定的氫化物,從而使金屬膜發(fā)生氫脆。目前提高金屬膜綜合性能的有效途徑仍然是合金化與控制微觀結(jié)構(gòu)[9,10]。金屬V比Nb、Ta能在更廣的合金成分范圍內(nèi)保持bcc固溶體,因此受到廣泛關(guān)注。研究最多的bcc合金膜是包含合金元素Ni [11~13], 以及 Al、Ti、Pd、Fe、Co 和 Cu [14~18]的釩基固溶體合金膜。多相的bcc合金,如V-Ni-Ti合金[19~21]、Nb-Ti-Ni合金[22~24]、Ta-Ti-Ni合金[20,25]、Nb-Ti-Co合金[26,27]和Nb-Zr-Ni合金[28]等,作為另一類具有發(fā)展?jié)摿Φ臍浞蛛x膜材料也得到廣泛關(guān)注。這些合金的顯微組織一般由bcc-V/Nb/Ta相及鎳基或鈦基化合物組成。其中bcc-V/Nb/Ta相是合金H滲透的主體,鎳基或鈦基化合物則在H滲透過程中起到抗氫脆和穩(wěn)定合金結(jié)構(gòu)的作用。本工作的研究材料多相V55Ti30Ni15合金也有類似的顯微組織[29],由bcc-V相和Ni-Ti化合物組成,因此多相V55Ti30Ni15合金能夠達(dá)到高的H滲透率和良好的抗氫脆性能的結(jié)合。

氫分離膜若要應(yīng)用于工業(yè),必須具有高的滲透通量以提高H2提純效率[30]。膜的H滲透通量與滲透率成正比,與膜厚度成反比。因此制備成形的氫分離合金膜,厚度應(yīng)盡可能薄。然而,bcc合金的難熔特性和復(fù)雜的組成限制了合金膜制造成形技術(shù)的應(yīng)用。目前制備bcc合金膜的方法主要是鑄錠切片法、甩帶法和機(jī)械軋制法。機(jī)械軋制法廣泛應(yīng)用于金屬箔的制造,是最適合金屬膜的大規(guī)模制造的方法[30]。由于膜制備過程中冷卻速率不同和機(jī)械變形,每種制備方法都會(huì)導(dǎo)致不同的顯微組織。軋制變形會(huì)使bcc合金顯微組織發(fā)生變化,導(dǎo)致H滲透率降低,這可在軋制態(tài)的V85Ni15[11]、V85Al10Co5[31]、Nb40Ti30Ni30[24]、Nb40Ti30Co30[27]等合金中觀察到。另外,變形后的退火處理將進(jìn)一步改變合金的顯微組織,導(dǎo)致合金的H滲透率發(fā)生變化[24,27]。本工作將多相V55Ti30Ni15合金進(jìn)行電弧熔煉、熱處理、軋制和退火等一系列加工處理,觀察和測試合金不同狀態(tài)下的顯微組織和H滲透率,分析加工條件對合金組織和H滲透性能的影響。

實(shí)驗(yàn)原料為純度99.9%的V、Ti和Ni,在電弧熔煉爐中的水冷Cu模上熔煉制備V55Ti30Ni15 (原子分?jǐn)?shù),%)合金。為防止氧化,將爐中先抽真空再充入Ar氣。為了確保合金成分均勻,鑄錠需經(jīng)過多次翻轉(zhuǎn)重熔。

將電弧熔煉的V55Ti30Ni15合金鑄錠用電火花線切割工藝切割成不同厚度(2.5和1.0 mm)試樣,放置于管式爐中在800 ℃下熱處理18 h。加熱過程中加熱管保持Ar氣流動(dòng)以保證試樣不被氧化。加熱完成后試樣隨加熱管取出置于空氣中,同時(shí)保持管中Ar氣流通直至完全冷卻。

將熱處理后的合金試樣(厚度2.5 mm)在700 ℃多道次熱軋至1.0 mm,每道次壓下量約為10%,每道次之間在700 ℃加熱10 min。軋制后的合金試樣在Ar氣流通的管式爐中950 ℃退火處理3 h,冷卻過程與前述熱處理一致。

試樣制成金相樣品后,用腐蝕劑(5%HF+10%HNO3+85%H2O,體積分?jǐn)?shù))腐蝕后在GX71-6230光學(xué)顯微鏡(OM)上觀察顯微組織。拋光后的試樣利用附帶X射線能譜儀(EDS)的Quanta 200掃描電子顯微鏡(SEM)觀察合金的相分布并進(jìn)行成分分析,無需腐蝕。采用Gatan 691離子減薄儀制備透射電鏡(TEM)樣品,在JEM-2100型高分辨TEM上觀察顯微組織,加速電壓200 kV。采用D/Max-rb型X線衍射儀(XRD)對合金物相和晶粒擇優(yōu)取向進(jìn)行分析。

合金中的位錯(cuò)密度利用X射線峰寬化法來測定估算[32]。XRD峰寬化包括物理寬化和儀器寬化。這種寬化需要校正以獲得純的物理寬化,物理寬化一般包括合金的相區(qū)尺寸(D)和微觀應(yīng)變(ε)引起的衍射峰寬化。D和ε可通過下式計(jì)算[32]:

式中,

合金的位錯(cuò)密度

將式(1)計(jì)算得出的D代入式(2)即可得到合金的位錯(cuò)密度

金屬膜的H滲透通量J可表達(dá)為[30]:

式中,Φ為H滲透率,L表示膜的厚度,P1和P2分別表示膜兩側(cè)(進(jìn)氣側(cè)和出氣側(cè))的H分壓。

將不同狀態(tài)的合金樣品切割成直徑為30 mm的圓片,雙面磨平拋光,腐蝕10 s后放入酒精中,超聲清洗100 s,取出吹干。為防止試樣表面氧化,且促進(jìn)H滲透時(shí)在試樣表面的分解與重組,用磁控濺射法在試樣兩面鍍上約100 nm厚的Pd層。在400 ℃運(yùn)用恒壓方法測試合金膜的滲透率。測試過程中,進(jìn)氣側(cè)為90%H2+10%CO2混合氣體,壓力0.6 MPa,氣流速率200 mL/min。低壓側(cè)用200 mL/min Ar氣流吹掃。

H在Ar氣流中的含量用氣相色譜法測量,以計(jì)算H的滲透通量J (mol/(m2s)),根據(jù)式(3)最終計(jì)算出滲透率Φ。膜在測試過程中是否發(fā)生氫脆或機(jī)械破裂,可通過低壓側(cè)是否有CO2的存在來確認(rèn)。

據(jù)文獻(xiàn)[29]可知,V55Ti30Ni15合金鑄錠組織呈現(xiàn)典型的枝晶組織形貌。組織中枝晶相為溶有Ti、Ni的釩基固溶體,微量的枝晶間相為溶有少量V的NiTi和NiTi2化合物,枝晶間相阻斷了枝晶臂之間的連接。V55Ti30Ni15合金凝固時(shí),由于成分過冷,液-固界面像樹枝那樣向液體中長大,另外V熔點(diǎn)比Ti和Ni的熔點(diǎn)高,樹枝狀的釩基固溶體會(huì)先凝固,同時(shí)溶質(zhì)原子向周圍液相中排出,液相中富集溶質(zhì)原子形成NiTi和NiTi2化合物在枝晶間部位凝固,形成枝晶網(wǎng)狀組織。

V55Ti30Ni15合金在800 ℃下熱處理18 h后,從釩基固溶體中析出許多白色細(xì)小粒子,尺寸大小不一,從固溶體中心到邊緣粒子尺寸不斷增大[29]。圖1所示為V55Ti30Ni15合金在800 ℃下熱處理18 h后的TEM暗場像。可以看出,析出的粒子平均直徑約為100 nm,據(jù)之前的工作[29]可知,此析出粒子為溶有少量V的NiTi相(B2-CsCl結(jié)構(gòu))。

本工作中合金凝固過程中冷卻速率高(水冷Cu模冷卻),合金元素?cái)U(kuò)散速率慢,從而形成過飽和釩基固溶體和非平衡的共晶組織(NiTi和NiTi2)。合金在800 ℃熱處理時(shí),原子擴(kuò)散速率增大,導(dǎo)致過飽和固溶體分解析出細(xì)小的NiTi粒子[29]。

圖1 V55Ti30Ni15合金在800 ℃下熱處理18 h后的TEM暗場像

Fig.1 Dark-field TEM image of V55Ti30Ni15 alloy heated at 800 ℃ for 18 h

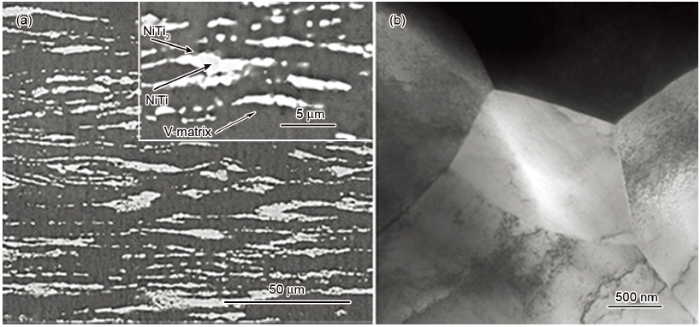

圖2a為熱處理后V55Ti30Ni15合金在700 ℃軋制壓下量達(dá)到70%時(shí)的顯微組織SEM像,水平方向?yàn)檐堉品较颉?梢钥闯?合金的顯微組織中,V基體和NiTi相變形量大,沿軋制方向變形伸長,成層狀組織。NiTi相繞過不易變形的NiTi2相變形拉長,幾乎包圍了NiTi2相,沿軋制方向成細(xì)長板條狀。NiTi2相在軋制過程中沒有出現(xiàn)明顯的裂紋,且整個(gè)軋制組織較為均勻。合金熱處理時(shí)從V基體析出的圓形NiTi粒子在軋制中變形,沿軋制方向被拉長(圖2b)。合金經(jīng)過軋制變形后,顯微組織發(fā)生很大變化,出現(xiàn)非常明顯的位錯(cuò)組織(圖2c)。由于合金在中溫(700 ℃)軋制,動(dòng)態(tài)回復(fù)程度大,合金中位錯(cuò)逐步形成位錯(cuò)墻,如圖2c中箭頭所示。

圖2 V55Ti30Ni15合金在軋制壓下量達(dá)到70%時(shí)的顯微組織

Fig.2 SEM (a) and TEM (b) images of precipitated NiTi particles and dislocation (c) of V55Ti30Ni15 alloys with 70% rolling reduction (Inset in

圖3 軋制態(tài)V55Ti30Ni15合金在950 ℃退火3 h后的顯微組織

Fig.3 SEM (a) and TEM (b) images of rolled V55Ti30Ni15 alloys annealed at 950 ℃ for 3 h (Inset in

圖3所示為變形合金在950 ℃退火處理3 h后的顯微組織。可以看出,變形后NiTi和NiTi2相的流線層仍然存在,但板條狀的NiTi被打斷,不再連續(xù),同時(shí)V基體體積增大,如圖3a所示。軋制后的合金經(jīng)過高溫退火處理后,變形組織完全消失,未出現(xiàn)明顯位錯(cuò),組織為等軸的亞晶。同時(shí),由于析出的NiTi粒子在900 ℃以上重新溶入V基體[29],因此合金高溫退火后的TEM像中未觀察到NiTi粒子,如圖3b所示。

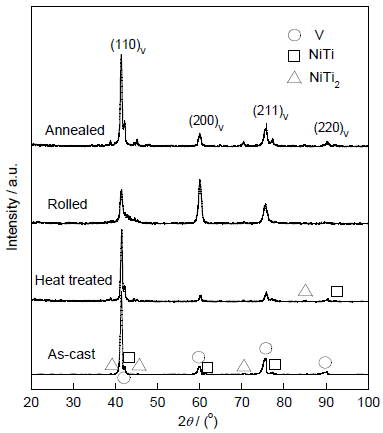

圖4所示為V55Ti30Ni15合金不同加工條件下(鑄態(tài)、熱處理態(tài)、軋制態(tài)和退火態(tài))的XRD譜。可以看出,在鑄態(tài)、熱處理態(tài)和退火態(tài)的試樣中,(110)V衍射峰最強(qiáng),而在軋制態(tài)試樣中(200)V衍射峰最強(qiáng)。這說明軋制工藝使合金晶粒產(chǎn)生了擇優(yōu)取向,這種擇優(yōu)取向?qū)е碌母飨虍愋钥赡軙?huì)影響合金的H滲透率。合金在950 ℃退火處理3 h后,(110)V衍射峰強(qiáng)度增加,恢復(fù)到鑄態(tài)的強(qiáng)度。利用X射線峰寬化法測定估算的鑄態(tài)、熱處理態(tài)、軋制態(tài)、退火態(tài)合金的位錯(cuò)密度值分別為2.217×109、0.001×109、7.583×109和1.721×109 cm-2。可以看到,軋制態(tài)合金中高密度位錯(cuò)在高溫退火后迅速降低。鑄態(tài)和熱處理態(tài)合金的位錯(cuò)密度由于與軋制態(tài)的位錯(cuò)性質(zhì)不同不能直接比較,但是可以與退火態(tài)合金的位錯(cuò)密度相比較,這是因?yàn)橥嘶饝B(tài)合金軋制缺陷和各向異性已被完全消除。

圖4 不同加工條件下V55Ti30Ni15合金的XRD譜

Fig.4 XRD spectra of V55Ti30Ni15 alloy under different processing conditions

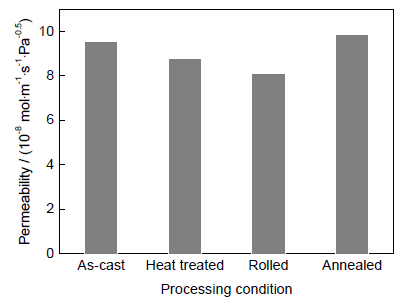

不同加工條件下,V55Ti30Ni15合金試樣在400 ℃進(jìn)行H滲透率測試,計(jì)算得到的H滲透率如圖5所示。可以看出,鑄態(tài)合金在400 ℃的H滲透率為9.54×10-8 mol/(msPa0.5),是相同條件下純Pd[31]和Pd-Cu合金[31] H滲透率的近6倍,Pd和Pd-Cu合金的H滲透率見表1[20,23,31,34]。圖5還表明,800 ℃的熱處理使合金的H滲透率相比鑄態(tài)合金略有下降。而合金軋制大變形后H滲透率明顯降低,相比鑄態(tài)的H滲透率降幅近15%。類似的實(shí)驗(yàn)結(jié)果也出現(xiàn)在V85Ni15[11]、V85Al10Co5[31]、Nb40Ti30Ni30[24]和Nb40Ti30Co30[27]合金軋制變形后。V55Ti30Ni15合金軋制變形后的高溫退火處理,使合金的H滲透率恢復(fù)至略高于鑄態(tài)的水平,達(dá)到9.89×10-8 mol/(msPa0.5),相對于軋制態(tài)合金H滲透率提高22%,是純Pd的6.2倍。一般來說,合金軋制后的退火處理消除變形缺陷,會(huì)提高合金的H滲透率,但H滲透率恢復(fù)至鑄態(tài)水平所需時(shí)間根據(jù)合金種類和變形程度會(huì)有所不同[24,27,31]。這表明,軋制變形和隨后的高溫退火處理是多相V-Ti-Ni合金氫分離膜成形的有效工藝。V55Ti30Ni15合金H滲透實(shí)驗(yàn)中出氣側(cè)均未檢測到CO2氣體,樣品表面也均未發(fā)現(xiàn)裂紋,表明合金的力學(xué)性能和穩(wěn)定性較好。

圖5 不同加工條件下V55Ti30Ni15合金在400 ℃的H滲透率

Fig.5 Hydrogen permeability at 400 ℃ for V55Ti30Ni15 alloys subjected to different processing conditions

一般來說,V55Ti30Ni15合金中的Ti、Ni原子從V基體中溶出會(huì)增加H在V基體中的溶解度和擴(kuò)散系數(shù)[35],提高了H滲透率。但本工作中合金鑄錠熱處理后Ti、Ni原子以NiTi粒子的形式從V基體中析出,H滲透率卻下降。多相V-Ti-Ni合金中V基體是H滲透的主體,合金的H滲透率與V基體的體積分?jǐn)?shù)大小成正比[20],而NiTi的H溶解度和擴(kuò)散系數(shù)極低,即H在NiTi中的滲透率極低[36]。因此,合金熱處理時(shí)V基體中析出NiTi粒子,一方面減少了V基體的體積分?jǐn)?shù)導(dǎo)致H滲透率降低,另一方面V基體中的NiTi粒子亦降低H滲透率,其中V基體的體積分?jǐn)?shù)減少是合金H滲透率降低的主要因素。當(dāng)這兩方面因素對合金H滲透率的影響大于Ti、Ni原子析出對合金H滲透率的影響程度時(shí),合金的H滲透率自然會(huì)降低。

合金軋制變形一般會(huì)導(dǎo)致顯微組織的各向異性和位錯(cuò)的引入。而這兩者都在軋制態(tài)V55Ti30Ni15合金中觀察到(圖2a和c),可能是合金軋制變形后H滲透率顯著降低的原因。

3.2.1 顯微組織的各向異性對合金H滲透率的影響

多相V55Ti30Ni15合金軋制變形后形成各向異性的顯微組織,V基體和共晶相層(NiTi和NiTi2)間隔形成“層狀組織”,如圖2a所示。合金軋制后顯微組織變形伸長方向和H滲透方向關(guān)系示意圖如圖6所示。Ishikawa等[24]研究了顯微組織的各向異性對Nb-Ti-Ni合金H滲透率的影響,發(fā)現(xiàn)當(dāng)合金bcc基體體積分?jǐn)?shù)相同時(shí),層狀組織平行于H滲透方向時(shí)將會(huì)獲得更高的H滲透率。由于H在NiTi等中的滲透率極低[36],從圖6中可以得出,當(dāng)合金V基體體積分?jǐn)?shù)相同時(shí),V基體和共晶相的變形伸長方向(合金軋制方向)與合金H滲透方向平行時(shí)將會(huì)更高。本工作軋制態(tài)合金的軋制方向垂直于H滲透方向,因此會(huì)降低合金H滲透率。然而,由文獻(xiàn)[29]可知,鑄態(tài)和熱處理態(tài)V55Ti30Ni15合金V基體已被共晶相(NiTi和NiTi2)包圍,組織類似于軋制后合金的“層狀組織”,即鑄態(tài)和熱處理態(tài)合金H滲透方向與軋制態(tài)合金的類似。因此合金軋制后顯微組織的各向異性對H滲透率影響程度較小。本工作合金H滲透率降低主要考慮軋制變形產(chǎn)生的位錯(cuò)因素。

表1 幾種具有代表性的金屬膜在400 ℃的H滲透率[

Table 1 Hydrogen permeability at 400 ℃ for several representative metal membranes[

3.2.2 變形位錯(cuò)對合金H滲透率的影響

H在金屬中的擴(kuò)散是利用H原子在金屬原子間隙位置之間的跳躍來實(shí)現(xiàn)。金屬中的位錯(cuò)一方面可以作為H擴(kuò)散的通道,另一方面又可能是H的陷阱。Kurkela和Latanision[37]發(fā)現(xiàn),H在變形后的Ni中擴(kuò)散系數(shù)遠(yuǎn)大于未變形Ni中的,即H在位錯(cuò)中的擴(kuò)散遠(yuǎn)快于在晶格中的,認(rèn)為位錯(cuò)是H擴(kuò)散的通道。但其對塑性變形后全貝氏體鋼的H滲透實(shí)驗(yàn)結(jié)果卻顯示位錯(cuò)的存在降低了H滲透率。Hirth[38]和Kumnick等[39]研究發(fā)現(xiàn),金屬中的位錯(cuò)能吸引并捕獲擴(kuò)散中的H原子,是H的陷阱。本工作中,V55Ti30Ni15合金經(jīng)軋制變形后包含有高密度的位錯(cuò),但高溫退火處理極大降低了位錯(cuò)密度(7.583×109 cm-2)。而圖5顯示合金軋制變形后H滲透率極大降低,隨后的高溫退火處理使合金的H滲透率恢復(fù)至略高于鑄態(tài)的水平。因此可以認(rèn)為合金中的位錯(cuò)是H陷阱,吸引并捕獲擴(kuò)散中的H原子,降低了H在合金中的擴(kuò)散系數(shù),降低H滲透率。

合金軋制變形后的高溫退火處理,一方面能有效降低變形產(chǎn)生的高密度位錯(cuò),提高合金的H滲透率;另一方面也使合金變形組織的各向異性消除,枝晶間相的連接打斷,V基體相已經(jīng)連接起來(圖3a),使軋制退火態(tài)合金H滲透方向不再是軋制態(tài)合金的垂直方向(圖6b),合金H滲透率會(huì)升高。因此,變形合金高溫退火后H滲透率甚至高于鑄態(tài)合金是變形位錯(cuò)密度降低和組織的各向異性消除的共同結(jié)果。

圖6 V55Ti30Ni15合金H滲透方向與顯微組織(NiTi和NiTi2)伸長方向的關(guān)系

Fig.6 Relation between hydrogen permeation direction and microstructures (NiTi and NiTi2) extending direction of V55Ti30Ni15 alloy

一般來說,通過軋制工藝成形多相氫分離合金膜,變形合金會(huì)出現(xiàn)“層狀”顯微組織,H滲透方向必然垂直于軋制方向,且出現(xiàn)高密度位錯(cuò),這將會(huì)極大降低合金膜的H滲透率。隨后的高溫退火處理在很大程度上可消除這些組織缺陷,提高合金H滲透率。因此控制顯微組織對于發(fā)展高的H滲透率合金是非常重要的。軋制變形和隨后的高溫退火處理是多相V-Ti-Ni合金氫分離膜成形的有效工藝。

(1) 多相V55Ti30Ni15合金熱處理后NiTi粒子從V基體析出,減少了作為H滲透主體的V基體體積分?jǐn)?shù),且NiTi粒子H滲透率低,導(dǎo)致熱處理態(tài)合金H滲透率相比于鑄態(tài)有所降低。

(2) 位錯(cuò)是H陷阱,能吸引并捕獲擴(kuò)散中的H原子,從而降低了H在合金中的擴(kuò)散系數(shù),使H滲透率下降。合金經(jīng)軋制變形后出現(xiàn)高密度的位錯(cuò),極大地降低了H滲透率。

(3) 高溫退火工藝能降低合金軋制變形后的位錯(cuò)密度和消除顯微組織各向異性,提高了H滲透率。軋制變形和隨后的高溫退火處理是多相V-Ti-Ni合金氫分離膜成形的有效工藝。

1 實(shí)驗(yàn)方法

1.1 樣品制備

1.2 顯微組織表征

1.3 氫滲透測試

2 實(shí)驗(yàn)結(jié)果

2.1 鑄態(tài)合金組織

2.2 合金熱處理態(tài)顯微組織

2.3 合金軋制態(tài)和退火態(tài)的顯微組織

2.4 XRD譜

2.5 H滲透率

3 分析討論

3.1 熱處理對合金H滲透率影響

3.2 軋制變形對合金H滲透率的影響

Membrane

Hydrogen permeability at 400 ℃

10-8 molm-1s-1Pa-0.5

Hydrogen pressure difference ΔP

MPa

Pure Pd[31]

1.6

0.6

Pd-Cu[31]

1.4

0.6

As-cast V85Ni15[34]

4.0

0.7

As-cast V41Ti30Ni29[20]

1.02

0.2

As-cast Nb56Ti23Ni21[23]

3.47

0.45

3.3 高溫退火對合金H滲透率的影響

(a) parallel (b) vertical

4 結(jié)論

來源--金屬學(xué)報(bào)

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號