分享:6%Si高硅奧氏體不銹鋼固溶處理過程中bcc相的演變機制研究

陳思含 , 張龍

, 張龍

摘要

利用OM、SEM、XRD和TEM等方法對6%Si鑄態高硅奧氏體不銹鋼在不同固溶處理溫度下的bcc相的演變規律進行了研究,分析了不同固溶處理溫度下組織中bcc相的回溶與重新析出過程中元素變化、形貌和結構特征,并制定合理的熱處理制度。結果表明,6%Si高硅不銹鋼鑄態組織中的析出相主要為bcc相,該相沿晶界和枝晶間分布,并富含Mo、Si、Ni等元素,晶格常數a=0.8747 nm。樣品在1050~1200 ℃、2 h固溶處理時,bcc析出相中的Mo、Cr元素含量隨溫度的升高而增加;當溫度達到1200 ℃時bcc相發生回溶,在1250 ℃、2 h固溶處理時bcc相重新析出。

關鍵詞:

高硅不銹鋼由于其優異的耐高溫濃硫酸、硝酸腐蝕性能,較低的合金成本和良好的力學性能,在化工生產設備中備受關注[1~3]。高硅不銹鋼通常含有4%~7% (質量分數,下同)的Si,如Saramet不銹鋼和Sandvik SX不銹鋼[4,5],其中Si的質量分數均達到了5%~6%,其在濃度大于98%、溫度為130 ℃的濃硫酸中的腐蝕速率僅為0.1 mm/a左右[6~8]。高硅不銹鋼之所以在高溫強氧化介質中具有優良的耐蝕性能,與其具有較高的Si含量密切相關。Si的加入促進了不銹鋼的鈍化,使其表面形成外層以SiO2、內層以Cr2O3為主的鈍化膜,鈍化膜通過抑制陰極反應阻礙了均勻腐蝕和晶間腐蝕,且Si的含量越高,耐蝕性越好[9~11]。但另一方面,Si含量的增加使得高硅不銹鋼的析出相增多,如bcc相、Cr3Si和σ相等。其中bcc相在凝固過程中析出,在熱處理不當時,bcc相的存在會削弱晶界強度,在熱加工過程中易產生熱裂紋等缺陷導致產品報廢,生產難度加大。

目前,國內關于高硅不銹鋼的研究大多集中在Si含量為4%左右的高硅不銹鋼,且多數為鑄鋼,如C2鋼(00Cr17Ni15Si4Nb)、C4鋼(00Cr14Ni14Si4)等[12~15],僅有少量的變形高硅不銹鋼,如KY704鋼,但KY704高硅奧氏體不銹鋼主要適用于溫度小于50 ℃的硝酸中,對于高溫環境下的強氧化介質并不適用[16,17]。質量分數為6%Si的高硅不銹鋼在100 ℃以上的強氧化介質中的耐腐蝕性能優越,但目前國內對其組織性能及制備工藝的研究很少,尤其是針對6%Si高硅不銹鋼的高溫微觀組織穩定性的研究非常欠缺[18,19],而關于bcc相析出行為的研究更鮮有報道。因此,掌握bcc相演變規律,獲得無bcc析出相的溫度區間,從而使高硅不銹鋼獲得良好的熱加工性能對工程化應用至關重要[20,21]。

本工作圍繞6%Si高硅奧氏體不銹鋼在不同固溶處理溫度下組織演變規律展開研究,通過調節固溶處理溫度來研究組織中bcc相的回溶與重新析出過程中的元素變化、形貌和結構特征,以期為6%Si高硅不銹鋼的工程應用及更高Si含量的不銹鋼的開發提供理論參考。

1 實驗方法

本實驗采用真空感應冶煉方式進行6%Si高硅不銹鋼合金鋼錠的冶煉,冶煉的鑄錠質量為25 kg,直徑為120 mm,合金成分(質量分數,%)為:C 0.035,Mn 1.2,Si 5.85,Cu 1.31,Cr 18.3,Mo 0.96,Ni 22.2,P 0.007,S 0.003,Fe余量。在冶煉的鑄錠底部切取15 mm×15 mm的試樣,取樣位置為鑄錠的中心部位和1/2半徑處,取樣厚度約為15 mm。

首先借助熱力學軟件Thermo-Calc對合金組織中的平衡相進行計算,分析合金在凝固過程中合金相的變化規律,并制定樣品的熱處理制度為1050、1100、1150、1200和1250 ℃保溫120 min。采用SSJ-13B 12 kW箱式電阻爐進行固溶處理后水冷,并將熱處理后的樣品經砂紙打磨拋光后,在30 mL甘油+10 mL HNO3+20 mL HF腐蝕液中浸蝕6 min。腐蝕后在Axiophoto 2 image E型金相顯微鏡(OM)上進行顯微組織觀察,用SSX-550型掃描電子顯微鏡(SEM)及能譜分析儀(EDS)對樣品的顯微組織和析出相成分進行分析,并采用Sic IAS圖像分析軟件統計析出相的數量。采用D/max-2500PC 型X射線衍射儀(XRD)確定析出相的晶體結構。采用Struers Tenupol-5型雙噴減薄儀在10%高氯酸乙醇溶液中、電壓為16~18 V、溫度為-20~-25 ℃的條件下進行透射電子顯微鏡樣品減薄,并借助Tecnai F20型透射電鏡(TEM)分析析出相的形貌和晶體結構。采用SETSYS Evolution18 綜合熱分析儀(DSC)來考察其在熔化與凝固過程中,組織中析出相的析出規律。首先將樣品快速加熱至600 ℃稍許停留,然后以5 ℃/min升溫速率從600 ℃升溫至1500 ℃,再以5 ℃/min降溫速率從1500 ℃降至600 ℃,最后快速冷卻至室溫。實驗過程中采用Ar氣保護,流量30 mL/min。

2 實驗結果

2.1熱力學平衡相圖計算

采用Thermo-Calc熱力學軟件(TCFE7數據庫)對6% Si高硅不銹鋼在平衡條件下合金組織隨溫度的變化規律進行計算。根據計算結果中各析出相析出的溫度區間來制定實驗固溶處理溫度,參與計算的合金元素為C、Mn、Cu、Mo、Ni、Cr、Si等。

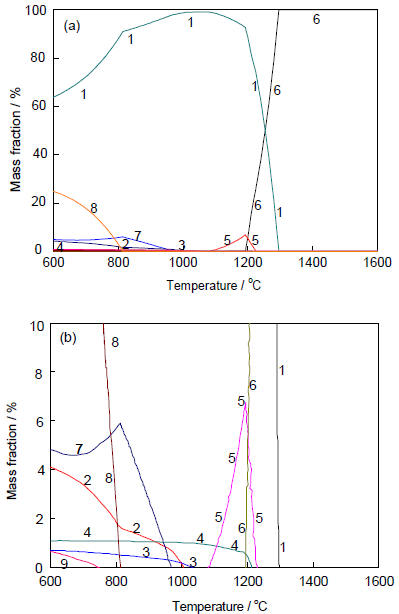

圖1a為熱力學平衡相隨溫度變化的整體圖(質量分數0~100%),圖1b為局部平衡相隨溫度變化的規律(質量分數0~10%)。由圖中可以得出合金的液相線在1290 ℃左右,在凝固過程中,合金中主要組織為奧氏體。合金在溫度低于1230 ℃時有bcc相析出,且bcc相的析出量隨著溫度的降低先增加后減少,在約1180 ℃時bcc相含量達到最高,約為7%。合金在800 ℃時開始有大量σ相析出,在600 ℃時其析出量達到25%左右。

圖1 平衡態下6%Si高硅奧氏體不銹鋼析出相含量與溫度之間的關系

Fig.1 Mass fraction of phases as a function of temperature in 6%Si high silicon austenitic stainless steels at thermodynamic equilibrium state (1—γ, 2—G, 3—Laves, 4—M6C, 5—bcc, 6—liquid, 7—Cr3Si, 8—σ) (a) whole graph (mass fraction ranged from 0 to 100%) (b) amplification graph (mass fraction ranged from 0 to 10%)

為進一步探究合金在凝固過程中合金相的組成,采用熱力學軟件計算了合金相隨溫度的降低而變化的規律,如圖2所示。在1290 ℃時合金開始發生凝固,首先凝固形成γ相,隨著溫度的不斷降低,液相不斷減少,γ相不斷增加。當溫度為1230 ℃時,合金中開始析出bcc相,此時合金組織組成為液相(L)、bcc相和γ相。溫度繼續下降至1200 ℃時,M6C相開始析出,合金相組成為液相、bcc相、γ相和M6C相。當溫度為1100 ℃時,Laves相開始析出,合金相組成為bcc相、γ相和Laves相。計算結果表明,合金在凝固過程中合金相的析出規律為:L→L+γ→L+bcc+γ→L+bcc+γ+M6C→bcc+γ+Laves。由此可見,在1050~1290 ℃凝固過程中可能出現的析出相有bcc相、M6C相、γ相和Laves相。

圖2 平衡態下6%Si高硅奧氏體不銹鋼bcc相凝固規律

Fig.2 Solidification characteristics of bcc phase in 6%Si high silicon austenitic stainless steels at thermodynamic equilibrium state

2.2 鑄態顯微組織分析

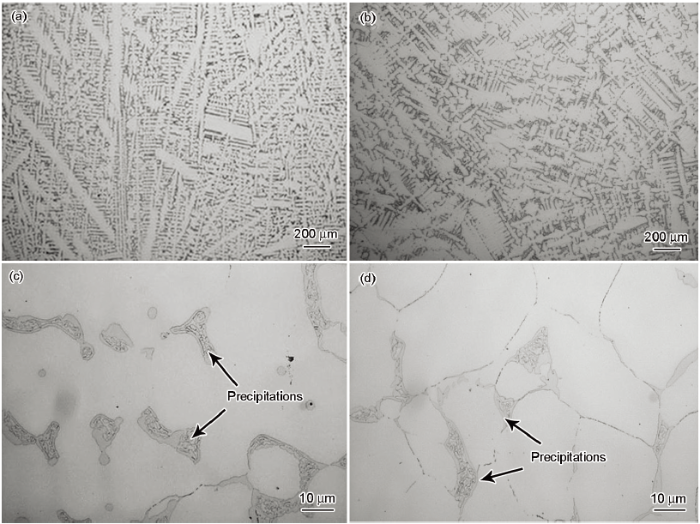

圖3為6%高硅不銹鋼鑄錠邊部(1/2半徑)和中心位置的OM像。試樣1/2半徑處由于液態金屬冷卻緩慢、溫度梯度平緩而形成了粗大的柱狀樹枝晶(圖3a),且枝晶間有大量的析出相析出(圖3c)。試樣中部為樹枝晶(圖3b),與試樣邊部組織(圖3a)相比冷卻更為緩慢,組織更為粗大。由圖3d局部放大組織可見,在晶界和枝晶間均有大量的塊狀析出相析出。

圖3 6%Si高硅不銹鋼鑄錠邊部(1/2半徑)和中心位置的OM像

Fig.3 Low (a, b) and high (c, d) magnified OM images of edge (1/2 radius) (a, c) and core (b, d) in as-cast 6%Si high silicon stainless steel

圖4 6%Si高硅不銹鋼鑄錠的SEM像

Fig.4 SE (a) and BSE (b) images of as-cast 6%Si high silicon stainless steel

為進一步分析析出相的形貌和成分,對鑄錠的1/2半徑處和中心部位的組織進行了SEM觀察,并采用二次電子像(SE)和背散射電子(BSE)像進行分析,如圖4所示。由二次電子圖像(圖4a)可以看到析出相呈共析組織的特征。由圖4b的BSE像可見,析出相圖像襯度均呈淺灰色,析出相呈連續塊狀析出,可以判斷鑄態組織中析出相種類只有一種,并未發現熱力學軟件中計算的M6C相和Cr3Si相。采用EDS對析出相和基體分別取3點進行了成分分析,并得出平均值,如表1所示。可以確定,析出相和基體的合金成分分布均勻,且析出相中Si、Ni、Mo含量高于基體,Fe含量則低于基體,是一種高Si、Ni、Mo的析出相。

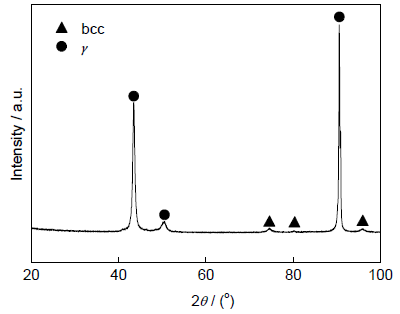

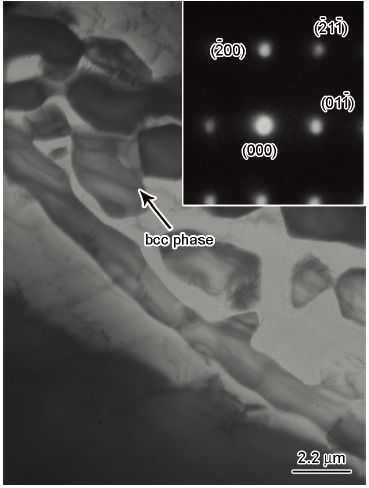

通過XRD譜(圖5)和TEM像(圖6)進一步確定了析出相的晶體結構為bcc結構。由此可知,鑄態組織中的bcc析出相與熱力學計算中凝固析出的bcc相吻合,為同一析出相。且由XRD和TEM分析可知,bcc析出相并不是δ-Fe,它的晶格常數為0.8747 nm。至此,可以得出,在6%Si高硅不銹鋼鑄態凝固組織中的析出相是一種沿晶界和枝晶間分布,富Si、Ni、Mo元素,具有bcc結構的析出相。這種析出相在文獻中鮮見報道,關于其析出機制還需要大量深入的研究。

圖5 6%Si高硅不銹鋼鑄態組織的XRD譜

Fig.5 XRD spectrum of as-cast 6%Si high silicon stainless steel

圖6 6%Si高硅不銹鋼鑄態組織的TEM像及析出相的SAED譜

Fig.6 TEM image and SAED pattern (inset) of precipitate of as-cast 6%Si high silicon stainless steel

表1 6%Si高硅不銹鋼鑄態組織析出相成分

Table 1 Chemical compositions of precipitations in as-cast 6%Si high silicon stainless steel(mass fraction / %)

| Phase | Si | Cr | Mn | Fe | Ni | Mo | Total |

|---|---|---|---|---|---|---|---|

| bcc | 10.28±0.38 | 20.47±1.07 | 1.96±0.79 | 35.92±1.35 | 26.50±1.01 | 4.86±0.31 | 100.00 |

| γ | 5.51±0.39 | 19.22±0.37 | 1.22±0.15 | 50.14±1.13 | 22.48±0.34 | 0.93±0.15 | 100.00 |

2.3固溶處理溫度對組織的影響

由鑄態組織分析可知,冶煉后的鑄態鋼錠中有大量bcc析出相析出,一般認為bcc結構析出相以大塊狀形貌在晶界或枝晶間析出,會對材料的熱加工性能產生不利影響,導致樣品開裂等問題產生[22,23]。且由Thermo-Calc熱力學相圖的計算(圖1)可以看出,bcc相在800 ℃時可能會轉化為σ相,σ相會嚴重破壞材料的使用性能。為避免破壞熱加工性能,應對鑄態鋼錠進行固溶處理來消除析出相[24~26]。

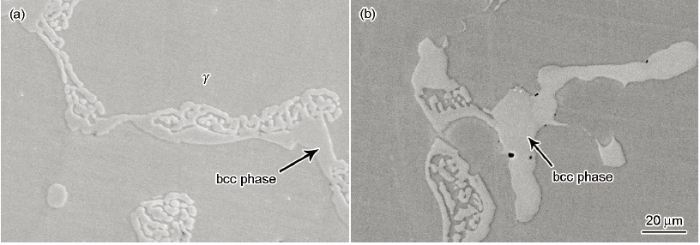

圖7 不同熱處理溫度下保溫120 min鑄態樣品的SEM像

Fig.7 SEM images of the bcc phase in 6%Si high silicon stainless steel after solution treatment at 1050 ℃ (a), 1100 ℃ (b), 1150 ℃ (c), 1200 ℃ (d) and 1250 ℃ (e, f) for 120 min

圖8 不同固溶溫度下析出相析出量統計

Fig.8 Volume fraction of precipitates under different solution treatment temperatures

圖7為6%Si高硅奧氏體不銹鋼在1050、1100、1150、1200和1250 ℃固溶處理保溫120 min后的鑄態組織SEM像。表2為圖7中的bcc析出相的EDS分析結果(測量3次取平均值),而圖8為在不同固溶處理溫度下保溫120 min的樣品中析出相數量的統計結果。圖7a和b為鑄態樣品在1050和1100 ℃固溶處理時析出相的分布情況。可見隨著溫度的升高,析出相開始向基體中回溶,此時基體中仍殘留4.04%和1.75%左右的析出相。這是由于此時沒有達到足夠的溫度,且bcc相中富含Si、Ni、Mo等原子半徑較大的元素,原子在fcc結構的基體中擴散速率較慢,擴散需要更長的時間,在1050和1100 ℃固溶120 min,鑄態組織中的析出相不能完全回溶進基體中。當固溶溫度達到1150 ℃時(圖7c),原子擴散速率增加,析出相繼續向基體中溶解,此時樣品的組織為奧氏體基體,幾乎沒有bcc析出相。當固溶溫度為1200 ℃時(圖7d),原子擴散比較充分,析出相已完全回溶到奧氏體基體,從圖中可以見到清晰的晶界。由此可見,固溶溫度對這種bcc結構的析出相的影響很大,溫度升高,析出相的回溶量增加,直至完全回溶。當固溶溫度達到1250 ℃時,組織中再次析出析出相,析出量為7.3%左右。從圖7e可以看出,析出相沿晶界三角交界處和枝晶間分布。圖7f為1250 ℃固溶處理時晶界處的放大圖片,可以清晰地見到析出相的形貌呈塊狀或條帶狀。由熱力學計算可知,1250 ℃已為固/液兩相區,為了研究這種回溶后新析出相的成分和結構,采用EDS分析了1250 ℃固溶溫度下析出相的元素組成(表2),并采用XRD譜和TEM像分析了新析出相的形貌和晶體結構,如圖9和10所示。

表2

Table 2 EDS analyses of bcc phases in

| Temperature | Point | Si | Cr | Mn | Fe | Ni | Mo | Total |

|---|---|---|---|---|---|---|---|---|

| ℃ | ||||||||

| 1050 | 1 | 8.82±0.41 | 23.57±0.60 | 1.23±0.25 | 40.34±1.94 | 17.63±0.91 | 8.40±1.35 | 100 |

| 1100 | 2 | 9.00±0.50 | 23.79±0.59 | 1.38±0.22 | 38.25±0.57 | 18.43±0.52 | 9.16±0.49 | 100 |

| 1250 | 3 | 11.74±1.10 | 18.27±1.41 | 1.66±0.40 | 32.46±1.89 | 26.87±1.42 | 4.64±1.50 | 100 |

圖9 6%Si高硅不銹鋼1250 ℃、120 min固溶處理后的XRD譜

Fig.9 XRD spectrum of solution treatment sample(1250 ℃, 120 min) of 6%Si high silicon stainless steel

圖10 6%Si高硅不銹鋼固溶處理1250 ℃的TEM像及SAED譜

Fig.10 TEM image and SAED pattern (inset) of 6%Si high silicon stainless steel after heat treated at 1250 ℃ for 120 min

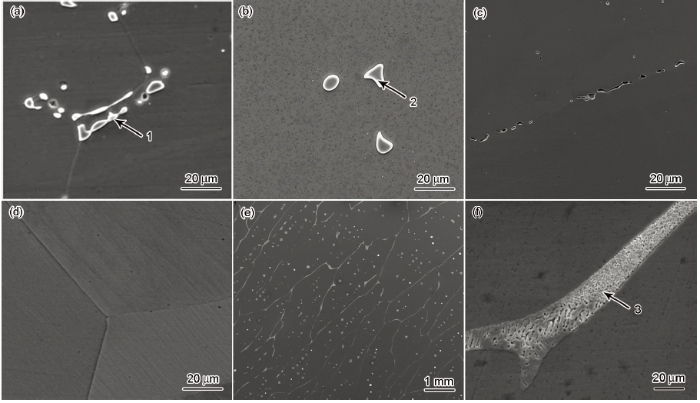

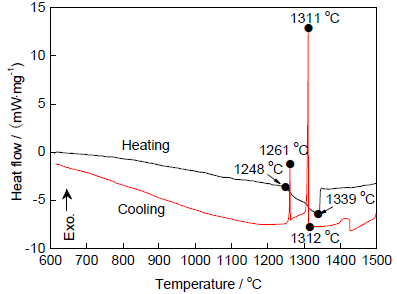

圖11 6%Si高硅奧氏體不銹鋼的DSC曲線

Fig.11 DSC curves of 6%Si high silicon austenitic stainless steel

由表2成分分析結果可知,在同一溫度下析出相成分分布均勻,其成分隨固溶溫度的變化而變化,在1050和1100 ℃固溶處理的組織中析出相Si、Ni元素含量較鑄態組織中析出相(表1)的含量降低,而Mo、Cr元素含量有所升高。而在1250 ℃時,新析出的相中Mo、Cr元素含量降低,Si、Ni元素含量升高。將樣品在1250 ℃固溶處理時新析出相的成分(表2)與鑄態析出相成分(表1)進行對比分析可知,2種情況下的析出相成分相近,均為富Si、Ni、Mo的析出相。

由圖9可以看到,1250 ℃固溶處理后的衍射峰在位置上與鑄態的衍射峰(圖5)相比,幾乎沒有變化,只是強度較弱,這可能與新析出相的含量較少有關。這說明固溶處理并沒有改變合金中析出相的結構。同時,結合TEM像和SAED譜(圖10)分析可以確定,1250 ℃時新析出相的晶體結構為bcc結構,晶格常數為0.8747 nm。由此可知,新析出相與鑄態析出相的晶體結構和晶格常數均相同。因此,可認為合金在凝固時析出的bcc相在1250 ℃時重新析出。綜上所述,為避免bcc相析出,合理的熱處理溫度應在1100~1200 ℃之間。

3 分析討論

固溶處理對析出相的影響過程如下:在溫度達到1100 ℃以上時,一次bcc相發生回溶,在1200 ℃時bcc相全部回溶到基體中,在1250 ℃時bcc相重析出,在bcc相回溶與重析出的過程中,bcc相成分發生變化。根據Thermo-Calc平衡相圖(圖1)可以判斷平衡態下該合金的液相線為1290 ℃左右,因此當固溶溫度達到1250 ℃時,由于晶界具有較高的畸變能且富集了Si和Mo元素,導致晶界處優先于晶內先發生熔化,從而發生了晶界液化的現象。而在固溶處理結束,樣品水淬冷卻過程中,基體相熔點較高而優先于晶界處先結晶[19,20],同時bcc相重析出。

結合加熱和冷卻過程中熱流變化進一步分析解釋bcc相回溶和重析出的過程,如圖11所示。從600 ℃以5 ℃/min升溫至1500 ℃,晶界處的bcc相在1248 ℃大幅吸熱,開始熔化。在1280 ℃時基體開始熔化,但由于bcc相的熔化溫度與合金熔點相近,二者的吸熱峰重合,因此由圖中只可以見到明顯的拐點。當溫度達到1339 ℃時合金完全熔化,停止吸熱,峰值溫度為1339 ℃。當樣品以5 ℃/min從1500 ℃降至600 ℃,合金在1312 ℃開始急劇放熱,應為液體凝固放熱所致,液相線溫度為1312 ℃;當溫度為1261 ℃時再次放熱,結合1250 ℃時的顯微組織分析可知此峰應為bcc相析出凝固放熱所致。升溫過程中吸熱峰出現的起始點與降溫過程中第二個放熱峰位置相對應,應為bcc相的溶解或析出時的吸熱或放熱過程。由此解釋了合金在1250 ℃時bcc相的回溶與重析出的行為,同時也與Thermo-Calc平衡相圖的計算結果和實驗結果相吻合。

在固溶處理過程中,bcc相回溶與重析出時,bcc相的成分發生了變化。由表2可以看出,高硅奧氏體不銹鋼中bcc相回溶與重析出過程中的元素成分變化趨勢。與表1鑄態組織中bcc相的成分對比可知,Mo、Cr元素隨溫度的升高而增加,而在1250 ℃固溶處理后重析出的bcc相成分與一次bcc相成分又趨于一致,這種成分的變化主要是因為析出相為bcc結構的固溶體,合金組織中的原子隨溫度的變化擴散能力不同導致。在鑄態組織中bcc相中的Mo元素含量為(4.86±0.31)%,而基體相中Mo的含量僅為(0.93±0.15)%,這是由于在合金最初凝固過程中,由于Mo是bcc結構,在γ-Fe中的溶解度較低,易被排擠到晶界處,在凝固時在晶界處脫溶形成富Mo的bcc相。在固溶處理過程中由于高Mo的bcc相的析出導致晶界處Mo的含量降低,由于濃度梯度的關系使得晶內的Mo元素自發地向晶界處擴散,且隨著固溶溫度的升高,Mo原子的擴散能力增強,bcc相對Mo元素的固溶度也增大。故固溶溫度在1050~1100 ℃時,bcc相中Mo元素含量隨溫度的升高而升高,當固溶溫度為1050 ℃時,bcc相中Mo元素的含量為(8.40±1.35)%,當固溶溫度上升到1100 ℃時,Mo元素的含量已達到(9.16±0.49)%。當溫度達到1200 ℃時,bcc相已完全回溶。當溫度在1250 ℃時,此時固溶溫度已處于合金固相線附近,晶界處開始熔化,γ-Fe相固溶了原先在bcc相中的Mo,導致晶界處Mo元素含量下降為(4.64±1.50)%。但由于晶體結構的關系,Mo元素在bcc固溶體中的溶解度大于在γ-Fe中的溶解度,在此時冷卻,晶界處聚集的過飽和的Mo元素會因溫度的驟降而重新析出。此時晶界處發生凝固的過程與最初鑄態組織凝固過程類似,因此在溫度為1250 ℃時所形成的析出相成分與鑄態組織中bcc相成分趨于一致。

4 結論

(1) 6%Si高硅奧氏體不銹鋼的鑄態組織中的一次析出相和經1250 ℃固溶處理120 min的組織中的重析出的相均為bcc相,該相在鑄態組織中呈粒狀或連續條塊狀沿晶界和枝晶間分布,在1250 ℃重析出時沿晶界和晶內呈塊狀或條狀在晶界析出。bcc相富含Mo、Si、Ni等元素,晶格常數a=0.8747 nm。

(2) bcc相在合金凝固時析出,在1200 ℃固溶處理時完全回溶,在1250 ℃固溶處理時發生重析出。bcc相的元素成分在回溶與析出過程中,在1050~1200 ℃時Mo、Cr元素含量隨溫度的升高而增加,在1250 ℃時析出相的成分又與鑄態組織中析出相的成分趨于一致。

(3) 固溶處理時將鑄態組織中bcc相回溶到基體中,并避免bcc相重析出,合理的熱處理溫度為1100~1200 ℃。

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號