分享:N摻雜對V-Al-C涂層微觀結構、力學及摩擦性能的影響

王鑫

摘要

采用磁控濺射技術在Si片(100)和高速鋼上制備V-Al-C和V-Al-C-N涂層,利用XRD、XPS、SEM、納米壓痕儀和摩擦磨損試驗機對比分析了涂層的相結構、化學組成、表面形貌、斷面結構、力學性能以及不同介質中(大氣、去離子水和海水)涂層的摩擦學性能。結果表明,V-Al-C涂層呈柱狀晶結構生長,晶粒粗大;N的引入阻礙V-Al-C涂層的柱狀晶結構生長,結構致密化,晶粒尺寸減小,形成非晶碳包裹納米晶的納米復合結構,使硬度從(14±0.48) GPa增加到(24.5±0.8) GPa,韌性得到大幅提高(H/E>0.1)。大氣干摩擦條件下,V-Al-C涂層摩擦系數為0.70,引入N后摩擦系數降為0.42,這主要是由于在摩擦過程中V-Al-C-N涂層生成了具有潤滑效果的V2O5,在非晶碳與V2O5耦合潤滑作用下,涂層摩擦系數降低了40%;對于同一涂層,在去離子水和海水環境下的摩擦系數較大氣干摩擦條件下降低,主要原因為:前者吸附的水分子可形成邊界潤滑作用。海水環境摩擦時,海水中Mg2+、Ca2+生成Mg(OH)2、CaCO3,均可提供進一步潤滑效果,摩擦系數最低。3種環境摩擦過程中,30 min后V-Al-C涂層均因嚴重的磨粒磨損致磨穿而失效,且在腐蝕和磨損的協同作用下,海水環境中的磨損率最高。使用N摻雜制備的V-Al-C-N涂層均顯示出良好的抗磨損性能,在干摩擦時磨損率為3.0×10-16 m3/(Nm),在海水中為1.4×10-15 m3/(Nm)。

關鍵詞:

隨著海洋資源的開發和利用,海洋裝備關鍵部件長期在海水介質中服役,同時承受著摩擦腐蝕損傷,嚴重影響其高效、穩定、長壽命運行,而表面涂層強化技術是延長其使用壽命、安全可靠運行的切實可行途徑之一。傳統的二元硬質涂層如TiN、CrN等作為保護涂層廣泛應用于工業領域[1~3]。然而由于其硬度、韌性和抗疲勞磨損性能不足,難以滿足更為苛刻的服役條件。通過單一或多種元素的摻雜在傳統二元硬質涂層基礎上形成多元固溶體或納米復合結構涂層,涂層的硬度、韌性和抗磨損性等均有很大程度提高[4,5],如Ti-Al-N[6]、Cr-C-N[7]、Ti-Al-C[8]、Ti-Si-N[9]和Cr-Si-N[10]涂層等。但鈦基和鉻基涂層摩擦系數相對較高,為了更大程度地降低摩擦磨損、提高使用壽命,需要發展新的具有自潤滑特性的硬質抗磨涂層體系。

釩基硬質涂層在摩擦的過程中極易生成具有潤滑效果的V2O5 Magnéli相,從而使其在較寬的溫度范圍內(293~993 K)具有較低的摩擦系數。Ge等[11]發現,通過調節VN涂層中摻雜Si的含量,可實現V-Si-N涂層在298 K、5 N載荷作用下摩擦系數變化在0.3~0.45之間,磨損率達10-16 m3/(Nm)數量級。Mu等[12]發現,VN/VN-Ag涂層在700 ℃高溫環境下摩擦系數低至0.2。

Al為弱碳化物形成元素,在碳化物涂層中摻入Al,可以起到固溶強化的作用,并促進碳化物涂層中非晶碳的析出[13],在摩擦過程中起到潤滑作用。目前還鮮見對V-Al-C涂層的相關報道。與C相比,N與V具有更好的化學親和性,引入適量的N可進一步促進非晶碳的析出,形成硬且韌的非晶碳包裹納米晶的復合結構涂層,實現非晶碳和摩擦過程中生成的V2O5 Magnéli相耦合潤滑,起到減摩抗磨作用,并且納米復合結構可進一步阻止海水服役環境下腐蝕離子的快速擴散。本工作制備了V-Al-C涂層,研究V-Al-C涂層的微觀結構、力學性能及其在不同介質中的摩擦學性能,并分析N摻雜對V-Al-C涂層微觀結構及力學和摩擦學性能的影響。

采用直流磁控濺射方法沉積V-Al-C和V-Al-C-N涂層。陰極靶材為V2AlC復合靶,基底為P-型Si片(100)和鏡面拋光的高速鋼(HSS),高速鋼尺寸為15 mm×15 mm×3 mm。鍍膜前,將基片分別在丙酮、酒精中超聲清洗15 min,然后置于真空腔室。靶基距為160 mm,待腔體真空氣壓小于3.0×10-3 Pa時開始實驗。首先通入一定量的Ar氣(純度為99.99%),同時基底施加-150 V偏壓,利用離子束產生Ar離子對基底進行刻蝕清洗40 min。為提高涂層與基底的結合力,引入Ti過渡層,沉積時間為25 min,厚度約300 nm。最后通過控制N2的通入與否沉積V-Al-C和V-Al-C-N涂層,其中,Ar氣流量為100 mL/min,N2氣流量為40 mL/min,沉積時的氣壓分別為0.6和0.9 Pa,基底偏壓-200 V,沉積時間180 min。

采用Axis Utltra DLD型X射線光電子能譜儀(XPS)分析涂層表面元素成分和價態信息;通過S-4800場發射掃描電鏡(SEM)和TF20型高分辨透射電子顯微鏡(HRTEM)觀察分析表面與截面微觀形貌和涂層微觀結構;采用Nano G200納米壓痕儀測試涂層硬度及彈性模量,采用動態實時加載卸載模式,為了減小基片對測量結果的影響,取壓入深度為涂層厚度1/10處的4個測點的平均值;涂層韌性通過Vickers硬度儀施加1.98 N載荷,在S-4800 SEM下觀察形貌;采用D8 Advance X射線衍射儀(XRD)測試涂層的相組成,CuKα (40 kV,40 mA),掠入角為1.5°,掃描范圍25°~80°,步長0.02°;利用in Via Reflex Raman光譜儀分析涂層內物質及后續摩擦產物的微結構,Ar+激光光源,波長532 nm;通過球盤式摩擦磨損試驗機測定涂層摩擦磨損性能,實驗溫度20 ℃,濕度50%~60%,滑動線速率為100 mm/s,恒定負載5 N,磨痕半徑3 mm,V-Al-C和V-Al-C-N涂層不同介質中(大氣、蒸餾水和海水)摩擦時間為30 min,摩擦副采用直徑6 mm的Al2O3對磨球。磨痕深度剖面通過Alpha Step IQ 輪廓儀測試獲得,涂層的磨損率W計算公式為:

式中,S為滑動距離,m;F為恒定負載,N;V為磨損量,m3。涂層磨痕形貌和化學成分通過S4800 FESEM和附帶的能譜儀(EDS)分析。

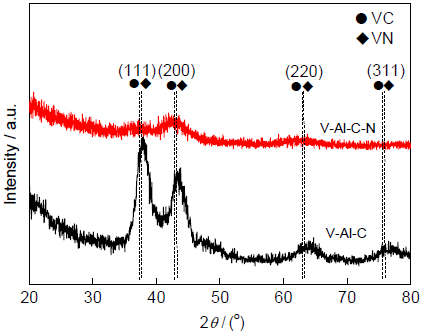

圖1為V-Al-C和V-Al-C-N涂層的XRD譜。結果表明,V-Al-C和V-Al-C-N涂層均為典型的fcc結構,其中,V-Al-C涂層呈現(111)、(200)、(220)和(311)混合取向的多晶VC結構,與標準VC峰相比向高角度偏移,主要是因較小的Al原子取代部分V原子使晶格尺寸減小所致。當引入N后,V-Al-C-N涂層晶粒取向發生變化,呈(200)擇優取向,同時峰的強度降低且呈現一種“饅頭”峰,表明N引入一方面使涂層結晶度降低,另一方面使晶粒尺寸減小。根據文獻[14,15]報道,織構演變總是向能量最小方向發展,能量包含應變能和表面能,兩者形成競爭關系,在fcc結構中(200)為最低表面能面,(111)具有最低應變能,V-Al-C涂層晶粒粗大,應變能占主導,趨向于(111)生長,而引入N之后涂層厚度和晶粒減小,表面能占主導,發生(200)擇優取向。由于VC與VN的標準峰位置接近,難以區分,較小的N原子可以取代部分C原子與V結合。

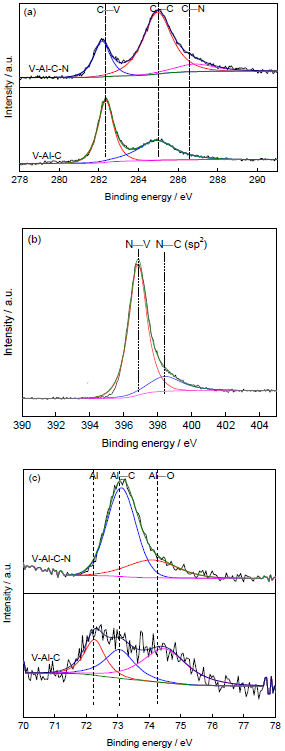

表1給出了XPS測得的涂層的化學成分。可以看出,N的引入使C含量明顯下降,Al含量有所增加。圖2給出了2種涂層的C1s、N1s和Al2p XPS譜。由圖2a C1s圖譜可以看出,V-Al-C涂層經Gaussian擬合后可分為2個峰,分別為282.3 eV的C—V鍵峰和284.8 eV的C—C鍵峰,表明大部分的C原子與V結合;對于V-Al-C-N涂層的C1s圖譜,則可以擬合成3個峰281.8、284.7和286.6 eV,分別對應C—V、C—C和C—N鍵。對比2個C1s圖譜,可見N引入使得C—V鍵相對含量減少,C—C鍵相對含量增加,可知N與V結合使非晶碳析出。圖2b N1s能譜中分別在396.8和398.4 eV顯示主峰和一個肩峰,分別對應N—V和N—C (sp2)鍵,表明N的引入取代了(V, Al)C中的部分C原子形成(V, Al)(C, N)晶粒。圖2c中V-Al-C涂層Al2p譜擬合可分為3個峰72.3、73.1和和74.5 eV,分別對應Al、Al—C和Al—O鍵[8,16]。因Al為弱碳化合物,部分Al以單質形式存在。引入N后,使析出的C與Al的結合增多。

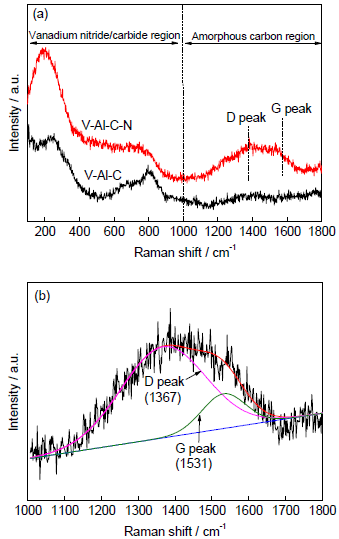

2種涂層更多相成分的信息可由Raman光譜獲得,如圖3所示。圖3a中Raman光譜可分為2部分, 100~1000 cm-1區為V(C, N)復合物的區域,1000~1800 cm-1為非晶碳區域[17],其Raman光譜中存在位于1560 cm-1附近的G峰和1360 cm-1附近D峰,其中G峰對應于所有sp2 C原子(鏈狀以及環狀結構)的“伸縮振動”,D峰對應于環狀結構中sp2 C原子的“呼吸振動”。在V-Al-C-N涂層的Raman光譜中出現D峰和G峰,說明有非晶碳的存在,而V-Al-C涂層中并未發現此現象。引入N后,N、C與V的結合形成競爭關系,使得多余的C以非晶形式析出,這與XPS結果相吻合。對V-Al-C-N涂層Raman譜的非晶碳區域進行雙Gaussian擬合處理,結果如圖3b所示。經計算,D峰和G峰的強度比ID/IG=5.17,ID/IG在一定程度上代表了涂層中碳雜化鍵的結構,當ID/IG>3.0時,表明涂層中大部分的非晶碳為sp2鍵[18]。

表1 V-Al-C和V-Al-C-N涂層元素含量

Table 1 Chemical compositions of as-deposited V-Al-C and V-Al-C-N coatings (atomic fraction / %)

圖1 V-Al-C與V-Al-C-N涂層的XRD譜

Fig.1 XRD spectra of the V-Al-C and V-Al-C-N coatings

綜上分析,V-Al-C涂層主要以(V, Al)C多晶形式存在,V-Al-C-N涂層為(V, Al)(C, N)晶體、sp2非晶碳以及少量CNx組成的納米復合結構。

圖2 V-Al-C與V-Al-C-N涂層的XPS譜

Fig.2 XPS of the V-Al-C and V-Al-C-N coatings(a) C1s (b) N1s (c) Al2p

圖3 2種涂層的Raman譜及V-Al-C-N涂層非晶碳區Gaussian擬合

Fig.3 Raman spectra of the V-Al-C and V-Al-C-N coatings (a) and Gaussian fitting of two characteristic broad peaks of the V-Al-C-N coating (b)

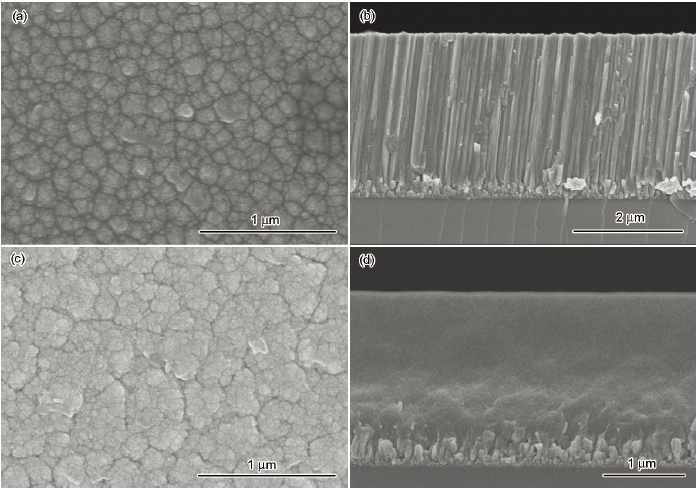

圖4給出了V-Al-C和V-Al-C-N涂層的表面和截面形貌的SEM像。2者表面形貌均呈現一種類似菜花狀團簇,這種團簇由細小的顆粒緊密排列組成。從其截面形貌可見,V-Al-C涂層為粗大且疏松的柱狀晶結構貫穿整個涂層厚度,N的引入使得柱狀晶結構打斷消失,晶粒尺寸減小,表現出非常致密的無特征結構。V-Al-C和V-Al-C-N涂層厚度分別約為2.8和2.0 μm,對應沉積速率分別為15.5和11.1 nm/min。V-Al-C-N涂層相對低的沉積速率,可能是由于N2與靶面原子相碰撞發生化學反應引起輕微的“靶中毒”現象[9]所致。

圖5給出了2種涂層的TEM和HRTEM像。V-Al-C涂層呈現清晰的柱狀晶結構且沿著生長方向貫穿整個涂層厚度(圖5a),晶粒寬度為30~50 nm,其選區衍射圖與XRD結果相吻合,V-Al-C涂層有(111)、(200)和(220)晶面,呈(111)擇優取向;圖5b的晶格條紋顯示出單晶特性;圖5c中V-Al-C-N涂層柱狀晶結構消失,表明非晶碳阻礙了柱狀晶結構的生長,其選區衍射圖包含強的(200)和弱的(111)、(220)環,呈現(200)擇優取向,并且(V, Al)(C, N)納米晶粒嵌在非晶碳基質中,形成納米復合結構。

圖4 2 種涂層表面和截面形貌的SEM像

Fig.4 Surface (a, c) and cross-section (b, d) SEM images of the V-Al-C (a, b) and V-Al-C-N (c, d) coatings

圖5 V-Al-C 與V-Al-C-N 涂層的TEM和HRTEM像

Fig.5 Plan-view TEM (a, c) and HRTEM (b, d) images of the V-Al-C (a, b) and V-Al-C-N (c, d) coatings (Insets in Figs.5a and c show the corresponding SAED patterns)

表2給出了2種涂層的力學性能,V-Al-C涂層具有較低的硬度和彈性模量,測得結果分別為(14±0.48) GPa和(210±5.6) GPa。N的引入使V-Al-C-N涂層硬度和彈性模量提高,分別為(24.5±0.9) GPa和(246.8±8.1) GPa,硬度提高約70%。因涂層的相結構、晶粒尺寸及缺陷等因素都會影響涂層硬度[19],從涂層的微觀結構分析可知,V-Al-C-N涂層的硬度增加一方面源于細晶強化作用,N引入使涂層形成了納米復合結構,由XRD及TEM可知晶粒尺寸減小,根據Hall-Petch公式[20],晶粒尺寸減小,晶界面積增大,有效阻止了位錯和晶間滑移,涂層硬度提高;另一方面源于Al的固溶強化作用,Al固溶在VC和VN晶格中,引起晶格畸變,導致硬度提高。

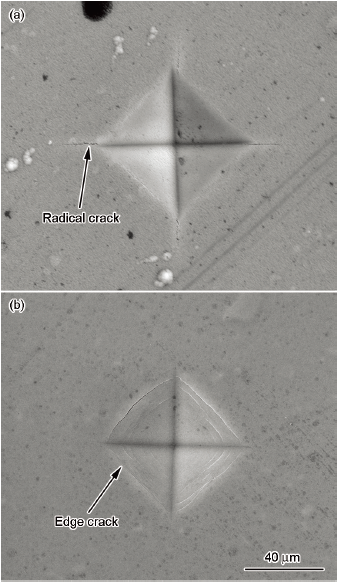

圖6 V-Al-C和V-Al-C-N涂層Vickers壓痕形貌SEM像

Fig.6 SEM images of the Vickers indents of V-Al-C (a) and V-Al-C-N (b) coatings

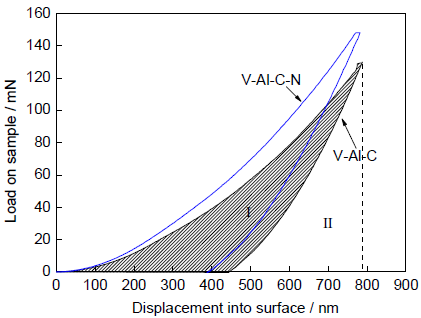

圖7 V-Al-C和V-Al-C-N涂層的加載卸載曲線

Fig.7 Load-on curves of V-Al-C and V-Al-C-N coatings (Areas I and II represent plastic deformation and elastic recovery, respectively)

韌性是評價涂層質量的重要指標之一,反映了材料發生塑性變形到斷裂過程中所吸收能量的能力。圖6為V-Al-C和V-Al-C-N涂層在1.98 N載荷作用下的壓痕SEM像。可以看到,V-Al-C涂層主要表現為徑向裂紋,韌性較差[21];而V-Al-C-N涂層以周向裂紋為主,未發現徑向裂紋。在某種程度上,H/E反映了失效時的彈性應變,H3/E2代表抗塑性變形能力[22] (H和E分別為涂層的硬度和彈性模量)。由表2可以看出,V-Al-C-N涂層具有更高的H/E和H3/E2,展現出優異的韌性。另外,使用彈性回復We的值也可以定性判斷涂層韌性[23],圖7為涂層加載卸載曲線,We=Areas II/(Areas I+Areas II),經計算V-Al-C-N涂層彈性回復大,同樣表明V-Al-C-N涂層具有更好的韌性。

表2 V-Al-C和V-Al-C-N涂層的力學性能

Table 2 Mechanical properties of the V-Al-C and V-Al-C-N coatings

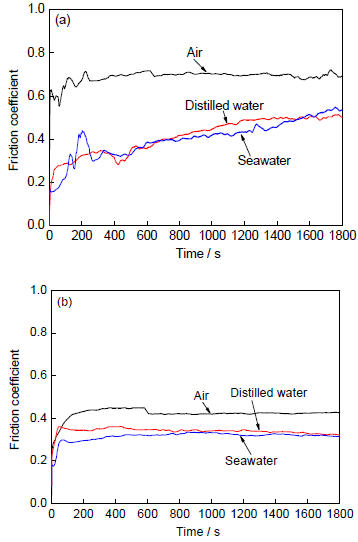

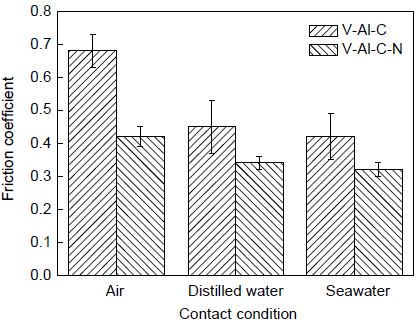

圖8所示為2種涂層在大氣干摩擦、去離子水和海水中的摩擦測試結果,所有介質中的摩擦曲線均可以分為2個階段:磨合階段和穩定階段。V-Al-C涂層在去離子水和海水介質中的摩擦曲線波動較大,呈逐漸增大的趨勢,這是由于柱狀晶結構的V-Al-C涂層在滑動過程中接觸應力和切向剪切力的作用下,涂層內部存在的孔隙和裂紋迅速連通形成腐蝕通道,使涂層更易剝落;而V-Al-C-N涂層在所有介質中經過100 s左右的磨合期后,摩擦系數穩定。圖9為涂層在不同介質中的平均摩擦系數f,對于同一介質,V-Al-C-N涂層摩擦系數均比V-Al-C涂層低,表現出良好的摩擦性能;對于同一種涂層,摩擦系數呈fseawater<fdistilled water<fair的趨勢,在去離子水和海水中的摩擦系數比干摩擦的低,這是由于在水環境下吸附的水分子形成吸附膜避免了涂層和對偶球的直接接觸,提供了一種邊界潤滑的作用使摩擦系數降低;在海水中的摩擦系數比去離子水的低,主要是由于摩擦熱的產生使海水組分發生一定反應生成Mg(OH)2、CaCO3等潤滑相[24]提供良好的潤滑效果,進一步使摩擦系數降低。

圖8 涂層在不同介質中的摩擦行為

Fig.8 Friction behaviors of the V-Al-C (a) and V-Al-C-N (b) coatings sliding against Al2O3 in air, distilled water and seawater

圖9 涂層在不同介質中的平均摩擦系數

Fig.9 Average friction coefficients of coatings sliding against Al2O3 in air, water and seawater

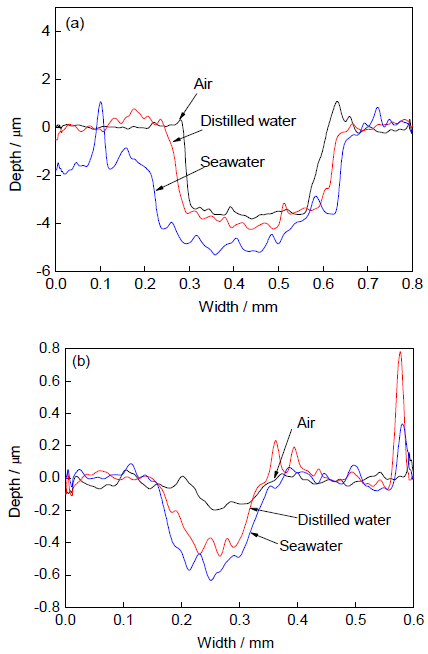

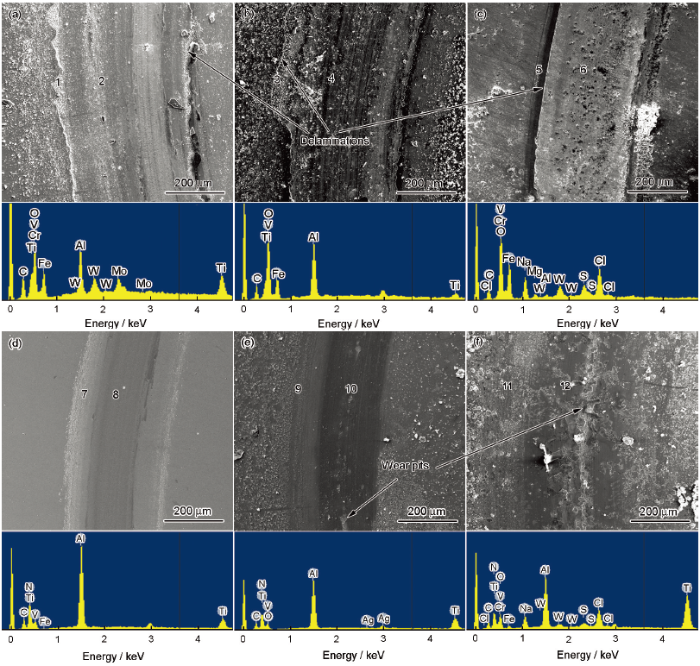

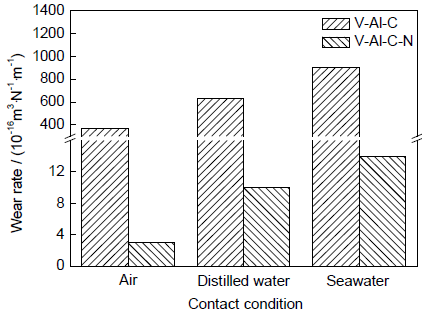

圖10為2種涂層在不同介質中磨痕的截面輪廓。可以看出,V-Al-C涂層在大氣干摩擦、去離子水和海水中磨痕最大深度分別為3.6、4.2和5.3 μm,表明涂層30 min后涂層已磨穿,而圖10b中V-Al-C-N涂層在海水中深度最大為0.6 μm,沒有磨穿。涂層磨痕形貌如圖11所示,可以看到V-Al-C涂層剝落層,對磨痕中的顆粒進行EDS分析可知,除基體成分外還含有涂層本身成分,V-Al-C抗塑性變形能力差,在滑動過程中剪切力的作用下涂層很快剝落形成大顆粒,從而引起嚴重的磨粒磨損;在海水腐蝕和磨損的共同作用下,磨痕產生很多點蝕坑。對于V-Al-C-N涂層,干摩擦條件下磨痕表面非常光滑,磨屑均勻堆積在兩側;在去離子水中,由于水沖刷作用磨屑均勻分布在涂層表面,還可以看到少量剝落坑,主要是由于在摩擦過程中產生的磨粒在對偶球壓力的作用下嵌入涂層,產生裂紋,裂紋進一步擴展,在剪切力的作用下剝離表面,形成大的剝落坑;在海水中,可以看到大量的磨粒以及剝落坑,這主要是由于Cl-對涂層有很強的破壞作用,使得涂層上的一些活性物質發生陽極溶解[25,26],加劇了磨損,因此比在去離子水中磨損嚴重。圖12為V-Al-C和V-Al-C-N 2種涂層在不同介質中的磨損率W,Wseawater>Wdistilled water>Wair,V-Al-C-N涂層磨損率比V-Al-C涂層減小1~2個數量級,其中,V-Al-C-N涂層在干摩擦時磨損率為3.0×10-16 m3/(Nm),在海水中為1.4×10-15 m3/(Nm)。

圖10 涂層磨痕的截面輪廓

Fig.10 Sectional profiles of wear tracks on V-Al-C (a) and V-Al-C-N (b) coatings

圖11 V-Al-C和V-Al-C-N涂層磨痕形貌及對應的EDS分析

Fig.11 SEM images and corresponding EDS analyses of wear tracks on the V-Al-C (a~c) and V-Al-C-N (d~f) coatings (a, d) in air (b, e) in water (c, f) in seawater

圖12 V-Al-C和V-Al-C-N涂層在不同介質中的磨損率

Fig.12 The wear rates of V-Al-C and V-Al-C-N coatings under different contact conditions

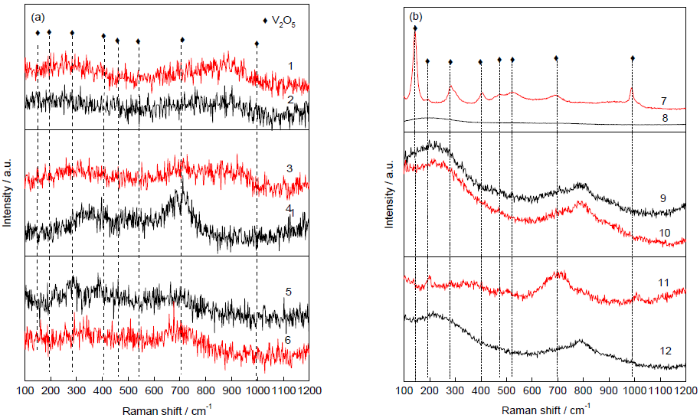

圖13 V-Al-C和V-Al-C-N涂層在不同介質中磨痕的Raman譜

Fig.13 Raman spectra of wear tracks on the V-Al-C (a) and V-Al-C-N (b) coatings under different contact conditions (1~12 are showed in

為了進一步研究摩擦機理,分別對磨痕中間和兩側取點(圖11)進行Raman光譜分析,結果如圖13所示。可以看出,V-Al-C涂層所有磨痕均未出現V2O5峰[27],而V-Al-C-N涂層在大氣干摩擦磨痕側邊的Raman譜中有明顯的V2O5峰,表明在摩擦過程中V發生摩擦化學反應生成V2O5,V2O5具有易剪切的滑移平面[28],在摩擦過程中提供潤滑作用,V2O5和非晶碳的耦合潤滑作用使得摩擦系數和磨損降低;而在去離子水和海水中的Raman譜中發現微弱的V2O5峰,由于V在550 ℃開始發生氧化形成V2O5[29],在摩擦過程中可能由于介質的冷卻作用,生成較少量V2O5,且V2O5微溶于水,故在水溶液中潤滑作用減弱,使得磨損增加。

(1) V-Al-C涂層呈柱狀晶結構生長,晶粒粗大,涂層硬度和彈性模量較低,分別為(14±0.48) GPa和(210±5.6) GPa,韌性較差。V-Al-C-N涂層由于N的引入打斷柱狀晶生長,結構致密,且有非晶碳的析出,形成納米復合結構,晶粒尺寸減小,力學性能大幅度提高,硬度和彈性模量分別為(24.5±0.8) GPa和(246.8±8.1) GPa,韌性H/E=0.102。

(2) V-Al-C-N復合涂層在干摩擦過程中發生摩擦化學反應形成有潤滑效果的V2O5,由于V2O5和非晶碳的耦合潤滑作用使摩擦系數顯著降低。2種涂層摩擦系數均呈現fseawater<fdistilled water<fair的趨勢,去離子水和海水中摩擦系數比干摩擦低主要是由于水分子提供了邊界潤滑的作用,而在海水中形成CaCO3、Mg(OH)2等潤滑相使摩擦系數進一步降低。

(3) V-Al-C涂層在所有介質中表現出差的抗磨損特性,30 min后均已磨穿,主要為磨粒磨損;而V-Al-C-N涂層抗磨損性能良好,磨損率呈現Wseawter>Wdistilled water>Wair,在腐蝕和磨損的協同作用下,海水環境中的磨損率最高。

, 汪愛英

, 汪愛英

1 實驗方法

2 結果與討論

2.1 涂層成分和相結構

Coating

O

V

Al

C

N

V-Al-C

6.34

37.94

8.71

47.01

V-Al-C-N

5.81

23.64

11.62

25.65

33.28

2.2 涂層微觀形貌和微觀結構

2.3 力學性能

Coating

H / GPa

E / GPa

H/E

H3/E2

V-Al-C

14.0

210.2

0.067

0.062

V-Al-C-N

25.1

245.8

0.102

0.262

2.4 涂層摩擦學性能

2.5 磨損性能

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號