分享:重熔工藝對K452合金高溫拉伸性能的影響

楊金俠

摘要

采用不同重熔工藝制備K452合金試樣, 測試試樣在900 ℃下的拉伸性能。結(jié)果表明:當澆注溫度為1430 ℃時, 試樣的抗拉強度從410 MPa變化到 510 MPa,延伸率從 3.5% 變化到 22.0%,實驗數(shù)據(jù)較分散;試樣中O和N平均含量較高,尤其N含量達0.0028%之多;斷口上存在大量疏松。當澆注溫度提高到1500 ℃時,拉伸性能得到提高,試樣中O和N的平均含量有所降低,斷口上疏松減少。當合金經(jīng)過1590 ℃保溫5 min的高溫凈化處理,澆注溫度仍為1500 ℃時,試樣的拉伸性能大幅度提高,O和N的平均含量明顯降低,斷口上沒有觀察到疏松,實驗數(shù)據(jù)具有較好的一致性。

關鍵詞:

K452是一種鎳基沉淀硬化型等軸晶鑄造高溫合金,使用溫度在950 ℃以下。合金中加入一些高熔點金屬元素W、Mo、Nb等進行充分的固溶強化和沉淀強化,并添加B和Zr等微量元素進行晶界強化,可使該合金具有良好的高溫強度和耐腐蝕性能[1,2]。標準熱處理態(tài)的K452合金由γ基體、γ' 相、γ'/γ共晶、MC和M23C6碳化物等組成[3]。由于合金中Cr的名義含量高達22% (質(zhì)量分數(shù),下同),容易形成σ相,同時Al+Ti+Nb含量較低,γ' 相含量低于50%,工藝控制不當可能導致力學性能下降[2]。

與其它鎳基沉淀硬化型鑄造高溫合金類似,K452合金中主要是γ和γ' 雙相組織。這類合金的高溫拉伸行為受γ' 相的影響較大。Pope和Ezz[4]認為γ' 相強化的鎳基高溫合金的屈服強度從室溫到800 ℃不隨溫度發(fā)生變化,超過800 ℃后急劇下降。Sieb?rger等[5]發(fā)現(xiàn),在高溫下,由于γ' 相的部分溶解導致彈性模量E和剪切模量G急劇下降。Copley和Kear[6]提出,Mar-M200單晶的屈服行為不僅與溫度有關,還與應力軸方向有關。Bettge等[7]認為,應變速率對IN738LC合金屈服行為的影響歸因于變形機制的變化。高應變速率時,變形機制為層錯切割γ' 相,導致了高的屈服強度;低應變速率時表現(xiàn)為位錯繞過γ' 相機制,導致了屈服強度的大幅度降低。此外,他們還認為晶界碳化物在斷裂過程中起著很重要的作用,但對中溫脆性影響不大。儲昭貺[8]指出,在DZ951合金斷裂過程中,滑移面減聚(滑移面減少,并且兩個滑移面發(fā)生聚合)是導致中溫脆性的主要原因。He等[9]發(fā)現(xiàn),M963合金的高溫區(qū)的塑性低谷歸因于γ' 相的粗化。Milligan和Antolovich[10]指出,高溫合金PWA1480在低溫屈服時的變形表現(xiàn)為{111}面上的a/2<110>位錯對切割γ' 相,高溫下表現(xiàn)為單一的a/2<110>位錯繞過γ' 相,中溫區(qū)表現(xiàn)為位錯切割到繞過的過渡狀態(tài)。Wang等[11]指出,K452合金在900 ℃下長期時效過程中MC碳化物發(fā)生分解,產(chǎn)生M23C6碳化物,析出σ相,但由于數(shù)量少,對拉伸性能影響不大。Qin等[12~14]認為,K452合金在900 ℃下長期時效過程中,碳化物和γ' 相的演變對高溫拉伸變形行為有不利影響。這些研究成果對促進K452合金及類似高溫合金的廣泛應用具有重要的工程意義和理論指導作用,但是對K452合金性能的穩(wěn)定性缺少關注。

隨著航空工業(yè)的發(fā)展,對飛機發(fā)動機熱端部件提出了更高的要求。最近10年來,隨著新技術新工藝不斷涌現(xiàn),提高和改善K452合金的應用水平成為可能。作者[15,16]前期研究了不同精煉工藝下IN792合金中氣體元素O、N和S含量的變化對合金的室溫拉伸性能的影響,發(fā)現(xiàn)隨著合金中O和N含量增加,疏松容易形成;提高精煉溫度和延長精煉時間,使O、N和S含量降低,疏松形成傾向減輕,有利于提高合金的抗拉強度和屈服強度。還研究了熔體處理對DZ40M返回合金力學性能的影響,指出熔體處理將返回料中的N含量由0.0078%降到0.0024%,使顯微疏松面積減少,提高了合金的強度和延伸率。牛建平等[17~19]認為,對W-Ni-Cr基合金進行純凈化處理,可使O、N和S的含量降低到0.001%以下。

本工作主要研究不同重熔工藝下O和N與疏松的關聯(lián)性及疏松對900 ℃拉伸性能的穩(wěn)定性和分散度的影響,旨在提升K452合金的應用水平和使用可靠性。

采用VIM70III-MC真空感應爐熔煉K452母合金錠,每爐取粉30 g;采用化學分析法檢測化學成分,實測值(質(zhì)量分數(shù),%)為:C 0.12,Cr 20.90,Co 11.10,W 3.59,Mo 0.62,Nb 0.27,Al 2.48,Ti 3.64,B 0.015,Zr 0.040,O 0.0019,N 0.0017,Ni余量。采用ZG0.01真空感應爐重熔K452母合金錠,澆注成拉伸試棒。合金完全熔化溫度在1349 ℃[1]。同時,合金中高熔點元素含量較高,容易偏析,因此重熔后的澆注溫度需要比合金熔化溫度高。依據(jù)文獻[1,2],選取1430 ℃ (過熱度81℃)和1500 ℃(過熱度151 ℃),具體工藝參數(shù)見表1。為了更好地脫出氣體元素,提高合金熔體的均勻化程度和流動性,工藝No.3采用了在1590 ℃靜置5 min的高溫凈化處理工藝。對重熔的真空度進行控制,當爐內(nèi)真空度值達到0.01 Pa以下時開始熔化,直至合金液凝固成一層固體外殼,爐內(nèi)真空度都保持在此值以下。用TC-436氧氮測定儀測定母合金錠和拉斷試棒中氣體元素O和N的含量。按GB/T4338-2006標準加工成高溫拉伸試樣。在SANS-CMT5205型電子萬能試驗機上進行高溫拉伸實驗,試樣加熱到900 ℃保溫15 min,溫差±3 ℃,環(huán)境溫度22 ℃。金相顯微組織觀察和拉伸斷口分析分別在MF-3型光學顯微鏡(OM)和配有能譜分析儀(EDS)的Cambridge-S360型掃描電子顯微鏡(SEM)上進行。

表1 重熔工藝參數(shù)

Table 1 Parameters of re-melting processes

K452合金在900 ℃下的抗拉強度≥451 MPa,延伸率≥8%[1]。表2是采用重熔工藝 No.1澆注的10支試樣中O和N含量及其拉伸性能,實驗的溫度范圍在898~903 ℃,平均值為900.04 ℃,溫度誤差在標準要求之內(nèi)。抗拉強度從410 MPa波動到510 MPa,平均值為471.5 MPa,有2支不滿足技術要求。延伸率的變化范圍比較大,從3.5%到22.0%,平均值為11.04%,有5支達不到標準要求。

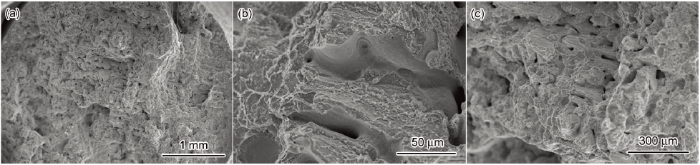

圖1 重熔工藝No.1澆注的試樣No.5的斷口形貌

Fig.1 Fractographs of sample No.5 using process No.1

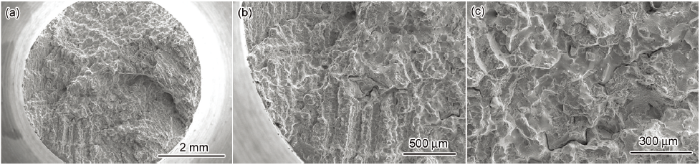

圖1是重熔工藝No.1澆注的試樣No.5的斷口形貌。圖1a顯示從斷口的心部到邊緣存在多處孔洞聚集區(qū)。將孔洞區(qū)放大,發(fā)現(xiàn)孔洞表面光滑,形似拉長氣孔,呈鑄造特征和鐘乳石形貌,這些空洞應為疏松(圖1b)。圖1c顯示,斷口上的疏松隨機分布,試樣沿疏松區(qū)斷裂。這種疏松帶有明顯氣孔形貌特征,推測其產(chǎn)生與氣孔有關。3種工藝澆注的試樣采用同爐母合金,O含量0.0019%, N含量0.0017%。采用工藝No.1澆注的試樣中O和N平均含量仍然較高,分別為0.00141%和0.00171% (表2),可見試樣中氣體平均含量基本沒有下降。而且同批試樣中氣體元素含量明顯不同。疏松較嚴重的試樣Nos.2、3和5中氣體含量較高,其中試樣No.2中最高,O含量達0.0019%,N含量達0.0028%。可見,疏松的形成與O和N含量高低有關。袁超等[20]認為,鈷基合金K640S 返回料中N含量升高會導致K640S合金枝晶組織粗大,疏松增多,力學性能下降。在樹枝晶生長過程中,各晶枝間相互穿插生長使其中的液體被封閉阻隔,當合金冷卻收縮得不到液體補充時,就形成了微小的分散孔洞,稱為疏松[21]。一般情況下,疏松主要集中在試樣的最后凝固部位[15]。與此不同的是,工藝No.1澆注的試樣斷口上的疏松并不是集中在試樣的心部,而是隨機分布(圖1)。工藝No.1的澆注溫度較低,精煉時間較短,導致合金液黏度較大,流動性下降,因此,O2和N2溢出緩慢,容易聚合成氣泡。如果氣泡在合金液形成固態(tài)外殼之前,來不及逸出,就會滯留在合金中。當澆注溫度較低時,合金液同時開始凝固,凝固速率較快,使補縮通道受阻,疏松容易形成。更為重要的是,氣泡會干擾合金液的流動,影響熱流的傳輸速率和方向,這些氣體將合金液某區(qū)域隨機分割成微觀小熔池,使補縮更加困難,促進疏松形成。此外,氣體的最后滯留位置沒有規(guī)律性,即使是同一爐的試樣,氣體含量差別也會很大,如試樣No.7的氣體含量較低,拉伸性能較好。圖2是該試樣的斷口形貌。在其上沒有觀察到疏松,推測與O和N含量較低有關。可見,氣體含量不同是表2中實驗數(shù)據(jù)分散度大的根本原因。

表2 重熔工藝No.1澆注的K452合金中O和N含量及拉伸性能

Table 2 Contents of O, N and tensile properties of K452 alloy using re-melting process No.1

表3是采用重熔工藝No.2澆注的6支試樣在同樣溫度條件下試樣中O和N含量及其拉伸性能。抗拉強度從470 MPa波動到530 MPa,平均值為495 MPa,延伸率的變化范圍為10.0%~20.0%,平均值為15.61%。與表2相比拉伸性能有所提高,實驗數(shù)據(jù)分散度變小。工藝No.2將澆注溫度提高70 ℃,合金中組成相的成分、分布、形貌、成分偏析程度、晶粒的狀態(tài)和尺寸因澆注溫度的提高會發(fā)生改變,這些變化導致合金性能的顯著變化[22]。

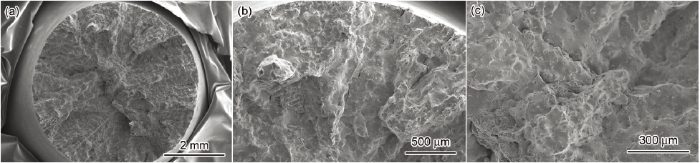

圖3是重熔工藝No.2澆注的試樣No.1的斷口形貌。在斷口上沒有看到嚴重的疏松區(qū),試樣基本沿著晶界和枝晶間開裂。該工藝將澆注溫度提高到1500 ℃,不僅有利于大量氣泡逸出,而且合金趨向于順序凝固,有利于合金補縮和氣體溢出。O平均含量為0.0010%,最高的只有0.0012%,最低的僅為0.0007%;N平均含量為0.00091%,最高的只有0.0013%,最低的僅為0.0006%。可見,氣體含量有所降低,疏松明顯減輕,試樣的拉伸強度和塑性有所提高。減小疏松相當于增加了合金的有效承載面積,使拉伸強度升高;減小疏松還增加了合金組織結(jié)構(gòu)的連續(xù)性和致密性,使延伸率得到提高。

表4是采用工藝No.3澆注的6支試樣中O和N含量及其拉伸性能。抗拉強度從490 MPa波動到530 MPa,平均值為501.6 MPa,延伸率的變化范圍為18%~24%,平均值為21.67%,實驗數(shù)據(jù)具有較好的一致性。

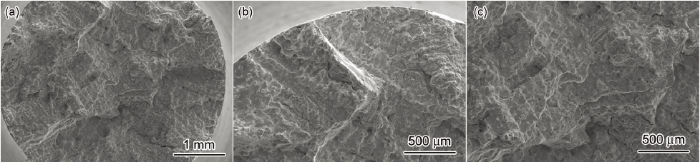

圖4是重熔工藝No.3澆注的試樣No.4的斷口形貌。在斷口上沒有觀察到孔洞與疏松區(qū)域,試樣沿枝晶間斷裂。與工藝No.2相比,重熔工藝No.3將精煉溫度提高到1590 ℃,精煉時間延長到5 min,這種處理不僅使O和N更有效脫出,而且使合金成分和組織更加均勻,減輕了偏析,抑制冶金缺陷的產(chǎn)生,凈化了合金組織。而且合金液黏度減小,流動性提高,有利于氣體脫出和合金補縮。

圖2 重熔工藝No.1澆注的試樣No.7的斷口形貌

Fig.2 Fractographs of sample No.7 using process No.1

圖3 重熔工藝No.2澆注的No.1試樣斷口形貌

Fig.3 Fractographs of sample No.1 using process No.2

表3 重熔工藝No.2澆注的K452合金中O和N含量及拉伸性能

Table 3 Contents of O, N and tensile properties of K452 alloy using re-melting process No.2

表4 重熔工藝No.3澆注的K452合金中O和N含量及拉伸性能

Table 4 Contents of O, N and tensile properties of K452 alloy using re-melting process No.3

圖4 重熔工藝No.3澆注的試樣No.4的斷口形貌

Fig.4 Fractographs of sample No.4 using process No.3

(1) 采用重熔工藝No.1澆注試樣時,合金的拉伸性能較低,實驗數(shù)據(jù)的分散程度比較大,在斷口上存在大量的疏松,且隨機分布。

(2) 采用重熔工藝No.2澆注試樣時,合金的拉伸性能有所提高,實驗數(shù)據(jù)的分散程度減小,拉斷試樣中O和N含量降低,疏松隨之減輕。

(3) 采用重熔工藝No.3澆注試樣時,合金的拉伸性能顯著提高,數(shù)據(jù)一致性變好,拉斷試樣中O和N含量明顯降低,在斷口上沒有觀察到疏松。

, 徐福濤

, 徐福濤

1 實驗方法

Process No.

T1 / ℃

τ / min

T2 / ℃

1

1500

3

1430

2

1500

3

1500

3

1590

5

1500

2 實驗結(jié)果與討論

(a) total morphology (b) single pore (c) shrinkage in fractured field

Sample No.

wO / %

wN / %

T / ℃

Rm / MPa

A / %

1

-

-

901

455

4.0

2

0.0019

0.0028

898

410

Brittle fracture

3

0.0015

0.0018

903

485

4.0

4

-

-

900

495

12.0

5

0.0017

0.0015

902

455

3.5

6

-

-

899

450

19.0

7

0.0011

0.0013

903

510

20.0

8

0.0010

0.0009

899

495

22.0

9

-

-

900

480

8.4

10

-

-

898

490

6.5

Average

0.00141

0.00171

900.4

471.5

11.04

Changed scope

0.0010~0.0019

0.0009~0.0028

898~903

410~510

3.5~22.0

(a) whole fracture morphology (b) outer area (c) inner area

(a) whole fracture morphology (b) outer area (c) inner area

Sample No.

wO / %

wN / %

T / ℃

Rm / MPa

A / %

1

0.0011

0.0009

900

490

10.0

2

0.0007

0.0009

897

470

20.0

3

0.0011

0.0006

903

490

17.6

4

0.0009

0.0009

902

530

16.5

5

0.0012

0.0013

899

505

12.0

6

0.0010

0.0009

903

495

17.6

Average

0.0010

0.00091

900.7

495

15.61

Changed scope

0.0007~0.0012

0.0006~0.0013

897~903

470~530

10.0~20.0

Sample No.

wO / %

wN / %

T / ℃

Rm / MPa

A / %

1

0.0007

0.0006

902

500

23.0

2

0.0005

0.0006

899

530

23.5

3

0.0005

0.0004

903

500

24.0

4

0.0008

0.0006

901

490

23.0

5

0.0009

0.0004

902

490

18.0

6

0.0005

0.0006

900

500

19.5

Average

0.00065

0.0005

901.3

501.6

21.67

Changed scope

0.0005~0.0009

0.0004~0.0006

899~903

490~530

18~24

(a) whole fracture morphology (b) outer area (c) inner area

3 結(jié)論

來源--金屬學報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號