分享:激光立體成形退火態Zr55Cu30Al10Ni5粉末的晶化行為

西北工業大學凝固技術國家重點實驗室 西安 710072

摘要

將等離子旋轉電極法所制Zr55Cu30Al10Ni5 (Zr55)粉末在1000 K退火處理后作為沉積材料,應用激光立體成形技術沉積Zr55塊體非晶合金,考察工藝參數及退火態粉末尺寸對熔覆層晶化行為的影響。結果表明,不同尺寸退火態粉末組織均由Al5Ni3Zr2、CuZr2和Al2Zr3相組成。以不同激光線能量熔覆后,試樣的熔池區主要為非晶,晶化區由熔池底部到熱影響區依次分布NiZr2納米晶、CuZr2+ZrCu枝狀共晶和CuZr2+ZrCu球粒狀共晶,共晶尺寸隨著距熔池區距離的增加而減小。當激光線能量較低時,熔覆層均保持較高含量的非晶相。隨著激光線能量的增大,尺寸為75~106 μm的退火態粉末所制試樣的晶化程度無明顯加強,而尺寸為106~150 μm的退火態粉末所制試樣的晶化程度顯著加劇。Zr55合金熔覆沉積層的晶化差異受粉末本身相結構影響較小,主要由熔覆不同尺寸粉末時熔池及熱影響區的熱歷史決定。

關鍵詞:

塊體非晶合金因其具有優異的力學、物理和化學性能[1~4],在航空、航天、機械、化工等領域擁有廣闊的應用前景。然而采用傳統工藝制備大塊非晶時,通常存在臨界冷速和尺寸的限制[5]。近年來,很多學者利用激光立體成形(laser solid forming,LSF)所具有的逐點逐層三維自由實體快速熔覆沉積成形的特點來制備任意尺寸的大塊非晶合金,這為促進塊體非晶合金在工程領域的應用和發展創造了一條新的途徑。Ye和Shin[6]采用每沉積一層就停留5 s再進行后續沉積的方式來避免熱累積效應所產生的晶化,最終激光立體成形制備了晶化較少的鐵基大尺寸非晶合金。Yang等[7]對比了激光快速熔凝和激光立體成形鋯基非晶合金的晶化行為,指出如果熔覆層的厚度大于熱影響區的寬度就有可能實現大塊非晶合金的激光立體成形制備。Pauly等[8]采用選區激光熔化技術制備了非晶含量較高的鐵基大尺寸非晶合金。由于激光立體成形過程是激光、粉末和基材的快速相互作用過程,基于合金熔體結構的遺傳性[9],合金粉末的初始晶化狀態將對熔覆沉積層的晶化特征產生影響。Balla和Bandyopadhyay[10]采用晶態和非晶態相混合的粉末激光立體成形制備直徑10 mm、高15 mm的鐵基非晶合金時,發現熔覆層的晶化相可能來源于原始大尺寸粉末中已有的晶化相,認為只有采用完全非晶態粉末才有可能得到非晶態熔覆層。本課題組前期工作[11]采用原始Zr55Cu30Al10Ni5 (Zr55)粉末和高溫退火處理后的Zr55粉末熔覆沉積制備非晶合金時,發現未退火的小尺寸粉末所制熔覆層的晶化程度較小,而采用未退火的大尺寸粉末所制熔覆層中出現了許多源于原始粉末的Al5Ni3Zr2晶化相,晶化程度較為嚴重。為了提高大尺寸粉末的利用率,將大尺寸粉末進行退火處理后再熔覆沉積[12],反而可以明顯減小熔覆層的晶化程度進而獲得非晶含量較高的熔覆層。可見,除了采用原始小尺寸Zr55粉末,退火態Zr55粉末也可以用于激光立體成形制備非晶合金。然而,高溫退火處理后的Zr55粉末尺寸對熔覆層晶化行為的影響仍不清晰,需要進一步考察以不同工藝參數激光立體成形不同尺寸退火態Zr55粉末的晶化行為。

本工作篩分選取等離子旋轉電極霧化法(plasma rotating electrode processing,PREP )所制的不同尺寸Zr55粉末,并將粉末高溫退火處理后進行激光立體成形。通過分析不同激光工藝參數下退火態合金粉末所制熔覆層的晶化特征,考察退火態粉末尺寸以及工藝參數對熔覆層熔池區及其熱影響區晶化行為的影響機制,以期為激光立體成形大塊非晶合金提供實驗基礎和理論依據。

采用純度99.99% (質量分數),尺寸為30 mm×10 mm×3 mm的純Zr板作為基體材料。通過PREP法制備Zr55合金粉末,粉末實測化學成分和名義化學成分如表1所示。篩分選取尺寸為106~150 μm及75~106 μm的合金粉末并在Ar氣保護的管式爐中以10 K/min的速率升溫至1000 K進行退火處理。采用上述2種尺寸退火態粉末在LSF-IIIB激光立體成形系統[13]上制備塊體非晶合金,成形過程中的Ar氣保護箱體內始終保持O2含量在(15~35)×106。采用預置粉末法以不同激光線能量熔覆沉積2種尺寸的退火態粉末,單層預置粉末的厚度為0.3 mm,試樣制備過程中光斑半徑為0.5 mm,搭接率為50%,層數為3,具體工藝參數見表2。所選用的3種激光線能量(P/v,其中P為激光功率,v為掃描速率)主要依據以往激光立體成形的沉積經驗[11],既能保證得到較好的沉積效果,又足以體現工藝參數對晶化行為影響的差異。采用X?Pert MPD PRO型X射線衍射儀(XRD)分析粉末及熔覆沉積試樣的晶化狀態。其中晶化相的含量應用K值法[14]進行定量測定,晶化相的衍射強度通過MID Jade 5.0分析軟件測得。將粉末及試樣橫截面切割、拋光、腐蝕(腐蝕液為10 mL HNO3+10 mL H2O+1 mL HF)后,采用PMG3金相顯微鏡(OM)、Tescan VEGA掃描電鏡(SEM)觀察其顯微組織形貌。將試樣磨至50 μm并經離子減薄后利用Tecnai G2 F30型透射電子顯微鏡(TEM)及選區電子衍射(SAED)分析其物相組成。通過Comsol軟件模擬不同工藝參數下熔覆沉積Zr55非晶合金的溫度場分布。

表1 Zr55Cu30All0Ni5 (Zr55)合金粉末的實測化學成分和名義化學成分

Table 1 Measured and nominal compositions of the Zr55Cu30All0Ni5 (Zr55) alloy powder (mass fraction / %)

表2 激光立體成形的工藝參數

Table 2 Parameters of laser solid forming (LSF)

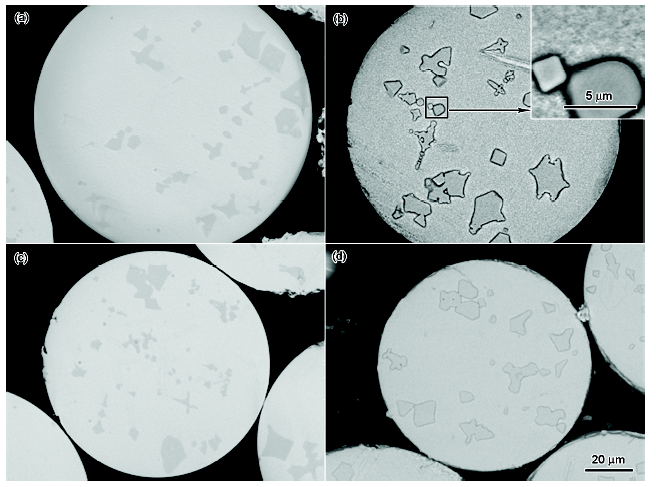

圖1為不同尺寸Zr55原始粉末以及經1000 K退火處理后Zr55粉末的SEM-BSE像。從圖1a和c可以看出,原始粉末中無特征組織的基體上均分布有尺寸約15 μm的小平面相,其顏色襯度呈深灰色。從圖1b和d可以看出,退火后的粉末已完全晶化,其中仍有灰色小平面顆粒相(圖1b的插圖)分布在細小彌散的晶態基體上。圖2為不同尺寸原始粉末以及經1000 K退火后粉末的XRD譜。可見,原始粉末的衍射曲線由寬化的漫散射峰和少量微弱的Al5Ni3Zr2峰組成;粉末中大面積的無特征組織基體相為非晶相,小平面相則為Al5Ni3Zr2相。根據BSE圖像灰度與所含原子序數的關系[15],亮的區域含高原子序數的成分多,而暗的區域含低原子序數的成分多,這進一步確定了粉末組織中灰暗的小平面相為Al5Ni3Zr2相。采用K值法[14]計算得出Al5Ni3Zr2相在尺寸為106~150 μm和75~106 μm的原始粉末中的含量分別為20.1% (質量分數,下同)和10.8%。退火態粉末的XRD譜由大量的尖銳衍射峰組成,進一步證明該粉末已完全晶化,主要的晶化相為CuZr2、Al5Ni3Zr2和Al2Zr3相,其中Al5Ni3Zr2相在尺寸為106~150 μm和75~106 μm退火態粉末中的含量分別為4.5%和6.0%。與原始Zr55粉末組織相比,退火后不同尺寸Zr55粉末中的Al5Ni3Zr2相的含量均有所減少。

圖1 不同尺寸Zr55原始粉末和退火態粉末的SEM-BSE像

Fig.1 SEM-BSE images of original (a, c) and annealed (b, d) Zr55 powders with the size range of 106~150 μm (a, b) and 75~106 μm (c, d) (Inset in

圖2 不同尺寸Zr55原始粉末以及經1000 K退火后粉末的XRD譜

Fig.2 XRD spectra of original and annealed Zr55 powders

不同激光線能量下熔覆沉積退火態粉末所制試樣橫截面的OM像如圖3所示。可以看出,熔覆層組織均由白色無特征組織及帶狀的灰色及黑色晶化帶組成。當激光線能量為7.0 J/mm時,退火態粉末所制試樣1和試樣2中均包含大面積的無特征組織(圖3a和b)。隨著激光線能量增大至10.8 J/mm,大尺寸粉末所制試樣3中無特征區域的面積要小于小尺寸粉末所制試樣4 (圖3c和d)。而且,試樣3 (圖3c)比激光線能量為7.0 J/mm時所制試樣1 (圖3a)的晶化嚴重。當激光線能量為15.7 J/mm時,大尺寸粉末所制試樣5接近于完全晶化(圖3e),而小尺寸粉末所制試樣6依然保持較高含量的無特征組織,不過沉積層近基材側完全被灰色和黑色的晶化區所占據(圖3f)。總體來看,隨著激光線能量的增大,尺寸為106~150 μm的退火態粉末所制熔覆層的晶化程度加劇,而尺寸為75~106 μm的退火態粉末所制熔覆層的晶化程度變化不大。

圖3 采用不同尺寸退火態粉末在不同激光線能量下所制熔覆層橫截面的OM像

Fig.3 Cross-sectional OM images of the LSFed Zr55 deposits prepared by the annealed powders with different sizes(a) specimen 1 (b) specimen 2 (c) specimen 3 (d) specimen 4 (e) specimen 5 (f) specimen 6

圖4為熔覆沉積試樣1~6的XRD譜。可以看出,沉積試樣均主要由NiZr2、ZrCu及CuZr2晶化相組成。當激光線能量為7.0 J/mm時,試樣1和2的衍射譜均由非晶漫散射峰和少量晶化峰組成,表明試樣的主要組成為非晶,晶化相的含量分別為9.5%和8.7%。當激光線能量增大至10.8 J/mm時,試樣3和4的晶化峰強度均有所增大,其晶化相的含量分別為36.2%和20.5%。當激光線能量為15.7 J/mm時,采用大尺寸粉末所制試樣5的XRD譜完全由非常尖銳的晶化峰組成,晶化相的含量高達80.4%,接近于完全晶化。而采用小尺寸粉末所制試樣6中的晶化相僅占37.5%。由此可見,隨著激光線能量的增大,熔覆層的晶化均有所加劇,其中大尺寸粉末所制熔覆層的晶化程度更為顯著。

圖4 熔覆沉積試樣1~6的XRD譜

Fig.4 XRD spectra of the LSFed specimens 1~6

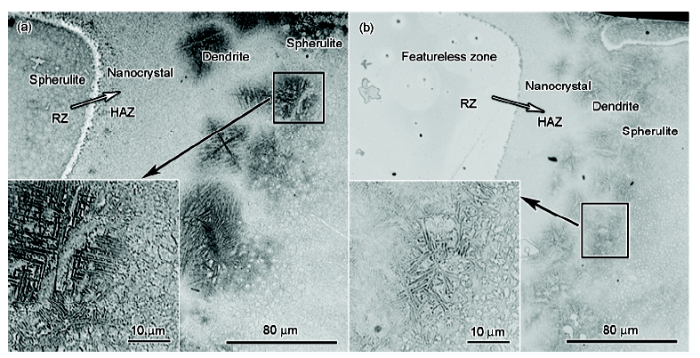

激光線能量為15.7 J/mm時所制試樣5和6的SEM像如圖5所示。可以看出,熔覆層從熔池區底部到熱影響區均依次分布有灰色無特征組織、納米晶、枝晶、球粒晶(圖5a和b中插圖),其中納米晶為NiZr2亞穩相,主要由氧含量誘發產生[13]。其它沉積試樣的道間組織分布規律同試樣5和6一致,只是各晶區的寬度有所不同。從圖5a左上角可以看出,試樣5熔池區出現大量球粒晶,這表明熔池的大部分區域被后續熔覆層底部的球粒晶區占據,說明大尺寸退火態粉末所制試樣5的晶化程度最為嚴重。而小尺寸退火態粉末所制試樣6的熔池區則為大面積無特征非晶組織。

圖5 熔覆沉積試樣5和試樣6道間晶化區的SEM像

Fig.5 SEM images of crystalline band between the adjacent tracks in specimen 5 (a) and specimen 6 (b) (Insets show the enlarged views of square areas, the white arrows indicate the directions from RZ to HAZ, RZ—remelted zone, HAZ—heat affected zone)

圖6為試樣3熔覆層枝晶區及球粒晶區的TEM像及SAED花樣。通過分析圖6a中枝晶臂及枝晶心部的SAED花樣,發現該枝晶心部(SA2區)為體心四方的類CuZr2相(晶格常數a=3.22 nm, c=11.18 nm),枝晶臂(SA3區)為簡單立方的類ZrCu相(a=3.256 nm),即該枝晶是由類CuZr2和類ZrCu兩相共晶組成。圖6b為分布于熱影響區底部球粒晶區的TEM像及相應的SAED花樣。經標定,球粒晶同樣由類CuZr2和類ZrCu兩相共晶組成,中心桿狀組織為類CuZr2相。此外,SAED花樣分析結果表明,兩相共晶類CuZr2相與類ZrCu相的取向關系為

圖6 熔覆沉積試樣3枝晶區和球粒晶區的TEM像及SAED花樣

Fig.6 TEM images and corresponding SAED patterns of dendrite zone (a) and spherulite zone (b) in specimen 3

采用尺寸為75~106 μm和106~150 μm的退火態粉末進行激光立體成形Zr55非晶合金時,發現僅在線能量為7.0 J/mm時,熔覆沉積層中含有較高含量的非晶相。隨著激光線能量的增大,熔覆層的晶化程度均有所增加,其中大尺寸粉末所制熔覆層的晶化程度更為明顯。為了分析以不同激光線能量熔覆沉積不同尺寸Zr55粉末時的晶化行為,采用Comsol軟件對單道熔覆非晶合金所產生的溫度場進行模擬。模擬計算的三維數值模型中的基材尺寸為30 mm×10 mm×3 mm,激光能量分布近似為Gauss分布,激光束垂直照射沉積樣品的上表面, 且以一定的速率移動。熔覆沉積過程中的熱傳導行為由瞬態熱傳導偏微分方程控制[16]。模型采用第三類邊界條件,考慮了工件表面的對流換熱和輻射換熱。粉末材料的密度、定壓比熱容的計算參考文獻[17]。由于預置粉末床由不同尺寸的退火態Zr55粉末鋪置而成,粉末材料對激光的吸收率以及粉末床的有效導熱系數也有所不同。其中細粉顆粒因其較高的比表面積而具有高的激光吸收率[18]。不同尺寸預置粉末床的有效導熱系數參考文獻[19]進行計算。激光線能量為7.0 J/mm時,熔覆沉積不同尺寸粉末的溫度場模擬結果如圖7所示。圖7a和b中,等溫線溫度高于熔點(Tm)低于熔池表面中心的區域定義為熔池區。通過測量熔覆試樣1和2晶化帶的寬度,確定熱影響區底部即將晶化而又未發生晶化的臨界位置,將該臨界位置的等溫線溫度確定為起始晶化溫度(Tx)。如圖7a和b所示,A和B點為熔池頂部中心點,C和D點為熱影響區頂部中心,E和F點為熱影響區與已沉積層非晶區的交界位置處的臨界點,該處的熱循環曲線應與非晶合金的連續加熱相變(continuous heating transformation,CHT)曲線相切。同時,Zr55非晶合金CHT曲線應當與各工藝參數下熱影響區和已沉積非晶區臨界位置處的熱循環曲線相切。假定非晶合金的CHT曲線是一條連續、光滑的曲線,不存在間斷點。通過模擬線能量為10.8和15.7 J/mm時熔覆沉積非晶合金時的溫度場,計算熱影響區底部非晶晶化臨界位置處的熱循環曲線,得出Zr55熔覆層已沉積非晶區的CHT曲線,結果如圖7c所示。可以看出,尺寸為75~106 μm的退火態粉末所制非晶層的CHT曲線位于尺寸為106~150 μm的退火態粉末所制非晶層的上方,這表明采用小尺寸粉末所制熔覆層的已沉積非晶區具有較高的熱穩定性[20],這使得該熔覆層熱影響區的晶化程度沒有隨著激光線能量的增大而顯著增加。實驗所用沉積材料均是經1000 K高溫退火處理后的Zr55粉末。退火過程中原始Zr55粉末的微觀結構均經過一定程度的結構弛豫和原子重組,粉末中Al5Ni3Zr2相會進一步轉變為其它更穩定的晶化相。基于熔體結構的遺傳性[9],激光熔化后的合金熔體中有利于促進晶化的類Al5Ni3Zr2相的短程/中程有序結構均有所減少,從而降低了熔覆層的晶化程度[21]。因此,以不同激光線能量熔覆沉積不同尺寸退火態Zr55粉末時,熔覆層的晶化程度受粉末本身的相結構影響較小,而主要受激光立體成形時熔池及熱影響區所產生的溫度場的影響。即激光熔覆小尺寸粉末時熔池區域的過熱度要高于大尺寸粉末[11],此時熔體中保留的具有原始粉末組織特性的短程/中程有序結構將被嚴重破壞[22],因此小尺寸粉末所制熔覆層的已沉積層非晶區具有更高的熱穩定性。這樣隨著激光線能量的增大,即使該試樣熱影響區經歷了更長時間的結構弛豫,但晶化程度并無明顯增加(圖3f)。而大尺寸粉末所制熔覆層的已沉積非晶區的熱穩定性較低,當熱影響區經歷較長時間的結構弛豫后,其熱影響區的晶化程度隨激光線能量的增大而顯著增加(圖3e)。

圖7 單道熔覆Zr55非晶合金時的溫度場模擬結果

Fig.7 Simulation results of the thermal field in the deposit during one layer single-track deposition(a, b) temperature distributions for 0.06 s after irradiation with 7.0 J/mm (Points A and B are located at the surface of the molten pool zone, points C and D are located at the top of HAZ, points E and F are at the boundary between the HAZ and already-deposited amorphous zone; Tm is the melting temperature, Tx is the onset crystallization temperature, Tg is the glass transition temperature)(c) continuous heating transformation (CHT)curves for Zr55 bulk metallic glass (BMG) according to thermal cycles at the boundaries (Curves 1~3 denote the temperature profiles during deposited the coarser powder with laser heat input of 7.0, 10.8 and 15.7 J/mm, curves 4~6 denote the temperature profiles during deposited the finer powder with different heat inputs)

不同熔覆沉積試樣的晶化程度存在差異,但熔覆層熱影響區的組織從頂部到底部均依次分布著CuZr2+ZrCu枝狀共晶和CuZr2+ZrCu球粒狀共晶區。從熱力學角度講,激光立體成形條件下的非晶晶化過程類似于過冷熔體的快速凝固。為了解釋深過冷條件下共晶凝固組織的形成和演化機制,首先計算共晶兩相在深過冷條件下的競爭形核,確定領先形核相。然后利用快速枝晶生長理論LKT/BCT[23]和快速共晶生長理論TMK[24],對Zr55Cu30Al10Ni5合金中2個析出相CuZr2和ZrCu枝晶相的生長速率及層片共晶的生長速率進行了計算。根據Shao[25]提出的瞬態形核理論,得出過冷熔體的孕育時間τ與熔體過冷度ΔT的關系如下:

式中,Rg為氣體常數;dα為固態原子半徑;Sm為固相的摩爾熔化熵;Tt=T/Tm,是熔體溫度T與Tm之比的一種度量,是無量綱溫度,ΔTt=ΔT/Tm,是無量綱過冷度,T為熔體溫度,Tm為合金的熔點;θ為固/液兩相的潤濕角,f(θ)為異質形核因子;a為原子躍遷距離;D為溶質擴散系數;C0為合金的初始濃度;Wm為合金的平均摩爾質量;NA為Avogadro常數;ρ為合金密度。

聯立式(1)和(2),并根據參考文獻[26]得出CuZr2相和ZrCu相的相關熱物性參數,求出過冷Zr55合金熔體中CuZr2相和ZrCu相的形核孕育時間與過冷度之間的關系,結果如圖8所示。可以看出,當過冷度較小時,CuZr2相的形核孕育時間與ZrCu相相差很大,當過冷度較大時,兩相的孕育時間越來越接近,即形核能力比較接近。形核孕育時間越短,所對應的形核速率越快,同時也越容易形成并長大。顯然,圖8中存在τ (ZrCu)=τ (CuZr2)的臨界過冷度(約為236 K),當熔體過冷度小于236 K時,CuZr2相的形核孕育時間小于ZrCu相,CuZr2相將在競爭形核中勝出。實際上,從圖6可以明顯看出,熔覆層熱影響區枝狀共晶及球粒共晶中的CuZr2相確實都是作為領先相形核并生長的。

圖8 超過冷Zr55合金中CuZr2相與ZrCu相形核孕育時間與過冷度之間的關系

Fig.8 Incubation time of CuZr2 phase and ZrCu phase nucleated from Zr55 melts as function of undercooling (ΔTc—critical undercooling degree)

將CuZr2相和ZrCu相的物性參數[26]代入TMK和LKT/BCT模型,計算出Zr55合金中共晶相、CuZr2和ZrCu枝晶的生長速率與過冷度的關系,如圖9所示。可以看出,隨著過冷度的增加,層片共晶生長速率均大于CuZr2和ZrCu枝晶,也就是說,Zr55合金熔體中共晶協同生長一直占主導地位。當過冷度?T=149 K時,CuZr2和ZrCu枝晶的生長速率相等,以耦合方式生長。當過冷度?T<149 K時,ZrCu枝晶的生長速率大于CuZr2枝晶,而在過冷度?T>149 K時,CuZr2枝晶的生長速率又超過ZrCu枝晶。總體來看,共晶兩相的生長速率相差不大,主要為耦合生長,形成枝晶狀層片共晶組織。由以上分析可以推斷,Zr55合金在晶化過程中,首先形核析出富Zr的CuZr2相,隨著CuZr2相的不斷析出促使固液界面前沿Cu原子不斷富集,這使得ZrCu相依附在CuZr2基底相上析出。由于CuZr2和ZrCu兩相性質相近,又促使CuZr2相依附于ZrCu相側面長出分支,如此共晶兩相彼此依附、交替進行,以共生方式沿徑向周圍輻射狀長大,并呈現沿徑向波動式共生生長。此外,塊體非晶合金的晶粒最大生長速率所在溫度遠遠大于非晶合金最大形核率所在溫度[27],而熱影響區不同位置處的峰值溫度隨著距熔池中心距離的增加而降低[28],即在加熱過程中熱影響區頂部區域的晶粒經歷晶核最大生長速率,因此表現為尺寸較為粗大的枝狀共晶,而熱影響區底部處于最大形核速率所處溫度,從而形成大量細小的球粒狀共晶。

圖9 Zr55合金中層片共晶、ZrCu和CuZr2枝晶的生長速率隨過冷度的變化

Fig.9 Calculated growth rates of lamellar eutectic and dendrites in Zr55 alloy versus undercooling

(1) 尺寸為75~106 μm以及106~150 μm的Zr55Cu30Al10Ni5 (Zr55)退火態粉末組織均由Al5Ni3Zr2、CuZr2和Al2Zr3相組成。經不同激光線能量(7.0、10.8和15.7 J/mm)熔覆沉積后,熔覆層的熔池區都能保持非晶態。

(2) 不同激光線能量下所制Zr55熔覆層組織從熔池到熱影響區依次分布著非晶、NiZr2納米晶、CuZr2+ZrCu枝狀共晶、CuZr2+ZrCu球粒狀共晶。隨著距熔池距離的增加,共晶晶粒的尺寸逐漸減小,而數量增多。

(3) 隨著激光線能量的增大,采用尺寸為106~150 μm的退火態粉末所制試樣的熱影響區的晶化程度加重,而尺寸為75~106 μm的退火態粉末所制試樣中熱影響區的晶化程度無明顯變化。理論推導了Zr55熔覆沉積層非晶區的連續加熱相變曲線,證明熔覆小尺寸Zr55粉末時熔池區較高的過熱度導致已沉積非晶區具有較高的起始晶化溫度和熱穩定性。

1 實驗方法

Composition

Zr

Cu

Al

Ni

O

Measured

66.85

25.58

3.58

3.83

0.16

Nominal

67.01

25.46

3.61

3.92

-

Specimen No.

D / μm

P / W

v / (mms-1)

P/v / (Jmm-1)

1

106~150

1400

200

7.0

2

75~106

1400

200

7.0

3

106~150

900

83

10.8

4

75~106

900

83

10.8

5

106~150

1300

83

15.7

6

75~106

1300

83

15.7

2 實驗結果

3 分析討論

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號