分享:單晶Cu等通道轉角擠壓A路徑形變特征及力學性能

郭廷彪

摘要

采用XRD、EBSD和TEM技術對單晶高純Cu (99.999%)經等通道轉角擠壓(ECAP) A路徑過程中的形變織構進行了研究,測試了ECAP后單晶Cu的力學性能和導電性能,并分析了變形過程中織構演變機理及其對力學性能和導電性能的影響。結果表明:原始單晶Cu經2道次變形后,晶內出現了微小的等軸狀形變結構;4道次變形后,形成了(110)取向一致的形變帶結構;8道次變形后,單晶組織開始破碎,晶粒取向又逐漸趨于(111)面,形成了{111}<110>和{111}<112>織構及較弱的{001}<100>再結晶織構。中、低應變下,形成穩定取向的{hkl}<110>織構,可有效降低晶界對電子的散射作用,使電導率略有增加,同時有利于大幅度提高材料的加工硬化率。單晶Cu變形初始階段形成了大量小角度晶界,隨著應變的增加,小角度晶界逐漸向大角度晶界轉變。由于變形過程中位錯積聚及晶界密度增加對位錯運動起到阻礙作用,3道次變形后,抗拉強度從168 MPa增加至400 MPa,延伸率從63%減小至27.3%,在隨后的變形中抗拉強度增加緩慢,延伸率略有回升。前8道次變形中硬度不斷增加,8道次變形后出現了再結晶,導致隨后的擠壓過程中硬度不穩定。

關鍵詞:

單晶Cu以其良好的導電、導熱及延伸性能在國民經濟的重要領域受到越來越多的重視[1,2],但因其較低的強度嚴重限制了該材料的應用。因此,單晶材料的強化方法得到材料科學界及工業界的極大關注[3]。傳統的材料強化途徑通過引入各種缺陷以阻礙位錯運動,如固溶強化[4]、細晶強化[5]、形變強化[6]等,但強化同時伴隨著材料塑性、韌性、導電性顯著下降[7]。如固溶強化后溶質原子溶入晶格引起晶體點陣畸變使位錯運動的阻力增加,從而可大幅度提高材料強度,但是這種畸變晶格點陣對運動電子的散射加劇,使電子傳輸困難,因此固溶強化對材料的導電性和強度的效應是矛盾的。盧磊等[8,9]研究表明,位錯滑移至孿晶界受到阻礙而形成應力集中,當孿晶片層厚度減小時,孿晶內部無法塞積更多位錯,導致位錯穿過孿晶界所需外加應力增加,從而實現材料強化[10,11],并避免了塑性、韌性、導電性下降。等通道轉角擠壓(ECAP) [12,13]作為一種廉價高效的大塑性變形(SPD)材料強化方法可簡便有效地實現材料強化,與SPD其它強化方法相比,ECAP可嚴格控制剪切變形的方式及變形次數,能夠在單晶材料不破碎的情況下產生單一方向的基體層片狀結構,從而在強化材料的同時又保持了其優異性能[14]。Zhu等[15]研究表明,Cu-Mg合金經4道次ECAP后抗拉強度大幅增加,導電率仍維持在較高水平。Purcek等[16]研究了Cu-Cr-Zr合金8道次ECAP并且時效后抗拉強度從189 MPa大幅度增加至688 MPa,導電率基本保持不變。

ECAP能夠在強化材料的同時維持其導電性能,主要是變形過程中微觀結構的演變起到重要作用,而晶體取向對材料在ECAP過程中的組織演化又有著顯著的影響。因此,有必要研究單晶在ECAP變形過程中形變織構的演變規律。吳世丁等[17]研究了不同初始取向Al單晶體ECAP變形過程中微觀結構的演變,結果表明,初始取向垂直理論剪切面的單晶體變形后形成了平行于某個特定滑移面單一方向的帶狀結構;Fukuda等[18]研究表明,ECAP變形使晶體內部取向差發生很大的變化,形成了2個方向組成的帶狀結構。Guo等[19]研究了定向凝固高純Cu以C方式ECAP變形晶粒取向的演變,發現隨著擠壓道次的增加,{111}面織構逐漸增強,且4道次變形后形成大量孿晶。Fukuda等[1]研究了單晶Cu經1道次ECAP變形,發現變形后形成了定向排列的小角度亞晶胞狀結構,且平行(111)[110]滑移系。

本工作對單晶高純Cu進行A路徑ECAP不同道次的變形,研究單晶Cu不同應變下的宏觀取向演變及微區形變織構特征,并分析形變組織及取向特征對單晶Cu的強化效應及導電性能的影響。

實驗采用的ECAP模具示意圖如圖1所示。模具內角α=120°,外角β=45°,材料采用純度為99.999%的單晶純Cu棒材,以A路徑擠壓,液壓機型號為YT071-100A,線切割截取平行壓力軸方向的縱截面,尺寸為5 mm×5 mm×2 mm。先將試樣分別采用800~5000號的砂紙打磨后再進行機械拋光至表面光亮無劃痕,然后電解拋光去除應力層,拋光液體積比為H2O:H3PO4:C2H5OH=2:1:1,拋光電壓為4 V, 時間為7~8 min。利用D8ADVANCE X射線衍射儀(XRD)檢測晶粒取向演變,電子背散射衍射(EBSD)分析采用Quanta FEG-450熱場發射掃描電子顯微鏡(SEM)并配以牛津儀器公司生產的HKL型分析系統,衍射傾角為70°,加速電壓為20 kV。最后試樣經減薄處理后在JEM-2010高分辨率透射電子顯微鏡(HRTEM)上進行觀察分析。采用WDW-100D微機控制電子萬能材料試驗機進行力學性能測試。利用Sigma2008B/C數字渦流金屬電導儀測量單晶Cu經ECAP前后的導電率,測量誤差為0.1%IACS。

圖1 等通道轉角擠壓(ECAP)示意圖

Fig.1 Schematic of equal channel angular pressing (ECAP) (TD—transverse direction, ND—normal direction, ED—extrusive direction, α—die angle, β—die corner angle)

圖2為單晶Cu經不同道次ECAP前后的EBSD取向圖。從圖2a可以看出,原始單晶Cu具有高度的{111}取向一致性。經1道次ECAP后,晶粒內部并未出現明顯的形變特征,且取向仍具有高度一致性(圖2b);2道次變形后,晶粒內部出現微小等軸狀形變結構(圖2c);4道次變形后應變累積過大,但晶粒并未完全破碎,而是基體組織被具有明顯擇優取向的形變帶所取代(圖2d);8道次擠壓后,單晶組織開始破碎,但晶界極不規則,晶粒之間襯度明顯增大(圖2e)。這說明晶粒破碎過程中,晶界間的交互作用及晶粒的定向轉動有利于提高材料組織均勻性,并使晶粒取向分布逐漸趨于一致。

圖2 單晶Cu經不同道次ECAP前后的EBSD取向圖

Fig.2 EBSD orientation maps of single crystal copper before (a) and after one pass (b), two passes (c), four passes (d) and eight passes (e) ECAP

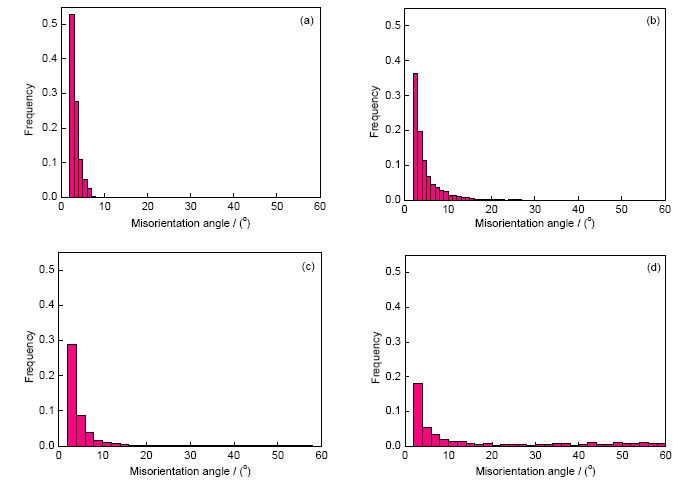

圖3為單晶Cu經 1、2、4和8道次ECAP后的晶界取向差分布圖。可以看出,隨著擠壓道次的增加,小角度晶界逐漸向大角度晶界轉變,8道次變形后,大角度晶界有所增加。分析晶界的演變特征,發現原始單晶Cu經1道次擠壓后,小于10°的小角度晶界大量增加,這主要是由低應變塑性變形引入了大量位錯對單晶分割所致;2道次變形后,10°~20°晶界比例明顯增加,說明變形初期由位錯的運動、交割 [20]所形成的晶界主要以亞晶界為主[21]。分析認為,由于在ECAP剪切力的作用下,變形初期晶粒內部位錯大量增殖且相互纏結,形成位錯胞,從而導致小角度晶界大量增加。隨應變的繼續增加,8道次變形后,大角度晶界有所增加。說明在塑性應變進一步增大的過程中,亞晶界通過不斷吸收和重組位錯,使其取向差逐漸增大為大角度晶界,同時已形成的亞晶粒通過自身滑移系統的運動分別旋轉至互不相同的穩定取向位置,最終使原始單晶細化為具有隨機取向的細小晶粒,組織更加趨于均勻化[17]。

圖3 單晶Cu經不同道次ECAP后的取向差分布

Fig.3 Misorientation distributions of single crystal copper after one pass (a), two passes (b), four passes (c) and eight passes (d) ECAP

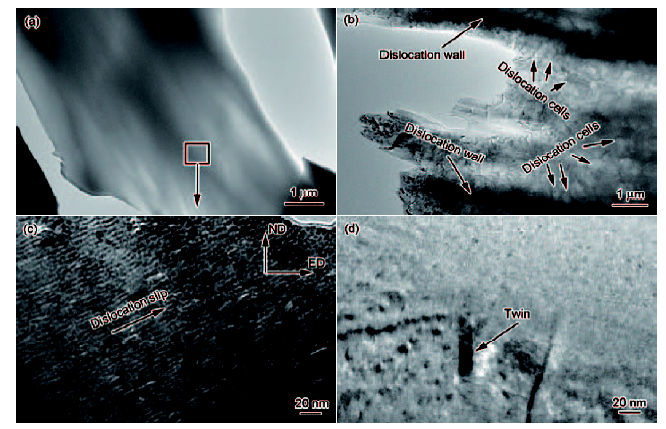

圖4為單晶Cu經4和8道次ECAP后的TEM像。可以看出,4道次ECAP后,晶粒內部位錯密度、晶格畸變等缺陷較小(圖4a),8道次ECAP后,位錯密度急劇增加,位錯相互纏結、交割形成位錯胞和位錯墻等亞結構組織(圖4b),并且胞內位錯密度明顯小于胞壁和位錯墻處,進一步論證了8道次變形后以亞晶界為主。圖4c和d分別為4道次后形成的位錯塞積和8道次后形成的孿晶結構。中應變下,晶粒內部大量平行排列且分布均勻的位錯發生定向滑移,形成位錯塞積,滑移方向與擠壓方向大約成32° (圖4c),與Iwahashi等[20]的理論剪切方向基本相等。8道次ECAP后,晶內形成少量孿晶組織,說明隨著應變增加,晶粒內部儲存的內應力較高,晶界從處于非穩定高能狀態逐漸向具有孿晶界的穩態低能狀態轉變。

圖4 單晶Cu經4和8道次ECAP后的TEM像

Fig.4 Low (a, b) and high (c, d) magnified TEM images of dislocation structures of single crystal copper after four passes (a, c) and eight passes (b, d) ECAP

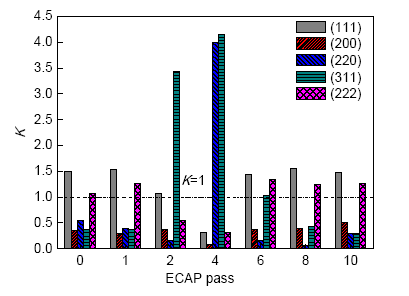

圖5為單晶Cu經不同道次ECAP前后的XRD譜。可以看出,原始態單晶Cu的(111)晶面衍射峰強度較大,其它晶面幾乎無衍射峰,這與圖2a相對應;經4道次變形后,(111)晶面衍射峰強度變化不大,但(220)和(311)晶面衍射峰強度明顯增大。隨著擠壓道次的增加,(111)和(200)晶面衍射峰強度不斷增強,而(220)和(311)晶面衍射峰強度減弱。為了比較各道次擠壓后晶粒取向的變化,將衍射峰強度進行歸一化處理,定義XRD衍射峰相對強度J如下[22]:

式中,Ii為扣除背底后各衍射峰的相對強度,i分別為(111)、(200)、(220)、(311)和(222)晶面。為了定量分析晶粒取向的強弱程度,定義取向參數K如下:

式中,Jexp為計算的各晶面的相對強度,Jran為隨機取向相對強度。若K大于1時,則表明有明顯的擇優取向;若K趨于1時,則表明趨向于隨機分布;若K小于1,則表明無明顯擇優取向[23]。

圖5 單晶Cu經不同道次ECAP前后的 XRD譜

Fig.5 XRD spectra of single crystal copper before and after different ECAP passes

圖6為單晶Cu經不同道次ECAP前后的K值。可以看出,對于原始態單晶Cu,(111)面K值達到1.5,表明其在(111)面具有明顯的擇優取向,(200)和(220)面的K值明顯小于1,其不具有明顯的擇優取向;變形2道次后,(111)面K值接近1,表明在(111)面上晶粒趨向于隨機分布,而低指數(311)面K值大幅增加至3.4,其擇優取向明顯增強;4道次變形后,(220)和(311)面的K值分別增至3.9和4.1,單晶Cu的晶粒取向發生了明顯的變化,由ECAP變形前的(111)強取向轉變為4道次變形后的(220)和(311)強取向;在隨后的擠壓過程中,(111)面取向又逐漸增強 ,其它面無明顯擇優取向,這與變形前的單晶Cu取向基本相同。

圖6 單晶Cu經不同道次ECAP前后的取向參數K

Fig.6 Orientation parameter K of single crystal copper before and after different ECAP passes

圖7為單晶Cu經不同道次ECAP前后的(111)面極圖。ND代表法向(與擠壓方向垂直),ED代表擠壓方向。從圖7a可見,原始單晶Cu晶面取向最強點偏聚于{111}晶面族,并且極密度值達到26.44;1道次擠壓后,在剪切力的作用下,取向最強點出現在繞橫向(TD)逆時針旋轉約80°的晶面上,其極密度值為26.26 (圖7b);2道次變形后,取向沿橫向旋轉了約180°,極密度值略有減小,晶面的強取向從{111}逐漸轉變為{100}和{101} (圖7c);4道次擠壓后,極密度值繼續減小,晶面取向仍圍繞在{100}和{101}附近;8道次變形后,織構明顯減弱且分布逐漸趨于均勻化,其極密度最大值為5.70 (圖7e)。這論證了前文中描述的EBSD取向成像及XRD檢測的結果。

圖7 單晶Cu經不同道次ECAP前后的極圖

Fig.7 Pole figures of single crystal copper before (a) and after one pass (b), two passes (c), four passes (d) and eight passes (e) ECAP

分析可知,在前4道次的變形過程中,晶體取向幾乎無任何的分散,仍然保持單晶體取向的特征,只是發生了晶粒取向的偏轉,這說明在ECAP過程中晶體取向的轉動強烈依賴于初始單晶的取向。吳世丁等[17]研究認為,這是由于在ECAP過程中單晶只有一個主要滑移面上的滑移系開動,形成了方向基本一致的形變帶結構,而這些帶狀組織又平行于剪切方向,這與圖2d中形變帶一致。

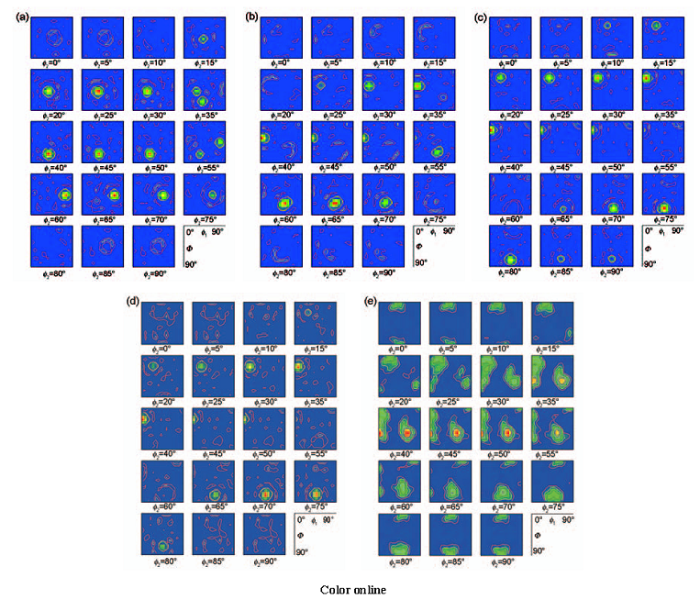

利用極圖難以對織構進行定量分析,因此建立三維空間描述晶體取向分布的取向分布函數(ODF)分析織構。圖8為單晶Cu經不同道次ECAP前后的晶粒取向等Euler角(?2) ODF截面圖。從圖8a中(?2=45°)可見,原始單晶Cu取向主要聚集在{111}<112>附近;1道次擠壓后,聚集在{111}<112>附近的取向消失,轉變為{112}<110>織構(圖8b);2道次變形后,{112}<110>織構逐漸向{001}<110>旋轉立方織構遷移(圖8c);4道次變形后,織構無明顯變化,仍然偏聚于{001}<110>旋轉立方織構(圖8d);8道次變形后,逐漸形成了較弱的{001}<100>再結晶織構和較強的{111}<110>和{111}<112>織構(圖8e)。

圖8 單晶Cu經不同道次ECAP前后的晶粒取向分布函數(ODF)截面圖

Fig.8 Orientation distribution function (ODF) sections of single crystal copper before (a) and after one pass (b), two passes (c), four passes (d) and eight passes (e) ECAP

可見,原始強取向單晶Cu在ECAP低應變下易形成取向高度一致的形變帶,這是由于單晶中單一滑移系開動產生的大量位錯發生定向滑移,從而將晶粒分割為具有取向高度一致的帶狀結構;當應變累積過大時,多個滑移系同時啟動并發生交滑移,使得位錯相互交割,形成胞狀等亞結構,但晶面取向還是以{111}面為主,說明晶粒開始破碎后,ECAP過程中晶界沿壓力軸發生定向轉動,使得細化后的晶粒取向分布基本趨于一致[24]。

圖9為單晶Cu和多晶Cu經不同道次ECAP前后的電導率。可見,擠壓前多晶Cu電導率為53.2 MS/m,單晶Cu電導率為58.5 MS/m,2道次ECAP后,多晶Cu電導率略有增加,為54.2 MS/m,單晶Cu電導率略有減少,為57.7 MS/m,隨著擠壓道次繼續增加,單晶Cu和多晶Cu電導率基本保持不變,8道次ECAP后,多晶Cu電導率達到54.5 MS/m,單晶Cu電導率為57.1 MS/m。分析認為,多晶Cu ECAP低應變下,具有隨機取向的晶粒被沿著軸向拉長,形成了<110>纖維織構,隨著擠壓道次增加,<110>織構組分和強度逐漸增加,并趨于穩定[25],可見,<110>織構的形成使晶界對電子傳輸過程中的散射程度降低,從而使多晶Cu電導率略有增加。而單晶Cu在變形初期電導率略有減小,這是由于初期變形過程中亞晶界數量的增加加劇了電子的散射。中應變下,形成了<110>取向的形變帶結構,對電導率有貢獻作用,同時由于應變過大使晶格發生畸變,加劇了電子的散射,使得<110>取向形變帶對電導率的加強與晶格畸變對電子的散射形成了動態平衡,電導率趨于穩定。

圖9 單晶Cu和多晶Cu經不同道次ECAP前后的電導率

Fig.9 Conductivities of single crystal copper and polycrystalline copper before and after different passes ECAP

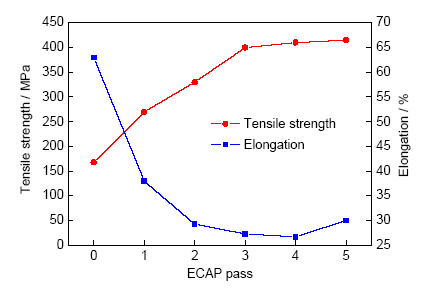

圖10為變形道次與抗拉強度及延伸率的關系。可以看出,單晶Cu的原始抗拉強度為168 MPa,延伸率為63%,1道次變形后,抗拉強度迅速升至270 MPa,而延伸率卻大幅減少至38%;在隨后的2和3道次變形后,抗拉強度持續大幅增加,3道次變形后抗拉強度為400 MPa;而延伸率經過2道次變形后其減小幅度開始趨于平緩,3道次變形后,延伸率達到27.3%,抗拉強度增加幅度也趨緩;5道次變形后,延伸率略有增加,為30%,抗拉強度為415 MPa。

圖10 擠壓道次與抗拉強度及延伸率的關系

Fig.10 Relationships between extrusion pass and tensile strength and elongation

圖11為變形道次與硬度的關系。可以看出,單晶Cu原始硬度為60.4 HV,1道次擠壓后硬度迅速增加了93%,隨擠壓道次的繼續增加,硬度增長趨于緩慢,8道次擠壓后基本趨于飽和,為133.7 HV,之后的擠壓中硬度輕微波動。

圖11 擠壓道次與硬度的關系

Fig.11 Relationship between extrusion pass and hardness

ECAP過程中,應變的累積與模具內、外角參數及擠壓道次有關[26]:

式中:εN為應變,N為擠壓道次。從式(3)中可知,在ECAP變形過程中,較小的模具角度可對材料產生相對較大的應變,但增加擠壓次數同樣可累積較大的應變。通過圖10和11分析可知,在低應變下,嚴重塑性變形增加了材料的位錯密度及晶界面積,晶界對位錯的運動起到阻礙作用,從而使金屬在塑性變形時表現出加工硬化現象[27],也使材料的強度隨晶粒尺寸減少而增加,服從Hall-Petch關系,但這不可避免地會大大損失其塑性應變能力,導致其延伸率隨擠壓道次增加而降低;隨著應變的增加,材料微觀組織逐漸被細化至亞微米甚至納米晶,而在納米晶材料的變形中,晶界又可作為有效的位錯開動源,對其塑性變形起著尤為重要的協調作用[28,29],且組織均勻性也大大提高,因此5道次變形后其延伸率略有增加(圖10)。

織構對材料力學性能的影響主要體現在相應滑移系上分切應力的大小,當剪切變形后形成的主要織構對應滑移系的Schmid因子較大時,晶體取向有利于滑移系的開動,而Schmid因子較小或趨于0時,材料處于幾何硬化,不利于滑移的進行。單晶Cu初始變形階段,晶面取向趨于(111)密排面(圖2a),材料表現為幾何軟化,具有較低的加工硬化水平,1、2和4道次ECAP后形成了具有穩定取向的{hkl}<110>織構(圖8b~d),此時{hkl}<110>織構對應主滑移系的Schmid因子減小,表明擠壓過程中晶體取向轉向不利于已開動滑移系滑移的方向,已開動滑移系為了維持位錯運動必須增加應力,材料表現為幾何硬化,加工硬化率大幅度提高。鄭為為等[30]也發現單晶拉伸后最終趨向于<110>穩定取向,有利于提高材料的加工硬化率。隨著擠壓道次的繼續增加,晶面取向又逐漸向(111)面轉變(圖6),處于主滑移系對應位錯容易滑移位向的晶粒增多,由位錯纏結產生的應力就會相應減小,有利于金屬的進一步塑性變形,使其延伸率得到改善,因此,5道次ECAP后單晶Cu延伸率略有增加。8道次ECAP后,形成大量亞晶界,在變形過程中通過亞晶界的合并形成再結晶核心,隨著大角度晶界的遷移,再結晶核心逐漸長大,即發生了動態再結晶,從圖8d中可看出形成了再結晶織構。隨著動態再結晶的發展,使得大量位錯消失,材料的變形抗力下降,直到完全發生動態再結晶時,其應力趨于穩定。因此8道次變形后,硬度出現波動(圖11)。

(1) 具有(111)晶面取向的原始單晶Cu,2道次ECAP后,晶內出現微小等軸狀形變結構,4道次ECAP后形成(110)取向高度一致的形變帶結構,8道次ECAP后,高度細化后的晶粒取向又趨于(111)面, 并形成{111}<110>和{111}<112>織構及強度較弱的{001}<100>再結晶織構。

(2) 中、低應變下,由于位錯分割機制導致形成了大量位錯及亞晶界,并且形成了具有穩定取向的{hkl}<110>織構,可有效降低晶界對電子的散射作用,使電導率略有增加,同時形成的<110>穩定取向有利于提高材料的加工硬化率;隨應變增加,亞晶界通過不斷吸收和重組位錯,小角度晶界逐漸向大角度晶界轉變。

(3) 經前3道次變形后,單晶Cu抗拉強度從168 MPa增加至400 MPa,延伸率從63%減小至27.3%;當應變繼續增加時,抗拉強度增加緩慢,延伸率減小也趨于平緩,5道次變形后延伸率略有上升; 5道次變形后抗拉強度達到415 MPa,延伸率為30%;8道次變形后硬度從60.4 HV增加至133.7 HV,且趨于飽和,在隨后的擠壓中硬度不穩定。

, 李琦

, 李琦

1 實驗方法

2 實驗結果與分析

2.1 組織演變

2.2 晶粒取向測定

2.3 織構演變

2.4 導電性能與力學性能

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號