分享:添加N對Inconel 690合金顯微組織和晶界微區成分的影響

中國科學院金屬研究所 沈陽 110016

摘要

采用SEM和TEM研究了4種不同N含量的Inconel 690合金經1080 ℃、10 min固溶及715 ℃熱處理后的顯微組織演變和晶界微區元素分布,同時測量了合金的層錯幾率和晶間腐蝕速率。結果表明,相同熱處理后,不同N含量Inconel 690合金的晶界M23C6碳化物析出形貌和晶界Cr貧化存在明顯差異。隨N含量增加,碳化物數量減少,晶界碳化物由連續分布轉變為半連續分布,繼而轉變為離散分布。隨N含量增加,Inconel 690合金層錯幾率先增加,在N含量為100×10-6時達到最大值,隨后層錯幾率降低。此外,N的加入緩解了晶界Cr貧化,提高了合金抗晶間腐蝕能力;但過高N含量導致較多氮化物夾雜。綜合考慮,N含量在100×10-6較為適宜。

關鍵詞:

為解決Inconel 600合金傳熱管在核電蒸汽發生器一、二次側介質中的應力腐蝕問題,國外在Inconel 600合金成分基礎上增加Cr含量,降低C含量,發展出高耐腐蝕性的Inconel 690合金(簡稱690合金)作為新一代的蒸汽發生器傳熱管材料[1]。它具有優異的抗腐蝕能力、較高的強度和優良的加工性能。經實驗室研究和蒸發器現場試驗考核后,20世紀,法國、美國、日本等主要核電大國在新建的核電站中逐步用690合金作為蒸汽發生器傳熱管[1~3]。690合金經熱處理后晶界析出富Cr的碳化物,導致晶界產生Cr貧化,顯著影響傳熱管的耐腐蝕性能。研究[4~7]發現,碳化物析出行為主要與熱處理制度和合金化學成分相關。國內外對690合金的熱處理制度、晶界顯微組織、Cr貧化及腐蝕問題關注較多。如 Kai等[4,5]研究了不同條件下的晶界顯微組織和Cr貧化,邱紹宇等[6]研究了690合金管經不同溫度固溶熱處理和不同條件時效熱處理后的耐腐蝕性能。對化學成分的研究主要集中在C元素上,研究[7]表明,合金C含量控制在0.015%~0.025% (質量分數)可以獲得較好的綜合性能。對其它微量元素如B、N等元素的研究[8~10]相對較少,研究認為B、N等元素可能會顯著影響合金的組織和性能,如Thuvander和Stiller[8]發現600合金中B的合適含量在200×10-6以下,熱處理后N偏聚在晶界,從而影響Cr貧化和腐蝕性能;文獻[9]和[10]報道,N有抑制690合金晶粒長大,提高合金強度,又不顯著降低塑性的有益作用。本工作以4種N含量的690合金為研究對象,研究N影響晶界碳化物析出、Cr貧化和抗晶間腐蝕能力規律及N的影響機理。

采用500 kg真空感應熔煉690母合金,解剖為50 kg小錠真空感應熔煉調整N含量,經電渣重熔后,鍛造、熱軋為直徑16 mm的棒材。合金具體化學成分如表1所示。

表1 690合金化學成分

Table 1 Chemical compositions of alloy 690(mass fraction / %)

4種N含量690合金棒材經1080 ℃、10 min固溶和715 ℃、15 h 熱處理后,經拋光、用10% (體積分數) C2H2O4溶液在5 V條件下電解腐蝕45 s后,在JSM-6301場發射掃描電鏡(SEM)下觀察晶界碳化物形貌。采用S-3400N鎢燈絲掃描電鏡(SEM)測量1080 ℃、10 min固溶處理后不同N含量690合金的孿晶密度,分析400 μm×300 μm區域背散射電子菊池衍射花樣得到晶體取向信息,重構取向成像顯微圖,采用Brandon判據確定重位點陣晶界,統計獲得不同類型重位點陣晶界的比例。4種N含量690合金樣品經1080 ℃、10 min固溶處理,并在715 ℃分別熱處理1、5、15和25 h,觀察晶界Cr貧化隨時間變化,采用電解雙噴制備透射電鏡(TEM)樣品,雙噴液為10% (體積分數) HClO4的CH3OH溶液,利用Tecnai F20型TEM附帶的能譜(EDS)分析晶界及其鄰近區域微區的Cr含量。利用D/Max-PC2550型X射線衍射儀(XRD),采用衍射峰位移法測定4種N含量690合金的層錯幾率,Cu 靶,掃描步寬0.0167°,掃描角度為30°~80°。按照GB/T 4334晶間腐蝕試驗方法分析4種N含量690合金經1080 ℃、10 min固溶和715 ℃、15 h 熱處理后腐蝕速率,樣品在65% (質量分數)沸騰HNO3溶液中腐蝕48 h,每組合金采用2個試樣,腐蝕速率按照下式計算,結果取算術平均值:

式中,r為晶間腐蝕速率,ΔW為腐蝕前后的重量損失,S為試樣總表面積,t為晶間腐蝕實驗時間。

經1080 ℃、10 min固溶處理后,4種N含量690合金均呈現單一奧氏體等軸晶組織,晶界和晶內碳化物已全部溶解。

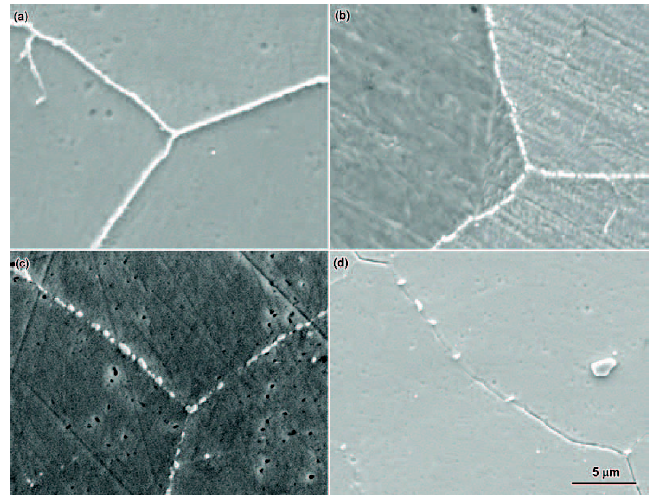

圖1給出了不同N含量690合金固溶后經715 ℃、15 h 熱處理的顯微組織。可以看出,晶界析出碳化物,合金中碳化物數量及形貌隨N含量不同而變化,N含量為38×10-6的690合金組織中存在數量較多的碳化物,多在晶界連續片狀分布,如圖1a所示。隨N含量增加,碳化物數量減少,當N含量為100×10-6時,合金中碳化物沿晶界呈半連續分布(圖1b)。N含量為220×10-6時,合金中晶界碳化物呈離散分布(圖1c)。而當N含量為330×10-6時,合金中碳化物數量銳減,晶界幾乎沒有碳化物存在(圖1d)。

圖1 經1080 ℃、10 min固溶和715 ℃、15 h 熱處理后不同N含量690合金晶界碳化物的SEM像

Fig.1 SEM images of carbides precipitated on grain boundaries in alloy 690 with nitrogen contents of 38×10-6 (a), 100×10-6 (b), 220×10-6 (c) and 330×10-6 (d) after 1080 ℃, 10 min solution annealing and 715 ℃, 15 h thermal treatment

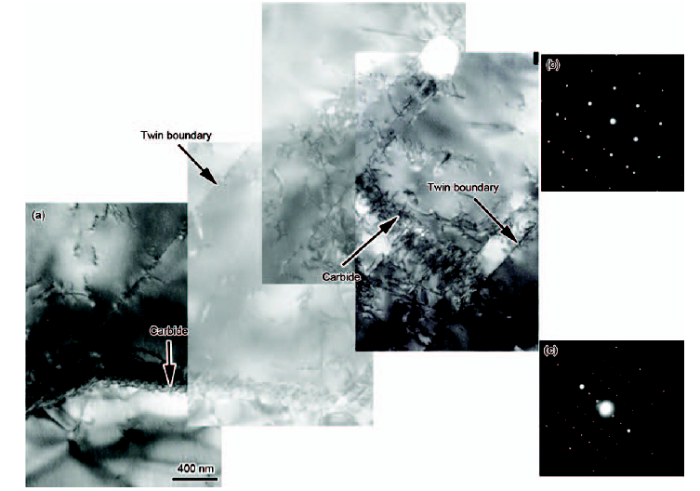

圖2給出3種N含量690合金晶界碳化物的TEM像。可以看出,隨N含量增加,碳化物顆粒尺寸減小、數量減少,且碳化物間距增加,晶界寬度變窄。當N含量增加到330×10-6,晶界幾乎觀察不到碳化物。選區電子衍射(SAED)和EDS分析表明,不同N含量690合金的晶界碳化物均為fcc結構的富Cr型M23C6碳化物。

圖2 經1080 ℃、10 min固溶和715 ℃、15 h 熱處理后不同N含量690合金晶界碳化物的TEM像

Fig.2 TEM images of carbides precipitated on grain boundaries in alloy 690 with nitrogen contents of 38×10-6 (a), 220×10-6 (b) and 330×10-6 (c) after 1080 ℃, 10 min solution annealing and 715 ℃, 15 h thermal treatment

低層錯能合金固溶處理后容易出現退火孿晶[11~13],圖3給出了N含量為38×10-6的690合金組織中孿晶界碳化物。可以看出,孿晶界析出碳化物的形貌和尺寸與前文給出的大角度晶界碳化物存在一定差異。孿晶界碳化物比大角度晶界碳化物更細小,呈針狀垂直于非共格孿晶界生長,但在非共格孿晶界上沒有觀察到碳化物析出,與文獻[14~16]中碳化物析出規律吻合。孿晶界面能較小,碳化物生長較慢,故尺寸較小。根據SAED花樣(圖3b和c)和EDS判斷該碳化物成分和結構與大角晶界碳化物的相同,均為fcc結構的M23C6碳化物,金屬元素M主要為Cr,占90%左右,還含有少量的Ni和Fe元素。

圖3 經1080 ℃、10 min固溶和715 ℃、15 h 熱處理后N含量為38×10-6的690合金中孿晶界碳化物形貌的TEM像及孿晶、碳化物的SAED花樣

Fig.3 TEM image of twin boundary carbides (a) and corresponding SAED patters of twin (b) and carbide (c) in alloy 690 with 38×10-6 nitrogen content after 1080 ℃, 10 min solution annealing and 715 ℃, 15 h thermal treatment

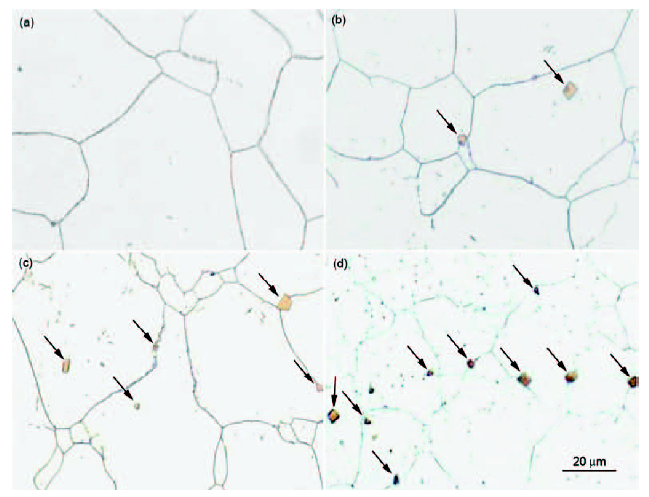

圖4為4種N含量690合金經1080 ℃、10 min固溶和715 ℃、15 h熱處理后TiN析出相形貌的SEM像。可以看出,隨著N含量的增加,690合金晶粒尺寸呈減小趨勢,但合金中析出的氮化物數量顯著增加。在N含量為38×10-6的低氮合金中,很難觀察到氮化物夾雜;當N含量增加到100×10-6和220×10-6后,在晶內和晶界附近可以觀察到一些四邊形顆粒物,TEM分析確認該類析出物為TiN;當N含量繼續增加到330×10-6時,合金中出現大量TiN。文獻[17]表明,690合金在1355 ℃凝固溫度析出TiN,通常具有方形或三角形的規則外形,主要分布在固/液界面前沿。鑄態組織經鍛造、軋制和1080 ℃、10 min固溶處理,鑄態晶粒破碎,晶界發生遷移,而TiN顆粒對晶界具有一定釘扎作用,故大部分TiN顆粒分布晶界附近,小部分在再結晶晶粒內部。

圖4 不同N含量690合金固溶和715 ℃、15 h熱處理后TiN析出相形貌的SEM像

Fig.4 SEM images of TiN precipitates in alloy 690 with nitrogen contents of 38×10-6 (a), 100×10-6 (b), 220×10-6 (c) and 330×10-6 (d) after 1080 ℃, 10 min solution annealing and 715 ℃, 15 h thermal treatment (Arrows in Figs.4b~d show TiN precipitates)

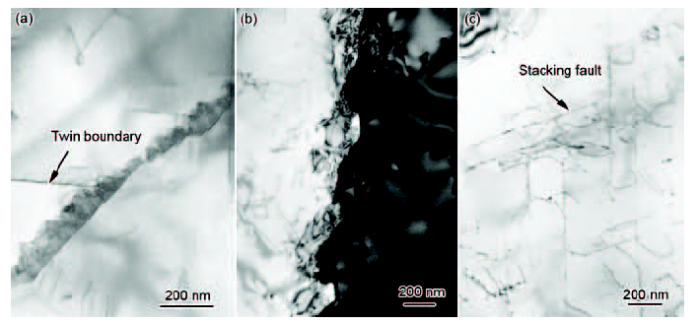

N含量除影響合金晶粒尺寸、碳化物和氮化物數量及形貌之外,N含量的增加還提高了690合金中的退火孿晶和層錯數量,如圖5所示。奧氏體不銹鋼中也有類似效應[12,13],研究[12,13,18]表明,N的加入會影響奧氏體不銹鋼層錯能,進而影響其變形機制和力學性能,N通過短程有序排列的方式阻止位錯的滑移,提高了高氮鋼的加工硬化能力。690合金與奧氏體不銹鋼均為低層錯能合金,且690合金中N也有類似的強化作用[10],因此690合金中N的作用機制與奧氏體不銹鋼中相同,主要通過降低690合金層錯能影響合金變形機制。

圖5 不同N含量690合金經固溶和熱處理后層錯形貌的TEM像

Fig.5 TEM images showing stacking fault in alloy 690 with nitrogen contents of 38×10-6 (a), 220×10-6 (b) and 330×10-6 (c) after 1080 ℃, 10 min solution annealing and 715 ℃, 15 h thermal treatment

EBSD測量的孿晶密度結果表明,N含量由38×10-6增加到330×10-6時,退火孿晶密度由0.03 μm-1增加到0.06 μm-1。采用XRD衍射峰位移法測定了不同N含量690合金的層錯幾率。層錯幾率是表征層錯形成難易程度的重要參數,它與層錯能成反比,即層錯幾率越大,層錯能就越小。測量結果表明,N含量為38×10-6、100×10-6、220×10-6和330×10-6的690合金,層錯幾率分別為0.26×10-3、2.08×10-3、1.97×10-3和0.32×10-3。可見,隨著N含量的增加,690合金的層錯幾率先增加,在N含量為100×10-6時出現最大值,隨后層錯幾率降低,這是因為N的加入降低了690合金的層錯能。以不銹鋼熔體中[%N]×[%Ti]濃度積超過TiN析出極限0.00625[19~21]計算,690合金中N含量超過250×10-6后,即會析出TiN。但熔體中存在元素偏析,較低N含量也會產生TiN,消耗合金中Ti原子,Ti含量降低可能是導致合金層錯能出現拐點的原因,具體機理還有待深入研究。

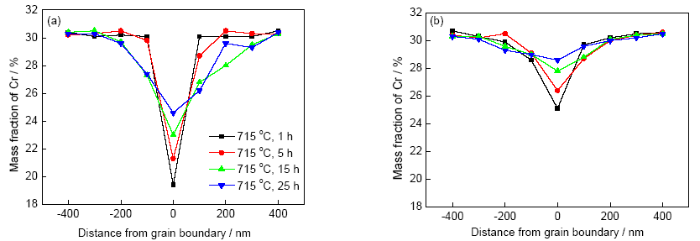

圖6給出了不同N含量合金經1080 ℃、10 min固溶處理后在715 ℃處理1、5、15和25 h的晶界Cr貧化情況。715 ℃處理1 h后,38×10-6低氮合金中Cr貧化現象較為嚴重,晶界Cr含量最低僅為19% (質量分數,下同),遠低于合金中Cr的名義成分,同時晶界兩邊貧Cr區的寬度大約為500 nm。而在330×10-6高氮合金中,晶界的Cr貧化則相對輕微,晶界最低Cr含量約為25%,貧Cr區的寬度也較小,大約為200 nm。隨著715 ℃熱處理時間的延長,基體中的Cr原子向晶界貧Cr區擴散,貧Cr區的Cr含量增加,經715 ℃處理15 h后,N含量為38×10-6和330×10-6的690合金晶界最低Cr含量分別為23%和28%,表明較高N含量的690合金仍具有較高的晶界Cr含量。表2給出了不同N含量690合金經1080 ℃、10 min固溶處理后,在715 ℃、15 h熱處理的晶界Cr含量和貧Cr區寬度。

圖6 不同N含量690合金經1080 ℃、10 min固溶后在715 ℃熱處理不同時間后的晶界Cr貧化

Fig.6 Chromium depletions of grain boundaries in alloy 690 with nitrogen contents of 38×10-6 (a) and 330×10-6 (b) after 1080 ℃, 10 min and different thermal treatment times at 715 ℃

表2 不同N含量690合金經1080 ℃、10 min固溶及715 ℃、15 h 熱處理后晶界Cr含量和貧Cr區寬度

Table 2 Grain boundaries chromium contents and width of Cr depletions in alloy 690 with different nitrogen contents after 1080 ℃, 10 min and 715 ℃, 15 h thermal treatment

晶界Cr貧化會引起晶間應力腐蝕,對不同N含量的690合金進行晶間腐蝕實驗, N含量分別為38×10-6、100×10-6、220×10-6和330×10-6時,對應690合金的晶間腐蝕速率分別為0.0924、0.0431、0.0616和0.0924 g/(m2h),表明晶界腐蝕速率和合金N含量密切相關,當N含量為100×10-6時,合金的抗晶間腐蝕能力最好。在相同熱處理條件下,高氮690合金Cr貧化相對輕微,這與高氮690合金中晶界碳化物數量較少、尺寸較小有關。由于晶界碳化物的析出和長大過程需吸納Cr原子,造成碳化物附近Cr貧化,而較多、較大的碳化物附近應該產生相對嚴重的Cr貧化,這是造成不同N含量690合金晶界Cr貧化存在差異的直接原因。此外,隨著N含量增加,析出的更多的氮化物也會對腐蝕造成一定影響[22]。

在1080 ℃固溶處理,690合金中碳化物溶解,在隨后715 ℃熱處理中,碳化物會重新析出。析出的碳化物易在晶界位錯纏結處形核,在晶界一側的晶粒(100)晶面與晶界平行的位置形核析出,與晶界一側的基體共格,碳化物與基體有立方-立方的取向關系[15,16]。剛析出的碳化物顆粒小且數量多,雜亂分布在晶界上。隨著熱處理溫度的升高和保溫時間的延長,小顆粒的碳化物發生聚集長大,碳化物析出量也增多。形核雖然是發生在緊靠晶界的晶粒基體中,但是碳化物長大時需要供給更多C和Cr原子,由于原子沿晶界擴散快的特點,它們通過晶界擴散提供最為有利, 因此碳化物最終表現為在晶界面上析出長大。

N在鎳基合金中溶解度較小,文獻[23]報道,在純Ni中N的溶解度僅有90×10-6,增加Cr含量可以提高N在鎳基合金中溶解度,在成分接近690合金的Ni-30%Cr二元熔體中,N的溶解度可以達到1800×10-6 [24]。熔體凝固過程中,溶解度降低,N以間隙固溶和(或)夾雜物形式存在于合金中,其中,間隙固溶N原子占據690合金奧氏體晶格八面體間隙。對比N在奧氏體不銹鋼中作用,研究[13]表明,N可改善奧氏體不銹鋼抗晶間腐蝕性能,其本質是N影響敏化處理時M23C6的析出過程。N降低M23C6的晶格參數,增加了界面位錯數量,抑制M23C6的形核,同時降低Cr在鋼中的擴散系數,降低Cr的活性。這將延緩碳化物生長[13,25]。N在鎳基690合金中可能具有相似的影響規律,如果N含量超過其溶解度,就會形成氮化物,但690合金中Ti含量比不銹鋼中高,導致690合金中氮化物主要為TiN及Ti(C, N),分布于晶界。Ti、Cr、C和N等是正偏析元素,偏析于枝晶間和晶界,界面遷移時需拖拽這類溶質原子一起運動,而溶質原子的運動受到其在基體中擴散速率的影響,因而會阻礙界面遷移,導致遷移率下降。此外N還可以形成氮化物釘扎晶界,添加N的690合金中,存在TiN、Ti(C, N)及細小Ti4C2S2和(Ti, Cr)S的析出相[17],晶粒長大遇到第二相質點時會受到阻礙,降低界面遷移速度。第二相質點體積分數愈多、質點半徑越小,對界面的阻礙作用越大。

由于晶界結構比晶內結構松散,溶質原子和間隙原子,如C、N等,這些降低表面能的元素將會在晶界富集,這種原子自發地向晶界偏聚使得系統的能量降低。原子在晶界偏析的程度與其在合金中的溶解度有關[26],一般來說,溶解度低的溶質原子在晶界偏聚的程度較大,N在晶界的大量偏聚減少了C在晶界的偏聚,從而降低碳化物析出的可能,因此,可通過添加N抑制晶界碳化物的析出。N在晶界的偏聚較難觀測,文獻[9]和[10]通過俄歇電子能譜(AES)分析發現沿晶斷裂的斷口存在N元素富集。本工作通過二次離子質譜(SIMS)分析N含量為300×10-6的690合金晶界N的分布特征,對100 μm ×100 μm區域進行面掃描,沒有發現N在晶界富集,可能與N含量較低導致計數率少有關。

影響 690合金的耐腐蝕性能的因素很多,通常認為提高晶界Cr濃度也有助于提高690合金抗應力腐蝕開裂性能,Kai等[4,5]認為,690合金高的耐蝕性能得益于高的基體Cr含量(約30%),Stiller等[7]指出,當貧Cr區的最低Cr濃度高于18%時,690合金的耐蝕性能好。此外,晶界上存在半連續碳化物,晶內只有少量的碳化物有利于690合金抗應力腐蝕開裂性能的提高。小角度晶界和重合位置點陣的晶界能量低,雜質元素不易在晶界偏聚,具有較高的腐蝕抗力,通過熱機械處理提高特殊晶界的比例,可以降低合金的晶間腐蝕和應力腐蝕開裂敏感性[5,15]。690合金耐蝕性能還受合金中夾雜物的影響[22],690合金中塊狀TiN與基體之間大的點陣錯配使得初生TiN與基體的界面易于發生點蝕和氣蝕,同時,TiN與基體變形能力不同造成應力集中,使其在外加載荷的作用下先于基體發生破碎,導致裂紋萌生,進而使材料發生應力腐蝕開裂。綜合N元素影響晶界Cr貧化、抗晶間腐蝕能力和氮化物夾雜等因素,690合金中N含量在100×10-6比較適宜。

N的添加抑制690合金晶界碳化物的析出,明顯改變晶界析出物形貌,隨N含量的增加,碳化物數量減少,由連續分布向半連續、離散分布轉變,這與N在晶界偏聚抑制晶界碳化物析出密切相關。此外690合金中添加N可以減小晶界Cr貧化程度、貧化區寬度變窄,但是N含量大于220×10-6后,合金中存在較多氮化物夾雜,進而影響合金性能。綜合考慮,N含量為100×10-6時可抑制碳化物析出、減少晶界Cr貧化,同時氮化物夾雜沒有大量析出從而具有最好的抗腐蝕性能。

1 實驗方法

Alloy

N

C

Cr

Fe

Ti

Al

Ni

690-38

0.0038

0.018

29.2

10.5

0.26

0.28

Bal.

690-100

0.0100

0.015

29.8

9.8

0.27

0.29

Bal.

690-220

0.0220

0.018

29.8

10.0

0.27

0.30

Bal.

690-330

0.0330

0.015

29.7

10.0

0.25

0.26

Bal.

2 實驗結果

2.1 N對晶界碳化物和氮化物的影響

2.2 N對層錯和孿晶的影響

2.3 N含量對晶界Cr貧化的影響

N content / 10-6

Lowest of Cr content / %

Width of Cr depletions zone / nm

38

24.6

500

100

26.4

400

220

27.2

300

330

28.6

200

3 分析與討論

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號