分享:SLM球形Ni粉的制備與打印工藝性能

北京工業大學材料科學與工程學院新型功能材料教育部重點實驗室 北京 100124

摘要

針對選區激光熔化(SLM)的技術特點,采用低溫噴霧干燥與熱處理相結合的新方法,制備得到了物相純凈、球形度高、流動性好且粒徑分布窄的球形Ni粉。比較分析了噴霧干燥法制備的Ni粉和氣霧化法生產的商業化Ni粉的顯微組織和激光吸收率及其對3D打印件組織和性能的影響。結果發現,噴霧干燥法制備Ni粉的激光吸收率是氣霧化法生產Ni粉的2倍以上;打印過程中形成更寬的熔道,且顆粒熔化后表面張力和顆粒間液橋力均較小,大大減少了金屬粉末打印中極易出現的表面球化現象。噴霧干燥法制備Ni粉打印件的相對密度達到99.2%,其顯微組織由細小的柱狀晶和胞狀晶構成,且柱狀晶穿過層間邊界生長,使打印件具有致密的層間結合。

關鍵詞:

鎳基合金如Inconel625、718和Rene41因具有高的抗蠕變性能、抗拉伸強度、耐氧化和耐腐蝕性能等,廣泛應用于航空發動機、燃氣渦輪機等的高性能組件[1,2,3]。隨著高端應用的發展,新型裝備對零部件的形狀、結構和性能提出了越來越高的要求。為應對挑戰,采用3D打印技術高效制備具有復雜三維結構的鎳基合金成為金屬材料領域的研究熱點[4,5]。

為了獲得均勻的鋪粉和致密的打印組織,金屬3D打印工藝要求原料粉末具有高純度、高流動性和窄的粒徑分布等特性[6,7,8]。氣霧化法是目前批量制備滿足3D打印要求的金屬及合金粉末的主流方法,但該方法仍然存在幾方面不足,如:粉末顆粒內部存在H2、He氣泡,形成空心結構;粉末表面吸附的氣體易導致3D打印件內部產生熱誘導孔洞,進而降低打印件的使用性能[9]。目前已有的關于鎳基合金快速激光成形過程的研究,主要集中于打印參數及打印件后處理工藝對其組織和性能的影響,如發現打印件中存在較大的殘余應力及熱裂紋,通常必須采用后續熱等靜壓燒結等處理手段來改善打印件的力學性能[10,11,12]。前期研究[13,14,15]表明,單組元金屬粉末在粉末床激光加工過程如選區激光燒結(SLS)和選區激光熔化(SLM)中容易發生嚴重的球化現象,難以獲得致密的打印組織。這種現象可能與氣霧化法制備的粉末顆粒具有光滑的表面形貌有關。

在激光加工過程中,金屬中存在的大量自由電子吸收激光能量會形成強烈的反射波,而表面光滑的金屬的激光吸收率一般不超過10%,這極大地阻礙了激光對金屬材料的快速加熱[16]。因此,材料表面的粗糙度是影響其激光吸收率的主要因素之一,不論對金屬還是非金屬處理都可以通過增加表面粗糙度的方法使材料獲得對激光功率的多次吸收[16,17],從而明顯提高其激光吸收率。此外,由于激光對金屬材料的穿透深度較小,表層內部粉末主要依靠顆粒表面吸收的激光能量轉化為熱量,在粉末床中傳播來實現顆粒的熔化、凝固以達到致密化[18]。由Fourier導熱方程[19]:K=-q/gradT,K為材料的導熱系數,q為t時刻各點的熱流密度,gradT表示t時刻給定點處的溫度變化率,可知在給定溫度梯度的條件下,熱流的大小正比于材料的導熱系數。可見,導熱系數是一個非常重要的材料性能參數,影響材料內部熱流的大小從而直接影響打印件的致密度。因此,提高粉末材料的激光吸收率和導熱系數,將是改善打印件致密性的有效途徑。

本工作從設計研制3D打印用金屬粉末的角度,探索通過調整和優化粉末顆粒的組織來提高打印材料的激光吸收率和導熱系數,從而改進打印件性能的可行途徑及其內在機理。以噴霧干燥法制備的球形Ni粉和氣霧化法生產的商業化Ni粉為打印用材料,利用SLM 3D打印工藝制備Ni塊體材料,分別對2種粉末的成分、物理特性、微觀結構及其相應的打印件的組織和力學性能進行比較分析,研究粉末特性對3D打印金屬塊體材料組織和性能的影響規律。

實驗原料為純度大于99%的Ni粉,平均顆粒尺寸1.2 μm。將Ni粉與一定比例的黏結劑、分散劑和蒸餾水混合球磨1 h配制成穩定分散的料漿。對料漿進行噴霧干燥得到球形Ni粉,利用真空管式爐對噴霧干燥得到的Ni粉進行熱處理,以去除有機成分同時增強顆粒的內聚強度,得到3D打印用球形Ni粉。經過實驗探索,確定噴霧干燥優化工藝為:料漿配比為固含量70%,黏結劑與分散劑含量分別為1.2%和1%,噴霧過程中轉盤轉速為13500 r/min,干燥溫度130 ℃。其中,固含量是指粉末與料漿質量之比,黏結劑和分散劑含量分別是料漿中所添加的有機黏結劑和有機分散劑與粉末的質量比。噴霧干燥后的熱處理工藝為:加熱到800 ℃保溫2 h后,隨爐冷卻。用作比較研究的商業化Ni粉由真空感應熔煉氣霧化法(vacuum induction-melting gas atomization,VIGA)制備得到。

實驗采用EOSINT M280金屬激光快速成型機及Yb-fibre固體激光器(最高功率為400 W,掃描速率最高可達7 m/s,配備自動水循環冷卻系統和粉末循環過濾系統)。在粉末床上,控制激光束的運動軌跡逐層累加獲得一定形狀的實體材料或構件。本工作對2種粉末采用相同的打印工藝參數,即:激光功率210 W,掃描速率950 mm/s,層厚20 μm,掃描間距90 μm,以316L不銹鋼為基板,預熱溫度設置為80 ℃,打印件尺寸設定為8 mm×8 mm×6 mm。

采用Ultima IV型X射線衍射儀(XRD)分析粉末和打印件的物相組成,利用Nova NanoSEM 200掃描電鏡(SEM)觀察粉末和打印件的顯微組織。利用線性截距法統計分析粉末顆粒的粒徑分布。使用QICPIC-RODOS/L動態顆粒圖像分析儀測定顆粒的球形度,其中球形度定義為顆粒的等效投影圓(與顆粒的投影面積相等的圓)周長與顆粒投影圖像的實際周長的比率,數值在0~1之間,其值越大,顆粒形狀越接近球形。采用LEXT OLS400激光共聚焦顯微鏡測定粉末顆粒的表面粗糙度。使用Hall流量計測定粉末的流動性與松裝密度。利用PW2403 X射線熒光能譜分析儀(XRF)對粉體和打印件的成分進行測定,使用G8_GALILEO氧氮分析儀測定粉體的氧氮氫含量。利用Archimedes法測定打印件的密度。采用FM-700型數字顯微硬度儀測定打印件的硬度,載荷49 N,保壓時間15 s;同時,利用Nano Indenter G200納米壓痕儀在連續剛度模式下測定打印件的表面硬度。

噴霧干燥法制備得到的球形Ni粉和氣霧化法生產的商業化Ni粉的形貌、粒徑分布和球形度如圖1所示。由圖1a和b可以看出,2種粉末顆粒均具有較高的球形度。對粒徑分布及球形度統計分析可以得到近似一致的結果,如圖1c和d,粉末顆粒直徑基本在50 μm以下,大部分顆粒的球形度高于0.8。這些參數非常符合SLM 3D打印設備對粉末粒徑和球形度的要求。

圖1 2種打印用Ni粉的形貌、粒徑分布和球形度

Fig.1 Morphologies (a, b) of the Ni powders for printing prepared by spray-drying (a) and commercial gas atomization (b), particles size distribution (c) and sphericity (d) of the Ni powders

由于噴霧干燥法制備的粉末顆粒是由小尺寸顆粒團聚而成,其表面形貌和內部顯微組織與商業化Ni粉明顯不同,如圖2所示。可以看出,商業化Ni粉顆粒表面光滑,顆粒截面顯示內部為金屬凝固組織;而噴霧干燥法制備的Ni粉顆粒表面較粗糙,內部由大量約1 μm的小顆粒構成,顆粒截面顯示內部存在一定量的微孔隙。對2種粉末的流動性和松裝密度進行測定,噴霧干燥制備的Ni粉松裝密度和流動性分別為3.56 g/cm3和38 s/50 g,略低于商業化Ni粉(分別為3.71 g/cm3和35 s/50 g)。由于氣霧化法制備的金屬粉末經歷了完全熔化、凝固過程,顆粒表面光滑、內部結構更致密;而噴霧干燥法制備的Ni粉是在較低溫度下使小尺寸顆粒團聚而后在低于熔點的溫度下進行熱處理,得到的球形顆粒內部基本保持了初始粉末顆粒的微觀組織結構。

圖2 噴霧干燥法和氣霧化法制備的2種Ni粉單個顆粒形貌及顆粒截面形貌

Fig.2 Morphologies (a, c) and cross-sectional microstructures (b, d) of a single Ni particle prepared by spray drying (a, b) and gas atomization (c, d)

對2種粉末的物相進行檢測分析,如圖3所示。可以看出,2種粉末的物相均很純凈,僅含Ni相。金屬及O等元素含量的測定結果如表1所示。可以看出,噴霧干燥法制備的粉末O含量較低,這是由于該方法在遠低于熔點的溫度下完成致密化過程,而氣霧化法需經過高溫熔化,熔體在此階段易發生氧化。粉末中O含量較高,可導致打印時成形表面生成較多的氧化膜,不利于熔池的潤濕和鋪展,從而容易導致打印過程中的球化現象[20]。

表1 噴霧干燥法與氣霧化法制備Ni粉的成分分析

Table 1 Compositions of the spray-dried and gas atomized Ni powders (mass fraction / %)

圖3 3D打印用Ni粉的物相分析

Fig.3 XRD spectra of the Ni powders for 3D printing prepared by spray-drying and gas atomization

2.3.1 物相分析 圖4示出2種Ni粉經激光打印后得到的Ni塊體材料的物相檢測結果,表明均僅含Ni,無其它雜相。XRF和SEM能譜檢測確定打印件表面均為Ni元素,這也說明Ni粉中含有的少量O未對打印件的物相產生影響。

圖4 噴霧干燥法制備Ni粉與氣霧化法制備Ni粉所得打印件的物相分析

Fig.4 XRD spectra of the printed bulk materials prepared by spray-dried and gas atomized Ni powders

2.3.2 熔道寬度與激光吸收率 圖5示出了2種粉末打印件沿著激光成形方向的橫向表面形貌和拋光后的形貌。由圖5a和c可以看出,2種打印件表面均存在多條熔化、凝固后形成的“軌道”,即熔道,但是,熔道的寬度明顯不同。測量統計后得到噴霧干燥法制備的Ni粉打印件的平均熔道寬度為86 μm,而氣霧化法制備的Ni粉打印件的熔道寬度為76 μm。這是由于噴霧干燥法制備的Ni粉顆粒表面較粗糙,具有更高的激光吸收率,一方面激光在粗糙表面發生多次反射而重復吸收;另一方面,由于表面凹凸不平改變了激光入射角度,從而提高了材料對激光的吸收率。

圖5 噴霧干燥法及氣霧化法制備的Ni粉打印件橫向表面形貌與拋光后形貌

Fig.5 Morphologies of the as-printed surfaces (a, c) and polished surfaces (b, d) of the printed bulk materials prepared by spray-dried (a, b) and gas atomized (c, d) Ni powders

已有研究[21]表明,激光吸收率取決于激光的反射次數,即與激光的入射角密切相關。假設一個隨機表面等效于表面輪廓線的波峰全部下折后形成的倒三角,則等效三角形的高(H)為:

式中,Ra為表面粗糙度,N為表面輪廓線的波谷數。當取樣長度為L、入射角為θ時,則:

激光照射到金屬表面上,透過金屬表面的激光幾乎全部被金屬表面吸收,因此單次激光吸收率(δ)就等于激光照射到金屬表面上的透過率(T'),即可由Fresnel公式[22]算出:

式中,ks為金屬材料的電導率,ρ為金屬材料的電阻率,ω為入射光的頻率,λ為入射光的波長,ε0為真空中的介電常數。

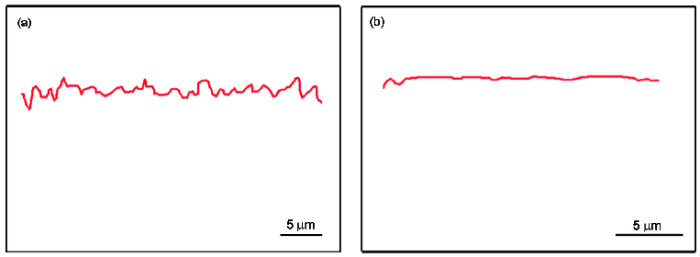

圖6分別示出采用噴霧干燥法和氣霧化法制備的Ni粉的表面輪廓線,二者的表面粗糙度分別為0.370和0.103。根據式(2),分別取多個顆粒的表面重復計算取平均值,得到噴霧干燥法制備Ni粉的激光入射角為1.161°,激光可發生3次以上的反射,則粉末顆粒對激光的吸收率(A)為:

由上式計算得到噴霧干燥法制備Ni粉的激光吸收率為0.534。氣霧化法制備的商業化Ni粉的激光入射角為0.156°,激光僅能發生1次反射,則氣霧化法制備Ni粉的激光吸收率等于一次激光吸收率,為0.225。可見,噴霧干燥法制備Ni粉的激光吸收率是氣霧化法制備Ni粉的激光吸收率的2倍多。另一方面,Wang等[23]研究發現,比表面積較大的粉末顆粒在增材制造過程中吸收的激光能量較多。噴霧干燥法制備的Ni粉顆粒表面較粗糙,內部存在一定量微小孔隙,比表面積更大,可吸收更多的激光能量。因此,在相同的激光功率下,本工作利用噴霧干燥法制備的Ni粉對激光能量的吸收更大,使得打印過程中的熔道更寬,利于獲得致密的打印件組織結構。

圖6 2種粉末顆粒的表面輪廓線

Fig.6 Surface profiles of the Ni powder particles prepared by spray-dring (a) and gas atomization (b)

2.3.3 致密度與顯微組織 通過測量2種打印件的密度,得到噴霧干燥法制備Ni粉打印件的相對密度為99.2%,明顯高于氣霧化法制備Ni粉打印件的相對密度94.8%。從顯微組織(圖5b)也可觀察到,噴霧干燥法制備的Ni粉打印件具有更高的致密性,表面僅含有極少的微小圓形孔隙,這可能是由于打印過程中殘留氣體未及時釋放所致。氣霧化法制備的Ni粉打印件的表面缺陷較多,存在較多的圓形和不規則形狀的孔洞,如圖5d所示,其圓形孔洞的尺寸大于噴霧干燥法制備的Ni粉打印件的表面微孔尺寸;不規則孔隙可能是由于氣霧化法制備的Ni粉的激光吸收率較低,導致一定時間內粉末熔化范圍較小,局部熔液不足以填補孔隙所致。

圖7為2種粉末打印件的縱向表面形貌和拋光后的顯微組織。由圖7a和c可以看出,氣霧化法制備的Ni粉打印件層間存在少量的孔隙,而噴霧干燥法制備的Ni粉打印件層間結合致密。這是由于噴霧干燥法制備的粉末顆粒內部具有微細亞結構,比表面積更大,可吸收更多的激光能量,在相同的激光功率下,熔化深度更大,層間搭接率較高,易于得到致密的組織。由圖7b和d可以看出,拋光后打印件的顯微組織由相互搭接的橢圓形熔池構成,呈魚鱗狀。測量最上層熔池的深度,統計后得到噴霧干燥法制備的Ni粉打印件的平均熔池深度為64 μm,明顯高于氣霧化法制備的Ni粉打印件的熔池深度54 μm。打印件組織均由細長柱狀晶和等軸晶構成,柱狀晶組織細小,并有穿過層間界面的現象,等軸晶多存在于熔池邊界,如圖7b和d中箭頭標示位置。這是由于打印過程是逐層疊加的成形方式,金屬熔液由熔池底部(先形成固相)向上發生凝固,因存在較大的溫度梯度而形成柱狀晶。下一層粉末成形時新的柱狀組織在原來的組織基體上繼續生長,形成穿過層間邊界的組織形貌。在激光熔化每一層粉末的過程中,縱向熔池底部溫度梯度大,凝固速率小,因此出現平面晶生長;隨著凝固過程的進行,溫度梯度和凝固速率的相對比值減小,結晶組織從平面晶生長轉變為等軸晶生長。在熔池間的搭接區晶粒生長方向不同,表現出垂直于熔池曲面生長的特點,這是由于激光束的能量呈正態分布,向外發散形成熔池邊界;熔池邊界向激光束中心方向的溫度梯度起主導作用,晶粒生長表現出垂直于熔池曲面生長的特點。

圖7 噴霧干燥法和氣霧化法制備的Ni粉打印件的縱向面形貌和拋光后的顯微組織

Fig.7 Morphologies of the side surfaces (a, c) and polished surfaces (b, d) of the printed bulk materials prepared by spray-dried (a, b) and gas atomized (c, d) Ni powders (Arrows in Figs.7b and d show the equiaxed grains)

2.3.4 表面球化現象 從圖5和7可以觀察到,在打印件表面(激光成形的上表面和側面)有球形顆粒存在。其中,噴霧干燥法制備的Ni粉打印件的橫向面球化現象不明顯(圖5a)。氣霧化法制備的Ni粉打印件的表面有明顯的球化現象,球化顆粒主要分布在熔道和熔池的邊緣,如圖5c和圖7c。較大尺寸的球形顆粒是由于在激光打印過程中未完全熔化的粉末顆粒黏結在打印件外表面,打印過程中,熔體與未熔化顆粒之間形成液橋,顆粒間由于表面張力和毛細壓差的作用而產生毛細力,從而形成分散的球形顆粒。小尺寸球形顆粒是液態金屬結晶過程中由表面張力作用引起的球化現象。

研究表明,表面張力(σ)隨溫度(T)升高呈線性下降趨勢,符合線性方程[24]:

在表面熱源的作用下,黃國秀等[25]根據熱傳導微分方程和一維熱傳導方程,得到材料表面溫度T(0, t)為:

式中,q0為加熱材料吸收功率密度,q0=EA,E為激光功率密度,E=P/(vhε),P為激光功率,v為掃描速率,h為掃描間距,ε為層厚,a為分布因子,a=1/r2,r為激光光斑半徑,t為激光作用時間,本工作取等長光斑直徑100 μm的激光作用時間,即t=r/v。

金屬Ni的導熱系數K可轉化為等效熱阻(Rt)的求解,由分形模型和顆粒間的傳熱模型,得到等效熱阻[26,27]:

式中,Ksi為顆粒內部導熱系數,Ksr為粗糙表面導熱系數,Ksg為顆粒表面氣膜導熱系數,Ksgg為顆粒間隙氣膜導熱系數。基于分形結構的粉末顆粒體積占有率(vp)為[26]:

式中,ρ′為堆積顆粒的相對密度,dmax和dmin分別為堆積顆粒的最大粒徑和最小粒徑。認為顆粒內部和粗糙表面導熱系數等同于致密塊體的導熱系數,顆粒間隙氣膜和顆粒表面氣膜的導熱系數為填充氣體的導熱系數。由式(5)~(8)計算得到,噴霧干燥法制備的Ni粉激光加熱熔化液體的表面張力為1.17 N/m,而氣霧化法制備的Ni粉激光加熱熔化液體的表面張力為1.61 N/m。

Rabinovich等[28]推導出固液接觸角為β、顆粒尺寸(等效半徑)為Re的顆粒間液橋毛細力(F)的計算公式:

式中,α為液橋張開角,VLB為液橋體積,D為顆粒間距(即熔道寬度),μ為基質吸力。將熔池近似看作半徑為R的球狀區域,VLB可由球缺公式計算:

式中,Hm為熔池深度,熔道寬度D即為弦長。打印材料為單質金屬的情況下,固液接觸角β為0。由上述公式計算得到,氣霧化法制備的Ni粉顆粒間的液橋毛細力為50.01 N/m,噴霧干燥法制備的Ni粉顆粒間的液橋毛細力為39.9 N/m。由于氣霧化法制備的Ni粉顆粒間液橋毛細力較大,未熔化顆粒與基體的潤濕性變差,從而在打印件表面產生較嚴重的球化現象。

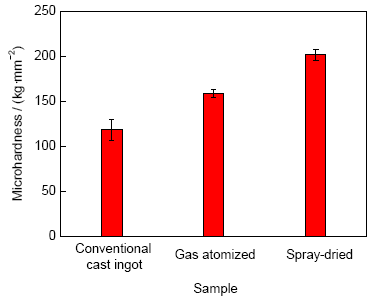

2.3.5 打印件硬度 圖8給出了測定的2種粉末打印件的顯微硬度,并與鑄態金屬進行比較。氣霧化法生產的Ni粉打印塊體的顯微硬度為159.26 kg/mm2,而噴霧干燥法制備的塊體顯微硬度為202.10 kg/mm2,相對于氣霧化粉末提高了26.8%。這是由于氣霧化粉末打印件的致密度較低,且存在較多孔洞等缺陷,導致硬度較低。2種打印件的硬度均高于金屬Ni傳統鑄件的硬度(110~127 HV5)。

圖8 2種打印件的顯微硬度及與傳統鑄態金屬的比較

Fig.8 Comparison of microhardnesses of the Ni bulks printed by the gas atomized and spray-dried powders and the conventional cast ingot

對打印件進行納米壓痕測試,得到2種粉末打印件的納米壓痕硬度,如圖9所示。可見,隨壓入深度的增加,噴霧干燥法制備的Ni粉打印件的納米壓痕硬度下降幅度明顯小于氣霧化法制備的Ni粉打印件的下降幅度,這表明噴霧干燥法制備的Ni粉打印件的內部孔隙等缺陷較少。選取相對穩定區間確定的噴霧干燥法制備Ni粉打印件的平均納米壓痕硬度為4.2 GPa,而氣霧化法制備的Ni粉打印件的平均納米壓痕硬度為3.5 GPa。

圖9 2種Ni粉打印件的納米壓痕硬度

Fig.9 Nanoindentation hardnesses of the printed bulk materials prepared by spray-dried Ni powder (a) and gas atomized Ni powder (b)

在位移-載荷曲線(圖10)中,加載曲線與卸載曲線包圍的面積為壓入塑性功,可由面積大小來判斷材料的塑性性能[29]。計算得到噴霧干燥法制備Ni粉打印件的壓入塑性功為26.7 kN?m/m2,較商業氣霧化法制備鎳粉的壓入塑性功23.9 kN?m/m2增大了10%,表明打印件具有更好的塑性。

圖10 2種打印件的位移-載荷曲線

Fig.10 Displacement-loading curves of the printed bulk materials

綜上研究可知,利用噴霧干燥和熱處理相結合的方法制備的球形金屬Ni粉末的3D打印件比目前氣霧化法生產的商業化Ni粉末的3D打印件綜合性能更優,主要歸因于噴霧干燥法制備的粉末顆粒具有較為粗糙的表面結構,使激光吸收率增加;同時,表面球化現象較弱,使打印件內部孔隙等微觀缺陷顯著減少。本工作建立的制粉方法獲得的金屬粉末,其化學成分和物理性質(松裝密度、流動性、粒徑分布等)均能很好地滿足3D打印工藝要求,且粉末顆粒具有獨特的表面和內部微結構,可使打印件具有較高的致密度和優良的力學性能。此外,由于粉末制備溫度較低,相對于氣霧化法,本方法的工藝成本可進一步降低,在3D打印金屬粉末的制備技術領域可望有良好的發展潛力。

(1) 利用低溫噴霧干燥與熱處理相結合的方法制備得到了球形Ni粉。該方法對粉末的粒徑、形貌和O含量等可調控性強,顯著提高了細顆粒球形粉的收得率,且工藝成本較低,在3D打印金屬粉末的制備技術領域有良好發展潛力。

(2) 噴霧干燥法制備的Ni粉保持了初始粉末的微細亞結構,具有較高的表面粗糙度和比表面積,利于激光的反射和吸收,其激光吸收率是具有光滑表面的氣霧化法制備的商業化Ni粉的2倍以上。使用噴霧干燥法制備的Ni粉進行激光打印時,表面溫度更高,熔化體積更大,表面張力和液橋毛細力減小,從而可大大改善打印件表面的球化現象。

(3) 噴霧干燥法制備Ni粉的打印件其相對密度達到99.2%,明顯高于氣霧化法制備的商業化Ni粉打印件的致密度。噴霧干燥法制備Ni粉打印件的顯微硬度比氣霧化法制備Ni粉打印件的顯微硬度提高了26.8%。

(4) 噴霧干燥法制備的Ni粉在打印過程中具有更寬的熔道和更大的熔池深度。Ni粉打印件的顯微組織由細小的柱狀晶和胞狀晶構成,其中噴霧干燥法制備Ni粉打印件的柱狀晶穿過層間邊界生長的現象更明顯,較氣霧化法制備Ni粉打印件的層間結合更致密。

1 實驗方法

1.1 球形Ni粉的制備

1.2 打印設備及工藝

1.3 組織與性能測試

2 實驗結果及討論

2.1 粉末的形貌、粒徑分布與顯微組織

2.2 粉末的物相及成分

Powder

Ni

Fe

Co

O

N

H

Others

Spray-dried

99.68

0.05

0.19

0.03

0.001

0.003

0.046

Gas atomized

99.74

0.03

0.01

0.15

0.003

0.005

0.062

2.3 打印件的組織和性能

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號