分享:工具轉速對攪拌摩擦加工Mg-Zn-Y-Zr耐熱鎂合金超塑性行為的影響

摘要

在800~1600 r/min工具轉速和100 mm/min固定行進速度的較寬熱輸入范圍內,對6 mm厚的熱擠壓態Mg-Zn-Y-Zr耐熱鎂合金板進行攪拌摩擦加工(FSP),獲得了由均勻、細小的等軸再結晶晶粒和細小、彌散的Mg-Zn-Y三元W相構成的FSP樣品。隨著工具轉速的增加,FSP樣品中W相被顯著細化且分布更加彌散,高角晶界(晶界錯配角≥15°)比例明顯增加,再結晶晶粒被細化。工具轉速的增加使超塑性變形的最佳應變速率和延伸率均顯著增加,1600 r/min工具轉速的FSP樣品在1×10-2 s-1的高應變速率和450 ℃的變形溫度下,獲得了1200%的最大延伸率。通過對超塑性變形數據進行分析和超塑性樣品表面形貌觀察可以得出,不同轉速下所獲得的FSP樣品超塑性變形控制機制均以晶界滑移為主。隨著工具轉速的增加,超塑性動力學被明顯加速,在1600 r/min工具轉速的FSP樣品的超塑性動力學與晶界滑移控制的細晶鎂合金超塑性本構方程吻合。

關鍵詞:

鎂合金由于具有較低的密度、良好的加工性能、優異的阻尼性能以及理想的可回收性,被廣泛用于汽車、電子和航空航天等領域[1]。然而,由于鎂合金具有hcp晶體結構,室溫滑移系較少,因此鎂合金的成形性能較差。在高溫下的超塑性成形是一種生產復雜鎂合金構件的有效途徑,可以降低材料消耗,簡化加工工序,實現近凈成形[2]。由于傳統的Mg-Al和Mg-Zn系鎂合金的熱穩定性較差,超塑性成形通常只能在較低的應變速率下進行,嚴重制約了生產效率,使超塑性成形技術在鎂合金工業生產中的應用受到了限制[3,4]。

近些年來,添加Y、Nd等稀土元素的耐熱鎂合金由于具有良好的熱穩定性、高硬度以及高強度,引起了研究人員的廣泛關注[5,6,7]。Mg-Zn-Y-Zr合金作為一種典型的耐熱鎂合金,因含有較高共晶溫度的Mg-Zn-Y三元相,使得該合金具有較高的熱穩定性。根據Y元素添加量不同,Mg-Zn-Y三元相按結構不同被分為2種,一種組成Mg3Zn6Y稱為I相(共晶點450 ℃),另一種組成Mg3Zn3Y2稱為W相(共晶點510 ℃),其中W相有更為優異的熱穩定性[8]。最近,一些學者[9,10,11,12]針對不同Y含量的Mg-Zn-Y系合金開展了超塑性研究。Zheng等[9]通過等通道轉角擠壓(ECAP)獲得了細晶Mg-4.3Zn-0.7Y (質量分數,%,下同)合金,并在350 ℃和1.5×10-4 s-1應變速率下獲得了600%的最大延伸率。Bae等[10]通過擠壓+熱軋獲得了細晶Mg-7.6Zn-1.7Y-1.8Zr合金,在450 ℃和5×10-4 s-1應變速率下獲得了最大延伸率780%。Tang等[11]通過ECAP獲得了細晶Mg-5.8Zn-1.0Y-0.48Zr合金,在350 ℃和1.7×10-3 s-1的應變速率下獲得了最大延伸率800%。從這些結果中可以看出,Mg-Zn-Y合金超塑性變形的最佳應變速率較慢,很難實現高應變速率超塑性(最佳應變速率≥1×10-2 s-1且延伸率≥200%)。

攪拌摩擦加工(FSP)是基于攪拌摩擦焊技術所發展起來的一種新型熱加工技術[13,14,15,16]。在攪拌工具的強烈塑性變形和摩擦熱共同作用下,FSP能夠產生含有高比例高角晶界(晶界錯配角≥15°)的細小再結晶晶粒,顯著改善了FSP樣品的超塑性能[13,14]。最近,大量的FSP鋁合金研究[17,18]表明,在FSP細晶鋁合金中容易實現高應變速率超塑性,并證明由于高比例高角晶界的存在,使超塑性變形動力學顯著加速。目前,國外已采用FSP同時結合高速超塑成形技術制備出了鋁合金構件[19]。與鋁合金類似,FSP鎂合金也獲得了優異的超塑性能[20,21,22,23]。Yang等[20]進行了FSP ZK60鎂合金的超塑性研究,在3×10-4 s-1應變速率和300 ℃獲得了1390%的最大延伸率。Chai等[21]通過在水下進行FSP AZ91獲得了1.2 μm的超細晶組織,在2×10-2 s-1應變速率和350 ℃下獲得了990%的延伸率。然而,目前對于FSP Mg-Zn-Y-Zr合金的超塑性研究相對較少。

本課題組前期的研究[24,25]顯示,通過對Mg-Zn-Y-Zr耐熱鎂合金進行FSP,所產生的細小、彌散的第二相顆粒有效地抑制了超塑變形過程中的晶粒粗化,在1×10-2 s-1的高應變速率下獲得了1100%的最大延伸率,同時也發現了FSP Mg-Zn-Y-Zr合金的超塑動力學加速現象。然而,未對不同FSP熱輸入參數下Mg-Zn-Y-Zr合金的超塑性變形行為規律進行研究。在FSP鋁合金中,超塑動力學加速行為被廣泛研究,然而鎂合金與鋁合金的層錯能差異較大,使得鎂合金與鋁合金的動態再結晶行為有所不同,因而有必要對FSP鎂合金的超塑動力學加速行為進行研究。在本工作中,將采用較寬的熱輸入參數對Mg-Zn-Y-Zr耐熱鎂合金進行FSP (800~1600 r/min的工具轉速),通過分析不同條件下FSP樣品的晶粒、第二相、晶界特征,以及對超塑性能進行評價,建立起FSP樣品的微觀組織對Mg-Zn-Y-Zr耐熱鎂合金超塑性變形行為的影響規律,最終闡明FSP Mg-Zn-Y-Zr合金的超塑成形機理。

6 mm厚、100 mm寬、260 mm長的Mg-Zn-Y-Zr耐熱鎂合金擠壓板的具體化學成分為Mg-7Zn-1.2Y-0.8Zr (質量分數,%)。在800、1200和1600 r/min的不同工具轉速 (加工行進速度固定為100 mm/min)的不同熱輸入參數條件下,采用FSW-5LM-020型攪拌摩擦焊機進行FSP。所使用的攪拌工具的軸肩直徑為20 mm,錐狀螺紋攪拌針的根部直徑為6 mm、端部直徑為4 mm、長度為5.7 mm,FSP過程的下壓量維持在0.2 mm,攪拌工具與水平面垂線的夾角固定為2.5°。在FSP之前,利用鋼絲刷去除鎂合金板表面的氧化層和污染物。

FSP截面組織觀察樣品從垂直于加工方向用線切割取得,然后對樣品進行拋光,并在90 mL乙醇、10 mL純凈水、5 mL醋酸和5 g苦味酸的混合溶液中進行腐蝕。采用DMIRM型光學顯微鏡(OM)、ULTRA55型掃描電子顯微鏡(SEM)、JEOL-5853型電子探針(EPMA)、BRUKER-AXS型X射線衍射儀(XRD)和SUPRA55型SEM中的電子背散射衍射儀(EBSD)對橫截面樣品進行微觀組織分析,EBSD樣品在60 mL硝酸和140 mL乙醇的電解液中以15 V直流電壓進行電解拋光。平均晶粒尺寸采用割線法測定。第二相顆粒的平均尺寸采用Scion Image軟件進行測量。

由于FSP的加工區很小,寬度不超過7 mm,因此為了評價FSP樣品的超塑性行為,通常采用標距長度為2.5 mm、寬度為1.4 mm、厚度為1.0 mm的微型非標拉伸樣品,并且樣品標距段位于FSP加工區中心位置,樣品長度方向垂直于FSP的加工方向。盡管所采用的樣品尺寸較小,但通過嚴格控制樣品加工精度和超塑拉伸過程的精度,所得到的超塑性數據可與其它超塑性數據進行對比。所有的拉伸樣品在相應的測試溫度保溫15 min后進行超塑性拉伸。在400和450 ℃的測試溫度,初始應變速率為3×10-4~3×10-2 s-1下,采用Instron 5848型微拉伸機對FSP樣品進行超塑性能測試。對斷裂后的超塑性樣品標距段位置進行SEM觀察。

圖1為Mg-Zn-Y-Zr耐熱鎂合金的原始母材和不同工具轉速下獲得的FSP樣品的OM像。鎂合金母材由粗細不均的晶粒組成,鎂合金內部存在熱擠壓過程殘留的變形帶,變形帶附近的晶粒因強變形更為細小,另外鎂合金基體中還含有大量尺寸和分布不均勻的第二相顆粒,其中粗大的第二相顆粒多聚集在粗晶粒附近(圖1a)。與母材相比,FSP以后的鎂合金展現了均勻、等軸的細晶組織,同時母材中的第二相顆粒尺寸和分布更加均勻(圖1b~d)。這主要是由于FSP的強塑性變形過程導致了鎂合金的動態再結晶,因而產生了細小、等軸的再結晶晶粒。與熱擠壓過程相比,FSP的塑性變形程度更為劇烈,對材料施加了更高的應變和應變速率,因而獲得了更為細小和均勻的晶粒組織。另外,Mg-Zn-Y-Zr鎂合金FSP樣品的晶粒尺寸隨著轉速的增加被一定程度細化,800、1200和1600 r/min工具轉速下FSP樣品的平均晶粒尺寸分別約為5.6、4.9和4.6 μm。相反地,傳統的Mg-Al系和Mg-Zn系等合金在FSP過程中,隨著熱輸入的增加,再結晶晶粒的尺寸隨之增加[26,27]。

圖1 Mg-Zn-Y-Zr合金母材和不同工具轉速下攪拌摩擦加工(FSP)樣品的OM像

Fig.1 OM images of parent Mg-Zn-Y-Zr alloy (a) and FSP samples at rotation rates of 800 r/min (b), 1200 r/min (c) and 1600 r/min (d) (FSP—friction stir processing, the black particles are the second phases)

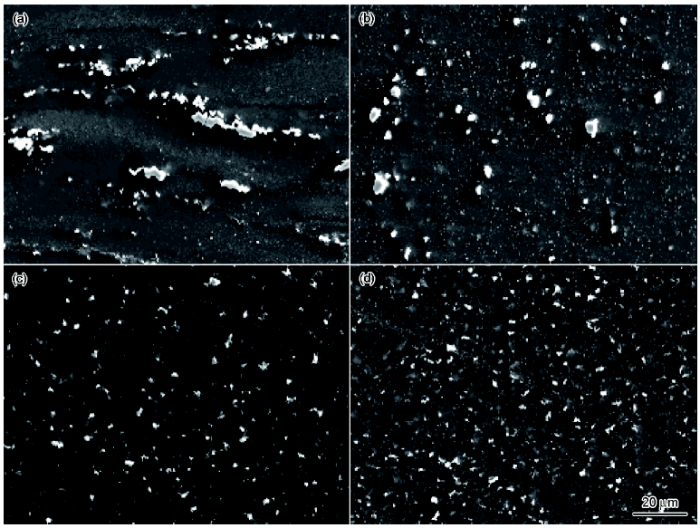

圖2為Mg-Zn-Y-Zr母材和不同轉速下FSP樣品的SEM像。從中可以看出,母材中含有粗大的第二相顆粒,并且主要呈條帶狀不均勻地分布在鎂合金基體上(圖2a)。FSP以后,母材中粗大的第二相被顯著細化且分布彌散,800、1200和1600 r/min工具轉速下FSP樣品的平均第二相顆粒尺寸分別約為2.8、1.7和0.9 μm (圖2b~d)。這主要是由于FSP過程中高速旋轉的螺紋攪拌針對基體中的粗大W相產生了強烈的破碎和彌散化作用。與原始母材粗大且不均勻分布的第二相相比,FSP樣品中細小彌散的第二相顆粒對鎂合金的晶界起到了釘扎作用,顯著抑制了再結晶晶粒的長大,最終獲得了細小均勻的微觀組織。另外,從圖2b~d可以看出,隨著攪拌工具轉速的增加,更為強烈的攪拌作用使得鎂合金中第二相粒子的細化程度愈加明顯,分布也更為彌散均勻。隨著工具轉速的增加,盡管熱輸入的增加對再結晶晶粒有一定的粗化作用,但更為細小彌散的第二相顆粒對晶界的釘扎作用占據了主導。因此,隨著轉速的增加,Mg-Zn-Y-Zr鎂合金FSP樣品的晶粒組織不僅未發生粗化,反而出現了一定程度的細化。

圖2 Mg-Zn-Y-Zr合金母材與不同轉速下FSP樣品的SEM像

Fig.2 SEM images of parent Mg-Zn-Y-Zr alloy (a) and FSP samples at rotation rates of 800 r/min (b), 1200 r/min (c) and 1600 r/min (d) (The white particles are the second phases)

圖3為鎂合金母材和1600 r/min工具轉速下FSP樣品中Mg、Zn、Y元素的EPMA面分布圖。Mg-Zn-Y-Zr鎂合金之所以稱為耐熱鎂合金,主要是源于添加的稀土元素Y在合金中形成了具有高熱穩定性的Mg-Zn-Y三元共晶相。圖3顯示了這種三元相的Mg、Zn、Y元素分布狀態,同時也明顯地反映了FSP加工后第二相被顯著細化和彌散分布的特征。圖4為Mg-Zn-Y-Zr鎂合金母材和1600 r/min工具轉速下FSP樣品的XRD譜。從中可以看出,母材和FSP樣品中均含有共晶點為510 ℃的W相,因而Mg-Zn-Y-Zr合金具有極為優異的熱穩定性,為實現高應變速率超塑性提供了基本保障。

圖3 Mg-Zn-Y-Zr合金母材和轉速為1600 r/min的FSP樣品中Mg、Zn、Y元素的EPMA面分布

Fig.3 EPMA element maps of Mg (a, d), Zn (b, e) and Y (c, f) in parent Mg-Zn-Y-Zr alloy (a~c) and FSP sample at rotation rate of 1600 r/min (d~f)

圖4 Mg-Zn-Y-Zr合金母材和轉速為1600 r/min的FSP樣品的XRD譜

Fig.4 XRD spectra of parent Mg-Zn-Y-Zr alloy (a) and FSP sample at rotation rate of 1600 r/min (b)

鎂合金母材和不同轉速下FSP樣品的EBSD取向分布如圖5所示,圖中黑色實線和白色實線分別代表高角晶界(晶界錯配角≥15°)和低角晶界(2°≤晶界錯配角<15°)。鎂合金母材和不同轉速下FSP樣品的晶界錯配角分布比例如圖6所示。其中母材、800、1200和1600 r/min工具轉速下FSP樣品的高角晶界比例分別為43%、74%、82%和93%。顯然,FSP導致樣品內產生了強烈的動態再結晶過程,原始母材中的粗大、不均勻晶粒被細小、均勻、等軸的再結晶晶粒所替代,因而導致了高角晶界比例的大幅增加。另外,隨著工具轉速的增加,FSP的熱輸入也隨之增加,高熱輸入也促進了動態再結晶過程,因而獲得了更高比例的高角晶界。

圖5 Mg-Zn-Y-Zr母材和不同轉速下FSP樣品的EBSD取向圖

Fig.5 EBSD orientation maps of parent Mg-Zn-Y-Zr alloy (a) and FSP samples at rotation rates of 800 r/min (b), 1200 r/min (c) and 1600 r/min (d) (The black and white lines represent the high angle grain boundaries (HAGBs, grain boundaries misorientation angle≥15°) and low angle grain boundaries (LAGBs, 2°≤grain boundaries misorientation angle<15°), respectively)

圖6 Mg-Zn-Y-Zr母材和不同轉速下FSP樣品的晶界錯配角分布圖

Fig.6 Grain boundary misorientation angle distributions of parent Mg-Zn-Y-Zr alloy (a) and FSP samples at rotation rates of 800 r/min (b), 1200 r/min (c) and 1600 r/min (d) (The black curves show the random misorientation angle distribution for hcp structural metal)

圖6中的黑色曲線為hcp結構的隨機晶界分布曲線。從圖中可以看出,對比FSP樣品的晶界分布,原始鎂合金母材的晶界分布更傾向偏離隨機分布曲線,這意味著原始母材組織具有明顯的各向異性,即含有強烈的取向織構,而FSP后織構變弱。隨著工具轉速的增加,FSP樣品的晶界錯配角分布向高角度方向移動,FSP樣品的晶界分布與隨機晶界分布的偏離有減弱的趨勢,說明更強的塑性變形和更高的熱輸入使FSP樣品的織構被進一步弱化。另外,從晶界錯配角分布來看,FSP樣品中晶界錯配角分布的峰值分別出現在約30°和90°位置,2個峰值分別與基面纖維織構和錐面織構相關[28,29]。800 r/min工具轉速FSP樣品的晶界錯配角峰值出現在30°左右。隨著工具轉速增加30°左右峰值降低,90°左右峰值顯著增加,在1600 r/min工具轉速的FSP樣品中,晶界錯配角峰值出現在90°左右位置。由于晶界錯配角分布與織構有相關性,因而工具轉速對FSP樣品的織構將產生顯著影響。

對不同工具轉速下的FSP樣品進行超塑性測試,獲得了在不同變形溫度下樣品初始應變速率與峰值延伸率之間的關系(圖7)。從結果看,不同條件下FSP樣品的延伸率都超過了200%,均表現出了超塑性。對于800 r/min工具轉速下得到的FSP樣品,在400和450 ℃,峰值延伸率均出現在1×10-3 s-1的應變速率;在1×10-3 s-1的最佳應變速率和400 ℃溫度下實現了440%的最大延伸率。對于在1200 r/min工具轉速下得到的FSP樣品,在400和450 ℃,峰值延伸率均出現在3×10-3 s-1應變速率;在3×10-3 s-1的較高初始應變速率和450 ℃的變形溫度下實現了1100%的最大延伸率。對于在1600 r/min工具轉速下得到的FSP樣品,在450 ℃的變形溫度下,峰值延伸率出現在1×10-2 s-1的高應變速率,而在400 ℃的變形溫度下,峰值延伸率則出現在3×10-3 s-1的較高變速率,即隨著變形溫度的增加最佳應變速率發生了顯著提升;在1×10-2 s-1的高應變速率和450 ℃的測試溫度下實現了1200%的最大延伸率。

圖7 不同轉速FSP樣品在不同變形溫度下的初始應變速率與延伸率之間的關系

Fig.7 Relationships of elongation with initial strain rate at 400 ℃ (a) and 450 ℃ (b) for FSP samples at rotation rates of 800, 1200 and 1600 r/min with traverse speed of 100 mm/min

從以上結果可以看出,隨著工具轉速的增加,超塑性變形的最佳應變速率和延伸率均顯著提升,同時對應的變形溫度也有增加的趨勢。這主要是由于,隨著轉速增加,更加細小、彌散的W相對晶界的強烈釘扎作用,使Mg-Zn-Y-Zr合金的FSP樣品具有了更高的熱穩定性,在高溫下獲得了優異的超塑性能。由于W相的熔點為510 ℃,超過了超塑性變形溫度400和450 ℃,因而在超塑性變形過程中W相能夠穩定存在,同時起到抑制晶粒粗化和提高超塑性能的作用。類似地,之前的報道[24]也顯示了W相在Mg-Zn-Y-Zr鎂合金超塑性變形過程中表現出很高的穩定性。相比較而言,由于傳統的AZ系等鎂合金的高溫熱穩定性較差,FSP熱輸入的增加容易導致晶粒顯著粗化,通常很難獲得高應變速率超塑性。

不同工具轉速FSP樣品在不同變形溫度下的流變應力與初始應變速率之間的關系如圖8所示。從圖中可以看出,隨著變形溫度的增加,不同條件下的流變應力明顯降低。說明隨著變形溫度的增加,提高了原子的自由能,促進了晶界滑移。另外,隨著工具轉速的增加,FSP樣品在相同的變形溫度和應變速率下的流變應力也有所降低。與未添加稀土鎂合金相比,Mg-Zn-Y-Zr顯示了較高的流變應力,這主要是由于耐熱鎂合金的較高熱穩定性。圖中還顯示了不同轉速下FSP樣品在3×10-4~1×10-2 s-1的初始應變速率范圍內,應變速率敏感指數(m)均約為0.5,較高的應變速率敏感指數意味著鎂合金的抗頸縮發展能力好,晶界滑移為超塑性的主要變形機制[30]。

圖8 不同轉速FSP樣品在不同溫度下初始應變速率與流變應力的關系

Fig.8 Relationships of flow stress with initial strain rate at 400 ℃ (a) and 450 ℃ (b) for FSP samples at rotation rates of 800, 1200 and 1600 r/min (m—strain rate sensitive exponent)

圖9為未超塑性測試樣品和不同轉速下FSP樣品在不同變形溫度和初始應變速率下超塑性測試直到斷裂的樣品形貌。這些宏觀樣品均展示了無明顯頸縮的延伸狀態,顯示了均勻的超塑性變形特點。圖10分別為不同工具轉速下的FSP樣品在不同應變速率和變形溫度進行超塑性變形直至斷裂后的表面形貌SEM像。由圖可見,不同條件下的超塑性變形均表現出了明顯的晶界滑移特征,并且隨著工具轉速的增加,晶粒逐漸變細,說明轉速的增加使晶粒在高溫下的熱穩定性逐漸增強。

圖9 不同轉速下FSP樣品超塑性測試的拉斷樣品形貌

Fig.9 Macrographs of untested and failed tensile FSP specimens at rotation rates of 800 r/min (a), 1200 r/min (b) and 1600 r/min (c) at test temperatures of 400 ℃ (a) and 450 ℃ (b, c)

圖10 不同轉速下FSP樣品在超塑性變形后的表面SEM像

Fig.10 SEM images of fracture surface of FSP samples at 800 r/min deformed under 400 ℃ and 1×10-3 s-1 (a), at 1200 r/min deformed under 450 ℃ and 3×10-3 s-1 (b) and at 1600 r/min deformed under 450 ℃ and 1×10-2 s-1 (c)

由于傳統的AZ和ZK系鎂合金中的第二相Mg17Al12和Mg-Zn相具有較低的熱穩定性,較難提高鎂合金的高溫性能,因此目前大量研究[5,6,7]采用向傳統鎂合金中添加Y、Nd、Ce等稀土元素的方法來改善鎂合金的高溫性能。由于添加了稀土元素后,鎂合金中會形成具有高熱穩定的第二相,因此耐熱鎂合金獲得了優異的高溫性能。對于Mg-Zn-Y-Zr合金,Y元素的加入使合金中形成了Mg-Zn-Y三元共晶相,根據Zn/Y比的不同在合金中會形成I相和W相,二者具有不同的熱穩定性,其中W相(共晶點510 ℃)具有更高的熱穩定性。

在本工作中,采用的Mg-7Zn-1.2Y-0.8Zr合金含有W相,因而具有較高的熱穩定性。事實上,除了W相本身以外,W相的尺寸和分布狀態對熱穩定性的影響也很大。FSP過程中高速旋轉的螺紋攪拌針對W相具有顯著的破碎和彌散化作用,而且隨著工具轉速的增加W相被細化和彌散化的程度更明顯,這些細小彌散分布的W相將對晶界產生強烈的釘扎作用,抑制了再結晶晶粒的長大,獲得了平均晶粒尺寸<10 μm的等軸細晶。因而,隨著工具轉速的增加,被細化的W相不僅增強了Mg-Zn-Y-Zr合金的熱穩定性,還在一定程度上細化了再結晶晶粒。另外,細化的第二相也能夠顯著降低超塑性變形過程中的孔洞,繼而改善超塑性能[19]。

耐熱鎂合金Mg-Zn-Y-Zr進行FSP后,獲得了細小、彌散的熱穩定W相以及細小、等軸、均勻的再結晶晶粒,這為實現Mg-Zn-Y-Zr耐熱鎂合金的高應變速率超塑性提供了基本的保障。然而,除了這2個因素,晶界特征也十分重要,其中高角晶界有利于發生晶粒的滑動或轉動,對超塑性變形十分有利[31]。圖5和6顯示,與熱擠壓態的原始Mg-Zn-Y-Zr相比,FSP樣品的高角晶界比例顯著增加。這主要是由于FSP下被粉碎的大量彌散分布在晶內的細小W相將作為動態再結晶的形核質點,變形過程中大量位錯將在這些質點附近塞積,進一步增加材料變形儲能,因而極大地促進了動態再結晶過程,使得高角晶界比例顯著增加。類似地,Ball等[32]報道了稀土元素對于動態再結晶過程的影響規律。

不同于熱軋和ECAP等近等溫的熱加工過程,FSP是一個快速升溫和快速冷卻的熱加工過程,尤其是在低熱輸入FSP過程中峰值溫度較低且冷速較快,往往容易使部分塑性變形特征被保留到室溫[33]。Mironov等[34]此前報道,在400 r/min的工具轉速和30 mm/min行進速度的低熱輸入參數下對奧氏體不銹鋼進行FSP,在FSP樣品中發現含有一定量的剪切纖維織構殘留。同時,與Al的層錯能(166 mJ/m2)相比,Mg的層錯能(60~78 mJ/m2)較低,擴展位錯很寬,難以從節點和位錯網中解脫,很難通過交滑移和攀移與異號位錯抵消,位錯容易聚集[35]。正基于此,在FSP的較低熱輸入下鎂合金FSP樣品中往往容易保留一定比例的低角晶界。而FSP的高熱輸入條件下,加工過程中的峰值溫度較高且加工后冷速較慢,不容易保留變形組織特征。另外,基于Zener-Hollomon參數關系,采用高應變速率和高溫度的高工具轉速可促進再結晶過程,因此可以獲得高比例的高角晶界。因此,隨著FSP工具轉速的增加,高熱輸入和強變形將導致高角晶界的顯著增加,這些高比例的高角晶界將會極大地促進超塑性變形過程。

通常,熱加工金屬材料的EBSD錯配角分布與織構特征具有特定的對應關系。Feng等[28]報道顯示,FSP鎂合金中的織構主要由基面滑移和錐面孿晶導致,30°和90°左右的晶界錯配角峰值分別對應著基面纖維織構和錐面織構。圖6顯示隨著工具轉速的增加,FSP樣品中的30°左右晶界錯配角分布比例明顯下降,這意味著基面纖維織構被弱化。在800 r/min的較低熱輸入下,加工溫度低且加工后的冷卻速率快,變形組織容易被保留。在FSP鎂合金過程中,鎂合金(0002)基面沿著攪拌工具呈帶狀分布,帶狀分布與洋蔥環相對應,鎂合金的〈c〉軸垂直于FSP橫截面樣品的表面(與FSP方向一致),在樣品表面顯示為基面纖維織構特征[36]。隨著工具轉速的增加,高熱輸入使變形組織難以保留,基面纖維織構降低。圖6中還顯示,隨著工具轉速的增加,FSP樣品的晶界錯配角分布更加趨近于隨機分布晶界,進一步印證了FSP樣品織構的弱化。

由于鎂合金中稀土元素的添加,極大地改善了材料的高溫力學性能,尤其是高溫超塑性能。對于Mg-Zn-Y-Zr合金,通過FSP加工獲得了細小的等軸再結晶晶粒、細小彌散的W相以及高比例的高角晶界。在超塑變形過程中,等軸細晶有利于高溫變形過程中的晶粒轉動,細小彌散的W相有效地抑制了等軸晶粒的高溫粗化,而高比例的高角度晶界進一步促進了等軸晶粒的轉動。隨著工具轉速的增加,晶粒進一步細化、W相更加細小彌散且高角晶界比例也顯著增加,因而進一步改善了超塑性能。在1600 r/min的最高轉速下,FSP樣品在1×10-2 s-1的高應變速率和較高的變形溫度450 ℃下獲得了最高的延伸率1200%。

事實上,除了晶粒、第二相以及晶界特征外,織構對于超塑性能也有很大的影響。Agnew等[37]報道顯示,當鎂合金的〈c〉軸垂直于超塑性拉伸方向時,超塑性變形過程中僅開動柱面滑移,而當鎂合金的〈c〉軸隨機分布時,超塑性變形過程中則可能同時開動錐面和柱面滑移。因此,對于800 r/min工具轉速下的FSP樣品,其較強的基面纖維織構對于超塑性能不利,而對于1200和1600 r/min工具轉速下的FSP樣品,超塑性變形的最大延伸率和最佳應變速率均有顯著提升,其較弱的織構對改善超塑性能有益。

圖11對不同工具轉速下FSP樣品的超塑性變形數據進行了歸一化,圖中黑色實線是晶界滑移為控制機制的細晶鎂合金超塑性本構方程[38],如下所示:

式中,

圖11

Fig.11 Relationships between

圖11中可以看出,不同工具轉速下FSP樣品的超塑性擬合曲線與鎂合金超塑性本構方程具有相同的斜率,這進一步說明了晶界滑移為FSP Mg-Zn-Y-Zr合金的主要超塑性變形機制。隨著工具轉速的增加,FSP樣品的超塑動力學不斷加速,在1600 r/min工具轉速下,Mg-Zn-Y-Zr合金的超塑動力學已經與鎂合金的理想本構方程相吻合,即在1600 r/min工具轉速下FSP樣品的超塑性動力學的無量綱常數(A值)已經達到了理想的2×105。

Wang等[18]報道,對于不同熱加工條件下獲得的具有類似晶粒尺寸的細晶鋁合金,隨著高角晶界比例的增加,超塑性動力學發生了明顯的加速現象。大量研究[3,4]表明,對于采用熱軋、ECAP等熱加工方式所制備的細晶鎂合金,超塑性動力學通常慢于本構方程(1)。這主要與ECAP或軋制的細晶鎂合金中含有的高密度位錯等亞結構有關。在這些鎂合金的超塑變形過程中,除發生晶界滑移外,還存在晶內位錯遷移,另外這些變形鎂合金中存在的強基面織構對超塑性變形也有影響。然而,在FSP Mg-Zn-Y-Zr耐熱鎂合金中,因其高比例的高角晶界、尺寸適中的等軸細晶組織、細小、彌散的耐高溫第二相顆粒以及較弱的織構,使得在不同變形條件下的超塑變形均以穩定的晶界滑移機制為主,這些因素是實現高應變速率超塑性和超塑動力學加速的關鍵。

(1) 在不同的工具轉速條件下對6 mm厚的熱擠壓態Mg-Zn-Y-Zr耐熱鎂合金板材進行了FSP,最終獲得了由均勻、細小的等軸再結晶晶粒和細小、彌散的W相顆粒組成的高質量FSP樣品。

(2) 隨著工具轉速的增加,由于熱輸入和塑性變形程度的增加,W相顆粒被顯著細化并均勻彌散分布,高角晶界比例大幅增加,晶粒尺寸被一定程度細化,并且織構也逐漸變弱。

(3) 隨著工具轉速的增加,最大延伸率和最佳應變速率不斷增加,在1600 r/min工具轉速下的FSP樣品中,在1×10-2 s-1的高應變速率和450 ℃的變形溫度下,獲得了1200%的最大延伸率。

(4) 對于不同轉速下FSP樣品,在1×10-3~1×10-2 s-1的應變速率范圍,400和450 ℃的變形溫度,晶界滑移為Mg-Zn-Y-Zr合金超塑性的主要變形機制。隨著工具轉速的增加,超塑性動力學被顯著加速,在1600 r/min工具轉速的FSP樣品中,由于高比例的高角晶界、尺寸適中的等軸細晶組織、細小彌散的耐高溫第二相顆粒以及較弱的織構的貢獻,超塑動力學與理想的細晶鎂合金超塑性本構方程相吻合。

1 實驗方法

2 實驗結果

3 討論

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號