分享:鎂合金焊縫液化裂紋敏感性及預測方法探究

北京工業大學機電學院汽車結構部件先進制造技術教育部工程研究中心 北京 100124

摘要

以AZ31與AZ91鎂合金為母材,AZ61與AZ92鎂合金為填充焊絲,利用冷金屬過渡焊接(CMT)方法進行橫向拘束環行焊縫裂紋實驗,探究AZ系列鎂合金部分熔化區的液化現象,并結合液化裂紋產生機理提出一種定性判斷鎂合金液化裂紋敏感性的方法。結果表明,焊接過程中,AZ91鎂合金焊縫邊緣發生了γ (Mg17Al12)相與富Mg α相的共晶反應,產生了液相,形成了部分熔化區;在AZ31鎂合金中不存在γ (Mg17Al12)相,液化現象不明顯,部分熔化區較小。同時,提出了基于二元合金相圖的鎂合金液化裂紋敏感性判斷方法,以判斷鎂合金母材和焊絲成分對焊縫部分熔化區液化裂紋敏感性的影響規律,即,母材為AZ91時的液化裂紋敏感性比母材為AZ31時更高,焊絲為AZ92時的液化裂紋敏感性較焊絲為AZ61時更低。

關鍵詞:

鎂合金的密度較低(約為鋼的1/4,Al的2/3,Ti的2/5),具有較高的比強度及比剛度,阻尼性、導熱性、減振性及切削加工性好,電磁屏蔽能力強且易于回收,對于日益重視節能、環保、輕便的國內外工程工業,特別是航空、航天、汽車等運載器制造領域以及計算機、通信和消費類電子產品(3C產品)來說,無疑是最合適的材料選擇,有著廣泛的應用前景[1,2,3,4]。近年來,許多國家政府、企業、研究機構和高校都投入了大量人力、物力對鎂合金及其相關領域展開了研究,而鎂合金焊接研究也逐漸成為研究熱點。

由于鎂合金獨特的物理性質與化學性質,在焊接過程中容易產生氣孔、夾雜、熱裂紋等焊接缺陷[5,6,7]。其中在鎂合金焊接過程中,焊接裂紋是導致失效的一個危害性較大的缺陷[8]。而液化裂紋在鎂合金焊縫中是出現較為頻繁且影響較為嚴重的一種缺陷,因此開展鎂合金液化裂紋探究,揭示其敏感性特點具有重要的理論意義與實用價值[9]。

在焊接熱循環峰值溫度下,由于被焊材料含有許多低熔點共晶組織而產生局部熔化,形成了部分熔化區,弱化了晶粒之間的連接。當晶粒間的連接變得足夠脆弱時,在熱或機械產生的拘束度(應變)作用下,液化裂紋隨之產生[10,11]。在焊接鎂合金時,由于鎂合金具有較低的液相線溫度、較寬的結晶溫度區間以及高的熱導率,鎂合金熔化邊界溫度梯度較小,容易形成較寬的部分熔化區。同時鎂合金的合金成分含量較高,極易形成較低溫度的共晶組織,因此在部分熔化區內易沿著晶界或在晶粒內部發生共晶反應而生成液相,即液化現象。在凝固后期,鎂合金焊接熔池的凝固收縮和熱收縮共同作用,在部分熔化區會產生一定拉應力,裂紋隨之在部分熔化區液相處產生并沿著被弱化的晶界擴展,即液化裂紋。

由此可知,焊接過程在部分熔化區發生液化現象,弱化了晶粒之間的結合是產生液化裂紋的前提條件。對于沿晶界形成的液化現象主要有2種基本的液化機制,即滲透機制和偏析機制[11]。滲透機制是在顯微組織中產生局部液化,在熱驅動下晶粒發生長大,使液化部分和晶界之間發生相互作用,液相浸潤晶粒沿晶界擴散,從而產生液化薄膜。偏析機制是在高溫下由于Gibbsian偏析或晶界遷移或管狀通道擴散或這些機制的組合,使溶質元素和雜質元素在晶界處偏析,而大多數溶質元素和雜質傾向于降低金屬的熔點,從而晶界富集低熔點元素,當局部熱影響區溫度超過某些臨界液化溫度時,這些晶界熔化,液化隨之產生。

國內外對鋁合金及鋼等焊縫液化裂紋問題進行了大量研究,而對鎂合金的液化裂紋深入研究較少。其中Kou及其團隊[12,13,14,15]對鋁合金液化裂紋敏感性展開了系統深入的研究,這為鎂合金液化裂紋的探究提供了許多有用信息。孫德新[16]探究了焊接速率對AZ91D鎂合金液化裂紋敏感性的影響,認為隨著焊接速率提高(300~400 mm/min),焊接線能量降低,接頭拉伸應力減小,液化裂紋敏感性降低,但對液化裂紋敏感性并未進行深入分析。袁濤及其團隊[17,18,19,20] 使用可控短路融化極氣體保護焊(controlled short-circuiting metal inert-gas welding,CSC-MIG)工藝,借助熱動力學軟件Pandat計算出溫度-固相百分數(T-fs)曲線,通過一系列橫向拘束環形焊縫裂紋實驗,針對鎂合金焊縫部分熔化區成分液化現象及液化裂紋問題進行了系列研究。但是,目前針對鎂合金液化裂紋敏感性的定性判斷方法的研究仍然較少。

本研究采用橫向拘束環形焊縫裂紋實驗,使用一種熱輸入較低的先進焊接工藝——冷金屬過渡焊接(CMT),對鎂合金液化裂紋敏感性進行分析。首先對AZ系列鎂合金焊縫部分熔化區的液化現象進行分析,再結合液化裂紋產生機理提出一種較為簡單有效的方法定性判斷鎂合金液化裂紋敏感性。同時,通過改變母材的成分與焊絲的成分分析二者對AZ系列鎂合金液化裂紋敏感性的影響規律,并驗證上述判斷方法的準確性。

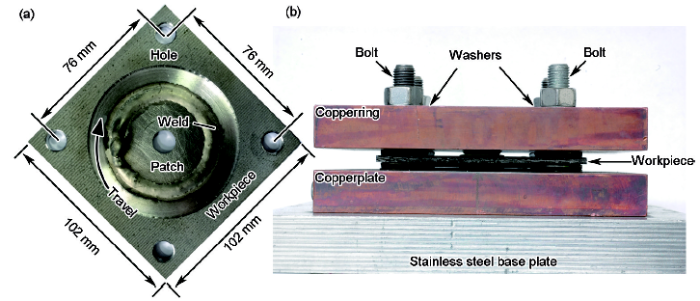

本實驗采用橫向拘束環形焊縫裂紋方法,該方法常被用于評判薄板全熔透焊縫裂紋敏感性。待焊試件尺寸與實驗裝置如圖1所示。待焊試件所用材料為擠壓態AZ31鎂合金與T5態AZ91鎂合金,焊絲分別為AZ61鎂合金同質成分型材及AZ92鎂合金同質成分型材經擠壓、拉拔而成的直徑為1.2 mm絲材,試件及焊絲的化學成分如表1所示。

圖1 橫向拘束環形焊縫裂紋實驗裝置

Fig.1 Circular-patch welding experimental setup showing dimension of workpiece and patch (a) and vertical cross-section of the apparatus (b)

表1 待焊試件及填充焊絲化學成分

Table 1 Nominal compositions of materials used for welding (mass fraction / %)

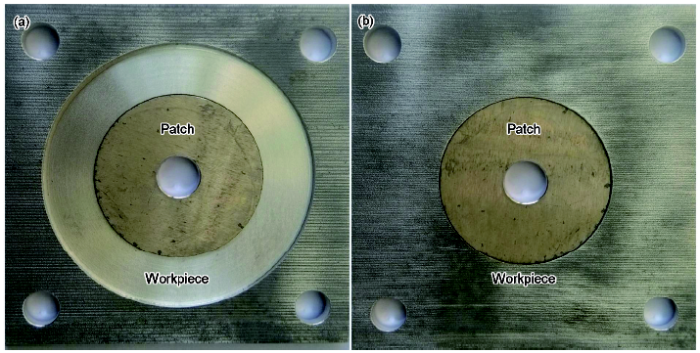

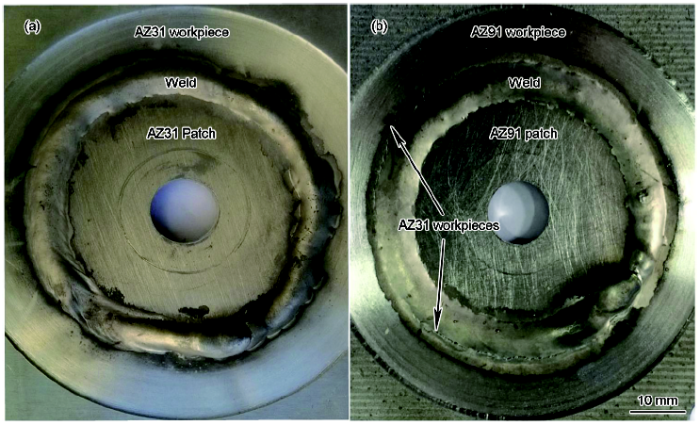

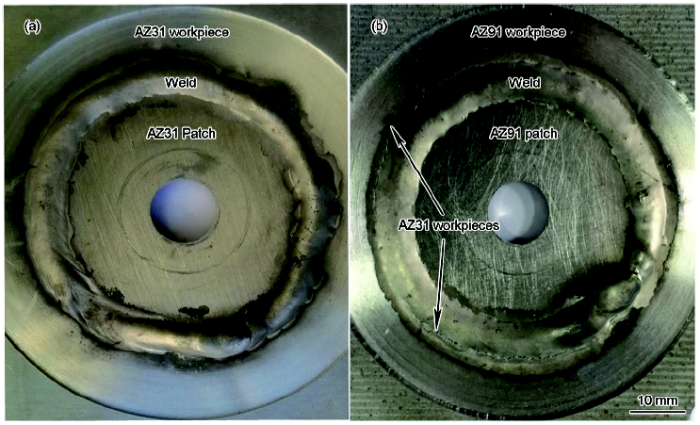

待焊試件由外片(workpiece)與內片(patch)組成,如圖2所示。其內片半徑為25.4 mm,厚度為1.7 mm;外片靠近內片處的厚度為1.7 mm,其余部分厚度為3.0 mm。外片的厚度設計主要是為了在CMT熱輸入較低的情況下保證焊縫熔透;同時,為了防止嚴重的焊接變形,沒有采用全部為1.7 mm厚的外片。

圖2 橫向拘束環形焊縫裂紋實驗待焊試件示意圖

Fig.2 Workpiece (outer piece) and patch (inner piece) used for circular-patch welding from top view (a) and bottom view (b)

焊前用砂紙打磨去除內片與外片的氧化膜并用丙酮清洗。然后將內片與外片按照圖1b的方式放置在兩銅板之間固定在平臺上并使其水平放置。利用KUKA機器人末端夾持的FK 4000-R FC CMT焊槍沿內片與外片對接接口處進行單面焊雙面成型焊接。其中,導電嘴到試件距離為15 mm,保護氣體流量為15 L/min,具體實驗方案如表2所示。

表2 鎂合金橫向拘束環形焊縫裂紋實驗參數

Table 2 Experimental conditions in circular-patch welding

焊后裂紋嚴重程度通過計算裂紋率進行表示,為焊接完成后焊縫外邊緣產生的裂紋所跨過的角度與360°的比值。

焊后,截取若干焊接接頭試樣,對其進行鑲樣、打磨,用20 mL冰醋酸、10 mL蒸餾水與100 mL無水乙醇制成的溶液對其腐蝕,使用LEXT OLS4100激光共聚焦顯微鏡(LSCM)與Quanta 200掃描電子顯微鏡(SEM)觀察焊接接頭微觀結構,使用SEM自帶的能譜儀(EDS)分析其化學成分。

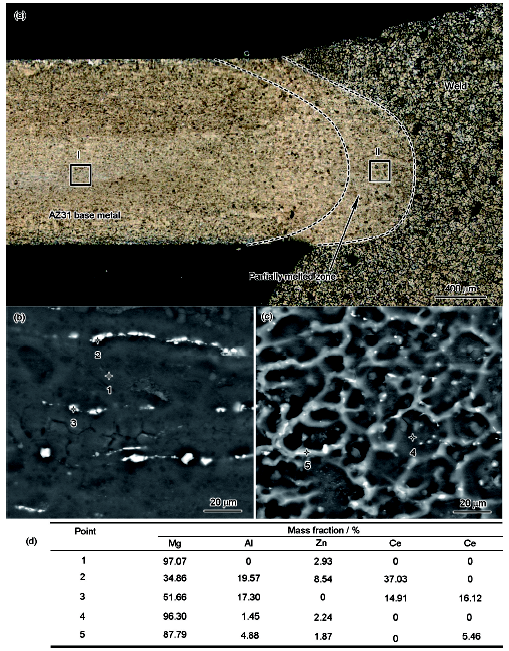

圖3為3號焊縫外圈橫截面的微觀組織(焊縫的外片與內片均為AZ91,焊絲為AZ61)。圖3a所示分別為焊縫、AZ91外片部分熔化區及遠離焊縫的母材區等3個區域的微觀組織OM像,各個區域的分界線如圖中虛線所示。母材區域主要由2種不同的組織組成。母材區域方框I中的微觀組織如圖3b所示,其中,白色區域為邊界清晰的晶粒,而深色區域主要由顏色較淺的塊狀顆粒組織和黑色層片狀組織組成。根據SEM像與EDS分析結果,如圖3c和e所示,點1處的化學成分接近富Mg α相組織,點2處的化學成分接近γ (Mg17Al12)相組織。大顆粒相周圍細小的針狀顆粒為AZ91在人工時效過程中析出的γ (Mg17Al12)相。在低倍顯微鏡下顯示為黑色的區域主要是由于大量析出的γ (Mg17Al12)相組織造成的。因此,本研究所用AZ91母材的微觀組織由富Mg α相、顆粒狀γ (Mg17Al12)相組成。根據成分液化理論,顆粒狀γ (Mg17Al12)相達到共晶溫度時會與富Mg α相通過共晶反應誘發成分液化,促使焊接部分熔化區的產生,并從微觀組織方面為液化裂紋的產生提供了條件。

圖3 3號焊縫截面微觀組織及EDS

Fig.3 Transverse microstructures and EDS of weld #3 including OM image (a), magnified image of zone I in

圖3d所示為焊后部分熔化區方框III中的微觀組織SEM像,其中點3、4處對應的EDS結果見圖3e。點3處的化學成分接近富Mg α相基體,而點4的Mg含量較圖3c母材點2的Mg含量成分高,其成分接近α/γ (Mg17Al12)共晶組織。另外,對比圖3c與d中的微觀組織可以發現,部分熔化區中顆粒相的微觀形貌與母材區域的顆粒狀γ (Mg17Al12)相不同,母材區域的顆粒狀γ (Mg17Al12)相表面光滑,而部分熔化區的顆粒相為復合態微觀組織,符合共晶復合組織的特點。結合EDS分析的結果,可以判斷部分熔化區的顆粒相為α/γ (Mg17Al12)復合共晶組織。α/γ (Mg17Al12)復合共晶組織的產生主要由于在焊接過程中成分液化的產生引起。在焊接過程中當溫度升到共晶轉變溫度(TE)時,AZ91鎂合金部分熔化區中γ (Mg17Al12)相并未完全固溶擴散到α相基體中,殘余的γ (Mg17Al12)相與周圍的α相基體發生共晶反應形成液相(α+γ→LE,LE為共晶液相),這些液相在隨后凝固過程中大部分轉變為α/γ (Mg17Al12)復合共晶組織。

因此,焊接過程中,AZ91鎂合金在部分熔化區有較多的液化相產生,并會沿晶界浸潤到晶粒周圍形成連續的液相膜,弱化了晶粒之間的連接,為液化裂紋的產生提供了條件。從圖3a可以發現,焊縫部分熔化區發生非常明顯的液化裂紋。

圖4為1號焊縫及其部分熔化區的微觀組織(焊縫的外片與內片均為AZ31,焊絲為AZ61)。圖4a所示分別為焊縫、部分熔化區和遠離焊縫的母材區等3個區域微觀組織OM像,各個區域的界線如圖中虛線所示。圖4b與c分別為圖4a中的母材區方框I與部分熔化區方框II處的SEM像,對應的EDS結果如圖4d所示。AZ31母材方框I區域的微觀組織主要為富Mg α相基體(點1),另有少量較小的金屬間化合物,它們主要由Mg、Al、Zn、Se、Mn組成(點2、點3)。值得注意的是,并未觀察到γ (Mg17Al12)相,本工作所用AZ31鎂合金在加工過程中對其進行了熱處理,使AZ31中本來含量較少的γ (Mg17Al12)相固溶到基體中,所以在OM與SEM下沒有觀察到γ (Mg17Al12)相。AZ31鎂合金部分熔化區點4處的成分接近富Mg α相,點5成分也接近富Mg α相基體,但是存在少量Mn元素。在部分熔化區并未觀察到接近共晶成分的顆粒或組織,即,未發生明顯的成分液化。由此可知,焊接AZ31鎂合金時在部分熔化區液化現象產生較少,液化裂紋敏感性較低。根據圖4a所示,AZ31鎂合金焊縫部分熔化區并未發現明顯的裂紋。

圖4 1號焊縫截面微觀組織及EDS

Fig.4 Transverse microstructures and EDS of weld #1 including OM image (a), SEM image of zone I in

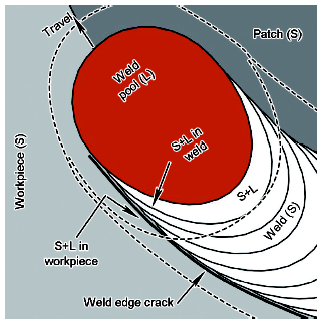

為了分析液化裂紋的產生機制,在一個環形焊縫上疊加一個熔池的示意圖,如圖5所示。圖中上部黑色箭頭所示為焊接方向,在熔池(液相)與熔池后方的焊縫(固相)之間存在一個固液兩相區(或半固相區),稱為糊狀區[21]。根據2.1節分析,在鎂合金焊接過程中,在鎂合金熔池周圍部分熔化區內部的晶粒邊界上發生了成分液化,即在這個區域內液固兩相共存(即熔合區,也可稱為半熔化區或者部分熔化區),弱化了晶粒與晶粒之間的連接。在晶粒內部也發生了液化,但是這并不影響裂紋的形成。在裂紋形成之前,上述2個固液兩相區沿著焊縫熔合線連接在一起。隨著熔池向前移動,糊狀區在凝固收縮的作用下發生收縮,焊縫(固相)也在熱收縮的作用下發生收縮。然而,焊縫外緣的固液兩相區,即部分熔化區,與被固定住的外部工件結合在一起,無法收縮。因此,在部分熔化區產生了應力,如果部分熔化區內的晶粒邊界由于液化而變得足夠脆弱,則裂紋將在應力的作用下產生。

圖5 鎂合金焊縫熔合區液化裂紋產生機制示意圖

Fig.5 Schematic showing formation mechanism of liquation cracking (S—solid, L—liquation)

Kou及其團隊[13,15]在針對鋁合金焊縫部分熔化區液化裂紋的研究中發現,凝固過程中,當焊縫(或熔池)的固相分數(fs)高于焊縫周圍母材(部分熔化區)的fs時,液化裂紋易于在部分熔化區產生,即焊縫的液化裂紋敏感性較高。

裂紋是由于跨過晶粒之間的應力超過了兩晶粒之間的結合強度而產生的。因此,對熔融金屬的fs進行對比的本質是熔融金屬在凝固過程中強化(具有強度)的早晚。基于fs大小判斷液化裂紋敏感性的基本原理為:當母材部分熔化區(固液兩相區)的強化晚于焊縫糊狀區(固液兩相區)形成時,液化裂紋容易在靠近焊縫的部分熔化區中產生;當母材部分熔化區(固液兩相區)的強化早于焊縫糊狀區(固液兩相區)形成或者二者形成時間接近時,液化裂紋不易在部分熔化區中產生。

綜上分析可知,液化裂紋敏感性主要與母材部分熔化區(固液兩相區)與焊縫糊狀區(固液兩相區)強化形成的先后順序相關。基于此,本研究提出了一種較為簡單且有效的方法對母材部分熔化區(固液兩相區)與焊縫糊狀區(固液兩相區)強化的先后順序做定性分析,以判斷液化裂紋敏感性。

母材部分熔化區(固液兩相區)與焊縫糊狀區(固液兩相區)強化主要是隨著溫度的降低,兩相區逐漸凝固最終完全轉變為固態,在這個過程中也逐漸強化。Flemings[22]在研究中指出,當熔融金屬的fs>0.3時,開始具有強度。而由于這2個區域緊鄰在一起,焊接過程中所經歷的熱循環過程近似相同,其凝固速率的區別主要受化學成分的影響。下面以A-B合金為例解析該液化裂紋敏感性判斷方法。

圖6所示為A-B二元相圖,I、II、III分別表示A-3B、A-6B、A-9B合金的成分。在A-B二元合金相圖的富A側,隨著B含量增加,液相線(OQ)溫度與固相線(OP)溫度逐漸降低,并且,在B元素含量到達P點之前,固液轉變溫度區間逐漸增大,即,在冷卻速率相同的情況下,凝固時間增長,強度的產生變晚。

圖6 A-B二元相圖

Fig.6 A-B binary phase diagram (I—A-3B, II—A-6B, III—A-9B, TE—eutectic temperature)

當母材部分熔化區(固液兩相區)的B元素含量高于焊縫糊狀區(固液兩相區)的B含量時,如母材部分熔化區成分為III線,焊縫糊狀區(固液兩相區)成分為I線,母材部分熔化區中的液相在溫度降低到點5時開始凝固,當溫度降低到點6時其凝固基本完成,即母材部分熔化區液相的強度在點5~點6溫度區間內形成。同理,成分位于I線處的焊縫糊狀區(固液兩相區)強度形成溫度區間為點1~點2。由于母材部分熔化區和焊縫糊狀區在焊接過程中連接在一起,可以認為它們經歷的熱循環過程是一致的。通過比較III線與I線可知,隨著溫度的降低,焊縫糊狀區(I線)首先開始凝固,且其強度形成溫度區間(點1~點2)明顯要比III線強度形成溫度區間(點5~點6)更短。因此,焊縫糊狀區(I線處)的強度要早于母材部分熔化區(III線處)形成,則母材部分熔化區的液化裂紋敏感性較高,液化裂紋易產生。

相反,當母材部分熔化區(固液兩相區)的B元素含量低于焊縫糊狀區(固液兩相區)的B含量時,如母材部分熔化區的成分為II線,焊縫糊狀區(固液兩相區)成分為III線時,母材部分熔化區強度形成溫度區間為點3~點4,而焊縫糊狀區(固液兩相區)強度形成區間溫度為點5~點6。通過II線與III線對比,可知隨著溫度的降低,母材部分熔化區(II線處)首先凝固,且強度形成溫度區間(點3~點4)明顯要比焊縫糊狀區(III線處)強度形成溫度區間(點5~點6)要短,因此母材部分熔化區強度要早于焊縫糊狀區形成,則母材部分熔化區的液化裂紋敏感性較低,即液化裂紋不易產生。

另外,當焊縫成分與母材成分接近時,二者在凝固過程中具有強度的時間基本一致,母材部分熔化區的液化裂紋敏感性介于上述2種情況之間,也較小。

綜上所述,根據該方法,結合Al-Mg二元合金相圖,通過定性比較兩區Al含量的大小,可以分析出各自的凝固先后順序,由此定性判斷出母材部分熔化區(固液兩相區)與焊縫糊狀區(固液兩相區)強度形成的先后順序,從而初步判斷其裂紋敏感性。

關于該液化裂紋定性判斷方法,有以下問題需要注意:

第一,焊接熔池內部液態金屬的混合有以下3種驅動力:由Lorentz力造成的電磁攪拌,由溫度梯度造成的沿熔池表面的表面張力,及金屬熔滴對熔池的沖擊力[21]。通過模擬熔池中的熱傳導和流體流動,得到表面張力對流速率為1 m/s,Lorentz力驅動的對流速率為0.1 m/s[23,24,25],這些速率都比電弧焊的焊接速率要高很多。本研究中熔池直徑為10 mm,焊接速率為3.2~5.3 mm/s,因此熔池的凝固需要2~3 s,在這段時間內,表面張力驅動的流體流動了2~3 m。而Lorentz驅動的流體流動0.2~0.3 m。這些距離約為熔池直徑(10 mm)的200~300倍和20~30倍。也就是說,在熔池凝固之前,發生了幾百或者幾十次的混合。因此可以認為,在焊接熔池中的攪拌混合是完全的。由此可以做如下假設,即電弧焊中焊接熔池的化學成分是均勻的[21]。Kou及其團隊在關于鋁合金液化裂紋的研究[12,13,14,15]中發現,該假設在鋁合金電弧焊熔池中符合實際情況。因此,利用焊縫的成分代表焊縫末端糊狀區的成分是合理的。

第二,液化裂紋一般是由于跨過晶粒的拉力超過了晶粒之間的連接強度產生的,因此液化裂紋一般沿晶界起始并擴展。在焊縫的部分熔化區,晶粒連接強度降低主要是由于沿晶界分布的液相造成的。另外,一個區域的強度由本區域內部最薄弱區域的強度決定,所以在部分熔化區產生以后,即液相存在的過程中,部分熔化區的強度由最薄弱的沿晶界分布的液相強度決定。因此,在本研究的分析過程中,將部分熔化區液相凝固過程中的強度等效為部分熔化區的強度是合理的。

通過CMT焊接對AZ系列鎂合金試件進行橫向拘束環形焊縫裂紋實驗,結果表明3號和5號焊縫的裂紋率分別為47.8%和45.6%,其余焊縫裂紋率均為零。圖7a為1號焊縫的宏觀形貌,可以看出表面無裂紋產生。圖7b為3號焊縫的宏觀形貌,可以看出有裂紋產生,液化裂紋的產生位置主要沿焊縫外邊緣部分熔化區產生,焊縫處與焊縫內圈沒有發現裂紋。這是由于在凝固過程中,焊縫會發生收縮,焊縫內圈受到壓應力,很難產生液化裂紋。

圖7 鎂合金橫向拘束環形焊縫上表面宏觀形貌

Fig.7 Macrographs of circular-patch welds showing no cracking (a) and 47.8% cracking along the outer edge of the weld (b)

圖6所示A-B二元相圖的富A側是根據Mg-Al二元相圖的富Mg側繪制而成的,其中的A-3B、A-6B、A-9B分別近似代表AZ31、AZ61和AZ91合金在Mg-Al二元相圖中的位置,即圖中I、II、III線。由表2可知,3號與4號焊縫的外片為AZ91,內片為AZ91,即母材部分熔化區的化學成分在III線(如圖6)附近,凝固從點5開始,凝固溫度區間位于點5和點6之間。當使用AZ61焊絲時,焊縫化學成分位于II線與III線之間。凝固開始溫度高于點5,凝固溫度區間小于III線處的凝固溫度區間(點5~點6)。因此,當使用AZ61焊絲時(3號焊縫),焊縫處的強度形成時間早于母材部分熔化區的強度。當使用AZ92焊絲時(4號焊縫),焊縫化學成分也位于III線附近,與母材部分熔化區的化學成分接近。因此,焊縫區與母材部分熔化區的凝固起始溫度以及凝固溫度區間接近,二者在凝固過程中產生強度的時間接近。綜上所述,根據本工作提出的液化裂紋敏感性判斷方法,焊絲為AZ61時的液化裂紋敏感性將高于焊絲為AZ92時液化裂紋敏感性。焊絲為AZ61時(3號焊縫)裂紋率為47.8%,而焊絲為AZ92時(4號焊縫)宏觀上沒有發現液化裂紋產生。即,根據本工作提出的預測方法,不同焊絲時的同種材料連接焊縫液化裂紋敏感性預測結果與實驗結果一致。

同樣地,5號與6號焊縫外片為AZ91,內片為AZ31,即母材部分熔化區(外片)的化學成分在III線附近(如圖6),凝固從點5開始,凝固溫度區間位于點5和點6之間。當使用AZ61作為焊絲時,焊縫處化學成分受AZ61焊絲、AZ31內片和AZ91外片的影響,化學成分位于I線和III線之間,如II線,凝固從點3開始,凝固溫度區間位于點3到點4之間,與III處的母材部分熔化區相比,凝固更早,凝固時間更短,因此焊縫強度的形成早于母材部分熔化區。當焊絲為AZ92鎂合金時,焊縫的成分受AZ92焊絲、AZ91外片和AZ31內片影響,位于I線與III線之間,但是由于AZ92焊絲和AZ91外片的化學成分都在III線附近,因此焊縫的化學成分更接近III線,即焊縫的凝固起始溫度和凝固溫度區間與母材部分熔化區接近,二者在凝固過程中強度的形成時間接近。綜上所述,使用AZ61做焊絲時的液化裂紋敏感性高于AZ92焊絲時的液化裂紋敏感性。焊絲為AZ61時(5號焊縫)裂紋率為45.6%,而焊絲為AZ92時(6號焊縫)裂紋率為0。即,根據本工作提出的預測方法,不同焊絲時的異種材料連接焊縫液化裂紋敏感性預測結果與實驗結果相符。

綜上所述,本研究提出的液化裂紋定性預測方法,在預測采用不同焊絲時的焊縫液化裂紋敏感性時是比較準確的。

由于液化及液化裂紋主要發生在母材外片上,因此母材對液化裂紋敏感性的影響規律主要受外片化學成分的影響。為了便于探究外片母材成分對液化裂紋敏感性的影響,選擇液化裂紋敏感性較高的AZ61焊絲進行探究。

當母材外片為AZ91時,母材部分熔化區的化學成分為圖6中III線,其強度形成溫度區間為點5~點6。如果內片為AZ91,焊縫成分主要由AZ61焊絲和AZ91母材構成,位于II線和III線之間,凝固起始溫度高于III線,凝固溫度區間較III線更短。即,焊縫的強度形成早于母材部分熔化區,液化裂紋敏感性較高。如果內片為AZ31,焊縫成分由AZ61焊絲、AZ91外片和AZ31內片構成,成分位于I線和III線之間,凝固起始溫度高于III線,凝固溫度區間較III線更短。即,焊縫的強度形成早于母材部分熔化區,液化裂紋敏感性較高。3號與5號焊縫宏觀上都有液化裂紋產生,實驗結果與預測結果相一致。

當母材外片為AZ31時,如果母材內片也為AZ31 (1號焊縫),母材部分熔化區(外片)的化學成分為圖6中I線,其強度形成溫度區間為點1~點2。焊縫成分受AZ61焊絲和AZ31母材影響,位于I線與II線之間。通過比較可知,隨著溫度的降低,I線首先凝固有固相產生,且強度形成溫度區間較短。因此母材外片強度要早于焊縫強度形成,液化裂紋敏感性較低。當母材內片為AZ91時(7號焊縫),母材部分熔化區(外片)的化學成分為圖6中I線,其強度形成溫度區間為點1~點2。焊縫成分受AZ61焊絲、AZ31母材外片和AZ91母材內片影響,位于I線與III線之間。通過比較可知,隨著溫度的降低,I線首先凝固有固相產生,且強度形成溫度區間較短,最先都轉變為固態。因此其母材外片強度要早于焊縫強度形成,即液化裂紋敏感性較低。1號與7號焊縫宏觀上都沒有發現液化裂紋產生,其實驗結果與預測結果相一致。

需要指出的是,本研究采用的AZ31鎂合金在制造過程中的熱處理容易引起成分液化的金屬間化合物γ (Mg17Al12)相固溶,故AZ31為母材外片時,液化現象較弱,液相產生量較少,不足以明顯降低焊縫周圍母材區域晶粒間的強度,這也是本研究中外片為AZ31的焊縫液化裂紋敏感性較低的主要原因之一。

綜上所述,母材為AZ91較母材為AZ31焊縫液化裂紋敏感性高,易產生液化裂紋。這與本工作提出的液化裂紋敏感性預測方法得到的結果一致。

(1) 提出一種簡單可行的鎂合金液化裂紋敏感性預測方法,定性判斷焊絲及母材化學成分對焊縫液化裂紋敏感性的影響。即,根據二元合金相圖,當焊縫的凝固起始溫度高于母材,且凝固溫度區間更短時,焊縫的液化裂紋敏感性較高;當焊縫的凝固起始溫度接近或者低于母材,且凝固溫度區間相近或更長時,焊縫的液化裂紋敏感性較低。本方法的預測結果與實驗結果一致。

(2) 鎂合金橫向拘束環形焊縫裂紋實驗的裂紋敏感性為:母材為AZ91時的液化裂紋敏感性較母材為AZ31時更高;焊絲為AZ92時的液化裂紋敏感性較AZ61時更低。

1 實驗方法

Material

Alloy

Al

Zn

Mn

Mg

Workpiece/patch

AZ31

3.0

1.0

0.6

Bal.

AZ91

9.0

0.7

0.2

Bal.

Filler wire

AZ61

6.5

1.0

0.3

Bal.

AZ92

9.0

2.0

0.3

Bal.

Weld #

Workpiece

Patch

Filler wire

Wire speed / (mmin-1)

Current / A

Travel speed / (mmin-1)

1

AZ31

AZ31

AZ61

7.0

89

0.36

2

AZ92

7.0

98

0.36

3

AZ91

AZ91

AZ61

7.0

90

0.36

4

AZ92

7.0

89

0.36

5

AZ91

AZ31

AZ61

7.0

87

0.36

6

AZ92

7.0

87

0.36

7

AZ31

AZ91

AZ61

7.0

98

0.36

8

AZ92

7.0

90

0.36

2 實驗結果與討論

2.1 液化現象

2.2 液化裂紋敏感性預測依據探究

2.3 焊絲成分對鎂合金液化裂紋敏感性的影響

2.4 母材成分對鎂合金液化裂紋敏感性的影響

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號