分享:Er對(duì)Mg-5Zn-xEr鎂合金熱裂敏感性的影響

北京工業(yè)大學(xué)材料科學(xué)與工程學(xué)院 北京 100124

采用優(yōu)化的RDG (Rappaz-Drezet-Gremaud)熱裂模型預(yù)測(cè)了Mg-5Zn-xEr (x=0.83、1.25、2.5、5,質(zhì)量分?jǐn)?shù),%)三元多相合金的鑄造熱裂敏感性,并利用“約束桿”鋼模鑄造(CRC)實(shí)驗(yàn)評(píng)價(jià)了該合金的熱裂敏感性。結(jié)果表明,優(yōu)化的RDG熱裂模型可準(zhǔn)確地預(yù)測(cè)Mg-5Zn-xEr鎂合金的熱裂敏感性:隨著Er含量的增加,合金的熱裂敏感性呈先增加后降低的趨勢(shì),當(dāng)Er含量為2.5%時(shí)合金的熱裂敏感性最高,當(dāng)Er含量為5.0%時(shí)合金的熱裂敏感性最低,與實(shí)驗(yàn)結(jié)果相一致。對(duì)鑄件凝固曲線、相組成、微觀組織等進(jìn)一步分析表明,當(dāng)Er含量提高至2.5%時(shí),合金凝固過程發(fā)生包晶反應(yīng)生成I相的同時(shí)消耗了液相,并且擴(kuò)大了合金的凝固溫度區(qū)間,使合金的熱裂敏感性上升;Er含量繼續(xù)提高至5.0%時(shí),合金在凝固過程中發(fā)生L→α-Mg+W的共晶反應(yīng),凝固溫度區(qū)間減小,有利于凝固后期枝晶間裂紋的補(bǔ)縮,顯著降低了合金的熱裂敏感性。

關(guān)鍵詞:

鎂合金是目前已知最輕的金屬結(jié)構(gòu)材料,具有比強(qiáng)度和比剛度高、導(dǎo)熱性好、環(huán)保易回收等優(yōu)點(diǎn),在汽車、航天航空等領(lǐng)域得到了廣泛應(yīng)用[1,2]。鑄造是當(dāng)前鎂合金零部件批量生產(chǎn)的最主要工藝,具有制造成本低、周期短、適用于復(fù)雜結(jié)構(gòu)及大尺寸部件等優(yōu)點(diǎn)[3]。熱裂作為鑄件生產(chǎn)中常見的缺陷之一,對(duì)鑄件產(chǎn)品的質(zhì)量和良品率均有著重要的影響[4]。研究[5,6,7,8]表明,熱裂主要出現(xiàn)在合金固相線附近或凝固后期(固相率fs趨近于1),影響合金熱裂性能的主要因素有合金成分、合金凝固溫度區(qū)間等。同時(shí),鑄造工藝參數(shù)和模具尺寸等對(duì)合金熱裂性能也有一定的影響。

目前,國內(nèi)外建立的熱裂模型大部分以應(yīng)力、應(yīng)變、應(yīng)變速率為閾值,以此來定性或定量評(píng)價(jià)合金熱裂性能的優(yōu)劣[9,10,11,12,13,14,15,16]。Lahaiet和Bouchard[12]采用單向拉伸的辦法使凝固末期組織(半固態(tài))發(fā)生變形,當(dāng)處于半固態(tài)的合金不足以承受所施加的拉應(yīng)力時(shí),將產(chǎn)生熱裂。該模型認(rèn)為合金的熱裂主要受加載的總應(yīng)變量(ε)、晶粒間液相的表面能(γ)、液膜的厚度(h)和固相率(fs)等因素的共同影響。Suyitno等[13]基于合金凝固末期產(chǎn)生的應(yīng)變與斷裂應(yīng)變相關(guān),將固相線溫度對(duì)應(yīng)的合金塑性變形(εθθ)與接近固相線溫度時(shí)實(shí)驗(yàn)獲得的斷裂應(yīng)變(εfr)的比值定義為合金的熱裂敏感性(hot cracking susceptibility,HCS),若HCS>1則表明熱裂開始萌生和擴(kuò)展。Rappaz等[14]引入了最大應(yīng)變速率(

Mg-Zn-RE鑄造鎂合金是目前開發(fā)的新型鎂合金體系之一,具有室溫/高溫力學(xué)性能好、析出強(qiáng)化效果顯著等特點(diǎn)[17]。Luo等[18]和Bae等[19]在Mg-Zn-Y合金中首次發(fā)現(xiàn)了具有高強(qiáng)度、高硬度、耐腐蝕的Mg3Zn6Y二十面體準(zhǔn)晶相(icosahedral quasicrystal structure)。在Mg-Zn-RE三元合金中除了準(zhǔn)晶相外,還會(huì)因?yàn)槌煞植煌纬蒑g3Zn3RE2 (W-phase,cubic structure)和Mg12ZnRE (LPSO structure)[20,21,22]。本文作者課題組[23,24]開發(fā)了一種新型的Mg-Zn-Er三元鑄造鎂合金,研究發(fā)現(xiàn)Zn/Er比對(duì)合金凝固相形成產(chǎn)生很大影響: α-Mg+W-phase (Zn/Er≤0.8)、α-Mg+W-phase +I-phase (1≤Zn/Er≤6)、α-Mg+I-phase (6≤Zn/Er≤10)。同時(shí),該合金表現(xiàn)出優(yōu)良的高溫抗蠕變性能等。

稀土元素在鎂合金中具有較高的固溶度,能有效降低合金的熱裂敏感性,但Mg-Zn-RE鑄造鎂合金與AZ91等合金相比仍然存在鑄造熱裂性能較差的不足[25,26,27]。Gunde等[28]研究了Y含量對(duì)Mg-3Zn-0.5Zr-xY (x=0、0.4、0.8,質(zhì)量分?jǐn)?shù),%)合金熱裂敏感性的影響,發(fā)現(xiàn)Y的添加能有效降低合金熱裂敏感性,這主要是因?yàn)閅使得合金凝固末期路徑發(fā)生改變,縮短了合金凝固溫度區(qū)間。但對(duì)Mg-Zn-RE系合金的熱裂敏感性而言,稀土含量不同造成的合金凝固區(qū)間、相組成等變化也會(huì)影響合金的熱裂敏感性,對(duì)此還鮮有系統(tǒng)深入的研究。

本工作結(jié)合相關(guān)鑄件凝固理論,采用優(yōu)化的RDG熱裂模型預(yù)測(cè)Mg-5Zn-xEr (x=0.83、1.25、2.5、5,質(zhì)量分?jǐn)?shù),%)三元鑄造鎂合金的熱裂敏感性,利用“約束桿”鋼模鑄造(constrained rod casting,CRC)實(shí)驗(yàn)方法評(píng)價(jià)該合金的熱裂敏感性,并探討了成分、相組成等對(duì)合金熱裂敏感性的影響規(guī)律,為Mg-Zn-Er鑄造鎂合金的開發(fā)應(yīng)用提供理論指導(dǎo)。

采用純Mg (99.99%,質(zhì)量分?jǐn)?shù),下同)、純Zn (99.9%)和Mg-30%Er中間合金作為原材料,分別制備了名義成分為Mg-5Zn-xEr (x=0.83、1.25、2.5、5,質(zhì)量分?jǐn)?shù),%)的合金。合金熔煉在井式坩堝電阻爐中進(jìn)行,保護(hù)氣體為SF6和N2 (體積比為1∶1000)的混合氣。在石墨坩堝中先后加入純Mg、純Zn和Mg-Er中間合金,待全部熔化后攪拌均勻,合金液在730 ℃下靜置15 min后,澆入預(yù)熱至300 ℃的模具中。

合金的實(shí)際成分由Magix-PW2403 X射線熒光光譜儀(XRF)分析獲得,如表1所示。合金的fs-T曲線由STC-449C差熱/熱重分析儀測(cè)量獲得,測(cè)量時(shí)合金的冷卻速率為10 K/min。利用MATLAB軟件對(duì)不同成分合金的fs-T曲線進(jìn)行計(jì)算擬合。

表1 Mg-5Zn-xEr合金的成分

Table 1

目前,國內(nèi)外對(duì)熱裂敏感性評(píng)價(jià)的實(shí)驗(yàn)方法很多,包括臨界尺寸法[29](臨界直徑法和臨界長度法)、熱裂環(huán)法[30]、石蠟滲透法[31]等。由于臨界尺寸法具有簡單且實(shí)驗(yàn)結(jié)果準(zhǔn)確直觀的優(yōu)點(diǎn),被廣泛應(yīng)用于合金熱裂敏感性的研究[29,32,33]。

本工作采用“約束桿”鋼模鑄造法評(píng)價(jià)合金的熱裂敏感性(HCS),其數(shù)學(xué)表達(dá)式為[33]:

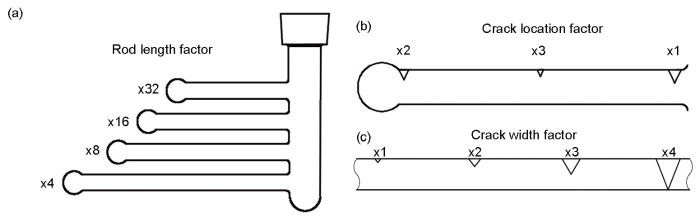

式中,flength為熱裂棒長度系數(shù),flocation為熱裂產(chǎn)生位置系數(shù),wcrack為熱裂紋寬度系數(shù)。合金熱裂敏感性的具體評(píng)價(jià)因素如圖1所示。根據(jù)裂紋發(fā)生的難易程度,定義最長棒為4,然后依次為8、16、32 (圖1a);由于根部形狀變化最大,裂紋最易發(fā)生,其參數(shù)定為1,在末端定為2,中間部位為3 (圖1b);將完全斷裂定義為4,半斷裂為3,發(fā)紋為2,半發(fā)紋為1 (圖1c)。

圖1 熱裂敏感性影響系數(shù)示意圖

Fig.1 Schematics of hot cracking susceptibility factors including rod length factor (a), crack location factor (b) and crack width factor (c)

合金的熱裂敏感性實(shí)驗(yàn)裝置如圖2所示。該裝置由熱裂棒模具和溫度采集系統(tǒng)組成。熱裂棒模具由高150 mm的澆口杯和4根長度不同(86、106、136、156 mm)、直徑均為10.5 mm的熱裂棒鋼模組成。在熱裂棒模具的直澆道上部設(shè)有溫度采集熱電偶,熱電偶類型為K型,直徑為0.2 mm。計(jì)算機(jī)和溫度采集/轉(zhuǎn)換模塊可實(shí)時(shí)記錄合金在凝固過程中溫度的變化,獲得合金的凝固時(shí)間與溫度關(guān)系曲線。

圖2 熱裂敏感性實(shí)驗(yàn)裝置示意圖

Fig.2 Schematic of hot cracking susceptibility experimental device (unit: mm)

將不同成分的合金試樣進(jìn)行打磨、拋光和腐蝕,腐蝕液為5% (體積分?jǐn)?shù))的硝酸酒精溶液,腐蝕時(shí)間為10~15 s。利用Axio imager A2M金相顯微鏡(OM)分析合金的顯微組織。利用S3400型掃描電鏡(SEM)與能譜儀(EDS)分析合金的顯微組織及熱裂斷口形貌。利用D/MAX-3C型旋轉(zhuǎn)陽極X射線衍射儀(XRD)分析合金的相組成。

在鑄造工藝參數(shù)和晶粒尺寸/形貌相同的條件下,不同成分合金由于凝固路徑不同而影響合金熱裂敏感性。Rappaz等[14]的RDG熱裂模型綜合考慮了凝固收縮引起的應(yīng)變和糊狀區(qū)域的補(bǔ)縮,提出臨界應(yīng)變速率(csre)的數(shù)學(xué)表達(dá)式:

公式(2)中,A

由于RDG熱裂模型的結(jié)構(gòu)和參數(shù)較為復(fù)雜,較難在實(shí)際中應(yīng)用。Easton等[34]在RDG模型的基礎(chǔ)上,基于預(yù)測(cè)二元合金(Mg-Nd/Ce/La)對(duì)凝固路徑的影響獲得一種相對(duì)簡單的熱裂敏感性判定辦法,提出熱裂敏感性判定(Sht)數(shù)學(xué)表達(dá)式為:

該公式的優(yōu)點(diǎn)是對(duì)復(fù)雜RDG模型進(jìn)行簡化的前提下,考慮了二元合金成分對(duì)熱裂性能影響的重要參數(shù)(T0、Tco、fs(T)),更重要的是當(dāng)二元合金的凝固曲線在Tco~T0溫度范圍內(nèi)以非線性(均勻)凝固時(shí),該公式同樣適用。對(duì)于T0,此時(shí)組織中已搭建起一小部分固相“網(wǎng)狀”結(jié)構(gòu)(枝晶間發(fā)生接觸并產(chǎn)生干涉),液相通過補(bǔ)縮通道對(duì)凝固收縮產(chǎn)生的枝晶間分離(空隙)進(jìn)行補(bǔ)縮;對(duì)于Tco,此時(shí)處于凝固末期,固相體積分?jǐn)?shù)較高,枝晶已互相融合基本形成固相形態(tài)。

前期研究[23]發(fā)現(xiàn),Mg-5Zn-xEr三元合金的凝固行為較為復(fù)雜,凝固組織由α-Mg、W相和I相組成,并且W相和I相的析出溫度介于Tco~T0溫度范圍內(nèi)。但是,基于Easton等[34]的熱裂敏感性判定公式(3)并未考慮到合金成分對(duì)Tco~T0溫度范圍和凝固組織、相組成的影響。本工作在綜合上述影響因素的前提下,基于公式(3),得到優(yōu)化的RDG模型,適用于不同成分Mg-5Zn-xEr三元多相合金的熱裂敏感性評(píng)價(jià)(

公式(4)在具有公式(3)優(yōu)點(diǎn)的同時(shí),一方面考慮了Mg-5Zn-xEr三元合金在熱裂易產(chǎn)生溫度范圍(Tco~T0)內(nèi)凝固時(shí),由于Er含量增加導(dǎo)致合金相組成的不同對(duì)熱裂敏感性的影響;另一方面當(dāng)不同合金成分的Sht值出現(xiàn)相近甚至相等的情況時(shí),公式(4)可以定量區(qū)分熱裂易產(chǎn)生溫度范圍(Tco~T0)的大小對(duì)合金熱裂敏感性的影響。

公式(4)中,預(yù)測(cè)合金熱裂敏感性的關(guān)鍵在于參數(shù)Tco、T0及函數(shù)關(guān)系表達(dá)式fs-T的確定。由于Tco~T0的溫度范圍為熱裂易產(chǎn)生區(qū)間,而Tco、T0主要受fs,co、fs,0的影響,fs,co、fs,0可通過不同的方法進(jìn)行確定[35,36]。Clyne和Davies[37]提出,當(dāng)fs=0.4時(shí),合金收縮應(yīng)力便開始通過大量液相補(bǔ)縮得到釋放。Easton等[34]和Vernède等[38,39]通過設(shè)計(jì)不同的實(shí)驗(yàn)確定fs,co的范圍在0.98到0.99之間。結(jié)合本實(shí)驗(yàn)Mg-5Zn-xEr合金凝固溫度范圍較寬的情況,分別取fs,0=0.4、fs,co=0.98和0.99所對(duì)應(yīng)的T0、Tco溫度值進(jìn)行相關(guān)計(jì)算。

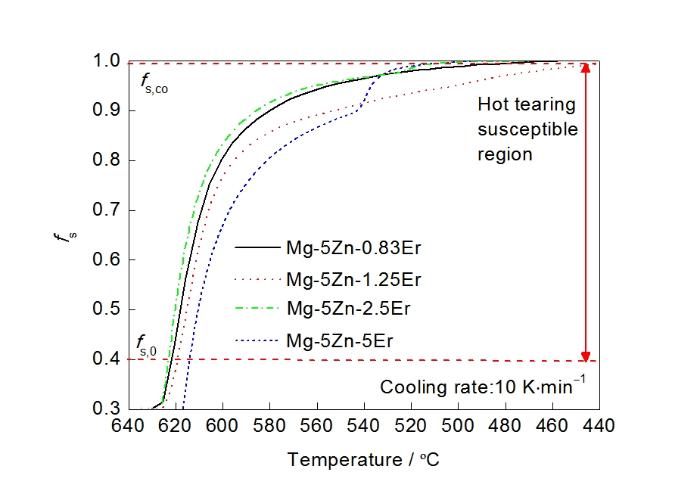

利用熱重分析儀獲得不同成分合金的fs-T曲線,如圖3所示。利用MATLAB軟件中的curve fitting功能對(duì)fs-T曲線進(jìn)行擬合,擬合函數(shù)形式為y=y0-Aexp(R0T),并獲得各成分合金的fs-T函數(shù)表達(dá)式和相關(guān)系數(shù)(R2),如表2所示。可以看出,各合金成分fs-T擬合函數(shù)的相關(guān)系數(shù)均接近于1。

圖3 Mg-5Zn-xEr合金的固相體積分?jǐn)?shù)(fs)與凝固溫度(T)關(guān)系曲線

Fig.3 Solid phase volume fraction (fs)- solidification temperature (T) curves of Mg-5Zn-xEr alloys (x=0.83, 1.25, 2.5, 5)

表2 Mg-5Zn-xEr合金的fs-T擬合函數(shù)表達(dá)式及其相關(guān)系數(shù)(R2)

Table 2

Mg-5Zn-0.83Er

Mg-5Zn-1.25Er

Mg-5Zn-2.5Er

Mg-5Zn-5Er

fs(T)=0.98886-3.854×10-12exp (0.042T)

fs(T)=0.971-3.09×10-9exp (0.031T)

fs(T)=0.9779-5.687×10-16exp (0.056T)

fs(T)=1.00089-9.178×10-10exp (0.033T)

0.987

0.969

0.991

0.978

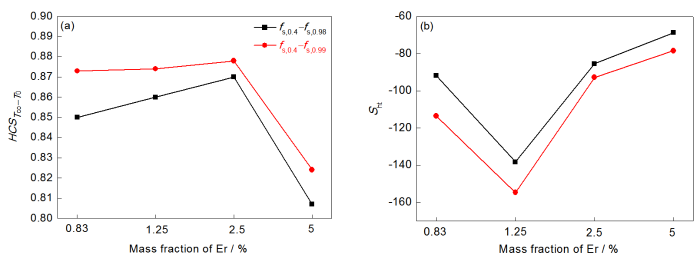

結(jié)合表2所擬合的不同成分合金fs-T函數(shù)關(guān)系表達(dá)式及fs,0=0.4和fs,co=0.98、0.99時(shí)不同合金所對(duì)應(yīng)的T0、Tco值(圖3),利用公式(4)計(jì)算獲得不同成分Mg-5Zn-xEr合金的熱裂敏感性,如圖4a所示。結(jié)果表明,盡管在計(jì)算時(shí)T0和Tco的取值不同,但隨著合金中Er的含量從0.83%增加到5%,Mg-5Zn-xEr合金的熱裂敏感性呈先升高后降低的趨勢(shì),其中Mg-5Zn-2.5Er合金的熱裂敏感性最高,Mg-5Zn-5Er合金的熱裂敏感性最低。作為對(duì)比,基于公式(3)的Easton修正RDG模型計(jì)算的Mg-5Zn-xEr合金熱裂敏感性,結(jié)果如圖4b所示。可以看出,隨著Er含量的增加,合金熱裂敏感性呈現(xiàn)先降低后增加的趨勢(shì),與圖4a的結(jié)果相矛盾。

圖4 Mg-5Zn-xEr合金熱裂敏感性預(yù)測(cè)

Fig.4 Hot cracking susceptibilities predicted by optimized RDG model in this work (

二者產(chǎn)生差異的主要原因是,公式(3)是基于二元合金(Mg-Nd/Ce/La)所建立的熱裂模型,該二元合金在Tco~T0溫度范圍凝固時(shí)的相組成并未發(fā)生變化,而本工作研究的Mg-5Zn-xEr三元多相合金在凝固過程中會(huì)先后發(fā)生α-Mg、W相、I相的析出,相形成過程較為復(fù)雜;同時(shí)在熱裂易產(chǎn)生溫度區(qū)間(Tco~T0)內(nèi),合金的相組成隨Er含量的增加發(fā)生變化,公式(3)不再適用。

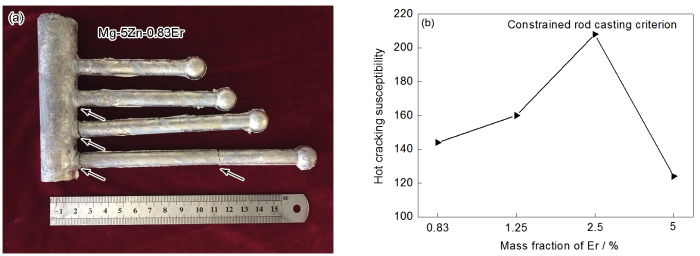

在理論模型研究的基礎(chǔ)上,為驗(yàn)證優(yōu)化的RDG模型準(zhǔn)確性和評(píng)價(jià)Mg-5Zn-xEr合金的熱裂敏感性,采用圖2所示的實(shí)驗(yàn)裝置和公式(1)所述的評(píng)價(jià)合金熱裂敏感性的臨界尺寸法實(shí)驗(yàn),對(duì)不同成分的Mg-5Zn-xEr合金熱裂敏感性進(jìn)行了評(píng)價(jià),結(jié)果如圖5所示。從圖5a可以看出,Mg-5Zn-0.83Er合金最長的2根熱裂棒發(fā)生斷裂,最短棒并未觀察到明顯發(fā)紋情況。其它成分Mg-Zn-Er合金熱裂情況與圖5a類似,并通過公式(1)計(jì)算獲得不同成分Mg-5Zn-xEr合金的熱裂敏感性系數(shù),結(jié)果如圖5b所示。可以看出,隨著Er含量的增加,合金的熱裂敏感性呈先增大后降低的趨勢(shì),Mg-5Zn-2.5Er的熱裂敏感性系數(shù)最高,Mg-5Zn-5Er的最低。通過對(duì)比發(fā)現(xiàn),圖5b所示的實(shí)驗(yàn)結(jié)果與圖4a中本工作優(yōu)化的RDG模型的預(yù)測(cè)結(jié)果變化趨勢(shì)一致。這表明,在考慮Tco~T0溫度范圍后,公式(4)所示的優(yōu)化的RDG熱裂模型可準(zhǔn)確預(yù)測(cè)Mg-5Zn-xEr三元多相合金的熱裂敏感性。

圖5 Mg-5Zn-xEr合金熱裂敏感性試樣及評(píng)價(jià)結(jié)果(臨界尺寸法實(shí)驗(yàn))

Fig.5 Hot cracking image of Mg-5Zn-0.83Er alloy (Arrows in Fig.5a show the macro-cracks) (a) and hot cracking susceptibilities of Mg-5Zn-xEr alloys (x=0.83, 1.25, 2.5, 5) (b) (Experiment via critical size method)

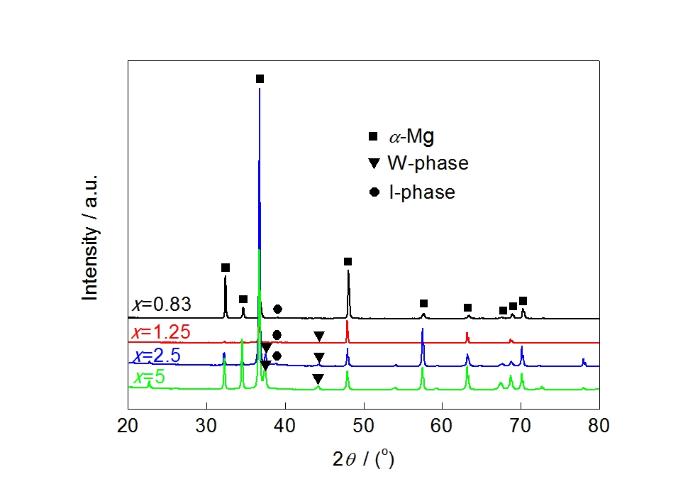

為進(jìn)一步揭示不同成分Mg-5Zn-xEr合金熱裂敏感性變化的機(jī)制,研究了合金的相組成、鑄態(tài)組織和凝固特性。不同成分Mg-5Zn-xEr合金的XRD譜如圖6所示。可以看出,Mg-5Zn-0.83Er合金由α-Mg和I相組成;隨著Er含量的增加,Mg-5Zn-xEr合金中出現(xiàn)了W相,I相含量逐漸減少;當(dāng)Er為5%時(shí),合金中的I相完全消失,Mg-5Zn-5Er合金由α-Mg和W相組成。

圖6 Mg-5Zn-xEr合金的XRD譜

Fig.6 XRD spectra of Mg-5Zn-xEr alloys (x=0.83, 1.25, 2.5, 5)

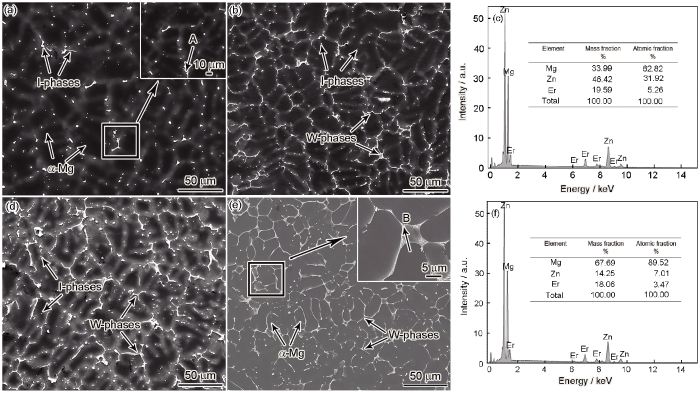

圖7為Mg-5Zn-xEr合金的SEM像及EDS譜。Mg-5Zn-0.83Er合金由基體α-Mg和I相組成,如圖7a所示。Mg-5Zn-1.25Er/2.5Er合金由基體α-Mg和I相、W相組成,如圖7b和d所示。Mg-5Zn-5Er合金由基體α-Mg和W相組成,如圖7e所示。圖7c為圖7a中A點(diǎn)的EDS譜,其Zn/Er原子比約為6,結(jié)合圖6確認(rèn)為I相(Mg3Zn6Er1)[40]。圖7f為圖7e中B點(diǎn)的EDS譜,其Zn/Er原子比接近W相(Mg3Zn3Er2)[40]的元素含量比例。合金中的I相主要呈條狀和顆粒狀,大多存在于晶界,少量出現(xiàn)在晶內(nèi)。Mg-5Zn-xEr合金中的W相主要以魚骨狀分布于晶界處。

圖7 Mg-5Zn-xEr合金的SEM像及EDS譜

Fig.7 SEM images (a, b, d, e) and EDS spectra of points A (c) and B (f) of Mg-5Zn-xEr alloys with x=0.83 (a, c), x=1.25 (b), x=2.5 (d) and x=5 (e, f)

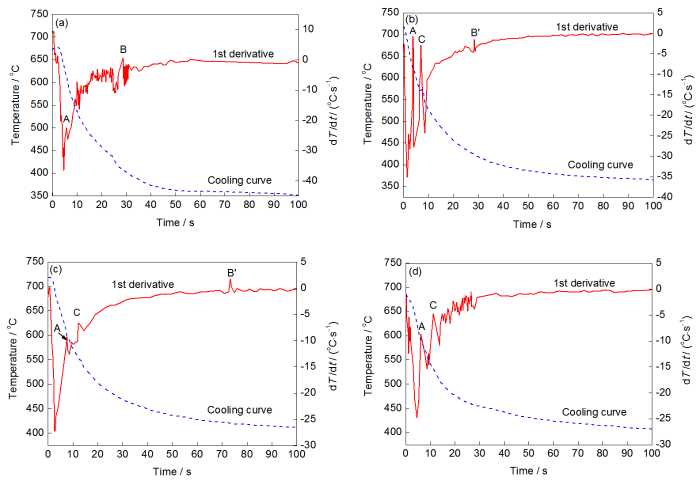

圖8為Mg-5Zn-xEr合金在熱裂棒鋼模中的冷卻曲線。圖中虛線為合金在凝固過程中的降溫曲線,實(shí)線為合金凝固過程中冷卻速率變化曲線,即降溫曲線的一階導(dǎo)數(shù)曲線。合金冷卻速率變化曲線中的A、B、B'、C峰分別對(duì)應(yīng)不同凝固析出相引起的合金冷卻速率的突變。對(duì)圖8中合金凝固曲線及其冷卻速率變化曲線分析,可獲得不同合金成分的相變反應(yīng)溫度。結(jié)合圖6和7的結(jié)果可知,圖8a中A峰對(duì)應(yīng)α-Mg的形核與長大,B峰對(duì)應(yīng)共晶反應(yīng)L→α-Mg+I-phase生成I相的過程,2個(gè)峰對(duì)應(yīng)的溫度分別為616.4和438.7 ℃。從圖8b和c中可以看出,隨著Er含量的增加,曲線出現(xiàn)了一個(gè)新的峰(C峰),C峰對(duì)應(yīng)共晶反應(yīng)L→α-Mg+W-phase形成W相,而圖8b和c中的B'峰則對(duì)應(yīng)包晶反應(yīng)L+ W-phase→I-phase 生成I相。當(dāng)Er含量增加到5%時(shí),合金中的I相消失,圖8d中的C峰仍對(duì)應(yīng)共晶反應(yīng)L→α-Mg+W-phase生成W相,A峰對(duì)應(yīng)的α-Mg形核溫度為593.4 ℃。

圖8 Mg-5Zn-xEr合金的凝固曲線(臨界尺寸法實(shí)驗(yàn))

Fig.8 Solidification curves of Mg-5Zn-xEr alloys (Experiment via critical size method)

(a) x=0.83 (b) x=1.25 (c) x=2.5 (d) x=5

圖8中不同成分Mg-5Zn-xEr合金各相反應(yīng)溫度如表3所示。可以看出,與圖4a和5b中不同成分合金熱裂敏感性變化趨勢(shì)相同:隨著Er含量的增加,合金的凝固溫度區(qū)間先增加后降低。當(dāng)Er含量從0.83%提高至2.5%時(shí),合金的凝固溫度區(qū)間由177.7 ℃增加至195.5 ℃;當(dāng)Er含量為5%時(shí),合金的凝固溫度區(qū)間減小為61.3 ℃。一般來說,合金凝固溫度區(qū)間越窄,越有利于液相對(duì)熱裂紋進(jìn)行補(bǔ)縮,從而使合金的熱裂敏感性降低。

表3 Mg-5Zn-xEr合金的各相析出溫度和凝固區(qū)間范圍(臨界尺寸法實(shí)驗(yàn))

Table 3

在Mg-5Zn-xEr合金體系中,不同含量Er元素的添加會(huì)在合金的凝固過程中形成W相或I相[23,40,41]。結(jié)合圖8的凝固曲線,合金中I相主要在420~440 ℃內(nèi)通過共晶反應(yīng)(L→α-Mg+I-phase)或者包晶反應(yīng)(L+ W-phase→I-phase)生成,而W相的反應(yīng)溫度(530~570 ℃)要顯著高于I相。當(dāng)Er含量為1.25%或2.5%時(shí), α-Mg形核長大后,先發(fā)生共晶反應(yīng)生成W相(L→α-Mg+W-phase),此時(shí)凝固組織中剩余的液相仍需參與后續(xù)生成I相的包晶反應(yīng)(L+ W-phase→I-phase),由于剩余液相的不足和凝固溫度區(qū)間過寬,極易產(chǎn)生熱裂。當(dāng)合金中Er含量增加到5%時(shí),一方面該合金凝固溫度區(qū)間大大縮小,另一方面最終獲得的W相是通過共晶反應(yīng)生成的,充分存在的液相對(duì)合金形成有效的補(bǔ)縮,從而極大地降低了合金的熱裂敏感性。

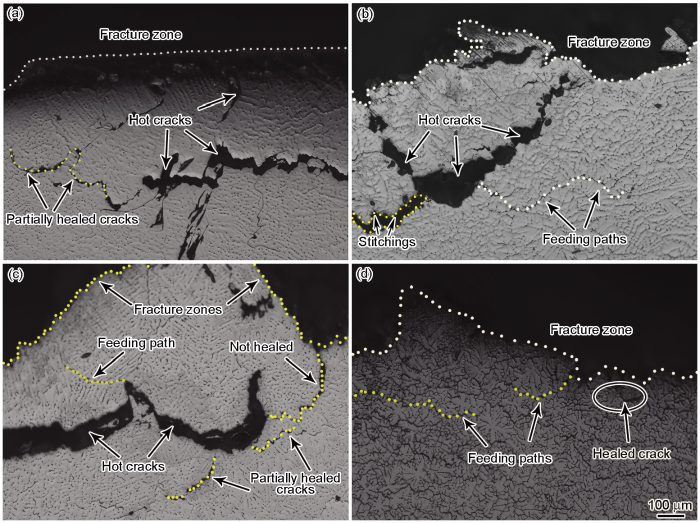

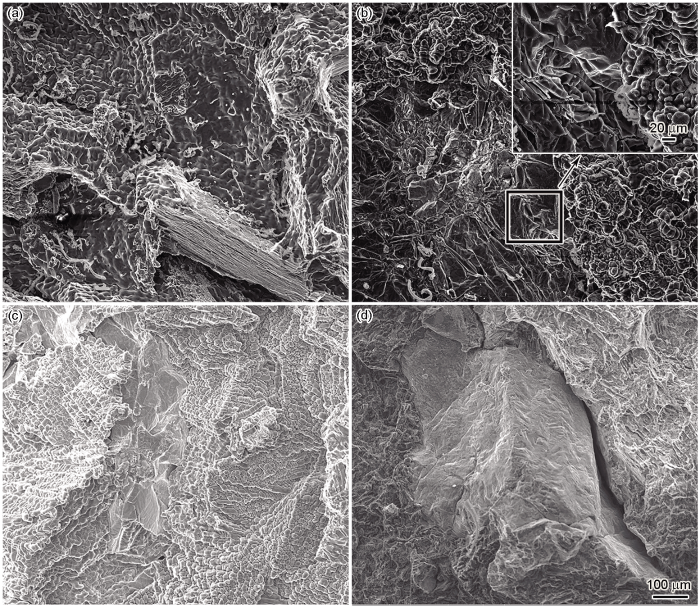

圖9為不同成分Mg-5Zn-xEr合金熱裂斷口縱截面形貌。從圖9a可以看出,Mg-5Zn-0.83Er合金的熱裂斷口附近盡管存在著液相合金的補(bǔ)縮通道,裂紋卻并未能完全“愈合”,出現(xiàn)了較多細(xì)小裂紋,對(duì)合金的熱裂性能是不利的。當(dāng)Er含量添加到1.25%時(shí),熱裂紋的面積增大,隨冷卻過程的進(jìn)行,合金的熱裂缺口在收縮作用下被“撕裂”(圖9b),說明Mg-5Zn-1.25Er合金存在著液態(tài)合金的補(bǔ)縮,但補(bǔ)縮能力較差,因此該合金的熱裂敏感性較高。由圖9c可知,Mg-5Zn-2.5Er合金的熱裂敏感性最嚴(yán)重,合金熱裂斷口裂紋的長度最長、面積最大,說明合金凝固后期由于液相的缺乏,無法實(shí)現(xiàn)大體積的補(bǔ)縮,從而形成大面積的熱裂紋。圖9d為Mg-5Zn-5Er合金熱裂斷口形貌,由于凝固后期的液相能夠?qū)﹁T件實(shí)現(xiàn)有效補(bǔ)縮,抑制了熱裂紋的萌生和擴(kuò)展,故Mg-5Zn-5Er合金的熱裂敏感性最小。綜上,圖9中各成分Mg-5Zn-xEr合金斷口熱裂情況與圖4a、圖5b中各成分合金的熱裂敏感性變化趨勢(shì)相同。

圖9 Mg-5Zn-xEr合金熱裂斷口形貌(縱截面)

Fig.9 Hot cracking fracture morphologies of Mg-5Zn-xEr alloys (longitudinal section)

(a) x=0.83 (b) x=1.25 (c) x=2.5 (d) x=5

對(duì)熱裂斷口俯視圖做進(jìn)一步分析,發(fā)現(xiàn)其表面存在一層液膜,如圖10所示。液膜是合金液冷卻到固相線附近,晶體周圍存在的未完全凝固的液相[31]。根據(jù)液膜理論[12],熱裂紋的形成主要取決于液膜的厚度和凝固收縮應(yīng)力,并且可分為3個(gè)過程:液膜形成、晶間分離、裂紋萌生及擴(kuò)展。在凝固過程中,隨著固相體積分?jǐn)?shù)的增加,在枝晶生長前沿周圍或者未凝固區(qū)域中開始形成液膜,隨凝固溫度的降低,通過載荷作用傳遞到晶間液膜上的應(yīng)力應(yīng)變進(jìn)一步增大,液膜因此被拉長,同時(shí)能擴(kuò)寬液相補(bǔ)縮通道,當(dāng)被拉長的液膜無法有效抵抗枝晶間分離產(chǎn)生的收縮應(yīng)力時(shí),液膜將被拉斷并出現(xiàn)晶間裂紋,從而產(chǎn)生熱裂;反之,在液膜被拉長的情況下,液膜間的作用力仍能克服收縮應(yīng)力,合金的熱裂敏感性將會(huì)降低。

圖10 Mg-5Zn-xEr合金熱裂斷口形貌(俯視圖)

Fig.10 Hot cracking fracture morphologies of Mg-5Zn-xEr alloys (top view)

(a) x=0.83 (b) x=1.25 (c) x=2.5 (d) x=5

由圖10a可以看出,Mg-5Zn-0.83Er中液膜連續(xù),并在表面出現(xiàn)了褶皺現(xiàn)象,說明液膜晶間結(jié)合力低,最終形成熱裂紋。與圖10a比較,圖10b中Mg-5Zn-1.25Er合金的枝晶較為發(fā)達(dá),阻礙了液相合金的流動(dòng)補(bǔ)縮,同時(shí)液膜破碎,晶間結(jié)合力低,液膜被拉長,無法有效克服凝固收縮產(chǎn)生的應(yīng)力,熱裂敏感性增加。圖10c為Mg-5Zn-2.5Er的斷口形貌,盡管大部分液膜能連續(xù),但其面積小且薄,同時(shí)在固相線附近形成的共晶相較少,對(duì)熱裂極其不利,使得合金的熱裂敏感性進(jìn)一步增大。圖10d為Mg-5Zn-5Er合金的斷口形貌,其液膜變厚、面積增大,說明凝固末期此處存在大量的未凝固液相。根據(jù)凝固收縮補(bǔ)償理論[29],當(dāng)存在著相同的補(bǔ)縮通道時(shí),液相體積分?jǐn)?shù)越高,裂紋愈合的面積越大,晶間的結(jié)合力越大,熱裂敏感性越低。此外,在Mg-5Zn-5Er凝固末期,由于生成W相的共晶反應(yīng),能抑制α-Mg的形核與長大,延長了液相補(bǔ)縮的時(shí)間,從而使得Mg-5Zn-5Er合金的熱裂敏感性極大降低[31]。

(1) 本工作所優(yōu)化的RDG模型可準(zhǔn)確地預(yù)測(cè)Mg-5Zn-xEr (x=0.83、1.25、2.5、5)三元多相合金的熱裂敏感性,其中Mg-5Zn-2.5Er合金的熱裂敏感性最大,Mg-5Zn-5Er合金的熱裂敏感性最小,與采用臨界尺寸法獲得的實(shí)驗(yàn)結(jié)果趨勢(shì)相吻合。

(2) 在Mg-5Zn-xEr三元合金中,由于Er含量的變化,合金凝固過程中會(huì)先后發(fā)生α-Mg、W相、I相的析出,影響合金的相組成和凝固溫度區(qū)間,更小的合金凝固溫度區(qū)間有利于降低合金的熱裂敏感性。

(3) 當(dāng)Er含量為5%時(shí),Mg-5Zn-5Er合金的凝固溫度區(qū)間最小,同時(shí)合金在凝固末期發(fā)生L→α-Mg+W-phase的共晶反應(yīng),大量存在的液相對(duì)枝晶間的裂紋形成了有效的補(bǔ)縮,從而顯著降低了該合金的熱裂敏感性

1 實(shí)驗(yàn)方法

1.1 合金制備

Alloy (Zn/Er ratio)

Zn

Er

Mg

Mg-5Zn-0.83Er (6)

5.31

0.71

Bal.

Mg-5Zn-1.25Er (4)

5.31

1.19

Bal.

Mg-5Zn-2.5Er (2)

5.32

2.36

Bal.

Mg-5Zn-5Er (1)

5.45

5.31

Bal.

1.2 熱裂敏感性評(píng)價(jià)方法

圖1

1.3 熱裂敏感性實(shí)驗(yàn)裝置

圖2

1.4 組織觀察及相分析

2 實(shí)驗(yàn)結(jié)果與分析

2.1 預(yù)測(cè)熱裂敏感性模型的優(yōu)化與評(píng)價(jià)

圖3

Alloy

Fitting function expression

R2

圖4

圖5

2.2 合金相組成及凝固特性

圖6

圖7

圖8

Alloy

α-Mg

W-phase

I-phase

ΔT

Mg-5Zn-0.83Er

616.4

-

438.7

177.7

Mg-5Zn-1.25Er

613.7

566.6

425.1

188.6

Mg-5Zn-2.5Er

615.3

544.9

419.8

195.5

Mg-5Zn-5Er

593.4

532.1

-

61.3

2.3 合金熱裂斷口分析

圖9

圖10

3 結(jié)論

來源--金屬學(xué)報(bào)

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)