分享:彌散固態顆粒對Al-Bi合金液-液相分離過程的影響

東北大學材料電磁過程研究教育部重點實驗室 沈陽 110819

通過向Al-Bi難混溶合金中添加稀土生成CeBi2顆粒,在液淬和自然冷卻2種冷卻方式下研究固態顆粒對液-液相分離的作用。固態顆粒成為富Bi液滴的形核質點,提高了形核率,促進液滴尺寸細化和彌散分布,進而提高了合金耐磨性能。通過分散粒子法對富Bi液滴的運動、生長和凝并行為進行模擬分析,發現Stokes運動是富Bi液滴宏觀偏析的主要成因,熔體自然對流對液滴分布也有一定影響。添加Ce增加了凝固各時間段的富Bi液滴數量,細化液滴尺寸,使液滴運動速度降低。與較快出現宏觀偏析的Al-Bi合金相比,Al-Bi-Ce合金中雖然有同樣的粗化和偏析趨勢,但進行速度相對較慢,宏觀偏析較輕。液滴在凝并后期出現了尺寸的多峰分布,峰值隨液滴尺寸增加由高向低排列。數值模擬結果與實驗統計結果體現了較好的一致性。

關鍵詞:

難混溶合金是一類重要的合金體系,在均質化后具有優良的物理及化學性能,因此具有廣泛的應用前景。其中重要一類是Al系難混溶合金,包括Al-Bi、Al-Pb、Al-In等,其性能特點是具有良好的自潤滑性,可作為軸瓦材料應用[1]。但因為凝固過程中需經過一個溫度區間較大的難混溶區[2],難混溶合金的均質化制備難度較大,在熔煉凝固過程中熔體中形成2種互不混溶的液相,因密度差極易發生宏觀重力偏析,因此難以采用傳統凝固方法制備。針對難混溶合金的特點,研究者們嘗試了一系列不同的制備技術,首先是微重力技術,從上世紀70年代就開始開展的空間微重力實驗[3,4]和地面落塔落管實驗[5,6]避免了重力造成的第二相液滴運動,但液滴仍可在界面張力作用下發生偏析。其次是各種快速凝固技術,包括激光表面處理快速凝固[7]、單輥急冷快速凝固[8]、深過冷快速凝固[9,10]、高壓氣體霧化快速凝固[11]等制備方法。但快速凝固類方法試樣尺寸形狀受限,難以制備大塊均質的合金。利用外場施加新的力來抑制或減輕彌散難混溶合金的方法也逐漸引起關注。超聲場下彌散相液滴所受的部分重力被抵消,運動速度降低[12]。采用正交電磁場模擬微重力[13],可抵消部分重力作用。Jiang等[14]發現,在脈沖電場作用下,當液滴的電導率大于基體電導率時,彌散相液滴形核率提高。研究[15,16,17]發現,穩恒磁場作用可降低熔體對流和第二相液滴的運動速度,從而減輕偏析,但僅外場施加只能減輕宏觀偏析,不能制備完全均質的難混溶合金。綜上,難混溶合金的多種制備方法都存在限制,制備大塊均質難混溶合金仍需輔以新的制備手段。

近年來三元或多元難混溶合金受到研究者的關注,添加第三組元可以降低液-液相間界面能,減小彌散相液滴的尺寸。而難混溶合金的宏觀重力偏析主要是由彌散相液滴的Stokes運動引起的,Stokes運動的終端速度與彌散相液滴直徑的平方成正比,凝固初期的液滴尺寸越大,宏觀偏析越嚴重[15,18]。因此液滴形核初期尺寸的減小,有利于降低宏觀偏析的速度,促進難混溶合金的均質化。Kaban等[19]對(Al0.345Bi0.655)90X10 (X=Cu、Si、Sn)三元體系液相分離進行了研究,Cu與Si增大了Al/Bi液-液相界面能,而Sn降低了界面能。張宏聞等[20]研究了第三組元Si、Sn和Pb對Al-Bi難混溶合金凝固組織的影響,3種元素均可減小富Bi相液滴的粒徑。何杰等[21]將Si和Cu元素添加到Al-Bi難混溶合金中,Si或Cu的添加增大了液滴的臨界粒徑。添加組元的另一種方式是加入固相顆粒,Kaban等[22]添加陶瓷顆粒TiB2到Al91Pb9合金中,TiB2顆粒成為異質形核劑,細化了富Pb液滴的尺寸。Sun等[23,24]證明了TiC形核粒子的添加有效地抑制了Al-Pb和Al-Bi合金的分層。本文作者[25]向Cu-Pb合金中加入稀土元素La, La與Pb生成高熔點的化合物形核質點,促進了彌散相的形核并抑制了宏觀偏析。

計算機模擬是研究難混溶合金液-液分離機制,判斷制備方法作用機制的重要手段。難混溶合金數值模擬主要分為相場法、群體動力學法和分散粒子法3種。相場法只能定性或者半定量地模擬微觀組織的演變規律。Nestler等[26]建立了難混溶合金凝固的相場模型,對其相變過程進行模擬。Farjami等[27]采用相場法模擬了Al-Bi合金體系中富Bi液滴的粗化和Al晶粒的生長。群體動力學法是一種統計性模擬方法,通過定義尺寸分布函數描述液-液相變的組織演變過程。Ratke[28]采用群體動力學法分析了Al-Pb 合金在微重力條件下的Ostwald 熟化和Marangoni 凝并過程。Zhao等[29]和Li等[30]建立了難混溶合金亞快速凝固組織演變模型,提出決定難混溶合金凝固組織的關鍵因素為熔體對流、液滴遷移和液滴形核。群體動力學法能夠分析影響因素的變化,但不能直觀反映第二相的空間分布。分散粒子法最初由Ratke等[1]提出,通過追蹤每個液滴的形成、長大和運動、碰撞等行為模擬難混溶合金凝固過程,由于計算量巨大很少被采用。本文作者等[18]近期提出一種改進的分散粒子模擬方法,擬應用于本研究的數值模擬工作中,通過分級運算減少單次計算量,可直觀地分析液滴空間分布的演變過程。

本工作擬采用稀土元素Ce作為第三組元添加入Al-Bi難混溶合金,研究Ce添加所自生成的化合物形態,以及其對Al-Bi合金液-液相分離行為的影響,并采用分散粒子法對Al-Bi合金Ce添加前后的液-液分離過程進行數值模擬,討論富Bi彌散相的分離與偏析過程,進一步理解稀土元素在難混溶合金凝固過程中的作用機制。

本實驗所配制成分為Al-20%Bi-2%Ce的合金(質量分數),采用純金屬Al (99.99%Al, 0.003%Si, 0.003%Fe, 0.005%Cu),純金屬Bi (99.95%Bi, 0.01%Pb, 0.02%Fe, 0.03%Ag)與純金屬Ce (99.9%Ce)為原料。將所配置的多組純Al與純Bi金屬塊分別置入尺寸為直徑20 mm、長90 mm的剛玉坩堝中,在Ar氣保護下經感應加熱熔煉至1200 ℃,再在熔體中加入用Al箔包裹的稀土元素,保溫5 min,待熔體均勻后,停止加熱并在Ar氣保護下冷卻,測試其冷卻過程中的溫度變化,當溫度降至800 ℃時,取出一組試樣進行水中液淬,其余試樣繼續在保護氣氛中自然空冷凝固,凝固試樣尺寸約為直徑20 mm、長40 mm。經估算液淬與空冷2種冷卻方式試樣的冷卻速率分別為150和3 ℃/s。采用同樣方案分別制成含稀土的Al-Bi-Ce合金與不含稀土的Al-Bi合金樣品,并將試樣沿縱向截面剖開,進行磨制和拋光處理后,分別在SSX-550掃描電鏡(SEM)與Ultra Plus場發射掃描電鏡(FESEM)下進行組織觀察,同時通過電鏡內置能譜儀(EDS)對凝固組織中的相成分進行成分分析,對彌散液滴形成的富Bi相粒子進行尺寸統計。在室溫下,采用MMU-5G銷盤磨損試驗機對合金錠進行耐磨性能測試,施加載荷為10 kg,加載速度為32 mm/s。

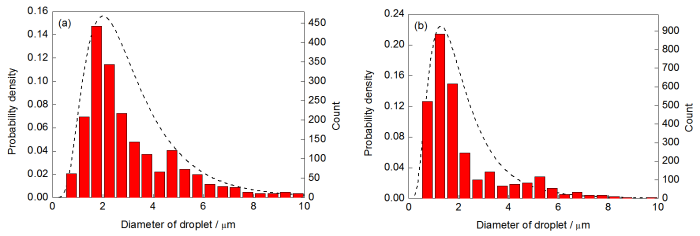

Al-Bi合金的凝固組織中富Bi相的宏觀空間分布主要由液-液分離過程所決定。圖1所示為Al-Bi合金在添加稀土Ce元素前后的液淬組織與自然凝固組織對比,圖中黑色為富Al基體,白色為富Bi相。分別對Al-Bi合金和Al-Bi-Ce合金在凝固過程中的同一溫度(800 ℃)熔體進行液淬,合金液淬組織如圖1a和b所示。Al-Bi合金在添加稀土元素后,富Bi液滴的數量顯著增加,液滴的尺寸相應減小,富Bi相的分布更加均勻彌散。而在自然冷卻的凝固組織中可以觀察到同樣的趨勢,Al-Bi-Ce合金的富Bi液滴數量較多,尺寸較小,表明最終凝固組織中的富Bi相分布取決于凝固早期的液滴數量與尺寸。圖2所示為添加稀土Ce元素前后的液淬組織與自然凝固組織中富Bi相尺寸的概率分布統計結果,柱狀圖為各直徑區間內的彌散液滴數量分布(統計為1 mm2截面中的數量,每個區間0.5 μm),虛線為據此擬合的對數概率密度分布。在液淬組織中,添加稀土Ce前后的富Bi液滴直徑概率分布分別以2.01和1.27 μm為概率密度最大點。Al-Bi合金中的多數彌散相液滴趨于集中在4 μm以下的粒徑范圍內,而Al-Bi-Ce合金則集中于2 μm以下的粒徑范圍內。由圖可知,Al-Bi-Ce合金在添加稀土后,富Bi液滴在單位體積內的數量更多,尺寸趨向于向小尺寸集中。此外,概率分布的柱狀圖表明,液滴尺寸并不是完全服從于單峰的偏態分布,而呈多峰的特征,其中Al-Bi合金對應的峰值出現在1.75和4.75 μm處,Al-Bi-Ce合金對應的峰值出現在1.25、3.25與4.75 μm處。

圖1 Al-Bi合金與Al-Bi-Ce合金的液淬組織與空冷凝固組織

Fig.1 Microstructures of Al-Bi (a, c) and Al-Bi-Ce (b, d) alloys after liquid quenching (a, b) and natural cooling (c, d)

圖2 Al-Bi合金與Al-Bi-Ce合金液淬組織中的彌散相粒徑分布

Fig.2 Size distributions of the dispersed droplets in Al-Bi (a) and Al-Bi-Ce (b) alloys after liquid quenching (The bars represent the counts of droplets in the cross-section region of 1 mm2, and the dotted lines represent the log-normal distribution of probability density)

圖3 Al-Bi-Ce合金的SEM像和EDS分析

Fig.3 SEM image (a) and EDS analyses (b) of Al-Bi-Ce alloy

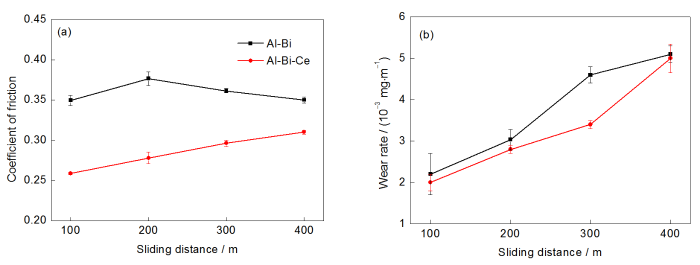

稀土Ce的添加改善了Al-Bi難混溶合金的凝固組織,這有利于提高合金的耐磨性。圖4為Al-Bi和Al-Bi-Ce合金試樣在載荷為100 N、加載速度為32 mm/s下的摩擦系數和磨損量隨磨損距離的變化。由圖4a可知,隨著磨損距離的增大, Al-Bi-Ce合金的摩擦系數增大,而Al-Bi合金的摩擦系數先增大后減小。由于Al-Bi難混溶合金中彌散相偏析程度大,富Bi相液滴在基體中分布不均勻,因此Al-Bi難混溶合金的摩擦系數出現了波動現象。而將Ce元素添加入合金后,促使軟質富Bi相液滴均勻分布在Al基體中,更好地起到軟質相的潤滑作用,降低了其摩擦系數。因此在相同的磨損距離下,Al-Bi-Ce合金的摩擦系數均小于Al-Bi合金的摩擦系數。如圖4b所示,隨著磨損距離的增大,Al-Bi和Al-Bi-Ce合金的磨損量均增大,在相同的磨損距離下,Al-Bi-Ce的磨損量小于Al-Bi的磨損量。Al-Bi-Ce含有CeBi2相,其在磨損過程中起到了強化基體的作用,再結合富Bi相均勻化后摩擦系數的降低,共同降低了磨損量,提高了合金的耐磨性能。

圖4 Al-Bi和Al-Bi-Ce合金的摩擦系數和磨損量隨磨損距離的變化

Fig.4 Coefficient of friction (a) and wear rate (b) as a function of sliding distance in Al-Bi and Al-Bi-Ce alloys

本工作采用在難混溶區溫區液淬取樣的方法,對不同成分合金在液-液分離前期同一溫度下的富Bi液滴數量和尺寸分布進行了統計。接下來將采用分散粒子法數值模擬富Bi液滴在此之后的生長、碰撞和凝并過程,模擬結果直接給出彌散相在不同時間點的空間分布情況。并將模擬結果與實驗最終凝固組織進行對比,由此分析富Bi液滴在凝固過程中的偏析行為。難混溶合金中彌散相液滴的運動和生長行為,受多種因素影響,熔體在凝固過程中各部位溫度、流動速度和溶質濃度都不同,因此不同位置的液滴密度、生長速度和受力也不同。本工作在模擬彌散相液滴運動的模型中,將考慮熔體的運動、傳熱與傳質對液滴行為的影響,因此分析所采用的模型將包括熔體模型與液滴運動模型2部分。

凝固試樣為直徑20 mm、長40 mm的圓柱。因坩堝和熔體為圓柱體,本模型設為不可壓縮流動的2D軸對稱模型,模擬熔體的1/2縱截面,模型尺寸為10 mm×40 mm,設半徑方向為x軸,y軸方向垂直向上。假設模型左邊為絕熱邊界條件,代表熔體的中心。其余邊界采用第二類邊界條件,分別假設底邊的表面熱流為-30 W/m2,右邊-30 W/m2,頂邊為-15 W/m2。熔體的初始溫度為800 ℃。經測試,實驗凝固過程中,熔體冷卻經過難混溶區的冷卻速率為3 ℃/s。與此對比,模擬中熔體平均溫度的變化和實驗中熱電偶測量的結果一致。本工作所用的熔體運動模型方程[31]如下所示:

(1) 連續性方程

式中,

(2) 動量方程

式中,η 表示黏度,ρ表示密度,

(3) 溫度方程

式中,T為溫度,c為比熱容,Q為熱量。

(4) 濃度方程

式中, xBi 代表熔液中Bi的濃度;DBi 為基體中Bi元素的擴散系數;RBi為基體中Bi相濃度,表示因富Bi液滴生長而使基體中Bi濃度減少的源項。

對難混溶區內800 ℃時Al-Bi合金與Al-Bi-Ce合金液淬試樣金相組織分別進行分析,統計液淬試樣中的顆粒數量密度,以此估算熔體中此時刻的單位體積富Bi液核數量。進而采用分散粒子法數值模擬不同形核率情形下的富Bi液滴生長、碰撞和凝并過程,模擬液滴的初始數據根據液淬試樣中液滴尺寸分布設置。分散粒子法記錄了每一個液滴的信息,設液滴為球狀,每一個液滴的粒徑、空間位置、運動速度和所屬網格在模擬中分別在數據庫中記錄,由此模擬結果直接給出不同時間步全部液滴的位置和速度,畫出富Bi相在不同時間點的空間分布圖像。模型中2種液相的物理性質均隨冷卻過程中溫度和濃度的變化而變化,不同位置的富Bi相液滴和基體液相在模擬中所調用的黏度、密度等物理性質取決于其所在網格的熔體狀態。

本工作采用3D的模型來描述液滴的空間分布,從而準確地判斷液滴間的碰撞距離。根據上述的2D熔體模型尺寸確定液滴運動模型的3D空間尺寸為10 mm×40 mm×1 mm。液滴可在溫度場作用下進行Marangoni運動,及在重力場作用下進行Stokes運動。

顆粒的運動可基于Newton第二運動定律描述液滴在不同受力下的運動行為:

式中,g代表重力加速度,ρp 為富Bi液相密度,

下沉力

式中,

在黏性流體中運動的液滴受到黏滯拖拽力的作用,如下式所示[32]:

式中,R為液滴半徑;

難混溶合金中彌散相液滴的Marangoni運動是由液滴的界面張力梯度引起,張力梯度可由溫度梯度引起,本工作中溫度梯度導致的液滴所受Marangoni力公式為[33]:

式中,

富Bi相液滴的擴散生長速率公式為[32]:

式中,

式(4)中Bi相濃度可以表示為:

因液滴數量巨大,所需計算量過大,本工作模擬采用分級計算的方法,一級空間尺寸為100 μm×400 μm×100 μm,二級空間尺寸為1000 μm×4000 μm×1000 μm,三級空間尺寸為10000 μm×40000 μm×1000 μm。每級空間包括100個下級空間。模擬總空間初始液滴數最多可達3.5×107個,當液滴總數量在1×106之上時同時計算一二級空間,液滴只考慮與同空間其它液滴的碰撞關系。每個空間單獨設數據庫,當一部分液滴因運動移至其它空間的坐標中,將移出液滴的相應數據轉入新的空間數據庫。當液滴總數量降至1×106以下后同時計算二三級空間,三級空間的xy截面對應于試樣整個熔體縱截面的一半。

圖5為熔體平均溫度為800 ℃時,所計算模型區域的溫度場和熔體流場分布情況。所模擬區域左側為試樣中心軸線,右側為試樣熔體外壁。由圖可知,溫度場高溫區域集中在熔體的中上部,由于熔體的溫度差和重力作用,在熔體中產生了自然對流,熔體內側流動方向向上,外側流動方向向下。由于熔體的自然對流,懸浮于其中的彌散相液滴遷移也不可避免地受熔體流動的影響。此外液滴的物理性質受溫度影響較大,熔體不同區域的溫度差別也將對液滴的運動行為產生影響。

圖5 模擬區域的溫度場和熔體流場

Fig.5 The temperature field (a) and flow velocity field (b) in model

模型記錄了所有液滴的位置和速度,最后展示了整個粗化過程。在冷卻過程中,富Bi相液滴的熱物理性質隨溫度和時間的變化而變化,因此在試樣各部位呈現不同的特征。圖6為Al-Bi合金凝固過程中彌散相的空間分布,其中6a~e為Al-Bi合金在不同時間點的液滴分布圖,圖6f~j為添加稀土后的Al-Bi-Ce合金的液滴分布圖。由圖可知,在模擬最初0 s時,有無稀土添加的合金中富Bi液滴都是均勻彌散分布的。在模擬至0.5 s時,Al-Bi合金中的富Bi相液滴的尺寸已經明顯大于Al-Bi-Ce合金中的液滴,說明Al-Bi合金中液滴的粗化速度較快。在模擬至1 s時,Al-Bi合金中富Bi相液滴的尺寸進一步增大,雖然Al-Bi-Ce合金中富Bi相液滴也有粗化,但相對尺寸較小,仍均勻分布在基體中。因宏觀偏析不明顯,圖6a~c與f~h給出的是液滴分布二級空間的截面(1000 μm×4000 μm)。在模擬至2 s時由于出現了宏觀偏析,圖6d與i分別給出了模型完整的液滴分布三級空間截面(10000 μm×40000 μm)。Al-Bi合金產生了較顯著的宏觀偏析,已經有較多的大尺寸富Bi液滴沉淀在液滴底部。由此可知,宏觀偏析的產生主要源自液滴的Stokes運動沉積。而Al-Bi-Ce合金中的宏觀偏析明顯較輕,只有較少液滴在底部聚集,富Bi液滴整體上仍較彌散地分布在基體中。當模擬至3 s時,2種合金的底部均有富Bi液滴沉積,但無稀土情形沉積量較多。此時可見熔體的右上部富Bi液滴數量較少,這有2方面的原因,一是根據溫度場分布熔體外側溫度較低,因此Marangoni的運動方向是向內側運動。二是右上側的溫度比其之下的溫度高,且溫差較大,因此產生的自然對流速度較大,運動方向向下,進一步減少右上側的富Bi液滴,加大了宏觀偏析。在添加稀土的Al-Bi-Ce合金中,雖然有同樣的粗化和偏析趨勢,但進行速度相對較慢,宏觀偏析相對較輕,試樣各處仍有大量的彌散分布的液滴。由上可知,在不同時間點下Al-Bi-Ce合金中的富Bi液滴的粗化速度均小于Al-Bi合金。由前述實驗結果可知,在Al-Bi-Ce合金中Bi與Ce元素通過化學反應原位生成CeBi2相,作為形核質點促進富Bi液滴形核。因形核率提高,在同一溫度下的平均液滴尺寸減小,小尺寸液滴的Stokes和Marangoni運動速度均降低。在相同溫度下,富Bi相液滴的粒徑越小,液滴間的凝并速度就越低,越容易制備均質的Al-Bi合金。

圖6 數值模擬添加Ce對Al-Bi合金凝固過程中彌散相空間分布的影響

Fig.6 Spatial microstructure evolutions in Al-Bi alloys (a~e) and Al-Bi-Ce alloys (f~j) at time of 0 s (a, f), 0.5 s (b, g), 1 s (c, h), 2 s (d, i), 3 s (e, j)

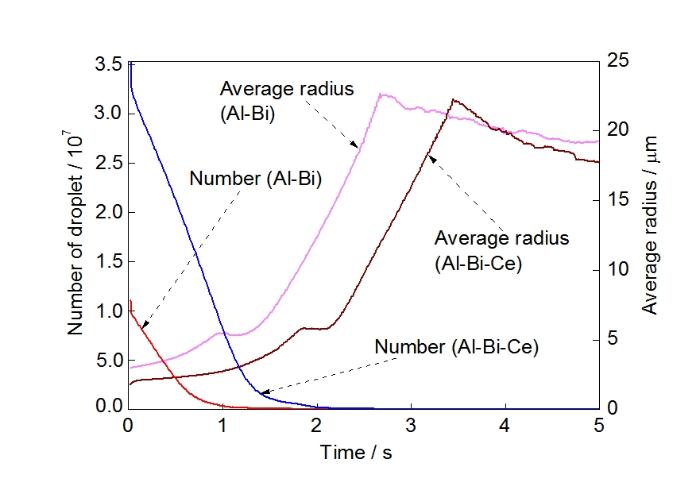

圖7為Al-Bi合金和Al-Bi-Ce合金中富Bi相液滴的平均粒徑和液滴數量隨時間的變化曲線。由圖可知,由于形核率的不同,Al-Bi-Ce合金中富Bi相液滴的數量在初期就顯著高于Al-Bi合金中富Bi相液滴的數量,Al-Bi合金和Al-Bi-Ce合金熔體中初始富Bi相液滴數量分別約為1×107個和3.5×107個,隨凝固時間的增加,液滴數量逐漸減少。2者分別在0.7和1.4 s左右數量的減少趨于平穩。雖然Al-Bi-Ce合金液滴數量下降速度較快,但其總數量一直高于Al-Bi合金。因此Al-Bi-Ce合金中富Bi相液滴的尺寸小,其運動速度慢,液滴間的碰撞幾率就小,因此粗化速度較慢。Al-Bi-Ce合金在3 s前的液滴平均半徑一直小于Al-Bi合金,如Al-Bi合金中的富Bi相液滴在1 s時,平均粒徑增長到5.45 μm左右,而Al-Bi-Ce合金中的富Bi相液滴在1 s時,平均半徑約為2.74 μm。液滴平均直徑隨凝固時間的增加而增大,達到一個頂點后開始下降,這是因為多數大尺寸液滴沉積在底部并合并(在實際凝固中會產生富Bi相分層),只有少量的小液滴還能保持在基體中彌散分布,使平均液滴半徑下降。Al-Bi-Ce合金中的液滴平均半徑在前期一直小于Al-Bi合金,后期因為底部偏析聚集吸收了Al-Bi合金中的大尺寸液滴,Al-Bi-Ce合金的平均液滴半徑在3.4 s左右短時間高于Al-Bi合金,但隨后再次小于Al-Bi合金。

圖7 Al-Bi合金添加稀土Ce前后平均液滴半徑及液滴數量隨時間變化

Fig.7 Average radius and number of droplets in Al-Bi and Al-Bi-Ce alloys as a function of time

圖8為Al-Bi和Al-Bi-Ce合金中富Bi相液滴尺寸分布隨時間的變化。在凝固初期1 s時,Al-Bi合金中富Bi相液滴半徑的分布峰值位于3.51 μm左右,Al-Bi-Ce合金中由于CeBi2棒狀顆粒的異質形核作用,富Bi相液滴半徑的分布峰值位于2.76 μm左右,2者的分布范圍均主要在10 μm之內。當模擬至2 s時,Al-Bi合金與Al-Bi-Ce合金中的液滴半徑的分布峰值分別位于9.87和4.65 μm,其尺寸差別有所擴大,Al-Bi合金的液滴半徑主要分布范圍擴大至20 μm之上。隨著時間的增加,由于富Bi相液滴間的碰撞與凝并,液滴半徑的分布越來越寬,在3 s時,Al-Bi-Ce合金中富Bi相液滴半徑主要分布在20 μm之下,主要的峰值出現于12.87 μm。而3 s時Al-Bi合金中富Bi相液滴半徑分布在30 μm以內,分布較分散,峰變為2個,分別為8.43和20.21 μm。在凝并后期,富Bi相液滴的粒徑出現多峰分布,在實驗結果統計結果中也發現同一現象。模擬至5 s時,Al-Bi合金與Al-Bi-Ce合金均出現了3個分布峰,Al-Bi合金的最高峰在12 μm,Al-Bi-Ce合金的最高峰在5 μm。Al-Bi合金的半徑主要分布范圍擴大至40 μm,而Al-Bi-Ce合金則在30 μm以內。圖8中折線表示實驗中自然凝固試樣中的液滴尺寸分布。由于模擬中熱物理性質的誤差,以及實際實驗中的多種影響因素,實驗值與模擬值很難完全對應。但本工作中2者對比,體現了顆粒尺寸變化的相似趨勢。對比實驗凝固組織和模擬結果,2者均在凝固后期出現了多峰分布,峰值隨尺寸增加由高向低排列。實驗與模擬結果中的液滴尺寸分布范圍大致相同,實驗凝固組織中小尺寸區域的概率密度較高,這可能是由于凝固組織統計結果受偏晶反應所生成的細小偏晶富Bi相影響,增加了統計數量,但偏晶相不是液-液分離的反應產物,此為統計誤差。總體上數值模擬的結果與實驗統計的結果相一致。

圖8 Al-Bi合金與Al-Bi-Ce合金在不同時間點的液滴半徑尺寸分布

Fig.8 Evolution of a droplet radius distribution with time for Al-Bi (a) and Al-Bi-Ce (b) alloys

熔體自然對流受重力驅動,受溫度差導致的密度差影響,熔體對流對富Bi相液滴的運動有一定影響,但很難在富Bi相液滴的空間分布上直觀體現。因此根據圖5所示的熔體溫度與流場分布特點,將試樣熔體分為內外2部分,分別對液滴尺寸進行統計:內側為熔體中心區域,主要流動方向向上;外側為熔體外圍區域,主要流動方向向下。圖9所示為Al-Bi和Al-Bi-Ce合金中心區域和外圍區域的液滴半徑分布對比圖。由圖可知,在Al-Bi合金熔體內側的小尺寸富Bi相液滴數量比外側多,這是因為內側熔體向上流動,與富Bi液滴運動方向相反,有助于降低液滴運動速度和凝并速度。同時各區域富Bi液滴生長相關的物理參數與溫度相關,熔體內側溫度較高,液滴的生長粗化速度比低溫區域慢。雖然Marangoni運動有助于液滴向內側的高溫區聚集,但由模擬結果可知其影響小于熔體流動帶來的影響。由此可知,Al-Bi合金的宏觀偏析不只存在于重力方向上,在水平方向也存在富Bi液滴尺寸和數量上的偏析。在Al-Bi-Ce合金中因為富Bi液滴尺寸小,粗化速度慢,因此熔體內側與外側的尺寸差別相對較小,在水平方向上形成的偏析也較小。

圖9 Al-Bi合金與Al-Bi-Ce合金熔體內部與邊緣的液滴半徑尺寸分布對比

Fig.9 Comparison of radius distribution between inner part and outer part in Al-Bi, 2 s (a) and Al-Bi-Ce, 2.5 s (b) alloys

(1) Al-Bi合金在添加稀土元素Ce后,富Bi液滴的形核率提高,液滴數量顯著增加,液滴的尺寸相應減小,富Bi相的分布更加均勻彌散。形核率的提升源自彌散分布于熔體中的棒狀CeBi2相,CeBi2相成為富Bi液滴非均質形核的形核質點,從而提高其形核率,進而促進富Bi相的細化和彌散分布。Ce元素添加促使富Bi相在Al基體中均勻分布,改善其潤滑作用,降低了摩擦系數和磨損量,提高了合金的耐磨性能。

(2) 分散粒子法模擬結果表明,在不同時間點下Al-Bi-Ce合金中的富Bi液滴的粗化速度均小于Al-Bi合金,富Bi相液滴的粒徑越小,液滴凝并速度越低。與較快出現宏觀偏析的Al-Bi合金相比,Al-Bi-Ce合金中雖然有同樣的粗化和偏析趨勢,但進行速度相對較慢,宏觀偏析相對較輕,在凝固后期試樣各處仍有大量的彌散分布的液滴。液滴平均直徑隨凝固時間的增加而增大,達到一個頂點后開始下降,雖然Al-Bi-Ce合金液滴數量下降速度較快,但其總數量一直高于Al-Bi合金,其液滴的平均尺寸也在前期較長時間內小于Al-Bi合金。與Al-Bi合金相比,Al-Bi-Ce合金中的液滴分布更趨向小尺寸集中。隨著凝固的進行,液滴的尺寸分布范圍擴大,峰值右移,且在后期出現尺寸的多峰分布,其峰值隨液滴尺寸增加由高向低排列。數值模擬與實驗統計的結果相近,趨勢相似。熔體內外兩側的模擬結果對比表明,自然對流對富Bi相液滴的運動有顯著影響,使Al-Bi合金在水平方向也存在富Bi液滴尺寸和數量上的偏析。而在Al-Bi-Ce合金中,因為富Bi液滴尺寸小,粗化速度慢,因此在水平方向上形成的偏析較小。

1 實驗方法

2 實驗結果

圖1

圖2

圖3

圖4

3 分析討論

3.1 凝固過程中的熔體模型

3.2 液-液相分離過程中彌散相液滴運動模型

3.3 Al-Bi與Al-Bi-Ce合金液-液相分離過程的分散粒子法模擬結果

圖5

圖6

圖7

圖8

圖9

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號