吉華1,2, 鄧運來 ,3, 徐紅勇2, 郭偉強2, 鄧建峰2, 范世通3

,3, 徐紅勇2, 郭偉強2, 鄧建峰2, 范世通3

1. 中南大學輕合金研究院 長沙 410083

2. 航天工程裝備(蘇州)有限公司 蘇州 215100

3. 中南大學材料科學與工程學院 長沙 410083

摘要

以AlSi5焊絲作為填充材料,采用冷金屬過渡(CMT)焊接技術對5182-O/HC260YD+Z異種材料進行搭接熔釬焊,借助OM、XRD、SEM、EDS分析了不同工藝參數下搭接接頭的宏觀形貌及微觀組織特征,并對接頭顯微硬度及剪切強度進行了測試。結果表明,焊接線能量通過影響釬焊界面IMCs層厚度進而影響接頭性能及斷裂類型;當送絲速率為5 m/min、焊接速率為9 mm/s時,IMCs層厚度約為6 μm,接頭剪切強度可達160 MPa;接頭斷口形式分為“熔焊界面型”及“釬焊界面型”,近起弧處均為“熔焊界面型”斷口,隨著焊接線能量增加,釬焊界面IMCs層厚度增加,近收弧處斷口類型逐漸由“熔焊界面型”向“釬焊界面型”演變;當焊縫單位長度上焊機輸出功為150~210 J/mm時,IMCs層厚度小于9 μm,接頭剪切強度較好,且較易獲得“熔焊界面型”斷口。

關鍵詞: 鋁合金/鋼搭接接頭 ; 冷金屬過渡焊 ; 金屬間化合物 ; 焊接線能量 ; 剪切強度

能源、環境、安全是當今世界倡導的主題,進而催生汽車、船舶及軌道交通等行業輕量化趨勢[1,2,3,4]。Al及鋁合金因具有密度小、比強度高、易加工等優異性能而成為極具應用前景的輕量化材料,而鋼在對強度要求較高的結構件中仍具有不可替代的地位,因此,鋁合金和鋼組合是當前廣泛采用的輕量化方案,其連接技術是關鍵,并成為異種材料連接領域的研究熱點[5,6,7,8,9]。目前,鋁合金/鋼連接多采用鉚接[10]、電阻焊[11]、電子束焊接[12]、激光焊[13,14]等連接技術,但均存在接頭強度低、易斷裂等缺點。由于鋁合金/鋼的物理、化學性能等差異較大,導致其相容性、線膨脹系數以及熱敏感度等差異顯著,對于傳統的熔焊技術(熔化極惰性氣體保護焊、鎢極惰性氣體保護焊等)而言,焊接過程中較大的熱輸入,易于生成大量金屬間化合物(intermetallic compounds,IMCs),極大削弱了接頭力學性能,焊后殘余應力及變形均較大[15,16,17,18,19]。因此,采用一種低熱輸入的焊接工藝以降低IMCs生成量、焊后殘余應力及變形,進而達到良好的接頭性能,成為鋁合金/鋼連接技術的必然要求。

冷金屬過渡(cold metal transfer,CMT)焊技術在熔滴過渡到母材期間,電壓為零,電流也幾乎為零,實現了整個焊接過程高頻率“熱-冷-熱”的過程轉換,因而大幅度降低了焊接過程中的熱輸入[20,21,22,23,24]。同時,焊接過程中電弧的穩定性高,熱輸入低,幾乎無飛濺,間隙橋接能力出色,特別適合于薄板及異種材料連接,尤其是鋁合金/鋼連接[25]。張洪濤[26]將實驗及仿真等手段相結合,研究了純Al與鍍鋅鋼板搭接接頭CMT熔釬焊機理,通過熱力學模型分析,鋁合金/鋼界面主要生成FeAl、Fe2Al5以及FeAl3等IMCs,熱輸入增加可顯著增加IMCs層厚度,但不會改變IMCs種類。Madhavan等[27]研究了6061-T6鋁合金與800雙相鋼CMT熔釬焊工藝參數對微觀組織及性能的影響,接頭中生成大量FeAl3、Fe2Al5等IMCs,IMCs層厚度是影響接頭性能的主要因素。Bruckner[28]選用不同的鋁合金母材(Al-0.4Mg-1.2Si、Al-0.8Mg-09Si、AlMg3和Al-5Mg-Mn)分別與鍍鋅鋼板進行CMT熔釬焊,接頭強度一般在130~175 MPa;IMCs層厚度可顯著影響接頭強度:當IMCs層厚度控制在10 μm以下時,可以獲得良好的熔釬焊接頭;當IMCs層厚度小于2 μm時,接頭脆性斷裂可能性將顯著降低。Adamiak等[29]對比研究了激光釬焊與CMT熔釬焊1050A純Al、DC04+ZE75/75鍍鋅鋼板搭接接頭組織及性能,發現鋁合金/鋼界面金屬間化合物為接頭最薄弱的環節。Cao等[30]研究了6061鋁合金與鍍鋅鋼板、AZ31B鎂合金與鍍鋅鋼板CMT熔釬焊接頭鍍鋅層作用機理,鍍鋅層通過蒸發過程降低異種材料界面區溫度,防止Fe基體過渡熔化,同時改善異種材料間的潤濕性;鋁合金/鋼接頭中沒有鍍鋅層反應形成的釬焊界面層,而鎂合金/鋼接頭存在鍍鋅層反應形成的界面層;因此,鍍鋅層的存在可以改善鋁合金/鋼接頭性能,而對于鎂合金/鋼接頭是不利因素。

目前對于鋁合金/鋼CMT熔釬焊研究多集中在結合機理及IMCs的調控等方面,而焊接線能量對接頭組織及性能的影響規律研究相對較少,此外,單條焊縫上不同位置處的接頭性能差異性的研究更少。本工作以AlSi5 (ER4043)焊絲作為填充材料,采用CMT對5182-O/HC260YD+Z異種材料進行搭接熔釬焊,研究了不同工藝參數下焊縫的宏觀形貌、微觀組織、界面形貌以及力學性能等,并探討了焊接線能量對接頭組織及性能的影響規律以及不同位置處的接頭性能差異性,為鋁合金/鋼CMT連接技術應用提供理論參考。

1 實驗方法

實驗選用AlSi5 (國內牌號ER4043)焊絲作為填充材料,化學成分(質量分數,%,下同)為:Si 5.10,Fe 0.60,Cu 0.30,Mn 0.15,Mg 0.20,Zn 0.10,Ti 0.15,Al余量。5182-O鋁合金抗拉強度為302 MPa,化學成分為:Si 0.20,Fe 0.35,Cu 0.15,Mn 0.50,Mg 4.53,Cr 0.10,Zn 0.25,Ti 0.10,Al余量。HC260YD+Z鍍鋅鋼板抗拉強度為385.7 MPa,化學成分為:C 0.3,Si 0.6,Mn 22,P 2,S 0.5,Ti 0.32,Fe余量;鍍鋅層厚度約為4 μm。焊接試板尺寸均為300 mm×150 mm×3 mm。

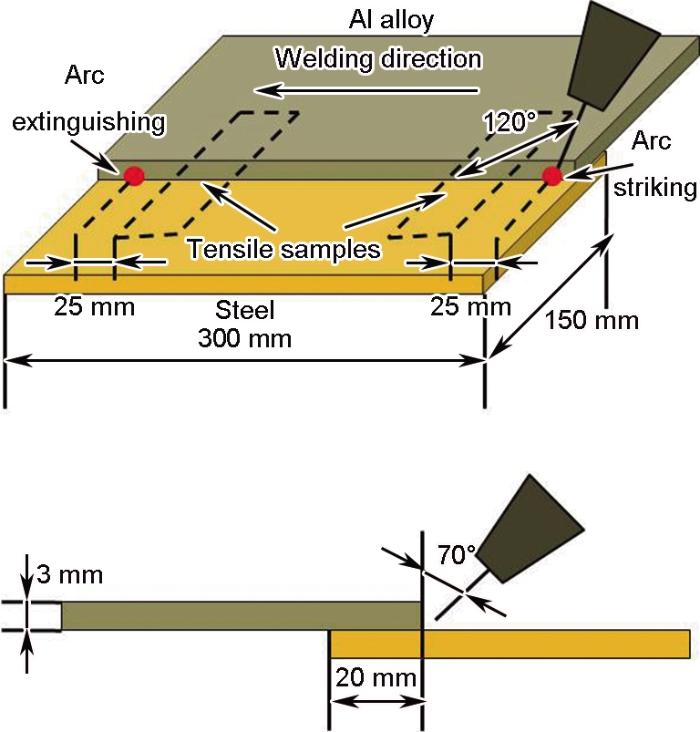

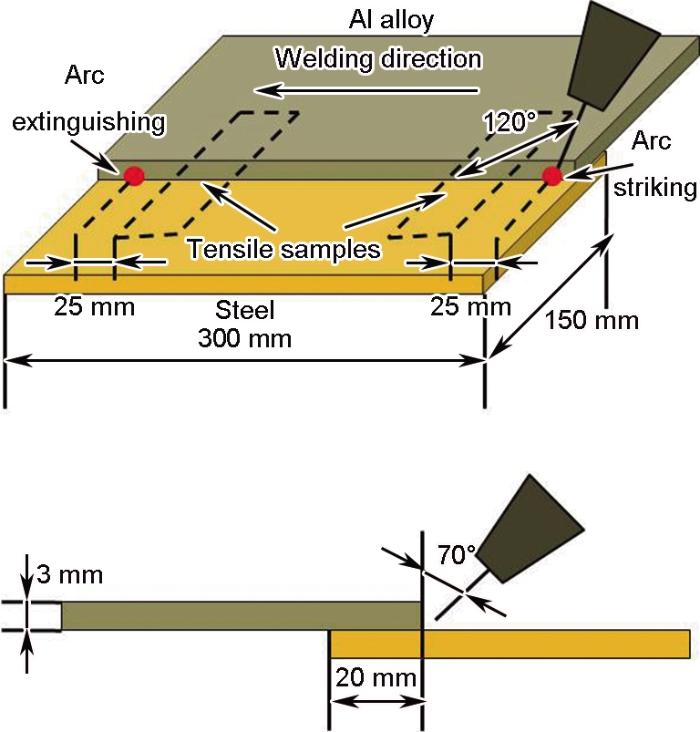

采用Transpuls Synergic 4000冷金屬過渡焊設備將5182-O鋁合金與HC260YD+Z鍍鋅鋼板進行搭接,搭接量20 mm,鋁合金在上,鍍鋅鋼板在下。試樣分組如表1所示,其它工藝參數均保持一致:向鋼側偏移1.5 mm (以減少鋁合金過渡熔化),弧長修正系數0,左焊法,焊槍與平行焊接方向、垂直焊接方向角度分別為120°、70°,保護氣流量為25 L/min,焊接示意圖如圖1所示,為保證拉伸數據準確性,同一組別各焊接試板3副。

表1 5182-O鋁合金與HC260YD+Z鍍鋅鋼板搭接實驗試樣分組

Table 1 Specimen groups of overlap joint of 5182-O and HC260YD+Z

|

Specimen

|

Wire feed speed

|

Welding speed

|

Welding voltage

|

Welding current

|

|

|

m·min-1

|

m·min-1

|

V

|

A

|

|

S1

|

4

|

7

|

16.3

|

64.0

|

|

S2

|

4.5

|

7

|

16.9

|

72.0

|

|

S3

|

5

|

7

|

16.9

|

83.0

|

|

S4

|

5.5

|

7

|

17.3

|

93.0

|

|

S5

|

6

|

7

|

18.3

|

102.0

|

|

S6

|

5

|

5

|

16.9

|

83.0

|

|

S7

|

5

|

6

|

16.9

|

83.0

|

|

S8

|

5

|

8

|

16.9

|

83.0

|

|

S9

|

5

|

9

|

16.9

|

83.0

|

新窗口打開| 下載CSV

圖1

圖1 焊接示意圖

Fig.1 Schematic of welding process

利用Axio.Scope.A1金相顯微鏡(OM)、Rapid IIR原位微區X射線衍射儀(XRD,=0.15418 nm,1°/min)、EVO18掃描電鏡(SEM)及Link-ISIS能譜儀(EDS)分別對接頭微觀組織與成分等進行分析。以釬焊界面/熔焊界面為零點,采用MH-3顯微硬度儀(施加載荷300 g,時間15 s)垂直于釬焊界面/熔焊界面向母材及焊縫區測其顯微硬度,并測得5182-O鋁合金與HC260YD+Z鍍鋅鋼顯微硬度分別為71.1和124.8 HV0.3。采用CRIMIS DDL100萬能試驗機(拉伸速率1 mm/min)分別對接頭近起弧處和近收弧處標準拉伸試樣進行接頭剪切強度測試,取樣位置如圖1所示,接頭近起弧處(近收弧處)同一組別試板(3副)各取一件標準拉伸試樣進行剪切強度測試并取其平均值。

2 實驗結果與分析

2.1 接頭宏觀分區及其XRD分析

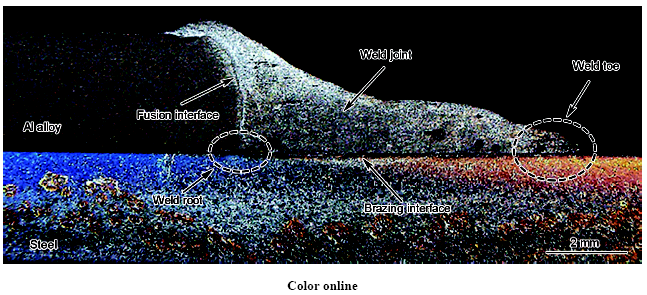

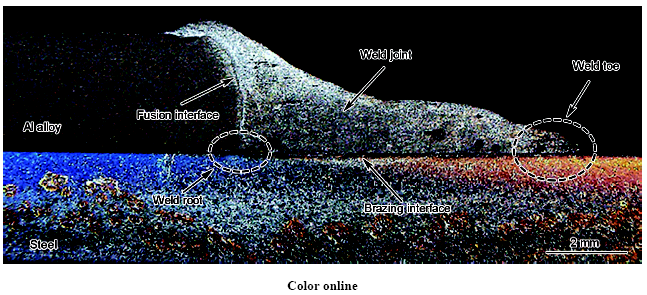

由圖2可知,鋁合金/鋼CMT搭接接頭可分為焊縫區、熔焊界面、釬焊界面及富Zn區4個典型區域。焊縫區多為焊絲材料熔化后凝固而成;由于鋁合金熔點較低,焊縫區與鋁合金母材交界處為熔焊界面;鋼的熔點較高,CMT焊接過程難以使鋼完全熔化,因而焊縫區與鋼母材交界處為釬焊界面;富Zn區多存在于焊趾及焊根處。

圖2

圖2 鋁合金/鋼冷金屬過渡(CMT)搭接接頭典型分區(S3)

Fig.2 Typical zones of an Al alloy/steel CMT lap joint (S3) (CMT—cold metal transfer)

鋁合金/鋼CMT搭接接頭不同區域微區XRD分析結果如圖3所示,檢測范圍為直徑100 μm的圓形。鋁合金/鋼CMT搭接接頭中主要存在α-Al基體相,以及FeAl3、FeAl2、FeAl等金屬間化合物;γ-Fe作為鍍鋅鋼板基材相,主要存在于釬焊界面區;隨著距離釬焊界面越遠,接頭中Fe含量依次減少,FeAl3、FeAl2、FeAl等IMCs逐漸減少;IMCs作為硬脆相,它的存在將顯著降低鋁合金/鋼異種材料接頭的結合性能。

圖3

圖3 鋁合金/鋼CMT搭接接頭不同區域微區XRD譜(S3)

Fig.3 XRD spectra of different regions of an Al alloy/steel CMT lap joint (S3)

2.2 接頭微觀組織分析

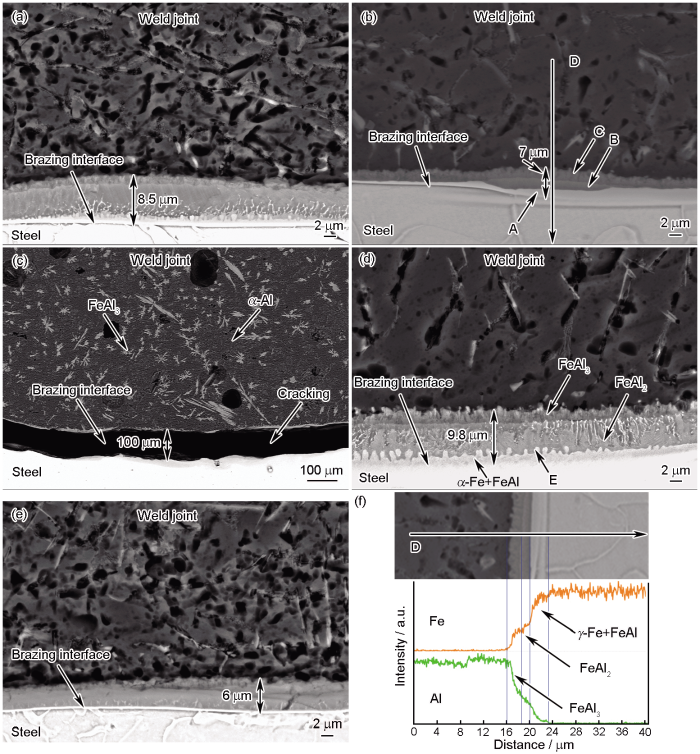

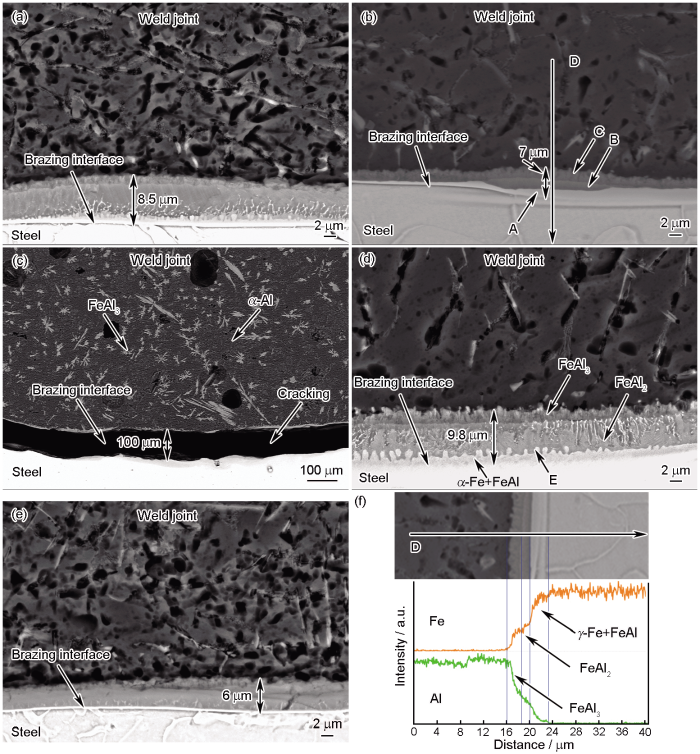

2.2.1 釬焊界面微觀組織

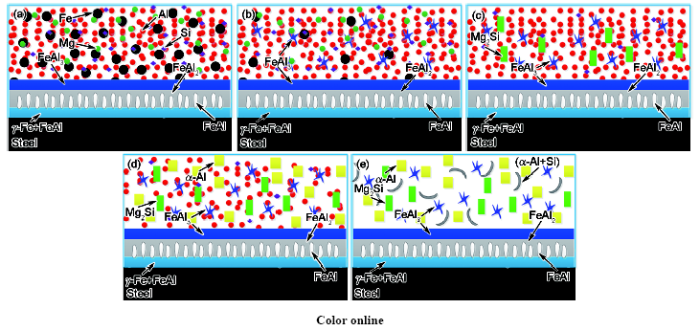

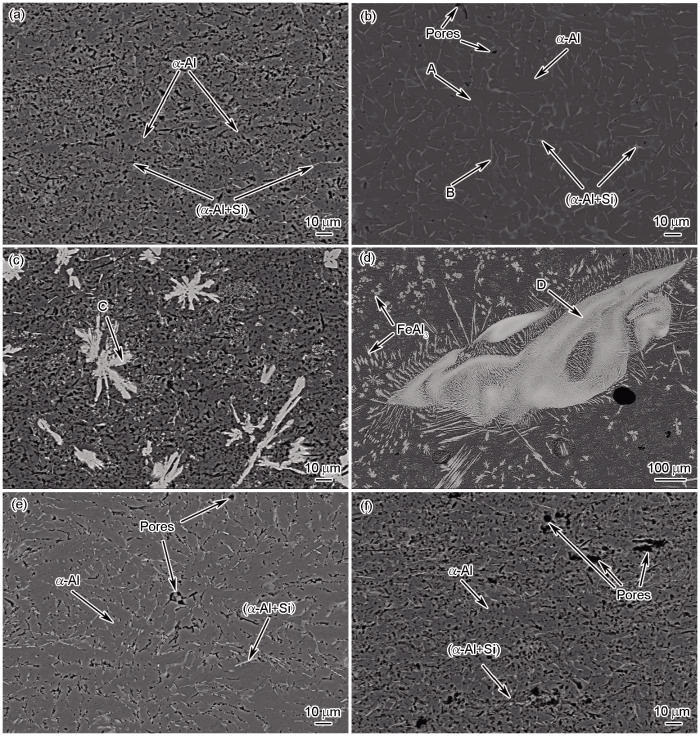

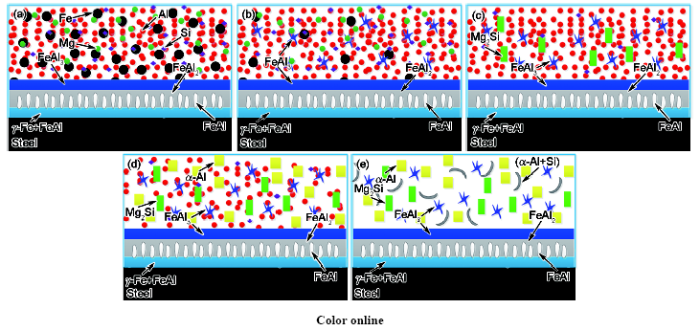

送絲速率、焊接速率對接頭熔焊界面組織的影響如圖4所示,圖中各點EDS分析結果如表2所示,結合XRD結果可知:焊縫區與鋼母材界面為典型的釬焊界面,釬焊界面生成大量的IMCs硬脆相;隨著送絲速率增加或焊接速率減小,焊接線能量增加,釬焊界面IMCs層厚度顯著增加,同時焊縫區FeAl3顯著增加,當送絲速率達到6 m/min (S5),釬焊界面IMCs層最厚(可達數十微米),以致因線膨脹系數差距較大而開裂(裂紋寬度可達100 μm)。大量研究[19,25,26,27,28,30,31,32,33]表明,IMCs層厚度是影響熔釬焊接頭性能的主要因素,通過控制IMCs層厚度可以獲得性能較好的鋁合金/鋼熔釬焊接頭,因此,為獲得性能較好的鋁合金/鋼熔釬焊接頭,焊接線能量不宜過大。釬焊界面區IMCs層物相由鋼母材向焊縫區依次為平面狀初生γ-Fe+FeAl混合相(圖4 A點)、細小柱狀晶FeAl (E點)、平面狀FeAl2相(B點)、非典型柱狀晶FeAl3 (C點)。

圖4

圖4 送絲速率、焊接速率對釬焊界面微觀組織的影響及EDS分析結果

Fig.4 Microstructures and EDS of the brazing interface under different wire feed speeds and welding speeds

(a) S1 (b) S3 (c) S5 (d) S6 (e) S9 (f) EDS along line D

圖5為釬焊界面形成過程示意圖,結合圖4及相圖可知,凝固過程中,隨著釬焊界面Fe(Al)含量及溫度持續變化:近鋼母材側優先從液態熔池(圖5a)中析出初生γ-Fe相(1538~1310 ℃),進而析出的FeAl相(1310~1232 ℃)與初生γ-Fe形成平面狀混合相(圖5b);隨著成分及溫度的繼續變化,依附平面狀初生γ-Fe+FeAl混合相依次逐層生成細小柱狀晶FeAl (圖5c)、平面狀FeAl2相(1169~1160 ℃,圖5d)、非典型柱狀晶FeAl3 (約1160 ℃,圖5e);由于焊接熔池中復雜的能量及成分起伏[34],所有物相并不拘于以上析出順序,尤其是初生γ-Fe、FeAl、FeAl2以及FeAl3等析出溫度重疊或相近,析出順序可能交錯。

表2 圖4各點EDS分析結果

Table 2 EDS of the points in Fig.4

|

Point

|

Atomic fraction / %

|

Possible phase

|

|

|

Al

|

Fe

|

Mg

|

Si

|

Others (C, O et al)

|

|

|

A

|

24.08

|

52.78

|

-

|

0.99

|

22.15

|

γ-Fe+FeAl

|

|

B

|

37.45

|

22.10

|

-

|

1.71

|

38.74

|

FeAl2

|

|

C

|

53.99

|

15.52

|

0.17

|

1.88

|

28.44

|

FeAl3

|

|

E

|

34.94

|

31.98

|

-

|

2.14

|

30.94

|

FeAl

|

新窗口打開| 下載CSV

圖5

圖5 釬焊界面形成過程示意圖

Fig.5 Schematics of the brazing interface formation showing liquid molten pool (a), primary γ-Fe phase, γ-Fe+FeAl mixed phase precipitation (b), fine columnar crystal FeAl precipitation (c), planar FeAl2 precipitation (d) and atypical columnar crystal FeAl3 precipitation (e)

2.2.2 熔焊界面微觀組織

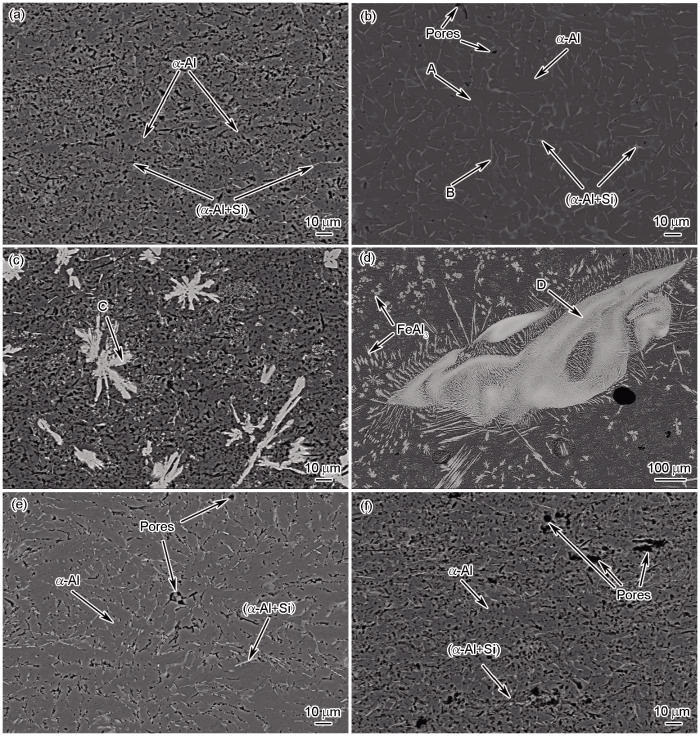

送絲速率、焊接速率對接頭熔焊界面組織的影響如圖6所示。鋁合金母材與焊縫區界面為典型的熔焊界面,熔焊界面焊縫側主要為灰色初生α-Al以及網狀(α-Al+Si)共晶組織,部分區域偏聚有塊狀FeAl3相;隨著送絲速率增加或焊接速率減小,焊接線能量增加,導致鋁合金母材熔化量增加,同時熔焊界面寬度顯著增加。

圖6

圖6 送絲速率、焊接速率對熔焊界面微觀形貌的影響

Fig.6 Microstructures of the fusion interface zones under different wire feed speeds and welding speeds

(a) S1 (b) S3 (c) partial magnification of the area in Fig.6b (d) S5 (e) S6 (f) S9

2.2.3 焊縫區微觀組織

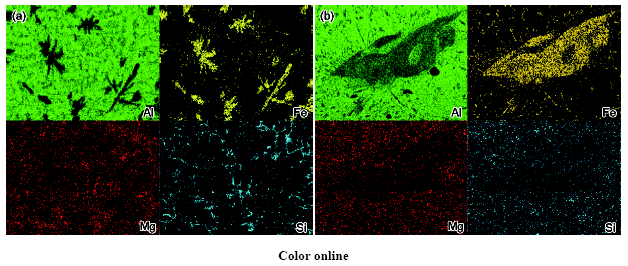

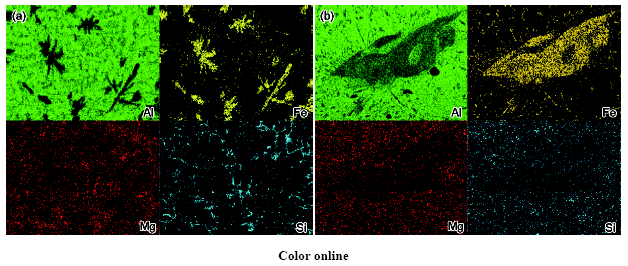

送絲速率、焊接速率對接頭焊縫區組織的影響如圖7所示,圖7c和d面掃描分析結果如圖8所示,圖7中各點EDS分析結果如表3所示。結合XRD分析結果可知:焊縫組織主要為灰色初生α-Al (圖7 A點)以及網狀(α-Al+Si)共晶組織(B點),局部偏聚有梅花狀或針片狀枝晶態的FeAl3相(C點);隨著送絲速率增加或焊接速率減小,焊接線能量增加,焊接過程溶解的Fe量明顯增多,進而焊縫中Fe含量增多,FeAl3相顯著增加,甚至偏聚為大塊FeAl3相(D點)。隨著送絲速率增加或焊接速率減小,焊縫組織先變得細密后又粗大,且焊接速率較大時產生大量氣孔,S3焊縫組織最為細小、致密,這是由于焊接線能量較小時,焊接過程中金屬流動性差,組織較為疏松,易于形成氣孔等缺陷;焊接線能量較大時,焊接熔池在高溫段停留時間過長,組織一般較為粗大。由面掃描分析結果可知,焊縫區較為均勻分布有Mg元素,其來源于熔化的鋁合金母材,多與焊縫區Si元素形成Mg2Si相彌散于焊縫區組織中。

圖7

圖7 送絲速率、焊接速率對焊縫區微觀組織的影響

Fig.7 Microstructures of the fusion zones under different wire feed speeds and welding speeds

(a) S1 (b) S3 (c, d) S5 (e) S6 (f) S9

圖8

圖8 圖7面掃描分析結果

Fig.8 EDS mapping analyses of Fig.7c (a) and Fig.7d (b)

表3 圖7中各點微區EDS分析結果

Table 3 EDS of different points in Fig.7

|

Point

|

Atomic fraction / %

|

Possible phase

|

|

|

Al

|

Fe

|

Mg

|

Si

|

Others (C, O et al)

|

|

|

A

|

96.15

|

0.35

|

0.20

|

1.24

|

2.06

|

α-Al

|

|

B

|

73.97

|

3.42

|

0.20

|

17.40

|

5.01

|

(α-Al+Si)

|

|

C

|

62.72

|

18.50

|

0.18

|

2.53

|

16.07

|

FeAl3

|

|

D

|

62.66

|

19.65

|

0.11

|

2.84

|

14.74

|

FeAl3

|

新窗口打開| 下載CSV

圖9為焊縫區冶金過程示意圖,結合圖7及相圖可知,凝固過程中,隨著焊縫區成分及溫度持續變化,FeAl3 (約1160 ℃)率先均勻形核于液態熔池中(圖9b);Mg2Si相(約1085 ℃)多均勻析出于熔池中(圖9c);初生α-Al相(577~660 ℃)大多以非均勻形核方式依附于FeAl3、Mg2Si形核長大(圖9d);隨著熔池成分及溫度的繼續變化,當滿足共晶條件時,生成網狀(α-Al+Si)共晶組織(約577 ℃,圖9e);由于焊接熔池中復雜的能量及成分起伏,所有物相并不拘于以上析出順序,尤其是FeAl3和初生α-Al等析出溫度重疊,析出順序可能交錯,部分物相甚至發生偏聚(如FeAl3相)。

圖9

圖9 焊縫區冶金過程示意圖

Fig.9 Schematics of welding area metallurgical process showing liquid molten pool (a), primary γ-Fe phase and γ-Fe+FeAl mixed phase precipitation (b), fine columnar crystal FeAl precipitation (c), planar FeAl2 precipitation (d) and atypical columnar crystal FeAl3 precipitation (e)

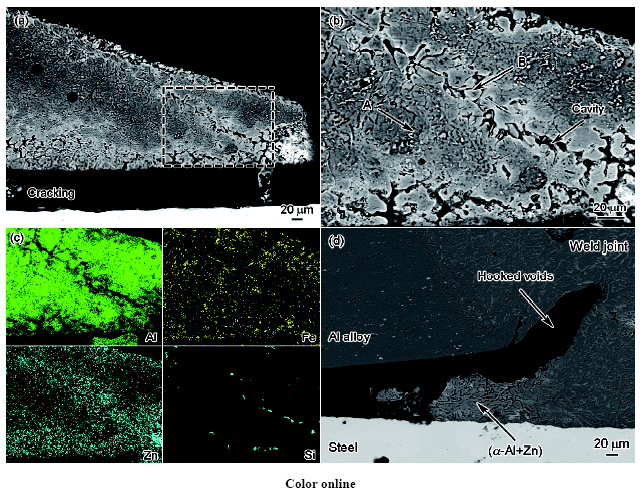

2.2.4 富Zn區微觀組織

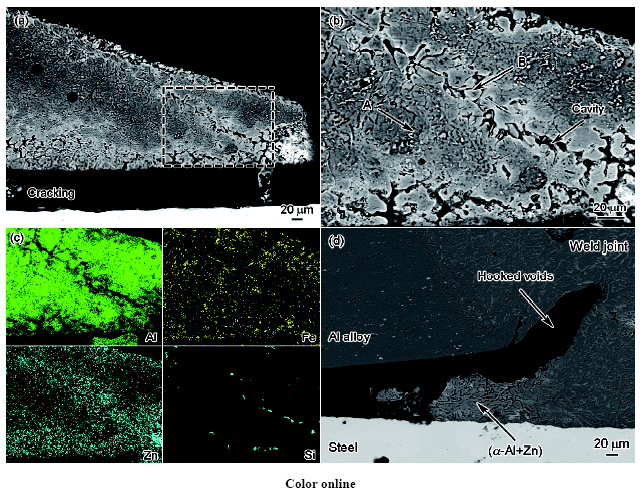

鍍Zn鋼板表層鍍Zn層(Zn熔點為419.58 ℃)在焊接過程中,極易揮發并遇冷態母材冷卻,同時在電弧推力作用下易將鍍Zn層推向焊趾及焊根最終形成富鋅區。典型富Zn區微觀組織如圖10所示,圖中各點EDS分析結果如表4所示。結合圖10及相圖可知,富Zn區凝固過程中,初生α-Al相(A點,577~660 ℃)多于富Zn區內部析出,(α-Al+Zn)共晶組織(B點,381 ℃)以非均勻形核方式依附于初生α-Al相表面形核長大。富Zn區組織一般較為粗大、稀疏,并因部分Zn揮發引發的缺料而導致(α-Al+Zn)共晶組織表面布滿溝壑。焊根界面由于為鋁合金母材、鋼母材以及焊絲3種材料結合區,組織均勻性較差;并因此處熔滴可達性差,多存在由鋁合金、鋼界面延伸而來的鉤狀孔洞缺陷。

圖10

圖10 富Zn區微觀組織及面掃描分析結果

Fig.10 Microstructures and EDS mapping of the Zn-rich zones

(a) weld toe of S5 (b) partial magnification of area in Fig.10a (c) EDS mapping of Fig.10b (d) weld root of S3

表4 圖10各點EDS分析結果

Table 4 EDS analyses of different points in Fig.10

|

Point

|

Atomic fraction / %

|

Possible phase

|

|

|

Al

|

Fe

|

Zn

|

Si

|

Others (C, O et al)

|

|

|

A

|

71.16

|

0.13

|

12.41

|

8.39

|

7.91

|

α-Al

|

|

B

|

81.95

|

0.18

|

14.79

|

0.58

|

2.50

|

(α-Al+Zn)

|

新窗口打開| 下載CSV

2.3 接頭顯微硬度及剪切強度

2.3.1 顯微硬度

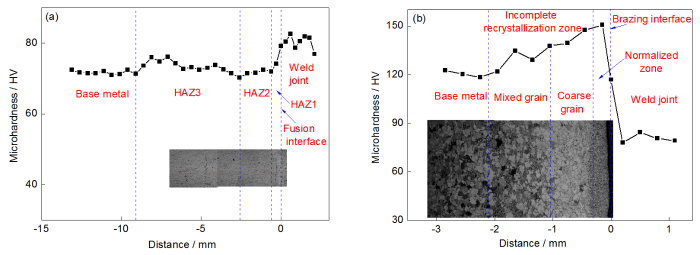

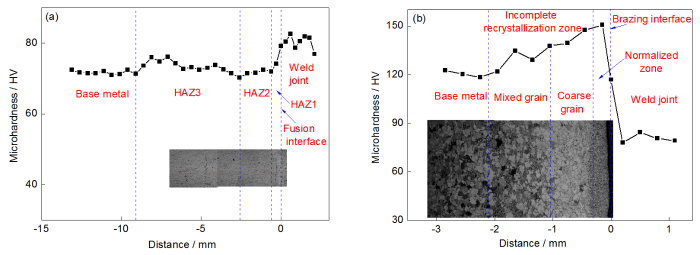

鋁合金側、鋼側接頭顯微硬度及熱影響區組織特征如圖11所示。

圖11

圖11 S3鋁合金側、鋼側接頭顯微硬度及熱影響區組織特征

Fig.11 Microhardness of heat affected zones (HAZs) of Al alloy (a) and steel (b) of joint S3 (Insets shows the microstructures in the horizontal direction of aluminum alloy (a) and vertical direction of steel (b))

由焊縫區至鋁合金母材可依次分為焊縫區、熔焊界面、熱影響區1 (HAZ1)、HAZ2、HAZ3以及鋁合金母材,顯微硬度曲線整體呈現“降低→增加→降低→穩定”的趨勢。其中,焊縫區由于存在大量IMCs而硬度最高;HAZ1為過熱組織,硬度次之;HAZ2為軟化組織,硬度與母材相當或者更低;HAZ3組織硬度略高于母材。除HAZ2區外,熱影響區組織顯微硬度均高于鋁合金母材,這是由于鋁合金母材為退火態,焊接后快冷過程可看做是對退火態鋁合金母材的一種“特殊硬化過程”。

由焊縫區至鋼母材可依次分為焊縫區、釬焊界面、正火區、不完全再結晶區以及鋼母材,顯微硬度曲線整體呈現“增加→降低→穩定”的趨勢。其中,焊縫區為鋁合金組織,硬度最低;正火區為細晶粒組織,硬度最高;不完全再結晶區包括粗晶區和混合晶區,顯微硬度較高。熱影響區組織顯微硬度均高于鋼母材,這是由于焊接過程對于鋼來說是一種熱處理強化過程。

2.3.2 剪切強度

冷金屬過渡焊設備采用焊接電壓、電流與送絲速率一元化調節模式,借助數據庫系統,通過調節送絲速率,就可同時改變焊接電壓、電流,從而影響焊接熱輸入。焊接線能量是指焊縫單位長度上熱輸入大小,CMT焊接過程中,其它參數不變的情況下,焊接電壓及電流(或送絲速率)、焊接速率是影響焊接線能量的主要因素,因此,本工作采用式(1)進行焊接線能量計算:

(1)

式中,n為焊接線能量,K為比例因子,N為焊接線能量因子,即焊縫單位長度上焊機輸出功,U為焊接電壓,I為焊接電流,V為焊接速率。

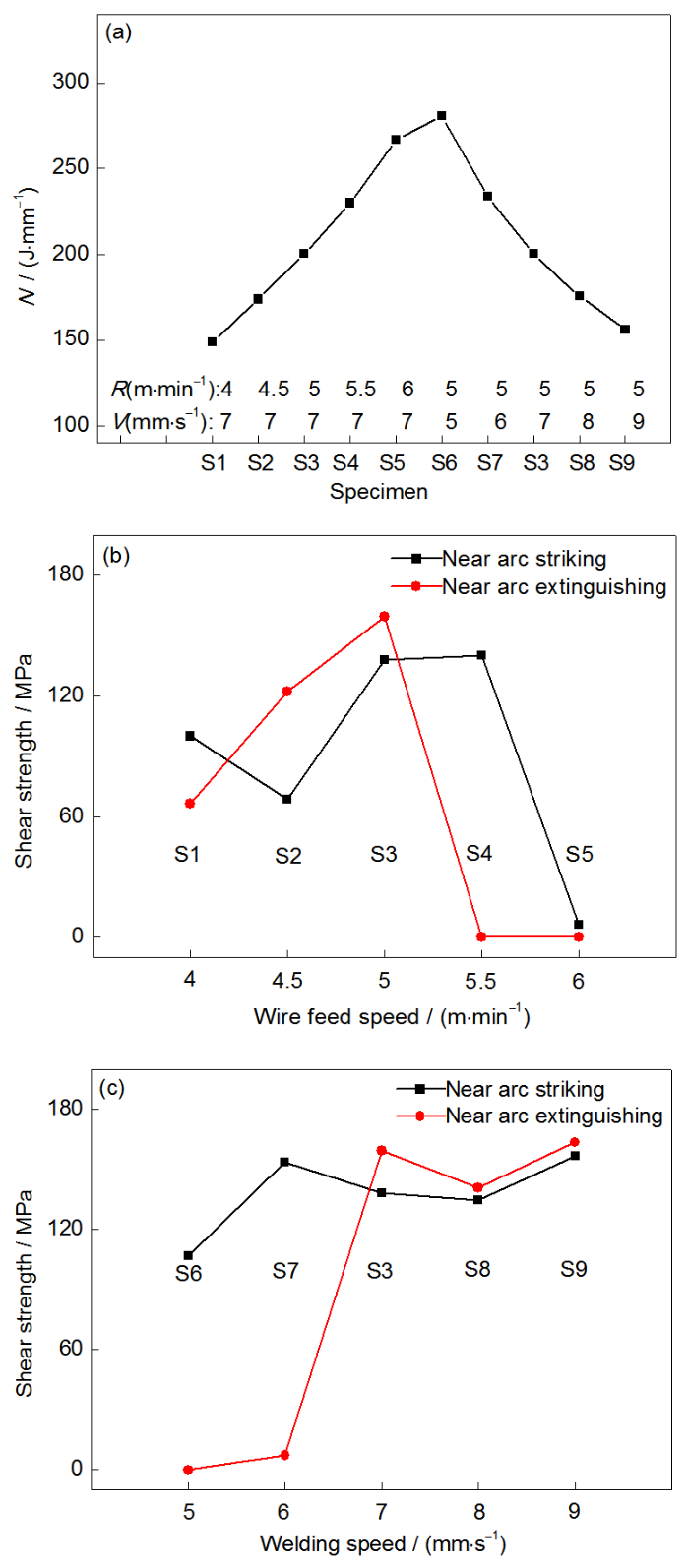

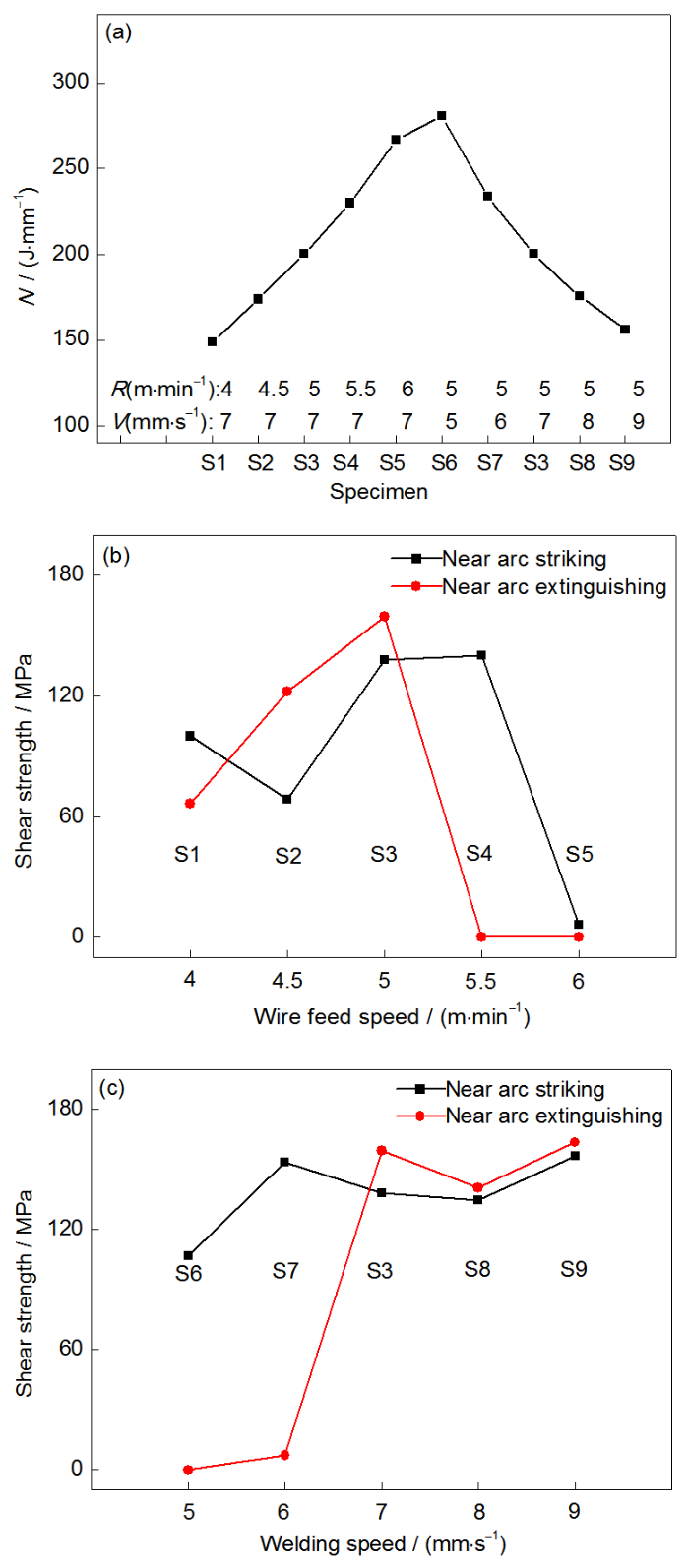

由式(1)計算得到的不同試樣焊接線能量因子如圖12a所示,隨著送絲速率增加或焊接速率減小,焊接線能量因子N顯著增加,即焊接線能量增加。不同試樣的剪切強度如圖12b和c所示。由結果可知:隨著送絲速率增加或焊接速率減小,焊縫熱輸入增加,焊接線能量因子顯著增加,接頭剪切強度均呈現先增加后降低趨勢,這是由于焊接線能量過小時,鋁合金/鋼接頭未能形成良好的結合,尤其是鋼側溶解量過少,甚至形成虛焊,試樣焊后或取樣過程中即自行開裂(如S4、S5、S6近收弧處);焊接線能量過大時,鋼的溶解量過大,釬焊界面生成大量IMCs,隨著焊接線能量增加,IMCs層厚度顯著增加,釬焊界面極易發生開裂;S9焊接線能量適中,接頭IMCs層厚度約為6 μm (圖4e),接頭剪切強度可達160 MPa左右,約為鋁合金母材的53%。此外,焊接線能量較小時,整條焊縫接頭強度相差不大;焊接線能量較大時,接頭剪切強度近收弧處遠小于近起弧處,這是由于焊接線能量越大,焊接過程累積熱量越多,近收弧處溶解的鋼越多,IMCs層越厚,釬焊界面越脆弱;其中,S6近起狐處IMCs層厚度約為9.8 μm (圖4d),近收狐處IMCs層厚度為20~30 μm,形成裂縫,焊接線能量較大,近收弧處甚至直接開裂;且調整送絲速率比調整焊接速率對于熱量累積影響更為顯著。因此,焊接線能量過大和過小均不能獲得性能良好的鋁合金/鋼異種材料接頭;送絲速率5 m/min及焊接速率7 mm/s為其臨界點;同時,選取焊接速率較大的適中焊接線能量可以獲得性能較好的接頭,且工藝參數區間較寬。

圖12

圖12 不同試樣的焊接線能量因子及剪切強度

Fig.12 Effect of wire feed speed and welding speed on welding line energy factor (a) and shear strength (b, c) of the joints (N—output work per unit welding length which produced, R—wire feed speed, V—welding speed)

典型試樣斷口形貌如圖13所示,斷口類型主要分為“熔焊界面型”(圖13a~c)及“釬焊界面型”(圖13d~f)斷口。“熔焊界面型”斷口位于靠近熔焊界面的焊縫處,微觀上整體呈微孔聚集性韌性斷裂特征;“釬焊界面型”斷口位于釬焊界面上,斷口明顯分為焊根區、脆斷區以及焊趾區,鋼側焊根區具有大量的凹坑,這是由于焊接過程中熔化的鍍鋅層、鋼母材與鋁合金反應所致,脆斷區表面紋路為鋼母材自身所帶,焊趾區存在焊縫材料殘留,由于釬焊界面存在大量硬脆的IMCs,因此,“釬焊界面型”斷口整體呈現典型的脆性斷裂特征。

圖13

圖13 典型試樣斷口形貌

Fig.13 Typical fracture morphologies of samples S3 (a~c) and S5 (d~f)

(a) "fusion interface" fracture (b) SEM image of middle area (c) partial magnification of area in Fig.13b (d) "brazing interface" fracture (e, f) partial magnifications of area in Fig.13d

不同試樣斷裂形式如表5所示。由結果可知,近起弧處斷口類型均為“熔焊界面型”斷口;隨著送絲速率增加或焊接速率減小,焊接線能量增加,且近收弧處熱量累積效應明顯,熱量顯著高于近起弧處,鋼的溶解量明顯增加,釬焊界面IMCs層增厚,導致近收弧處斷口類型逐漸由“熔焊界面型”斷口向“釬焊界面型”斷口演變。

表5 不同試樣斷裂形式

Table 5 Fracture types of different joints

|

Specimen

|

Near arc striking

|

Near arc extinguishing

|

|

S1

|

A

|

A

|

|

S2

|

A

|

A

|

|

S3

|

A

|

A

|

|

S4

|

A

|

B

|

|

S5

|

A

|

B

|

|

S6

|

A

|

B

|

|

S7

|

A

|

B

|

|

S8

|

A

|

A

|

|

S9

|

A

|

A

|

Note: A—fusion interface fracture, B—brazing interface fracture

新窗口打開| 下載CSV

由不同試樣的剪切強度及斷裂形式可知,焊接線能量因子為150~210 J/mm時,焊接線能量適中,IMCs層厚度小于9 μm,接頭剪切強度較好,且較易獲得“熔焊界面型”斷口;同時,選取焊接速率較大的適中焊接線能量可以獲得較寬的工藝參數區間。

3 結論

(1) 鋁合金/鋼CMT搭接接頭可分為焊縫區、熔焊界面、釬焊界面以及主要存在于焊趾及焊根的富Zn區4個典型區域;其中,釬焊界面生成大量IMCs,由鋼母材向焊縫區依次為初生γ-Fe+FeAl、FeAl、FeAl2、FeAl3,為鋁合金/鋼搭接接頭的最薄弱環節。

(2) 由焊縫區至鋁合金母材,顯微硬度整體呈“降低→增加→降低→穩定”的趨勢;其熱影響區組織可依次分為HAZ1、HAZ2以及HAZ3;HAZ1為過熱組織,硬度最高;HAZ2為軟化組織,硬度最低。焊縫區至鋼母材,顯微硬度整體呈“增加→降低→穩定”的趨勢,其熱影響區可依次分為正火區、不完全再結晶區;其中正火區為細晶粒組織,硬度最高;不完全再結晶區包括粗晶區和混合晶區。

(3) 當送絲速率為5 m/min、焊接速率為9 mm/s時,接頭IMCs層厚度約為6 μm,接頭剪切強度可達160 MPa左右,約為鋁合金母材的53%;斷口主要分為“熔焊界面型”及“釬焊界面型”,其中“熔焊界面型”斷口整體呈現典型的韌性斷裂特征,“釬焊界面型”斷口整體呈現典型的脆性斷裂特征;隨著焊接線能量增加,釬焊界面IMCs層厚度增加,導致近收弧處斷口類型逐漸由“熔焊界面型”斷口向“釬焊界面型”斷口演變。

(4) 當焊縫單位長度上焊機輸出功約為150~210 J/mm時,IMCs層厚度小于9 μm,接頭剪切強度較好,且較易獲得“熔焊界面型”斷口;同時,選取焊接速率較大的適中線能量可以獲得較寬的工藝參數區間。

滬公網安備31011202020290號

滬公網安備31011202020290號