分享:EH36鋼在不同粒徑沙礫沖擊下的沖刷腐蝕耦合損傷行為

張奇亮1, 王玉超2, 李光達3, 李先軍3, 黃一1, 徐云澤 ,1

,1

1

2

3

利用電化學和失重測量、形貌表征以及計算流體力學仿真研究了EH36碳鋼材料在含有不同粒徑沙礫3.5%NaCl溶液中的低流速沖刷腐蝕行為。仿真結果表明,2 m/s較低流速下沙礫粒徑的增大(100~850 μm)仍然能夠提升沙礫的沖擊能量。電化學和失重測量結果表明,腐蝕是低流速下導致EH36鋼在含沙鹽溶液中發生材料損傷的最主要因素。同時,腐蝕也是引起嚴重磨損發生的前提條件。隨著沙礫粒徑的增大,碳鋼的沖刷腐蝕形貌從典型的“沿流體跡線腐蝕”轉變為點蝕,表明沙礫沖擊能量的增加引起點蝕萌發,進而加劇局部腐蝕。對比純腐蝕、純磨損和沖刷腐蝕的實驗結果發現,沙礫粒徑的增大導致腐蝕與磨損的協同作用效果增強。沙礫的沖擊能量、局部陽極溶解和陽極液的轉移共同決定了低流速下沖刷腐蝕的發展過程。

關鍵詞:

沖刷腐蝕的發展過程較為復雜,影響因素眾多[10~15]。其中沙礫的相關參數(濃度、粒徑、沖擊角度等)對沖刷腐蝕的影響被廣泛關注。Stack等[16]采用旋轉圓盤電極研究了NaOH溶液中沙礫粒徑對含鉻鋼沖刷腐蝕的影響,發現含沙量一定時,沙礫粒徑在50~100 μm范圍內沖刷腐蝕速率與沙礫粒徑呈正相關,但當沙礫粒徑進一步增大時,2者的相關性降低。Zheng等[17]研究了含有海泥鹽溶液中碳鋼的沖刷腐蝕行為,發現隨著溶液中海泥含量的升高,金屬沖刷腐蝕損傷將逐漸降低,該研究表明較小粒徑的顆粒(6.6 μm)會在電極表面發生吸附,對沖刷腐蝕起到抑制作用。Luo等[18]研究了帶涂層合金鋼在含不同粒徑沙礫鹽溶液中的沖刷腐蝕行為,實驗結果表明在一定范圍內,沖刷腐蝕損傷速率會隨沙礫粒徑的增大呈指數形式上升,但當沙礫直徑達到臨界尺寸后,沙礫粒徑的進一步增大將不會對沖刷腐蝕速率有顯著影響。姜志超等[19]通過實驗發現,對于X80管線鋼的沖刷腐蝕也存在臨界沙礫粒徑,當沙礫尺寸達到臨界粒徑后,X80管線鋼的沖刷腐蝕速率將不再隨沙礫粒徑的增大而增加。

由此可見,沙礫的尺寸直接影響到碳鋼材料在含沙鹽溶液中的沖刷腐蝕行為,相同流速和含沙量下,不同的沙礫粒徑可能導致機械磨損和電化學腐蝕表現出完全不同的協同作用機制。此外,不同粒徑沙礫沖擊下碳鋼表面的局部沖刷腐蝕行為也會有所不同,導致鋼材的沖刷腐蝕發展過程存在較大差異[6]。目前,大多數研究主要圍繞宏觀上沙礫對沖刷腐蝕的影響展開,并且為了突出沙礫的沖擊作用,一般都選擇在較高流速下(高于5 m/s)進行研究[20]。而在實際海洋工況下,海水與固定式海洋結構物之間的相對運動速率通常較低(1~4 m/s)[21],單純的沙礫沖刷不會對碳鋼材料造成明顯損傷。但研究[22,23]發現,腐蝕作用會大幅降低磨損發生的閾值,在流速為1.8 m/s的含沙鹽溶液中,430~800 μm沙礫粒徑所造成的碳鋼磨損將會達到材料總損傷的40%以上,表明低流速鹽溶液中由沙礫沖擊所導致的材料損傷不可忽視。因此,理解不同粒徑沙礫沖擊下海洋工程用鋼的沖刷腐蝕行為對海洋結構物在含沙海水中的安全評估和損傷控制具有重要科學意義。本工作通過電化學測量和微觀形貌表征研究了EH36海洋工程用碳鋼材料在含不同粒徑石英砂顆粒鹽溶液中的沖刷腐蝕行為,結合計算流體力學(CFD)仿真,獲得了沙礫沖擊能量對碳鋼局部損傷的影響。討論了不同工況下沖刷與腐蝕的相互促進機制,以及不同粒徑沙礫磨損與碳鋼表面局部陽極溶解間的協同作用機理。

1 實驗方法

1.1 實驗裝置與材料

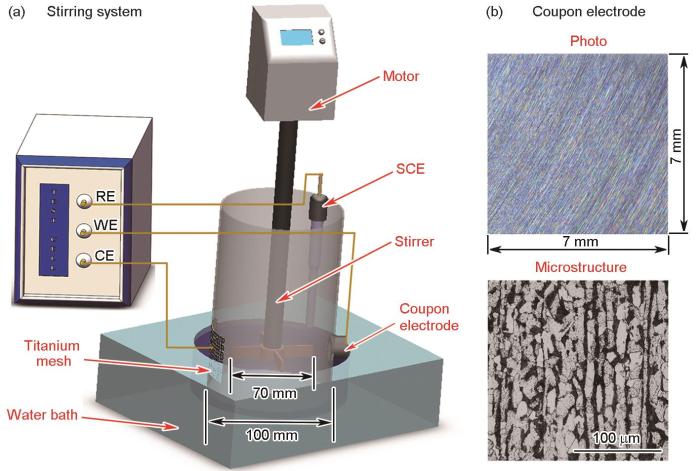

本工作通過圖1a中的圓柱形攪拌電解池來模擬沖刷腐蝕環境,電解池直徑為100 mm,高度為200 mm,電解池放置于水浴恒溫系統中。攪拌器位于電解池底部上方10 mm處,其直徑為70 mm,實驗中攪拌器處于600 r/min的固定轉速(漿葉切向速率為2 m/s),用于模擬較低流速的工作環境。對實際海洋工程用EH36鋼板進行切割,制成實驗中所用的長方體碳鋼工作電極(WE),其尺寸為7 mm × 7 mm × 3 mm。EH36鋼的主要化學成分(質量分數,%)為:C 0.06,Si 0.22,Mn 1.48,P 0.009,S 0.002,Nb 0.03,Al 0.04,Cu 0.03,Cr 0.14,Fe余量。從圖1b中可以看出,EH36鋼主要組織為鐵素體和珠光體。通過導電銅膠帶將導線固定于WE背面,然后利用環氧樹脂對電極進行密封,僅保留7 mm × 7 mm的工作面積用于沖刷腐蝕實驗。實驗前,依次采用240、400、600、800和1000號砂紙對WE進行打磨,打磨后利用丙酮進一步去除電極表面污漬。在完成WE的準備工作后,首先通過AUW 320精密天平確定其初始重量,然后將其固定在電解池的側壁,通過熱熔膠密封工作電極與池壁之間的縫隙,并保證電極工作面與筒壁平齊,電極中心與攪拌器中心等高。實驗中采用鈦網作為對電極(CE)并固定在工作電極正對的池壁內部。參比電極(RE)選用飽和甘汞電極(SCE),并通過插入池內的魯金毛細管減小溶液電阻的影響。實驗中通過CS 350電化學工作站將WE、CE和RE進行連接,構成三電極系統用于電化學阻抗譜(EIS)測量。EIS測量采用振幅為10 mV (相對開路電位)的正弦波激勵信號,測量頻率范圍為105~10-2 Hz,測量完成后通過ZView軟件對阻抗譜進行擬合分析,從而獲得EH36鋼在實驗周期內的腐蝕速率變化。

圖1

圖1 沖刷腐蝕實驗裝置

Fig.1 Schematic of the erosion-corrosion test system (a) and microstructure of EH36 steel (working electrode) (b) (RE—reference electrode, WE—working electrode, CE—counter electrode, SCE—saturated calomel electrode)

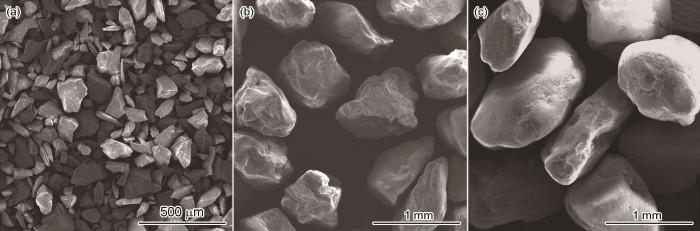

采用質量分數為3.5%的NaCl溶液用于模擬高氯離子含量的海洋環境,實驗過程中溶液直接暴露在空氣中以確保充足的溶解氧含量,溶液溫度通過水浴恒溫控制在(28 ± 2)℃以模擬南海的水溫環境。采用圖2中經過篩選后的3種粒徑(平均粒徑為100、430和850 μm)的石英砂顆粒(分析純)用于沖刷腐蝕實驗,實驗中所采用沙礫在溶液中的質量分數均為10%。

圖2

圖2 3種不同粒徑沙礫的SEM像

Fig.2 SEM images of the three kinds of sand particles with different average diameters

(a) 100 μm (b) 430 μm (c) 850 μm

1.2 流場分析

為了獲得600 r/min轉速下不同粒徑沙礫在工作電極表面的運動軌跡和沖擊速率,首先采用ANSYS FLUENT 19.0對攪拌電解池中的含沙流場進行CFD仿真計算。通過前處理軟件ICEM對實驗裝置進行等比例建模,并采用多重參考系法將整個流體區域劃分為動態區域和靜態區域2個部分,如圖3a所示。為了保證計算結果的準確,采用非結構四面體網格對電解池進行劃分,同時在壁面處對網格進行細化處理,如圖3b所示。經過網格敏感性分析,最終選定的網格模型單元總數量為496041。網格劃分完畢后對網格數量進行檢驗,顯示網格質量在0.4以上,整體滿足計算要求。選擇RNG k-ε (RNG—renormalization group)湍流模型和Euler雙流體模型用于含沙溶液的流場計算[24~26]。計算中所采用的溶液密度和黏度分別為1.025 × 103 kg/m3和1.003 ×10-3 kg/(m·s),沙礫密度為2.65 × 103 kg/m3,沙礫的質量分數為10%。

圖3

圖3 用于計算流體力學(CFD)的攪拌電解池模型

Fig.3 Models of the stirring electrochemical cell used for CFD simulation (CFD—computational fluid dynamics)

(a) geometrical model (b) mesh model

1.3 實驗過程

為了獲得低流速工況下,不同粒徑沙礫沖擊下EH36鋼的沖刷腐蝕行為,以及沙礫沖擊對腐蝕的影響機制,通過實驗分別研究了EH36碳鋼材料在不含沙鹽溶液和含有3種不同沙礫鹽溶液中的純腐蝕和沖刷腐蝕行為。4組實驗的周期均為24 h,實驗過程中通過EIS測量EH36鋼在4種工況下的腐蝕速率變化,測量間隔為1 h。為進一步獲得電化學腐蝕對沙礫磨損的作用機制,通過對工作電極施加-850 mV (vs SCE)陰極保護去除腐蝕分量以研究EH36鋼在含有3種不同粒徑沙礫鹽溶液中的純磨損行為,3組純磨損實驗的周期同樣為24 h。實驗結束后,首先使用EOS數碼相機對碳鋼電極進行拍照,然后利用ASTM G1-03酸洗劑對試片表面進行除銹和清理。在表面清洗后,采用OLS 5000激光共聚焦顯微鏡和EM-20AX Plus掃描電子顯微鏡(SEM)對電極表面的局部損傷進行觀測。對于沖刷腐蝕和純磨損實驗中所采用的電極,通過失重測量獲得其金屬總損傷速率。為了保證實驗數據的可靠性,每組純腐蝕、沖刷腐蝕和純磨損實驗均重復3次。

2 實驗結果與分析

2.1 CFD仿真結果

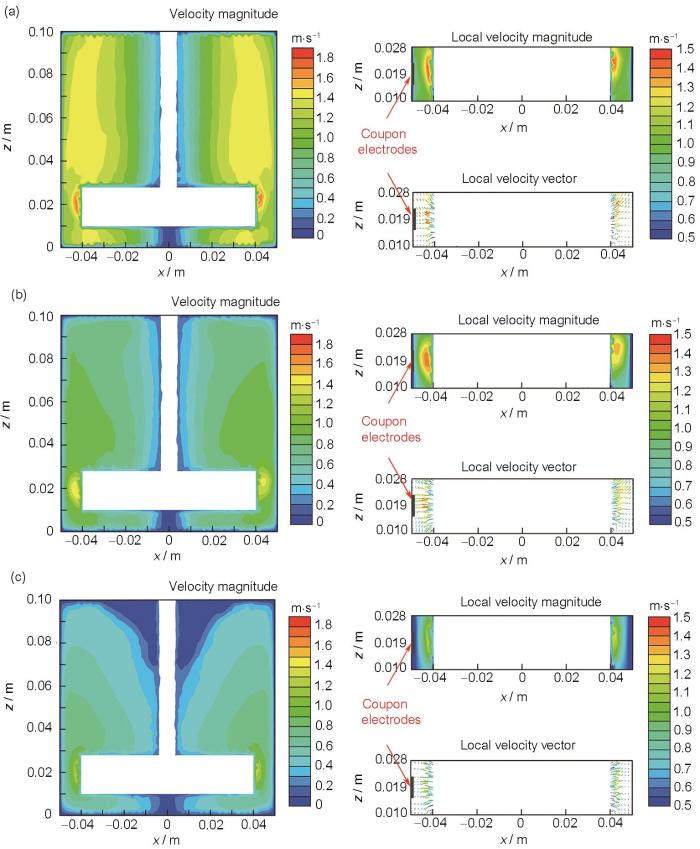

通過CFD仿真計算得到的不同粒徑沙礫在攪拌電解池中的速度和軌跡分布如圖4所示。可以看出,在溶液中分別加入相同質量分數的不同粒徑沙礫后,沙礫在溶液內的速度分布存在明顯差別。如圖4a所示,100 μm粒徑沙礫在電解池內的速率分布較為均勻。隨著沙礫粒徑的增大,如圖4b和c所示,電解池底部沙礫的運動速率要遠高于頂部沙礫。通過局部區域的沙礫跡線和速率分布圖可以進一步看出,在3種不同工況下,沙礫在電極表面的運動軌跡均主要沿著較低的掠射角對電極表面進行沖擊,100 μm粒徑沙礫沖擊電極表面的平均速率為0.9 m/s,430 μm粒徑沙礫的平均沖擊速率為0.7 m/s,850 μm粒徑沙礫的平均沖擊速率為0.6 m/s。不同粒徑沙礫對電極表面的平均沖擊能量Ek可通過下式進行估算(假定沙礫為球形):

圖4

圖4 不同粒徑沙礫在攪拌電解池中的跡線和速度分布

Fig.4 Trajectory and velocity distributions of the sand particles with different sizes in the stirring electrochemical cell

(a) 100 μm (b) 430 μm (c) 850 μm

式中,ρs為沙礫的密度,

2.2 純腐蝕和沖刷腐蝕實驗結果

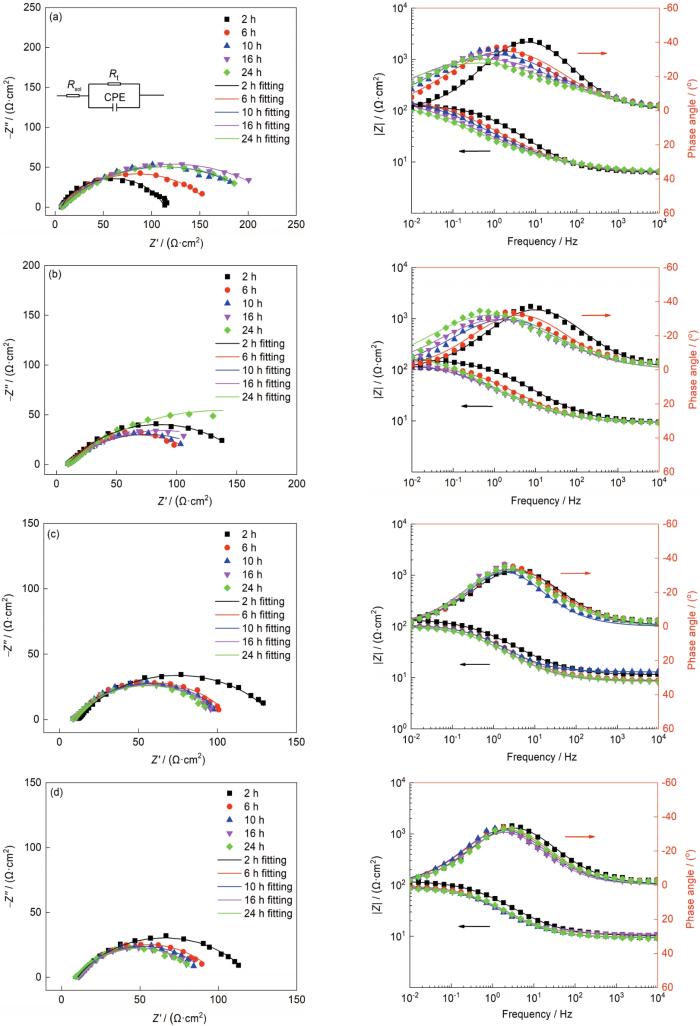

圖5給出了24 h實驗周期內不同時間段的EIS結果。通過Nyquist圖可以看出,EH36鋼在不含沙和含沙鹽溶液中均表現為單一的容抗弧,表明4種情況下的腐蝕反應均由電荷轉移過程控制。從圖5a中可以看出,在不含沙的流動鹽溶液中,EH36鋼的容抗弧直徑在實驗前10 h內逐漸增大,在10~24 h區間內,容抗弧直徑變化較小,表明電化學反應在后期逐漸趨于穩定。通過圖5a中的Bode圖可以看出,高頻區相位角隨浸泡時間的延長逐漸降低,意味著腐蝕產物在電極表面累積[27]。如圖5b所示,在含100 μm粒徑沙礫鹽溶液中,容抗弧直徑呈現出先減小后增大的趨勢,表明100 μm粒徑沙礫的沖擊在初期會加劇腐蝕,但隨著腐蝕產物在電極表面的累積,后期腐蝕速率將不斷降低。如圖5c和d所示,在含430和850 μm粒徑沙礫鹽溶液中,EH36鋼的容抗弧直徑在前10 h內會快速減小,表明較大粒徑沙礫的沖擊在初期會極大促進腐蝕反應,在10~24 h實驗區間內,容抗弧直徑仍有小幅下降。從圖5c和d中的Bode圖可以看出,相位角-頻率曲線隨時間變化不大,表明在較大粒徑沙礫沖擊下,腐蝕產物難以在碳鋼表面積累。

圖5

圖5 含不同粒徑沙礫鹽溶液中測量得到的Nyquist圖和Bode圖

(a) without sand (b) 100 μm (c) 430 μm (d) 850 μm

Fig.5 Nyquist plots (left) and Bode diagrams (right) in the electrolytes containing different kinds of sand particles (Inset in Fig.5a shows the equivalent circuit used to fit the EIS results; Rsol—solution resistance, Rt—charge transfer resistance, CPE—constant phase element)

式中,icorr為腐蝕電流密度,B為Stern系數(根據文獻[29,30],本工作采用26 mV/dec作為B值用于腐蝕速率的計算),

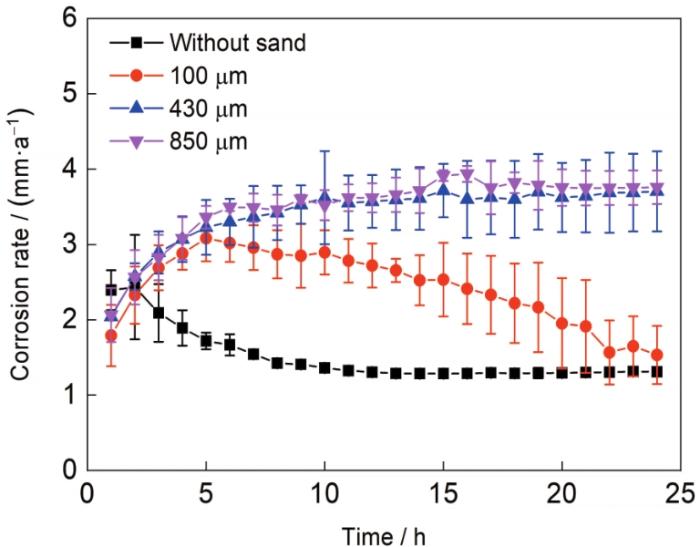

圖6

圖6 含不同粒徑沙礫鹽溶液中的EH36鋼腐蝕速率變化過程

Fig.6 Time dependence of the corrosion rates of EH36 steel in the electrolyte containing sand particles with different sizes

通過失重測量可以進一步獲得碳鋼在不同粒徑沙礫沖擊下的總沖刷腐蝕損傷速率:

式中,

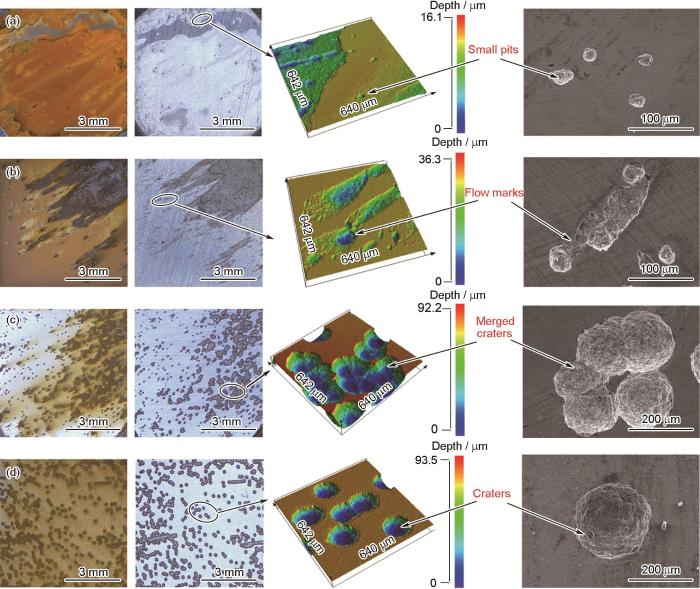

圖7給出了含不同粒徑沙礫鹽溶液中EH36碳鋼的沖刷腐蝕形貌。從圖7a中可以看出,在不含沙的流動鹽溶液中,整個碳鋼表面幾乎完全被黃褐色鐵銹所覆蓋,鋼材表面以全面腐蝕為主,在局部區域有一些零散的淺坑出現。如圖7b所示,在含100 μm粒徑沙礫的鹽溶液中,碳鋼表面的腐蝕面積大幅減小,整體呈現為非均勻腐蝕,腐蝕區域的銹層較薄且呈現為棕褐色。通過三維形貌和SEM觀測可以看出腐蝕形貌呈現典型的“沿流體跡線腐蝕”(“flow mark”)[31],尖端出現一個較深的點蝕坑,然后沿著流體的流動方向形成較長且淺的帶狀或片狀腐蝕區域。如圖7c所示,當在溶液中加入430 μm粒徑沙礫后,碳鋼表面的損傷形貌整體表現為明顯的沖刷腐蝕坑,從除銹后的照片可以看出電極表面形成了大片的連續沖蝕坑區域,棕黃色的腐蝕產物會在坑內累積,坑的平均深度大約為90 μm。隨著鹽溶液中沙礫粒徑進一步增大到850 μm,如圖7d所示,碳鋼表面損傷形貌仍然表現為沖刷腐蝕坑,沖蝕坑在電極表面的分布相對獨立且更為均勻,沖蝕坑的平均深度也在90 μm左右,與430 μm粒徑沙礫沖擊下形成的蝕坑深度相近。

圖7

圖7 不同粒徑沙礫沖擊下碳鋼沖刷腐蝕形貌表征

Fig.7 Photos (with rust layer and after rust removal), 3D profiles, and SEM images of the coupon electrodes in different flowing conditions

(a) without sand (b) 100 μm (c) 430 μm (d) 850 μm

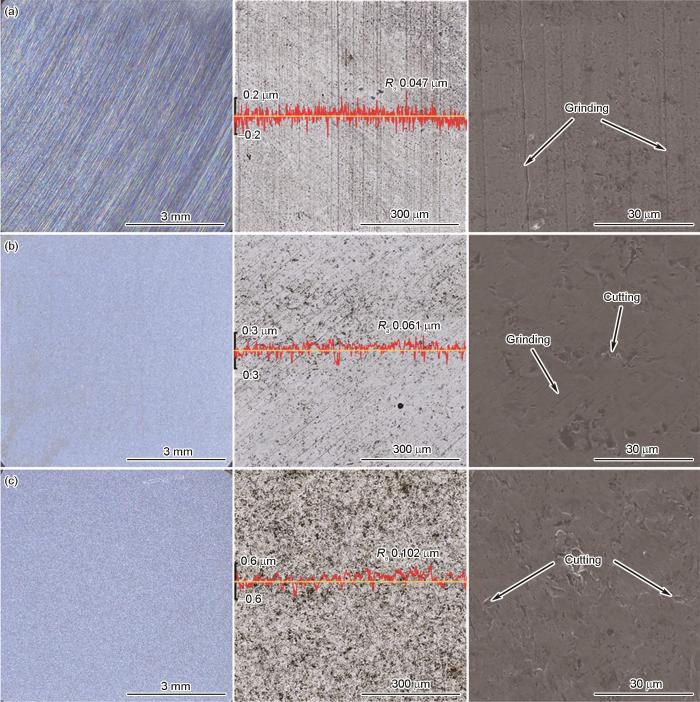

2.3 純磨損實驗結果

通過對EH36鋼在鹽溶液中施加陰極保護,結合失重測量獲得100、430和850 μm粒徑沙礫沖擊下碳鋼的平均純磨損速率(

圖8

圖8 3種不同粒徑沙礫沖擊下碳鋼的純磨損損傷形貌

Fig.8 Photos, 3D profiles, and SEM images of the coupon electrodes after pure erosion of different size sand particles (Ra—roughness)

(a) 100 μm (b) 430 μm (c) 850 μm

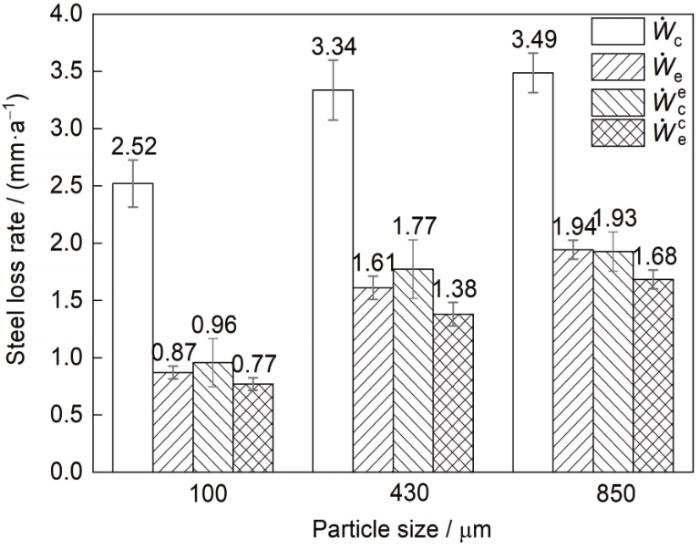

2.4 磨損與腐蝕的協同作用機理分析

為了進一步討論不同工況下沙礫磨損與電化學腐蝕的相互促進機制,對EH36鋼的沖刷腐蝕損傷中各分量進行了計算。通過每組沖刷腐蝕實驗中直接測量得到的

結合不含沙鹽溶液中測量得到的純腐蝕速率(

通過3組平行實驗獲得的各沖刷腐蝕分量平均值如圖9所示,誤差棒為3組平行實驗的標準差。可以看出,在含有3種不同粒徑沙礫的鹽溶液中,碳鋼的腐蝕分量都遠高于磨損分量,表明低流速下電化學腐蝕是導致EH36鋼發生沖刷腐蝕損傷的最主要因素。隨著沙礫粒徑的增加,磨損分量在總損傷中的占比逐漸由100 μm時的26%升高至430 μm時的35%和850 μm時的36%,表明沙礫沖擊能量的提升會提高磨損分量在總損傷中的占比。通過解耦腐蝕分量可以發現,在100 μm粒徑沙礫的沖擊下,由磨損加劇的腐蝕分量為0.96 mm/a,占腐蝕分量的38%。當沙礫粒徑達到430和850 μm時,

圖9

圖9 不同粒徑沙礫沖擊下碳鋼的腐蝕分量、磨損分量、磨損加速腐蝕分量和腐蝕加速磨損分量

Fig.9 Average steel losses induced by corrosion, erosion, erosion enhanced corrosion, and corrosion enhanced erosion under sand particle impacts of different sizes (

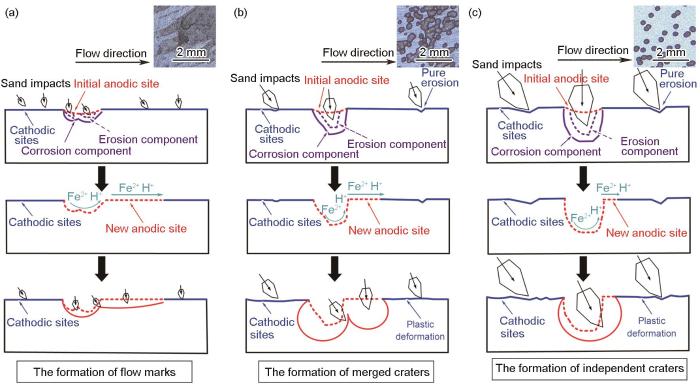

通過對比分析含3種不同粒徑沙礫條件下的沖刷腐蝕損傷形貌可以發現,隨著沙礫粒徑從100 μm升高至430 μm,損傷形式由典型的“flow mark”轉變為連續的沖蝕坑形貌,顯然沙礫沖擊能量的提升引起了局部腐蝕機制的轉變。對于高速純流體中“flow mark”的形成機制在參考文獻[31]中進行了詳細介紹,“flow mark”初始尖端點蝕坑內的陽極液會隨流體向下游轉移,導致下游局部pH值降低進而發展成為新的陽極區,隨著流體能量在下游耗散,最終形成帶狀和片狀的腐蝕區域。如圖10a所示,雖然100 μm粒徑沙礫沖擊在局部陽極溶解的協同作用下可以對材料造成機械磨損,但是較低的沖擊能量所形成的撞擊坑深度較淺,由于此工況下的腐蝕速率是磨損速率的3倍,撞擊形成的淺坑會很快溶解,無法形成有效的壁壘抑制陽極液的轉移。此時,局部湍流仍然是控制腐蝕發展的最主要因素,導致與高速純流體環境中相似“flow mark”形貌的出現。隨著沙礫的粒徑從100 μm增加至430 μm,沙礫的沖擊能量提高了48倍,如圖10b所示,當沙礫沖擊在電極表面的初始陽極點時可以導致較深撞擊坑的形成,較深的撞擊坑在短時間內無法被快速溶解,從而形成壁壘,導致初始陽極點內部的陽極液無法向下游進行大面積轉移。腐蝕產物和陽極液在撞擊坑內的積累為局部腐蝕的發展提供了閉塞空間,最終導致撞擊坑發展為穩定的點蝕坑。由于陽極液只能被流體帶動到撞擊坑的臨近區域,所以新的陽極區只能圍繞初始的撞擊坑發展,當沙礫進一步撞擊在新的陽極區時,將導致連續沖蝕坑的出現。對比100和430 μm粒徑沙礫沖擊下的局部沖刷腐蝕行為可以發現,存在一個介于5.61 × 10-4~2.7 × 10-2 μJ之間的臨界沖擊能量,導致碳鋼的腐蝕機制由非均勻腐蝕轉變為點蝕,點蝕坑的形成也會加速局部的陽極溶解,從而加劇磨損對碳鋼損傷的作用。隨著沙礫粒徑進一步增大至850 μm,沙礫的沖擊能量進一步提升,具有更高動能的沙礫沖擊在初始陽極點時會形成更深的撞擊坑,如圖10c所示,導致陽極液更加難以向下游轉移,最終形成更為離散和均勻分布的點蝕形貌。

圖10

圖10 不同粒徑沙礫沖擊下碳鋼局部沖刷腐蝕發展機理

Fig.10 Schematics of local erosion-corrosion development mechanism under sand particle impacts with different sizes and the typical erosion-corrosion morphologies (insets)

(a) 100 μm (b) 430 μm (c) 850 μm

基于不同粒徑沙礫沖擊下EH36鋼的局部損傷發展規律,可以進一步理解圖6中不同工況下腐蝕速率隨時間的變化過程。在不含沙工況下,由于EH36鋼以全面腐蝕為主,整個電極表面幾乎都處于活化溶解狀態,導致其在純流體中的初始腐蝕速率較高,但由于低流速下純流體的切應力難以將腐蝕產物帶走,伴隨著腐蝕產物在電極表面的吸附和積累,電極表面在純流體中的陰極反應被有效抑制,從而使腐蝕速率在2 h后迅速降低。在含100 μm粒徑沙礫鹽溶液中,鋼材表面發生非均勻腐蝕,浸泡初期陽極面積隨著“flow mark”的發展而增加,導致腐蝕速率在前5 h內持續上升。但100 μm粒徑沙礫的沖擊能量還不足以將電極表面的腐蝕產物完全清除,隨著一層較薄的腐蝕產物在電極表面形成(圖7b),電極的腐蝕速率在達到峰值后出現顯著下降。當溶液中的沙礫粒徑進一步增大到430和850 μm后,EH36鋼的腐蝕機制將從全面腐蝕和非均勻腐蝕轉變為點蝕,此時沙礫的沖擊作用促使電極表面的初始陽極點逐漸發展成點蝕坑,電極的腐蝕速率在前5 h內隨著點蝕坑的形成快速上升。隨著腐蝕產物在點蝕坑內積累形成局部閉塞空間,點蝕進入穩定發展階段。由于較大粒徑的沙礫沖擊能量能夠有效清除坑外陰極區的腐蝕產物,使陰極反應速率幾乎不受影響,電極的腐蝕速率將隨著穩態點蝕坑的發展進一步呈現小幅提升。由此可見,海洋工程用碳鋼材料在含沙海水中的損傷機制可以通過其初期的腐蝕速率變化規律進行定性分析。

研究不同粒徑沙礫沖擊下的局部損傷機理可以得到低流速下EH36鋼的點蝕萌發條件。與EH36鋼相類似,大部分碳鋼材料在海水環境中都處于活性溶解狀態,因此,針對不同類型的碳鋼材料都將存在臨界沙礫沖擊能量,導致其局部損傷機制由全面腐蝕或非均勻腐蝕轉變為點蝕。一旦點蝕發生,鋼材將快速損傷穿孔,進而威脅整個鋼制海洋結構物的安全,所以有效獲得造成不同碳鋼材料出現點蝕損傷的臨界沙礫沖擊能量具有重要意義。而在以往的沖刷腐蝕研究中,通過電化學與失重聯合測量得到的磨損分量和腐蝕分量只能用來分析磨損與腐蝕在宏觀層面的交互影響機制,無法有效考慮局部沙礫沖擊和微區陽極溶解在鋼材表面的協同作用,導致目前對含沙流動海水中碳鋼材料的點蝕臨界發生條件缺乏系統認知。在今后的研究中,需要在明晰磨損與腐蝕宏觀層面的交互影響基礎上,進一步結合微區電化學測量和微觀形貌表征來分析碳鋼材料在實際含沙流動海水環境中的局部沖刷腐蝕損傷機制,從而獲得不同類型海洋工程用碳鋼材料在含沙海水中的點蝕萌發條件,指導實際海洋工程的材料選擇。

3 結論

(1) CFD計算結果表明,在低流速環境(2 m/s)中,沙礫粒徑的提高(100~430 μm)可以有效增加沙礫的質量,導致沖擊能量快速上升,但隨著沙礫粒徑的進一步增加(430~850 μm),沙礫的運動速率降低,導致沖擊能量的提升受限。

(2) 在含有不同粒徑沙礫的低流速鹽溶液中,腐蝕分量在總損傷中的占比均超過60%,表明腐蝕是導致EH36鋼在含沙鹽溶液中材料損傷的最主要因素。隨著沙礫粒徑從100 μm升高至850 μm,磨損分量在總損傷中的占比從26%升高至36%,表明沙礫尺寸的增大能夠加劇磨損損傷在總損傷中的占比。

(3) 隨著沙礫粒徑從100 μm升高至850 μm,磨損加速腐蝕在腐蝕分量中的占比從38%升高至55%,表明沙礫粒徑的增加能夠顯著促進腐蝕的進行。在3種粒徑沙礫的沖擊下,腐蝕加劇磨損在磨損分量中的占比均超過86%,表明腐蝕是導致顯著磨損發生的前提條件,粒徑增加可以導致磨損量進一步升高。沙礫磨損與電化學腐蝕的協同作用是造成EH36鋼沖刷腐蝕的最主要原因。在低流速工況下,沙礫粒徑的增加會加劇磨損與腐蝕的耦合作用。

(4) 在低流速下,沙礫粒徑的增加會導致EH36碳鋼材料的損傷更為局部,100 μm粒徑沙礫的沖擊會導致非均勻腐蝕(“flow mark”)的形成,隨著沙礫粒徑增加到430和850 μm,碳鋼表面有點蝕坑形成。沙礫撞擊陽極點所形成的深坑可以有效阻止陽極液轉移,流場作用下陽極液轉移和沙礫沖擊共同決定了沖刷腐蝕的局部發展過程。當沙礫粒徑為100 μm時,沖刷腐蝕的發展主要由流體帶動陽極液的轉移為主導,沖刷腐蝕形貌呈現為典型的“flow mark”。當沙礫粒徑升高至430和850 μm時,沙礫沖擊和陽極溶解耦合作用下形成的較深撞擊坑將有效阻礙陽極液的轉移,導致穩定點蝕的形成與發展。碳鋼材料在含沙鹽溶液中的腐蝕速率變化趨勢可以用來定性判斷腐蝕的發生類型。

滬公網安備31011202020290號

滬公網安備31011202020290號