分享:應(yīng)力比對含缺陷選區(qū)激光熔化TC4合金穩(wěn)態(tài)疲勞裂紋擴(kuò)展速率的影響

戚釗1,2, 王斌2, 張鵬 ,2, 劉睿2, 張振軍2, 張哲峰

,2, 劉睿2, 張振軍2, 張哲峰 ,2

,2

1.

2.

選擇含有2種不同微觀缺陷的選區(qū)激光熔化TC4合金,定性研究了缺陷尺寸對穩(wěn)態(tài)階段疲勞裂紋擴(kuò)展速率的影響規(guī)律,并對缺陷尺寸較小的合金,在不同應(yīng)力比(R = 0.1、0.3和0.5)下進(jìn)行穩(wěn)態(tài)階段疲勞裂紋擴(kuò)展速率對比研究。在疲勞裂紋擴(kuò)展速率(da / dN,其中,a為裂紋長度,N為應(yīng)力循環(huán)周次)和應(yīng)力強(qiáng)度因子范圍(ΔK)關(guān)系的基礎(chǔ)上,利用Paris公式擬合分析,結(jié)果表明,缺陷尺寸增大導(dǎo)致da / dN增大,即Paris公式中的系數(shù)m不變,C增大;而隨著R增大,ΔK減小,da / dN增大,同時(shí)da / dN曲線在低ΔK時(shí)匯集,即Paris公式中的系數(shù)m增大,C減小,且m和lgC之間存在線性關(guān)系,該關(guān)系不受R的影響。最終結(jié)合疲勞損傷機(jī)制,對微觀缺陷和R引起的不同變化規(guī)律進(jìn)行了分析。

關(guān)鍵詞:

TC4作為最早成功開發(fā)的鈦合金,憑借其較高的比強(qiáng)度、優(yōu)異的耐蝕性能等特點(diǎn),在航空航天、生物醫(yī)療等領(lǐng)域有著廣泛的應(yīng)用[1,2]。面對愈發(fā)嚴(yán)格復(fù)雜的技術(shù)要求,采用增材制造方法可以實(shí)現(xiàn)高難度構(gòu)件的快速制備,彌補(bǔ)傳統(tǒng)加工過程中的不足,降低加工成本[3]。在增材制造技術(shù)中,利用激光熔化粉末實(shí)現(xiàn)材料逐層凝固堆積的選區(qū)激光熔化(SLM)一直備受關(guān)注[4]。

對于SLM TC4合金,在諸多方面都已經(jīng)開展相關(guān)研究,如打印過程中工藝參數(shù)的影響[5~7]、組織與力學(xué)性能的調(diào)控[8~10]等。但是在SLM過程中難免產(chǎn)生孔隙、未熔合等缺陷[11],其一方面會制約疲勞性能[12,13],另一方面也使得作為航空關(guān)鍵構(gòu)件重要材料的TC4合金,在應(yīng)用中更加依賴損傷容限設(shè)計(jì)方法。疲勞裂紋擴(kuò)展速率是指導(dǎo)損傷容限設(shè)計(jì)的重要指標(biāo),過去對于SLM TC4合金疲勞裂紋擴(kuò)展速率的研究,主要集中在打印方向、熱處理等方面。

Cain等[14]和Rans等[15]分別對不同的打印方向進(jìn)行了研究,認(rèn)為殘余應(yīng)力分布是導(dǎo)致SLM TC4合金中疲勞裂紋擴(kuò)展速率各向異性的原因。熱處理能夠消除殘余應(yīng)力,從而消除打印方向?qū)α鸭y擴(kuò)展速率的影響[16]。此外,熱處理雖無法消除SLM過程中的冶金缺陷,但可以大幅提高斷裂韌性,降低疲勞裂紋擴(kuò)展速率[17];同時(shí)能夠調(diào)整成形后TC4合金的組織類型,使裂紋擴(kuò)展呈現(xiàn)出曲折的路徑[18,19]。這些研究內(nèi)容及數(shù)據(jù)可以更好地改善或促進(jìn)增材制造構(gòu)件的應(yīng)用,但采用的應(yīng)力比(R)固定,且少有對內(nèi)部微觀缺陷影響的討論。

因此,本工作通過改變打印參數(shù),制備了2種具有不同缺陷尺寸的SLM TC4合金,以定性探討缺陷對于穩(wěn)態(tài)階段疲勞裂紋擴(kuò)展的影響。同時(shí),針對構(gòu)件在實(shí)際服役過程中的載荷復(fù)雜多變,對SLM TC4合金進(jìn)行了不同應(yīng)力比(R = 0.1、0.3、0.5)的穩(wěn)態(tài)階段疲勞裂紋擴(kuò)展速率研究,進(jìn)行相關(guān)數(shù)據(jù)積累,以期為SLM TC4合金在航空航天等領(lǐng)域關(guān)鍵部位的廣泛使用奠定基礎(chǔ)。

1 實(shí)驗(yàn)方法

實(shí)驗(yàn)所用TC4粉末粒徑為15~45 μm,其化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為:Al 6.22,V 4.21,F(xiàn)e 0.032,C 0.01,N 0.0038,H 0.0095,O 0.10,Ti 余量,元素含量在標(biāo)準(zhǔn)范圍內(nèi)。利用BLT-S320型SLM設(shè)備打印TC4合金,使用不同的激光功率(P)和掃描速率(v)制備2種樣品:P = 300 W,v = 1200 mm/s,記為SD;P = 250 W,v = 1400 mm/s,記為LD。樣品打印完成后進(jìn)行去應(yīng)力退火。

利用電火花線切割(EDM)切取金相樣品,依次使用400~2000號水磨砂紙研磨,隨后使用粒度50 nm的SiO2懸濁液機(jī)械拋光至鏡面,對未經(jīng)腐蝕的金相樣品采用GX71型光學(xué)顯微鏡(OM)觀察缺陷分布。利用EDM切取標(biāo)距長度25 mm,截面尺寸5 mm × 3 mm的矩形拉伸試樣,試樣長度方向垂直于打印方向,以1 × 10-3 s-1的應(yīng)變速率在Instron 5982型試驗(yàn)機(jī)上進(jìn)行室溫拉伸實(shí)驗(yàn)。

利用EDM在樣品上加工缺口,制備疲勞裂紋擴(kuò)展速率實(shí)驗(yàn)所需的標(biāo)準(zhǔn)緊湊拉伸(CT)試樣,切取方向和尺寸示意如圖1所示。試樣切割完成后進(jìn)行機(jī)械拋光,以消除表面粗糙度可能對實(shí)驗(yàn)結(jié)果造成的影響。依據(jù)GB/T 6398—2017《金屬材料疲勞試驗(yàn)疲勞裂紋擴(kuò)展方法》,于室溫、大氣條件下,在Instron 8801疲勞試驗(yàn)機(jī)上預(yù)制疲勞裂紋,以消除缺口形狀的影響。預(yù)制過程使用頻率為20 Hz的正弦波,R = 0.1,初始載荷Pmax = 5 kN,隨裂紋擴(kuò)展逐級降載至Pmax = 3.2 kN,預(yù)制裂紋的目標(biāo)長度為3 mm。

圖1

圖1 標(biāo)準(zhǔn)緊湊拉伸(CT)試樣尺寸示意圖

Fig.1 Schematic of the geometry of the standard compact tension (CT) specimen (unit: mm)

完成裂紋預(yù)制后,采用恒載增K試驗(yàn)程序,保持加載頻率10 Hz,分別進(jìn)行LD (R = 0.1)和SD (R = 0.1、0.3和0.5)樣品的疲勞裂紋擴(kuò)展實(shí)驗(yàn),每組重復(fù)3個(gè)試樣。通過夾式引伸計(jì)監(jiān)測記錄實(shí)驗(yàn)數(shù)據(jù),并利用柔度法和七點(diǎn)遞增多項(xiàng)式擬合計(jì)算應(yīng)力強(qiáng)度因子范圍(ΔK)與疲勞裂紋擴(kuò)展速率(da / dN,其中,a為裂紋長度,N為應(yīng)力循環(huán)周次)。疲勞裂紋擴(kuò)展速率實(shí)驗(yàn)結(jié)束后,在JSM-6510掃描電子顯微鏡(SEM)上觀察試樣斷口形貌。

2 實(shí)驗(yàn)結(jié)果與討論

2.1 缺陷分布及拉伸性能

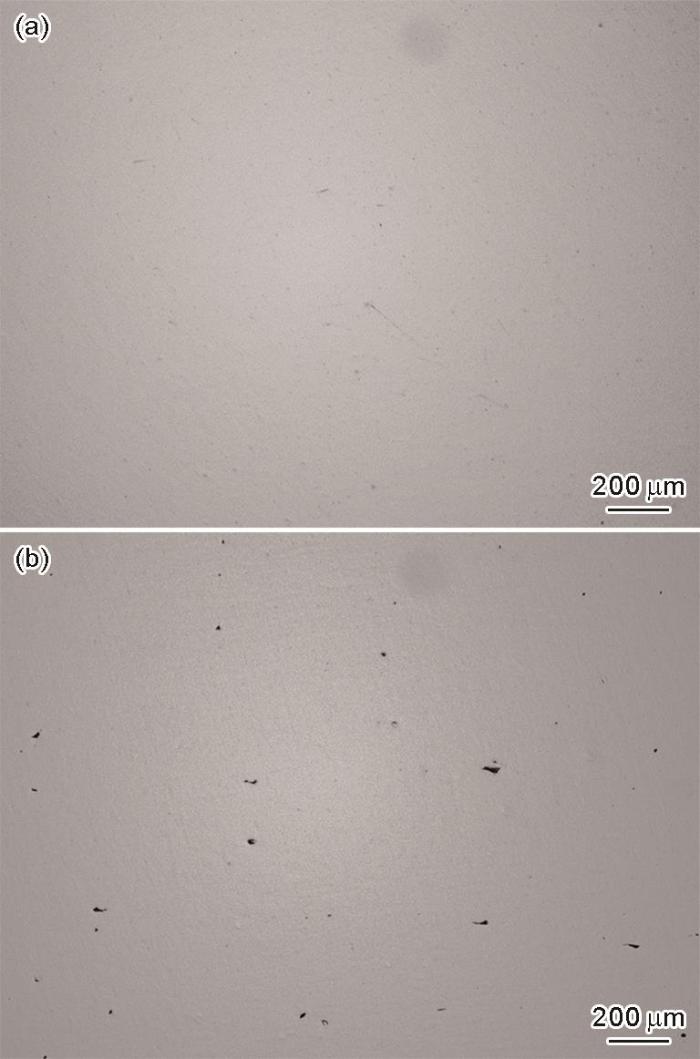

圖2給出了2種樣品在低倍OM下的缺陷分布。SD樣品中缺陷在視野中幾乎不可見,數(shù)量少且尺寸極小(圖2a)。由于激光功率的降低和掃描速率的提升減少了能量輸入,LD樣品中可見許多較大尺寸氣孔及未熔合缺陷,其分布隨機(jī)無規(guī)律,平均直徑約為18 μm (圖2b)。通過電子計(jì)算機(jī)斷層掃描,得到SD樣品的致密度達(dá)99.7%,LD樣品的致密度為98.8%。SD和LD樣品的拉伸性能見表1,2者的拉伸性能相近。

圖2

圖2 2種選區(qū)激光熔化(SLM) TC4合金的OM像

Fig.2 OM images of selective laser melting (SLM) TC4 alloy

(a) SD specimen (laser power is 300 W, scanning speed is 1200 mm/s)

(b) LD specimen (laser power is 250 W, scanning speed is 1400 mm/s)

表1 SLM TC4合金的拉伸性能

Table 1

| Specimen | σb / MPa | σs / MPa | δ / % |

|---|---|---|---|

| SD | 1212 ± 5 | 1105 ± 2 | 8.5 ± 0.1 |

| LD | 1270 ± 1 | 1152 ± 7 | 9.6 ± 0.1 |

Note:σb—tensile strength, σs—yield strength, δ—elongation

2.2 疲勞裂紋擴(kuò)展速率

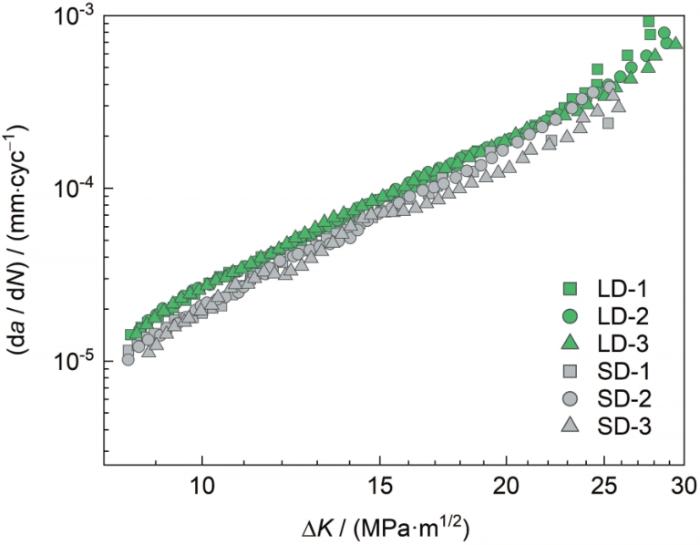

由于裂紋擴(kuò)展第III階段壽命極短,為了更直觀地反映疲勞裂紋在穩(wěn)態(tài)擴(kuò)展階段的規(guī)律,剔除了擴(kuò)展速率急劇升高的瞬斷區(qū)數(shù)據(jù)。在雙對數(shù)坐標(biāo)系中繪制了SD和LD 2種試樣在R = 0.1時(shí)的da / dN-ΔK關(guān)系,如圖3所示。可見,在相同的R下,SD和LD試樣的ΔK大致相當(dāng)。LD和 SD試樣的數(shù)據(jù)近似平行,且LD數(shù)據(jù)位于SD數(shù)據(jù)的上方,即在相同ΔK下含較大尺寸缺陷試樣的da / dN更高。經(jīng)統(tǒng)計(jì),LD和SD試樣的平均失效壽命(Nf)分別為297140和362780 cyc,相比含小缺陷的試樣,含較大缺陷試樣的平均失效壽命降低了18.1%。

圖3

圖3 SD (激光功率300 W、掃描速率1200 mm/s)和LD (激光功率250 W、掃描速率1400 mm/s)試樣在應(yīng)力比R = 0.1時(shí)的疲勞裂紋擴(kuò)展速率(da / dN)-應(yīng)力強(qiáng)度因子范圍(ΔK)關(guān)系

Fig.3 Relationships between da / dN and ΔK of LD and SD specimens at R = 0.1 (R—stress ratio; a—crack length; N—number of cycle; da / dN—fatigue crack growth rate; ΔK—stress intensity factor range; 1, 2, 3—specimen numbers)

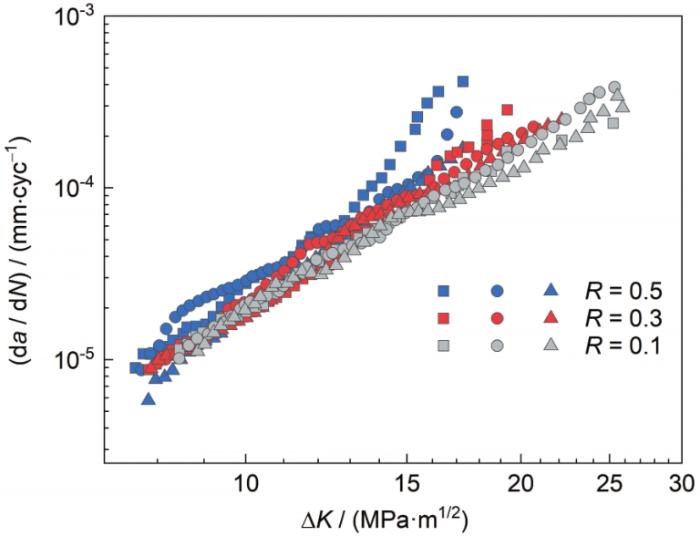

同時(shí)在雙對數(shù)坐標(biāo)系中繪制了SD試樣不同R時(shí)的da / dN-ΔK關(guān)系如圖4所示。可見,各組試樣數(shù)據(jù)整體重復(fù)性較好,在雙對數(shù)坐標(biāo)下SLM TC4合金在穩(wěn)態(tài)擴(kuò)展階段的da / dN和ΔK整體表現(xiàn)出良好的線性關(guān)系。圖4中,R與ΔK的范圍關(guān)系密切,R從0.1增加到0.3和0.5時(shí),ΔK范圍分別由8.5~26.9 MPa·m1/2減小至7.9~22.6 MPa·m1/2和7.7~17.3 MPa·m1/2。簡言之,隨著R的增大,對應(yīng)的ΔK范圍相應(yīng)減小。這是因?yàn)樵谙嗤摩?i style=";padding: 0px;box-sizing: border-box">K下,較大的R對應(yīng)著更大的最大應(yīng)力強(qiáng)度因子(Kmax),因此材料會更早進(jìn)入快速擴(kuò)展階段,從而發(fā)生斷裂。即高R會降低穩(wěn)態(tài)擴(kuò)展時(shí)所需的ΔK,使失穩(wěn)斷裂提前發(fā)生。

圖4

圖4 SD試樣在不同R下的da / dN-ΔK關(guān)系

Fig.4 Relationships between da / dN and ΔK of SD specimens at different R

此外,可以看出da / dN受R的影響也較大。在ΔK相同時(shí),da / dN隨著R增大而增大,R = 0.5對應(yīng)的da /dN依次大于R = 0.3和0.1,尤其是在ΔK較大的區(qū)域。通常認(rèn)為[20]R對da / dN的影響主要源于閉合效應(yīng):R較低時(shí),裂紋面因壓應(yīng)力引起的閉合時(shí)間長,閉合效應(yīng)明顯;隨著R增大,裂紋的張開位移變大,閉合效應(yīng)減弱或消失,裂紋擴(kuò)展速率加快。顯然上述規(guī)律實(shí)際上是由外因?qū)е碌谋厝唤Y(jié)果,不受成形工藝或材料組織類型的影響。同時(shí),選取相同ΔK范圍(10~16 MPa·m1/2),經(jīng)統(tǒng)計(jì),SD試樣R = 0.1、0.3和0.5下的平均擴(kuò)展周次分別為170160、163000和134000 cyc。相較于R = 0.1,R = 0.3和0.5時(shí)的擴(kuò)展壽命分別降低了4.2%和21.3%,符合da / dN隨R的增加逐漸增加的規(guī)律[21]。

2.3 穩(wěn)態(tài)擴(kuò)展階段的Paris公式

盡管Paris公式只是da / dN和ΔK之間關(guān)系的經(jīng)驗(yàn)公式,但形式簡單且適用性強(qiáng),在工程應(yīng)用領(lǐng)域被廣泛用來描述裂紋的穩(wěn)態(tài)擴(kuò)展行為,其形式為[22]:

式中,C和m是與材料相關(guān)的常數(shù)。分別對4組實(shí)驗(yàn)數(shù)據(jù)進(jìn)行并置擬合,求得

對比

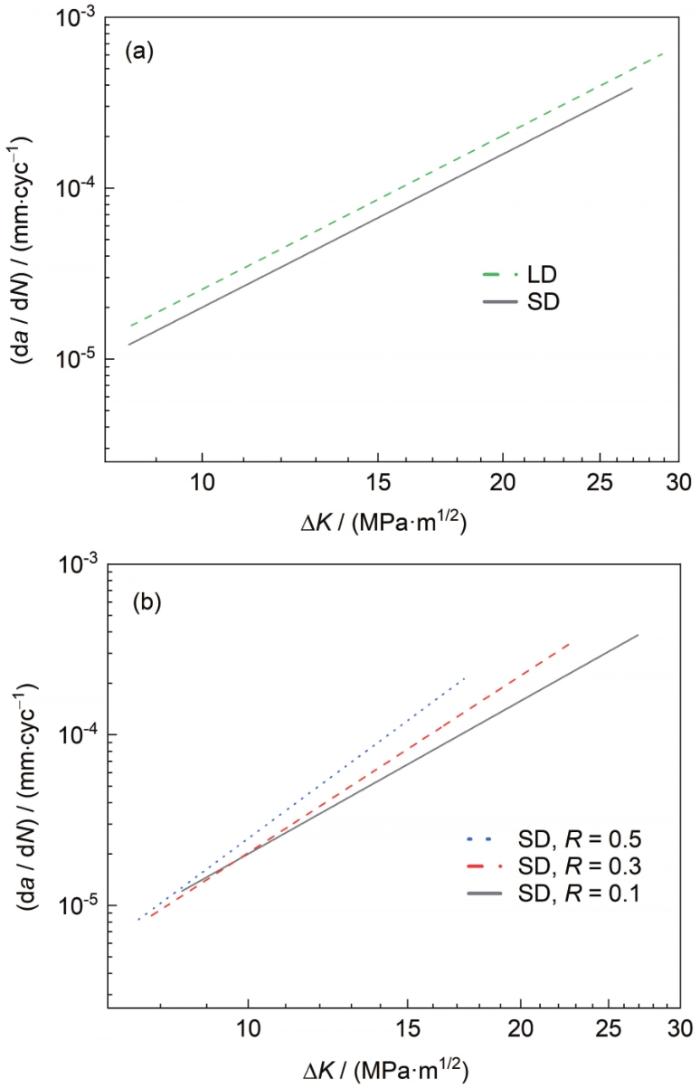

將所得Paris公式擬合結(jié)果繪制在圖5的雙對數(shù)坐標(biāo)系中,可見,擬合規(guī)律與實(shí)驗(yàn)數(shù)據(jù)規(guī)律完全相符。由圖5a可知,缺陷尺寸增大,擬合直線向上平移,直線保持平行;由圖5b可知,R增大,擬合直線斜率增大,截距減小,各擬合直線在低ΔK處近似相交于一點(diǎn)。

圖5

圖5 疲勞裂紋擴(kuò)展速率的擬合結(jié)果

Fig.5 Fitting results of fatigue crack growth rate at different defect sizes (a) and stress ratios (b)

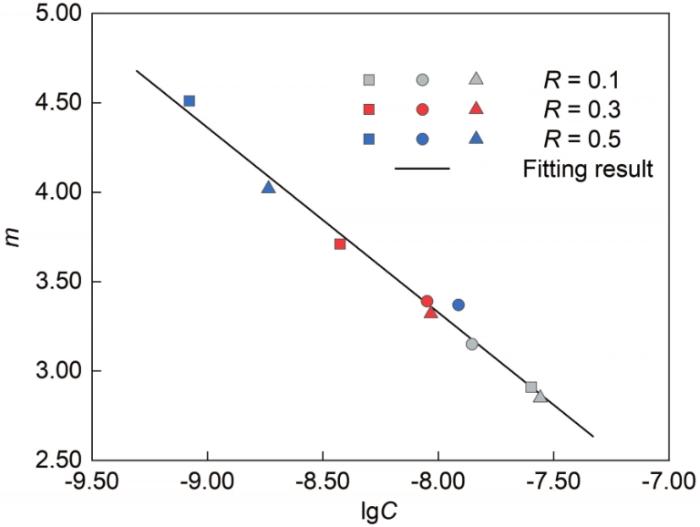

在上述缺陷尺寸與R對SLM TC4合金da / dN的影響中,大缺陷尺寸的不利影響較為直觀。但SLM工藝一直致力于優(yōu)化缺陷,以提高構(gòu)件的質(zhì)量和性能,且期望在材料使用過程中所含的缺陷越小越好,因而重點(diǎn)關(guān)注R對含小缺陷的試樣的影響。對每個(gè)SD試樣進(jìn)行穩(wěn)態(tài)擴(kuò)展階段的Paris公式擬合,分別計(jì)算m和C (以常用對數(shù)lgC表示),并作圖6,可見2者之間保持很好的線性關(guān)系。

圖6

圖6 不同R下Paris公式中材料常數(shù)C和m的關(guān)系

Fig.6 Relationship between material constants C and m in different R

線性關(guān)系的表達(dá)式選取m = algC + b的形式,此處a = -1.033、b = -4.944,擬合系數(shù)r2 = 0.9833。從圖6可以看到,R的增大使數(shù)據(jù)點(diǎn)沿著擬合直線發(fā)生了移動,并未發(fā)生偏離,因此m和lgC的線性關(guān)系與R無關(guān)。實(shí)際上在其他材料,如合金鋼、銅合金、鋁合金,乃至傳統(tǒng)加工鈦合金中都存在相似的關(guān)系[24]。但R如何具體影響Paris公式中的m和C,以及影響m = algC + b線性關(guān)系的具體因素,仍需要進(jìn)一步研究探討。

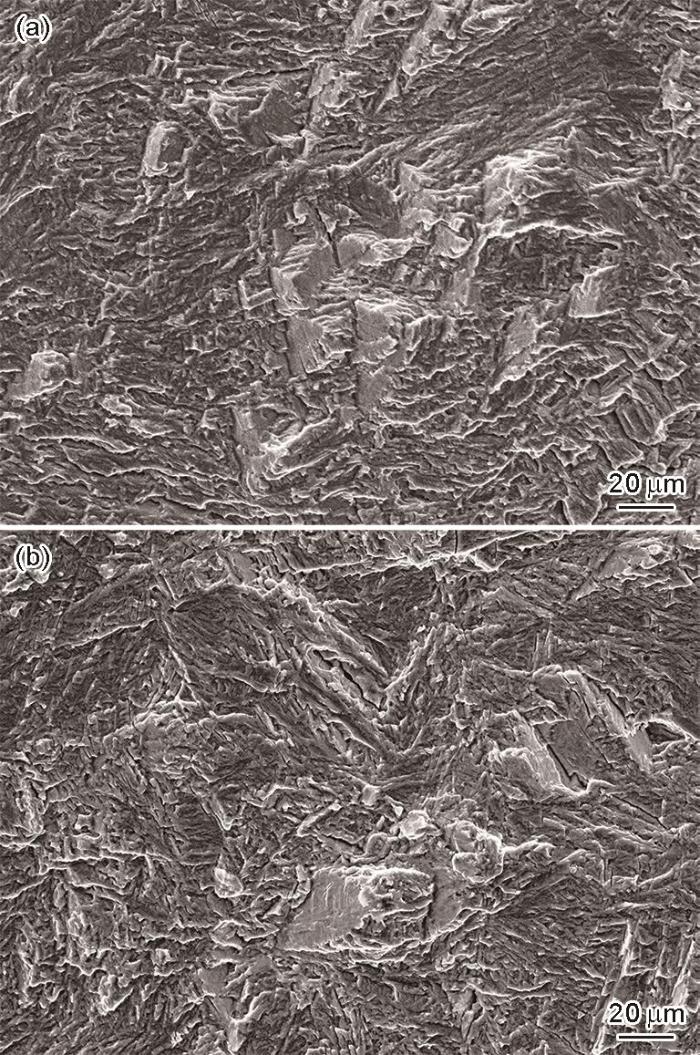

2.4 疲勞斷口形貌

圖7為SD和LD試樣在R = 0.1和ΔK = 16 MPa·m1/2處疲勞斷口的SEM像。圖中并未觀察到明顯的缺陷痕跡,且2者的斷口形貌無明顯差異,均呈現(xiàn)出準(zhǔn)解理特征。

圖7

圖7 SD和LD試樣在R = 0.1和ΔK = 16 MPa·m1/2條件下疲勞斷口的SEM像

Fig.7 SEM images of fractographies of SD (a) and LD (b) specimens at R = 0.1 and ΔK = 16 MPa·m1/2

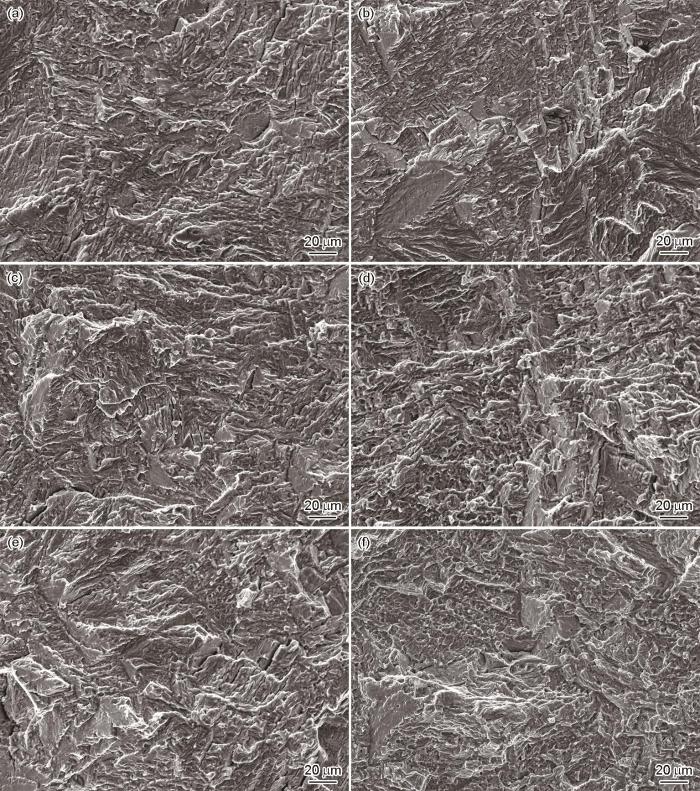

圖8為不同R時(shí)SD試樣疲勞斷口的SEM像(ΔK分別為10和15 MPa·m1/2)。由圖可見,在較低的ΔK時(shí)不同R試樣的斷口形貌極為相似,有著許多小解理平面與撕裂棱,呈現(xiàn)出準(zhǔn)解理斷裂的方式,還存在有大量垂直于擴(kuò)展面分布的二次裂紋,且二次裂紋有著一定的深度(圖8a、c和e)。隨著裂紋擴(kuò)展到高ΔK區(qū),不同R的斷口形貌之間產(chǎn)生了差異(圖8b、d和f)。在R = 0.1時(shí)的斷口仍保持著與低ΔK區(qū)相似的特征,但在更大應(yīng)力比(0.3和0.5)下裂紋擴(kuò)展的延性特征開始增多,撕裂棱的棱角逐漸圓滑,類似韌窩的結(jié)構(gòu)明顯增加,裂紋擴(kuò)展過程發(fā)生了由準(zhǔn)解理斷裂向延性斷裂的轉(zhuǎn)變。同時(shí)二次裂紋的數(shù)量減少,至R = 0.5時(shí)二次裂紋不可見。

圖8

圖8 SD試樣在R = 0.1、0.3和0.5時(shí),ΔK = 10和15 MPa·m1/2處疲勞斷口的SEM像

Fig.8 SEM images of fractographies of SD specimens at ΔK = 10 MPa·m1/2 (a, c, e) and 15 MPa·m1/2 (b, d, f) with R = 0.1 (a, b), 0.3 (c, d), and 0.5 (e, f)

2.5 疲勞裂紋擴(kuò)展機(jī)制

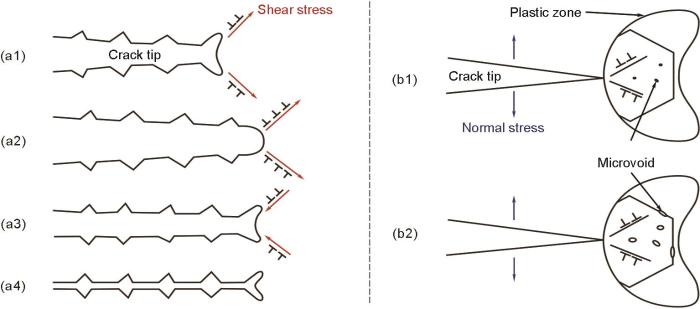

疲勞裂紋萌生后會沿著有最大切應(yīng)力的滑移面方向擴(kuò)展,當(dāng)擴(kuò)展至某一深度或遇到晶界后,滑移受到阻塞,裂紋開始沿著垂直于拉應(yīng)力的方向擴(kuò)展,即進(jìn)入疲勞擴(kuò)展第II階段[25]。關(guān)于裂紋擴(kuò)展機(jī)制主要存在滑移分離和累積損傷2種觀點(diǎn),前者通過裂紋尖端的鈍化-復(fù)銳機(jī)制逐步擴(kuò)展,后者通過微孔連接、聚集實(shí)現(xiàn)。從斷口形貌可以得知,上述2種機(jī)制在裂紋擴(kuò)展中并非獨(dú)立存在而是共同作用,由鈍化-復(fù)銳機(jī)制向微孔聚集機(jī)制轉(zhuǎn)變。

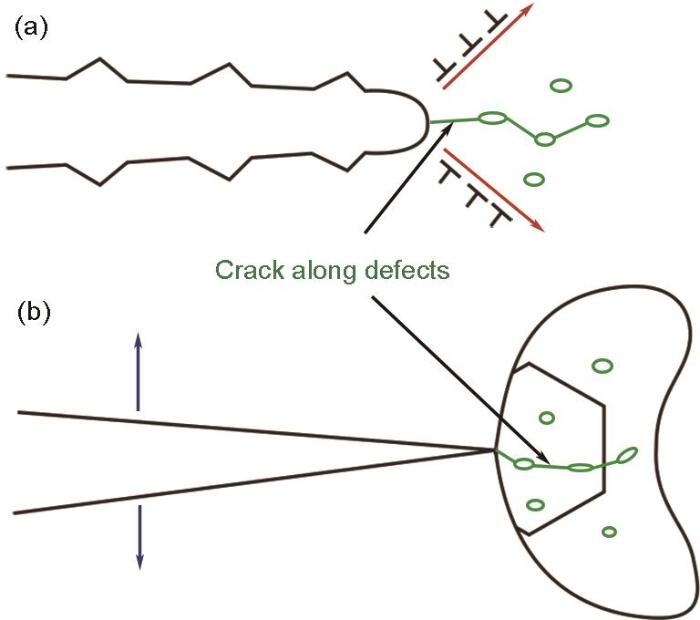

當(dāng)ΔK較低時(shí),在裂紋擴(kuò)展中切應(yīng)力占據(jù)主導(dǎo)地位,屬于鈍化-復(fù)銳機(jī)制的擴(kuò)展過程。裂紋尖端在加載時(shí)受切應(yīng)力作用發(fā)射位錯(cuò)(圖9a1),尖端發(fā)生局部滑移實(shí)現(xiàn)擴(kuò)展進(jìn)而發(fā)生鈍化(圖9a2),卸載過程中滑移反向(圖9a3),最終裂紋尖端發(fā)生閉合重新銳化完成擴(kuò)展(圖9a4)并進(jìn)行下一循環(huán)。此外在切應(yīng)力影響下形成大量二次裂紋,從而釋放裂紋尖端的應(yīng)力集中,降低裂紋擴(kuò)展的驅(qū)動力[26]。

圖9

圖9 2種疲勞裂紋擴(kuò)展機(jī)制示意圖

Fig.9 Schematics of blunting/re-sharpening (a1-a4) and microvoid coalescence (b1, b2) fatigue crack growth mechanisms

(a1) tensile load (a2) maximum tensile load (a3) compress load (a4) zero load

(b1) microvoid nucleation (b2) microvoid growth

隨著裂紋塑性區(qū)的增大,裂紋尖端發(fā)射的位錯(cuò)增多,導(dǎo)致在晶界和其他障礙處(如缺陷、第二相顆粒)塞積形成微孔(圖9b1),隨著正應(yīng)力逐漸占據(jù)主導(dǎo),微孔相互聚集形成韌窩(圖9b2)。這一過程本質(zhì)上更傾向于恒定載荷下的靜態(tài)拉伸,所以增加了SLM TC4合金的疲勞裂紋擴(kuò)展速率。

而SLM打印過程中缺陷的存在,使裂紋得以通過連接缺陷實(shí)現(xiàn)擴(kuò)展,一定程度上減弱了位錯(cuò)塞積滑移和微孔聚集長大2種方式的作用,減少了裂紋擴(kuò)展的能量消耗,加速了裂紋擴(kuò)展過程。同時(shí)由于缺陷在基體中分布的隨機(jī)性和不確定性,推測在整個(gè)穩(wěn)態(tài)擴(kuò)展階段缺陷對鈍化-復(fù)銳機(jī)制(圖10a)和微孔聚集機(jī)制(圖10b)有著相似的影響效果。這種效果的加速作用受缺陷尺寸直接影響,缺陷尺寸越大,裂紋擴(kuò)展速率越快,因此圖5a中含大尺寸缺陷試樣的da / dN曲線較小尺寸缺陷向上平移。

圖10

圖10 缺陷對裂紋尖端的影響示意圖

Fig.10 Schematics of effects of defects on crack tips of blunting/re-sharpening (a) and microvoid coalescence (b) mechanisms

在疲勞裂紋擴(kuò)展中,切應(yīng)力的作用主要依靠循環(huán)載荷作用下的位錯(cuò)損傷累積,而正應(yīng)力的影響則更傾向于靜態(tài)拉伸引起的斷裂形式。因此基于裂紋擴(kuò)展機(jī)制的轉(zhuǎn)變,可以借助臨界平面法中臨界平面上最大正應(yīng)力和切應(yīng)力幅的比值——臨界平面應(yīng)力比(ρ),來衡量正應(yīng)力與切應(yīng)力的關(guān)系,進(jìn)而考慮2種應(yīng)力對疲勞損傷的綜合影響[27]。在單軸疲勞中切應(yīng)力主要受應(yīng)力幅的影響,而正應(yīng)力主要受最大應(yīng)力影響,可以計(jì)算臨界平面上的切應(yīng)力和正應(yīng)力分量:

式中,τa為臨界平面上的切應(yīng)力幅,σa為正應(yīng)力幅,σmax為最大正應(yīng)力,σn, max為臨界平面上的最大正應(yīng)力。因此ρ可表示為:

通

由于正應(yīng)力的存在會加速疲勞裂紋擴(kuò)展,但在ΔK較小的某一點(diǎn)其作用尚未顯現(xiàn),疲勞損傷仍主要依靠切應(yīng)力作用下位錯(cuò)的不斷循環(huán)累積,此時(shí)不同R下的da / dN沒有差別。隨著裂紋擴(kuò)展,正應(yīng)力的加速作用逐漸凸顯,同時(shí)較大的R對應(yīng)較高的ρ。ρ增加,改變了正應(yīng)力與切應(yīng)力相對大小關(guān)系,進(jìn)而提高了正應(yīng)力在裂紋擴(kuò)展過程中的加速效果,因此da / dN由大到小依次為R = 0.5、0.3、0.1。加之穩(wěn)態(tài)擴(kuò)展階段的da / dN曲線呈雙對數(shù)線性關(guān)系,導(dǎo)致不同R的擬合直線相交于同一點(diǎn)(即存在特定的旋轉(zhuǎn)中心)。對

3 結(jié)論

(1) 缺陷尺寸增大,穩(wěn)態(tài)階段疲勞裂紋擴(kuò)展速率增大,Paris公式中的系數(shù)m不變,C增大;應(yīng)力比R增大,穩(wěn)態(tài)階段疲勞裂紋擴(kuò)展速率增大,曲線在低應(yīng)力強(qiáng)度因子時(shí)匯集,Paris公式中的材料系數(shù)m增大,C減小,m和lgC之間存在不受R影響的線性關(guān)系。

(2) SLM TC4合金的疲勞裂紋擴(kuò)展過程由鈍化-復(fù)銳機(jī)制向微孔聚集機(jī)制發(fā)生轉(zhuǎn)變。隨著R增大,正應(yīng)力作用增加,斷口中表現(xiàn)出延性斷裂特征,二次裂紋數(shù)量明顯減少,韌窩數(shù)量明顯增加。

(3) 通過對循環(huán)變形過程中正、切應(yīng)力對疲勞損傷的不同作用,結(jié)合疲勞斷裂損傷機(jī)制,揭示了不同R下lgC與m呈線性關(guān)系的本質(zhì)原因:ΔK較小時(shí),正應(yīng)力作用不明顯,切應(yīng)力作用不受應(yīng)力比影響,導(dǎo)到da / dN-ΔK曲線匯聚在一點(diǎn)。

來源--金屬學(xué)報(bào)

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號