分享:新型納米復合強化9Cr-ODS鋼的設計、組織與力學性能

芮祥1,2, 李艷芬 ,1,2,3, 張家榕2,3, 王旗濤1,2, 嚴偉1,2,3, 單以銀1,2,3

,1,2,3, 張家榕2,3, 王旗濤1,2, 嚴偉1,2,3, 單以銀1,2,3

1

2

3

設計了一種新型納米氮化物(MX相)與氧化物協同強化的9Cr-ODS鋼,并對粉末冶金制備材料在不同熱處理后的力學性能與顯微組織進行了測試表征。采用粉體熱鍛造固化成型替代熱等靜壓工藝,制備的新型ODS鋼獲得了98%的良好致密度。材料正火及回火后的組織為回火馬氏體,不存在明顯的擇優取向及粗、細混晶組織,平均晶粒尺寸約1 μm。在晶界未觀察到明顯的M23C6型碳化物,但在基體內獲得了大量尺寸在30~200 nm范圍的MX析出相。同時,納米氧化物析出相彌散分布,平均粒徑約3.0 nm、數密度約1.9 × 1023 m-3。力學性能測試表明:材料的顯微硬度隨正火溫度從980℃升高至1200℃而逐漸降低,而隨回火溫度從700℃升高至800℃呈現先增加后降低的趨勢;材料經1100℃、1 h正火及750℃、1 h回火后獲得了最佳的強塑性,室溫屈服強度、抗拉強度以及延伸率分別為1039 MPa、1103 MPa及20.5%,700℃下分別為291 MPa、333 MPa及16%。

關鍵詞:

清潔、高效的核能作為一種新型能源,有望大規模取代常規化石能源。目前,國際上正大力研發具有更高安全可靠性和熱效率的第四代裂變堆和聚變堆。在這些先進核能系統中,核心結構材料必須承受比現有反應堆更高的運行溫度與更強的中子輻照損傷[1],因而成為制約其發展的關鍵因素之一。氧化物彌散強化(oxide dispersion strengthened,ODS)鋼因其基體內彌散分布高數密度納米氧化物而具有優異的高溫蠕變性能。同時,納米氧化物與基體的界面還能成為輻照缺陷(He泡、空洞等)的捕獲位點,進而使得ODS鋼表現出優異的抗輻照性能。因此,ODS鋼成為先進核能系統中最具潛力的候選結構材料[2~4],其中9Cr-ODS鋼是其最具代表性的材料之一[2,3,5~10]。

ODS鋼的強化機制主要包括:位錯塞積強化、固溶強化、細晶強化和第二相強化。其中最為重要的是第二相強化中的彌散強化,即將納米析出相加入鋼中,通過納米顆粒對位錯的釘扎作用阻礙位錯的遷移,進而提高材料的高溫性能[11]。目前,ODS鋼主要使用氧化物作為強化相[12~14],其類型包括Y2O3、Al2O3、CeO2、La2O3、MgAl2O4等。其中Y2O3因其良好的熱穩定性和化學穩定性成為ODS鋼最常用的氧化物之一,其質量分數一般在0.2%~0.5%[12,13,15] (下文如無特殊說明,含量均指質量分數)。Ukai等[1]首次提出,Ti與Y2O3的同時添加,可以析出更細小的Ti-Y-O復合氧化物,可有效阻礙位錯和晶界的移動,提高合金的高溫性能。為提高ODS鋼的抗腐蝕性能,有研究[16,17]指出添加適量Al,可在基體中與Y2O3形成較大尺寸的Y-Al-O復合析出相。此外,在含Al的ODS鋼中進一步添加少量Zr以細化晶粒尺寸,還可形成納米尺寸的Y-Zr-O等析出相[17,18]。

常規鐵素體/馬氏體耐熱鋼以及ODS鋼中,一般含有0.1%~0.2%的C,回火后以最常規的M23C6型碳化物沿晶界或板條界分布[1~5,19~24]。鋼中M23C6型碳化物在相對較低的服役溫度下起到析出強化以及有效阻礙晶界遷移的作用。然而,研究[19~22]表明,在長期高溫(> ~600℃)時效/蠕變條件下,耐熱鋼中M23C6型碳化物發生熟化而迅速長大。粗大的M23C6型碳化物一方面不能有效釘扎位錯和阻礙晶界及板條界的遷移而造成組織失穩,另一方面可能成為潛在的裂紋源而導致蠕變壽命等急劇下降[21]。本課題組的近期研究[23]還發現,9Cr-ODS鋼在700℃、10000 h時效后,M23C6型碳化物平均尺寸由時效前的120 nm長大至189 nm,最大尺寸甚至可達1~2 μm。晶界粗大的M23C6型碳化物可能對反應堆材料的長期服役安全性產生不利影響。相比于鐵素體/馬氏體鋼,ODS鋼預期的服役溫度更高(≥ ~650℃),同時強中子輻照還將進一步加劇M23C6的不穩定[24],因此ODS鋼中M23C6型碳化物組織不穩定的問題不容忽視。

研究[25]表明,鋼中M23C6型碳化物的析出數量與C含量線性相關。Abe等[26]研究表明,抑制鋼中M23C6析出的臨界C含量為0.018%。本課題組[27,28]在常規ODS鋼的基礎上制備了一種超低碳9Cr-ODS鋼,將鋼中C含量控制在0.012%左右,最終成功消除了沿晶界分布的M23C6型碳化物。然而,由于鋼中C含量降低及M23C6型碳化物的消除,所制備出的超低碳9Cr-ODS鋼的抗拉強度有所下降。

相比于M23C6型碳化物,碳氮化物(MX相,M = Ta、V、Nb;X = C、N)更具優勢:(1) 更高的熱穩定性,MX相的溶解溫度隨種類的不同而變化,最高可達1400℃以上,熟化速率也僅為碳化物的1/10[29]。(2) 尺寸細小、彌散分布于基體內,一方面起析出強化的作用,另一方面可作為輻照缺陷的捕獲勢阱協同提高材料的抗中子輻照性能[30]。本課題組[31,32]早期利用MX相的優勢,在常規耐熱鋼基礎上研制出一種氮化物強化鐵素體/馬氏體鋼,其蠕變性能大幅提高,但再結晶溫度下降至650℃左右。此外,Abe等[26]通過熱力學計算優化鋼中M23C6及MX相的含量及尺寸,研發了一種綜合性能較為優異的改進型鐵素體/馬氏體鋼(命名為CNAs),預期最高服役溫度可提升至600~650℃。

鑒于MX相相對M23C6型碳化物的優勢,本工作在前期工作基礎上,通過粉末冶金等系列工藝設計研發了一種新型ODS鋼,命名為MX-ODS鋼,并對其微觀組織與力學性能進行了研究。旨在通過MX相與納米氧化物的協同作用共同提升材料的強韌性。本工作所采用的合金成分及組織設計,旨在為開發新一代高性能的ODS鋼提供可行的思路和技術路線。

1 實驗方法

1.1 成分設計

本工作新型MX-ODS鋼的成分設計思路為:Cr含量為9%左右,其目的是為了獲得強韌性優良的馬氏體組織,以及在中子輻照后韌-脆轉變溫度(DBTT)上升最低[33];W含量設計為約1%,提供固溶強化作用的同時降低脆性Laves相(Fe2W)的析出驅動力;添加強氮化物形成元素V和Ta以及適量的N,以形成彌散分布的MX析出相;為抑制M23C6型碳化物的析出,盡可能降低C含量;類似于常規ODS鋼,添加適量的Y2O3 (0.3%)以獲得彌散分布的納米氧化物,考慮到Ti的加入可能會引入粗大的TiN夾雜,實驗未加入Ti元素;此外,為確保獲得全馬氏體組織,需要平衡奧氏體形成元素及合適含量。

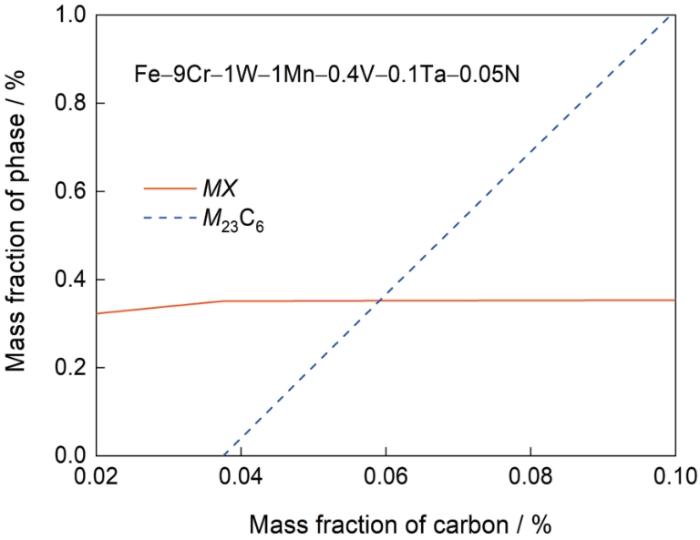

圖1為熱力學軟件Jmat Pro計算的C含量與M23C6、MX析出相數量之間的關系,合金基本成分為:Fe-9Cr-1W-1Mn-0.4V-0.1Ta-0.05N (質量分數,%),回火溫度為常規9Cr-ODS鋼的典型溫度800℃。理論計算結果表明,鋼中碳化物析出數量與C含量線性相關,當C含量≤ 0.06%時,MX相析出數量大于M23C6,而當C含量≤ 0.038%時,碳化物的析出數量則幾乎為零。因此,本工作設計材料的C含量將控制在低于0.038%范圍。

圖1

圖1 設計材料中C含量與M23C6、MX析出相數量的關系

Fig.1 Dependence of carbon content on the amount of M23C6 and MX precipitates calculated by Jmat Pro software at 800oC

1.2 材料制備

本工作通過粉末冶金系列工藝制備新型MX-ODS鋼。首先采用氣霧化方法制備粒徑< ~150 μm的預合金粉末;其次,將預合金粉末與粒度在100~200 nm范圍、含量為0.30%的Y2O3粉末混合,在高純Ar氣(99.99%)保護下進行機械合金化,其球料比為10∶1,球磨轉速150 r/min,球磨時間90 h;將合金化后的粉末裝入包套內進行真空除氣;隨后,直接采用熱鍛造工藝替代熱等靜壓(HIP)進行粉體的固化成型,并進一步采用熱軋制工藝制備成厚度為12 mm的板材。最后,在980~1200℃范圍內進行正火及700~800℃范圍內高溫回火熱處理,以探索獲得最優化的熱處理參數。軋制后新型MX-ODS鋼板材的化學成分(%)分析結果為:Cr 8.82,C 0.011,W 0.99,Mn 0.96,V 0.39,Ta 0.097,Y2O3 0.3,N 0.12,Fe余量。可知,制備材料的主成分與設計基本一致,其中C含量控制至0.011%,低于設計的臨界C含量。然而,N含量有所偏高,其原因可能來源于霧化制粉過程中氣體的污染。

1.3 微觀組織分析與力學性能測試

電子背散射衍射(EBSD)分析樣品先經過機械研磨、拋光后,再進行電解拋光,電解溶液為10%HClO4 + 90%C2H5OH (體積分數),電壓為20 V,電解拋光時間30 s,溫度-25℃。利用Apreo熱場發射掃描電子顯微鏡(SEM)進行EBSD分析以獲得晶粒尺寸及取向,掃描步長0.08 μm。采用MIRA 3場發射SEM及配套的能譜儀(EDS)對材料熱處理后析出相形貌及成分進行分析,電壓為20 V。采用Talos F200X場發射透射電子顯微鏡(TEM)觀察納米析出相形貌并進行成分分析。TEM樣品首先機械減薄至50 μm左右,沖壓成直徑3 mm的圓片,然后采用電解雙噴的方法進一步減薄:化學溶液為10%HClO4 + 90%C2H5OH (體積分數),電壓為25 V,溫度為-25~-20℃。基于尺寸小于100 nm的析出相數密度精確統計的難度,本工作納米析出相數密度的近似統計方法為:假定TEM照片中的樣品厚度均為50 nm,采用Photoshop軟件統計至少5張TEM照片中的析出相數量(總數量超過1000個)及對應面積,然后計算出單位體積內析出相的數密度。

力學性能測試樣品均沿平行于軋制的方向切取。試樣依次經200、600、1200、2000號砂紙進行機械研磨、拋光及化學侵蝕后,采用LM247AT型全自動顯微硬度計測試Vickers硬度,實驗載荷3 N,保載時間15 s,在10個不同位置測試取平均值。采用GB/T 228.1—2010試驗方法,使用INSTRON 5582型電子萬能試驗機進行室溫和高溫(700℃)拉伸實驗,拉伸試樣為?3 mm × M6 mm的圓棒,引伸計標距為15 mm,應變速率為1 × 10-4 s-1。

2 實驗結果與分析

2.1 熱力學計算

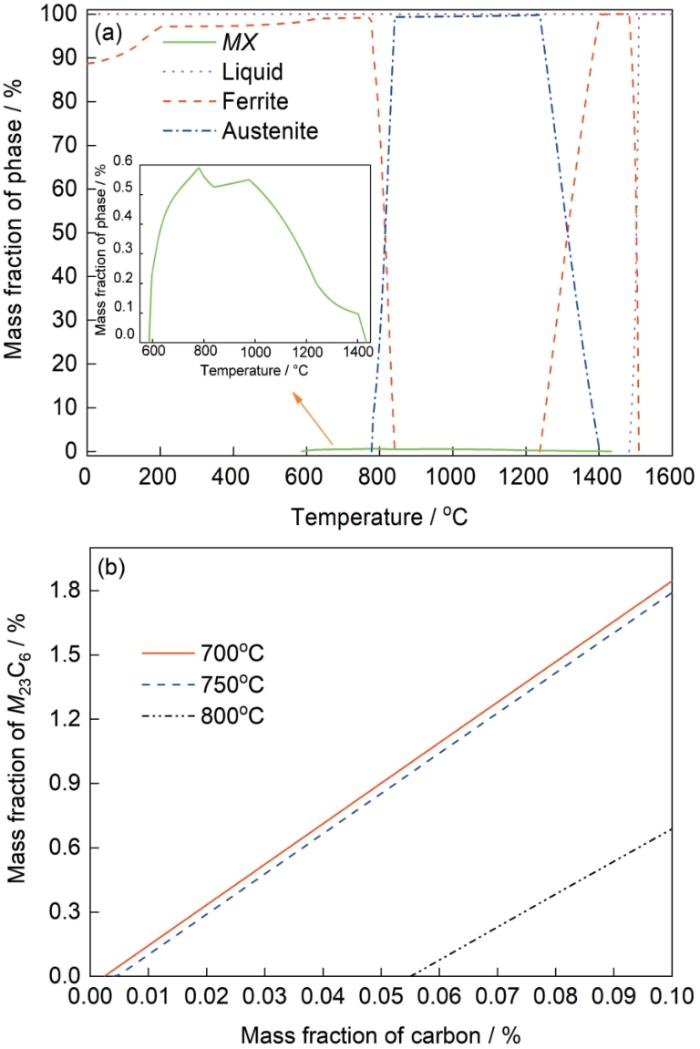

對制備的材料按照實測化學成分進行熱力學計算,結果如圖2所示。基于納米氧化物在粉末冶金制備材料中的復雜性,計算所采用的合金基本成分未包括Y2O3。圖2a的平衡相與溫度的關系顯示,新型MX-ODS鋼的理論Ac1約780℃,Ac3約840℃ (Ac1、Ac3分別為材料的奧氏體轉變開始溫度和終止溫度)。由局部放大圖進一步可知,MX相約在580℃開始析出,隨溫度的升高其析出數量迅速增加,在770℃達到峰值,隨后析出數量逐漸下降,直至溫度超過1440℃則完全固溶。圖2b為M23C6數量與C含量之間的關系。回火溫度不同,M23C6析出的臨界C含量也將不同。回火溫度為700℃時,完全抑制M23C6析出的臨界C含量為0.002%,但當溫度升至800℃時臨界C含量為0.055%。本實驗制備材料中的實際C含量為0.011%,如果回火溫度為800℃,則可以實現M23C6的完全固溶。如果回火溫度為700和750℃,M23C6的理論析出量分別僅為0.16%和0.14%,基本能達到抑制碳化物析出的目的。此外,有必要說明,理論計算結果為平衡態,而實際過程為非平衡態,因此實際相變點往往會稍高于理論計算值[34]。

圖2

圖2 基于材料實測化學成分(Fe-8.82Cr-0.99W-0.96Mn-0.39V-0.097Ta-0.12N)的Jmat Pro熱力學計算

Fig.2 Thermodynamic calculation according to measured chemical compositions (Fe-8.82Cr-0.99W-0.96Mn-0.39V-0.097Ta-0.12N)

(a) relationship between equilibrium phase and temperature (Inset is the local magnified curve)

(b) dependence of carbon content on M23C6 amount

由MX相的平衡固溶度積公式[35],計算出VN的全固溶溫度約1464℃,這一結果與圖2的理論計算結果1440℃基本符合。根據計算結果,可為新型MX-ODS鋼熱處理制度的制定提供一定的參考。固溶溫度應不低于Ac3 (理論計算結果為840℃),同時也不能太高,否則易導致晶粒粗化,因此本工作的正火溫度選擇在980~1200℃范圍。根據高溫回火溫度不應高于Ac1 (理論計算結果為780℃)、且確保材料具有良好強韌性的原則,回火溫度選擇在700~800℃范圍,在獲得大量VN強化相的同時盡可能抑制M23C6型碳化物的析出。

2.2 致密度測試

本工作探索采用熱鍛造替代HIP工藝將機械合金化粉體進行固化成型,再進一步通過熱軋工藝提高材料的致密性。采用Archimedes排水法對熱軋后的材料進行致密度測試,其結果為98%。根據文獻[5,6]可知,采用HIP成型方式獲得的ODS鋼致密度一般在98%~99%。HIP成型是在高溫、三向等壓條件下通過粉末的緩慢塑性變形實現材料致密化。HIP成型的致密化主要分為3個階段[36]:第一階段,粉末在壓力的作用下擠壓、重排,材料致密度迅速上升;第二階段,粉末塑性變形結合成整體,該階段材料的致密度與理論值接近;第三階段,通過蠕變擴散以消除粉末間部分均勻分布的氣孔。相比于HIP成型,熱鍛造則是在單向、高應力作用下通過快速塑性變形實現材料的致密化,材料內部分氣孔無法消除。因此,本工作制備的MX-ODS鋼材料致密性略低于HIP成型。

2.3 微觀組織表征與分析

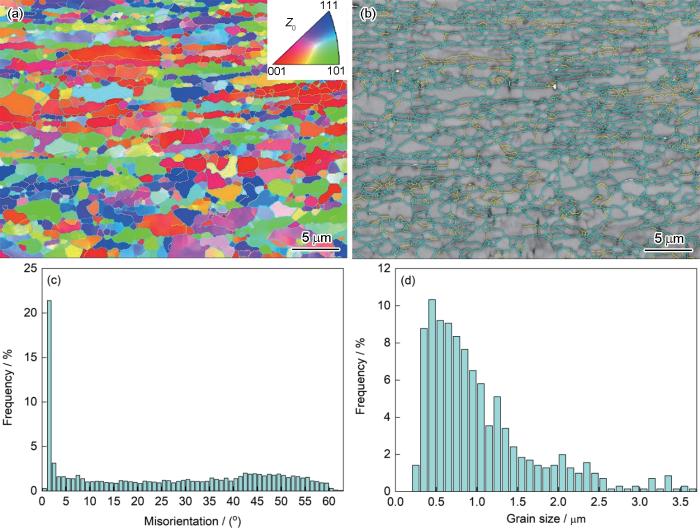

由于ODS鋼的晶粒細小,采用光學及常規SEM無法進行有效觀察。因此,本工作采用EBSD對1100℃、1 h正火及750℃、1 h回火處理的新型MX-ODS鋼樣品進行表征,結果如圖3所示。圖3a為取向成像反極圖,不同的顏色代表晶粒的不同取向。結果顯示,細小的晶粒沿軋制方向稍有拉長,但晶粒取向較為均勻,無明顯的織構及各向異性。圖3b為花樣質量分布圖,圖中黃色線表示相鄰兩晶粒間取向差在< 15°的小角度晶界,基本由位錯構成;藍色線表示取向差≥ 15°的大角度晶界,能夠通過阻礙裂紋擴展進而提高材料的韌性。圖3b顯示晶粒細小,且在大角度晶界內可觀察到大量小角度晶界。圖3c為晶粒取向的統計結果,可知新型MX-ODS鋼中取向差小于5°的晶界約占28%,取向差大于15°的晶界約占60%。圖3d的晶粒尺寸統計分布結果顯示,晶粒尺寸范圍為0.2~3.7 μm,其中晶粒尺寸小于1 μm約占61%,而平均晶粒尺寸約1 μm。新型MX-ODS鋼的晶粒整體分布較為均勻,晶粒尺寸與HIP成型工藝的ODS鋼在同一量級[26],且未出現如部分ODS鋼中報道的雙峰結構晶粒[28,37,38]。

圖3

圖3 新型MX-ODS鋼的EBSD圖及晶粒取向和尺寸統計結果

Fig.3 EBSD images and grain statistics of the novel MX-ODS steel (Heat treatment: normalizing at 1100oC for 1 h and tempering at 750oC for 1 h; in Figs.3a and b, blue lines represent large angle grain boundary (≥ 15°), yellow lines represent small angle grain boundary (< 15°))

(a) inverse pole figure (b) band contrast

(c, d) histograms of misorientation distribution (c) and grain size distribution (d)

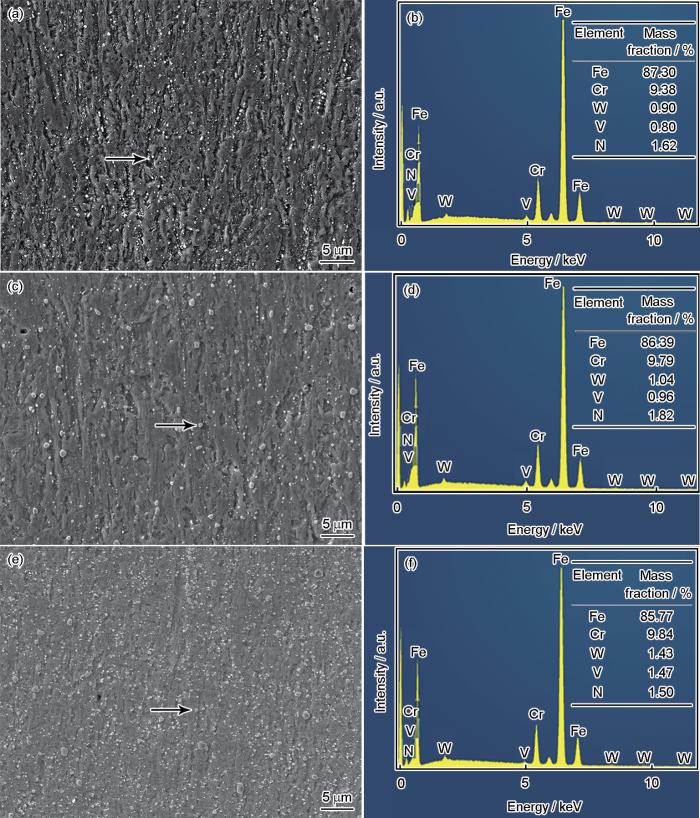

采用SEM表征新型MX-ODS鋼的析出相,結果如圖4所示。圖4a為材料熱軋后的組織形貌,可觀察到基體中已存在少量析出相,尺寸在30~200 nm范圍。EDS分析結果如圖4b所示,析出相中Cr、W含量與基體類似,證明非M23C6碳化物。然而,V、N的含量偏高,推測可能為MX型析出相VN。V是強氮化物形成元素,易于與N形成VN,因此推測在熱鍛造或熱軋過程中少量N與V等已優先形成了VN。Ta同樣易與N形成MX型析出相TaN。然而,可能由于其含量較低(0.1%),EDS未能檢測到Ta的存在。圖4c為材料經1100℃、1 h正火處理后的組織形貌,觀察到仍然存在少量析出相,圖4d的EDS表明可能同樣為VN析出相。由圖2的熱力學計算結果及文獻[35]可知,MX相如VN等在高溫至1400℃仍可能存在,因此在本實驗的1100℃正火處理后VN等未能得到完全固溶。圖4e為材料進一步經過750℃、1 h回火后的組織形貌,可見基體中析出相的數量顯著增多,平均粒徑約150 nm,圖4f顯示成分與圖4b和d類似。經過回火處理,基體中未觀察到M23C6的析出,而是析出了大量細小彌散的VN析出相,與組織設計目標基本一致。

圖4

圖4 新型MX-ODS鋼在不同狀態下的析出相形貌SEM像及對應的EDS成分分析

Fig.4 SEM images of precipitates (a, c, e) and EDS results corresponding to the precipitates indicated by the arrows (b, d, f) for the novel MX-ODS steel at different conditions

(a, b) as rolled (c, d) normalizing at 1100oC for 1 h

(e, f) normalizing at 1100oC for 1 h and then tempering at 750oC for 1 h

本工作新型MX-ODS鋼的熱鍛造及隨后的熱軋機械加工,在提高材料致密度的同時,還有效提高了位錯密度,從而為析出相在位錯上的析出提供了形核點[38]。此外,

式中,[N]VN為完全生成VN所需N的質量分數,[V]為添加V元素的質量分數,MVN指V、N元素間的質量比。可知新型MX-ODS鋼中0.39%的V如果完全形成VN相時所需要的N含量為0.108%,而鋼中實際N含量為0.12%,很好地滿足了形成VN的條件。因此,新型MX-ODS鋼在高溫回火后析出了如圖4e所示的大量彌散細小的VN相。

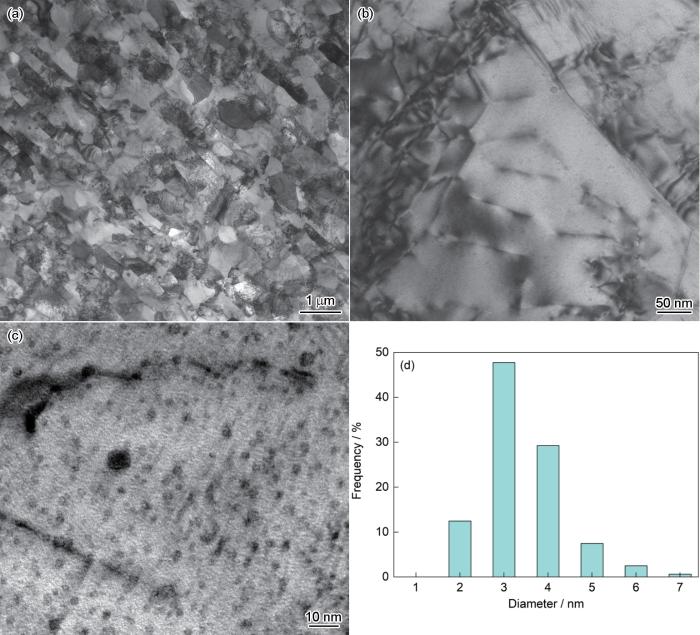

對1100℃、1 h正火及750℃、1 h回火后的材料進行TEM觀察,結果如圖5所示。圖5a顯示,熱處理后的組織為含高密度位錯的回火馬氏體。與EBSD結果一致,細小的晶粒沿軋制方向被拉長,平均晶粒尺寸約1 μm。與傳統的0.1%C含量的9Cr-ODS鋼[7,8,19~24]顯著不同之處在于,本工作所制新型MX-ODS鋼中未觀察到沿晶界分布的M23C6型碳化物。與之相反,在基體中觀察到了MX析出相的存在,但由于TEM視場較小,數量不如SEM像顯示明顯。圖5b的高倍像顯示了基體中的納米析出相、位錯及它們之間的交互作用。圖5c為高倍TEM下的納米析出相,可見大量球形的析出相彌散分布于基體中,尺寸在10 nm以下,數密度約1.9 × 1023 m-3。圖5d為納米析出相的直徑分布統計結果,析出相直徑集中在2~4 nm范圍,平均直徑約3.0 nm。類似于常規ODS鋼,細小的晶粒尺寸、高密度位錯及彌散分布的納米析出相,是材料在室溫及高溫下具有優異力學強度的重要保證,同時也能有效抑制空洞腫脹、輻照偏析和輻照硬化等效應[40]。

圖5

圖5 新型MX-ODS鋼的顯微組織及納米析出相尺寸統計圖

Fig.5 TEM images of microstructure and size distribution of nano-scale precipitates for the novel MX-ODS steel (Heat treatment: normalizing at 1100oC for 1 h and tempering at 750oC for 1 h)

(a) low magnification image (b) high magnification image

(c) distribution of nano-scale precipitates (d) size distribution of nano-scale precipitates

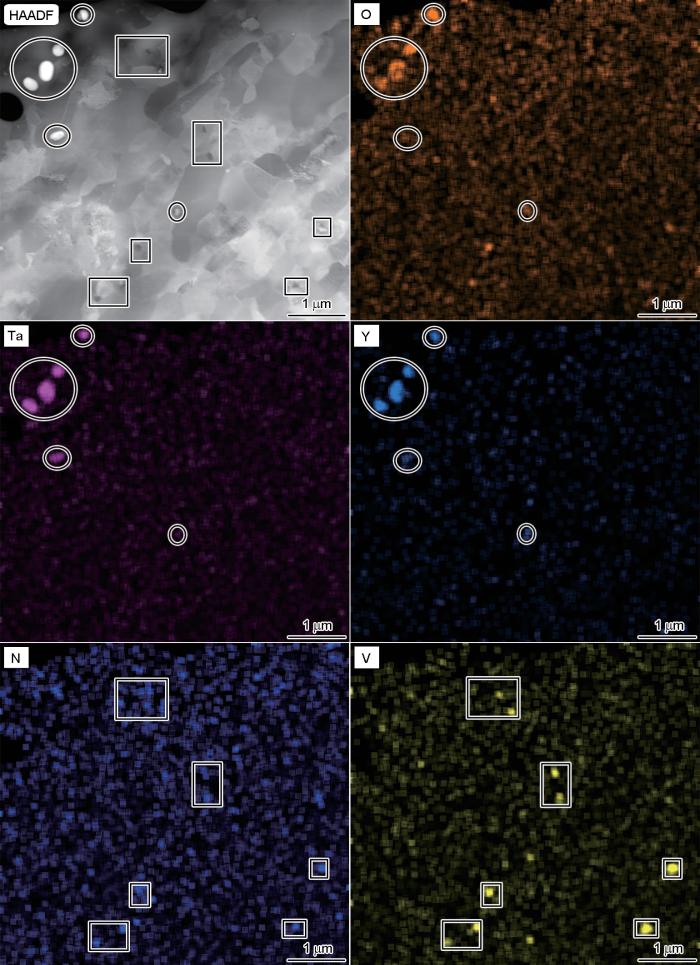

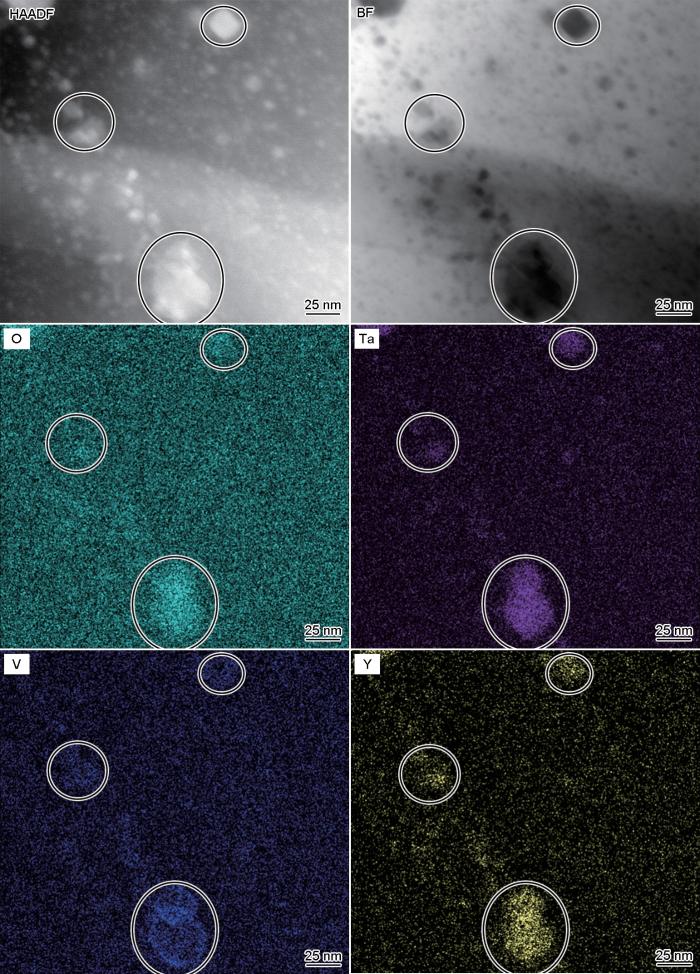

進一步對新型MX-ODS鋼中納米析出相的種類及成分進行分析。圖6為析出相的掃描透射電鏡高角環形暗場(STEM-HAADF)像及EDS面分析結果。STEM-HAADF像顯示晶粒內部大致存在2類襯度不同的析出相:第一種為黑色、呈球形、尺寸在50~100 nm的析出相,EDS分析顯示富V、N元素,如圖中白色矩形線框所示,推測為MX型VN析出相,這與SEM/EDS分析結果一致。第二種為亮白色、呈橢球形或球形、尺寸為100~200 nm的析出相,由EDS分析可知富含Y、Ta、O元素,如圖中白色橢圓線框所示,推測為Y-Ta-O的復雜氧化物。

圖6

圖6 新型MX-ODS鋼中析出相掃描透射電鏡高角環形暗場(STEM-HAADF)像及EDS面掃描圖

Fig.6 Scanning transmission electron microscopy equipped with high angular annular dark field (STEM-HAADF) image and EDS element maps of V, N, Y, O, and Ta in the novel MX-ODS steel (The rectangular boxes show VN precipitates, and the cycles show Y-Ta-O precipitates; heat treatment: normalizing at 1100oC for 1 h and tempering at 750oC for 1 h)

常規含碳ODS鋼中通常加入Ti元素以形成更細的Y-Ti-O納米析出相[1~3]。本工作ODS鋼中由于設計含有較高含量的N,從而未添加Ti以避免形成粗大的一次TiN。Ta與O的結合能僅次于Ti,且高于V。因此,本實驗合金中添加的Ta (0.1%)將與合金化過程中固溶的Y、O原子結合形成Y-Ta-O復雜納米析出相。而過剩的Y原子(Y的總添加量約0.24%)將重新與O原子結合形成Y2O3及其他可能含Y的析出相。添加的N將與強氮化物形成金屬元素V結合而形成MX析出相。

圖7為另一種類型納米氧化物的STEM像及EDS成分分析結果。納米析出相在明場像中呈黑色、球形,而在HAADF像呈白亮色,與圖6中Y-Ta-O析出相的襯度相同。少量尺寸在10~20 nm的析出相顯示富含Y、Ta、和O,但與圖6不同之處在于,該析出相外層還包裹有一層V,因此推測為以Y-Ta-O為核、V為殼的“核-殼”結構納米析出相。其他大部分尺寸< 10 nm的析出相,EDS未能清楚辨認其成分,因此不能確定為Y2O3析出相或“核-殼”結構析出相。常規含碳ODS鋼[41,42]中同樣發現有以Y-Ti-O為核心、以Cr或V等為外殼的“核-殼”結構析出相。由于Ta與O的結合能力高于V,推測本工作不添加Ti的新型MX-ODS鋼中形成了部分以Y-Ta-O為核、以V為殼的納米析出相。Marquis等[42]認為核殼結構的存在可以降低界面能,有助于強化相的形核。另有研究[43]表明,具有“核-殼”結構的納米氧化物,不僅有利于吸收輻照產生的缺陷和惰性氣體,而且還能夠有效抑制合金元素的長程擴散和偏析,從而避免脆性相的形成。關于本工作MX-ODS鋼“核-殼”結構氧化物的形成機理及對性能的可能影響,有待進一步深入研究。

圖7

圖7 新型MX-ODS鋼中納米析出相的STEM像及EDS面掃描圖

Fig.7 STEM-HAADF and bright-field (BF) images for precipitates and EDS element maps of V, Y, Ta, and O in the novel MX-ODS steel (Heat treatment: normalizing at 1100oC for 1 h and tempering at 750oC for 1 h)

2.4 力學性能

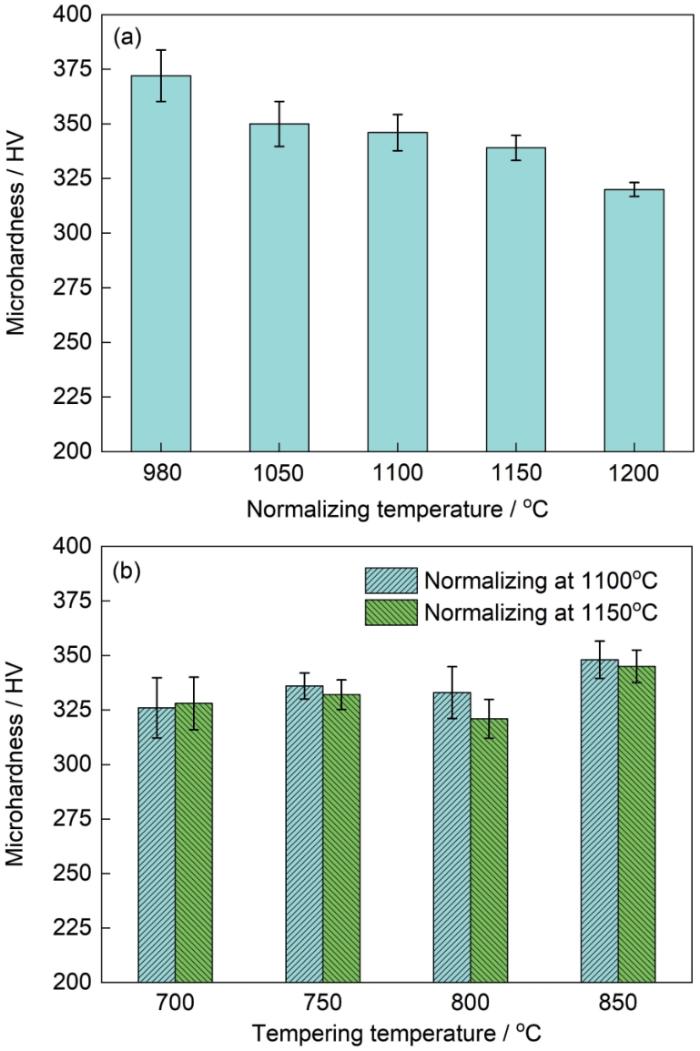

為研究不同熱處理對材料力學性能的影響,對新型MX-ODS鋼樣品進行了顯微硬度測試,結果如圖8所示。圖8a顯示,隨正火溫度從980℃升高至1200℃,材料的顯微硬度逐漸下降,且在1200℃時下降明顯。980℃是常規耐熱鐵素體/馬氏體鋼的典型正火溫度[44],本工作所研制的新型MX-ODS鋼由于添加了納米氧化物,正火溫度應適當有所提高。同時,如圖4所示,材料在熱軋制后已形成了少量尺寸較大的MX相(即VN),為促進析出相的回溶,需要盡可能提高正火溫度。然而,過高的正火溫度容易導致晶粒尺寸及納米氧化物的長大,從而顯著降低硬度[1~3]。因此,根據圖8a的結果,MX-ODS鋼的正火溫度以1100~1150℃為宜。

圖8

圖8 不同熱處理的新型MX-ODS鋼的顯微硬度

Fig.8 Dependence of microhardness on heat treatments for the novel MX-ODS steel

(a) normalizing temperature

(b) tempering temperature

材料經過1100~1150℃正火、再經700~850℃回火處理后的硬度如圖8b所示。700~800℃高溫回火后,材料的顯微硬度相較正火態均有所下降。其原因在于:一方面,高溫回火處理導致了馬氏體亞結構及位錯等的回復軟化;另一方面,回火過程中析出了大量MX相(圖4),其析出強化作用不足以彌補結構回復導致的硬度下降。隨回火溫度從700℃升高至800℃,材料的顯微硬度呈先增加后降低的趨勢,在1100℃正火、750℃回火時具有最高的顯微硬度。回火溫度為700℃,不足以析出大量的MX相,如圖2b的計算結果所示。而回火溫度為800℃,析出相沒有進一步增加,但此時回復軟化可能起主導作用。然而,當回火溫度進一步上升至850℃時,材料的顯微硬度出現了顯著增加,其原因可能在于:根據相圖計算結果,850℃的回火溫度可能已經達到了材料的Ac1溫度,從而在加熱過程發生了部分或全部奧氏體化,在隨后冷卻過程中發生了馬氏體相變形成了脆性的馬氏體組織,導致顯微硬度明顯上升。因此,MX-ODS鋼的回火溫度不宜超過850℃。綜合硬度測試結果,本工作新型MX-ODS鋼的正火溫度以1100℃、回火溫度以750℃為最適宜條件。

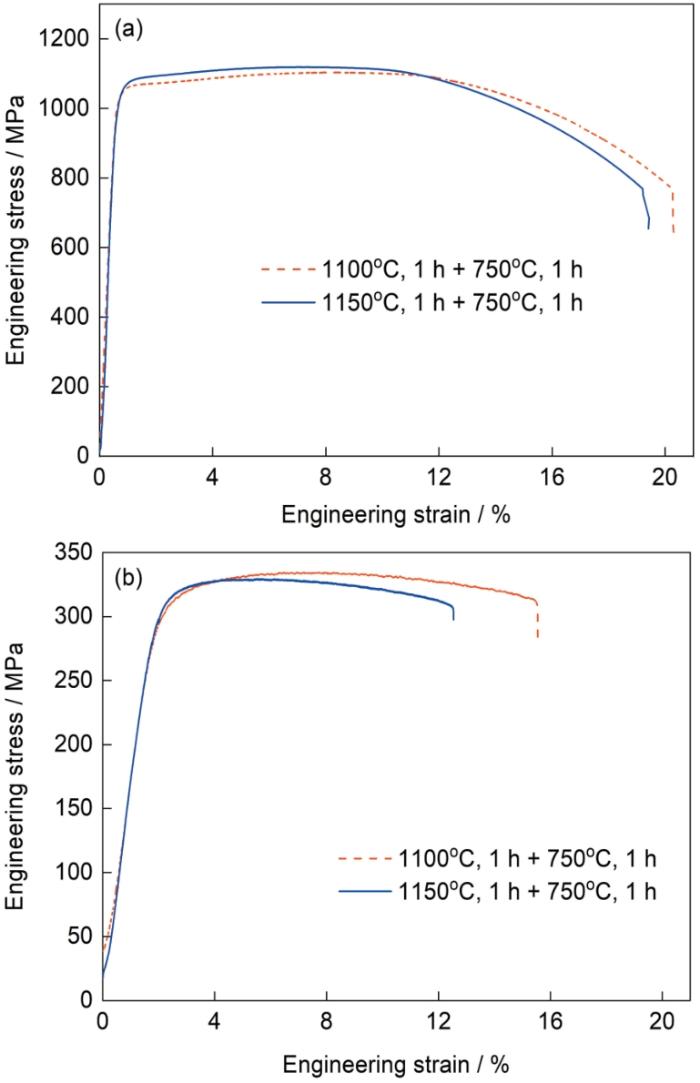

新型MX-ODS鋼樣品采用1100和1150℃ 2種溫度正火、并經750℃回火處理后的拉伸測試結果如圖9所示。由圖9a的室溫拉伸應力-應變曲線可知,室溫下以非均勻塑性變形方式為主。正火溫度從1100℃升高至1150℃,室溫拉伸性能沒有明顯變化。經1100℃、1150℃ 2種溫度正火以及750℃回火后,測試獲得的抗拉強度分別為1103和1119 MPa,屈服強度分別為1039和1032 MPa,延伸率分別為20.5%和19.5%。由圖9b的高溫(700℃)拉伸應力-應變曲線可知,材料的變形方式以均勻塑性變形為主。2種不同熱處理制度的材料,即經1100和1150℃ 2種溫度正火以及750℃回火后,材料在700℃的抗拉強度、屈服強度及延伸率分別為333 MPa、291 MPa、16%及330 MPa、285 MPa、12.5%。2種正火溫度下,材料的強度無明顯差異,但延伸率稍有不同。此外,結果還發現,700℃的延伸率較室溫反而有所下降。綜合硬度及拉伸測試結果可知,具有最良好強塑性的新型MX-ODS鋼的熱處理制度為1100℃、1 h正火及750℃、1 h回火。

圖9

圖9 新型MX-ODS鋼在不同熱處理后的拉伸應力-應變曲線

Fig.9 Tensile stress-strain curves of the novel MX-ODS steel at room temperature (a) and 700oC (b) after different heat treatments (Heat treatments: normalizing at 1100oC for 1 h or at 1150oC for 1 h, and then tempering at 750oC for 1 h)

由微觀組織分析可知,新型MX-ODS鋼基體中存在著高數密度(約1.9 × 1023 m-3)的納米析出相,對晶界及位錯具有強烈的釘扎作用,因此保證了材料在室溫拉伸時具有較高的強度。當拉伸實驗溫度上升至700℃時,由于高溫加速了原子的擴散,位錯的滑移機制也將發生變化,以繞過第二相顆粒為主,致使第二相強化效果顯著降低[45],因此材料的高溫強度降低。然而,圖9顯示新型MX-ODS鋼的延伸率在700℃時反而稍低于室溫。影響ODS鋼高溫延伸率的主要因素有實驗溫度、應變速率、變形方式的變化及材料的致密度等[37,45,46]:Steckmeyer等[45]指出,拉伸實驗溫度低于600℃時,ODS鋼的延伸率隨實驗溫度的升高而升高,但當超過600℃時延伸率反而呈下降的趨勢;應變速率對溫度比較敏感,較低溫度下應變速率的改變對材料的延伸率幾乎不產生影響,而當實驗溫度高于600℃,ODS鋼的延伸率隨應變速率的降低而降低。Praud等[46]研究表明,ODS鋼的變形機制在升溫過程中發生變化,由較低溫度下的晶內變形為主轉變為高溫下的以晶間變形為主。本工作MX-ODS鋼的拉伸應變速率為1 × 10-4 s-1。同時,本工作ODS鋼通過粉末冶金系列工藝制備,在常規機械球磨后采用了熱鍛造成型的方式,獲得的致密度相較常規HIP成型偏低。因此,隨著實驗溫度的升高,材料內部缺陷的敏感性顯著提高,進而會對材料的性能產生一定的影響,從而可能導致了MX-ODS鋼高溫(700℃)的延伸率相較室溫有所下降。

團隊前期制備的超低碳9Cr-ODS鋼[27,28],經過1050℃、1 h正火及750℃回火后,室溫抗拉強度、屈服強度及延伸率分別為921 MPa、806 MPa和9%,700℃拉伸時分別為209 MPa、169 MPa和17%。因此,與超低碳9Cr-ODS相比,雖然熱處理制度稍有不同,本工作新型MX-ODS鋼具有更高的拉伸強度及延伸率。同時,與國內外其他含碳9Cr-ODS鋼[2,7,47]相比,700℃的高溫拉伸強度仍然較高。

材料的力學性能與微觀組織息息相關。常規含碳9Cr-ODS鋼中,M23C6型碳化物沿晶界分布、納米氧化物彌散分布于基體,C的固溶強化及析出強化作用將在一定程度上有利于材料拉伸強度的提高,然而熟化速率較高的M23C6型碳化物將導致材料長期蠕變及高溫穩定性下降。超低碳ODS鋼中C含量降低后,由于消除了沿晶界分布的碳化物,強化相為單一的彌散分布納米氧化物,因此拉伸強度較含C的9Cr-ODS鋼偏低,但預期長期蠕變性能和高溫穩定性將得到提高。本工作新型MX-ODS鋼,采用了高溫穩定性較M23C6更好的MX相與納米氧化物的協同強化,因此,在延伸率沒有下降的同時拉伸強度要高于超低碳和常規含碳的9Cr-ODS鋼。

采用下列公式[48,49]分別計算MX型VN析出相以及納米氧化物對材料屈服強度的貢獻(σp):

式中,μ為剪切模量,84 GPa;M為Taylor因子,取3;b為Burgers矢量模,0.248 nm;ν為Poisson比,0.366;rs為位錯芯的外徑,0.816r,r為析出相的半徑;r0為位錯芯的內徑,數值同Burger矢量模(0.248 nm);λ為析出相間的平均距離;f為析出相的體積分數。

MX相與納米氧化物對材料的屈服強度的貢獻如表1所示。其中,MX相對材料的屈服強度貢獻約226 MPa,納米氧化物對屈服強度的貢獻約612 MPa,表明MX-ODS鋼中對拉伸強度的貢獻仍然以納米氧化物為主。

表1 MX相與納米氧化物對屈服強度的貢獻

Table 1

| Phase | λ / nm | r / nm | σp / MPa |

|---|---|---|---|

| MX precipitate | 400 | 75 | 226 |

| Nano-oxide | 40.31 | 1.5 | 612 |

此外,根據拉伸實驗結果,與超低碳9Cr-ODS鋼[27]相比,本工作MX-ODS鋼的室溫屈服強度增加了233 MPa。由于2者C含量水平及納米氧化物基本類似,可以近似認為MX-ODS鋼中拉伸強度的增加主要來源于MX析出相的貢獻。這一實驗數值(233 MPa)與理論計算結果(226 MPa)吻合良好。

由于本工作MX-ODS鋼采用熱鍛造固化成型工藝制備,材料的致密度稍有不足。此外,與納米氧化物相比,MX析出相的尺寸較大,數密度相對較低。未來研究中,需要繼續改進和優化制備工藝,一方面提高制備材料的致密度,另一方面系統調控MX相及氧化物的尺寸、分布及數密度等微觀參數,以便更有效地發揮MX相的有利作用,從而進一步提高材料的綜合性能。

3 結論

(1) 通過熱力學軟件輔助計算,設計了一種新型MX-ODS鋼:在常規9Cr-ODS鋼的基礎上,盡可能降低鋼中C含量以抑制熟化速率較高的M23C6型碳化物的析出,并適當添加強氮化物形成元素V及N等以析出MX相,并與ODS鋼中最常規的納米氧化物協同強化,共同提高材料的綜合性能。

(2) 采用熱鍛造替代熱等靜壓固化工藝制備的新型MX-ODS鋼致密度為98%。熱處理后,材料為回火馬氏體組織,晶粒較為均勻分布、無明顯擇優取向,平均尺寸約1 μm。基體中成功獲得了大量彌散分布、尺寸在30~200 nm范圍的MX相,以及平均粒徑約為3.0 nm、數密度約為1.9 × 1023 m-3的納米氧化物析出相。納米氧化物可能包括Y2O3、Y-Ta-O以及以Y-Ta-O為核、以V為殼的“核-殼”結構析出相等類型。此外,材料基體中成功消除了沿晶界分布的M23C6型碳化物。

(3) 新型MX-ODS經1100℃、1 h正火和750℃、1 h回火后獲得了優于常規含C及超低碳9Cr-ODS鋼的拉伸性能:室溫抗拉強度為1103 MPa,屈服強度為1039 MPa,延伸率為20.5%;700℃的抗拉強度為333 MPa,屈服強度為291 MPa,延伸率為16%。

來源:金屬學報