分享:冷卻速率對管線鋼中非金屬夾雜物成分演變的影響

1

2

利用高溫共聚焦掃描激光顯微鏡精準控制冷卻速率,研究了冷卻速率分別為800、600、400、200、100和5℃/min條件下管線鋼中非金屬夾雜物成分的演變,然后計算分析了夾雜物成分轉變過程的熱力學機理,最后建立了冷卻過程夾雜物成分演變的動力學模型并自主編程進行求解,討論了冷卻速率和夾雜物直徑對鋼凝固和冷卻過程中夾雜物成分演變的影響。結果表明,隨著冷卻速率由800℃/min降低到5℃/min,夾雜物中Al2O3含量由66.33%增至75.06%,CaS含量由1.07%增至10.55%,CaO含量由28.27%降至11.24%,MgO含量由4.33%降至3.15%。夾雜物數密度由76.15 mm-2降至15.28 mm-2,夾雜物平均直徑先由2.09 μm緩慢降至1.62 μm,后又逐漸增大至2.65 μm。高溫鋼液中夾雜物的熱力學平衡成分主要為41.71%CaO-50.76%Al2O3-6.50%MgO-1.03%SiO2,隨著溫度的降低,夾雜物逐漸由Al2O3-CaO-MgO轉變為CaS-Al2O3-MgO-(CaO)。冷卻速率對夾雜物中MgO和Al2O3含量的影響較小。夾雜物直徑和冷卻速率對夾雜物中CaO和CaS含量有顯著影響,在鋼的凝固冷卻過程,夾雜物中CaS含量超過CaO含量的臨界冷卻速率與夾雜物直徑存在直接關系,夾雜物直徑為1和2 μm時,這一臨界冷卻速率分別為400和100℃/min,而當夾雜物直徑大于5 μm時,這一轉折冷卻速率則遠小于1℃/min。

關鍵詞:

作為制造石油管道和天然氣管道的主要材料,管線鋼需要具有良好的力學性能、沖擊韌性、抗腐蝕性能和焊接性能[1~4]。非金屬夾雜物是影響管線鋼性能的重要因素之一,例如鈣鋁酸鹽夾雜物容易導致管線鋼產生疲勞裂紋,且夾雜物尺寸越大、裂紋產生越早,嚴重縮短了管線鋼的壽命[5~8],因此,必須嚴格控制管線鋼中的非金屬夾雜物。近幾十年來,關于鋼液中夾雜物的控制得到了廣泛關注,鋼液中夾雜物的控制技術已逐漸成熟,通過鋼液脫氧可以控制夾雜物的種類和數量,通過加合金和調整精煉渣成分可以改性夾雜物,通過吹Ar攪拌或真空處理能夠有效去除夾雜物等[9~14]。近年來,學者們[15~22]發現,在鋼的凝固、冷卻和保溫過程,鋼中夾雜物依然會發生轉變,僅控制好鋼液中的夾雜物是不夠的。鋼的加熱時間、溫度以及經歷的冷卻過程均會影響鋼產品中夾雜物的成分。18Cr-8Ni不銹鋼在1100℃下保溫1 h后,鋼中夾雜物從加熱前的球形MnO-SiO2轉變為加熱后的MnO-Cr2O3尖晶石[17,18,20]。Yang等[19]通過實驗和熱力學計算對比了管線鋼中間包鋼液中夾雜物成分和連鑄坯中夾雜物成分的差別。結果表明,中間包鋼液中夾雜物主要為CaO-Al2O3夾雜物,而連鑄坯中夾雜物則為MgO-CaO-Al2O3-CaS。管線鋼連鑄坯不同位置處夾雜物成分也存在明顯差別,Ren等[23]的研究表明,在連鑄坯表層夾雜物成分主要為CaO-Al2O3類夾雜物,靠近表層1/4距離處夾雜物中CaS含量最高、CaO含量最低,夾雜物成分產生這種差異的原因主要是連鑄坯不同位置所經歷的降溫歷程不同,即冷卻速率不同,由此引起的不同位置處鋼和夾雜物之間發生化學反應速率和平衡的不同。

為了明確冷卻速率對降溫過程鋼中夾雜物成分轉變的影響,本工作采用高溫共聚焦顯微鏡(CSLM)研究了不同冷卻速率下管線鋼中夾雜物成分的變化,并計算分析了溫度對管線鋼中夾雜物的熱力學平衡成分的影響,最后基于鋼-夾雜物之間的熱力學平衡建立了管線鋼凝固和冷卻過程中夾雜物成分轉變的動力學模型,定量分析了冷卻速率對夾雜物成分轉變的影響。

1 實驗方法

實驗材料為實際工業生產的管線鋼連鑄坯,連鑄坯斷面尺寸為1450 mm × 230 mm,研究試樣所取位置為連鑄坯寬度方向中心位置,距離內弧表面1/4處。其化學成分(質量分數,%)為:C 0.071,Si 0.19,Mn 1.67,T.Al 0.045,T.Mg 0.0002,,T.S 0.0005,T.Ca 0.0009,T.O 0.002,Fe余量(其中,T.為Total,代表總量)。將坯料加工成直徑7 mm、高4 mm的圓餅試樣,利用砂輪機將試樣底面和側面打磨光滑以除去表面的鐵銹,頂面進行磨拋,隨后利用VL2000DX-SVF18SP型CSLM嚴格控制升降溫速率,進行試樣的升溫、保溫和冷卻實驗。實驗中選取未進行過升溫、保溫和冷卻過程的試樣作為空白試樣。

CSLM設備密封性能佳,能夠精準控制試樣溫度的變化,爐身上部連接了抽真空裝置與吹Ar氣裝置,為高溫實驗提供了穩定的惰性氣氛。加熱爐的冷卻系統由水冷循環系統和氦氣急冷系統構成,最大升溫速率可達300℃/s,最大冷卻速率可達100℃/s[24]。根據文獻[25]可知,在連鑄過程中,連鑄坯靠近內弧側1/4位置處冷卻速率長時間保持在600℃/min左右,所以本工作將最大冷卻速率定為800℃/min。將試樣先以50℃/min的速率升溫到200℃,然后以300℃/min的速率升溫到1600℃,保溫5 min,隨后分別以800、600、400、200、100和5℃/min的速率降溫到室溫,實驗過程如圖1所示。待試樣冷卻后,對其進行磨平和拋光,使用配備有X射線能譜儀(EDS)的Aspex自動掃描電子顯微鏡(SEM)分析鋼中非金屬夾雜物的數量、直徑和成分。SEM加速電壓為15 keV,放大倍數1000倍,每個試樣檢測10 mm2以上,掃描最小夾雜物直徑為1 μm。

圖1

圖1 試樣的升降溫過程示意圖

Fig.1 Schematic of the temperature rise and drop processes of samples

2 實驗結果

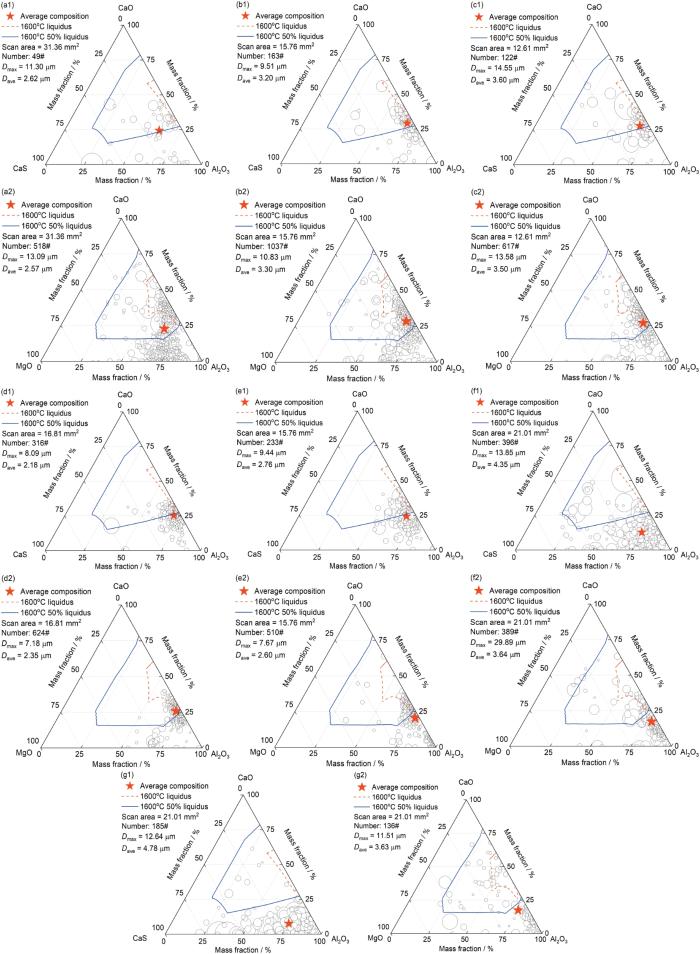

圖2為不同冷卻速率下管線鋼中非金屬夾雜物CaO-Al2O3-MgO-CaS四元成分的分布,采用CaO-Al2O3-CaS和CaO-Al2O3-MgO 2個三元成分表征夾雜物的成分,當夾雜物中CaS含量大于MgO含量時,將夾雜物投影到CaO-Al2O3-CaS三元成分圖,反之則投影到CaO-Al2O3-MgO三元成分圖中,圖中每個圓圈代表一個夾雜物,圓圈的大小代表夾雜物的直徑。在加熱前,夾雜物成分主要為Al2O3-CaO-MgO,主要分布在CaO-Al2O3一側,少量夾雜物中MgO的含量較高,夾雜物中的CaS含量很低,絕大多數夾雜物中CaS含量低于2.37% (質量分數,下同) (圖2a1和a2)。當冷卻速率為800℃/min時,試樣在2 min內由1600℃冷卻到室溫,夾雜物和鋼液的反應時間非常短,夾雜物成分沒有明顯變化,接近于加熱前的成分(圖2b1和b2)。當冷卻速率減小到600℃/min時,夾雜物主要分布在CaO-Al2O3一側,但相較于冷卻速率為800℃/min的情況,夾雜物中CaS含量有所增加(圖2c1和c2)。隨著冷卻速率進一步降低到400℃/min,夾雜物平均直徑逐漸變小,CaS含量進一步增加(圖2d1和d2)。當冷卻速率為200℃/min時,夾雜物由CaO-Al2O3一側緩慢向Al2O3-CaS一側移動(圖2e1和e2)。當冷卻速率進一步降低為100℃/min時,夾雜物中CaS含量明顯增加,夾雜物進一步向Al2O3-CaS側移動(圖2f1和f2)。當冷卻速率降低到5℃/min時,CaS含量大于MgO含量的夾雜物數量顯著升高,夾雜物成分主要為Al2O3-CaO-CaS,其中,CaS含量達到10.55% (圖2g1和g2)。

圖2

圖2 不同冷卻速率下管線鋼中夾雜物的成分分布

Fig.2 Compositions of inclusions at CaO-Al2O3-CaS (a1-g1) and CaO-Al2O3-MgO (a2-g2) ternary composition diagrams in the blank sample (a1, a2), and pipeline steels at cooling rates of 800oC/min (b1, b2), 600oC/min (c1, c2), 400oC/min (d1, d2), 200oC/min (e1, e2), 100oC/min (f1, f2), and 5oC/min (g1, g2) (Dmax—maximum diameter of inclusions, Dave—average diameter of inclusions. When CaS% > MgO%, inclusions were projected into CaO-Al2O3-CaS ternary composition diagram, otherwise inclusions were projected into CaO-Al2O3-MgO ternary composition diagram. Each circle in the figure represents an inclusion, and the size of the circle represents the diameter of the inclusion)

圖3為不同冷卻速率下夾雜物平均成分的變化。由圖可見,當冷卻速率大于200℃/min時,冷卻速率對室溫下夾雜物成分的影響較小;當冷卻速率小于200℃/min時,隨冷卻速率的降低,室溫下夾雜物成分發生了顯著的變化,主要體現在夾雜物中CaO和CaS含量上,冷卻速率越小,室溫下夾雜物中CaO含量越低,CaS含量越高。冷卻速率為200、100和5℃/min時,夾雜物中CaO含量依次為21.57%、14.72%和11.24%,CaS含量依次為2.27%、6.36%和10.55%。隨冷卻速率由800℃/min降低到5℃/min,夾雜物中Al2O3含量由66.33%上升至75.06%,MgO含量由4.33%降至3.15%。

圖3

圖3 不同冷卻速率下夾雜物平均成分的變化

Fig.3 Variations of average composition of inclusions at different cooling rates

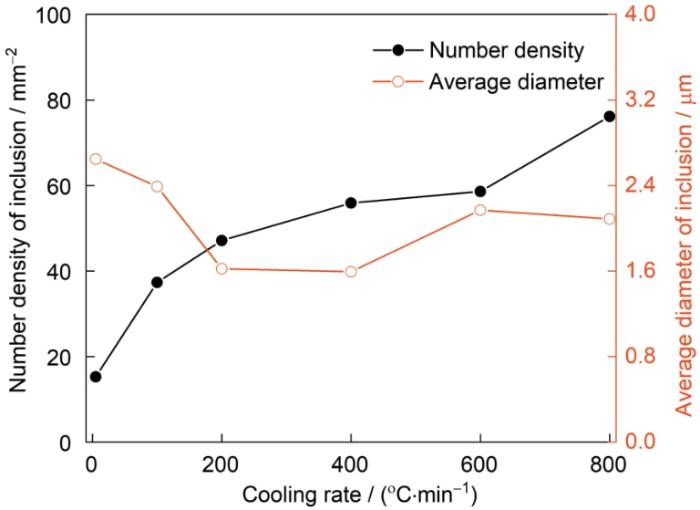

圖4為不同冷卻速率下夾雜物數密度和平均直徑的變化。冷卻過程鋼中夾雜物數量和直徑的變化主要取決于夾雜物的上浮去除和固體鋼中夾雜物與鋼基體反應的影響。隨著冷卻速率的降低,夾雜物數密度明顯減小,由76.15 mm-2降至15.28 mm-2,主要原因在于夾雜物密度小于鋼液密度,夾雜物會逐漸由鋼液內部上浮到鋼液表面,被從鋼液內部去除,隨著冷卻速率的降低,鋼液凝固所需的時間變長,因此這一去除過程持續的時間也越長,從而使得夾雜物數密度降低。對于夾雜物平均直徑而言,冷卻速率為200和400℃/min條件下夾雜物平均直徑最低。冷卻速率大于等于400℃/min時,雖然鋼液凝固所需時間極短,但依然存在夾雜物在鋼液中的上浮去除,是影響夾雜物平均直徑的主要因素;直徑越大的夾雜物上浮去除越明顯,故夾雜物的平均直徑隨冷卻速率降低而有所減少。但是,當冷卻速率小于等于200℃/min時,在固體鋼中,鋼基體和夾雜物發生明顯的反應,部分CaO夾雜物轉變為CaS,夾雜物的直徑有所增大,主要是因為CaO密度大于CaS密度,且CaO夾雜物轉變為CaS夾雜物后質量增大,因此轉變后夾雜物體積增大,直徑增大。而且鋼-夾雜物反應的影響大于鋼液中夾雜物上浮的影響,因此,夾雜物平均直徑隨著冷卻速率的降低而增大。

圖4

圖4 不同冷卻速率下夾雜物數密度和平均直徑的變化

Fig.4 Variations of the number density and average diameter of inclusions at different cooling rates

圖5為不同冷卻速率下不同直徑夾雜物的數密度變化。可見,隨著冷卻速率的降低,夾雜物數密度呈現降低的趨勢,與圖4結果一致。當冷卻速率大于等于200℃/min時,直徑小于5 μm的夾雜物居多;隨直徑的增大,夾雜物數密度逐漸減少,這主要是由夾雜物的上浮去除引起的。當冷卻速率小于200℃/min時,直徑小于5 μm的夾雜物大幅度減少,尤其是直徑為1~3 μm的夾雜物。

圖5

圖5 不同冷卻速率下不同直徑夾雜物的數密度分布

Fig.5 Distributions of inclusion number density with diameter at cooling rates of 800oC/min (a), 600oC/min (b), 400oC/min (c), 200oC/min (d), 100oC/min (e), and 5oC/min (f)

3 分析討論

3.1 冷卻過程鋼中夾雜物成分演變的熱力學分析

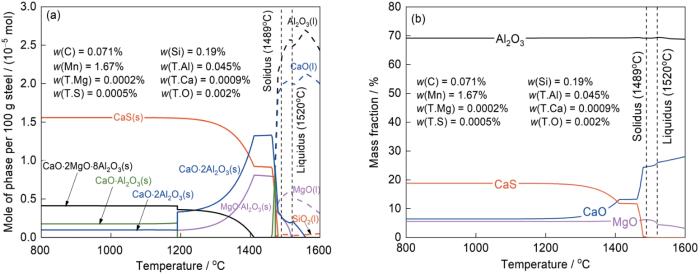

在冷卻過程中,夾雜物和鋼基體之間存在化學反應,隨著溫度的變化,鋼和夾雜物之間的反應平衡也發生變化。為了分析鋼和夾雜物之間的反應平衡,利用FactSage7.1熱力學計算軟件計算了800~1600℃范圍內鋼中夾雜物的熱力學平衡成分,計算過程選用FactPS、FToxid、FSstel數據庫,計算結果如圖6所示。圖6a為鋼液在溫度降低的過程中物相的轉變。當溫度高于1520℃時,鋼為液態,鋼中夾雜物主要為液態CaO-Al2O3-MgO和少量液態SiO2相。隨著溫度的降低,固相夾雜物逐漸生成。當溫度低于1550℃時,固相CaO·2Al2O3開始生成,生成量先增加后減少。當溫度為1515℃時,MgO·Al2O3尖晶石相生成,含量變化趨勢與固相CaO·2Al2O3一致。在溫度低于1410℃時,固相CaO·2MgO·8Al2O3生成并逐漸增加,而固相MgO·Al2O3和CaO·2Al2O3逐漸減少。當溫度低于1475℃,液相CaO基本消失,同時固相CaS生成,且快速增加,最后在溫度低于1200℃時趨于穩定。圖6b為將夾雜物相轉換為簡單氧化物或硫化物的結果。在溫度為1600℃時,夾雜物成分為68.78%Al2O3-28.07%CaO-3.15%MgO。隨著溫度的降低,夾雜物中CaO含量逐漸減少,CaS和MgO含量逐漸增加,Al2O3含量幾乎不變,最終夾雜物成分基本穩定在69.20%Al2O3-6.44%CaO-5.55%MgO-18.81%CaS。夾雜物由Al2O3-CaO(-MgO)轉變為Al2O3-CaS-(CaO-MgO),與實驗結果相吻合。在冷卻過程中,夾雜物中CaO和CaS析出的競爭機制與溫度有關,當溫度高于1475℃時,CaS是熱力學不穩定相,所以夾雜物中不含有CaS,當溫度降低到低于1475℃時,CaS逐漸成為熱力學優勢相,夾雜物中發生CaO轉變為CaS的反應,如

圖6

圖6 管線鋼凝固冷卻過程中物相的轉變和夾雜物熱力學平衡成分隨溫度的變化

Fig.6 Evolutions of phase (a) and thermodynamic composition of inclusions (b) in the pipeline steel over temperature during steel solidification and cooling (w(i)—mass fraction of element i, T.—total, l—liquid, s—solid)

3.2 冷卻過程鋼中夾雜物成分演變的動力學分析

管線鋼中夾雜物初始成分主要為CaO-Al2O3-MgO以及極少量CaS的復合夾雜物。由圖3結果可知,隨著冷卻速率的降低,夾雜物成分的變化逐漸明顯,夾雜物中CaO含量明顯降低,CaS含量顯著升高。冷卻速率較快時,夾雜物和鋼基體之間沒有充足的反應時間,因此夾雜物成分變化較小。而當冷卻速率較慢時,鋼和夾雜物處于高溫下的時間較長,夾雜物與鋼基體之間的反應較為充分,使夾雜物成分發生了顯著的變化。

在管線鋼凝固和冷卻過程中,夾雜物成分發生轉變需要同時具備熱力學和動力學2個條件。在熱力學方面,隨著溫度的逐漸降低,鋼基體與夾雜物之間的化學平衡發生了轉變;在動力學方面,冷卻過程中夾雜物的轉變速率主要受鋼中元素擴散速率的影響。冷卻速率越小,鋼-夾雜物之間反應的時間就越長,夾雜物的最終成分就越接近平衡態成分。

為了進一步研究管線鋼冷卻過程中夾雜物成分的轉變機理,本工作建立了管線鋼與夾雜物之間反應的動力學模型并自主編程進行求解,用于預報冷卻速率對鋼中夾雜物成分演變的影響。假設鋼和夾雜物均是均一相,不存在元素或成分的不均勻分布。模型中每一個時間步長內的計算主要分為2步。(1) 鋼基體中的元素在邊界層和鋼基體之間由于濃度差進行傳質,元素傳質公式如

式中,mi 為從本體擴散到界面的元素i (Al、Mg、Ca、S或O)的質量,kg;t為時間,s;w(i)為元素i在鋼基體中的質量分數,下標bulk和int分別為本體和界面;Di 為元素i的擴散系數,m2/s,本工作中不同元素的擴散系數取值見表1[26~28];r為夾雜物的半徑,m;ρsteel為鋼的密度,kg/m3。本工作中假設夾雜物為球形,忽略鋼液密度的變化。(2) 邊界層內的鋼與整個夾雜物進行反應,且達到熱力學平衡,通過FactSage進行求解。本工作參考文獻[25],計算的時間步長為0.15 s。

表1 Al、 Mg、Ca、S、O在液態、δ和γ鋼中的擴散系數[26~28]

Table 1

| Element | In liquid | In δ | In γ |

|---|---|---|---|

| Al | 3.5 × 10-09 | 5.9 × exp(-241186 / (RT )) / 10000 | 5.15 × exp(-245800 / (RT )) / 10000 |

| Mg | 3.5 × 10-09 | 0.76 × exp(-224430 / (RT )) / 10000 | 0.055 × exp(-249366 / (RT )) / 10000 |

| Ca | 3.5 × 10-09 | 0.76 × exp(-224430 / (RT )) / 10000 | 0.055 × exp(-249366 / (RT )) / 10000 |

| S | 4.1 × 10-09 | 4.56 × exp(-214639 / (RT )) / 10000 | 2.4 × exp(-223426 / (RT )) / 10000 |

| O | 2.7 × 10-09 | 0.0371 × exp(-96349 / (RT )) / 10000 | 5.75 × exp(-168454 / (RT )) / 10000 |

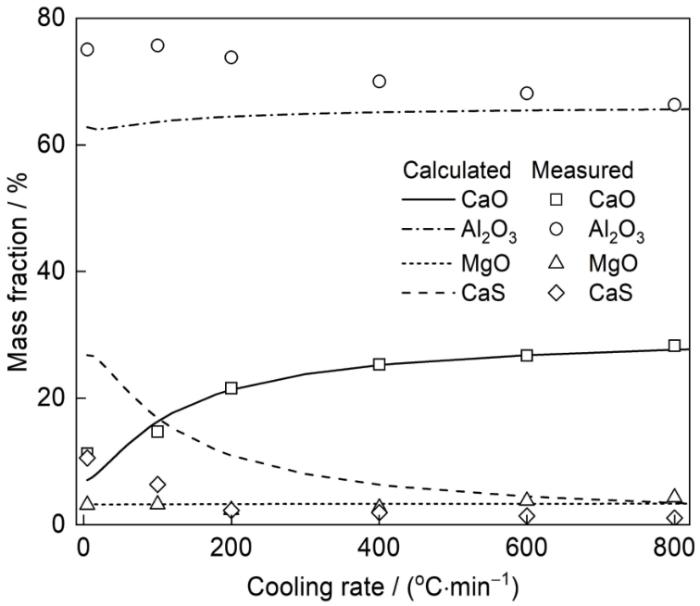

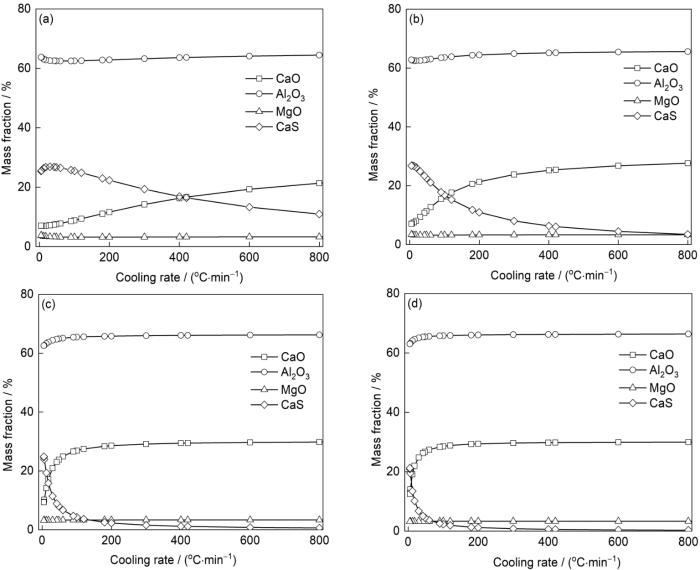

圖7為不同冷卻速率下2 μm直徑的夾雜物成分演變的計算值和實驗值之間的對比,圖中的點為實驗值,線為計算值。由圖可見,冷卻速率對夾雜物成分的影響主要體現在夾雜物中CaO和CaS含量的差別。隨著冷卻速率由800℃/min降低到5℃/min,夾雜物中CaO含量由27.63%降至7.04%,CaS含量由3.44%增至26.77%。冷卻速率對夾雜物中MgO和Al2O3含量變化的影響較小。模型計算結果較為準確地預報出了夾雜物中CaO含量的變化。

圖7

圖7 不同冷卻速率下2 μm直徑的夾雜物成分計算值和實驗值的對比

Fig.7 Comparisons of calculated and measured values of inclusion composition with 2 μm diameter at different cooling rates

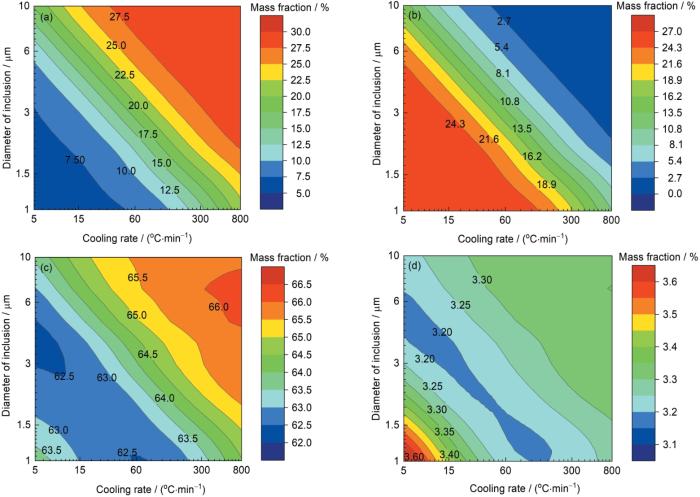

通過分析

圖8

圖8 夾雜物成分隨著冷卻速率和夾雜物直徑的變化

Fig.8 Variations of the composition of inclusions with the cooling rates and their diameters

(a) CaO (b) CaS (c) Al2O3 (d) MgO

根據圖8所示的夾雜物成分圖,分別以縱坐標1、2、5、7 μm沿橫軸取直線上的值,便可以得到不同直徑的夾雜物成分隨冷卻速率的變化,如圖9所示。夾雜物中MgO和Al2O3含量在所取夾雜物直徑范圍波動較小。當夾雜物直徑為1 μm時,隨著冷卻速率的減低,夾雜物中CaS的含量逐漸升高并最終超過CaO的含量,CaS和CaO含量相等時的冷卻速率約為400℃/min。而當夾雜物直徑為2 μm時,夾雜物中CaO含量等于CaS含量時的冷卻速率約為100℃/min。當夾雜物直徑進一步增大為5或7 μm時,夾雜物中CaO和CaS含量產生交點時的冷卻速率遠小于1℃/min。這表明相較于直徑≥ 5 μm的夾雜物,直徑< 5 μm的夾雜物具有較大的比表面積,從而動力學條件更為良好,因此隨著冷卻速率的變化更為明顯,并且隨著夾雜物直徑的增大,CaO轉變為CaS所需的冷卻速率急劇減小。

圖9

圖9 不同直徑夾雜物成分隨著冷卻速率的變化

Fig.9 Variations of the composition of inclusions with diameters of 1 μm (a), 2 μm (b), 5 μm (c), and 7 μm (d) with cooling rates

4 結論

(1) 隨著冷卻速率由800℃/min降低到5℃/min,夾雜物中Al2O3含量由66.33%增至75.06%,CaS含量由1.07%增至10.55%,CaO含量由28.27%降至11.24%,MgO含量由4.33%降至3.15%。夾雜物數密度由76.15 mm-2降至15.28 mm-2,主要原因在于隨著冷卻速率的降低,夾雜物上浮去除時間延長。夾雜物平均直徑先由2.09 μm緩慢降至1.62 μm,后由于鋼和夾雜物之間發生化學反應,增至2.65 μm。

(2) 熱力學計算表明,溫度為1600℃時夾雜物的成分為68.78%Al2O3-28.07%CaO-3.15%MgO,隨著溫度的降低,夾雜物中CaO含量減少,CaS和MgO含量增加,Al2O3含量略有降低,最終夾雜物成分穩定在69.20%Al2O3-6.44%CaO-5.55%MgO-18.81%CaS。冷卻過程主要發生夾雜物中CaO和鋼中[S]之間的反應以及MgO·Al2O3的生成反應。

(3) 凝固冷卻過程中夾雜物成分轉變的動力學模型結果表明,冷卻速率對夾雜物中MgO和Al2O3含量變化的影響較小。夾雜物直徑和冷卻速率均對夾雜物中CaO和CaS含量有顯著影響,在鋼的凝固冷卻過程,夾雜物中CaS含量超過CaO含量的轉折冷卻速率與夾雜物直徑存在直接關系,夾雜物直徑為1和2 μm時,這一轉折冷卻速率分別為400和100℃/min,而當夾雜物直徑大于5 μm時,這一轉折冷卻速率則遠小于1℃/min。

來源:金屬學報