分享:K439B鑄造高溫合金800℃長期時效組織與性能演變

張雷雷1,2, 陳晶陽 ,2, 湯鑫2, 肖程波2, 張明軍2, 楊卿

,2, 湯鑫2, 肖程波2, 張明軍2, 楊卿 ,1

,1

1

2

對K439B合金開展800℃、3000 h長期時效,研究合金顯微組織及力學性能的演變,分析室溫拉伸及815℃、379 MPa持久性能的變形機制。結果表明:熱處理態K439B合金中的γ'相呈球狀,晶界存在MC及M23C6 2種碳化物,而枝晶間僅存在MC碳化物。在800℃長期時效過程中,γ'相的粗化遵循Ostwald熟化機制且形貌趨于立方化,γ′相粗化速率為71.7 nm3/h;晶界和枝晶間MC碳化物發生退化,M23C6碳化物析出含量逐漸增加。時效3000 h后晶界γ'相與M23C6碳化物存在[111] γ' //[111] M

關鍵詞:

鑄造鎳基高溫合金因其具有優異的中高溫強度、抗氧化及抗熱腐蝕等綜合性能廣泛應用于航空發動機的熱端鑄件制造,如渦輪葉片和機匣等復雜結構件[1~3]。隨著先進航空發動機推重比及前渦輪進氣口溫度的提高,對鑄件的制造及其承溫能力提出了更高要求[4,5]。K4169合金常用于制備650℃級渦輪后機匣等大型熱端鑄件,當服役溫度提高后,強化相γ″向δ相轉變,致使合金的力學性能惡化[6,7],亟需開發出承溫能力更高的高溫合金材料。中國航發北京航空材料研究院研制出K439B合金,擬用于制造承溫能力800℃及以上的航空發動機大型熱端鑄件[8]。

鎳基高溫合金在服役過程中會發生一系列組織演變,如γ'強化相長大、碳化物退化、新相形成,甚至析出拓撲密排(TCP)相[9~12]。此外,熱處理態合金中的析出相在長期時效過程中會進一步長大[13,14]。對于等軸晶鎳基高溫合金,晶界能量較高,更易發生合金相的轉變及析出,且轉變過程較為復雜。Ou等[15,16]在K4750合金中發現MC碳化物存在MC + γ→M23C6 + γ'、MC + γ→M23C6 + η等退化反應。Liu等[17]對Waspaloy合金進行長期時效研究,發現了相似現象。合金顯微組織的變化直接影響力學性能,Cui等[18]研究了一種定向鎳基高溫合金的組織性能演變,發現γ′相的粗化長大及晶界M23C6碳化物對持久壽命影響顯著。Chen等[19]發現基體中析出的TCP相是損害鎳基單晶高溫合金蠕變性能的主要原因。Chen等[20]研究表明K416B合金長期時效過程中MC碳化物分解為M6C碳化物,降低了合金的室溫屈服強度。Bao等[21]對一種變形鎳基高溫合金研究發現,長期時效過程中γ'相粗化是影響室溫拉伸性能的主要因素。對于不同成分體系的高溫合金,其高溫長期時效組織演變和退化規律存在差異,并且組織演變和退化影響合金力學性能的機制也不同。作為一種新型鎳基高溫合金,開展典型服役溫度(800℃)下K439B合金長期時效組織演變規律及其對力學性能的影響機制研究,對于深入認識該合金具有重要意義。

本工作針對K439B合金測試表征了800℃、3000 h長期時效過程中的顯微組織及力學性能,分析該過程中合金相的退化規律,總結了顯微組織的演變模型,闡述了組織演變對室溫及815℃、379 MPa持久性能的影響,并對拉伸斷口附近的位錯組態進行表征,討論了合金的變形機制。

1 實驗方法

實驗用鎳基高溫合金K439B由Ni、Co、Cr、Al、W、Ti、Ta、Nb、C及B等元素組成,其中Ti + Al的成分范圍為4.7%~5.3% (質量分數)。采用熔模精密鑄造法重熔澆注鑄態合金試棒。采用非真空熱處理爐對K439B合金試棒進行完全熱處理,熱處理制度為1160℃、4 h、空冷(AC) + 1080℃、4 h、AC + 845℃、20 h、AC。隨后開展800℃不同時間的時效實驗,最大時長為3000 h。選取不同長期時效時間的試棒加工成力學性能測試用試樣,采用3382型電子萬能試驗機和SATEC M3型高溫蠕變-持久試驗機分別測試樣的室溫拉伸和815℃、379 MPa持久性能,測試標準分別為HB5143—1996 《金屬室溫拉伸試驗方法》和HB5150—1996 《金屬拉伸蠕變及持久試驗方法》。每種性能測試3~5根并取平均值。

切取直徑15 mm、長5 mm的熱處理態及長期時效態試棒制備金相試樣,采用電解腐蝕,腐蝕溶液的體積比為H3PO4∶HNO3∶H2SO4 = 1∶3∶5,電壓3 V。同時,在距離力學性能測試斷口3 mm處切取直徑5 mm、厚0.3 mm試樣研磨至60 μm,沖孔并制備透射電鏡(TEM)試樣,雙噴電解溶液為10%HClO4 + 90%C2H6O溶液,電壓30 V。采用DM4000M光學顯微鏡(OM)觀察金相組織。采用SUPRA55型場發射掃描電子顯微鏡(FE-SEM)觀察γ′相及碳化物形貌。采用Talos F200X TEM表征相結構及元素分布,采用JEM-2100 TEM表征位錯組態,加速電壓為200 kV。

采用Image Pro Plus軟件對MC碳化物面積分數、γ′相尺寸及體積分數進行統計,選擇5個視場求取平均值。利用LSW (Lifshitz-Slyozov-Wagner)公式對γ′相尺寸的三次方及時效時間進行擬合[22]。此外,采用Feret ratio定義γ′相的形狀因子,當Feret ratio為1時γ′相呈球狀;該值為

2 實驗結果

2.1 金相組織

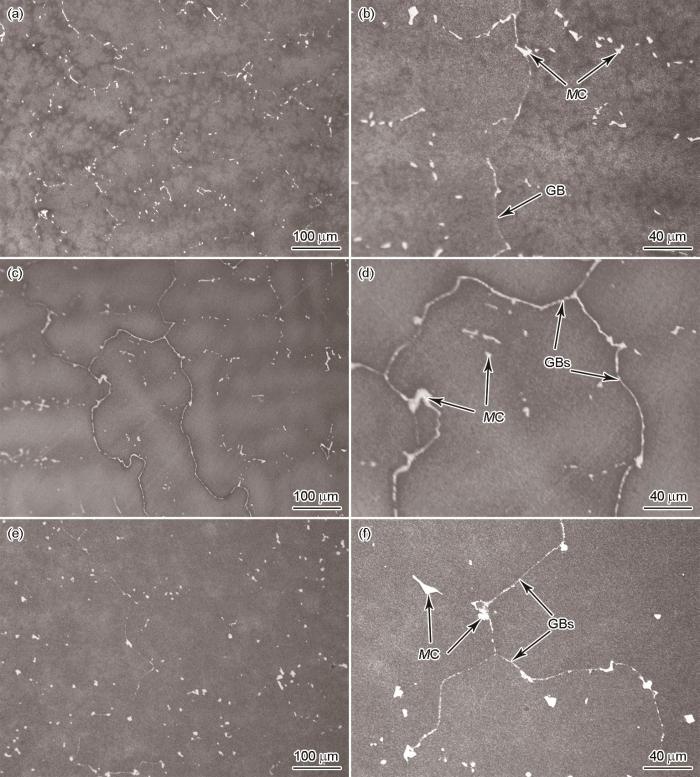

圖1所示為K439B合金在800℃長期時效過程中的金相組織。熱處理態合金(0 h)及長期時效1000和3000 h后的顯微組織無明顯變化,不規則的小塊狀MC碳化物分布于晶界及枝晶間區域,其面積分數分別為1.75%、1.67%和1.53%。隨著時效的進行,合金中MC碳化物略有降低。

圖1

圖1 K439B合金800℃長期時效不同時間后的金相組織

Fig.1 Low (a, c, e) and high (b, d, f) magnified OM images of microstructures of K439B alloy subjected to long-term aging at 800oC for 0 h (a, b), 1000 h (c, d), 3000 h (e, f) (GB—grain boundary)

2.2 γ′ 相

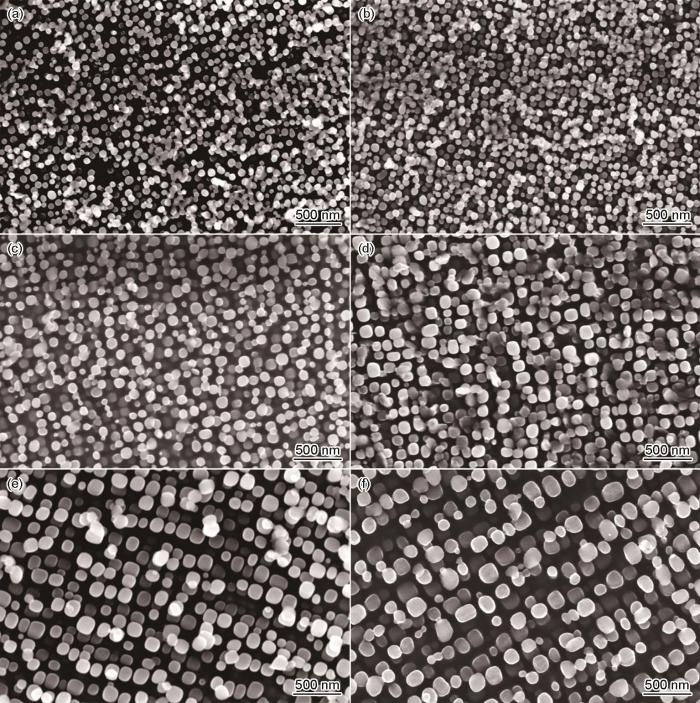

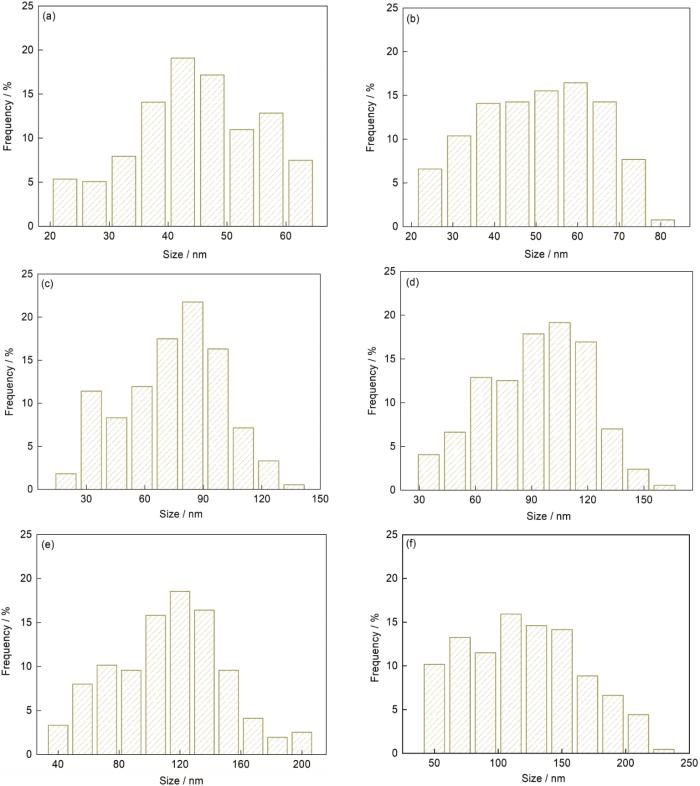

圖2所示為K439B合金800℃、3000 h長期時效過程中枝晶干γ′相形貌演變。熱處理態合金的γ′相呈球狀,尺寸為47.0 nm (圖2a)。經過長期時效后γ′相逐漸粗化,數量減少,形貌逐漸立方化。對γ′相顆粒的尺寸分布進行統計,如圖3所示。隨時效時間的延長,γ′相的尺寸范圍增加,其體積分數及平均尺寸見表1。時效100 h后,γ′相的平均尺寸與熱處理態合金接近,約為50 nm (圖2b)。延長時效時間,γ′相尺寸逐漸增加,時效500 h后,尺寸為74.3 nm,γ′相的形狀因子由熱處理態的1.09提高至1.34,形貌趨于立方化(圖2c)。隨著時效時間的進一步延長,γ′相的尺寸繼續增大,但增長趨勢變緩,在1000、2000及3000 h時γ′相平均尺寸分別為92.4、112.6和120.3 nm。同時,γ′相的形狀因子不斷增大,但增長趨勢也逐漸減慢,分別為1.36、1.39和1.42。

圖2

圖2 K439B合金800℃長期時效不同時間后枝晶干部位γ′相的典型形貌SEM像

Fig.2 Typical microstructures of γ′ precipitates in the dendrite core of K439B alloy subjected to long-term aging at 800oC for 0 h (a), 100 h (b), 500 h (c), 1000 h (d), 2000 h (e), and 3000 h (f)

圖3

圖3 K439B合金800℃長期時效不同時間后枝晶干部位的γ′相尺寸分布

Fig.3 Size distributions of γ′ precipitates in the dendrite core of K439B alloy subjected to long-term aging at 800oC for 0 h (a), 100 h (b), 500 h (c), 1000 h (d), 2000 h (e), and 3000 h (f)

表1 K439B合金800℃長期時效不同時間后枝晶干部位γ′相的尺寸、體積分數及形狀因子

Table 1

| Aging | Average | Volume | Feret ratio |

|---|---|---|---|

| time / h | size / nm | fraction / % | |

| 0 | 47.0 ± 1.9 | 22.9 ± 1.2 | 1.09 ± 0.03 |

| 100 | 51.8 ± 1.4 | 23.4 ± 0.9 | 1.29 ± 0.02 |

| 500 | 74.3 ± 2.3 | 23.7 ± 1.0 | 1.34 ± 0.01 |

| 1000 | 92.4 ± 2.5 | 23.1 ± 0.8 | 1.36 ± 0.01 |

| 2000 | 112.6 ± 3.5 | 23.2 ± 1.6 | 1.39 ± 0.01 |

| 3000 | 120.3 ± 2.2 | 24.5 ± 1.7 | 1.42 ± 0.01 |

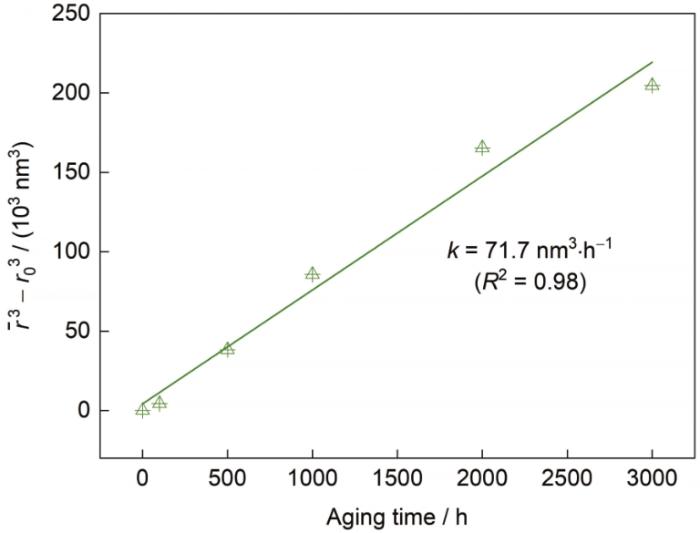

如表1所示,長期時效過程中γ′相的體積分數基本保持一致,γ′相的長大過程遵循Ostwald熟化機制,即小尺寸γ′相溶解,大尺寸γ′相進一步長大[24]。對γ′相顆粒半徑r的三次方與長期時效時間關系(r3~t)進行分析(圖4),2者具有較好的線性關系,擬合曲線的相關系數R2為0.98,即遵循LSW理論[22]。γ′相的粗化速率為71.7 nm3/h。

圖4

圖4 K439B合金800℃長期時效過程中枝晶干γ′相尺寸與時間的關系

Fig.4 Relationship between size of γ′ precipitates in the dendrite core and aging time of K439B alloy at 800oC (

2.3 碳化物

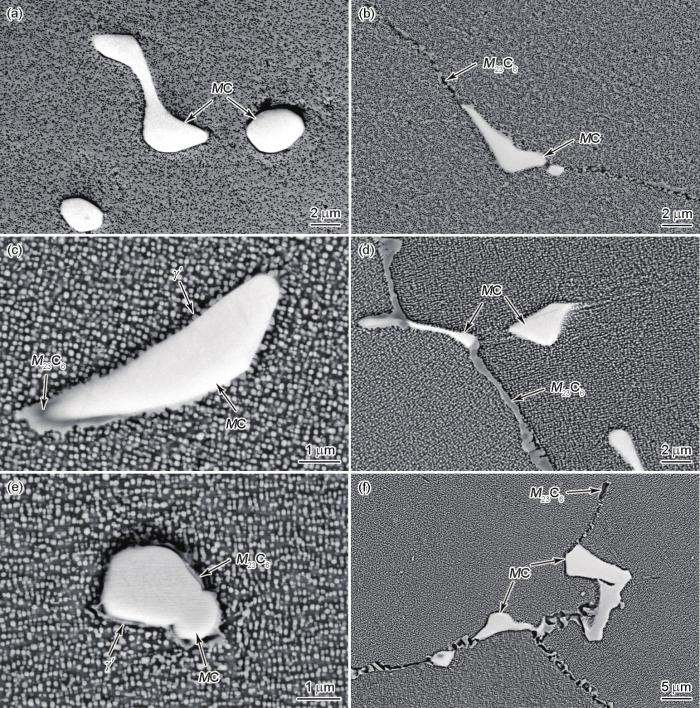

K439B合金中初生MC碳化物在液態熔體凝固期間形核長大,分布于枝晶間及晶界區域。在800℃時效3000 h過程中不同區域的MC碳化物發生了不同程度的退化,采用掃描電鏡的背散射電子(BSE)模式對MC碳化物進行了表征,如圖5所示。可見,熱處理態合金的枝晶間區域分布著白色塊狀的MC碳化物(圖5a),晶界除少量塊狀MC碳化物外,存在M23C6碳化物鑲嵌于γ′相而形成的M23C6/γ′形貌(圖5b)。時效1000 h后,枝晶間MC碳化物周圍出現少量灰色襯度M23C6碳化物,并粘接γ′相顆粒,如圖5c中箭頭所指位置,符合MC + γ→ γ′ + M23C6的反應過程[26]。晶界MC碳化物周圍則出現較多灰色析出相,襯度略有差異,這是由于M23C6碳化物和γ′相連續析出造成的,析出相含量的增多使得晶界寬度增大(圖5d)。延長時效時間至3000 h,枝晶間MC碳化物周圍析出更多M23C6碳化物,且γ′相含量增多,部分區域連接形成γ′相層(圖5e)。晶界處MC碳化物退化程度增大,γ′相及M23C6碳化物含量增多,晶界處的γ′相尺寸達到600 nm,晶界寬度進一步增大。

圖5

圖5 K439B合金800℃長期時效不同時間后的碳化物形貌演變

Fig.5 Evolution of carbide distributed in the interdendritic region (a, c, e) and at the grain boundary (b, d, f) of K439B alloy subjected to long-term aging at 800oC for 0 h (a, b), 1000 h (c, d), and 3000 h (e, f)

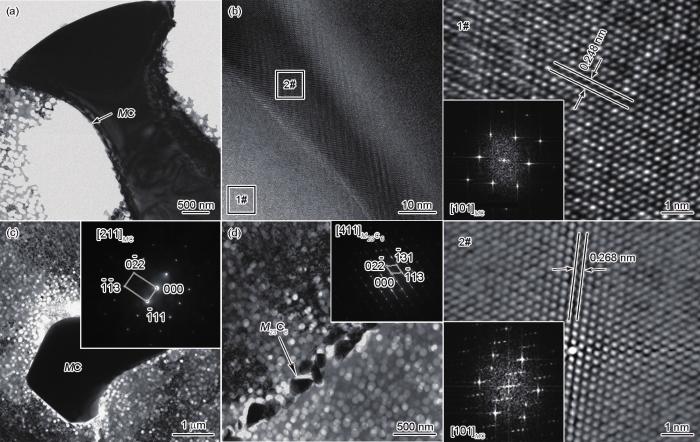

為了進一步明確合金的析出相結構,利用TEM高分辨(HRTEM)像和選區電子衍射(SAED)對碳化物結構進行表征,圖6所示為熱處理態合金的碳化物形貌。圖6a為枝晶間碳化物形貌,其HRTEM像如圖6b所示。該MC碳化物存在不同襯度區域,如圖6b的1#和2#位置,快速Fourier轉變(FFT)分析結果表明其均為MC碳化物。圖6c和d分別為晶界處的碳化物形貌,SAED分析表明存在MC及M23C6 2種碳化物。

圖6

圖6 熱處理態K439B合金的碳化物形貌

Fig.6 Carbide in the heat-treated K439B alloy

(a) MC carbide distributed in the interdendritic region

(b) HRTEM image from the edge of the MC carbide (marked with an arrow in Fig.6a) and the atomic-scale HRTEM images from the regions 1# and 2# with corresponding fast Fourier transform (FFT) patterns (insets)

(c, d) MC carbide (c) and M23C6 carbide (d) at the grain boundary with corresponding SAED patterns (insets)

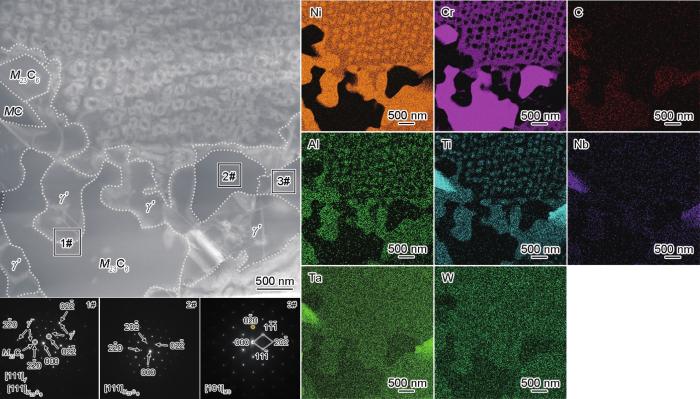

圖7所示為800℃時效3000 h后合金晶界附近形貌的TEM像。可見,晶界處存在多種不同襯度的析出相。對其元素分布進行分析,結果表明該區域存在3種元素富集區域:一是富集Ni、Al及Ti元素;二是富集Cr及少量C元素;三是富集Ti、Nb、Ta及C元素。對圖中1#、2#及3#位置進行SAED分析(其中1#為兩相界面),并綜合元素分布可知,3種相分別為γ′相、M23C6碳化物及MC碳化物。γ′相與M23C6碳化物的位向關系為[111] γ′ //[111] M

圖7

圖7 K439B合金800℃時效3000 h后的晶界析出相及元素分布

Fig.7 Grain boundary precipitated phase, SAED patterns of regions 1#-3#, and EDS compositional mapping of K439B alloy subjected to long-term aging at 800oC for 3000 h

M23C6碳化物的含量可用于表征長期時效過程中組織的退化程度。對于本工作的枝晶間區域,采用M23C6碳化物生成率來表示M23C6碳化物的含量[10],即M23C6碳化物面積與(MC + M23C6)面積的比值;而對于晶界區域,則采用晶界上M23C6碳化物長度與晶界長度的比值來表示M23C6碳化物含量,結果見表2。時效1000 h時,枝晶間M23C6碳化物含量為2.34%。當時效時間增加至3000 h時,含量達到10.19%。隨著時效時間的延長,晶界M23C6碳化物的含量也逐漸增大,由熱處理態(0 h)的20.86%增加到800℃、3000 h時效后的38.93%。

表2 K439B合金800℃時效不同時間后枝晶間及晶界區域M23C6碳化物的含量

Table 2

| Aging time | Interdendritic region | Grain boundary |

|---|---|---|

| h | % | % |

| 0 | - | 20.86 |

| 100 | - | 23.64 |

| 500 | - | 25.98 |

| 1000 | 2.34 | 29.40 |

| 2000 | 6.58 | 36.43 |

| 3000 | 10.19 | 38.93 |

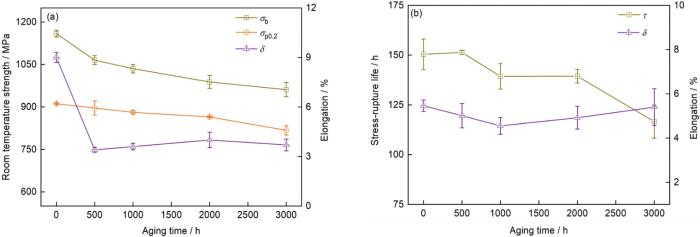

2.4 力學性能

圖8所示為800℃時效不同時間后合金的室溫拉伸和815℃、379 MPa持久性能。熱處理態合金的室溫抗拉強度和屈服強度分別為1159.0和911.5 MPa。時效500 h后,室溫拉伸強度略有降低,延伸率由熱處理態的9.0%降低至3.4%。當時效1000 h時,室溫拉伸強度進一步降低。隨著時效時間繼續延長至3000 h,延伸率變化不大,在3.4%~4.0%之間浮動,抗拉強度和屈服強度分別降至961.3和817.3 MPa,較熱處理態分別降低了17.1%和10.3%。圖8b為合金815℃、379 MPa持久性能隨時效時間的變化情況,熱處理態合金的持久壽命為150.4 h,隨著時效時間的延長,持久壽命逐漸降低,時效3000 h后,持久壽命為116.6 h,降低了22.5%。熱處理態合金815℃、379 MPa持久延伸率為5.5%,時效1000 h時降至4.6%,延長時效時間至3000 h,延伸率略有回升。

圖8

圖8 K439B合金800℃長期時效不同時間后的力學性能

Fig.8 Room temperature tensile properties (a) and 815oC, 379 MPa stress rupture properties (b) of K439B alloy subjected to long-term aging at 800oC (σb—tensile strength, σp0.2—yield strength, δ—elongation, τ—stress rupture life )

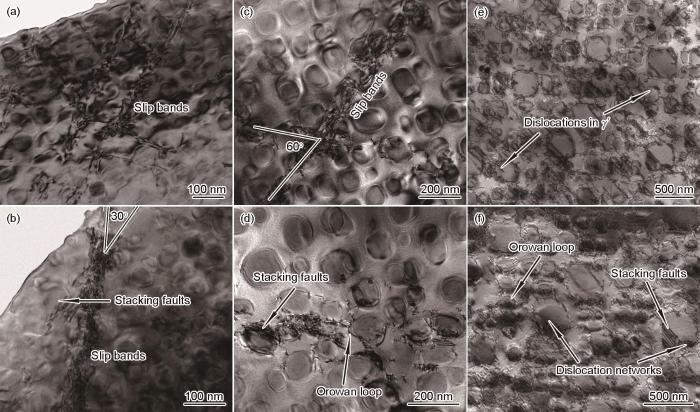

圖9所示為室溫拉伸性能斷口的位錯組態。熱處理態合金經室溫拉伸后,基體中存在一定量的位錯滑移帶(圖9a),且互相交叉成一定角度,2條滑移帶呈30°夾角,同時少量γ′相中出現層錯結構(圖9b)。時效1000 h后,位錯仍以滑移帶形式為主,滑移帶夾角呈60°(圖9c),部分位錯以Orowan繞過的方式通過γ′相,留下位錯環,同時位錯運動至γ/γ′界面處,切入γ′相,使得γ′相中堆垛層錯的含量略有增加(圖9d)。延長時效時間至3000 h,位錯運動至γ/γ′界面導致塞積,釘扎γ′相,更多位錯切入γ′相形成堆垛層錯,并且可觀察到部分γ′相被位錯切入(圖9e)及Orowan位錯環的存在,以及由于位錯運動在基體通道中出現位錯網絡結構(圖9f)。

圖9

圖9 K439B合金800℃長期時效不同時間后室溫拉伸斷口附近位錯形貌

Fig.9 Dislocation structures near room temperature tensile fracture surface of K439B alloy subjected to long-term aging at 800oC for 0 h (a, b), 1000 h (c, d), and 3000 h (e, f)

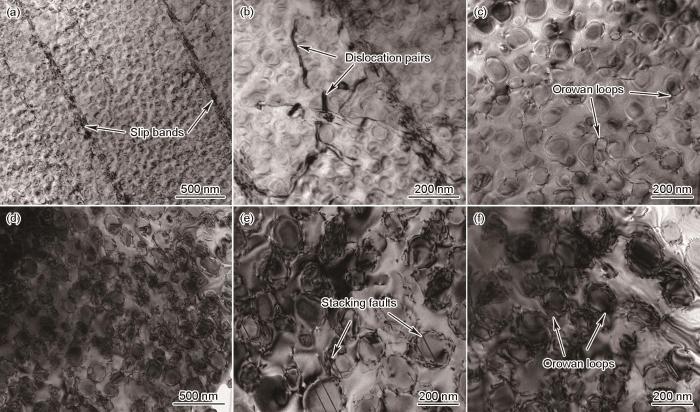

圖10所示為815℃、379 MPa持久性能斷口附近的位錯組態。熱處理態合金變形后基體中存在滑移帶(圖10a),并有位錯對形成(圖10b),少量位錯以繞過機制通過γ′相,在其周圍形成Orowan位錯環(圖10c)。3000 h長期時效后(圖10d),基體中大量位錯運動至γ/γ′界面造成塞積,有較多的位錯切入γ′相形成堆垛層錯結構(圖10e),部分位錯仍以Orowan繞過機制通過γ′相,留下位錯環(圖10f)。

圖10

圖10 K439B合金800℃長期時效不同時間后815℃、379 MPa持久斷口附近位錯形貌

Fig.10 Dislocation structures near 815oC, 379 MPa stress rupture fracture surface of K439B alloy subjected to long-term aging at 800oC for 0 h (a-c) and 3000 h (d-f)

合金在室溫拉伸及815℃、379 MPa持久變形過程中,隨著時效時間的延長和γ′相的粗化,基體中的位錯密度增大,位錯形貌由在基體中形成滑移變形帶為主,向位錯切割γ′相轉變,以Orowan繞過機制通過γ′相留下位錯環,并在γ′相周圍塞積,部分切入γ′相形成層錯結構,層錯存在于γ′相中,未貫穿基體。

3 分析討論

3.1 顯微組織演變規律

鎳基高溫合金成分復雜,在凝固過程中存在元素偏析現象,熱處理無法徹底消除。在長期時效過程中,合金的成分將逐漸趨于平衡,元素擴散導致固態相變發生,合金相組成也接近平衡態。Thornton等[25]研究發現γ′相的粗化向趨于系統總能量最低的方向進行,與界面能和應變能有關。圖11所示為K439B合金800℃時效3000 h過程中的組織演變示意圖。γ′相在形核析出時應變能大而界面能小,熱處理態γ′相呈球狀分布(圖2a和11a),時效過程中為了降低γ/γ′兩相共格應變能,γ′相逐漸向立方化轉變(圖2、11b和c)。同時,該過程中γ′相顆粒的粗化符合Ostwald熟化機制[24],γ′相尺寸的三次方與長期時效時間具有良好的線性關系(圖4),符合LSW理論。

圖11

圖11 K439B合金800℃時效不同時間的顯微組織演變示意圖

Fig.11 Schematics of microstructural evolution of K439B alloy during long-term aging at 800oC for 0 h (a), 1000 h (b), and 3000 h (c) (ID—interdendritic region)

由于晶界位置的晶體結構不規則,排布比較散亂,為元素的擴散提供了能量及通道,相變優先在該處發生。熱處理態合金晶界分布少量MC碳化物,并存在M23C6碳化物鑲嵌于γ′相現象,形成M23C6/γ′形貌,而枝晶間僅存在MC碳化物(圖5b和圖11a)。時效1000 h后,晶界MC碳化物發生退化,析出更多M23C6碳化物及γ′相,同時熱處理態已有的M23C6碳化物長大;枝晶間MC碳化物發生輕微退化,其周圍形成少量M23C6碳化物和γ′相顆粒(圖5c和11b)。時效時間延長至3000 h后,晶界及枝晶間MC碳化物退化程度加重,晶界析出更多M23C6碳化物,已有的M23C6碳化物進一步長大;枝晶間MC碳化物退化致使其周圍形成更多的M23C6碳化物及γ′相,部分區域形成γ′相層(圖5e和f,圖11c)。

3.2 變形機制分析

γ′相是K439B合金的主要強化相,隨著時效時間延長而逐漸長大,位錯的運動方式隨之發生改變。fcc結構金屬的密排滑移面為{111},變形開始后,a / 2<101>位錯在基體通道中滑移,a / 2<101>位錯對切割γ′相并在滑移面上形成滑移帶[15]。熱處理態K439B合金的γ′相尺寸較小(圖2a),室溫拉伸后,基體中存在一定量的位錯滑移帶(圖9a),位錯不均勻地分布于基體,產生局部硬化,合金室溫強度較高。熱處理態合金持久變形后除產生一定量的滑移帶外,少量位錯以Orowan繞過機制通過γ′相,留下位錯環(圖10c),位錯難以切入γ′相,γ′相的阻礙作用較大,且基體通道較窄,位錯不易通過,增加了強化效果,合金持久壽命較優。時效1000 h后,γ′相的尺寸長大且逐漸立方化(圖2d)。室溫拉伸后基體中仍存在一定的滑移變形帶,且部分位錯切入γ′相(圖9d),γ′相對位錯的阻礙作用降低,拉伸強度降低。進一步延長時間至3000 h,室溫拉伸變形時仍有位錯以Orowan繞過機制運動,在γ′相周圍留下位錯環(圖9f)。同時a / 2<101>位錯在基體通道中滑移以及部分a / 2<101>位錯在γ/γ′界面處分解形成a / 6<121>和a / 3<121>不全位錯,后者切入γ′相,形成層錯結構,含有層錯缺陷的γ′相難以阻礙后續位錯的運動,進而使得合金強度降低[28]。持久變形后斷口γ′相中存在的層錯結構不利于合金強度,降低了持久壽命。

此外,當位錯以Orowan繞過方式運動時,在基體中受到的滑移阻力τ可表示為[29]:

式中,μ為剪切模量,b為Burgers矢量模,h為γ基體通道寬度。合金長期時效過程中γ′相逐漸長大,但體積分數基本不變,γ′相數量逐漸較少,基體通道變寬,對位錯的阻力下降,合金強度降低。

熱處理態合金變形斷口中γ′相尺寸較小,位錯以在基體中形成滑移變形帶為主(圖9a和10a),使得基體產生局部硬化,此外晶界處顆粒狀M23C6碳化物嵌于γ′相(圖5b),具有晶界強化作用,使得晶界位置在變形時不易開裂,延長了合金的斷裂時間,此時室溫拉伸和持久的延伸率較高。時效1000 h后,γ′相長大(圖2d),對位錯的阻礙能力減弱,同時晶界M23C6碳化物含量增加,晶界寬度增加(圖5d),位錯易在此處塞積,造成應力集中,合金較快斷裂,延伸率降低。進一步延長時效時間后,γ′相粗化,γ基體通道寬度增大(圖2f),位錯更易通過;同時合金中析出了更多M23C6碳化物(圖5e和f),M23C6碳化物的形成消耗了Cr元素,降低了基體強度,塑性變形更易進行,持久延伸率略有提高[30]。

4 結論

(1) 熱處理態K439B合金γ′相呈球狀分布,尺寸為47.0 nm,800℃長期時效過程中γ′相逐漸長大并趨于立方化,γ′相的長大符合LSW理論,粗化速率為71.7 nm3/h。

(2) 熱處理態K439B合金晶界存在MC及M23C6 2種碳化物,而枝晶間僅存在MC碳化物。長期時效過程中晶界和枝晶間MC碳化物發生退化,M23C6碳化物析出含量增加。

(3) 800℃時效3000 h后,K439B合金晶界析出相為MC碳化物、γ′相及M23C6碳化物,γ′相與M23C6碳化物的位向關系為:[111] γ′ //[111] M

(4) 熱處理態K439B合金中位錯運動主要形成滑移變形帶,合金的室溫抗拉強度和屈服強度分別是1159.0和911.5 MPa,815℃、379 MPa持久壽命為150.4 h。長期時效后γ′相尺寸增加,位錯的運動方式以切入γ′相形成堆垛層錯為主,合金的室溫拉伸強度和815℃、379 MPa持久壽命隨著時效時間延長逐漸降低。

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號