分享:高Fe、Cr含量多相Ni3Al基高溫合金組織與性能研究進展

天津大學材料科學與工程學院水利安全與仿真國家重點實驗室 天津 300354

Ni3Al基高溫合金因其較高的承溫能力、優異的高溫抗氧化/耐蝕性、較低的密度及生產成本,擁有廣闊的應用前景而受到了大量的關注。Ni3Al基高溫合金進一步的推廣應用迫切需要在確保可焊性的同時提高其熱強性,在此背景下,本文首先簡要闡述了在Ni3Al基高溫合金的成分設計中,Fe、Cr組元的添加可有效改善Ni3Al基高溫合金的相組成及焊接性能。針對可焊性優異的合金成分調整,進一步分析了一種高Fe、Cr元素添加Ni3Al基高溫合金凝固過程的多相轉變特征,對其在不同高溫冷卻、高溫退火、長期時效工藝下的多相組織(γ'+γ兩相、枝晶間β相、γ'包覆層等)演變規律進行了總結,并探討了復雜組織變量(初生γ'相尺寸、β相形態、β內相演化、γ'包覆層寬化)對其蠕變行為的影響。最后,總結了多相Ni3Al基高溫合金連接工藝的最新研究進展,并對多相Ni3Al基高溫合金的進一步發展進行了展望。

關鍵詞:

隨著先進航空發動機推重比的不斷加大,燃燒室工作溫度的不斷提升及發動機結構的日趨復雜,重量問題也日益突出,開發承溫能力更高、密度更低、比強度較高、加工工藝性能更優異的新型高溫結構材料,用以替代航空發動機熱端部件用部分傳統鎳基高溫合金,已成為亟需解決的問題[1,2,3,4,5,6]。Ni3Al和NiAl是Ni-Al系中熔點最高的2種金屬間化合物[7]。其中Ni3Al金屬間化合物的擴散蠕變抗力較高,且具有反常屈服現象[8],一直作為鎳基高溫合金中的重要強化相使用[3,4,5]。而具有更高γ'相體積分數(80%以上)的Ni3Al基高溫合金,不僅熔點高(1395 ℃),較傳統鎳基合金具有更高的承溫能力(≥1100 ℃),其更高的Al含量也決定了合金具有更強的高溫抗氧化性及耐蝕性;由于不含Ru、Ta等貴重元素,且Al為輕金屬,所以不僅生產成本低,密度也相對較低[6,9,10]。因此,具有更高承溫能力、更優異高溫抗氧化/耐蝕性、生產成本不高且密度較低的Ni3Al基高溫合金,成為目前研究相對成熟,最有望工業化并作為航空、航天領域與民用工業重要結構材料使用的金屬間化合物高溫合金之一[11,12,13]。

Ni3Al基高溫合金的系統研究是由Aoki和Izumi[14]、Liu等[15,16]及Guo等[17,18]有效解決了合金的固有脆性后才真正大量進行的,隨后Ni3Al基高溫合金的商業化與應用推廣方面進步較快。美國橡樹嶺國家實驗室成功開發出一批綜合性能良好的IC系Ni3Al基合金,廣泛應用在航空、民用工業上[11,12,13,19,20];俄羅斯全俄航空材料研究院則以其獨特的合金設計思路研制出了可在1150~1200 ℃服役的ВКНА系列合金并得到廣泛應用,如ВКНА-4等軸合金以貼塊的形式焊接于渦輪葉片的易損部位,成倍提升了渦輪葉片的使用壽命[21]。國內北京航空材料研究院、中國科學院金屬研究所、鋼鐵研究總院等也開展了Ni3Al基高溫合金的研究與開發,并成功研制出了一系列性能優異的高溫結構材料。在定向Ni3Al基高溫合金方面,北京航空材料研究院研發了國內首個用于航空發動機的IC6合金,成功替代了因承溫能力不足而易過燒掉的K403合金[22],隨后又研制出了性能更加優異的IC6A[23]、IC6SX[24]、IC10[25,26,27]及IC32[28]等合金。在等軸Ni3Al基高溫合金方面,鋼鐵研究總院也研發出了JG4246[29,30]、JG4246A[29,31]、JG4246AG[32]等合金,其中JG4246 (原牌號為MX246)合金已用于制作航空發動機矢量噴管調節片;隨后發展的JG4246A (原牌號MX246A)合金,推廣應用受可焊性較差的限制,主要服役于航空發動機尾噴管的高溫抗燒蝕部位;而在此基礎上通過調整C、Hf含量等發展的JG4246AG (原牌號MX246AG)可焊高強Ni3Al基高溫合金尚處于試制階段,成分及組織差異較大。

基于以上方面,本文首先總結了Ni3Al基高溫合金中各主要合金化元素的作用,特別是高Fe、Cr含量在改善其焊接性能方面的積極作用。在此基礎上,分析了一種高Fe、Cr含量Ni3Al基高溫合金凝固過程組織形成規律,及其熱處理過程中的組織演變行為,簡要總結了合金組織與高溫蠕變行為間的內在聯系,最后對焊接工藝的最新研究進展加以總結。

1 Ni3Al基高溫合金的成分設計

Ni3Al基高溫合金目前仍處于通過改變合金化來改善和提高合金性能的發展階段。不同合金元素的添加,使得Ni3Al基合金的種類不同,所具有的綜合性能及應用場合也不同[6]。以往圍繞Ni3Al基合金中本征脆性、室溫脆性、中溫動態脆性(氧脆)、高溫脆性等一系列脆性問題,及合金冷/熱塑性差、中溫強度不足和可焊性差等系列問題,科學家們一直致力于通過合金化方式改善和提高合金塑、韌性和強度及可焊性等[33]。在這其中,晶界合金化(如B、Zr、Hf、Mo、W、C等)一直都是Ni3Al基高溫合金的研究熱點,近年來圍繞高Fe、Cr含量改善合金焊接性能也開展了富有成效的工作,下文逐一加以總結。

1.1 晶界合金化

B微合金化有效改善了Ni3Al基高溫合金的脆性。Aoki和Izumi[14]通過在亞當量比Ni3Al中添加0.1%B (質量分數),基本解決了亞當量比Ni3Al基合金的室溫脆性。Liu等[15]和Horton等[16]則證實了晶界偏聚B原子改變了晶界的化學成分與結構,有效抑制了延晶斷裂傾向,改善了合金的室溫塑性。郭建亭等[17]通過正電子湮沒等實驗進一步發現,B原子容易平衡偏聚于合金晶界上的幾個原子層厚度處,并通過增加晶界處價電子濃度提高晶界結合力。但B僅能解決亞當量比Ni3Al基合金的室溫脆性問題,而不能解決其中溫脆性[34]和高溫脆性問題[35],也不能解決過當量比Ni3Al基合金的室溫脆性問題[36]。而郭建亭等[17]通過大量實驗研究發現并提出,Zr對不含B的Ni3Al基合金韌化作用與B不同,基本不受合金中Al含量的限制,對亞/過當量比Ni3Al基合金具有同樣的韌化作用。Hf在Ni3Al基合金中固溶強化效果最好,能顯著提高合金(111)[101]滑移系臨界分切應力,有效改善高溫屈服強度、持久及蠕變性能[2,6]。Liu等[37]研究認為,Hf的加入可改變位錯在(100)面的交滑移激活能,從而可在20~1000 ℃明顯提升合金的屈服強度;其次,適量Hf可顯著提高合金表層氧化膜與基體的黏結力,降低氧化膜的生長速率,從而提升合金的抗氧化性與耐蝕性能;再次,Hf還可提高合金的冷加工性能[37];最后,S等有害元素在熔煉過程容易偏聚并弱化晶界[38,39],而Hf的加入,則可在一定程度上去除S的不利影響[37]。與Hf一樣,Mo、W主要占據γ'相中Al原子位置[40],主要起固溶強化作用,共同加入時,對合金的固溶強化效果僅次于Hf。C作為晶界強化元素,可提高合金熔體的流動性,改善鑄造性能。同時,C可與強碳化物形成元素作用在晶界析出碳化物,當碳化物尺寸合適且鏈狀均勻分布于晶界時,可釘扎晶界,從而有效阻礙蠕變時晶界的滑動和裂紋的形成[21]。

1.2 基于焊接性能的成分調整

高Fe、Cr含量為改善Ni3Al基合金的相組成和焊接性能提供了新的途徑。一般說來,Cr主要起提高高溫抗氧/硫化性及耐蝕性的作用。但最早在Ni3Al基高溫合金中加Cr (8%,原子分數)是為了解決由于局部應力集中、高溫和氣體氧的交互作用而導致的中溫動態脆性問題[9,41],因為Cr可促使穩定Cr2O3氧化膜的迅速形成[1],從而有效阻礙O沿晶界向內擴散,從而顯著提高合金中溫塑性[41,42]。同時,Cr作為γ相形成元素主要固溶于γ相中,有降低γ'相尺寸、提高γ'相立方度、提高γ'/γ兩相錯配度的作用[43,44]。但Cr在γ相中固溶度有限,固溶強化效果也較弱。由于Cr在降低γ相體積分數和合金高溫組織穩定性,從而惡化高溫持久性能方面的負面作用仍無法有效解決[45,46],鎳基高溫合金中Cr含量都在30% (質量分數)以下,并一降再降[47,48,49],而合金抗高溫氧化等需求,則通過涂層和復合等表面處理的方式來解決[50]。但董建新和謝錫善[51]研究高鉻Ni-Cr基高溫合金發現,Cr含量為30%~50% (質量分數)之間的高鉻Ni-Cr基高溫合金,在其標準熱處理過程中會析出大量的從顆粒短棒狀到長條層片狀的形態豐富的α-Cr相,而這種長條層片狀的α-Cr有害相在經過特殊的熱處理后,是可以優化成細小彌散分布的α-Cr強化相的。在Ni-55Cr合金中,形成的α-Cr形態則更為特殊[52]。而Ni3Al基高溫合金中較高Cr組元的添加,在促進NiAl-β相析出的同時,也可促進β相中不同尺度類球狀α-Cr沉淀相的析出[29],且析出的α-Cr相可在一定限度內提高合金中β相韌性及合金延展性[2]。

Fe的化學性質似Ni,結構方面似Al,在γ'-Ni3Al相中,既可占據Ni位也可占據Al位,固溶度也有限(約15%,原子分數,下同)[53]。當Ni3Al中Fe含量≤15%時,Fe主要通過置換γ'相中的Ni、Al原子起固溶強化作用[37]。Nicholls和Rawlings[53]研究證明,Fe在γ'中Ni、Al原子位置的置換比與Fe含量有關:當Fe含量為2.5%時,Fe原子(78%)置換更多的是γ'相角上的Al位;而當Fe含量為9.3%時,只有54%的Fe原子置換的是γ'相角上的Al位,近乎平衡。Liu等[37]對含Fe Ni3Al合金不同溫度拉伸實驗表明,Fe對Ni3Al合金的固溶強化存在溫度依賴性:加Fe可顯著提升Ni3Al合金室溫及600和850 ℃拉伸屈服強度,但對合金1000 ℃拉伸屈服強度基本沒有影響;且Fe的加入還將顯著降低合金室溫及600 ℃拉伸塑性,而對合金850及1000 ℃拉伸塑性的降低作用卻不明顯。當Ni3Al中Fe含量>15%時,Fe將主要取代Ni并促進合金中γ相的析出,在降低合金成本的同時,還可提高合金耐蝕性。隨著Fe含量近一步提高,則不僅會促進γ相的析出,還會促進合金中β等相的析出,從而改善合金可加工性與可焊性[40,54]。Fe在Ni3Al基高溫合金中的固溶度主要由合金Ni-Al比決定[55];合金中引入一定量Fe后析出的β相的穩定性[56]也主要是由合金Ni-Al比所決定[38,57]。一般,當合金晶界無β等相析出時,說明合金中全部Fe均以固溶形式存在。

2 高Fe、Cr含量Ni3Al基高溫合金的凝固組織形成規律

綜上原因,在一些Ni3Al基高溫合金中引入了較高含量的Fe (10.7%~11.2%,質量分數),如美國橡樹嶺國家實驗室開發的IC-14、IC-25和IC-357合金;鋼鐵研究總院研制的JG系列合金中也加入了一定含量的Fe。大量Fe的加入,可促進Ni3Al基高溫合金中β相的大量析出。而合金中Cr的加入,則更進一步地促進了β相的大量析出,尤其是當合金的Ni、Al比較低時。相關研究表明,Ni3Al基高溫合金中β相的引入,能有效提高合金的可焊性[54,55]和可加工性[58]。因此,這也是目前新型Ni3Al基高溫合金的一個重要發展及研究方向,然而相關研究成果的累積目前依然較少。

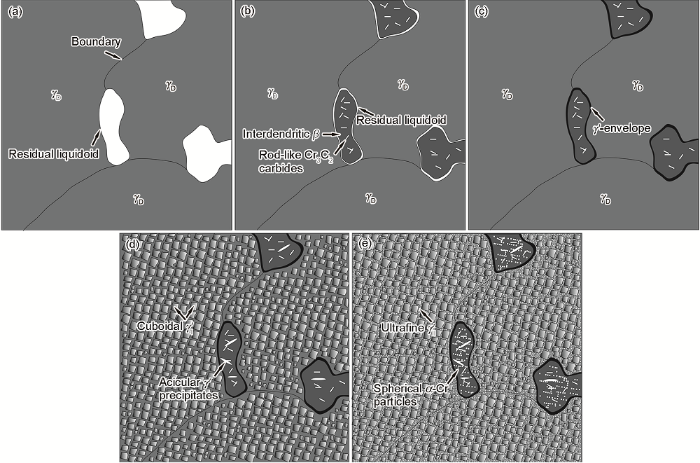

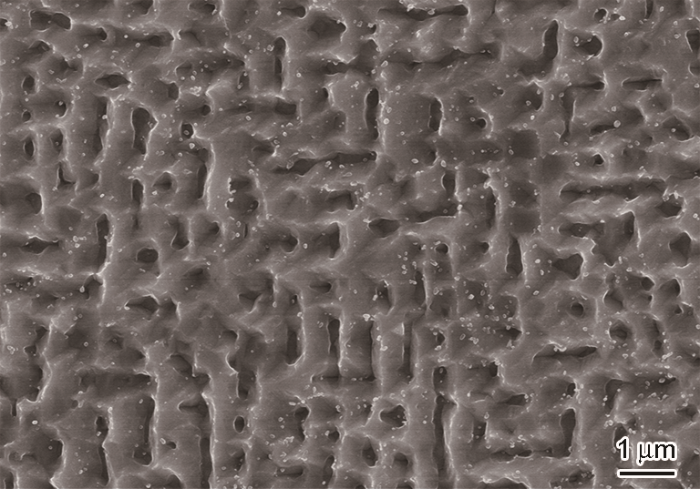

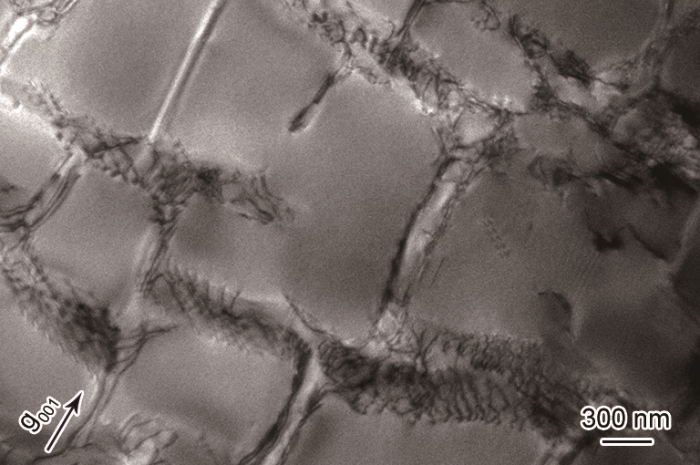

本課題組研究的一種新型多相Ni3Al基高溫合金實際化學成分(質量分數,%)為:8.9Al-7.6Cr-13.7Mo-(<0.002)W-0.077C-0.055Mn-0.009Ti-11.7Fe-0.055Si-0.018B-0.9Hf-Ni。除Ni、Al外,合金中含量較多的有Mo、Fe、Cr、Hf、C,其中Fe (11.7%)、Cr (7.6%)的大量加入促進了β相的大量析出,且較IC-14和IC-25等高Fe含量IC合金具有更為復雜的相組成(圖1),其中,絕大部分是枝晶干γ'+γ兩相組織、呈島狀的枝晶間β相(19.4% (體積分數),寬約7.7 µm)分散其中,及β相外圍少量的γ'相包覆層組織(寬約1.1 µm),另外在枝晶干內部邊緣、包覆層組織內部及兩側位置、晶界處還分布有少量不同形態的Cr23C6及HfC相。枝晶干γ'+γ兩相組織的TEM像如圖2中所示。初生γ'相呈立方狀,具有較高的立方度,尺寸約0.48 µm,在γ通道中,還分布有大量的類球狀二次γ'相,尺寸約100 nm,其與γ通道中位相關系為[110]γ' //[011]γ。枝晶間β相中還存在不同形態的析出相,如桿狀Cr3C2相、類球狀α-Cr相和針片狀γ'相。綜合與合金成分相近的IC-25合金(Fe質量分數為10%)相圖、DSC曲線及快冷驗證實驗可知,新型多相Ni3Al基合金凝固時主要相的析出相順序為(圖3):(i) 枝晶干γ相首先從熔體中形成;(ii) 枝晶間β相在剩余液相中形成,及β相中桿狀Cr3C2相的析出;(iii) β相周圍的剩余液相形成γ'相包覆層;(iv) 枝晶干γ相中初生γ'相的析出,枝晶間β相中針片狀γ'相的析出;(v) γ相通道中二次γ'相的析出,枝晶間β相中類球狀α-Cr相的析出。

圖1

圖1 一種新型多相Ni3Al基高溫合金鑄態組織的SEM像

Fig.1 SEM image of a newly designed as-cast multiphase Ni3Al-based intermetallic alloy

圖2

圖2 多相Ni3Al基高溫合金枝晶干γ′+γ兩相組織的TEM像和SAED花樣

Fig.2 TEM bright-field images for the γ'+γ dendrite of multiphase Ni3Al-based intermetallic alloy at low (a) and high (b) magnification, and corresponding SAED patterns for marked areas of A (c) and B (d) in Fig.2b (The zone axis is parallel to [1

圖3

圖3 多相Ni3Al基高溫合金凝固過程中主要相析出順序示意圖

Fig.3 Schematics of the separating sequence of the main precipitates during solidification of a multiphase Ni3Al-based intermetallic alloy

(a) first generation of γ dendrite (γD) from liquidoid of alloy

(b) subsequent transformation of interdendritic β in residual liquidoid and precipitation of rod-like Cr3C2 carbides in interdendritic β(c) formation of γ'-envelope in the residual liquidoid around β(d) precipitations of cuboidal primary γ' phase (γ'I) in the γ dendrite and acicular γ' phase in the interdendritic β(e) precipitations of ultrafine secondary γ' phase (γ'II) in the γ-channels and spherical α-Cr particles in the interdendritic β

3 高Fe、Cr含量Ni3Al基高溫合金的多相組織演變規律

對于既定成分的Ni3Al基高溫合金,熱處理是其組織調整的最佳手段。而關于多相Ni3Al基高溫合金的熱處理組織與析出相調控,及其與合金力學性能間的關系一直是研究的熱點內容之一。

3.1 高溫冷卻

冷速在高溫合金熱處理過程中十分關鍵,相關研究也很多[59,60,61,62,63,64]。而多相Ni3Al基高溫合金中γ′相體積分數更高(80%以上[65]),此外β相的引入也使得合金組織更加復雜,冷速在其熱處理組織調控中的作用會更加明顯。David等[54]對含B (0.05%,質量分數)高Fe (10.7%,質量分數)多相Ni3Al基合金(IC-14和IC-25)焊接組織的研究表明,β相對冷速非常敏感。而NiAl基高溫合金的相關研究結果也表明,合金中第三元素等的加入,還可導致合金熱處理時β內部相的析出[66,67,68,69,70]及β基體馬氏體相變的發生[71,72]。

Wu等[73]對1200 ℃、10 h過固溶態多相Ni3Al基高溫合金,分別以水冷、空冷和爐冷的不同方式冷卻至室溫,對過固溶后冷速對合金中枝晶干γ′+γ、枝晶間β相及γ′相包覆層組織和析出相演變的影響進行了研究。結果表明,在枝晶干γ′+γ兩相組織中,冷速越慢,初生γ′相析出尺寸越大,體積分數不斷提升,立方度亦越高,同時二次γ′相析出尺寸也越大。且初生及二次γ′相析出尺寸與固溶后冷速并不是呈線性關系[60],而是呈對數關系[61] (圖4[73])。相較于溫度依賴性而言,初生及二次γ'相均展現出更強的冷速依賴性,且二次γ'相的冷速依賴性較初生γ'相更甚。這與鎳基高溫合金中的一些相關研究結果[60,61]均不太相同,分析認為,這主要是由于合金枝晶干γ'+γ兩相組織中γ'相含量過高,使得過固溶后合金枝晶干γ基體固溶度的極度過飽和而導致的。此外,γ'相包覆層組織寬度受合金固溶后冷速的影響也十分顯著:水冷試樣中,基本未觀察到γ'相包覆層組織形成;空冷試樣中,γ'相包覆層組織形成寬度為0.3 µm;而爐冷試樣中,γ'相包覆層組織形成寬度則為2.1 µm。

圖4

圖4 枝晶干γ'+γ兩相組織中初生及二次γ'相析出尺寸與冷速關系的擬合結果[73]

Fig.4 The average size and volume fraction of primary and secondary γ' precipitates in γ'+γ dendrite as functions of the applied cooling rates[73]

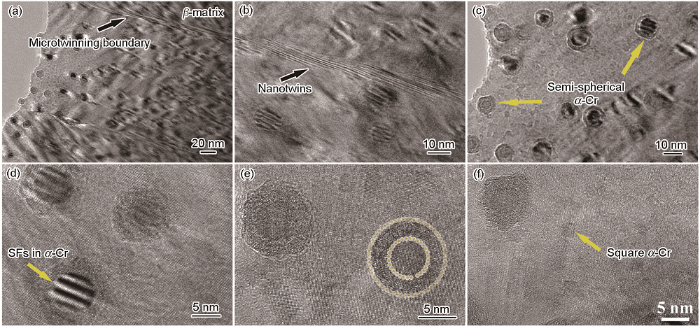

不同冷速對枝晶間β相及內部析出相演變的影響規律,如圖5[73]所示。研究結果表明,β孿晶寬度主要受冷速控制:水冷試樣中,形成孿晶寬度為1.42 µm (孿晶界由數條納米孿晶組成,而微孿晶內部則有大量層錯存在);空冷試樣中,孿晶寬度為0.96 µm (孿晶界亦由數條納米孿晶組成,但微孿晶內部基本無層錯存在);爐冷試樣中,無孿晶形成。這與鍛造Ni3Al基合金中,Qian等[74]所報道的長時高溫退火處理對β相基體的孿晶化和去孿晶化的影響規律并不相同,所形成的孿晶結構也不相同。

圖5

圖5 經1200 ℃、10 h固溶處理后,不同冷卻方式對枝晶間β相及內部析出相演變的影響[73]

Fig.5 Low (a~c) and high (d~f) magnified SEM morphologies of the interdendritic β phase in alloy subjected to 1200?℃, 10?h solution treatment and cooled at water cooling (138?℃/s) (a, d), air cooling (72?℃/s) (b, e) and furnace cooling (0.05?℃/s) (c, f), revealing the effects of cooling rate on the evolution of the interdendritic β-matrix and interior precipitates (SFs—stacking faults) [73]

而不同冷速下試樣組織β相中主要存在3種析出相:桿狀Cr3C2相(水冷),類球狀α-Cr相(空冷)和針片狀γ'相(爐冷);且冷卻速率越慢,β相基體中析出桿狀Cr3C2相數量越少,類球狀α-Cr相析出數量、尺寸越大,針片狀γ'相析出數量也越多。空冷狀態下,β相中開始析出α-Cr相的HRTEM像(圖6[73]),揭示了β相中α-Cr相的分階段析出,并按洋蔥狀有序生長;部分α-Cr析出相中有層錯存在,分析認為是由于β相基體中納米孿晶的形成導致的。退火試樣中β相內類球狀α-Cr塑性相的大量析出(直徑約70 nm,見圖5[73]),對合金蠕變性能的提升有利[65,68,75]。TEM結果表明,類球狀α-Cr相有釘扎位錯的作用,與β相基體間位相關系為[

圖6

圖6 經1200 ℃、10 h固溶處理后空冷,β相中開始析出α-Cr相的HRTEM像[73]

Fig.6 HRTEM images of the semi-spherical α-Cr particles in the interdendritic β-matrix of the alloy subjected to 1200?℃,10?h solution treatment and followed by air cooling (a~f)[73]

3.2 高溫退火

β相的引入雖然可以提高合金熱塑性及可焊性,但同時也降低了合金的高溫力學性能。多相Ni3Al基高溫合金擁有較為復雜的組織與相組成。且γ'、γ和β相熱處理時會發生復雜的相轉化[76]。而其中,熱處理對β相的體積分數、形態尺寸和分布情況的影響規律尤為重要。

段修濤等[77]對一種變形Ni3Al基高溫合金熱處理組織和拉伸性能的研究結果表明,經1280 ℃、16 min固溶并空冷處理后,β相體積分數最低(11.23%),合金1000 ℃抗拉強度可高達189 MPa,斷后伸長率為45.0%,拉伸性能優異。Wu等[65]研究了1160~1280 ℃、10 h范圍內不同溫度高溫退火對一種新型多相Ni3Al基高溫合金中β相及γ'+γ兩相組織演變及800 ℃、200 MPa蠕變行為的影響,結果發現:不同溫度高溫退火處理均可顯著提高合金800 ℃蠕變性能;β相在高溫退火時發生不同程度聚集長大,但總量保持恒定;而β相的尺寸和分布對合金蠕變壽命影響并不大,如圖7[65]和表1[65]所示。1160~1280 ℃范圍內不同溫度退火,可使γ'+γ兩相組織中初生γ'相尺寸,由鑄態的0.48 µm左右長大到退火態的0.64~0.91 µm;同時,β相可發生不同程度聚集長大,寬度由鑄態的7.68 µm長到退火態的10.73~37.55 µm,但總量保持恒定(近20%,體積分數);且β相內類球狀α-Cr相均得以充分析出。高溫退火后,合金800 ℃、200 MPa蠕變性能得以顯著提升,從未處理態的194 h提升至退火態的611 h以上。盡管合金穩態蠕變速率隨退火溫度升高而降低,但1240及1280 ℃退火態試樣塑性卻較未處理前顯著降低。其中,1160 ℃退火態試樣展現出最高的蠕變壽命(665 h),及最大的應變量(3.21%);而1280 ℃退火態試樣,由于初生γ'相尺寸較大(0.91 µm),呈現出最低的穩態蠕變速率(0.00114%/h)。盡管β相(19.37%,體積分數)的引入,可提高合金熱塑性及可焊性,卻降低了合金蠕變性能。未處理態及退火態合金蠕變時,除晶界碳化物附近,裂紋還在γ'相包覆層組織與β相界面處萌生。高溫退火處理可有效抑制蠕變過程β相內交叉針片狀γ'相的大量析出。

圖7

圖7 1160~1280 ℃、10 h范圍內不同溫度高溫退火,對多相Ni3Al基高溫合金中β相演變及800 ℃蠕變行為的影響[65]

Fig.7 SEM images (a~e) and creep curves (f) of the 1160~1280 ℃, 10 h annealed and untreated as-cast samples, showing the aggregation and coarsening of the interdendritic β phase during the annealing process of multiphase Ni3Al-based intermetallic alloy and corresponding effects on creep properties at 800 ℃[65]

表1 多相Ni3Al基高溫合金經1160~1280 ℃、10 h不同溫度高溫退火后組織參數及相應800 ℃、200 MPa蠕變性能數據[65]

Table 1

|

Temperature ℃ |

Interdendritic β | Size of γ'+γ dendrite |

Steady-state creep rate %·h-1 |

Creep strain to fracture εtotal / % |

Creep rupture life ttotal / h |

||||

|---|---|---|---|---|---|---|---|---|---|

|

Volume fraction % |

Width µm |

γ'Ⅰ µm |

γ µm |

γ'Ⅰ+γ µm |

|||||

| 1280 | 20.83 | 37.55 | 0.91±0.17 | 0.09±0.03 | 1.00±0.20 | 0.00114 | 1.401 | 611 | |

| 1240 | 20.44 | 18.58 | 0.77±0.10 | 0.07±0.03 | 0.84±0.13 | 0.00145 | 1.736 | 626 | |

| 1200 | 19.43 | 14.70 | 0.70±0.14 | 0.06±0.02 | 0.76±0.16 | 0.00175 | 2.398 | 643 | |

| 1160 | 20.06 | 10.73 | 0.64±0.10 | 0.05±0.02 | 0.69±0.12 | 0.00203 | 3.212 | 665 | |

| As-cast | 19.37 | 7.68 | 0.48±0.08 | 0.04±0.02 | 0.52±0.10 | 0.00607 | 2.094 | 194 | |

3.3 長期時效

將2種不同狀態(鑄態和1160 ℃、10 h退火態)新型多相Ni3Al基高溫合金分別在800 ℃進行1000 h長期時效處理后,研究發現:鑄態合金在800 ℃、1000 h長期時效時,初生γ'相會發生輕微的形筏,而初生γ'相的預形筏則可促進合金在800 ℃、220 MPa蠕變時R-型(Reticular-type,R-type) γ'筏狀結構的形成(圖8)。目前仍未見有關此類γ'筏狀結構的報道。而1160 ℃、10 h退火態合金在經800 ℃、1000 h長期時效后,初生γ'相則仍保持著高立方度形態,并在800 ℃蠕變時形成N型γ'筏狀結構。相關TEM及斷口分析結果均表明:合金800 ℃蠕變時,R-型γ'筏狀結構比N型γ'筏狀結構擁有更強的位錯抗力。而關于其具體蠕變變形機制的差異,則仍有待進一步的研究。

圖8

圖8 鑄態合金經800 ℃、1000 h時效并在800 ℃、220 MPa蠕變斷裂后,試樣近斷口處γ'+γ兩相組織內形成R型γ'筏狀結構的SEM像

Fig.8 SEM image of the formed R-type γ' rafts in the γ'+γ dendrite of as-cast alloy after 800 ℃, 1000 h long-term ageing treatment and crept up to fracture at 800 ℃, 220 MPa

鑄態合金800 ℃時效時枝晶間β相內針片狀γ'相的析出十分迅速,在1 h內即可完全析出,并在β相內形成交叉針片狀γ'相(圖9),并在隨后時效及蠕變過程繼續粗化長大。交叉針片狀γ'相與β相間位相關系為[0

圖9

圖9 鑄態合金經800 ℃時效1 h后枝晶間β相內析出的交叉針片狀γ'相形貌

Fig.9 SEM image of the intersected plate-like γ' precipitates in the interdendritic β of as-cast alloy after ageing at 800 ℃ for 1 h

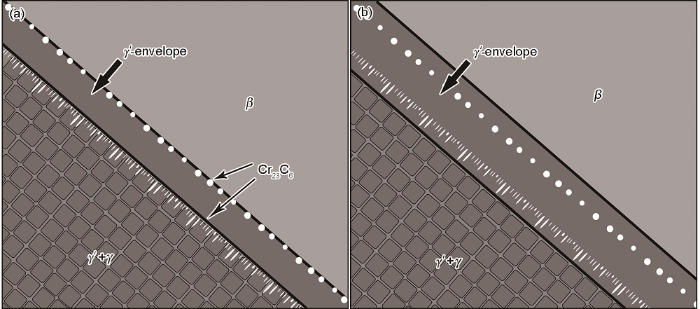

多相Ni3Al基合金中γ'相包覆層組織的體積分數較低,主要在γ'+γ兩相組織和枝晶間β相之間起銜接作用。研究發現,γ'相包覆層組織與γ'+γ兩相組織中γ通道相間呈共格錯配,二者位相關系為[101]γ'-envelope//[01

圖10

圖10 1200 ℃、10 h退火試樣800 ℃長期時效時γ'相包覆層組織寬化示意圖

Fig.10 Schematic diagrams for the widening mechanism of γ'-envelope phase in alloy

(a) γ'-envelope with 2.1 µm in width and Cr23C6 carbides at the interfaces around the γ'-envelope of the 1200 ℃, 10 h annealed sample

(b) γ'-envelope with 6.0 µm in width and Cr23C6 carbides in the interior of γ'-envelope of the 1200 ℃, 10 h annealing followed by 800 ℃, 1000 h aged sample

長期時效時,γ'相包覆層組織的寬化速率顯著大于初生γ'相的粗化速率。相關相變反應為:β(NiAl)+ γ(Ni)→γ'(Ni3Al)。因此,γ'相包覆層組織的寬化可促進合金中β相含量降低和γ'相含量增加,從而利于合金高溫性能的提升。但由于兩側Cr23C6相的存在,導致了合金高溫變形后期裂紋萌生位置的增加,從而加速了蠕變斷裂的發生。因此,在多相Ni3Al基高溫合金的成分設計時要重視C組元含量的控制。

4 高Fe、Cr含量Ni3Al基高溫合金的蠕變行為

實驗中高Fe、Cr含量多相Ni3Al基高溫合金的蠕變曲線呈現明顯的3個階段:較短的初始蠕變階段、穩態蠕變階段和較長的加速蠕變階段(圖7[65])。合金的穩態蠕變速率主要由枝晶干γ'+γ兩相組織中初生γ'相的分布形態和尺寸決定。目前實驗結果表明,尺寸約1 µm的立方態初生γ′相較0.48 µm的擁有顯著較低的穩態蠕變速率[65]。合金蠕變及熱處理時初生立方γ′會形成各種筏狀結構[65,78],但γ'+γ兩相組織內部并不會萌生蠕變裂紋[65]。圖11給出了1200 ℃、10 h退火試樣經800 ℃、200 MPa蠕變斷裂后,枝晶干γ'+γ兩相組織中的位錯形態。可以看出,γ通道中存在大量交叉位錯及位錯網,但位錯仍未切入γ′相中。

圖11

圖11 1200 ℃、10 h退火態試樣經800 ℃、200 MPa蠕變斷裂后,枝晶干γ′+γ兩相組織內位錯形態

Fig.11 TEM image of dislocations in the γ′+γ dendrite of the 1200 ℃, 10 h annealing sample after crept up to fracture at 800 ℃, 200 MPa

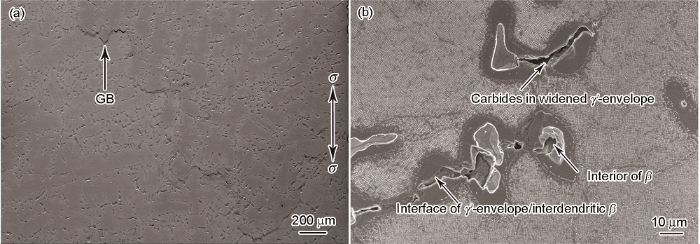

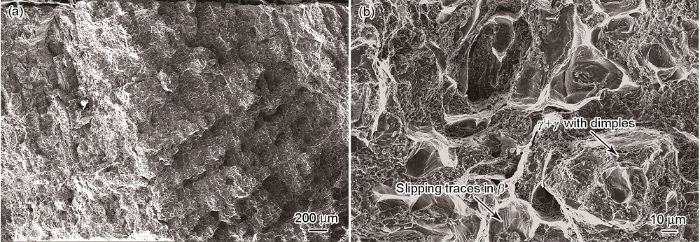

加速蠕變階段,蠕變裂紋開始萌生并擴展,直至斷裂的發生。這個過程主要受晶界、β相及γ'相包覆層結構的影響,合金蠕變裂紋主要萌生位置有:(i) 晶界;(ii) γ'包覆層與枝晶間β相界面處;(iii) 枝晶間β相內部;(iv) 寬化后γ'包覆層內部碳化物(Cr23C6和HfC)處。隨蠕變進行,已萌生裂紋沿與應力軸方向垂直晶界擴展連接,最終導致蠕變斷裂的發生[65],如圖12所示。熱處理前后,合金蠕變斷口組織宏觀上均呈現出典型的鑄態枝晶形貌,微觀蠕變斷口組織為:在枝晶干γ'+γ兩相組織處可見大量韌窩,而在枝晶間β組織內部則呈現滑移線特征,γ'相包覆層處則偶爾可見孔洞特征[65]。合金斷裂方式為典型的沿晶混合型斷裂,如圖13所示。

圖12

圖12 1200 ℃、10 h退火試樣在800 ℃、1000 h長期時效,并經800 ℃、220 MPa蠕變斷裂后近斷口組織中裂紋的萌生與擴展

Fig.12 Longitudinal microstructures near the fracture surface of 1200 ℃, 10 h annealing followed by 800 ℃, 1000 h aged sample after crept up to fracture at 800 ℃, 220 MPa, showing that the initiation and propagation of creep cracks at the grain boundaries (GBs) (a) and at the interface of γ'-envelope/interdendritic β, in the interior of β, and around the carbides in widened γ'-envelope (b)

圖13

圖13 1200 ℃、10 h退火態試樣在800 ℃、1000 h長期時效,并經800 ℃、220 MPa蠕變斷裂后的斷口組織

Fig.13 Low- (a) and high- (b) magnified fracture surfaces of the 1200 ℃, 10 h annealing sample after 800 ℃, 1000 h ageing treatment crept up to fracture at 800 ℃, 220 MPa

高溫服役時晶界屬于弱化相。而在多相Ni3Al基高溫合金中除晶界外,γ'相包覆層與枝晶間β相界面也是薄弱界面之一。因此合金中β相的引入,在提高熱塑性及可焊性的同時,也嚴重制約了合金的高溫力學性能[65,78]。熱處理時,β相恒定情況下,其尺寸對合金蠕變性能的影響較小。盡管β相內類球狀α-Cr相[70,75,79,80,81]和針片狀γ'相[70,72,82,83,84]等韌性相[85]的大量析出有利于提升合金的力學性能,但熱處理時β相內充分析出類球狀的α-Cr相在800 ℃蠕變時將發生回溶,并不能像形成的交叉針片狀γ'相一樣大量穩定存在。實驗結果表明,β相內交叉針片狀γ'相的大量析出,可有效抑制蠕變時β相內位錯的增殖及裂紋的產生,利于合金的蠕變性能的提升。

5 高Fe、Cr含量Ni3Al基高溫合金的焊接

高Fe、Cr含量多相Ni3Al基高溫合金的焊接性能較好,通過電子束焊、瞬時液相擴散連接及固相焊接等方式可實現良好的連接。但目前關于合金熔焊與固相焊接等的工藝和性能方面的相關研究并不多。

David等[54]曾采用鎢極脈沖氬弧焊和電子束焊的方式對含B高Fe IC-14和IC-25合金進行了焊接。結果表明,當采用鎢極脈沖氬弧焊時,由于相變的發生導致焊件熱裂傾向十分嚴重,難以成功實現焊接;而當采用電子束焊時,通過焊接速率等參數的調整,可在較窄的工藝窗口實現合金的焊接,但由于焊件熱影響區的組織比較復雜,且總析出一定量的非平衡β' (Ni2AlTi)相,從而導致熱影響區中形成少量熱裂紋,采用恰當的焊前熱處理可避免β'相在熱影響區的析出。而彭為康等[86]則采用真空電子束焊對一種多相Ni3Al基高溫合金進行了同種材料的連接,結果表明,焊縫的熔深和熔寬與焊接電壓、焊接電流和焊接速率等參數直接相關,在50 kV、10.8 mA和760 mm/min的參數下實現了2 mm厚板材的無坡口對接焊,獲得了表面形貌良好且接頭硬度及室溫抗拉強度均高于母材的焊接接頭。

Yang等[87]采用Ni/Ti作為中間層實現了一種多相Ni3Al基高溫合金的瞬時液相擴散連接,研究了連接接頭的界面組織及其形成機制,分析了不同連接參數(1160~1220 ℃,5~60 min)對接頭界面組織和力學性能的影響規律。結果表明,焊縫組織中存在明顯的等溫凝固區和冷卻凝固區,接頭界面組織為γ′-Ni3(Al, Ti)、TiNi3、富Cr-Mo-Fe相及β-Ti,通過工藝參數優化可調控接頭組織及反應相的種類及數量,從而得到力學性能較高的連接接頭。1220 ℃保溫60 min后接頭的室溫及650和800 ℃高溫剪切強度均最高,接頭強度與母材相當,接頭斷裂在母材處。

綜上所述,較鎳基高溫合金而言[88,89,90,91,92,93,94,95,96,97,98],關于多相Ni3Al基高溫合金的相關研究仍然較少[58,65,73,78,86,87,99,100,101]。而關于多相Ni3Al基高溫合金的成分與相組成設計、β相基體和內部析出相演變及對合金高溫性能的影響,尤其是關于合金中晶界與β/γ'等相界面的相關研究,及關于合金熔焊與固相焊等連接工藝和性能方面的相關研究,仍需展開更多的工作。

6 結論和展望

(1) Ni3Al基高溫合金中Fe、Cr組元含量的提高,可促進β相的形成,從而顯著改善Ni3Al基高溫合金的可焊性,但β相的引入同時也嚴重制約了合金蠕變性能的改善。因此,高溫強度和塑性的進一步提升,仍是此類Ni3Al基高溫合金的研究重點,在合金成分與相組成設計、析出相演變及對高溫性能的影響、晶界及相界面結構優化等方面尚需更多更系統的工作。

(2) 新型高Fe (11.7%,質量分數)、Cr (7.6%)添加鑄造Ni3Al基高溫合金具有較為復雜的多相組織,凝固時各主要相的析出順序為:(i) 枝晶干γ相首先從合金熔體中形成;(ii) 枝晶間β相在剩余液相中形成,及β相中桿狀Cr3C2相的析出;(iii) β相周圍的剩余液相形成γ'相包覆層;(iv) 枝晶干γ相中初生γ'相的析出,枝晶間β相中針片狀γ'相的析出;(v) γ通道中二次γ'相的析出,枝晶間β相中類球狀α-Cr相的析出。

(3) 多相Ni3Al基高溫合金對過固溶后的冷速十分敏感,相較于溫度依賴性,枝晶干γ'+γ兩相組織中初生立方γ′相及類球狀二次γ'相均展現出更強的冷速依賴性。蠕變測試表明,合金中形成的R-型γ'筏狀結構,比N型γ'筏狀結構擁有更強的位錯抗力。體積分數恒定時β相尺寸差異對合金的蠕變性能影響較小。800 ℃長期時效結果表明,β相中3種析出相穩定性高低依次為:針片狀γ'相>類球狀α-Cr相>桿狀Cr3C2相。交叉針片狀γ'相可在β相中大量穩定析出,并有效抑制β相內位錯的增殖及蠕變裂紋的產生。長期時效時γ'相包覆層組織的高溫寬化,對合金蠕變行為的影響是雙面的。

(4) 多相Ni3Al基高溫合金穩態蠕變階段較短,其穩態蠕變速率主要由枝晶干γ'+γ兩相組織中初生γ'相的分布形態和尺寸決定;合金加速蠕變階段較長,主要受晶界、β相及γ'包覆層結構影響。800 ℃蠕變時初生立方γ′相可形成不同類型的筏狀結構,但γ'+γ兩相區內不產生蠕變裂紋,蠕變裂紋主要在晶界、γ'包覆層與β相界面、枝晶間β相內部、寬化后γ'相包覆層內碳化物處產生。

滬公網安備31011202020290號

滬公網安備31011202020290號