分享:2.25Cr1Mo合金高溫低塑性的非平衡偏聚機理研究

摘要

以2.25Cr1Mo合金為研究對象,利用Gleeble熱模擬試驗機和Auger能譜儀(AES),研究了合金的高溫低塑性發生機理。結果表明,合金高溫低塑性發生在850 ℃附近,且塑性極小值對應著晶界雜質S偏聚濃度極大值。利用雜質S的非平衡晶界偏聚特征,解釋了2.25Cr1Mo合金高溫低塑性現象。

關鍵詞:

鋼坯的高溫低塑性現象,是指鑄坯的矯直過程中,大約在700~900 ℃區間,存在塑性極小值現象,且斷裂形式為典型的沿晶脆性斷裂。這種開裂的出現,引起鑄坯修磨量大,既影響鑄機的生產率,又影響產品的質量,導致成本增加,影響了連鑄技術的發展。

20世紀70年代,Lankford[1]系統總結了結晶器中的摩擦力、熱應力及彎曲力等作用力對連鑄坯高溫塑性的影響規律。目前,關于高溫低塑性發生機理研究主要有如下理論模型:(1) 相析出理論[2~7]。在700~900 ℃之間,鐵素體或者其它第二相(如,硫化物或Nb(Al)CN)將沿著原奧氏體晶界析出,當金屬材料進行變形時,這些相與原奧氏體的變形不協調,引起了鋼坯的沿晶斷裂,導致合金高溫塑性下降并沿晶脆化。該理論只能解釋若干鋼種的高溫低塑性現象,并不能普遍的解釋所有金屬與合金高溫低塑性現象,尤其是該溫度區間不發生相變的合金,如單相奧氏體、鐵素體及不含Nb、Al、Ti等易形成化合物的合金體系。(2) 雜質的非平衡晶界偏聚機理[8~13]。該機理指出,金屬中存在非平衡晶界偏聚的雜質元素,如P、S等,在700~900 ℃存在一個非平衡晶界偏聚濃度峰值,引起金屬塑性降低,且沿晶斷裂,導致高溫低塑性的發生。該機理已在奧氏體GH536合金[8]和鐵素體Fe-17Cr合金[10]中得到證實,但針對700~900 ℃間存在相變的合金,尤其是鐵素體相變的合金體系還需要進一步實驗研究。

本工作以700~900 ℃區間發生鐵素體相變的2.25Cr1Mo合金為研究對象,利用Gleeble熱模擬試驗機和俄歇能譜議,研究合金高溫低塑性現象的發生機理,分析合金中鐵素體相變對高溫低塑性的作用,闡述晶界S的非平衡偏聚對合金高溫低塑性的影響機理,以期為更好地認識高溫低塑性現象提供理論基礎。

實驗用2.25Cr1Mo合金由50 kg真空感應爐熔煉,化學成分為(質量分數,%):C 0.083,Si 0.15,Mn 0.44,P 0.016,S 0.0078,Cr 2.13,Mo 0.89,Fe余量。熔煉所得的材料,在1200 ℃均熱爐內保溫2.5 h后軋制,開軋溫度1100 ℃,終軋溫度900 ℃,最終軋制成厚度為18 mm的鋼板。從鋼板上切割一批大小相同的條狀試樣,并機加工成直徑6 mm、長110 mm的標準Gleeble試樣。

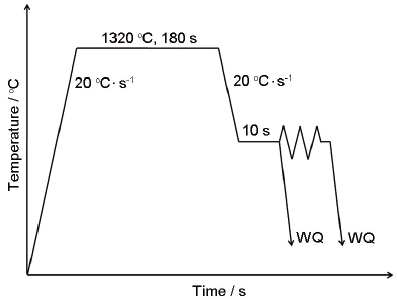

圖1 2.25Cr1Mo合金實驗工藝示意圖

Fig.1 Schematic of hot ductility for 2.25Cr1Mo alloy(WQ—water quenching)

將一部分試樣按照圖1所示的工藝,以20 ℃/s的速率加熱至1320 ℃,恒溫180 s后,以20 ℃/s的冷卻速率分別冷卻至拉伸試驗溫度600、700、800、850、900、1000和1100 ℃,保溫10 s后,以10-3 s-1的拉伸速率進行拉伸,斷裂后將試樣水淬。

為了確定雜質對2.25Cr1Mo合金高溫低塑性的影響規律,模擬上述特征熱循環,即將另外一部分試樣以20 ℃/s的速率加熱至1320 ℃,恒溫180 s后,以20 ℃/s的冷卻速率冷卻至700、850和1000 ℃,保溫10 s后水淬至室溫,然后加工成直徑3.6 mm、長31.7 mm的標準Auger試樣,進行這3個狀態的合金晶界雜質偏聚濃度測試。利用PHI-595型Auger能譜儀(AES),將試樣在真空腔內的液氮環境下恒溫大約45 min后破斷,獲得沿晶斷口,最后進行晶界成分測量。測量時,AES所選電子加速電壓為5 keV,發射電壓約170 V,發射電流約45~55 μA,燈絲電流1.45 A,檢測時真空度約為1×10-7 Pa,束斑直徑約0.8 μm。

為了確定晶界鐵素體析出對合金高溫塑性的作用,將其它Gleeble試樣按照以下工藝,即以20 ℃/s的速率加熱至1320 ℃,恒溫180 s后,以20和100 ℃/s的冷卻速率分別冷卻至850 ℃,保溫10 s后,以10-3 s-1的拉伸速率進行拉伸,斷裂后將試樣水淬,以待分析觀察。

材料塑性指標主要有2種,斷面收縮率(Z)和斷后延伸率(A),其中Z為材料縮頸局部塑性指標,A為材料整體塑性指標。由于Gleeble試樣的加熱方式為局部電阻加熱,也就說試樣中間只有幾個毫米的范圍內能夠達到實驗溫度,試樣整體并不能均勻恒溫,因此,本實驗中以斷面收縮率Z作為實驗材料的塑性指標。

利用JSM-6480LV型掃描電鏡(SEM)和GX71型光學顯微鏡(OM)對高溫拉伸斷口分別進行形貌與微觀組織分析。拉伸斷口選取在大約距離拉伸斷截面0.5 mm處,拉伸斷口經線切割、鑲嵌、電解腐蝕、拋光后進行微觀觀察分析。電解液為95%過飽和苦味酸。

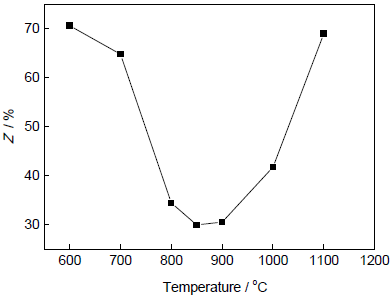

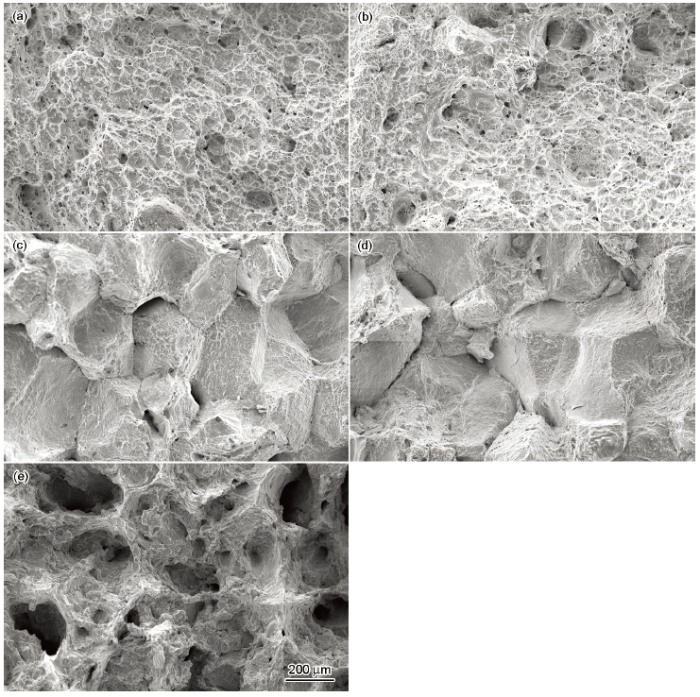

圖2為2.25CrMo合金高溫塑性與拉伸實驗溫度關系曲線。可以發現,冷卻速率為20 ℃/s時,2.25CrMo合金高溫低塑性區出現在850 ℃附近,大約Z=30%;實驗溫度高于或低于850 ℃時,2.25CrMo合金高溫塑性越來越高,最高到70%以上。圖3為2.25Cr1Mo合金在不同實驗溫度的高溫拉伸斷口形貌。可以看出,溫度為850和900 ℃時,合金高溫拉伸斷口為典型的沿晶斷裂,而其它溫度的高溫拉伸端口均為韌窩斷裂。因此,2.25CrMo合金在850 ℃附近出現的高溫低塑性現象是由沿晶斷裂引起的。

圖2 2.25CrMo合金的斷面收縮率-溫度曲線

Fig.2 Curve of area reduction (Z) and temperature of 2.25Cr1Mo alloy

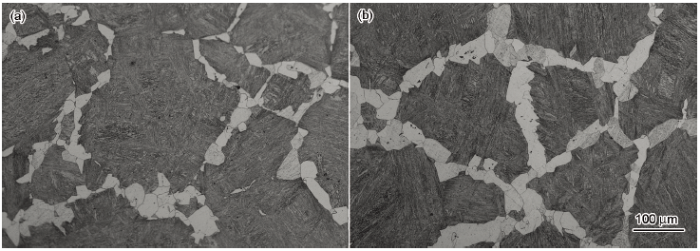

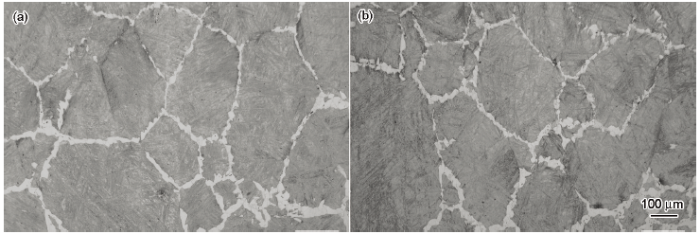

晶界處連續狀鐵素體的析出會引起晶界弱化,導致沿晶斷裂。2.25Cr1Mo合金在700和850 ℃時的高溫拉伸后斷口顯微組織如圖4所示。可以看出,這2個實驗溫度拉伸后試樣的晶界附近并無明顯碳化物聚集、析出。700 ℃晶界析出鐵素體連續性較差于850 ℃,合金塑性的惡化程度也輕于850 ℃,但很難引起2個狀態塑性相差2倍的實驗結果。

圖3 2.25Cr1Mo合金不同溫度高溫拉伸斷口形貌

Fig.3 Tensile fracture morphologies of 2.25Cr1Mo alloy at 600 ℃ (a), 700 ℃ (b), 850 ℃ (c), 900 ℃ (d) and 1100 ℃ (e)

圖4 2.25Cr1Mo合金不同溫度高溫拉伸斷口顯微組織

Fig.4 Tensile fracture microstructures of 2.25Cr1Mo alloy at 700 ℃ (a) and 850 ℃ (b)

圖5 不同冷速下2.25Cr1Mo合金850 ℃高溫斷口顯微組織

Fig.5 Fracture microstructures of 2.25Cr1Mo alloy at 850 ℃ with cooling rates of 20 ℃/s (a) and 100 ℃/s (b)

為了深入研究晶界處連續狀鐵素體析出對合金高溫塑性的影響,利用Gleeble試驗機對20和100 ℃/s冷速下2.25Cr1Mo合金850 ℃高溫塑性進行拉伸實驗。結果表明,當冷卻速率為20和100 ℃/s時,850 ℃下合金的塑性分別為30%和43%。圖5為這2個狀態下合金拉伸斷口微觀組織,可以看出,20和100 ℃/s這2個狀態下合金晶界周圍同樣存在明顯的連續狀鐵素體析出。可見,拉伸前的冷卻速率不同,并沒有引起晶界鐵素體形態和數量的差別,但塑性卻明顯不同。這可能是以不同的冷卻速率冷卻到拉伸溫度850 ℃所用的時間不同,導致了塑性的差別。

從上述對晶界處析出連續狀鐵素體對合金高溫低塑性現象作用的分析不難看出,2.25Cr1Mo合金晶界處析出的連續狀鐵素體可能不是引起合金高溫塑性變化的主要原因。

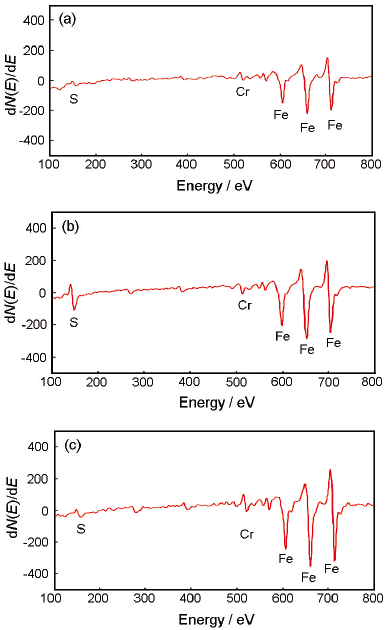

晶界處雜質的偏聚同樣會引起合金晶界弱化、沿晶斷裂,甚至是高溫塑性下降。本實驗中2.25Cr1Mo合金以20 ℃/s的冷卻速率冷卻至不同溫度保溫10 s后水冷。利用AES測量上述狀態合金晶界雜質的偏聚濃度,結果如圖6。

圖6 試樣以20 ℃/s冷卻至不同溫度拉伸前試樣晶界的AES譜線

Fig.6 AES spectra of 2.25Cr1Mo alloy grain-boundary cooled to 700 ℃ (a), 850 ℃ (b) and 1000 ℃ (c) with 20 ℃/s

可以看出,2.25Cr1Mo合金從1320 ℃以20 ℃/s冷卻至850 ℃時,試樣晶界上雜質S的偏聚濃度為6.2% (質量分數),偏聚比達103,這與S在GH4169晶界偏聚比[14]基本相當,明顯高于700 ℃狀態晶界S的偏聚濃度2.7%和1000 ℃狀態下晶界S的偏聚濃度3.8%。對比圖2和6發現,2.25Cr1Mo合金在850 ℃存在的晶界S偏聚濃度最大值,對應著合金在該溫度存在的高溫塑性極小值。由此可推斷,2.25Cr1Mo合金高溫低塑性區的出現可能是由雜質S在晶界上的偏聚引起的。由McLean[15]的平衡晶界偏聚熱力學特征可知,合金中溶質晶界平衡濃度將隨著溫度的升高而連續降低,不可能在中間某一溫度出現溶質晶界偏聚濃度峰值。因此,2.25Cr1Mo合金中S在晶界偏聚的結果,很難用平衡晶界偏聚理論進行解釋。

利用溶質非平衡晶界偏聚模型中,合金基體中溶質原子(I)、空位(V)和它們形成的復合體(C)處于熱力學平衡狀態

針對合金從高溫冷卻至低溫過程中的溶質非平衡偏聚現象,Xu等[16,18]提出了等效時間概念,并指出連續冷卻過程引起的物質擴散效果,應該等于擴散體系在某一溫度T恒溫te時間的擴散效果。根據等效時間te的特點,給出了計算te的解析表達式,如式(1)所示:

式中,EA為擴散激活能,Tj為恒溫溫度,k為Boltzmann常數。利用式(1)和S-空位復合體擴散激活能EA=1.85 eV,計算2.25Cr1Mo合金以20 ℃/s冷卻速率從1320 ℃冷卻到850 ℃時,雜質S對應在850 ℃的等效時間為150 s。也就是說,2.25Cr1Mo合金以20 ℃/s冷卻速率從1320 ℃冷卻到850 ℃的過程中,雜質S的擴散效果等同于合金在850 ℃恒溫時效150 s的擴散效果。因此,以20 ℃/s冷卻速率從1320 ℃冷卻到850 ℃保溫10 s熱循環過程中,合金中雜質S的擴散效果等于在850 ℃保溫150 s+10 s=160 s的擴散效果。

針對低溫恒溫過程中溶質的非平衡偏聚現象,Xu等[16,18]提出臨界時間tc概念,也就是時效過程中溶質晶界偏聚濃度極大值對應的時間,即t=tc時,晶界溶質偏聚濃度達到極大值。當恒溫時間t<tc時,偏聚濃度將隨恒溫時間的縮短而降低,當恒溫時間t>tc時,晶界偏聚濃度將隨著恒溫時間的延長而降低。根據上述臨界時間模型,Xu等[16,18]提出了臨界時間tc:

式中,

從前述可知,以20 ℃/s冷卻速率從1320 ℃冷卻到850 ℃保溫10 s熱循環過程中,合金中雜質S在850 ℃的等效時間為160 s。比較2.25Cr1Mo合金中S在700、850和900 ℃的臨界時間可知,160 s最接近850 ℃的臨界時間(148 s)。由此推斷出,經1320 ℃高溫處理后,以20 ℃/s冷卻至850 ℃恒溫10 s的2.25Cr1Mo合金中S的非平衡偏聚濃度接近最大,將大于S在同熱循環在700、900和1000 ℃恒溫10 s后合金中S的非平衡晶界偏聚濃度。該推論與圖6中AES實驗結果相符。可見,2.25Cr1Mo合金中S確實存在非平衡晶界偏聚現象,且合金在850 ℃附近存在的高溫塑性極小值對應著晶界S的最大非平衡偏聚濃度。

在上述計算分析的基礎上,對冷卻速率為20 ℃/s的合金在850 ℃的高溫塑性低于100 ℃/s時合金塑性的現象進行分析。發現冷卻速率為20 ℃/s的熱循環過程中,合金中S在850 ℃的等效時間為160 s,接近S在850 ℃的臨界時間,引起晶界S非平衡偏聚濃度最大,導致合金在20 ℃/s冷卻速率下塑性比100 ℃/s的低。同樣地,利用雜質S的非平衡偏聚現象對不同冷卻速率下合金850 ℃高溫塑性差別進行解釋。

應該指出,晶界處雜質S的偏聚過程伴隨著C原子的擴散,而鐵素體又是C原子持續擴散的析出相,也即晶界處S的偏聚與鐵素體的析出是同時進行的,因此,雜質S偏聚到晶界時奧氏體晶界并未完全轉化為鐵素體。正是由于鐵素體析出前晶界雜質S偏聚已經弱化了的晶界,導致試樣在不同溫度變形過程中協調能力不同程度的下降,引起了合金高溫低塑性現象的發生。在此基礎上,晶界處鐵素體的析出又進一步惡化合金的高溫塑性,使得700~900 ℃合金塑性急劇降低。

綜上分析,晶界處鐵素體的析出會加劇合金高溫塑性的下降,并不是引起高溫低塑性現象的主要原因。從前期在Fe-17Cr合金及GH536合金高溫低塑性現象的研究結果[8~10]認為,利用雜質的非平衡晶界偏聚理論體系,能夠較好地解釋不同類型合金的高溫低塑性現象。

(1) 2.25Cr1Mo合金高溫低塑性區發生在850 ℃附近。

(2) 2.25Cr1Mo合金中雜質S具有非平衡晶界偏聚特征。

(3) 2.25Cr1Mo合金高溫低塑性現象主要由雜質S的非平衡晶界偏聚引起。

1 實驗方法

2 實驗結果及分析

2.1 鐵素體對合金高溫低塑性作用研究

2.2 合金高溫低塑性現象的非平衡偏聚機理

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號