分享:各向異性和偏軸加載對1050車輪鋼疲勞性能的影響

張青松

摘要

研究了各向異性和偏軸加載對軋制1050車輪鋼疲勞性能的影響,獲得試樣在2種特定加載條件下的疲勞極限,運用SEM觀察疲勞斷口形貌,并利用有限元分析軟件Ansys對0°、30°、45° 3個不同偏軸加載角度的試樣進行靜力學分析。結(jié)果表明:隨著試樣與軋制方向角度的增加,疲勞極限逐漸降低,0°到45°下降比例約為9%;隨著試樣偏軸加載角度的增加,疲勞極限亦逐漸降低,0°到45°下降比例約為85%;在偏軸加載的情況下,試樣承受的剪切應(yīng)力與Von Mises等效應(yīng)力較大,且隨著偏軸加載角度的增加而增加。

關(guān)鍵詞:

車輪是列車傳輸動力的重要部件,也是影響列車運行安全的關(guān)鍵部件之一。隨著高速鐵路的快速發(fā)展,滾動接觸疲勞引起車輪失效的現(xiàn)象變得越來越明顯[1,2]。車輪在運行過程中,有直線、曲線、道岔3種載荷工況[3],尤其是在曲線與道岔惡劣載荷工況時,車輪不僅承受輪軌垂向力,還要承受輪軌橫向力,使得車輪承受多軸應(yīng)力。隨著列車運行速度的提高以及軸重的增加,輪軌動態(tài)應(yīng)力以及接觸應(yīng)力增加[1,2,4],輪軌之間存在沖擊載荷[5],列車車輪磨耗損傷問題嚴重,加速車輪圓周方向多邊形磨耗,即車輪失圓現(xiàn)象,并發(fā)生偏軸磨損。目前解決車輪疲勞和偏軸磨損問題的主要措施是鏇修或更換,從而縮短了車輪使用壽命。

輾鋼車輪由鑄坯經(jīng)過壓軋、熱處理、機加工等工序制造而成,其中軋制是成形的重要工步之一,軋制成形后車輪材料的疲勞性能直接關(guān)系到車輪的服役性能。英國一列185 km/h的高速列車脫軌[6]與1998年德國ICE高速列車脫軌[7],均是因為鋼軌與車輪之間的滾動接觸疲勞斷裂引起的。為了減緩車輪疲勞破壞現(xiàn)象,延長車輪使用壽命,對高速車輪材料進行疲勞研究具有重要意義。

高速車輪在出現(xiàn)失圓現(xiàn)象后,列車與軌道間的振動劇烈,發(fā)生偏軸磨損,引起偏軸方向的剪切力,加速了車輪的疲勞失效。He等[8]和Zhou等[9]的研究結(jié)果表明,車輪的磨損量與磨損速率隨著切向力與側(cè)向力的增加而增加。熱處理工藝與機械加工方式不同,材料的晶體結(jié)構(gòu)與晶粒取向也不同[10,11],從而存在明顯各向異性。垂直于軋制方向的鈦合金板材的疲勞極限和疲勞壽命高于平行于軋制方向的鈦合金板材[12]。對于層壓復(fù)合材料,偏軸加載疲勞是剪切應(yīng)力與正應(yīng)力的非線性響應(yīng)過程[13],偏軸加載時更容易萌生疲勞裂紋[14,15],疲勞失效對平均應(yīng)力的敏感性介于拉和壓失效模型之間[16]。由于各向異性的原因,截取于車輪不同位置與方向的試樣的硬度、拉伸性能、沖擊性能、疲勞性能等均有很大差異,尤其是沖擊與疲勞性能對各向異性具有很大的敏感性[1]。

典型車輪用鋼SAE 1050廣泛應(yīng)用于高速車輪以及貨車輪,研究者對其疲勞性能[17,18]等進行了研究,尤其對車輪服役過程中的滾動接觸疲勞性能進行了系統(tǒng)研究[1,4~9,19,20],但是關(guān)于車輪用鋼軋制各向異性和偏軸加載方面的研究報道較少。本工作針對1050車輪鋼軋制各向異性和偏軸加載對疲勞性能的影響進行研究,為車輪服役過程中承受多軸應(yīng)力時性能的評價提供理論基礎(chǔ)。

實驗所用材料為SAE 1050碳素結(jié)構(gòu)鋼,原始狀態(tài)為冷軋態(tài)圓棒,直徑60 mm,其化學成分(質(zhì)量分數(shù),%)為:C 0.53,Si 0.24,Mn 0.60,P 0.02,S 0.01,Cr 0.01,Ni 0.01,Cu 0.01,Fe余量。為了獲得均勻的鐵素體和珠光體組織,將冷軋態(tài)圓棒進行熱處理,以15 ℃/min的速率加熱至850 ℃,保溫50 min,然后空冷至室溫。拋光腐蝕后使用VK-9710K型彩色3D激光顯微鏡觀察顯微組織。

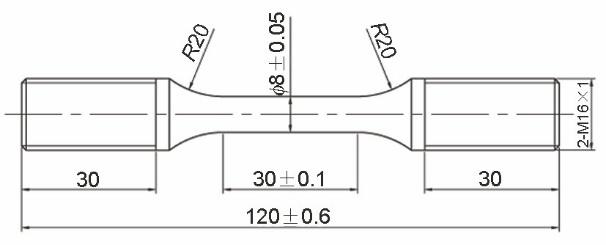

在熱處理后的棒材上沿著與軋制方向成0°、30°、45° 3個角度方向截取標準疲勞試樣(文中簡稱為0°、30°、45°試樣),試樣的形狀與尺寸如圖1所示。疲勞實驗在最大加載能力為±50 kN的GPS-100型電磁諧振式高頻疲勞試驗機上進行,采用軸向拉-拉應(yīng)力加載模式,應(yīng)力比R=0.1,加載波形為正弦波,實驗環(huán)境為室溫。單軸疲勞實驗循環(huán)頻率約為120 Hz。偏軸加載疲勞實驗使用自行設(shè)計的多軸疲勞試驗夾具[21]實現(xiàn)試樣在30°和45° 2個方向的偏軸加載,循環(huán)頻率約為55 Hz,偏軸疲勞實驗裝夾方式如圖2所示。疲勞實驗循環(huán)周次設(shè)定為5×106,采用升降法測定試樣的疲勞極限,疲勞斷裂時的最大載荷除以試樣標距段的橫截面積為疲勞極限應(yīng)力幅值。疲勞斷口在JSM-7001F型場發(fā)射掃描電鏡(SEM)下進行斷口形貌觀察。利用有限元分析軟件Ansys對0°、30°、45° 3個不同偏軸加載角度的試樣進行靜力學分析。

圖1 疲勞試樣形狀與尺寸

Fig.1 Geometry of fatigue specimen (unit: mm)

圖2 偏軸疲勞實驗裝夾方式

Fig.2 Clamping method of off-axis fatigue test (a) 30° (b) 45°

熱處理后的1050鋼顯微組織如圖3所示。試樣與軋制方向角度為0°時,鐵素體與珠光體均勻分布,珠光體組織細小;在角度為30°時,珠光體組織輕微增大,分布較為均勻;當角度為45°時,組織分布不均勻,珠光體組織明顯增大,鐵素體局部集中。隨著與軋制方向角度的增加,珠光體組織逐漸變得粗大,組織均勻性逐漸降低。在與軋制方向成0°、30°、45° 3個不同角度方向截取標距直徑為10 mm的標準拉伸試樣,獲得與軋制方向成不同角度試樣的拉伸性能,如表1所示。

圖3 與軋制方向成不同角度時1050鋼的顯微組織

Fig.3 Microstructures of 1050 steel at the angle with rolling direction of 0° (a), 30° (b) and 45° (c)

表1 與軋制方向成不同角度1050鋼的拉伸性能

Table 1 Tensile properties of 1050 steel at different angles with rolling direction

與軋制方向成不同角度試樣的單軸疲勞實驗結(jié)果表明,隨著與軋制方向角度的增加,試樣疲勞極限逐漸降低,由0°方向的497.5 MPa下降到45°方向的452.5 MPa,降幅約為45 MPa,下降比例約為9%,其中30°方向疲勞極限為482.5 MPa。結(jié)合表1可以得到:R=0.1時,試樣的疲勞極限均高于屈服強度、低于對應(yīng)的抗拉強度;不同組織位向試樣的疲勞極限均為對應(yīng)抗拉強度的60%~70%,對應(yīng)的比例分別為65%、65%和64%。鈦合金中α-Ti為六方結(jié)構(gòu)[12],鋼中鐵素體為立方結(jié)構(gòu),因此兩者在軋制成形后表現(xiàn)出的各向異性會有明顯差異。車輪鋼沿著軋制方向形成軋制流線以及織構(gòu),在平行軋制方向組織呈等軸細長晶粒。當外力方向與軋制方向平行時,各個晶粒受力方向基本一致,變形較為均勻,需較大外力才發(fā)生宏觀塑性變形,因此與軋制方向平行的試樣抗拉強度與疲勞極限較高。當試樣與軋制方向成不同角度時,不同程度地破壞了等軸細長晶粒組織,受到外力作用時,各個晶粒受力與變形不均勻,易于發(fā)生宏觀塑性變形,因此抗拉強度與疲勞極限較低。

圖4是各向異性試樣的疲勞極限與偏軸加載角度之間的關(guān)系。可以看出,當試樣與軋制方向角度一定時,隨著偏軸加載角度的增加,疲勞極限逐漸降低;當偏軸加載角度一定時,隨著試樣與軋制方向角度的增加,疲勞極限逐漸降低;當偏軸加載角度為30°和45°時,與軋制方向角度為30°和45°的試樣疲勞極限在相同偏軸加載角度下相差較小。與軋制方向角度為0°的試樣,在0°、30°、45° 3個偏軸加載角度下的疲勞極限分別為497.5、111.5和76.6 MPa,從0°到45°降幅約為420.9 MPa,下降比例約為84.6%;與軋制方向角度為30°的試樣,在0°、30°、45° 3個偏軸加載角度下的疲勞極限分別為482.5、100.5和66.7 MPa,從0°到45°降幅約為415.8 MPa,下降比例約為86.2%;與軋制方向角度為45°的試樣,在0°、30°、45° 3個偏軸加載角度下的疲勞極限分別為452.5、100.5和62.7 MPa,從0°到45°降幅約為389.8 MPa,下降比例約為86.1%。當偏軸加載角度為0°時,與軋制方向成0°、30°、45°方向試樣的疲勞極限降幅約為45 MPa,下降比例約為9%;當偏軸加載角度為30°時,與軋制方向成0°、30°、45°方向試樣的疲勞極限降幅約為11 MPa,下降比例約為9.9%;當偏軸加載角度為45°時,與軋制方向成0°、30°、45°方向試樣的疲勞極限降幅約為13.9 MPa,下降比例約為18.1%。由此可知,當試樣與軋制方向角度一定時,隨著偏軸加載角度的增加,疲勞極限下降的比例約為85%;而對于不同偏軸加載角度時,隨著試樣與軋制方向角度的增加,疲勞極限下降的比例相差較大,在0°、30°、45° 3個偏軸加載角度下下降的比例逐漸增加,分別為9%、9.9%和18.1%。

綜上可以得到,單軸疲勞時,各向異性對疲勞極限的影響較大;偏軸疲勞時,各向異性對疲勞極限的影響較小;偏軸加載對各向異性試樣疲勞極限的影響較大。

圖4 疲勞極限與偏軸加載角度之間的關(guān)系

Fig.4 Relationship between fatigue limit and off-axis loading angle

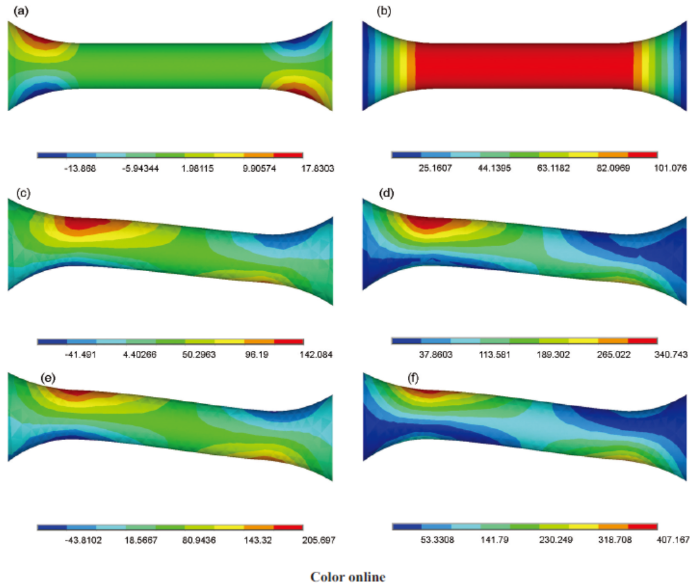

利用有限元分析軟件Ansys對0°、30°、45° 3個不同偏軸加載角度的試樣進行靜力學分析,圖5為加載示意圖。在對偏軸加載角度為30°和45°的試樣有限元分析模型建立時,在試樣兩端引入偏軸夾具,將載荷施加在夾具兩端,與實驗施加條件基本一致;而對于偏軸加載角度為0°試樣的單軸加載,只建立試樣模型,將載荷直接施加在試樣的兩端。圖6為靜力學分析有限元模型,3種模型施加的載荷均為5 kN。實驗材料為SAE 1050鋼,其彈性模量E=2.0×105 MPa,Poisson比ν=0.3;偏軸夾具材料為40Cr,E=2.11×105 MPa,ν=0.28。

圖5 靜力學加載示意圖

Fig.5 Schematic of static loading (F—load)

圖6 靜力學分析有限元模型

Fig.6 Finite element model of static analysis

不同偏軸加載角度下的試樣靜力學有限元分析結(jié)果如圖7所示。可以得到,試樣在偏軸加載角度為0°、30°、45°時最大剪切應(yīng)力分別為17.83、142.08和205.70 MPa,最大Von Mises等效應(yīng)力分別為101.08、340.74和407.17 MPa。隨著偏軸加載角度的增加,剪切應(yīng)力與Von Mises等效應(yīng)力迅速增加。在單軸加載時剪切應(yīng)力較小,與Von Mises等效應(yīng)力的比值較小,為0.18;在偏軸加載角度為30°和45°時,剪切應(yīng)力與Von Mises等效應(yīng)力均較大,兩者的比值分別為0.42和0.51。因此,當施加的載荷相當時,在偏軸加載的情況下,試樣承受的剪切應(yīng)力更大。

圖7 靜力學分析應(yīng)力云圖

Fig.7 Stress nephograms of static mechanic analysis under uniaxial loading

綜上可得,施加載荷為5 kN時,45°偏軸加載的Von Mises等效應(yīng)力最大為407.17 MPa。以該Von Mises等效應(yīng)力為基準,修改單軸加載和30°偏軸加載的載荷,使得Von Mises等效應(yīng)力與45°偏軸加載時相當。可以得到:單軸加載載荷為20.15 kN時,Von Mises等效應(yīng)力為407.33 MPa,最大剪切應(yīng)力為71.86 MPa;30°偏軸加載載荷為6.93 kN時,Von Mises等效應(yīng)力為407.20 MPa,最大剪切應(yīng)力為168.60 MPa;0°、30°、45° 3個偏軸加載角度下的剪切應(yīng)力與Von Mises等效應(yīng)力的比值分別為0.18、0.41、0.51,與施加同載荷時的比值相當。當Von Mises等效應(yīng)力相當時,單軸加載時的剪切應(yīng)力最小,隨著偏軸加載角度的增加,剪切應(yīng)力迅速增加。因此,當Von Mises等效應(yīng)力相當時,在偏軸加載的情況下,試樣承受的剪切應(yīng)力更大。

與軋制方向成0°方向的試樣疲勞斷口形貌如圖8所示。疲勞裂紋萌生于試樣表面,單裂紋源起裂,斷口較為平整。試樣疲勞斷面分為3個區(qū)域:裂紋萌生區(qū)、擴展區(qū)、瞬斷區(qū)(圖8a)。試樣受到疲勞循環(huán)加載時,在表面萌生疲勞裂紋,沿著垂直于試樣軸向方向呈放射狀以穿晶解理方式向里擴展(圖8c);在裂紋的擴展區(qū)可以清晰地看到疲勞輝紋(圖8d);當疲勞裂紋擴展到試樣不足以承受循環(huán)載荷時,試樣發(fā)生瞬時斷裂,為斷面最終瞬斷區(qū),在瞬斷區(qū)可看到大量韌窩的存在(圖8b)。

圖8 單軸加載0°試樣斷口形貌

Fig.8 Fracture morphologies of 0° specimen with uniaxial loading

與軋制方向成30°和45°方向的試樣在單軸加載下的疲勞斷口形貌分別如圖9和10所示。疲勞裂紋萌生于試樣表面,然后沿著垂直于試樣軸向方向以穿晶解理方式向里擴展,最后導(dǎo)致試樣斷裂。相比平行于軋制方向的試樣,斷口較為粗糙,如圖9a和10a;在裂紋萌生區(qū)可清晰地看到有凹坑,表面不平整,如圖9b和10b;裂紋擴展區(qū)平整度也有所下降,可看到不均勻分布的小凹坑,如圖9c和10c;瞬斷區(qū)則更為粗糙,凹坑與凸起部位更大。由于車輪鋼在軋制成形時形成了軋制流線與織構(gòu),當不同方向切割取樣時,破壞了軋制流線方向的等軸細長晶粒組織與織構(gòu),使得試樣在疲勞循環(huán)加載中各個晶粒的受力方向不一致,變形不均勻,導(dǎo)致試樣發(fā)生不均勻的塑性變形。因此與軋制方向平行的試樣疲勞斷口較為平整,而與軋制方向成30°和45°方向試樣的疲勞斷口較為粗糙。平行于軋制方向的試樣表面為連續(xù)等軸細長晶粒,當軋制流線被破壞時,試樣表面晶粒不再是連續(xù)的等軸細長晶粒,晶粒擇優(yōu)取向方向不再與試樣軸向方向平行,在較為尖銳的晶粒邊緣出現(xiàn)應(yīng)力集中,更容易產(chǎn)生塑性變形而萌生疲勞裂紋。因此隨著試樣與軋制方向角度的增加,疲勞性能逐漸變差。

圖9 單軸加載30°試樣斷口形貌

Fig.9 Fracture morphologies of 30° specimen with uniaxial loading

圖10 單軸加載45°試樣斷口形貌

Fig.10 Fracture morphologies of 45° specimen with uniaxial loading

圖11 30°偏軸加載0°試樣斷口形貌

Fig.11 Fracture morphologies of 0° specimen with 30° off-axis loading

圖12 45°偏軸加載0°試樣斷口形貌

Fig.12 Fracture morphologies of 0° specimen with 45° off-axis loading(a) fracture surface(b) crack initiation site(c) propagation zone

圖11和12分別為與軋制方向平行的試樣在偏軸加載角度為30°和45°方向的疲勞斷口形貌。疲勞裂紋亦萌生于試樣表面,如圖11a和12a;單裂紋源呈放射狀以穿晶解理方式向周圍逐漸擴展,如圖11b和12b。盡管試樣承受偏軸加載,但試樣本身與軋制方向平行,組織為等軸細長晶粒,因此疲勞斷口較為平整。偏軸加載時,試樣不僅承受軸向拉應(yīng)力,還承受較大的剪切應(yīng)力,表現(xiàn)為多軸應(yīng)力狀態(tài)。對于多軸疲勞壽命的評估與失效機理已經(jīng)提出了多種準則,建立在疲勞裂紋萌生與擴展機理上的基于臨界面的多軸疲勞準則,考慮了在最大剪切應(yīng)變平面上的循環(huán)剪切應(yīng)變和法向正應(yīng)變[22~24],認為循環(huán)剪切應(yīng)變有助于裂紋萌生,而正應(yīng)變有助于裂紋擴展[25],因此在偏軸加載疲勞斷口的裂紋萌生區(qū)域不平整,且疲勞輝紋沒有單軸加載疲勞斷口輝紋明顯。

試樣在疲勞循環(huán)加載過程中,每一循環(huán)發(fā)生微小塑性變形,隨著循環(huán)次數(shù)的增加產(chǎn)生塑性累積直至較大的宏觀塑性變形,使得在試樣表面萌生裂紋發(fā)生疲勞斷裂[1,18,19],并且為穿晶解理斷裂[12,26]。單軸加載和偏軸加載的Von Mises等效應(yīng)力相當時,偏軸加載的剪切應(yīng)力明顯大于單軸加載的剪切應(yīng)力。當Von Mises等效應(yīng)力為407 MPa時,單軸加載的剪切應(yīng)力為71.86 MPa,載荷為20.15 kN,此時最大應(yīng)力幅值為401.07 MPa,明顯低于單軸疲勞極限497.5 MPa,因而試樣不會發(fā)生疲勞斷裂;30°偏軸加載的剪切應(yīng)力為142.08 MPa,載荷為6.93 kN;45°偏軸加載的剪切應(yīng)力為205.70 MPa,載荷為5 kN;此時30°和45°偏軸加載的最大應(yīng)力幅值分別為137.94和99.52 MPa,均明顯高于偏軸疲勞極限111.5和76.6 MPa。因此,當單軸加載和偏軸加載的Von Mises等效應(yīng)力相當時,偏軸加載的剪切應(yīng)力更大,試樣更容易萌生疲勞裂紋,發(fā)生疲勞斷裂。在單軸加載的疲勞實驗中,試樣的疲勞極限均高于屈服強度,因此試樣在經(jīng)歷循環(huán)加載疲勞斷裂時,發(fā)生了明顯的塑性變形。而對于偏軸加載的疲勞試驗中,雖然試樣的偏軸疲勞極限均低于屈服強度,不足以使試樣發(fā)生明顯塑性變形,但由于存在較大的剪切應(yīng)力與軸向拉應(yīng)力,試樣表面最大剪切應(yīng)力處的晶粒應(yīng)力集中,因此試樣表面晶粒與內(nèi)部晶粒結(jié)構(gòu)發(fā)生了塑性變形,并產(chǎn)生塑性累積,表現(xiàn)為宏觀塑性變形,并在試樣表面萌生疲勞裂紋。在疲勞斷口擴展區(qū)可觀察到明顯的疲勞條帶,也可觀察到少量的二次裂紋,尤其是在與軋制方向成角度的試樣以及偏軸加載疲勞斷口,這些二次裂紋的出現(xiàn)說明由于軋制流線和織構(gòu)的破壞以及較大剪切應(yīng)力的存在使得主裂紋擴展的尖端應(yīng)力集中程度很大,致使主裂紋產(chǎn)生了少量分支,以緩解裂紋尖端的應(yīng)力集中。有限元靜力學分析結(jié)果可知,當施加載荷一定時,在單軸加載的情況下,試樣承受的剪切應(yīng)力與Von Mises等效應(yīng)力均較小,其中剪切應(yīng)力相比于Von Mises等效應(yīng)力可以忽略不計;在偏軸加載的情況下,試樣承受較大的剪切應(yīng)力,Von Mises等效應(yīng)力也較大;而且隨著偏軸加載角度的增加,剪切應(yīng)力與Von Mises等效應(yīng)力迅速增加;當單軸加載和偏軸加載的Von Mises等效應(yīng)力相當時,偏軸加載的剪切應(yīng)力更大。多軸疲勞循環(huán)剪切應(yīng)變有助于裂紋萌生,而正應(yīng)變有助于裂紋擴展[25]。在偏軸加載的情況下,較大的剪切應(yīng)力使得試樣表面更容易萌生疲勞裂紋,較大的Von Mises等效應(yīng)力使得疲勞裂紋更容易擴展。因此偏軸加載的疲勞性能低于單軸加載的疲勞性能,而且隨著偏軸加載角度的增加,疲勞性能逐漸降低。

(1) 在偏軸加載的情況下,試樣承受拉應(yīng)力與剪切應(yīng)力的共同作用,剪切應(yīng)力與Von Mises等效應(yīng)力較大;隨著偏軸加載角度的增加,剪切應(yīng)力與等效應(yīng)力不斷增加且剪切應(yīng)力增加的幅度較大。

(2) 當試樣與軋制方向角度一定時,疲勞極限隨著偏軸加載角度的增加而降低,在偏軸加載角度45°以內(nèi)下降的比例約為85%;偏軸加載角度一定時,疲勞極限隨著試樣與軋制方向角度的增加而降低;單軸加載的疲勞極限在試樣與軋制方向角度45°以內(nèi)下降的比例約為9%;偏軸加載對疲勞性能的影響比各向異性對疲勞性能的影響更大。

(3) 在應(yīng)力控制的高周疲勞加載條件下,軋制1050車輪鋼的疲勞裂紋萌生于試樣表面,并以穿晶解理方式擴展;在偏軸加載的情況下,較大的剪切應(yīng)力使得疲勞裂紋更容易萌生,較大的Von Mises等效應(yīng)力使得疲勞裂紋更容易擴展;在疲勞裂紋擴展區(qū)存在二次裂紋,緩解了主裂紋尖端的應(yīng)力集中。

, 徐磊

, 徐磊

1 實驗方法

2 實驗結(jié)果

2.1 顯微組織和拉伸性能

Angle / (°)

σb / MPa

σs / MPa

A / %

Z / %

0

30

45

762

748

706

448

432

402

24.0

20.6

20.4

59.6

55.0

53.4

2.2 各向異性對疲勞極限的影響

2.3 偏軸加載對疲勞極限的影響

2.4 偏軸加載靜力學分析

(a, b), 30° (c, d) and 45° (e, f) off-axis loading (unit: MPa)

(a, c, e) shear stress nephogram

(b, d, f) von Mises stress nephogram

3 分析討論

(a) fracture surface

(b) fracture zone

(c) crack initiation site

(d) propagation zone

(a) fracture surface

(b) crack initiation site

(c) propagation zone

(a) fracture surface

(b) crack initiation site

(c) propagation zone

(a) fracture surface

(b) crack initiation site

4 結(jié)論

來源--金屬學報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號