分享:Al-Si-Ge釬料釬焊Cu/Al接頭組織與性能研究

北京科技大學材料科學與工程學院 北京 100083

摘要

首次采用Al-5.6Si-25.2Ge釬料對Cu/Al異種金屬進行了爐中釬焊,分別從釬料的熔化特性、鋪展潤濕性、Cu側界面組織以及釬焊接頭強度等方面進行了系統研究,并與Zn-22Al釬料釬焊結果進行對比。結果表明,Al-5.6Si-25.2Ge釬料具有較低的熔化溫度(約541 ℃),同時在Cu、Al母材上均具有良好的鋪展潤濕性。Al-5.6Si-25.2Ge/Cu界面由CuAl2/CuAl/Cu3Al2三層化合物組成,其中CuAl和Cu3Al2呈層狀,厚度較薄,僅為1~2 μm;CuAl2呈胞狀,平均厚度約為3 μm。Zn-22Al/Cu界面結構為CuAl2/CuAl/Cu9Al4,其中CuAl2層平均厚度高達15 μm。接頭抗剪切強度測試結果表明,Zn-22Al釬料釬焊Cu/Al接頭抗剪切強度僅為42.7 MPa,而Al-5.6Si-25.2Ge釬料釬焊Cu/Al接頭具有更高的抗剪切強度,為53.4 MPa。

關鍵詞:

“Al代Cu”是目前工業生產中為降低成本而提出的,其技術關鍵是解決Cu/Al異種金屬的連接問題[1~3]。目前,最理想的方法是釬焊連接[4,5],采用釬焊技術可以獲得強度較高和氣密性良好的接頭。常用于Cu/Al異種金屬釬焊的釬料主要有Sn-Zn系[6~8]、Zn-A1系[9~11]和Al-Si系[12,13]。Sn-Zn系釬料釬焊Cu/Al接頭的強度較低,抗腐蝕性能較差。Zn-Al系釬料,因其釬焊Cu/Al接頭的強度較高,是目前Cu/Al釬焊常用的釬料,尤其是Zn-15Al和Zn-22Al釬料[14]。但由于Zn-Al釬料與Cu、Al母材的電極電位相差較大,因此釬焊接頭極易引起電化學腐蝕[15]。

Al-Si釬料主要為Al-Si共晶成分點附近的釬料。左柯等[16]和鄭建峰等[17]對適用于Cu/Al釬焊的Al-Si和Zn-Al釬料的抗腐蝕性能進行了對比研究。結果表明,相對于Zn-Al釬料,Al-Si釬料具有更加優異的抗腐蝕性能。此外,Al-Si釬料具有優異的釬焊工藝性能[18]。然而,由于Al-Si釬料熔點較高,釬焊Cu/Al時極易引起Al母材一側的過燒軟化[19];同時,采用Al-Si釬料需要更高的釬焊溫度,Cu側界面易發生劇烈的界面反應,生成大量的脆性金屬間化合物,導致釬焊接頭強度極低,接頭抗剪切強度不超過20 MPa[13,20]。

Al-Si-Ge釬料較之傳統Al-Si釬料具有較低的熔點和更優的鋪展潤濕性,在Al及鋁合金釬焊中得到廣泛應用[21,22]。本工作將Al-5.6Si-25.2Ge釬料作為研究對象[15,23],首次嘗試用于釬焊Cu/Al異種金屬,對釬焊接頭中Cu側界面組織及接頭性能進行分析,并與Zn-22Al釬料進行對比研究。

實驗所用釬料成分為Al-5.6Si-25.2Ge、Zn-22Al和Al-12Si (質量分數,%)。其中Zn-22Al為常用的商業釬料,作為釬焊接頭組織和性能研究的對比釬料;Al-12Si為共晶釬料,因其釬焊Cu/Al接頭強度極低[10,17],僅作為釬料熔點研究的對比釬料。所有釬料均采用純度99.999%的Ge、99.999%的Zn、99.99%的Si和99.6%的Al為原材料,在井式坩堝爐中進行熔煉,為了防止釬料合金在熔煉過程中被氧化,采用NaCl∶KCl=1∶1 (質量比)熔鹽進行覆蓋保護。熔化后進行充分攪拌,以盡量減少元素在金屬液中的比重偏析。

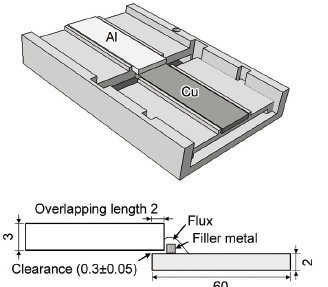

圖1 接頭裝配示意圖

Fig.1 Schematic of the brazed specimen (unit: mm)

2種釬料在Cu、Al母材上的鋪展潤濕性測試在Ar氣保護釬焊爐中進行,釬料的質量為0.15 g,所用釬劑為自行研制的AlF3-KF-KCl-CsF無腐蝕釬劑,熔化區間為415~488 ℃。釬焊接頭采用搭接的形式,母材采用尺寸為60 mm×20 mm×3 mm的1060純Al板和60 mm×20 mm×2 mm的TP2脫氧純Cu板,搭接長度為2 mm,搭接間隙控制在(0.3±0.05) mm,釬料的質量為0.2 g,釬焊接頭裝配示意圖如圖1所示。在實際應用中,釬焊溫度高于釬料熔點25~60 ℃時,釬焊工藝性能最佳[24],所以本實驗采用的鋪展和釬焊實驗溫度均為高于釬料液相線溫度30 ℃。

采用CR-G型高溫差熱分析儀(DTA)測定釬料合金的熔化溫度,加熱速率為15 ℃/min。采用XTZ-AT體視顯微鏡對鋪展實驗試樣進行拍照,并利用ImageTool3.0軟件對鋪展面積進行測量。采用Quanta 250型掃描電子顯微鏡(SEM)和其附帶的能譜儀(EDS)對 Cu/Al 接頭界面結構和斷口形貌以及Cu/Al 接頭界面化合物成分進行分析。采用MiniFlex 600 X射線衍射儀(XRD,CuKα)對釬料合金的相組成進行分析。實驗過程中,爐膛升溫速率40 ℃/min,釬焊保溫時間40 s,釬焊接頭取出后空冷至室溫。Cu/Al釬焊接頭的抗剪切強度按照GB/T11363-2008,采用MTS810型萬能材料試驗機進行測試,為保證結果的準確性,每種釬料成分釬焊3組試樣,取平均值作為最終結果。

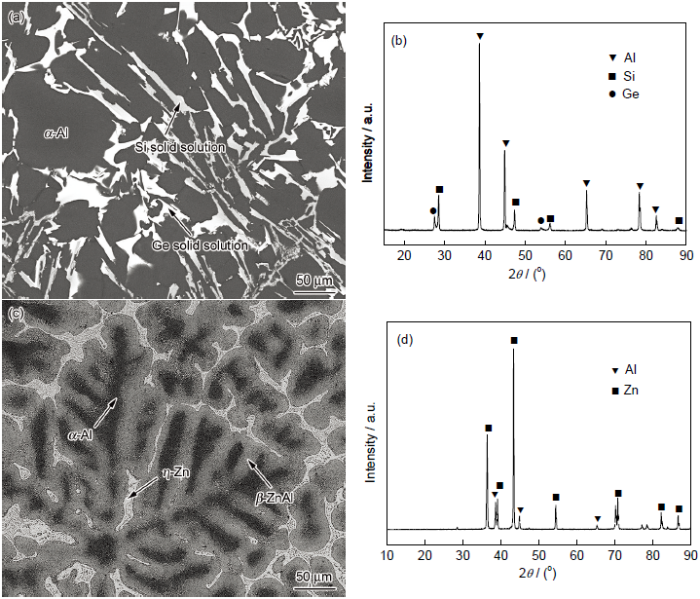

Al-5.6Si-25.2Ge和Zn-22Al釬料顯微組織和相組成如圖2所示。結合EDS分析可知,Al-5.6Si-25.2Ge釬料中,長條狀灰色相為Ge在Si中的固溶體;塊狀亮白色相為Si在Ge中的固溶體;黑色基體為α-Al相,均勻分散于整個釬料區。為進一步確定Al-Si-Ge釬料合金的相組成,對釬料合金進行了XRD分析。圖2b為Al-5.6Si-25.2Ge釬料合金的XRD譜,證實了Al-Si-Ge釬料合金是由α-Al相、Si固溶體相和Ge固溶體相組成。

如圖2c和d所示,Zn-22Al釬料的基體組織主要為α-Al相、β-ZnAl相和η-Zn相,其中粗大的樹枝晶為β-ZnAl相,樹枝晶內部為η-Zn相,間隙中的黑色相為α-Al相。β-ZnAl相是鋁基固溶體或以ZnAl為基的有序固溶體,通常情況下,β-ZnAl相只在中溫區(443~275 ℃)存在,降溫通過共析溫度時將發生共析轉變:β-ZnAl→α-Al+η-Zn,由于釬料合金在熔煉過程中凝固速率較快,導致β-ZnAl相沒有來得及完全轉變為η-Zn相,從而釬料組織中有β-ZnAl相的存在[24]。

圖2 Al-5.6Si-25.2Ge和Zn-22Al釬料的SEM像及XRD譜

Fig.2 SEM images (a, c) and XRD spectra (b, d) of Al-5.6Si-25.2Ge (a, b) and Zn-22Al (c, d) filler metals

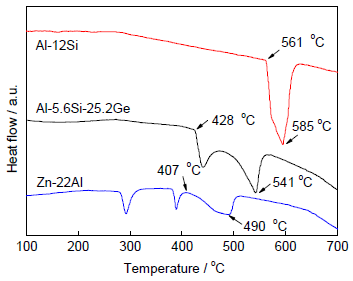

圖3所示為Al-12Si、Al-5.6Si-25.2Ge和Zn-22Al釬料合金的DTA曲線。從圖中可以看出,Al-12Si釬料合金的液相線溫度最高,為585 ℃;Al-5.6Si-25.2Ge釬料的液相線溫度比Al-12Si釬料下降了44 ℃,可以在更低的溫度下實現Cu/Al釬焊,防止母材過燒軟化;Zn-22Al釬料的液相線溫度最低,為490 ℃。結合Al-5.6Si-25.2Ge和Zn-22Al釬料的液相線溫度,設定Al-5.6Si-25.2Ge和Zn-22Al釬料的釬焊溫度分別為571和520 ℃。

圖3 釬料的DTA曲線

Fig.3 DTA curves of filler metals

在釬焊過程中,釬料在Cu、Al母材上的鋪展面積反應了釬料潤濕填縫的能力。經測量,Al-5.6Si-25.2Ge和Zn-22Al釬料在Al母材上的平均鋪展面積分別為566.2和478.5 mm2,由于Zn在Al中具有極大的固溶度,導致Zn向Al母材中產生嚴重的晶間滲透,減弱了Zn-Al釬料在Al母材上的鋪展。相對于在Al母材上的鋪展,Al-5.6Si-25.2Ge和Zn-22Al釬料在Cu上的鋪展面積均較小,分別為119.6和69.8 mm2,但Al-5.6Si-25.2Ge釬料的鋪展面積更大,約為Zn-22Al釬料的2倍。因此,相對于Zn-22Al釬料而言,Al-5.6Si-25.2Ge釬料在Cu、Al母材上均具有較好的鋪展潤濕性,更有利于實現Cu/Al異種金屬的釬焊連接。

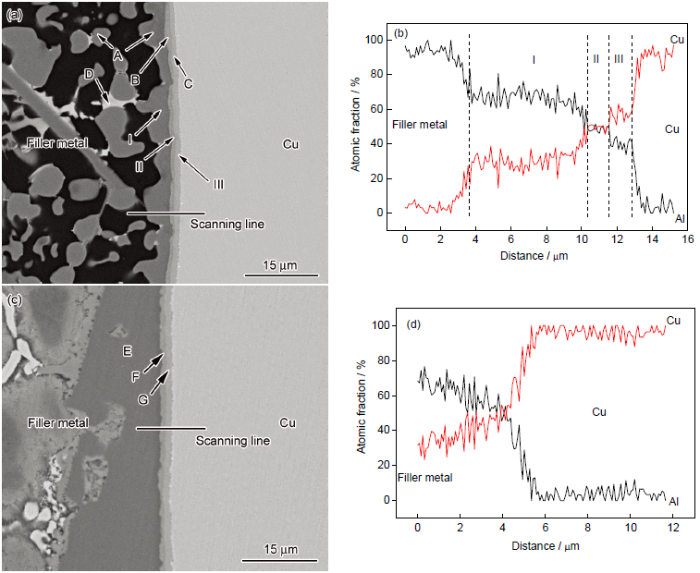

Al-5.6Si-25.2Ge和Zn-22Al釬料釬焊Cu/Al接頭Cu側界面顯微組織如圖4所示。表1為圖4中典型相的EDS分析結果。如圖4a所示,Al-Si-Ge釬料與Cu母材發生了明顯的界面反應,可明顯觀察到3層界面結構:I層、II層、III層。I層厚度較大,呈胞狀或樹枝狀,根據成分分析可判斷為CuAl2相;II層厚度較小,為1 μm左右,呈層狀、分布均勻連續,根據EDS分析可判斷為CuAl相;III層最靠近Cu母材側,界面層厚度為2 μm左右,EDS分析表明為Cu3Al2相。對Al-Si-Ge釬料/Cu界面區進行元素線掃描分析(圖4b),觀察到三層化合物中Cu、Al元素的分布規律,證實了Al-Si-Ge釬料/Cu界面處由CuAl2/CuAl/Cu3Al2三層化合物組成。Al-Si-Ge釬料中的Ge元素沒有參與界面反應,靠近界面處在CuAl2相(A)之間分布著灰白色的相(D),EDS分析結果表明灰白色的相是Ge的固溶體相。

圖4 Al-5.6Si-25.2Ge和Zn-22Al釬料釬焊Cu/Al接頭的SEM像和EDS元素線掃描結果

Fig.4 SEM images (a, c) and EDS element line scanning along the lines in Figs.4a and c (b, d) of Cu/Al joints brazed with Al-5.6Si-25.2Ge (a, b) and Zn-22Al (c, d) filler metals

圖4c所示為Zn-Al釬料釬焊Cu/Al接頭Cu側界面組織結構。可以看出Cu側界面同樣包含3個化合物層。結合表1中EDS分析結果以及圖4d中的元素分布規律,可以得出Zn-Al釬料/Cu界面處由CuAl2/CuAl/Cu9Al4三層化合物組成,其中CuAl2層厚度較大,平均厚度約為15 μm。

表1

Table 1 EDS results of phases in the interfacial zones of the Cu/Al joints in

Cu/Al釬焊接頭中Cu側界面是最薄弱的區域,因為Cu側界面極易形成復雜的化合物層,嚴重制約著Cu/Al釬焊接頭的力學性能。當采用Al-5.6Si-25.2Ge釬料釬焊Cu和Al時,Cu側界面生成CuAl2/CuAl/Cu3Al2化合物層,CuAl和Cu3Al2化合物靠近Cu母材側,厚度極薄。CuAl2化合物硬度高而塑性低,抵抗裂紋擴展能力低,對Cu/Al釬焊接頭強度起決定性作用。對比圖4a和c可以看出,采用Al-5.6Si-25.2Ge釬料釬焊Cu/Al接頭,CuAl2層呈胞狀生長在Cu側界面上,CuAl2相之間分布著Ge固溶體相, Ge固溶體相的存在阻礙了CuAl2相的大片狀生長。而采用Zn-22Al釬焊Cu/Al接頭,Cu側界面CuAl2層呈大片狀分布在Cu側界面處,厚度遠大于采用Al-5.6Si-25.2Ge釬料釬焊接頭。采用Zn-22Al釬料時,釬焊溫度較采用Al-5.6Si-25.2Ge釬料時更低,一般情況下,在較低溫度下原子的擴散速率會更低,界面反應以及界面化合物的生長速率也相應較低。但是實驗結果顯示Zn-22Al釬料與Cu母材側的界面反應反而更為容易,界面化合物生長更為迅速。仔細分析接頭界面處的化合物層可以發現,當采用2種不同的釬料時,Cu/Al釬焊接頭界面處的化合物種類發生了變化。在最靠近Cu母材一側的位置,當采用Al-5.6Si-25.2Ge釬料時,生成的金屬間化合物為Cu3Al2,該化合物為六方結構,晶格常數a=0.4146 nm,c=0.5063 nm;而當采用Zn-22Al釬料時,生成的金屬間化合物為Cu9Al4,該化合物為簡單立方結構,晶格常數a=0.8702 nm。Cu原子半徑為0.1278 nm,Al原子半徑為0.1820 nm。根據2種化合物的晶格類型以及晶格常數可以推斷,Cu3Al2的致密度較Cu9Al4高。在釬焊過程中,當靠近Cu一側生成的金屬間化合物為Cu3Al2時,Cu原子繼續向釬縫內部方向擴散的阻力大大增加,因此導致靠近釬料金屬一側的化合物生長受到抑制。具體體現為在利用Al-5.6Si-25.2Ge釬料釬焊Cu/Al時,即使釬焊溫度高于Zn-22Al釬料釬焊溫度,但是界面化合物層厚度,特別是靠近釬縫側的CuAl2化合物厚度明顯小于利用Zn-22Al釬料釬焊的接頭。

采用Al-5.6Si-25.2Ge和Zn-22Al釬料釬焊Cu/Al接頭,Cu側界面結構在化合物種類和形態上存在較大的差異,這種差異勢必對Cu/Al接頭的力學性能產生顯著的影響。2種釬料釬焊Cu/Al接頭所獲得的抗剪切強度差別較大,Zn-22Al釬料釬焊Cu/Al接頭抗剪切強度為42.7 MPa,與文獻[25]研究結果基本一致;Al-5.6Si-25.2Ge釬料釬焊Cu/Al接頭抗剪切強度較大,達到53.4 MPa。

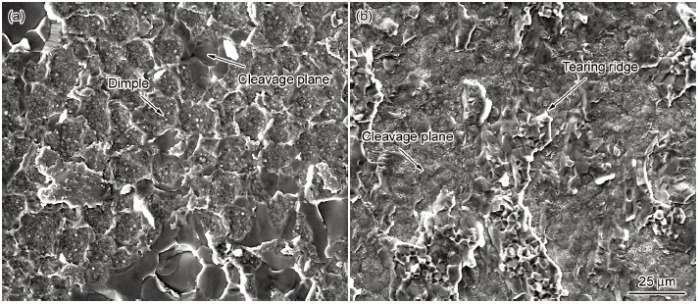

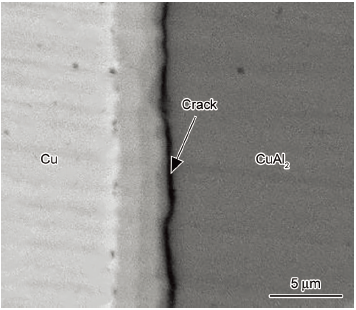

接頭界面結構對接頭強度的影響直接反映在接頭的斷口形貌上。圖5分別為2種釬料釬焊Cu/Al接頭Cu母材一側的斷口形貌。釬焊接頭均斷裂于Cu母材/釬縫界面處,結合斷裂試樣界面的典型SEM像(圖6)分析可知,斷裂位置位于CuAl2化合物的根部。裂紋萌生于CuAl2化合物的根部,并在該化合物內部擴展,不管是用哪一種釬料釬焊的Cu/Al接頭,其斷裂位置完全處于CuAl2化合物的內部。接頭的斷裂與CuAl2化合物有非常大的關系,大厚度的CuAl2化合物片層對結構變形的耐受力非常低,是導致接頭斷裂失效的直接原因。Cu/Al-5.6Si-25.2Ge/Al接頭斷口形貌如圖5a所示,斷口分布著大量的撕裂棱及較淺的韌窩,釬焊接頭表現出明顯的韌性斷裂特點;此外,斷口表面也可觀察到脆性斷裂所產生的解理面,Al-5.6Si-25.2Ge/Cu母材界面化合物層厚度較小,且帶有胞狀突起,裂紋擴展所需能量較大,是接頭出現大量撕裂棱的主要原因,Cu/Al-5.6Si-25.2Ge/Al釬焊接頭也因此具有較高的抗剪切強度,為53.4 MPa。圖5b所示為Cu/Zn-22Al/Al接頭斷口形貌。可以看出斷口表面僅有少量撕裂棱,大部分區域為具有脆性斷裂特征的解理面,這與釬焊接頭中Cu側界面存在厚度較大的CuAl2層有關,釬焊接頭抗剪切強度也因此較低,為42.7 MPa。

圖5 Al-5.6Si-25.2Ge和Zn-22Al釬料釬焊Cu/Al接頭斷口的SEM像

Fig.5 SEM images of the fracture surface of the Cu/Al joints brazed with Al-5.6Si-25.2Ge (a) and Zn-22Al (b) filler metals

圖6 典型的Cu/Al釬焊接頭斷裂位置的SEM像

Fig.6 Typical SEM image of the fracture position of the Cu/Al joint

(1) 采用Al-5.6Si-25.2Ge釬料釬焊Cu/Al異種金屬,由于釬料具有較低的熔點和優異的鋪展潤濕性,成功實現了Cu/Al釬焊接頭的連接。

(2) Al-5.6Si-25.2Ge/Cu界面處由CuAl2/CuAl/Cu3Al2三層化合物組成,其中CuAl和Cu3Al2呈層狀,厚度較薄,為1~2 μm;CuAl2呈胞狀,平均厚度約為3 μm,釬焊接頭抗剪切強度較高,為53.4 MPa。Zn-22Al/Cu界面結構為CuAl2/CuAl/Cu9Al4,其中CuAl2層平均厚度高達15 μm,釬焊接頭抗剪切強度僅為42.7 MPa。

(3) Cu/Al釬焊接頭中Cu側界面結構是影響釬焊接頭強度的關鍵,Al-5.6Si-25.2Ge/Cu界面處CuAl2層呈突起狀釘扎于釬料層中,且厚度較薄,是Cu/Al-5.6Si-25.2Ge/Al釬焊接頭抗剪切強度比Cu/Zn-22Al/Al高的原因。

1 實驗方法

2 實驗結果與討論

2.1 釬料顯微組織

2.2 釬料的熔化特性

2.3 釬料的鋪展潤濕性

2.4 Cu/Al接頭中Cu側界面組織結構

Position

in Fig.4

Atomic fraction / %

Phase

Al

Cu

Ge

Si

A

67.15

32.85

-

-

CuAl2

B

48.22

51.78

-

-

CuAl

C

41.41

58.59

-

-

Cu3Al2

D

-

-

78.54

21.46

Ge solid solution

E

69.09

30.91

-

-

CuAl2

F

51.17

48.83

-

-

CuAl

G

29.43

70.57

-

-

Cu9Al4

2.5 Cu/Al接頭抗剪切強度及斷口分析

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號