分享:冷卻速率對急冷Fe-Al-Nb三元合金凝固組織形成的影響

西北工業大學應用物理系 西安 710072

摘要

采用單輥急冷技術研究了Fe67.5Al22.8Nb9.7三元合金的快速凝固和組織形成規律。當輥速從10 m/s增大到40 m/s時,合金條帶厚度減少1個數量級,冷速增加了7倍;輥速為40 m/s時樣品形狀除規則條帶外還出現了魚骨狀條帶和球狀液滴。合金顯微組織由Nb(Fe, Al)2和α-Fe組成,隨著輥速增大,凝固組織特征發生變化并且顯著細化。隨著輥速的增大,合金條帶近自由面凝固組織則由初生α-Fe相和層片共晶向碎斷層片共晶轉變,近輥面凝固組織始終由不規則共晶組成。輥速達到40 m/s時,規則條帶完全由不規則共晶組成;合金液滴由于獲得的冷速相對較低,其凝固組織主要由初生α-Fe相和層片共晶組成,且隨著液滴直徑的減小初生相由樹枝晶向等軸晶轉變。

關鍵詞:

液態金屬的快速凝固作為一種典型的超常規條件下的非平衡凝固行為已經成為材料科學領域的重要研究課題[1~7]。快速凝固是采用高冷速或大過冷的方法實現相變的快速進行,獲得的合金(包括非晶態和亞穩態合金)具有比常規凝固合金更為優異的應用性能[8~14]。單輥急冷技術作為實現高冷卻速率的一種有效途徑,使得液態熔體在凝固過程中遠遠偏離平衡態,生成相的生長方式、微觀組織形態等出現新的規律,對新型材料的發展和相關理論研究具有重要意義。

Fe、Al和Nb元素形成的高溫合金能夠提高Fe-Al系金屬間化合物的綜合性能,被認為是潛在的新型結構材料,已經開展了一些相關研究[15~24]。Fe64.5Al26Nb9.5合金在定向凝固條件下Fe3Al和Nb(Fe, Al)2相的擇優生長方向分別是<111>和<1120>[15]。Mota等[16]采用定向凝固技術研究了Fe67.5Al22.8Nb9.7合金的組織演變規律,發現隨著生長速率的增大,Nb(Fe, Al)2+α-Fe共晶組織發生細化且形態發生層片狀向纖維狀的轉變。Park等[18]發現,具有超細共晶組織的Fe-Al-Nb合金相比于Fe-Nb合金力學性能更為優異,其中α-Fe相是強化相。Prymak等[21]確定了Fe-Al-Nb合金相圖在1273、1443和1573 K時的等溫截面。Fe-Al-Nb合金中的Nb(Fe, Al)2相穩定且尺寸小,能顯著提高合金的高溫屈服強度[22,23]。研究[24]表明,采用等離子體表面合金化技術向Fe-Al涂層材料中滲入Nb元素能改善其機械性能并提高材料的抗氧化性,這是因為含Nb金屬間化合物的存在增加了Fe-Al涂層材料的表面硬度并使其耐磨性增強,而且改變了原有合金的微觀結構,從而提高了材料的強度和韌性。Fe-Al-Nb合金經1073 K退火加水淬熱處理后強度提高,但退火溫度大于1023 K時Nb(Fe, Al)2相發生粗化導致沉淀硬化作用減弱[19,25,26]。

目前,關于Fe-Al-Nb合金的快速凝固機制還不清楚,對于非平衡條件下該合金體系的凝固組織特征和應用性能的研究還不完善并缺乏深入研究[27,28]。Fe-Al-Nb合金的相結構受到冷卻速率和熱處理等影響[27],在大冷卻速率下凝固組織特征變化并不清楚。Fe-Al-Nb三元合金體系中Al含量大于60% (原子分數)的富Al區內發生的相變較復雜且有些生成物是高溫亞穩相,在快速凝固條件下會發生固態相變[28],那么對于Al含量較少的Fe-Al-Nb合金的快速凝固過程有待進一步研究。因此,本工作選取Fe67.5Al22.8Nb9.7三元合金作為研究對象,利用單輥急冷技術實現了該合金的快速凝固,通過分析凝固組織的演變規律從而揭示快速凝固機制。

Fe67.5Al22.8Nb9.7母合金樣品由純度為99.999%Fe、99.999%Al和99.99%Nb,采用超高真空電弧爐在高純Ar氣保護下熔煉而成,每個樣品的質量約為3 g。實驗時,將母合金樣品裝入底部開有直徑為1~1.5 mm噴嘴的直徑16 mm×150 mm石英試管中,然后將試管安裝在單輥設備的Cu輥輪正上方約1~2 mm的位置。抽真空至5×10-5 Pa,再反充高純Ar氣作為保護氣體。采用高頻感應熔煉裝置加熱樣品至液相線溫度以上100~300 K后保溫一段時間。隨后向試管內充入高純Ar氣,使得合金熔體從試管底噴嘴流向高速旋轉的Cu輥表面,從而快速凝固成合金條帶或顆粒。通過調節Cu輥面的線速度(10~40 m/s)控制合金熔體的冷卻速率。

實驗結束后,將母合金、合金條帶和顆粒進行鑲嵌和拋光。采用D/max 2500V型X射線衍射儀(XRD)進行成分分析,采用Phenom Pro型臺式掃描電子顯微鏡(SEM)對樣品凝固組織特征進行分析。利用Image-Pro Plus軟件測定凝固組織中一定數量的共晶層片間距和晶粒直徑尺寸后取平均值,確定共晶層片間距和晶粒尺寸。

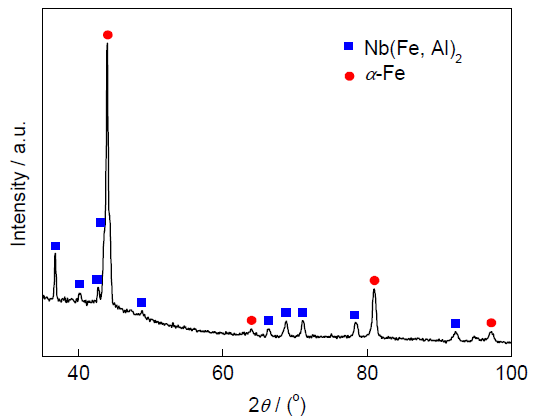

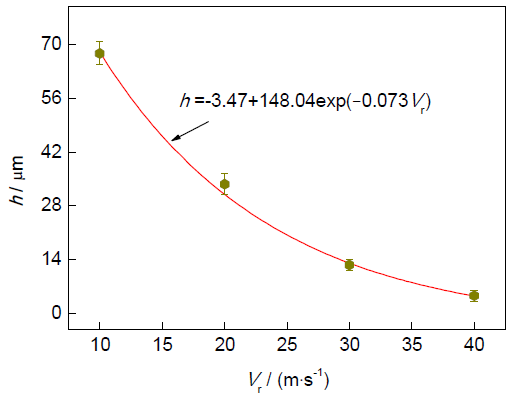

通過熱分析確定了Fe67.5Al22.8Nb9.7合金的液相線溫度為1663 K[29]。Fe67.5Al22.8Nb9.7合金樣品的XRD譜如圖1所示。可以看出,該合金由Nb(Fe, Al)2相和α-Fe相組成。在單輥急冷實驗中,隨著輥速Vr的不斷增大,得到的合金條帶的厚度h逐漸減小,測量獲得兩者的變化關系如圖2所示。當Vr從10 m/s增大至40 m/s時,h由67.70 μm減小到4.69 μm, h與Vr之間的變化關系滿足如下關系式:

輥速的變化引起合金條帶冷卻速率的改變,同樣影響合金條帶厚度:增大輥速時,落在輥面上的合金熔體受到的剪切力隨之增大,則合金熔體在輥面上的黏附力下降,從而使薄帶厚度逐漸減小。

圖1 Fe67.5Al22.8Nb9.7三元合金常規凝固樣品的XRD譜

Fig.1 XRD spectrum of Fe67.5Al22.8Nb9.7 ternary alloy

圖2 合金條帶厚度與輥速的關系

Fig.2 Ribbons thickness h versus wheel speed Vr

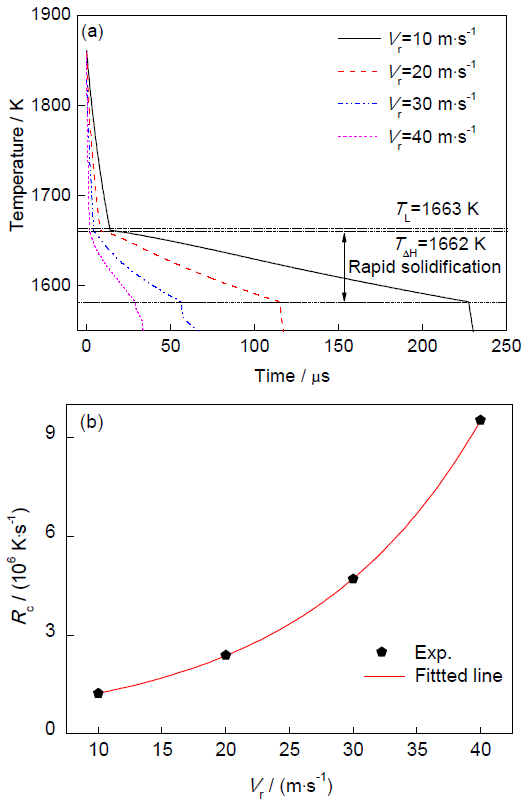

圖3 不同輥速下Fe67.5Al22.8Nb9.7合金熔體溫度隨時間的變化和冷卻曲線

Fig.3 Temperature variations of Fe67.5Al22.8Nb9.7 alloy at different Vr (a) and cooling curve of the alloy (b) (TL—liquidus temperature, TΔH—temperature of releasing crystallization heat, Rc—cooling rate)

單輥急冷條件下的快速凝固可以使合金熔體獲得非常大的冷卻速率,從而實現合金熔體在短時間內形核并長大,獲得組織細小、均勻的微晶材料,同樣可用于非晶的制備。由于急冷條件下實現對合金熔體溫度的實時測量存在較大難度,因此將Navier-Stokes方程、連續性方程和熱傳導方程相耦合,建立復相合金的二維傳熱與熔體流動數值模型[30],進而理論計算了輥速分別為10、20、30和40 m/s下合金條帶的冷卻速率,結果如圖3所示。圖3a為不同輥速下過熱200 K時Fe67.5Al22.8Nb9.7合金熔體溫度隨時間的變化。可以看出,經過Cu輥的冷卻作用,合金溫度先急劇下降至1662 K,這段時間為合金熔體保持液相的時間。隨后由于結晶潛熱的大量釋放,使溫度下降變緩,直至合金凝固完成,該時間段為合金的快速凝固時間。最后溫度降低有所加快,為凝固后的快速冷卻階段。隨著輥速的增大,合金熔體降溫所需的時間越短,根據合金熔體降溫過程的溫度曲線計算出不同輥速下合金的平均冷卻速率,如圖3b所示。當Vr從10 m/s增大到40 m/s時,冷卻速率Rc從1.24×106 K/s增大至9.53×106 K/s,且二者滿足關系式:

由于冷卻速率隨輥速的增大而不斷增大,冷卻速率又是影響合金凝固組織特征的重要因素,故不同輥速下的合金凝固組織也隨之發生變化。

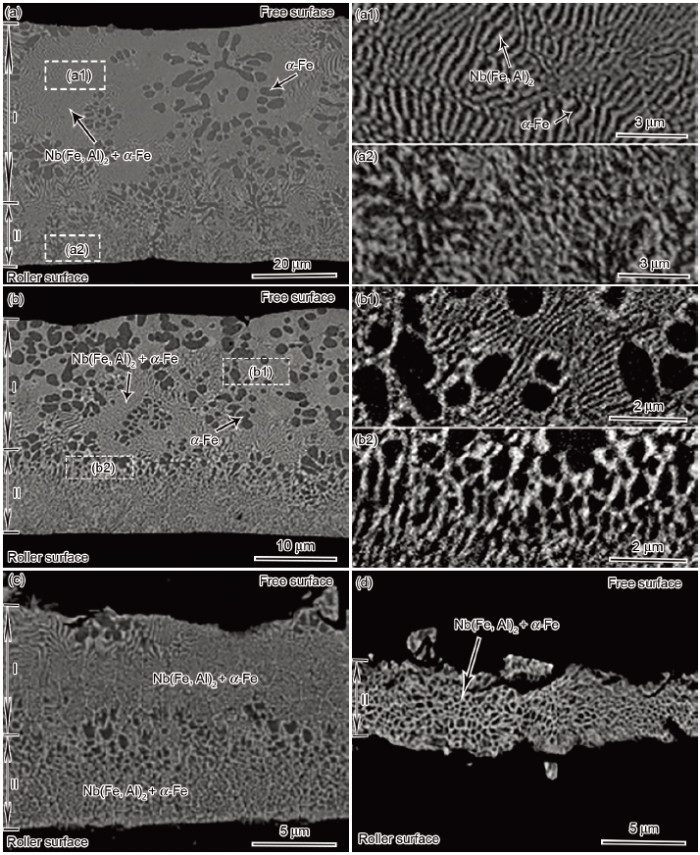

輥速的大小影響了合金條帶的冷卻速率和厚度,從而使得凝固組織發生顯著變化,圖4為不同輥速下Fe67.5Al22.8Nb9.7三元合金條帶的凝固組織,其中黑色相為α-Fe相,白色相為Nb(Fe, Al)2相。當Vr=10、20和30 m/s時,近輥面和自由面的組織特征有很大差異,沿條帶厚度方向凝固組織大致分為2個區域:近自由面環境散熱形成的I區和近輥面經Cu輥急冷形成的II區。

圖4 不同輥速下Fe67.5Al22.8Nb9.7合金條帶凝固組織的SEM像

Fig.4 SEM images of Fe67.5Al22.8Nb9.7 alloy ribbon at Vr=10 m/s (a, a1, a2), Vr=20 m/s (b, b1, b2), Vr=30 m/s (c) and Vr=40 m/s (d)

表1 不同輥速下凝固組織特征參數

Table 1 Microstructural parameters of the alloy ribbons at different wheel speeds

當Vr=10 m/s時,合金條帶的冷卻速率為1.24×106 K/s,厚度為67.70 μm。I區中初生α-Fe相以樹枝晶和等軸晶2種形式存在,由于在快速凝固過程中合金熔體釋放大量的結晶潛熱而使部分枝晶發生熔斷形成等軸晶。初生相周圍形成規則的層片共晶,平均層片間距λ為0.341 μm,如圖4a1所示。圖4a中II區厚度占整個條帶厚度比例fd如表1所示。Vr=10 m/s時,fd=18%。凝固組織由不規則共晶組成,如圖4a2所示。該區因受到Cu輥的激冷作用,合金熔體迅速形核后來不及長大就開始凝固,形成細小的凝固組織。當Vr增大到 20 m/s時,合金條帶的冷卻速率為2.39×106 K/s,厚度為33.70 μm。冷卻速率的增大使得I區的凝固組織中初生α-Fe相全部轉變為等軸晶,晶粒尺寸減小為0.60~2.71 μm,層片共晶組織出現細化,λ減小為0.178 μm,如圖4b1所示。II區形成的不規則共晶逐漸細化,晶粒尺寸為0.33~0.61 μm。條帶厚度的縮小減弱了沿厚度方向熱阻的影響,使得II區所占厚度比增大為32%。I、II區臨界區域組織是II區細小晶粒沿Cu輥外法線方向擇優生長的結果,形成有一定方向性的組織,如圖4b2所示。當Vr繼續增大至30 m/s時,合金條帶的冷卻速率為4.71×106 K/s,厚度為12.70 μm。I區和II區的凝固組織均顯著細化,如圖4c所示。冷卻速率的增大及條帶厚度進一步減小使合金熔體受Cu輥的激冷作用加劇,I區中α-Fe與Nb(Fe, Al)2相之間的形核與生長競爭更為激烈,從而使α-Fe相無法優先形核,最終形成由碎斷層片共晶組成的晶粒團,λ為0.121 μm,且邊緣部分因遠離Cu輥冷卻速率減小而有所粗化。II區厚度所占比例繼續增大至47%,不規則共晶中α-Fe相細化成微小的顆粒,尺寸僅為0.20~0.45 μm,與Nb(Fe, Al)2相交織在一起。

當Vr=40 m/s時,合金條帶的冷卻速率增大為9.53×106 K/s,條帶厚度僅為4.69 μm。由于條帶厚度極薄且冷卻速率非常大,合金熔體在Cu輥急冷作用下經過極短的時間迅速完成凝固,整個條帶完全由II區組成,形成不規則共晶,其中2個共晶相呈橢球狀,如圖4d所示。與Vr=30 m/s時條帶的II區相比,不規則共晶稍顯粗化,晶粒尺寸為0.17~0.58 μm,凝固組織更為均勻,整體得到細化。

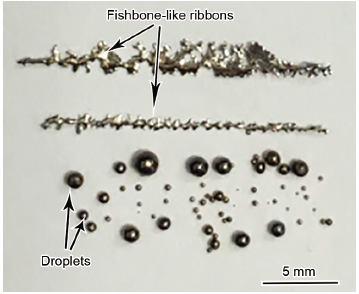

Vr=40 m/s時,除了形成少量厚度為4.69 μm的規則條帶,還獲得厚度為52.34~79.87 μm的魚骨狀條帶和直徑介于90~1500 μm的合金顆粒,如圖5所示。在該輥速下,合金熔體到達輥面時,由于受到的剪切力足夠大致使部分合金熔體形成魚骨狀條帶,由于其厚度較大導致獲得的實際冷卻速率變小,凝固組織由尺寸較大的α-Fe枝晶和α-Fe+Nb(Fe, Al)2層片共晶組成,相對薄的區域且靠近輥面處的凝固組織為不規則共晶。有的合金熔體甚至被迅速甩出并分散成液滴,通過環境散熱凝固后形成不同尺寸的顆粒。

圖5 Vr=40 m/s時形成的Fe67.5Al22.8Nb9.7合金魚骨狀條帶和顆粒

Fig.5 Fishbone-like ribbons and droplets at Vr=40 m/s

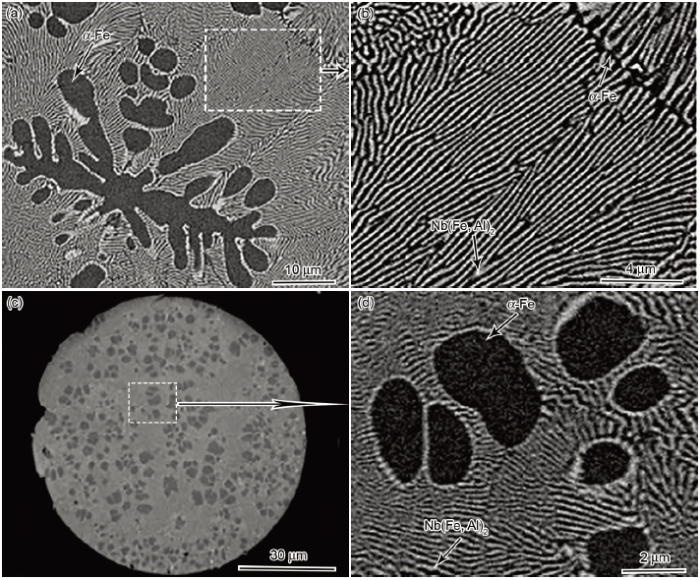

圖6是Vr為40 m/s時獲得的不同尺寸的Fe67.5Al22.8Nb9.7合金液滴的SEM像。可以看出,液滴直徑D為1045 μm的液滴的凝固組織由初生α-Fe枝晶和α-Fe+Nb(Fe, Al)2共晶組織構成,如圖6a所示。從圖6b可以看出,α-Fe相和Nb(Fe, Al)2相協同生長,形成規則的層片狀共晶組織。當D減小至95 μm時,初生α-Fe相由樹枝晶轉變為塊狀晶,共晶組織仍為規則的層片狀,兩者尺寸均明顯細化,如圖6c和d所示。這說明尺寸小的液滴冷卻速率相對較快,液滴中的初生α-Fe相形核后來不及長大成樹枝晶就開始凝固形成了類橢球狀。

圖6 Vr=40 m/s時不同尺寸Fe67.5Al22.8Nb9.7合金液滴凝固組織的SEM像

Fig.6 Low (a, c) and locally high (b, d) magnified SEM images of Fe67.5Al22.8Nb9.7 alloy droplets with droplet diameters D of 1045 μm (a, b) and 95 μm (c, d) at Vr=40 m/s

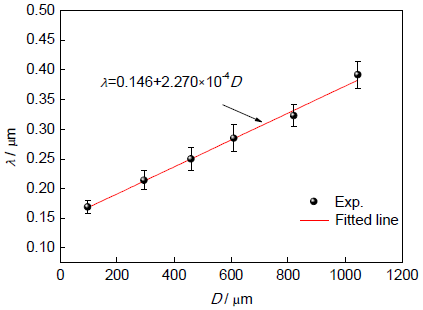

液滴中共晶層片間距隨液滴直徑的變化關系如圖7所示。二者滿足如下線性關系式:

可見,隨著液滴直徑的減小,合金液滴的冷卻速率增大,從而引起共晶組織生長速率加快,層片間距逐漸縮小,組織發生細化。

圖7 Fe67.5Al22.8Nb9.7合金液滴中共晶層片間距與粒徑的關系

Fig.7 λ versus droplet diameter D of Fe67.5Al22.8Nb9.7 alloy droplets

Vr=40 m/s時,忽略實驗中獲得的合金液滴內部溫度梯度的前提下,采用Newton冷卻模型[31]計算出不同直徑合金液滴的冷卻速率。對于直徑為95和1045 μm的液滴,其冷卻速率分別為7.99×104和972 K/s。可以看出,Vr=40 m/s條件下直徑最小的合金液滴的冷卻速率與Vr=10 m/s條件下形成的合金條帶的冷卻速率相比,前者要低2個數量級。這很好地解釋了合金液滴微觀組織為初生α-Fe相和層片共晶,而合金條帶微觀組織在大冷卻速率下形成不規則共晶的現象。

(1) Fe67.5Al22.8Nb9.7三元合金的凝固組織均由Nb(Fe, Al)2和α-Fe組成。當輥速從10 m/s增大到40 m/s時,急冷條件下合金條帶厚度從67.70 μm減小至4.69 μm,其冷卻速率從1.24×106 K/s增大到9.53×106 K/s。

(2) 輥速為10、20和30 m/s時,沿條帶厚度方向凝固組織形成2個區域。隨著輥速的增大,近自由面I區凝固組織中初生α-Fe枝晶先轉變為細小等軸晶直至消失,層片共晶逐漸轉變為碎斷層片;近輥面II區所占條帶厚度比例逐漸增大,形成的不規則共晶逐漸細化。輥速達到40 m/s時形成的合金條帶完全由II區不規則共晶組成。

(3) 輥速為40 m/s時,除了形成規則條帶外還生成魚骨狀條帶和直徑介于90~1500 μm的合金液滴。直徑為90 μm的合金液滴冷卻速率為7.99×104 K/s,比合金條帶的最小冷卻速率要小2個數量級,因此合金液滴的凝固組織由初生α-Fe相和層片共晶組成,無法形成不規則共晶。隨著液滴直徑減小,初生α-Fe相由粗大樹枝晶轉變為尺寸較小的塊狀晶,層片共晶不斷細化。

1 實驗方法

2 實驗結果與分析

2.1 合金條帶的冷卻速率計算

2.2合金條帶的快速凝固組織演變規律

Vr / (ms-1)

fd / %

λ / μm

10

18

0.341

20

32

0.178

30

47

0.121

40

100

–

2.3合金液滴的凝固組織形成

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號