分享:熱遷移下Ni/Sn-xCu/Ni微焊點釬焊界面金屬間化合物的演變

摘要

研究了240 ℃,溫度梯度為1045 ℃/cm的熱遷移條件下Cu含量對Ni/Sn-xCu/Ni (x=0.3、0.7、1.5,質量分數,%)微焊點釬焊界面反應的影響。結果表明,在熱遷移過程中微焊點發生了界面金屬間化合物(IMC)的非對稱生長和轉變以及Ni基體的非對稱溶解。在Ni/Sn-0.3Cu/Ni微焊點中,雖然界面IMC類型始終為初始的(Ni, Cu)3Sn4,但出現冷端界面IMC厚度明顯大于熱端的非對稱生長現象。在Ni/Sn-0.7Cu/Ni和Ni/Sn-1.5Cu/Ni微焊點中,界面IMC類型逐漸由初始的(Cu, Ni)6Sn5轉變為(Ni, Cu)3Sn4,且出現冷端滯后于熱端的非對稱轉變現象;Ni/Sn-1.5Cu/Ni微焊點冷、熱端發生IMC轉變的時間均滯后于Ni/Sn-0.7Cu/Ni微焊點。通過分析微焊點冷、熱端界面IMC生長所需Cu和Ni原子通量,確定Cu和Ni的熱遷移方向均由熱端指向冷端。微焊點中的Cu含量顯著影響主熱遷移元素的種類,進而影響冷、熱端界面IMC的生長和轉變規律。此外,熱遷移促進了熱端Ni原子向釬料中的擴散,加速了熱端Ni基體的溶解,溶解到釬料中的Ni原子大部分遷移到冷端并參與界面反應。相反,熱遷移顯著抑制了冷端Ni原子的擴散,因此冷端Ni基體幾乎不溶解。

關鍵詞:

先進電子封裝技術持續向微型化、高性能、高可靠性的趨勢發展,高功率密度以及焊點尺寸持續減小使得焊點面臨更為嚴苛的服役條件。在三維芯片(3D IC)封裝技術中,微互連焊點尺寸接近10 μm。此時,IC在服役時產生的Joule熱首先通過微焊點向外界傳導,如果微焊點兩端溫度相差1 ℃,將會形成1000 ℃/cm的溫度梯度,足以誘發釬料中的金屬原子產生熱遷移,進而引起嚴重的可靠性問題[1,2]。熱遷移是在溫度梯度驅動下由擴散控制的質量遷移行為,其機理是高溫區的電子具有較高的散射能,驅動金屬原子沿溫度降低的方向進行擴散運動,產生金屬原子的質量遷移。

對于微焊點而言,熱遷移獨特且重要的特征是界面金屬間化合物(IMC)的非對稱生長和金屬基體的非對稱溶解,即冷端界面IMC的生長通常要明顯快于熱端,相反熱端金屬基體卻溶解更多[3~5]。由于IMC具有脆性的本質,其類型及厚度需要在釬焊回流工藝中得到有效的控制,特別是在微焊點尺寸持續減小時,界面IMC占整個微焊點的比例顯著提高,這對微焊點可靠性的影響將更加突出[6,7]。在純Sn釬料焊點中,只有溶解在釬料中的基體金屬原子會發生熱遷移,并影響界面反應,可靠性分析時僅需考慮熱端金屬基體的溶解行為及冷端界面IMC的生長行為[8]。而對于其它釬料合金,如Sn-Zn、Sn-Cu等,Zn和Cu等合金元素原子也會發生熱遷移,并且隨著釬焊反應的進行,合金元素逐漸被消耗,主熱遷移元素可能會發生變化,這使得釬焊界面反應變得更加復雜。由熱遷移引起的界面IMC類型的改變、熱端金屬基體的快速溶解及冷端界面IMC的過度生長等問題均嚴重影響微焊點的可靠性[9~11]。

共晶Sn-0.7Cu (質量分數,%)合金是常用且具有價格優勢的一種無鉛釬料,在波峰焊工藝中已被廣泛使用[12]。在倒裝釬焊工藝中,Sn-0.7Cu合金同樣極具潛力。與此同時,器件的表面保護層也要求無鉛化。Ni是常見的無鉛保護層(如Au/Ni和Pd/Ni等)的成分之一[13]。此外,Ni在凸點下金屬層(UBM)中常被用作擴散阻擋層,以降低錫基釬料與Cu的反應速率[14,15]。因此,在電子封裝互連技術中,Ni/Sn-Cu/Ni是常用的互連結構。針對Sn-xCu/Ni釬焊界面反應的研究[16,17]表明,當Cu含量小于0.3% (質量分數,下同)時,界面形成(Ni, Cu)3Sn4 IMC;當Cu含量大于0.6%時,界面形成(Cu, Ni)6Sn5 IMC;當Cu含量介于0.3%和0.6%之間時,界面形成(Ni, Cu)3Sn4和(Cu, Ni)6Sn5 2種IMC。因此,Cu含量對Sn-xCu/Ni釬焊界面IMC的生長演變有著重要的影響。然而,目前尚缺少有關Ni/Sn-xCu/Ni微焊點在熱遷移條件下釬焊界面反應行為的研究報道。因此,研究釬焊反應過程中Sn-Cu無鉛釬料與Ni基體的熱遷移行為及界面IMC生長規律具有突出的理論和工程實際意義。

本工作研究Ni/Sn-xCu/Ni (x=0.3、0.7、1.5,質量分數,%)微焊點在熱臺釬焊條件下的熱遷移及界面反應行為,通過綜合分析微焊點冷、熱兩端界面IMC的生長與轉變特征,以期獲得Cu、Ni原子的熱遷移規律及其對釬焊界面反應的影響機制。

1 實驗方法

采用短時浸焊的方法制備Ni/Sn-xCu/Ni微焊點以進行熱遷移實驗。將Ni塊的待焊面進行研磨、拋光處理并涂覆助焊劑,待焊的2個Ni塊之間采用直徑為100 μm的不銹鋼絲控制間距,并用自制的夾具固定。將固定好的試樣預熱后整體浸入Sn-xCu液態釬料中,浸入時間為30 s,隨后取出置于水中冷卻。將浸焊后的試樣線切割,并將其4個側面研磨得到截面尺寸為200 μm×500 μm的微焊點,如圖1a所示。

圖1 Ni/Sn-xCu/Ni微焊點及熱遷移實驗裝置示意圖

Fig.1 Schematics of Ni/Sn-xCu/Ni micro solder joint (a) and experimental configuration for thermomigration (b)

為進行熱遷移條件下的釬焊反應實驗,先將所得Ni/Sn-xCu/Ni微焊點用導熱硅脂貼于鋁基載板上,隨后將載板固定到熱臺上進行回流,如圖1b所示。熱臺溫度設為300 ℃,回流時間分別為3、15、30和60 min。回流后,取下載板置于水中冷卻。熱遷移實驗后將試樣進行研磨、拋光和腐蝕。采用Super 55型掃描電子顯微鏡(SEM)及能譜分析儀(EDS)分別對界面IMC形貌及成分進行分析,界面IMC厚度采用Photoshop圖像處理軟件測量。為了表征微焊點中的溫度梯度,采用ANSYS有限元分析方法進行模擬。由于釬料中Sn的含量高于98.5%,因此模擬時采用純Sn代替Sn-xCu釬料。設定鋁載板、Ni基體和液態Sn釬料的熱導率系數分別為237、90.7和30.7 W/(mK)[5,6,18],總換熱系數設為65 W/(m2K)[8],初始溫度及環境溫度均為25 ℃。此外,采用Omega K型熱電偶測量冷、熱端Ni基體的溫度,測量結果與模擬結果較為一致,說明模擬方法和參數設置較為合理。圖2為微焊點液態釬料層的溫度分布模擬結果。由圖2可知,冷、熱端界面的溫度差為10.45 ℃,由此可計算出溫度梯度為1045 ℃/cm,并以微焊點的平均溫度(241 ℃)作為微焊點的工作溫度。

圖2 微焊點液態釬料層的溫度分布模擬結果

Fig.2 Simulated temperature distribution in the liquid solder layer of the micro solder joint

2 實驗結果與討論

2.1 微焊點初始微觀組織

圖3為浸焊后Ni/Sn-xCu/Ni微焊點微觀組織的SEM像。可以看出,釬料較好地填充于整個焊縫中,并與Ni實現良好連接,沒有形成空洞等缺陷。對于Ni/Sn-0.3Cu/Ni微焊點,如圖3a所示,兩側界面形成均勻、連續的薄層IMC,EDS分析顯示其成分為Sn-45.91%Ni-9.67%Cu (原子分數,下同),即(Ni0.83, Cu0.17)3Sn4,平均厚度為0.85 μm。對于Ni/Sn-0.7Cu/Ni和Ni/Sn-1.5Cu/Ni微焊點,如圖3b和c所示,界面IMC成分分別為Sn-27.71%Ni-34.36%Cu和Sn-5.32%Ni-53.72%Cu,即(Cu0.55, Ni0.45)6Sn5和(Cu0.91, Ni0.09)6Sn5,平均厚度分別為0.89和2.13 μm。Yu等[19]研究了不同Cu含量的Sn-Cu釬料與Ni基體的界面反應,發現Sn-0.3Cu/Ni界面形成(Ni, Cu)3Sn4 IMC,在Sn-1.5Cu/Ni界面形成(Cu, Ni)6Sn5 IMC,與本工作結果一致;而在Sn-0.7Cu/Ni界面形成(Cu, Ni)6Sn5和(Ni, Cu)3Sn4 IMC,與本文結果略有不同,這可能是由于Yu等[19]的實驗結果是在更高的溫度及更長的釬焊時間下得到的。由于本工作采用短時浸焊法得到的Ni/Sn-xCu/Ni微焊點初始界面IMC層較薄,因此對后續熱遷移實驗中Ni原子的擴散行為不會產生較大的影響。

圖3 浸焊后Ni/Sn-xCu/Ni微焊點微觀組織的SEM像

Fig.3 SEM images of the as-soldered Ni/Sn-xCu/Ni micro solder joints with x=0.3 (a), x=0.7 (b) and x=1.5 (c)

2.2 微焊點熱遷移后的微觀組織

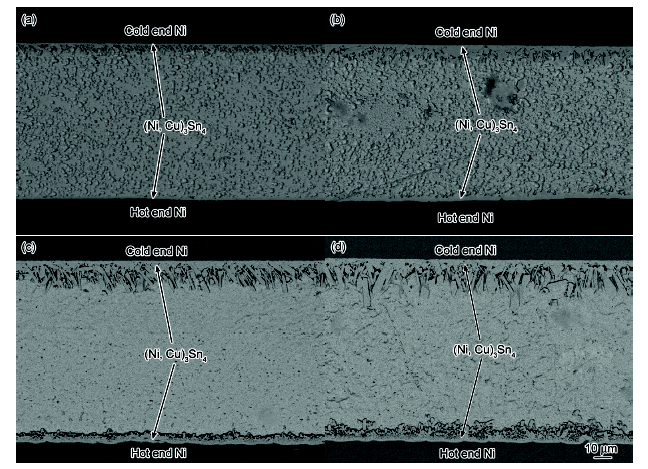

圖4為Ni/Sn-0.3Cu/Ni微焊點在熱臺上回流反應不同時間后微觀組織的SEM像。可以看出,反應3 min后,如圖4a所示,冷端和熱端界面IMC均呈層狀,EDS分析顯示其成分分別為Sn-32.87%Ni-9.94%Cu和Sn-36.84%Ni-9.76%Cu,即均為(Ni, Cu)3Sn4,厚度分別為3.35和2.01 μm,表明冷、熱端界面IMC出現非對稱生長現象。反應15 min后,如圖4b所示,冷、熱端界面IMC類型并未發生改變,但厚度均有增加,且冷端界面IMC厚度增加較為明顯,達到7.44 μm,而熱端界面IMC厚度僅為3.94 μm,非對稱生長現象更加顯著。反應30 min后,如圖4c所示,兩端界面IMC仍為(Ni, Cu)3Sn4,但是形貌發生了變化,冷端界面IMC呈棒狀,而熱端界面IMC仍為層狀,厚度分別為14.14和5.96 μm。反應60 min后,如圖4d所示,冷端界面IMC仍然是呈棒狀的(Ni, Cu)3Sn4,厚度已達到17.43 μm,而熱端界面(Ni, Cu)3Sn4 IMC出現溶解現象,導致靠近釬料側出現大量疏松結構層。上述結果表明,熱遷移條件下Ni/Sn-0.3Cu/Ni微焊點兩側界面的釬焊反應產物均為(Ni, Cu)3Sn4型IMC,但冷端界面IMC具有更大的生長速率。此外,反應后期冷端IMC/Ni界面較為平整,而熱端IMC/Ni界面相對曲折,說明熱端Ni基體的溶解明顯大于冷端。因此可以推斷,溫度梯度加速了熱端Ni基體的溶解,而大部分溶解到液態釬料中的Ni原子向冷端界面熱遷移,并參與界面反應,最終導致微焊點冷、熱端界面IMC的非對稱生長現象。

圖4 Ni/Sn-0.3Cu/Ni微焊點熱臺回流不同時間后微觀組織的SEM像

Fig.4 SEM images of the Ni/Sn-0.3Cu/Ni micro solder joints after reflowed on hot plate for 3 min (a), 15 min (b), 30 min (c) and 60 min (d)

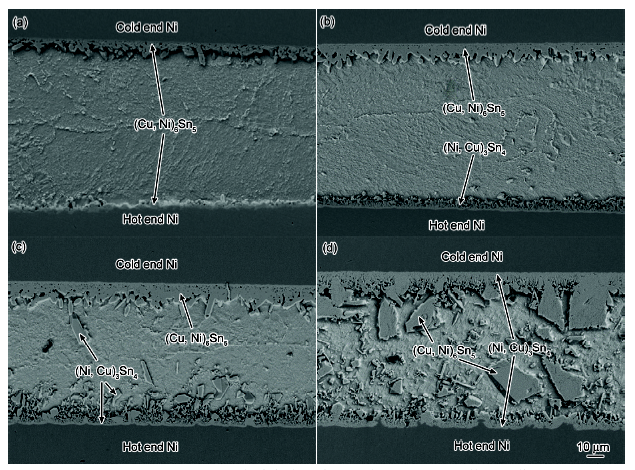

圖5為Ni/Sn-0.7Cu/Ni微焊點在熱臺上回流反應不同時間后微觀組織的SEM像。反應3 min后,如圖5a所示,熱端界面IMC呈薄層狀,其成分為Sn-28.07%Ni-19.82%Cu,即(Ni0.75, Cu0.25)3Sn4,說明熱端界面IMC已由初始的(Cu, Ni)6Sn5型完全轉變為(Ni, Cu)3Sn4型,其厚度為1.39 μm;而冷端界面IMC則由靠近Ni基體的層狀(Cu0.65, Ni0.35)6Sn5和靠近釬料的塊狀(Ni0.59, Cu0.41)3Sn4組成,總厚度為4.09 μm。反應15 min后,如圖5b所示,冷端界面IMC的成分變為Sn-30.11%Ni-15.33%Cu,即(Ni0.66, Cu0.34)3Sn4,化合物已完全轉變成(Ni, Cu)3Sn4型,其厚度迅速增加至11.78 μm;此時,熱端界面IMC的厚度僅為6.29 μm,其成分為Sn-34.44%Ni-10.50%Cu,即(Ni0.77, Cu0.23)3Sn4。反應30 min后,如圖5c所示,兩端界面IMC仍為(Ni, Cu)3Sn4型,冷端界面IMC快速生長至22.74 μm,而熱端界面IMC緩慢生長至為7.51 μm。反應60 min后,如圖5d所示,冷端界面IMC繼續生長至28.79 μm,但熱端界面IMC的厚度無明顯變化,表現出生長停滯現象。作者前期工作[20]同樣發現,在一定溫度梯度下微焊點熱端界面IMC最終具有一定的平衡厚度。上述結果表明,Ni/Sn-0.7Cu/Ni微焊點冷、熱端界面IMC不僅具有非對稱生長現象,而且具有非對稱轉變現象。由于微焊點間距較小,反應過程中Cu濃度下降較快,導致了界面IMC由(Cu, Ni)6Sn5向(Ni, Cu)3Sn4的轉變,冷端發生該轉變的時間(15 min)滯后于熱端(3 min),這證明了Cu原子的熱遷移方向為由熱端向冷端。

圖5 Ni/Sn-0.7Cu/Ni微焊點熱臺回流不同時間后微觀組織的SEM像

Fig.5 SEM images of Ni/Sn-0.7Cu/Ni micro solder joints after reflowed on hot plate for 3 min (a), 15 min (b), 30 min (c) and 60 min (d)

圖6為Ni/Sn-1.5Cu/Ni微焊點在熱臺上回流反應不同時間后微觀組織的SEM像。反應3 min后,如圖6a所示,EDS結果顯示冷端界面IMC成分為Sn-6.46%Ni-47.66%Cu,即(Cu0.88, Ni0.12)6Sn5,熱端界面IMC成分為Sn-5.36%Ni-53.23%Cu,即(Cu0.91, Ni0.09)6Sn5,厚度分別為4.54和2.54 μm,冷、熱兩端IMC出現非對稱生長現象。反應15 min后,如圖6b所示,冷端界面IMC仍為(Cu, Ni)6Sn5型,即(Cu0.41, Ni0.59)6Sn5,厚度增加至9.6 μm,而熱端界面IMC已經轉變為(Ni, Cu)3Sn4型,即(Ni0.71, Cu0.29)3Sn4,厚度為7.31 μm,冷、熱端同時發生非對稱生長和非對稱轉變現象。反應30 min后,如圖6c所示,冷、熱端界面IMC類型均未發生變化,厚度分別為14.53和9.61 μm;此外,熱端Ni基體的溶解明顯大于冷端。當反應時間延長到60 min時,如圖6d所示,冷端界面IMC已全部轉變為(Ni, Cu)3Sn4型,在界面附近及釬料基體中發現大量脫落的塊狀(Cu, Ni)6Sn5 IMC,這種脫落現象可能是由界面IMC生長、轉變過程中(Cu, Ni)6Sn5型與(Ni, Cu)3Sn4型IMC晶格失配造成的;熱端界面IMC仍為層狀的(Ni, Cu)3Sn4,冷、熱端IMC厚度分別為22.56和8.79 μm,熱端Ni基體的溶解更加明顯。與Ni/Sn-0.7Cu/Ni焊點一樣,冷端界面IMC發生(Cu, Ni)6Sn5向(Ni, Cu)3Sn4轉變的時間(60 min)滯后于熱端(15 min),且這種非對稱轉變更加明顯,進一步證明釬料中Cu濃度下降導致界面IMC類型轉變以及Cu向冷端遷移導致冷端界面IMC轉變時間滯后于熱端。

圖6 Ni/Sn-1.5Cu/Ni微焊點熱臺回流不同時間后微觀組織的SEM像

Fig.6 SEM images of Ni/Sn-1.5Cu/Ni micro solder joints after reflowed on hot plate for 3 min (a), 15 min (b), 30 min (c) and 60 min (d)

圖7為熱遷移過程中Ni/Sn-xCu/Ni微焊點冷、熱端界面IMC厚度與時間的關系。為了表征熱遷移對界面IMC生長的影響,所示厚度數據已扣除初始厚度。可以看出,Ni/Sn-xCu/Ni微焊點在熱遷移過程中表現出明顯的非對稱生長現象,即冷端IMC厚度明顯大于熱端。Ni/Sn-0.3Cu/Ni微焊點中,反應30~60 min期間,由于熱端(Ni, Cu)3Sn4 IMC出現溶解,靠近釬料側的(Ni, Cu)3Sn4變得不致密,因此熱端IMC厚度繼續增加;冷端界面IMC在反應30 min前呈線性生長,反應30 min后由于熱端IMC厚度的增加,熱端基體Ni原子難以穿過熱端IMC層進入釬料中,從而導致冷端IMC生長速率降低。Ni/Sn-0.7Cu/Ni和Ni/Sn-1.5Cu/Ni微焊點中,熱端IMC厚度均呈拋物線規律增加,并且在30 min后不再生長,在溫度梯度下熱端界面IMC通常會表現出類似的生長規律[21~23];冷端則不同,Ni/Sn-0.7Cu/Ni微焊點在反應3~30 min期間,因為發生(Cu, Ni)6Sn5向(Ni, Cu)3Sn4的轉變而導致IMC厚度快速增加,在反應30 min后由于釬料中Cu原子濃度下降且Ni原子的擴散受到抑制,冷端IMC生長變緩。Ni/Sn-1.5Cu/Ni微焊點在反應30 min前,冷端IMC為(Cu, Ni)6Sn5,并呈現出線性生長規律,反應30 min后,冷端IMC發生了由(Cu, Ni)6Sn5向(Ni, Cu)3Sn4的轉變,冷端IMC繼續快速生長。

圖7 熱遷移過程中Ni/Sn-xCu/Ni微焊點冷、熱端界面金屬間化合物(IMC)厚度隨時間的變化

Fig.7 Thicknesses of intermetallic compounds (IMCs) at both cold and hot ends in the Ni/Sn-xCu/Ni micro solder joints as a function of reaction time

2.3 Cu含量對微焊點熱遷移下界面IMC演變的影響

由圖4~6可知,Cu含量對熱遷移下Ni/Sn-xCu/Ni微焊點界面IMC演變具有顯著影響,在熱遷移過程中微焊點發生了界面IMC的非對稱生長、轉變以及Ni基體的非對稱溶解。微焊點冷、熱端界面IMC生長所需的Cu、Ni原子通量可由以下公式描述:

式中,

圖8為Ni/Sn-xCu/Ni微焊點在熱臺上回流時Cu、Ni原子通量示意圖。首先討論微焊點冷端界面IMC的演變規律。由圖8和式(1)可知,冷端界面IMC生長所需的Cu原子來源于冷端附近釬料中的

圖8 Ni/Sn-xCu/Ni微焊點熱臺回流時Cu、Ni原子通量示意圖

Fig.8 Schematic of Cu and Ni atomic fluxes in Ni/Sn-xCu/Ni micro solder joint during reflow on a hot plate (JTM, JChem and JDis are the atomic fluxes induced by thermomigration, chemical potential, and Ni dissolution, respectively)

對于Ni/Sn-1.5Cu/Ni微焊點,由于Cu含量較高,在反應30 min內冷端界面IMC始終為(Cu, Ni)6Sn5,說明微焊點中的主熱遷移元素為Cu。通常情況下,Cu6Sn5的生長速率要比Ni3Sn4高。然而,在本工作條件下Ni/Sn-1.5Cu/Ni微焊點中Cu含量隨反應的進行逐漸降低,能夠維持冷端界面(Cu, Ni)6Sn5 IMC類型保持不變,卻不能支持其快速生長[24]。相對而言,Ni/Sn-0.7Cu/Ni微焊點在相同階段內的主熱遷移元素為Cu和Ni,可以支持冷端界面(Ni, Cu)3Sn4 IMC的快速生長。因此,Ni/Sn-1.5Cu/Ni微焊點冷端界面IMC厚度比Ni/Sn-0.7Cu/Ni微焊點小。在反應30 min后,冷端界面IMC發生了由(Cu, Ni)6Sn5向(Ni, Cu)3Sn4的轉變,在轉變過程中(Cu, Ni)6Sn5的溶解導致冷端附近釬料中Cu含量增加,極大地促進了(Ni, Cu)3Sn4的生長,使得冷端界面IMC厚度持續增加。此時,微焊點中的主熱遷移元素為Cu和Ni。Wang等[25]研究表明,當Cu含量低于0.3% (質量分數)時,(Cu, Ni)6Sn5 IMC發生溶解,并且當存在Ni時,會快速形成(Ni, Cu)3Sn4。

對于熱端,由圖8及式(2)可知,

溫度梯度對Ni原子擴散行為的影響同樣也改變了冷、熱兩端Ni基體的溶解行為。在熱端,Ni原子的擴散方向與溫度梯度方向相同,且界面IMC較薄,促進了Ni原子由Ni/IMC界面擴散至IMC/釬料界面,從而加速了熱端Ni基體的溶解。而在冷端,Ni原子的擴散方向與溫度梯度方向相反,且界面IMC較厚,嚴重阻礙了Ni原子的擴散,因此冷端Ni基體幾乎不溶解。

3 結論

(1) Ni/Sn-0.3Cu/Ni微焊點初始界面金屬間化合物(IMC)為(Ni, Cu)3Sn4,熱遷移后界面IMC類型未發生改變,但發生非對稱生長現象,即冷端界面IMC明顯厚于熱端。Ni/Sn-0.7Cu/Ni和Ni/Sn-1.5Cu/Ni微焊點初始界面IMC均為(Cu, Ni)6Sn5,熱遷移后不僅發生非對稱生長現象,還發生非對稱轉變現象,即界面IMC由(Cu, Ni)6Sn5轉變為(Ni, Cu)3Sn4,且冷端發生該轉變的時間滯后于熱端。

(2) Ni/Sn-0.3Cu/Ni微焊點中的主熱遷移元素為Ni。Ni/Sn-0.7Cu/Ni微焊點中的主熱遷移元素在反應前期為Cu和Ni,反應后期為Ni。Ni/Sn-1.5Cu/Ni微焊點中的主熱遷移元素在反應前期為Cu,反應后期為Cu和Ni。Cu和Ni原子的熱遷移方向均由熱端向冷端。

(3) 釬料中的Cu含量顯著影響主熱遷移元素的種類及界面IMC生長和轉變。Cu含量較高時,Cu作為主熱遷移元素參與界面反應,延緩界面IMC類型發生轉變。

(4) 熱遷移促進了熱端Ni原子向釬料中的擴散,加速了熱端Ni基體的溶解,溶解到釬料中的Ni原子大部分遷移到冷端并參與界面反應。相反,熱遷移顯著抑制了冷端Ni原子的擴散,因此冷端Ni基體幾乎不溶解。

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號