分享:Mg-7Zn-xCu-0.6Zr合金熱裂行為的研究

沈陽工業大學材料科學與工程學院 沈陽 110870

摘要

采用“T”型熱裂模具研究了不同Cu含量對Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金熱裂行為的影響。利用XRD和SEM對Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金進行了顯微組織和熱裂區域組織形貌觀察。通過測量熱裂紋體積表征了Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金的熱裂傾向性。實驗結果表明,Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金中隨著Cu含量的增加,晶粒得到細化,晶界上的共晶相增多,共晶相在凝固末期對分離的枝晶起到補縮的作用,降低合金熱裂傾向性。研究表明,Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金微觀裂紋的形成是液膜、凝固收縮補償和晶間搭橋共同作用的結果。

關鍵詞:

鎂合金研究已有70多年歷史,其較低的密度、較高的剛性、良好的震動吸收性、絕佳的電磁波絕緣性以及出色的絕緣性和耐腐蝕性被航空航天、汽車、軍工、電子工業以及醫療方面廣泛地應用[1~3]。但是由于凝固過程中鎂合金較寬的凝固區間和較大的收縮量使熱裂缺陷很容易產生[4]。熱裂是由于鑄件在凝固過程中凝固收縮應力和缺少及時補縮引起的,一般發生在固相線附近[5,6]。目前,國內外研究熱裂行為的理論主要有:液膜理論、強度理論、晶間搭橋理論和凝固收縮補償理論等[7~10]。熱裂紋傾向性的研究方法主要有熱裂環法[11]、臨界尺寸法[12,13]、臨界載荷法[14] 3種。

關于鎂合金熱裂以往的研究大多是在Mg-Al和Mg-Zn系中進行的。Cao等[15]使用約束桿鋼模鑄造(CRC)研究了Al含量為0.25%~8.00% (質量分數,下同)時Mg-Al合金的熱裂敏感性(HTS)。裂紋敏感性曲線在Al含量為1.00%時呈現峰值。他們還研究了合金元素,如Ca和Sr,對Mg-Al合金熱裂性的影響[16,17],結果表明,Ca、Sr元素的加入降低了Mg-Al合金的熱裂敏感性。Zhen等[18]研究了不同模具溫度對Mg-1Al合金熱裂性的影響,發現提高模具溫度可使合金的熱裂敏感性降低。周樂[19]用熱力學計算和實驗2種方法評價了Mg-Zn-Al合金的熱裂行為,發現合金的熱裂主要受Zn含量和初始結晶溫度的影響。張斯博[20]研究發現,Mg-2.5Zn-xY合金的熱裂傾向性與Y的含量有關,Y含量為2%時熱裂傾向性最大,Y含量為1%時熱裂傾向性最小。

Mg-Zn系合金是一種應用非常廣泛的鎂合金。由于Mg-Zn合金高溫穩定性較好,在高溫工作領域具有誘人的前景,但簡單的二元Mg-Zn合金存在較大的熱冷縮敏感性和熱裂等鑄造缺陷,限制了其在工業生產上的應用。通常添加合金元素來提高其力學性能,如稀土元素Y、Gd、Ce等形成Mg-RE化合物,或固溶到其它合金相中提高鎂合金的熱穩定性,發展了WE43、WE54、EZ33以及ZE41等多種含稀土耐熱鎂合金。然而由于添加稀土元素導致了合金成本的上升和生產工藝的復雜化。Mg-Zn-Cu合金最早是1987年研發出來的[21,22]。目前已開發出牌號為ZC62、ZC63、ZC71等ZC系鎂合金[23]。李瀟等[24]研究發現,在Mg-Zn二元合金中加入Cu后可以生成新的MgZnCu三元相。一些研究結果[25,26]也表明,當Cu含量小于1%時,一次枝晶間化合物較少,二次枝晶間距較大而且斷斷續續地分布在晶粒內部,隨著Cu含量的增加,大于1%時,枝晶變得粗大并形成連續的網狀結構。目前國內外關于Mg-Zn-Cu系耐熱鎂合金的研究主要集中在時效析出行為及性能等方面[27],有關該合金系熱裂行為的研究則鮮見報道。因此本工作將從合金熱裂紋體積、凝固收縮應力、微觀組織、斷口形貌及相分析等方面研究Cu含量對Mg-7Zn-0.6Zr合金熱裂傾向性的影響規律。

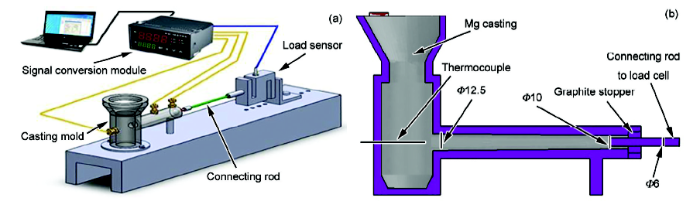

本實驗采用純Mg (99.95%)、純Zn (99.7%)、紫銅(Cu含量99.9%)、Mg-30%Zr中間合金作為原材料,配制名義成分為Mg-7Zn-xCu-0.6Zr (x=0、1、2、3,質量分數,%)的合金。利用“T”型約束桿熱裂裝置(constrained rod casting mold, CRC)研究Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金的熱裂傾向性。該裝置主要由熱裂模具、傳感器和數據采集系統所組成。采用99.8%N2+0.2%SF6 (體積分數)混合保護氣,將500 g純Mg熔化在涂上了一層薄薄BN的碳鋼坩堝中,其中BN用來防止金屬液附著在坩堝內壁。待純Mg熔化后,向其中加入99.9%Cu、純Zn和Mg-30%Zr中間合金,并加熱到700 ℃。待合金全部熔化后攪拌(以80 r/min的速率攪拌1 min)、除渣。保溫30 min后澆入事先涂好BN并加熱到200 ℃的“T”型模具中(涂BN便于取出鑄件)。“T”型模具和熱裂檢測裝置示意圖如圖1所示。“T”型桿鑄件的粗桿和細桿交界的區域是鑄件的熱節,澆注前在熱節圓心的位置插入熱電偶,便于采集熱節處的凝固溫度;“T”型桿鑄件通過一根120 mm、直徑為4 mm的細長鋼桿與收縮力采集器連接。在澆注過程中將采集到的模擬信號傳送到信號轉換模塊,信號轉換模塊再將模擬信號轉換成數字信號,并將其傳送至計算機中以數據和圖表的形式展現出來。

圖1 熱裂行為測試裝置示意圖

Fig.1 Schematics of experimental setup(a) whole setup (b) thermocouple position for detecting onset of hot cracking during casting (unit: mm)

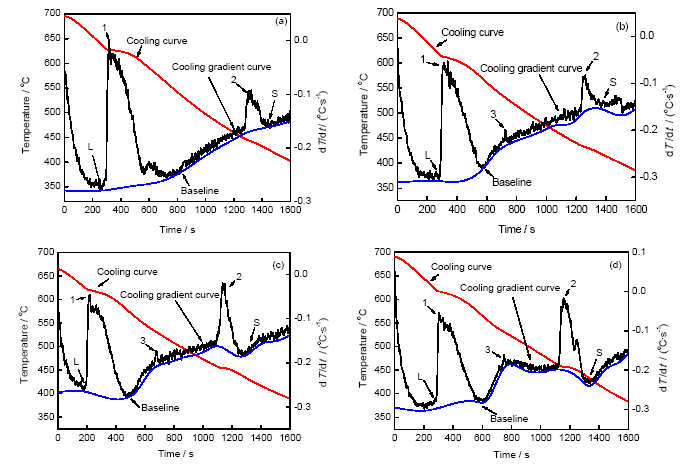

雙電偶熱分析法的實驗測試系統參見文獻[20]。其目的主要是來確定枝晶相干點,其原理是[28]:隨著溫度的下降,熔融金屬液中的固相增多,由于固相和液相的導熱系數不同,所以固相的導熱率要高于液相,當凝固達到某一點,固相枝晶在熔體中形成連續的網狀結構,中心處的熱量更容易傳到邊緣,因此中心電偶和邊緣電偶的差值會降低,所以當中心熱電偶和邊緣熱電偶溫度差值最大時說明枝晶開始搭接,對應中心電偶的溫度為枝晶相干溫度。使用Origin軟件處理采集到的數據可得如圖2的曲線。曲線中溫差ΔT=Te-Tc (其中,Te和Tc分別為邊緣熱電偶和中心熱電偶測得的溫度)[29]。枝晶相干溫度Tcoh所對應的固相分數被定義為枝晶相干固相分數fscoh。固相分數fs由Newton基線法計算獲得,其數學表達式為[30]:

式中,T為凝固溫度,t為凝固時間,cc代表冷卻曲線,b1代表基線,t1和ts分別代表凝固開始和凝固結束所對應的時間。

圖2 枝晶相干溫度Tcoh和枝晶相干點固相分數fscoh圖

Fig.2 Definition schematic diagram of dendritic coherence temperature and dendritic coherence solid fraction (Inset shows the high magnified curves. Tc—melt center temperature, Te—melt edge temperature, ΔT—melt center and edge temperature difference)

實驗通過石蠟滲透法[20]測量熱裂紋體積并判斷合金的熱裂敏感性,其優點是簡單有效而且不破壞試樣。原理是:測量試樣滲透石蠟前后質量的差值(滲透前后質量分別為M1和M2),并除以石蠟的密度(ρ=0.9 g/cm3),得出試樣的熱裂紋體積V:

將用于微觀分析的試樣打磨并拋光,用4% (體積分數)的硝酸酒精腐蝕劑進行腐蝕,腐蝕后的試樣在AXIO HAL-100型光學顯微鏡(OM)進行觀察并測量晶粒尺寸。采用S-3400N型掃描電鏡(SEM)對合金熱裂紋斷口進行觀察分析。利用D/max Ⅲ A型的X射線衍射儀(XRD)進行合金的物相分析。

鎂合金的凝固區間較寬,因此鎂合金的凝固方式主要是糊狀凝固方式[19]。Dahle等[31]研究發現,糊狀區的性能與凝固過程中的熱裂、縮松等缺陷密切相關,并且定義了在固相線和液相線之間的2個溫度,即枝晶相干溫度Tcoh和枝晶壓緊溫度Tpk。研究[4]發現,當合金溫度在液相線和Tcoh之間時只有少量離散的枝晶,此時合金主要以液態的形式存在并且能夠充分的補縮,不會產生熱裂。當合金溫度在Tcoh和Tpk之間時,可以看到初生的枝晶已經逐漸長大并且相互搭接,液相的自由流動受到限制,此時的補縮依靠液膜在枝晶間補縮。當合金溫度達到Tpk之后,枝晶骨架已經基本形成,具有一定的抗拉強度,此時不易形成裂紋,但是收縮應力一旦突破了枝晶間的抗拉強度而產生的裂紋將很難補縮[19]。

Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金的Tcoh和fscoh如表1所示。凝固開始時,即合金溫度在液相線和Tcoh之間,此時各枝晶間沒有形成連續的骨架結構,液相可以自由流動,從而進行充分補縮,合金不會產生熱裂。隨著凝固繼續,合金溫度不斷降低,當溫度到達Tcoh以下時,枝晶相互搭接并不斷長大,此時合金由整體補縮機制轉變為枝晶間的補縮機制,由凝固收縮補償理論可知,當枝晶形成連續的網狀結構時,液相流動受阻,不能很好地補縮,因此容易產生熱裂。研究[32]認為,在較高固相分數和較低溫度達到Tcoh的合金中凝固組織為枝晶臂短粗的細小等軸晶,在較低固相分數和較高溫度達到Tcoh的合金中凝固組織形成發達、細長的枝晶,且發現細小而枝晶臂短粗的枝晶更有利于枝晶間補縮的完成。從表1中可以看出,當Cu含量為0時,Tcoh和fscoh分別為619.1 ℃和0.32,此時Tcoh較高,枝晶較發達而且fscoh較低,說明可以有足夠的液相來完成補縮,但是發達的枝晶阻礙了液相的流動使其不能很好地完成補縮,因此熱裂傾向性較大。當Cu含量為1%時,Tcoh略有降低,fscoh略有提高,但此時的熱裂傾向性仍然很大。當Cu的含量達到2%和3%時,Tcoh分別下降到了599.6和598.9 ℃,fscoh分別提高到了0.51和0.57,而且Cu含量為3%時具有最低的Tcoh和最高的fscoh,說明此時的熱裂傾向性最小。因此根據Tcoh和fscoh預測合金熱裂傾向性的大小依次為:Mg-7Zn-0.6Zr>Mg-7Zn-1Cu-0.6Zr>Mg-7Zn-2Cu-0.6Zr>Mg-7Zn-3Cu-0.6Zr。

表1 Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金的枝晶相干溫度(Tcoh)和對應的固相分數(fscoh)

Table 1 Dendritic coherence temperature (Tcoh) and dendritic coherence solid fraction (fscoh) of Mg-7Zn-xCu-0.6Zr (x=0, 1, 2, 3) alloys

圖3為Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)雙電偶熱分析法中心熱電偶的熱分析曲線,圖中包括冷卻曲線、冷卻梯度曲線和Newton基線法[33]確定的基線。圖中冷卻梯度曲線是凝固溫度對凝固時間的導數曲線,即dT/dt。圖中1、2、3峰分別表示新相的形成。圖3a為Mg-7Zn-0.6Zr合金的熱分析曲線。可以看到有2個明顯的峰,說明這2處都有大量的結晶潛熱釋放,分別對應的溫度為624.7和422.3 ℃ (詳見表2)。第1個峰為α-Mg形核長大時所對應的溫度,第2個峰通過對照Mg-Zn二元相圖并結合XRD對應衍射峰(圖4)判斷為MgZn2相,其發生的共晶反應為L→α-Mg+Mg7Zn3,其中Mg7Zn3為亞穩定相。在隨后冷卻過程中,Mg7Zn3分解為Mg7Zn3→α-Mg+MgZn2[30]。圖3b為Mg-7Zn-1Cu-0.6Zr合金的熱分析曲線。發現當加入Cu元素后曲線增加一個明顯的峰(峰3),這個峰是由共晶反應L→α-Mg+MgZnCu而形成的新相,結合Mg-Cu-Zn三元相圖以及XRD的衍射峰(圖4)可以判斷這個相為MgZnCu相。這3個峰對應的溫度分別為620.1、529.5和432.6 ℃。與Mg-7Zn-0.6Zr的2個峰對應的溫度相比,α-Mg的形核長大溫度略有降低,Cu可以延緩α-Mg形核時間,可以更好地補縮,減小熱裂傾向性;而MgZn2相的形成溫度卻有所提高,這與劉長富[34]的研究結果一致。共晶溫度提高可以使枝晶盡早地完成搭接,形成可以對抗收縮應力的骨架結構,從而減小了熱裂傾向性。

圖3 Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金的熱分析曲線

Fig.3 Thermal analysis curves of Mg-7Zn-xCu-0.6Zr (x=0, 1, 2, 3) alloys (L—liquidus, S—solidus, T—solidification temperature, t—solidification time)(a) x=0 (b) x=1 (c) x=2 (d) x=3

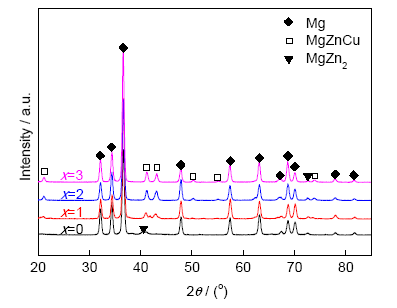

圖4 Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金的XRD譜

Fig.4 XRD spectra of Mg-7Zn-xCu-0.6Zr (x=0, 1, 2, 3) alloys

表2 Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金的各種反應的反應溫度

Table 2 Thermal analysis results for the characteristic temperatures for Mg-7Zn-xCu-0.6Zr (x=0, 1, 2, 3) alloys (℃)

圖3c和d分別是Mg-7Zn-2Cu-0.6Zr和Mg-7Zn-3Cu-0.6Zr合金的熱分析曲線。圖中都有3個峰,對應的溫度分別為619.4、531.9、453.9和616.9、532.5、457.4 ℃,說明在這些溫度時有相形成并釋放出大量的結晶潛熱。綜合對比4個圖可以發現,圖3d中的第2個峰和第3個峰較前3個更寬,說明共晶反應時間更長,生成的共晶相增多,因此可以判斷隨著Cu含量的增加生成的共晶相也隨著增多,共晶相的增多可以使枝晶搭接更連續,形成可以對抗收縮應力的骨架結構,從而降低了熱裂傾向性。表2根據圖3中每個峰對應的溫度得出Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金中析出相的反應溫度。可以發現,隨著Cu含量的增加共晶相生成溫度也提高,共晶相生成溫度升高延長了共晶反應的時間[35],從而形成強有力的骨架結構。由此可以預測合金的熱裂傾向性大小順序依次為:Mg-7Zn-0.6Zr>Mg-7Zn-1Cu-0.6Zr>Mg-7Zn-2Cu-0.6Zr>Mg-7Zn-3Cu-0.6Zr。

圖4為Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金的XRD譜。通過對比標準的PDF卡片,對不同Cu含量的Mg-7Zn-xCu-0.6Zr合金進行了標定。由圖可知,Mg-7Zn-0.6Zr合金主要由α-Mg基體和MgZn2相組成。當加入Cu元素之后XRD譜中出現了新的衍射峰,通過對比標準的PDF卡片后確定該衍射峰為MgZnCu衍射峰,同時經TEM分析證實,該衍射峰為立方MgZnCu析出相[26]。縱向對比不同Cu含量的衍射峰可以發現,隨著Cu含量的增加MgZnCu的衍射峰強度也增強,說明合金中的MgZnCu相的含量也在增加。

圖5為Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金在不同模具溫度下鑄件熱節點處的裂紋宏觀形貌。當模具溫度為200 ℃時,可以明顯的看出Mg-7Zn-0.6Zr合金和Mg-7Zn-1Cu-0.6Zr合金發生完全斷裂,Mg-7Zn-2Cu-0.6Zr合金裂紋表面的寬度較大,裂紋擴展路線較明顯,Mg-7Zn-3Cu-0.6Zr合金的裂紋表面寬度最小。可以初步判斷Mg-7Zn-3Cu-0.6Zr的熱裂傾向性最小。

圖5 200和250 ℃時Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金的熱裂裂紋形貌

Fig.5 Hot cracks of Mg-7Zn-xCu-0.6Zr (x=0,1,2,3) alloys under different initial mold temperatures(a) x=0, 200 ℃ (b) x=1, 200 ℃ (c) x=2, 200 ℃ (d) x=3, 200 ℃ (e) x=0, 250 ℃ (f) x =1, 250 ℃

為了進一步準確地評定Mg-7Zn-xCu-0.6Zr合金的熱裂傾向性,本工作通過測量合金的裂紋體積來實現。用石蠟滲透法[20]測定200 ℃下Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金裂紋體積。由于Mg-7Zn-0.6Zr和Mg-7Zn-1Cu-0.6Zr合金發生完全斷裂,裂紋體積定義為無窮。當Cu的含量達到2%時,Mg-7Zn-xCu-0.6Zr合金沒有發生完全斷裂,熱裂紋體積為47.1 mm3。當Cu含量到達3%時裂紋體積最小為23.7 mm3。實驗結果表明,隨著Cu含量的增加裂紋體積減小,熱裂趨勢逐漸減小。

以上實驗結果只能比較Mg-7Zn-2Cu-0.6Zr合金和Mg-7Zn-3Cu-0.6Zr合金熱裂傾向性的大小,而Mg-7Zn-0.6Zr合金和Mg-7Zn-1Cu-0.6Zr都發生完全斷裂,無法直觀地比較其熱裂傾向性。一些研究[35]表明,相同的澆鑄條件下提高模具溫度可以降低合金熱裂傾向性,因此采用提高模具溫度(250 ℃)進一步研究Mg-7Zn-0.6Zr和Mg-7Zn-1Cu-0.6Zr合金的熱裂傾向性。由圖5e和f可知,當模具溫度為250 ℃時,Mg-7Zn-0.6Zr合金仍然完全斷裂,但Mg-7Zn-1Cu-0.6Zr合金沒有完全斷裂,其裂紋表面較寬,裂紋擴展較明顯,由此可以判斷Mg-7Zn-1Cu-0.6Zr合金的熱裂傾向性略小于Mg-7Zn-0.6Zr合金。

圖6為模具溫度200 ℃、澆鑄溫度700 ℃時Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金的熱裂曲線。圖中虛線代表凝固溫度曲線,實線代表凝固收縮力曲線。由圖可知,在固相線附近收縮力曲線都有一處明顯下降,這個下降代表著熱裂的發生,但是與之對應裂紋萌生的溫度卻是不同的,所以可以判斷這些鑄件熱裂萌生的溫度與Cu的含量有關。

圖6 Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金的收縮力與溫度曲線

Fig.6 Contraction force and temperature as function of time in Mg-7Zn-xCu-0.6Zr alloy with x=0 (a), x=1 (b), x=2 (c) and x=3 (d) (fs—solid fraction)

圖6a為Mg-7Zn-0.6Zr合金的凝固收縮力-溫度曲線。圖中可以明顯看出有2個收縮力下降的點,第一個收縮力下降點是在440 ℃,其固相分數fs是83.3% (此處fs仍用式(1)求取);第二個收縮力下降點是在410 ℃,fs是90.1%。其中第一次收縮力下降表示熱裂開始發生,熱裂紋已經形成,但剩余的液相比較多,可以繼續完成枝晶搭接和補縮。第二次收縮力下降表明發生了二次裂紋,此時固相分數為90.1%,固相分數較高,能夠對枝晶分離區補縮的液相較少,不能完成補縮,從而形成裂紋。最后呈現的裂紋是兩次產生熱裂紋相加的結果。

圖6b是Mg-7Zn-1Cu-0.6Zr合金的收縮力曲線。可以看出,收縮力曲線上同樣有2個收縮力下降的點,對應的溫度分別是475和452 ℃,對應的固相分數分別是85.8%和91.1%。圖6c和d分別表示Mg-7Zn-2Cu-0.6Zr和Mg-7Zn-3Cu-0.6Zr合金的收縮力曲線。圖6c中,在430 ℃的時候出現力松弛,但是沒有明顯的下降趨勢,表明此時合金產生微小的裂紋,其固相分數為77.9%,存在足夠的液相可以進行補縮,經過平臺期后應力曲線繼續上升,說明此時殘余液相對枝晶分離區的補縮已經基本完成。圖6d中收縮力曲線沒有明顯的應力松弛趨勢,曲線較為平緩,裂紋較小,說明熱裂的趨勢最小。

圖7為Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金的顯微組織。圖7a是Mg-7Zn-0.6Zr合金的鑄態顯微組織,結合XRD分析可知,Mg-7Zn-0.6Zr主要由α-Mg基體和晶界共晶組織(α-Mg+MgZn2)組成,晶內含有少量凝固過程中析出的第二相顆粒[26]。圖7b、c和d分別是Mg-7Zn-1Cu-0.6Zr、Mg-7Zn-2Cu-0.6Zr和Mg-7Zn-3Cu-0.6Zr合金的鑄態顯微組織,結合XRD結果可知,Mg-Zn-xCu-Zr (x=1、2、3)合金主要由α-Mg基體和晶界共晶組織(α-Mg+MgZn2+MgZnCu)組成。顯然,隨著Cu含量的增加,晶界開始變寬變粗,當Cu含量為2%時,已經形成較粗大連續的網狀結構,表明晶界處的共晶組織含量增加。

圖7 Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金的OM像

Fig.7 OM images of Mg-7Zn-xCu-0.6Zr alloys with x=0 (a), x=1 (b), x=2 (c) and x=3 (d)

圖8為通過截距法測得的Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金的平均晶粒尺寸。可見,隨著Cu含量的增加,晶粒尺寸有減小的趨勢,這是由于相同的鑄造條件下,晶粒尺寸的大小與合金成分密切相關[26]。根據成分過冷理論,凝固過程中溶質元素易在枝晶生長的固-液界面發生富集和偏析,形成成分過冷區,從而阻礙枝晶的生長。Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金凝固過程中Cu的加入,使晶界上形成共晶組織,而且隨著Cu含量的不斷增加,共晶組織呈連續的網絡狀,可以在一定的程度上抑制α-Mg基的生長[23],從而達到細化晶粒的目的。

圖8 Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金晶粒尺寸

Fig.8 Grain sizes of Mg-7Zn-xCu-0.6Zr (x=0, 1, 2, 3) alloys

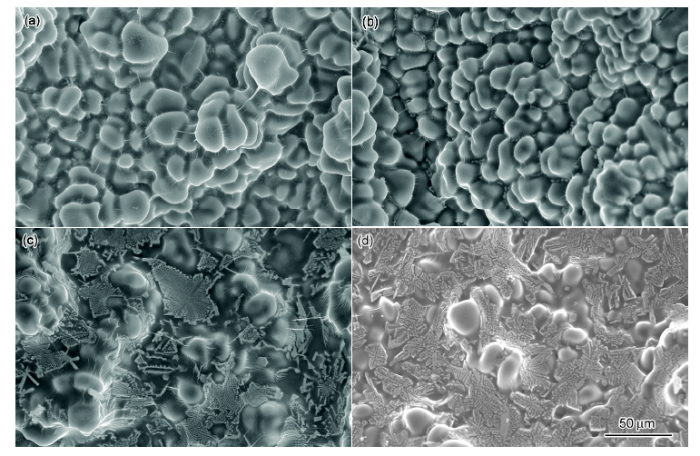

Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金的熱裂斷口形貌如圖9所示。圖9a為Mg-7Zn-0.6Zr合金的裂紋表面形貌。斷口呈平滑枝晶臂,在裂紋表面液膜較少且薄,枝晶較粗大,共晶相較少。這是由于不含有Cu元素而無法在接近固相線時形成低熔點的共晶相并偏聚于晶界形成液膜造成的,因此,熱裂傾向性較大。圖9b為Mg-7Zn-1Cu-0.6Zr合金的裂紋處斷口形貌。與圖9a相比,枝晶略微變得細小但仍然很發達,共晶相略有增多,但仍無法在近固相線時形成較多的低熔點共晶相偏聚于晶界形成連續的液膜來抵抗凝固收縮應力,枝晶發達阻礙了液相流動完成補縮,熱裂傾向性仍然很大。圖9c為Mg-7Zn-2Cu-0.6Zr合金的裂紋處斷口形貌。圖中液膜數量增多,液膜褶皺變厚增多,此時晶界處的共晶相偏聚的較多,抗凝固收縮應力的能力得到增強,而且枝晶較少,有利于凝固末期液相流動補縮,降低了合金熱裂傾向性。圖9d為Mg-7Zn-3Cu-0.6Zr合金的裂紋處斷口形貌。液膜變得更厚,共晶相明顯增多,晶粒有顯著的細化,而且褶皺也明顯增多,在凝固接近固相線時,大量的低熔點共晶相偏聚于晶界處,形成連續厚實的液膜,熱裂傾向性降低。另外,大量共晶相的產生抑制了α-Mg的枝晶生長,從而使晶粒變小,在凝固末期延長了枝晶搭接的時間,枝晶分離后產生的裂紋有足夠的時間被低熔點共晶相充分補縮,進一步降低了合金的熱裂傾向性。由液膜理論[10]可知,影響晶間裂紋的主要因素是液膜厚度及晶粒的大小,共晶相增多、晶粒細化,降低合金熱裂傾向性。在凝固后期,如果低熔點共晶相的含量能夠形成一定厚度的液膜,并且厚度足夠大時,由于液膜作用在枝晶間的結合力遠遠大于凝固收縮應力,即使枝晶在收縮應力作用下枝晶間距增大,但不足以破壞枝晶間結合力,那么該合金的熱裂傾向性較小,反之,熱裂傾向性較大[34]。由凝固收縮補償理論可知,過早形成粗大發達的枝晶不利于凝固收縮時液相的補縮,熱裂傾向性較大;而細小少量的枝晶則有利于凝固末期液相流動完成補縮。

圖9 Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)合金裂紋處斷口SEM像

Fig.9 SEM images of the hot tearing fracture surface of Mg-7Zn-xCu-0.6Zr alloy with x=0 (a), x=1 (b), x=2 (c) and x=3 (d)

(1) 隨著Cu含量的增加,Tcoh降低,fscoh增加。加入Cu后,Mg-7Zn-xCu-0.6Zr系合金的熱分析曲線出現MgZnCu峰,而且隨著Cu含量的增加,新峰的寬度變寬,共晶反應時間增長,晶粒得到細化,晶界上的共晶相增多,共晶相在凝固末期對分離的枝晶起到補縮的作用。

(2) Mg-7Zn-xCu-0.6Zr合金的熱裂傾向性大小順序依次為:Mg-7Zn-0.6Zr>Mg-7Zn-1Cu-0.6Zr>Mg-7Zn-2Cu-0.6Zr>Mg-7Zn-3Cu-0.6Zr。

(3) 通過對Mg-7Zn-xCu-0.6Zr合金裂紋斷口形貌分析發現,合金斷口有液膜、枝晶和大量的共晶相,說明Mg-7Zn-xCu-0.6Zr合金熱裂紋的形成是液膜、凝固收縮補償和晶間搭橋共同作用的結果。

1 實驗方法

1.1 熱裂實驗

1.2 雙電偶熱分析法

1.3 石蠟滲透法

1.4 微觀分析

2 實驗結果與分析

2.1 熱分析法研究枝晶相干溫度Tcoh和枝晶相干溫度對應的固相分數fscoh

Alloy

Tcoh / ℃

fscoh

Mg-7Zn-0.6Zr

619.1

0.32

Mg-7Zn-1Cu-0.6Zr

610.6

0.39

Mg-7Zn-2Cu-0.6Zr

599.6

0.51

Mg-7Zn-3Cu-0.6Zr

598.9

0.57

2.2 Mg-7Zn-xCu-0.6Zr (x=0、1、2、3)的熱分析曲線

Alloy

α-Mg

MgZnCu

MgZn2

Mg-7Zn-0.6Zr

624.7

-

422.3

Mg-7Zn-1Cu-0.6Zr

620.1

529.5

432.6

Mg-7Zn-2Cu-0.6Zr

619.4

531.9

453.9

Mg-7Zn-3Cu-0.6Zr

616.9

532.5

457.4

2.3 裂紋體積測量

2.4 熱裂曲線

2.5 縮微觀結構分析

2.6 斷口形貌觀察

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號