分享:新型Al-Mg-Si-Cu-Zn合金板材組織、織構(gòu)和性能的優(yōu)化調(diào)控

北京科技大學新金屬材料國家重點實驗室 北京 100083

摘要

通過OM、SEM、TEM觀察以及EBSD和力學性能測試等手段研究了不同熱加工工藝對Al-Mg-Si-Cu-Zn合金板材組織、織構(gòu)和成形性能,以及固溶淬火后等溫時效對其析出行為的影響規(guī)律。結(jié)果表明,2種熱加工工藝對T4P預時效態(tài)合金的強度和應變硬化指數(shù)n基本無影響,但是對平均塑性應變比

關(guān)鍵詞:

隨著汽車輕量化進程的加快,近年來車身外板用新型Al-Mg-Si-Cu系合金的研究也取得了長足進步[1~3]。不過為了更好滿足實際應用需求,該系合金板材的成形性能、烤漆硬化性能、抗腐蝕性能、彎邊性能等均有待進一步提高[1~4],尤其成形和烤漆硬化性能。大量研究[1~3,5]表明,合金成形性能主要受其組織和織構(gòu)分布情況影響,而車身外板用Al-Mg-Si系合金的制備工藝普遍按如下流程進行:熔煉鑄造→均勻化→熱軋→中間退火→冷軋→固溶處理→預時效→沖壓成形→刷漆→烤漆硬化。因此,提高合金板材成形性能的主要手段包括成分設(shè)計和后續(xù)加工工藝調(diào)控。本課題組前期研究發(fā)現(xiàn),充分利用粒子刺激再結(jié)晶形核(PSN效應)可有效調(diào)控合金的組織和織構(gòu),并據(jù)此設(shè)計了含不同濃度富Fe相的新型Al-Mg-Si-Cu系合金[5]。開發(fā)的合金不僅可充分利用工業(yè)純Al或回收Al進行熔煉鑄造,而且還可以充分利用由Fe、Mn和Si等元素構(gòu)成的富Fe相調(diào)控其組織和織構(gòu)演化,最終預時效態(tài)合金板材可兼具有接近隨機取向的細晶組織和較好的成形性能(表征沖壓成形性能的平均塑性應變比可達0.58)。由此可見,PSN效應可以很好地應用于調(diào)控合金組織和織構(gòu)演化過程。

除此之外,近年來對Al-Mg-Si-Cu系合金的時效析出行為也進行了較多研究,包括合金時效析出規(guī)律、烤漆硬化增量以及自然放置對其惡化效應調(diào)控方面的研究[6~10],但是為了使得該系鋁合金能夠更好地在汽車輕量化過程中獲得廣泛應用,其烤漆硬化增量仍有待進一步提高。考慮到Zn與淬火空位有比較高的結(jié)合能[11],如果在傳統(tǒng)的Al-Mg-Si-Cu系合金內(nèi)添加少量的Zn,淬火后其必然會與淬火空位結(jié)合在一起,進而作為Mg-Si溶質(zhì)原子團簇的形核點而加快合金的時效響應能力,最終使得合金烤漆硬化增量獲得大幅提高。前期預研確實發(fā)現(xiàn)這一設(shè)計思路非常有效[4,12~16],但是要想使其能夠真正獲得應用,其組織、織構(gòu)和性能的一體化調(diào)控和提高非常重要。鑒于文獻[5]中利用PSN效應能有效調(diào)控合金組織和織構(gòu)演化,本工作提出改變合金板材中間退火前后的冷軋變形量,一方面影響中間退火過程中沉淀相(如Mg2Si、Si和Q相等粒子)的形成和分布,另一方面,利用形成的沉淀相誘發(fā)PSN效應,最終實現(xiàn)對合金組織和織構(gòu)演化能很好調(diào)控的新思路。同時,為了更好調(diào)控這些沉淀相的析出行為,還對其固溶之后的等溫時效析出行為進行了深入研究。截止到目前為止,很少有相關(guān)報道,尤其關(guān)于新型Al-Mg-Si-Cu-Zn系合金方面的研究更少。如果基于此調(diào)控思路以及深入的析出行為表征研究,能夠開發(fā)出提高新型鋁合金綜合性能的有效熱加工和時效析出過程調(diào)控方法,其對于該新型Al-Mg-Si-Cu-Zn系合金的實際應用,以及汽車輕量化用鋁合金的整體發(fā)展均具有重要推動作用。因此,本工作除了從加工工藝調(diào)控出發(fā)提高鋁合金的成形性能之外,同時還對成形性能獲得提高后的合金板材進行了后續(xù)時效析出規(guī)律研究,以期更好掌握該系合金組織性能一體化調(diào)控方法。

實驗用合金成分為Al-0.8Mg-0.9Si-0.5Cu-0.5Zn-0.1Mn-0.2Fe-0.02Ti (質(zhì)量分數(shù),%)。所用原材料為純度99.99%的高純Al、工業(yè)純Mg、工業(yè)純Zn,以及中間合金Al-20%Si、Al-50%Cu、Al-10%Mn,晶粒細化劑Al-5%Ti-1%B (質(zhì)量分數(shù))等。將材料按一定順序放入中頻感應爐中進行熔煉,并采用DC-casting系統(tǒng)進行鑄造;將切頭、銑面后厚度為50 mm的鑄錠進行485 ℃、3 h+555 ℃、16 h的雙級均勻化處理;板材熱軋的開軋溫度為550 ℃,終軋溫度低于300 ℃,終軋厚度為6.5 mm。此后將試樣分為2組:首先將6.5 mm熱軋板材冷軋至4 mm,然后經(jīng)400 ℃、1 h中間退火后冷軋至1 mm,最終冷軋變形量為75%,最后進行555 ℃、2 min鹽浴固溶處理和80 ℃、12 h的預時效處理,記為工藝I;將6.5 mm熱軋板材首先冷軋至2 mm,然后再進行400 ℃、1 h中間退火,隨后再繼續(xù)冷軋至1 mm,最終冷軋變形量為50%,最后進行555 ℃、2 min鹽浴固溶處理和80 ℃、12 h預時效處理,記為工藝II。經(jīng)工藝I和工藝II處理后的合金試樣在室溫下放置14 d (T4P態(tài))后,對其進行不同方向的力學性能測試。此外,為了表征合金的時效析出行為,選取成形性能較好的一種工藝所制備的固溶淬火態(tài)合金直接在185 ℃進行不同時間的時效熱處理。

拉伸試樣分別沿與軋向成0°、45°、90°進行取樣,每組實驗取2組平行試樣進行測試,最終的結(jié)果取其平均值,試樣規(guī)格按照GB/T228-2002要求進行切取,拉伸實驗在MTS810電液伺服材料試驗機上進行,拉伸速率為3 mm/min。硬度測量在401MVD型維氏硬度計上進行,加載載荷為200 g,加載時間15 s,每個試樣至少測5個點,然后取其平均值。機械拋光好的金相試樣經(jīng)Kellar試劑腐蝕后,使用Axio Imager A2光學顯微鏡(OM)進行組織觀察。使用帶有能譜儀(EDS)的SUPRA 55掃描電鏡(SEM)進行物相和拉伸斷口分析。在Tecnai G2 F30 S場發(fā)射透射電鏡(TEM)下進行顯微組織觀察,樣品采用機械減薄后電解雙噴減薄(雙噴液體積比為H2NO3:CH3OH=1:2)獲得。冷軋態(tài)織構(gòu)測試在D5000型X射線衍射儀(XRD)上進行,管電壓為35 kV,管電流為28 mA,采用CuKα輻射,Ni濾波片,利用Schulz背散射法測量(111)、(200)和(220)極圖,通過級數(shù)展開法計算取向分布函數(shù)(orientation distribution function,ODF)。在帶有背散射衍射(EBSD)系統(tǒng)的LTRA55掃描電鏡(SEM)上進行織構(gòu)測定,加速電壓為20 kV,工作距離為15~20 mm,70°傾斜,數(shù)據(jù)采集由計算機完成,采用二步法計算三維ODF,結(jié)果用恒Euler角φ2 (Δφ2=5°)截面圖表示。樣品經(jīng)機械拋光加電解拋光(電解液體積比為HClO4:CH3CH2OH=5:95,電壓為20 V) 制備而成。

圖1示出了經(jīng)過2種不同熱加工工藝制備的Al-Mg-Si-Cu-Zn合金板材處于T4P態(tài)時沿不同方向拉伸的工程應力-應變曲線。從圖中可以看出,不同的熱加工工藝對T4P態(tài)合金板材各向異性影響較為顯著,其相關(guān)的力學性能如表1所示。由圖1和表1可見,采用工藝I制備的合金板材其各向異性最為顯著,沿軋向的強度和斷后伸長率均最高,而沿軋板橫向均最低;采用工藝II制備的合金板材其強度基本與工藝I制備的類似,不過其沿3個不同方向的斷后伸長率差異明顯減小,而且其對應的平均塑性應變比

圖1 工藝I和II處理后的T4P態(tài)Al-Mg-Si-Cu-Zn合金沿不同方向的工程應力-應變曲線

Fig.1 Engineering stress-strain curves of T4P treated Al-Mg-Si-Cu-Zn alloy in different directions (a) processing I (b) processing II

表1 工藝I和II處理后的Al-Mg-Si-Cu-Zn合金板材T4P態(tài)沿不同方向的力學性能

Table 1 Mechanical properties of T4P treated Al-Mg-Si-Cu-Zn alloy samples in different directions

雖然根據(jù)所測r、Δr和n的高低可初步判斷合金板材沖壓成形性能的好壞,但是其畢竟并非實測值(如杯突值或極限拉深比(LDR)等)。因此,研究人員期望盡量建立塑性應變比r與成形性能間的定量關(guān)系,以期能更準確地表征成形性能。Fukui和Kudo[17]憑經(jīng)驗發(fā)現(xiàn)沖壓成形時的制耳可通過Δr=(r0°+r90°-2r45°)/2來預測;而Lankford等[18]則建立了r和LDR間的定量關(guān)系,LDR=

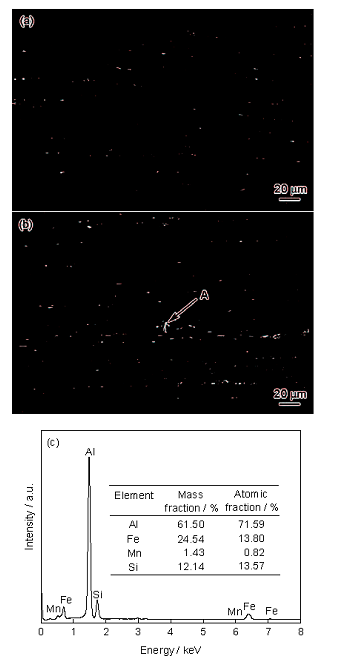

圖2示出了2種熱加工工藝下合金組織演化過程。由圖2a可以看出,6.5 mm熱軋板冷軋至4 mm然后進行400 ℃、1 h的中間退火處理后,合金發(fā)生了不完全再結(jié)晶,但晶界不夠清晰;同時合金基體內(nèi)還出現(xiàn)了大量沉淀相,這主要是由于退火過程中生成了Mg2Si和Si等粒子[20]。隨后將其冷軋至1 mm,合金基體內(nèi)以拉長的纖維狀組織為主,由于變形量和彌散粒子尺寸均較小,所以基體內(nèi)的彌散粒子尺寸基本無變化(圖2b)。最后對冷軋態(tài)合金板材進行固溶處理,合金發(fā)生完全再結(jié)晶,基體內(nèi)出現(xiàn)大量等軸晶,而且彌散粒子濃度有一定降低(圖2c),這主要是由于熱加工過程中形成的Mg2Si和Si等沉淀相發(fā)生了回溶所致,而殘留的彌散粒子主要以富Fe相為主,如Al(Fe, Mn)Si粒子。與工藝I制備的合金板材組織相比,工藝II制備的合金板材在金相尺度下基本很難觀察到兩者的差異。不過由于工藝II主要是改變了6.5 mm熱軋板的冷軋變形量以及經(jīng)中間退火后的冷軋變形量,其對中間退火過程影響顯著,所以有必要對中間退火態(tài)的組織差異作進一步的分析。圖3示出了2種加工工藝處理的中間退火態(tài)合金板材的SEM像和EDS分析。由圖可見,2種工藝處理后合金基體內(nèi)分布有一定量的白色粗大粒子,經(jīng)EDS分析發(fā)現(xiàn)其主要是Al(Fe, Mn)Si富Fe相粒子,這些彌散分布的富Fe相粒子主要在熔鑄過程中形成并在后續(xù)熱加工過程獲得破碎所致。此外,在高倍SEM下仍然未能觀察到由于中間退火前變形量不同導致退火后基體內(nèi)沉淀相分布情況的差異,由此推斷兩者差異性較小,進一步由其引起的組織和性能差異也不大,然而合金板材的成形性能卻發(fā)生了較為明顯的變化(圖1)。因此,很有必要對2種工藝制備的合金板材的織構(gòu)演化進行深入表征。

圖2 工藝I和II處理后的Al-Mg-Si-Cu-Zn合金組織演化過程的OM像

Fig.2 OM images of microstructure evolutions in Al-Mg-Si-Cu-Zn alloy prepared by processing I (a~c) and processing II (d~f) (a, d) intermediate annealing (b, e) cold rolling (c, f) solid solution

圖3 工藝I和II處理后的中間退火態(tài)Al-Mg-Si-Cu-Zn合金SEM像及EDS分析

Fig.3 SEM images (a, b) and EDS analysis of particle A in

圖4示出了2種工藝制備的1 mm冷軋板材對應織構(gòu)的ODF圖。由圖可見,2種工藝均出現(xiàn)了Cube{001}<100>織構(gòu),不過工藝II對應的織構(gòu)強度較高,其主要由中間退火后的冷軋變形量較小所致。此外,工藝I由于中間退火后的冷軋變形量較大,還存在一些軋制織構(gòu),如Cu={112}<111>、B={011}<211>和S={123}<634>,其取向密度逐漸增強,同時還存在明顯的β取向線(從Cu{112}<111>穿過S{123}<634>延伸到B{011}<211>取向);而冷軋變形量較小的工藝II則含有少量的Goss{011}<100>織構(gòu),除了存在β取向線之外還存在明顯的α取向線(從Goss{011}<100>取向開始延伸到Brass{011}<211>取向)。普遍認為α取向線的形成主要源于較低軋制變形程度,而β取向線上的典型織構(gòu)特征主要與中、高程度軋制變形有關(guān),其一般是在冷軋過程中由立方取向(冷軋之前的400 ℃、1 h的中間退火使熱軋變形帶轉(zhuǎn)變成立方取向和Goss取向)逐步轉(zhuǎn)變而來[21,22]。因此,本工作通過改變軋制變形量直接使冷軋板材織構(gòu)組分和強度發(fā)生了改變。

圖4 工藝I和II處理的冷軋態(tài)合金板材的ODF圖

Fig.4 ODF maps of cold rolled sheets with processing I (a) and processing II (b)

由以上結(jié)果可知,不同的加工工藝會使冷軋態(tài)合金所含織構(gòu)組分和強度發(fā)生改變,由于織構(gòu)演化具有遺傳效應,再加上中間退火后的冷軋變形量不同使合金板材內(nèi)應變儲能也存在較大差異,所有這些因素必然又會使所制備合金板材在固溶處理過程中的組織和織構(gòu)演化顯著不同。圖5示出了2種熱加工工藝制備合金板材經(jīng)固溶處理后的EBSD晶粒取向和尺寸分布圖。圖中不同顏色代表晶粒的不同取向,顏色越淺,偏離實際設(shè)定的理想取向越大。由圖可以看出,經(jīng)工藝I處理的合金板材晶粒相對較為細小,平均晶粒尺寸約為13 μm,而工藝II對應的合金板材平均晶粒尺寸約為18 μm。雖然工藝II處理的板材平均晶粒尺寸略大于工藝I的,但是兩者晶粒尺寸分布情況值得關(guān)注,工藝II對應的晶粒尺寸分布出現(xiàn)典型的雙晶粒尺寸分布模型(圖5d),此種組織特征由于粗細晶粒相互搭配分布,在變形時具有更好的協(xié)調(diào)變形能力,所以這也是工藝II對應板材具有較好成形性能的原因之一。

圖5 工藝I和II處理的固溶態(tài)合金板材對應的EBSD晶粒取向和尺寸分布圖

Fig.5 EBSD analysis maps of grain orientation (a, c) and grain size distributions (b, d) of solution treated alloy sheets with processing I (a, b) and processing II (c, d)

雖然OM觀察并未發(fā)現(xiàn)2種工藝處理的冷軋態(tài)顯微組織存在明顯區(qū)別(圖2),但是由于2種工藝中間退火前后的變形量存在較大差異,尤其工藝II中間退火前變形量較大,非常有利于中間退火過程中Mg2Si、Si、Q相等尺寸和密度較大的沉淀相析出,在后續(xù)小變形量冷軋過程中,這些析出的粗大粒子和最初形成的富Fe相周圍就會產(chǎn)生較高的應變儲能,在隨后固溶處理過程中必然會在這些粗大粒子周圍優(yōu)先形核(PSN效應)。而粗大粒子濃度較低的區(qū)域形核率就會較低,這樣隨著固溶時間的延長,必然會出現(xiàn)2種尺度的再結(jié)晶晶粒,即所謂的雙模型晶粒尺寸分布特征。而工藝I由于中間退火前變形量較低,應變儲能較低使得退火過程中析出的沉淀相尺寸較小,再加上中間退火后的冷軋變形量較大,使得板材整體應變儲能較高,而非工藝II僅在粗大粒子附近顯著增加應變儲能,這樣在固溶過程中必然會使得板材整體再結(jié)晶形核率較高;同時由于沉淀相尺寸細小,其對再結(jié)晶晶粒長大還會起到一定的阻礙作用,最終必然使得板材晶粒尺寸較為細小(圖5a和b)。

此外,PSN效應能否發(fā)生在很大程度上還取決于基體內(nèi)粒子的臨界尺寸dcrit,其一般受如下多方面因素影響,如下式所示[23]:

式中,γb、PD和PZ分別為比界面能、應變儲能以及細小粒子對再結(jié)晶晶粒的Zener釘扎力,FV和dp分別為小粒子體積分數(shù)和直徑,ρ、G、b分別為位錯密度、剪切模量、Burgers矢量模,α通常取0.5。由式(1)可知,在dp一定時,PZ會隨FV的增加而增加,從而使粒子臨界尺寸增加,即基體內(nèi)粒子尺寸和體積分數(shù)對再結(jié)晶織構(gòu)的演化均有重要影響[20]。因此,在設(shè)計加工工藝時必須全面考慮粒子分布以及加工變形量,才可能很好利用PSN效應來調(diào)控合金板材的再結(jié)晶過程。

不同的熱加工工藝除了會導致再結(jié)晶晶粒尺寸和形態(tài)存在較大差異之外,其織構(gòu)分布也會受到嚴重影響。圖6示出了2種熱加工工藝對應固溶態(tài)合金板材的織構(gòu)ODF圖,詳細的織構(gòu)組分及其強度如表2所示。由圖可以看出,采用工藝I制備的合金板材由于固溶之前的冷軋變形量較大,再結(jié)晶驅(qū)動力較大,鋁合金中常見的再結(jié)晶織構(gòu),如Cube{001}<100>、CubeND{001}<310>、P{001}<122>、R{124}<211>、Q{013}<231>和Goss{011}<100>等,均出現(xiàn)而且其強度和體積分數(shù)均較高,說明再結(jié)晶程度比較徹底。而固溶之前冷軋變形量較低的工藝II由于應變儲能較低,再加上PSN效應的作用,最終使得再結(jié)晶織構(gòu)相對較弱,CubeND織構(gòu)基本不存在,同時還殘留有一定量的Brass{011}<211>和S{123}<634>軋制織構(gòu)。整體而言,采用工藝II對應的固溶態(tài)合金所含織構(gòu)組分較多,但是其強度較低(表2)。由此可見,工藝II制備的合金板材具有更加優(yōu)異的成形性能除了受上文觀察到的雙模型再結(jié)晶晶粒尺寸影響之外,還在一定程度上受較多的織構(gòu)組分及其較弱的強度所影響(也可以說織構(gòu)趨向隨機分布狀態(tài))。

圖6 工藝I和II對固溶態(tài)合金板材經(jīng)固溶處理后沿軋向(φ1=0°,Φ=90°,φ2=0°)的ODF圖

Fig.6 ODF maps of solution treated alloy sheets with processing I (a) and processing II (b)

表2 不同熱加工工藝處理后固溶態(tài)合金再結(jié)晶織構(gòu)組分強度及其體積分數(shù)

Table 2 Intensities and volume fractions of textures components in the solution treated alloy sheets

除了2種工藝對應的織構(gòu)整體上的差異之外,部分織構(gòu)形成過程也存在相似之處,如Cube、Goss和R等。研究[22,24]表明,鋁合金內(nèi)形核的晶粒如果能與周圍晶粒呈40°<111>取向關(guān)系,那么其長大速率會較大。立方帶上形核的Cube取向晶粒除了具有較高的對稱性,其還與軋制織構(gòu)S{123}<634>滿足40°<111>取向關(guān)系,致使此種Cube取向晶粒普遍長大速率較大[22,25],且最容易觀察到。因此,本工作采用2種不同熱加工工藝制備的固溶態(tài)合金板材均觀察到了Cube織構(gòu)(圖6)。此外,與此類似的R、P、Q以及Goss織構(gòu)由于與主要軋制織構(gòu)S{123}<634>和C{112}<111>等存在較好的40°<111>長大取向關(guān)系,所以在固溶態(tài)合金板材中也均能觀察到,不過有所不同的是部分取向晶粒的形核一般發(fā)生在剪切帶上[22]。此外,P和R織構(gòu)的出現(xiàn)在一定程度還與PSN效應有關(guān)[22,26]。由于立方帶上形核的Cube織構(gòu)與PSN誘發(fā)的P織構(gòu)存在一定的競爭關(guān)系,只有合理調(diào)控其形成和生長速率才有可能使合金板材的織構(gòu)得到合理搭配,進而大幅度提高其成形性能。

整體而言,通過改變熱加工工藝不僅可使得冷軋態(tài)合金基體內(nèi)不同尺寸粒子分布狀態(tài)存在差異,而且也使得其周圍的應變儲能差異較大,最終兩方面因素導致合金固溶時的PSN效應、組織和織構(gòu)演化過程均不同。具體而言,雖然工藝I制備的合金所含CubeND和P織構(gòu)較多(表2),其應該有利于提高合金板材的成形性,但是由于所含織構(gòu)整體強度較大,各向異性較大,不利于合金成形性能的提高,

熱加工工藝對合金組織和織構(gòu)影響顯著,進而影響其成形性能,但是如果成形性能較好,合金板材的強度不能滿足應用要求,所開發(fā)的材料仍然不能獲得很好應用,汽車用鋁合金板材也不例外。因此,本工作針對工藝II制備的成形性能較好的固溶淬火態(tài)合金板材作進一步的人工時效,分析其時效析出規(guī)律及其對板材的強度貢獻能力。圖7示出了固溶淬火態(tài)合金板材經(jīng)185 ℃時效后的硬度變化規(guī)律以及峰時效態(tài)的工程應力-應變曲線。由圖7a可以看出,合金具有非常快的時效析出速率,經(jīng)過20 min短時熱處理后,其硬度很快由淬火態(tài)的55 HV升高到120 HV,增量達65 HV以上;隨著時效時間的進一步增加,合金硬度開始緩慢增加,約在5 h達峰值硬度132 HV。隨后隨時效時間的延長,合金硬度緩慢降低,其降低速率明顯低于傳統(tǒng)Al-Mg-Si-Cu系合金,說明該新型合金具有較好的熱穩(wěn)定性,文獻[27]報道,含Cu較高的Al-Mg-Si-Cu合金具有較快的時效析出特性,并能快速形成Q'相的前驅(qū)相L,而L相的存在對提高合金的熱穩(wěn)定性具有重要作用。由此可見,該新型合金在峰時效以及隨后的過時效過程中應該有一定比例的L相存在。選取峰時效態(tài)樣品進行拉伸性能測量,發(fā)現(xiàn)合金的綜合性能較為優(yōu)異,屈服和抗拉強度分別可達318和364 MPa,而延伸率約為13% (圖7b)。為了更好分析其斷裂行為,圖8示出了合金峰時效態(tài)拉伸斷口形貌及相應的EDS分析。由圖可見,拉伸斷口以韌窩組織為主,且其尺寸較小,為典型的韌性斷裂。此外,在拉伸斷口表面還觀察到一些粗大白色粒子(圖8b),經(jīng)EDS分析發(fā)現(xiàn)其為Al(Fe, Mn)Si相(圖8c),這些粒子由于比較均勻地分布于合金基體內(nèi),并未觀察到由此誘發(fā)的微裂紋等現(xiàn)象。

圖7 工藝II處理的固溶態(tài)合金板材再經(jīng)185 ℃時效后的硬度變化規(guī)律以及峰時效態(tài)應力-應變曲線

Fig.7 Hardness change of the solution treated alloy sheet with processing II after ageing at 185 ℃ (a) and the engineering stress-strain curve in the peak ageing condition (185 ℃, 5 h) (b)

圖8 工藝II處理的固溶態(tài)合金板材再經(jīng)185 ℃時效5 h后峰時效態(tài)拉伸斷口的SEM像和EDS分析

Fig.8 SEM images (a, b) and EDS analysis of particle A in

由于實驗合金為含Zn的新型Al-Mg-Si-Cu系合金,該類合金普遍具有優(yōu)異的烤漆硬化增量[4,14,28],而且本工作還發(fā)現(xiàn)該新型鋁合金除了具有優(yōu)異的時效硬化速率之外,還具有相對比較好的高溫時效熱穩(wěn)定性,即在高溫時效時能維持較長時間的高強度特性(圖7a)。為了清楚掌握該合金峰時效態(tài)高強度和高溫時效熱穩(wěn)定特性,對峰時效和過時效態(tài)合金分別進行了HRTEM組織結(jié)構(gòu)表征(圖9)。由圖可以看出,峰時效態(tài)出現(xiàn)大量的針狀和點狀沉淀相(圖9a),HRTEM分析發(fā)現(xiàn)其主要為β″相,不過其與基體間的取向存在較大差異,圖9c中右上角平躺式β″與基體間的取向關(guān)系為:[

圖9 經(jīng)工藝II處理的固溶態(tài)合金板材再經(jīng)185 ℃時效不同時間后的HRTEM像

Fig.9 Low (a, b) and high (c, d) magnified HRTEM images of microstructure in solution treated alloy sheet with processing II after ageing at 185 ℃ for 5 h (a, c) and 30 h (b, d) (Insets show the corresponding SAED patterns)

(1) 不同熱加工工藝對T4P預時效態(tài)Al-Mg-Si-Cu-Zn合金的強度和應變硬化指數(shù)n基本無影響,但是對

(2) 不同熱加工工藝對Al-Mg-Si-Cu-Zn合金熱加工過程組織演化影響不大,不過最終固溶淬火態(tài)組織出現(xiàn)差異,成形性能較好的合金板材平均晶粒尺寸略大(約18 μm),且呈雙模型晶粒尺寸分布特征;而合金的織構(gòu)演化明顯受熱加工工藝影響,2種工藝下的冷軋態(tài)和固溶淬火態(tài)織構(gòu)組分和強度均明顯不同,成形性能較好的合金板材冷軋態(tài)同時含有Goss{011}<100>、β和α取向線織構(gòu),而固溶淬火態(tài)雖然織構(gòu)組分較多,但是整體強度卻較低。

(3) 成形性能較好的Al-Mg-Si-Cu-Zn合金在后續(xù)人工時效過程中具有優(yōu)異的快速時效響應特性,經(jīng)185 ℃、20 min短時時效后,其硬度由淬火態(tài)的55 HV快速升高到120 HV以上,增量可達65 HV;進一步時效到5 h出現(xiàn)峰值硬度(132 HV),繼續(xù)延長時間,合金硬度緩慢降低;此外,峰值狀態(tài)對應的屈服強度、抗拉強度和延伸率分別達318 MPa、364 MPa、13%,拉伸斷口為典型的塑性斷裂。

(4) Al-Mg-Si-Cu-Zn合金雖然含有元素Zn,但是并未出現(xiàn)Mg-Zn析出相,峰時效和過時效態(tài)分別以β″、β′和Q′相為主,其與基體均滿足一定的取向關(guān)系,同時峰時效后β"主要沿b軸方向生長最后轉(zhuǎn)化為β′和Q′相,合金具有較好的時效穩(wěn)定性。

1 實驗方法

2 實驗結(jié)果與分析討論

2.1 熱加工工藝對T4P態(tài)試樣力學性能的影響

Processing

Direction / (o)

r

Δr

n

A / %

Rp / MPa

Rm / MPa

I

0

0.638

0.585

0.020

0.306

0.308

30.48

134.4

276.5

45

0.575

0.307

28.54

133.9

273.1

90

0.551

0.311

26.64

132.7

270.0

II

0

0.726

0.654

-0.031

0.304

0.309

30.28

133.5

277.7

45

0.670

0.311

27.42

131.5

272.9

90

0.551

0.312

30.15

130.4

270.3

2.2 不同熱加工工藝對組織演化的影響

2.3 不同熱加工工藝對織構(gòu)演化的影響

Component

Processing I

Processing II

Intensity

Volume fraction

Intensity

Volume fraction

CubeND{001}<310>

5.62

16.80%

-

-

Cube{001}<100>

1.94

6.60%

4.23

5.10%

Goss{011}<100>

1.80

2.63%

1.04

1.15%

P{011}<122>

1.06

4.71%

0.75

2.94%

Q{013}<231>

1.46

13.40%

1.15

12.20%

R{124}<211>

1.14

9.22%

1.12

11.50%

H{100}<011>

1.56

3.72%

1.11

2.91%

Brass{011}<211>

-

-

1.03

4.03%

S{123}<634>

-

-

1.54

9.85%

2.4 后續(xù)時效對性能和組織的影響

3 結(jié)論

來源--金屬學報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號