分享:不同Ce含量Fe-6.5%Si合金的組織、有序結構和中溫拉伸塑性

摘要

研究了Ce含量對鑄造態Fe-6.5%Si (質量分數)合金顯微組織、有序結構和中溫拉伸性能的影響,分析了Ce微合金化改善合金塑性的機理。結果表明,Ce含量在150×10-6以下時,合金鑄造組織無明顯變化;Ce含量在210×10-6以上時,鑄造組織明顯細化。Ce的添加可大幅度降低合金的有序程度,顯著改善中溫拉伸塑性;當Ce含量為62×10-6、150×10-6和210×10-6時,400 ℃拉伸試樣的平均斷后伸長率由無Ce試樣的7.4%分別升高至10.1%、19.3%和23.0%;而Ce含量增加至260×10-6和790×10-6時,Ce在晶界明顯富集導致試樣拉伸斷口呈現沿晶脆斷特征,平均斷后伸長率下降至15.5%和14.2%。有效改善Fe-6.5%Si合金塑性的合適Ce含量范圍為(150~210)×10-6。

關鍵詞:

Fe-6.5%Si (質量分數)高Si電工鋼具有磁滯伸縮系數接近于零、鐵損低、磁導率高等優異的軟磁性能,是高頻電器、節能變壓器、電動汽車等的關鍵軟磁材料,具有廣泛的應用前景[1]。但該合金的塑性極差(室溫塑性接近于0),采用傳統的鑄造-軋制工藝難以制備滿足使用要求的冷軋薄帶[1,2]。

根據Fe-Si二元合金相圖[3],Fe-6.5%Si合金中存在金屬間化合物B2 (FeSi)和D03 (Fe3Si)有序結構相。與A2無序結構相比,B2與D03有序相的Burgers矢量長,超位錯滑移困難。有序結構的大量存在使Fe-6.5%Si合金難以發生變形且易發生脆性斷裂[4],是合金脆性的主要原因[5]。因此,如何降低Fe-6.5%Si合金的有序度成為減小合金脆性的重要研究方向。目前,通過淬火熱處理抑制無序→有序轉變[6~8],或者通過大溫變形破壞有序結構的完整性[2,9~11],是降低合金有序度、改善合金塑性的主要方法,相關研究結果提出了熱軋-淬火熱處理-溫軋-冷軋[5,7]或定向凝固-淬火-溫軋-冷軋[11]等合金帶材制備思路,對于Fe-6.5%Si合金薄帶鑄造-軋制工藝開發具有重要的促進作用。然而,基于上述方法提出的軋制工藝,仍存在制備流程長、成材率較低、工藝條件苛刻等問題。

研究表明,微合金化也可以有效減小Fe-6.5%Si合金的脆性。微量B、Cr、Nb、Mn等元素的添加[12~15],能夠有效細化晶粒從而提高合金塑性;B還能夠增加有序相的疇界密度,從而降低合金的有序度[16]。Li等[17,18]和本文作者等[19]分別從組織細化和有序結構變化2個方面研究了稀土元素(Y、La、Ce)摻雜對Fe-6.5%Si合金組織和性能的影響,發現摻雜具有顯著的韌化增塑效果。

在前期研究[19]的基礎上,本工作重點研究Ce含量對Fe-6.5%Si合金的顯微組織、有序度及拉伸塑性的影響規律,分析Ce微合金化改善合金塑性的機理,為Ce成分的合理設計提供實驗依據。

采用ZG-0.01型中頻真空感應熔煉爐制備5 kg級Fe-6.5%Si合金鑄錠,鑄錠的化學成分分析結果如表1所示,其中采用電感耦合等離子體質譜(ICP-MS)測量Ce含量,采用重量法測量Si含量,采用高頻燃燒紅外吸收法測量C、S含量,采用光度法測量P含量,采用惰氣脈沖紅外熱導法測量O含量,各鑄錠Ce的質量分數分別為0、62×10-6、150×10-6、210×10-6、260×10-6和790×10-6。化學成分分析、顯微組織結構分析及力學性能測試等所用試樣均在鑄錠相同高度和半徑處取樣。

表1 Fe-6.5%Si合金化學成分

Table 1 Chemical compositions of the Fe-6.5% Si alloy ingots with different Ce contents (mass fraction / %)

試樣經研磨拋光后采用15%(NH4)2S2O8水溶液浸蝕約1 min,在LV150光學顯微鏡(OM)下進行顯微組織觀察,并采用JXA8230電子探針進行析出相的電子探針微區分析(EPMA),加速電壓20.0 kV。

采用SmartLab X射線衍射儀(XRD,Cu靶)進行有序結構分析,試樣表面積為15 mm×20 mm,掃描速率20º/min。在STA449F3同步熱分析儀上分析合金的有序-無序轉變行為,升溫速率10 ℃/min,各Ce含量的合金分別采用3個試樣在相同條件下進行測量,在B2相向A2相轉變過程的差示掃描量熱儀(DSC)測定曲線上,將曲線斜率突變的位置定義為起始點與結束點,并將該2點以直線相連,計算該直線與曲線圍成的峰面積,定義無Ce試樣的平均吸熱峰面積為1.0,以確定不同Ce含量試樣在該相變過程中吸熱量的變化趨勢。

將試樣打磨至厚約50 μm后,采用5%HClO4+95%C2H6O (體積分數)混合溶液,在-30 ℃和50 V電壓條件下進行電解雙噴減薄,然后采用JEM 2010F透射電子顯微鏡(TEM)進行有序結構的選區電子衍射(SAED),加速電壓200 kV。

由于合金的室溫斷后伸長率幾乎為0,添加Ce元素對試樣的室溫塑性影響較小,本工作采用中溫拉伸實驗來評價Ce含量對合金塑性的改善效果。中溫拉伸性能測試在DDL-50電子高溫萬能試驗機上進行,實驗溫度400 ℃,拉伸應變速率0.05 min-1,工作段直徑3 mm,初始標距10 mm,各試樣的拉伸實驗均在相同條件下進行3次。采用JSM 7001F掃描電子顯微鏡(SEM)觀察拉伸后的斷口形貌。

不同Ce含量Fe-6.5%Si合金鑄錠的金相顯微組織如圖1所示。Ce-0、Ce-62和Ce-150試樣的顯微組織無明顯區別(圖1a~c),平均晶粒尺寸約為850 μm;Ce-210、Ce-260試樣的顯微組織明顯細化(圖1d和e),平均晶粒尺寸減小至450 μm左右;Ce-790試樣的顯微組織進一步細化(圖1f),平均晶粒尺寸約為200 μm。

圖1 Fe-6.5%Si合金試樣的顯微組織OM像

Fig.1 OM images of the Fe-6.5%Si alloy samples of Ce-0 (a), Ce-62 (b), Ce-150 (c), Ce-210 (d), Ce-260 (e) and Ce-790 (f)

根據稀土化合物的標準形成自由能,稀土元素依次優先形成稀土氧化物、稀土氧硫化物、稀土硫化物與其它化合物,且均具備較高的熔點(約2000~3000 ℃)[20]。研究[17,18,21]表明,稀土元素憑借與O、S等元素較強的親和力形成相應夾雜物,在鋼中起到增加凝固形核位置的作用,從而細化組織。

由表1可知,合金中O、P、C等元素含量與Ce含量無明顯關系,且O含量極低,均為(4~8)×10-6,表明真空熔煉的低氧環境與冶煉原料中較低的O含量,使Ce與O結合形成稀土氧化物、稀土氧硫化物的可能性較小。

Ce-0、Ce-62和Ce-150試樣中S含量無明顯變化,分別為57×10-6、56×10-6和49×10-6,而Ce-210、Ce-260和Ce-790試樣中S含量分別降低至14×10-6、14×10-6和9×10-6,其原因是當Ce含量達到210×10-6及以上時,合金熔體中S與Ce結合形成稀土硫化物被排出,降低了S的含量。

為了分析Ce含量對Fe-6.5%Si合金組織的影響機理,對Ce-210和Ce-790試樣進行EPMA分析,結果如圖2和3所示。可以看出,Ce-210試樣中晶界附近存在Ce富集現象,形成直徑約3 μm的顆粒狀富Ce相;Ce-790試樣中Ce在晶界富集程度增加,不僅存在顆粒狀的富Ce相,而且出現較多的、沿晶界分布的條狀富Ce相,長度約20 μm。

圖2 Ce-210試樣SEM像及晶界附近元素EPMA面掃圖

Fig.2 SEM image (a) and EPMA maps of Ce (b), S (c), O (d) and C (e) elements in Ce-210 sample nearby the grain boundary (Ce-rich phases are marked by arrows)

圖3 Ce-790試樣的SEM像和元素EPMA面掃圖

Fig.3 SEM image (a) and EPMA maps of Ce (b) and S (c) elements in Ce-790 sample (Ce-rich phases are marked by arrows)

相關研究[22~24]表明,稀土元素作為表面活性元素,容易聚集在界面附近,阻礙晶界、相界等的遷移,使得合金的顯微組織細化;且由于Ce的原子半徑較大,在鋼中固溶度較低(約100×10-6)[20,22]。因此,當Ce含量增加到210×10-6之后,Ce在晶界產生富集,阻礙了晶界的遷移,從而抑制了晶粒的長大。

綜上所述,當Ce含量為150×10-6及以下時,Ce主要以固溶形式存在于合金基體中,對晶粒細化無明顯作用;當Ce含量達到210×10-6及以上時,由于大幅度超過了Ce的飽和固溶量,一部分Ce與S結合形成稀土硫化物從合金熔體中脫離,使S含量顯著降低;另一部分Ce則富集在晶界上,起到抑制晶粒長大的作用,使顯微組織顯著細化。

根據Fe-Si二元合金相圖[3]和文獻[25,26],可知Fe-6.5%Si合金從高溫A2相冷卻到室溫的過程中,依次形成B2有序相和B2+D03有序相。

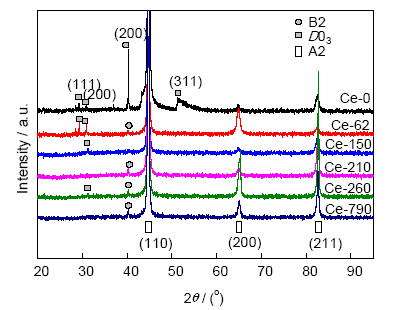

不同Ce含量Fe-6.5%Si合金試樣的XRD譜如圖4所示。根據PDF卡片#65-1835(FeSi)和#65-0146(Fe3Si),Ce-0試樣的XRD譜存在明顯的B2和D03有序相特征峰。在含Ce試樣的XRD譜中,隨著Ce含量的升高,有序相B2及D03衍射峰強度整體上呈降低趨勢,說明合金中B2和D03有序相含量減少。

圖4 不同Ce含量Fe-6.5%Si合金的XRD譜

Fig.4 XRD spectra of the Fe-6.5%Si alloy with different Ce contents

圖5a給出了不同Ce含量Fe-6.5%Si合金試樣的DSC曲線。可見無Ce試樣曲線從420 ℃左右開始產生一個D03相向B2相轉變的小放熱峰,而含Ce的試樣該放熱峰特征較不顯著,表明含Ce試樣中D03相含量較低,因而在相應轉變溫度處放熱較少。

圖5 不同Ce含量Fe-6.5%Si合金試樣的DSC曲線及B2相向A2相轉變峰的平均相對面積

Fig.5 DSC curves of the Fe-6.5%Si alloy with various Ce contents (a) and average relative peak area of B2 to A2 transformation, taking the average area of Ce undoped samples as 1.0 (b)

在大約620~790 ℃范圍內,各曲線均存在一個明顯的B2相向A2相轉變的吸熱峰,計算各個吸熱峰面積,并計算其與無Ce添加試樣的對應平均峰面積的比值,結果如圖5b所示。Ce-0、Ce-62、Ce-150、Ce-210、Ce-260和Ce-790試樣的平均吸熱峰面積比分別為1.0、0.99、0.75、0.76、0.82和0.85,即Ce含量在(0~62)×10-6范圍內,B2相向A2相轉變所吸收的熱量變化不顯著;Ce含量在(150~210)×10-6范圍時,該相變吸熱量達到最低,表明B2相含量的顯著下降;當Ce含量增加至260×10-6及790×10-6時,該相變吸熱量略有升高而后基本保持不變,表明B2相含量略有升高后變化較小;上述規律與XRD結果基本一致。

對Ce-0、Ce-62、Ce-150和Ce-210試樣進行<001>晶帶軸的TEM選區電子衍射,獲得{100}晶面族衍射斑對應的暗場像,如圖6所示。{100}晶面族的衍射斑點是有序相B2和D03的超點陣衍射斑點,在其對應的暗場像內可觀察到B2相和D03相的明亮有序疇塊及其之間的反相疇界(APB)。從圖6a和b可以看出,Ce-0和Ce-62試樣的有序疇明亮、粗大,在約100 μm2面積內大范圍連續存在,直徑均約1 μm,結合XRD與DSC結果,表明試樣的有序相含量較高。

圖6 不同Ce含量試樣<001>晶帶軸電子衍射譜和{100}衍射斑點的暗場像

Fig.6 {100} superlattice spot dark field TEM images and SAED patterns (insets) of <001> zone axis of samples Ce-0 (a), Ce-62 (b), Ce-150 (c) and Ce-210 (d) (APB—antiphase boundary)

從圖6c中可見,Ce-150試樣的{100}暗場像中既有微米級的A2無序相區域,也有與圖6a和b類似的直徑約1 μm的有序疇連續存在的區域。Ce-210試樣的{100}暗場像如圖6d所示,既有在A2無序相區域中形成的直徑約10~100 nm的細小有序疇,也存在直徑約1 μm的有序疇連續的區域。

結合XRD與DSC分析結果可知,含Ce含量達到150×10-6和210×10-6后,試樣有序相含量的減少以局部有序結構含量降低的形式體現,且具有一定的隨機性。

研究[27,28]表明,稀土元素的添加對于金屬間化合物的形成有影響,稀土元素憑借其較低的電負性,能夠向金屬間化合物的組成元素轉移電子,并與其形成有序化結合的傾向,削弱了相應金屬間化合物組成元素間的結合能力,抑制了相應金屬間化合物的形成。

Fe、Si的電負性分別為1.83和1.90,Ce的電負性為1.12,即Si-Fe之間電負性差為0.07,而Ce-Fe、Ce-Si之間的電負性差則分別為0.71與0.78,是Si-Fe間電負性差的近10倍。較大的電負性差使得合金中Fe、Si原子更易從Ce原子吸引電子,即Fe、Si原子與Ce原子之間存在較強的親和力,且由于Ce原子半徑較大,在合金中固溶度較低,在Fe-Ce、Si-Ce二元相圖上[3],顯示出在低Ce含量下形成Fe17Ce2、Ce5Si3金屬間化合物的傾向。

Fe-6.5%Si合金A2無序固溶體中的Fe、Si原子重新排列形成有序金屬間化合物(B2相:FeSi,D03相:Fe3Si)的過程,即合金的無序→有序轉變(A2到B2轉變、B2到D03轉變),屬于二級相變[29],因此,低電負性元素Ce的添加,可能使合金中元素之間的結合作用存在相互競爭的關系,Ce與Fe、Si間的親和能力較強,削弱了合金中Fe-Si間結合能力,阻礙了Fe-6.5%Si合金的無序→有序轉變過程,抑制了有序結構的形成,如圖7所示。

圖7 無Ce與含Ce Fe-6.5%Si合金試樣的有序結構形成特征示意圖

Fig.7 Schematic of ordered structure formation characteristics in the Fe-6.5%Si alloy with Ce undoped and doped

由以上討論可知,Ce在Fe-6.5%Si合金中的飽和固溶上限約為(150~210)×10-6。在Ce含量小于(150~210)×10-6范圍內,隨著Ce固溶含量的升高,Ce對有序結構形成的抑制能力增強,有序結構含量降低,且由于Ce的固溶含量較低,難以大范圍均勻固溶,有序結構的減少效果以局域的、不均勻的形式呈現(圖7)。Ce含量為260×10-6及790×10-6時,高于飽和固溶度部分的Ce與S形成化合物,或在晶界富集,對有序結構的減少無明顯影響。

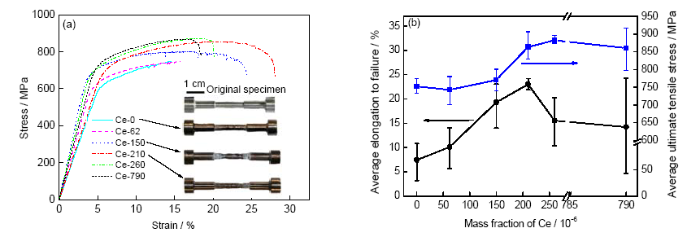

圖8所示為不同Ce含量試樣在400 ℃的拉伸實驗結果。由圖可知,Ce-0與Ce-62試樣的拉伸曲線只包括彈性變形和加工硬化2個階段,而其余4種試樣的拉伸曲線均包含彈性變形、加工硬化和頸縮3個階段。

圖8 不同Ce含量Fe-6.5%Si合金試樣的400 ℃拉伸實驗結果

Fig.8 Engineering stress-strain curves (a) and average plastic elongation to failure and average ultimate tensile stress curves (b) of the Fe-6.5%Si alloy tested at 400 ℃ (Inset in

Ce-0、Ce-62和Ce-150試樣的平均斷后伸長率隨Ce含量升高而顯著升高,分別為7.4%、10.1%和19.3%,而平均抗拉強度無顯著變化,分別為752.3、743.0和770.7 MPa。Ce-210、Ce-260和Ce-790試樣的平均斷后伸長率隨Ce含量的增加而明顯下降,分別為23.0%、15.5%和14.2%,平均抗拉強度無顯著變化,分別為863.6、882.3和860.6 MPa,但均高于Ce-0試樣約100 MPa。

圖9所示為不同Ce含量Fe-6.5%Si合金試樣400 ℃拉伸實驗后的斷口形貌。Ce-0試樣斷口呈沿晶脆斷模式,Ce-62試樣斷口呈沿晶脆斷-穿晶解理斷裂混合模式,Ce-150試樣斷口呈完全韌斷模式,即Ce含量從0增加到150×10-6時,合金斷裂模式由脆斷向韌斷轉變。Ce-210試樣斷口呈沿晶-穿晶韌斷混合模式,Ce-260與Ce-790試樣斷口呈沿晶脆斷模式,即當Ce含量從210×10-6增加到790×10-6時,試樣斷裂模式由韌斷向沿晶脆斷轉變。

圖9 400 ℃時Fe-6.5%Si合金拉伸試樣斷口形貌

Fig.9 Fracture morphologies of the Fe-6.5%Si alloy at 400 ℃ (Insets in Figs.9b~d are the local magnifications)(a) Ce-0 (b) Ce-62 (c) Ce-150 (d) Ce-210 (e) Ce-260 (f) Ce-790

研究[6,7,9,30]表明,有序度降低能夠顯著提升Fe-6.5%Si合金塑性。上述結果表明,Ce的添加顯著降低了合金中的有序相含量,進而提高了合金的400 ℃拉伸塑性。但當合金中Ce含量超過210×10-6時,由于Ce的固溶含量明顯超過了飽和固溶度,如圖2和3所示,晶界上出現Ce的富集,惡化了晶界結合強度,使拉伸試樣斷口形貌呈現沿晶脆斷的特征,其塑性與Ce-150與Ce-210試樣相比明顯下降。此外,由圖1和8可知,與Ce-150試樣相比,Ce-210試樣400 ℃拉伸斷后伸長率提高了3.7%,這主要與該試樣的晶粒明顯細化有較大關系。

稀土元素[17,23,24]及其它元素的微合金化[12~15]具有使合金組織均勻細化的作用,是其改善合金塑性的常見機制。但本工作的結果表明,當Ce含量高于210×10-6時,Ce在晶界產生明顯富集,雖然顯著細化了Fe-6.5%Si合金的組織,但也對合金的塑性帶來不利影響,限制了組織均勻細化的增塑作用。

隨著Ce含量的變化,試樣的晶粒尺寸、有序結構含量和晶界處Ce富集程度發生了相應變化,其中,Ce在晶界富集程度的變化又是試樣晶粒尺寸和晶界結合強度變化的主要原因。圖10給出了試樣微結構特征(晶粒細化程度、有序度和Ce在晶界富集程度)和中溫拉伸塑性隨Ce含量的變化情況。添加(150~210)×10-6的Ce對于改善Fe-6.5%Si合金的塑性效果較好,其主要原因是Ce抑制了有序金屬間化合物的形成,顯著降低了合金有序度,同時,Ce在晶界的富集很少,且當Ce達到210×10-6左右時,晶粒細化效果顯著,有利于進一步提升塑性。

圖10 Fe-6.5%Si合金的微結構特征與中溫拉伸塑性隨Ce含量的變化示意圖

Fig.10 Schematic of microscopic characteristics and warm tensile ductility in the Fe-6.5%Si alloy with different Ce contents

(1) Ce含量為150×10-6以下時,Fe-6.5%Si合金鑄造組織無明顯變化;Ce含量為210×10-6以上時,發生Ce元素在晶界富集現象,鑄造組織明顯細化。

(2) Ce的添加可大幅減少合金中的有序結構相含量,顯著增加合金的塑性。Ce-62、Ce-150和Ce-210拉伸試樣400 ℃的平均斷后伸長率由Ce-0試樣的7.4%分別升高至10.1%、19.3%和23.0%。但Ce-260和Ce-790試樣由于Ce在晶界較多的富集,使得試樣拉伸時呈現沿晶脆斷特征,平均斷后伸長率分別降低至15.5%和14.2%。

(3) 可有效改善Fe-6.5%Si合金塑性的Ce元素的合適含量為(150~210)×10-6。

1 實驗方法

Sample

Ce

Si

S

P

O

C

Fe

Ce-0

0

6.56

0.0057

0.0071

0.0005

0.023

Bal.

Ce-62

0.0062

6.62

0.0056

0.0063

0.0008

0.021

Bal.

Ce-150

0.0150

6.40

0.0049

0.0084

0.0004

0.026

Bal.

Ce-210

0.0210

6.52

0.0014

0.0068

0.0007

0.021

Bal.

Ce-260

0.0260

6.54

0.0014

0.0064

0.0006

0.020

Bal.

Ce-790

0.0790

6.57

0.0009

0.0072

0.0006

0.017

Bal.

2 實驗結果與討論

2.1 Ce含量對Fe-6.5%Si合金鑄錠顯微組織的影響

2.2 Ce含量對Fe-6.5%Si合金有序結構的影響

2.3 Ce含量對試樣400 ℃拉伸性能的影響

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號