分享:累積疊軋TC4鈦合金的組織演化與力學性能

東北大學軋制技術及連軋自動化國家重點實驗室 沈陽 110819

摘要

采用累積疊軋技術制備具有超細晶組織的TC4鈦合金,考察了疊軋工藝對界面結合和微觀組織的影響規律以及該過程中α ?β兩相鈦合金的變形機制,分析了疊軋工藝對TC4合金力學性能的影響。結果表明,TC4合金累積疊軋過程中需要足夠的加熱溫度(近于720 ℃)、防氧化處理以及多層數大下壓量的軋制工藝,才能獲得良好的界面結合,但是界面處存在O含量較高的硬化層。隨著疊軋溫度和疊軋層數的增加,TC4板材的結合界面逐漸消失并具有較高的結合強度。累積疊軋過程是協同變形和剪切變形綜合作用的結果,即變形初期晶界β相由長條狀轉變為短片狀且晶界發生滑移,而在變形程度較高時組織中有大量的剪切帶,此過程存在大量局部變形以適應大塑性變形過程。變形組織中存在局部等軸組織(約300 nm)和拉長的變形結構(約400 nm),其中等軸組織是由于變形溫度、局部剪切變形和局部過熱作用而發生再結晶形成的。疊軋板材在厚度方向存在組織性能不均勻現象,在結合界面處硬度較高,隨著疊軋層數的增加硬度逐漸趨于一致。同時隨著疊軋層數的增加,TC4合金的抗拉強度逐漸增加,在疊軋16層后抗拉強度達到1325 MPa,塑性降低為5.4%。在疊軋層數較少時,斷裂過程表現為韌性斷裂,隨著疊軋層數的增加,斷口形貌逐漸轉變為韌窩斷口和準解理斷口的綜合形貌。

關鍵詞:

大塑性變形(severe plastic deformation,SPD)在保持金屬材料尺寸的同時可以獲得較高的等效應變,進而獲得超細晶甚至納米晶組織[1~4]。其中,累積疊軋(acculative roll bonding,ARB)是一種具有連續生產薄板類超細晶組織的方法,所制備金屬材料的晶粒尺寸能夠達到納米級(100~500 nm),并在Mg、Al、Cu及其復合材料中得到應用[5~10]。具有超細晶組織的鈦合金可以顯著提高其使用性能和低溫超塑性性能,對航空航天系統用復雜異構件的制備具有重要作用[11~13]。但是,鈦合金具有變形抗力高、抗氧化性能差以及彈性模量低等特點,在ARB過程中容易發生變形量不足導致界面結合強度低,同時高溫軋制下需要綜合考慮晶粒細化效果以及界面結合情況,并容易因界面氧化產生夾雜、孔洞缺陷以及結合不足等問題[14~16]。尤其對于中等強度的鈦合金(如TC4合金),疊軋溫度下的界面易氧化和較高的變形抗力對界面結合極其不利,其影響規律尚不清楚。經ARB處理后的鈦合金,其界面結合依賴于變形溫度、變形速率、下壓量和疊軋層數等工藝參數,同時需要綜合考慮界面處理和防氧化技術。目前鈦合金的大塑性變形通常采用多向鍛造、等通道擠壓等方法,并集中于對低強度鈦合金在常溫下進行塑性變形[17~20]。Zherebtsov等[18]和Pachla等[19]分別通過多向鍛造和扭轉擠壓的方法對TC4合金和純Ti進行大塑性變形,獲得了納米晶組織。在Terada等[20]室溫疊軋的基礎上,Milner等[21]采用加熱后的疊軋工藝制備了具有細晶組織的純Ti,提高了界面強度并具有良好的晶粒細化效果,使其更適合于工業化生產。因此,考察TC4合金的ARB處理工藝及其對結合界面的影響有利于實現高質量鈦合金板材的開發。

對于具有hcp結構的鈦合金材料,塑性變形過程中僅有少量的滑移系協調變形,其組織演化不同于立方結構的金屬材料[22,23]。經ARB處理后的組織演化表現為晶粒分解,該過程中晶界的形成主要是通過位錯界面以及大量幾何必需界面的形成[24]。Terada等[20,25]在純Ti的ARB組織中發現存在等軸晶和層片組織,其中大量的剪切帶和局部過熱是引起上述變形組織的主要原因。而對于具有α /β兩相組織的鈦合金,會發生晶粒間變形差異以及剪切變形的共同作用,進而表現為復雜的微觀組織以及軟化機制。因此,研究兩相鈦合金ARB處理下的組織演化和變形過程有利于對組織性能的精確控制。

本工作研究了TC4合金(Ti-6Al-4V,質量分數,%) ARB過程中的界面結合和組織演化,考察界面處理、軋制溫度和軋制道數對疊軋結合界面的影響,分析界面處的微觀組織和溶質元素分布規律,研究TC4合金大塑性變形下的組織演化和晶粒細化機制,同時考察了累積疊軋TC4合金的硬度和拉伸性能,分析疊軋工藝對TC4合金組織均勻性和斷裂過程的影響。

TC4合金板材(Ti-6Al-4V)由真空自耗電弧爐3次重熔,其相變點為964 ℃,鑄錠經β相區開坯鍛造后,在α+β相區低溫區軋制出具有等軸組織板材,進行均勻化退火處理,用線切割的方法得到疊軋用板材。

采用液壓傳動的?450型熱軋機進行累積疊軋實驗,選取100 mm×80 mm×2 mm的TC4合金板材,原始試樣經過表面打磨處理、酒精清洗和表面防氧化處理后,在不同軋制溫度(500~950 ℃)和軋制速率下(0.3~1 m/s)進行疊軋實驗,保證首道次的下壓量為50%,考察疊軋結合界面隨軋制溫度和疊軋層數的變化規律,及疊軋工藝參數對微觀組織以及力學性能的影響規律。將制備的試樣進行篩選,然后線切割和鑲嵌后用砂紙打磨后拋光腐蝕,腐蝕劑為HNO3∶HF∶H2O=1∶1∶18 (體積比)。利用GX-71金相顯微鏡(OM)以及Quantan-200型掃描電鏡(SEM)及其自帶的能譜儀(EDS)進行微觀組織觀察和成分分析。利用FM-700顯微硬度計進行硬度分析,利用AG-X plus電子萬能試驗機測試其拉伸性能。

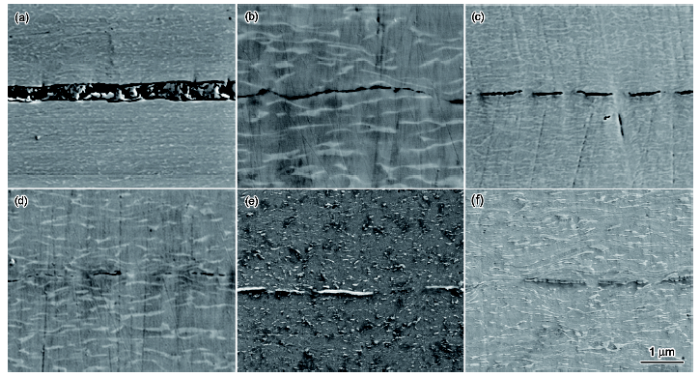

圖1給出了ARB處理TC4合金結合界面隨軋制溫度的變化情況。如圖1a所示,在ARB過程未進行防氧化處理的情況下,結合界面較寬且結合強度較低,這是因為在疊軋溫度下,TC4合金表面發生嚴重氧化,阻礙了原子擴散過程,使得界面難以達到物理冶金結合。在進行氧化防護的情況下,隨著疊軋溫度的升高,疊軋界面的結合程度逐漸增加,如圖1b~f所示。在低于700 ℃的條件下,疊軋界面存在部分焊合和孔洞的交替排列,同時隨著溫度的增加,孔洞逐漸消失,如圖1b~d所示。當疊軋溫度較高時(≥700 ℃),界面處未發現明顯的孔洞分離現象,界面結合程度較高,而在界面處通常存在凸起的條狀顆粒物,這主要是由于鈦合金表面的吸氧作用以及界面處理產生的加工硬化現象,使得結合界面強度較高,如圖1e和f所示。

圖1 TC4合金累積疊軋(ARB)過程中結合界面形態隨疊軋溫度的變化

Fig.1 Variations of the bonding interface of the ARB processed TC4 alloy without (a) and with oxidation protection under rolling temperatures of 600 ℃ (b), 650 ℃ (c), 680 ℃ (d), 700 ℃ (e) and 750 ℃ (f) (ARB—acculative roll bonding)

ARB過程的界面結合通常被認為是一個固相擴散的過程,相互鄰近表面的原子在壓力作用下擴散進入對方層中,在界面的凸起部位率先產生初結合,隨著能量的持續施加,結合區不斷擴大從而達到全面結合。該過程受軋制溫度、材料的壓下量以及接觸時間等影響較大。對于超細晶組織的制備,一方面需要盡量降低加工溫度,另一方面需要保證較低的變形抗力和足夠的結合強度。上述結果顯示,TC4合金ARB過程中的界面結合需要保證疊軋溫度在720 ℃左右。除此之外,在疊軋溫度下鈦合金發生劇烈的界面氧化問題,氧化層會在疊軋過程中進入材料內部形成裂紋,同時阻礙原子擴散過程,極大降低界面的結合強度,因此,TC4合金ARB處理過程需要保證足夠的加熱溫度并進行防氧化處理。

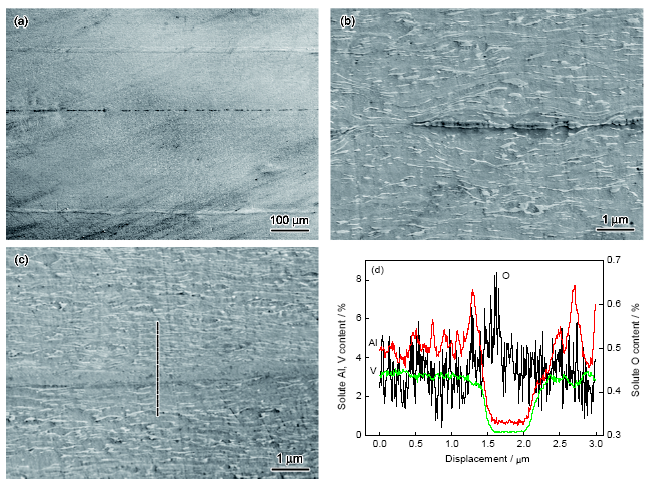

圖2 TC4合金疊軋過程中結合界面的形態及成分分布

Fig.2 Morphologies and solute distributions of the bonding interface for the TC4 alloy with 2 ARB cycles(a) macrostructure (b) microstructure for the new ARB interface(c) microstructure for the initial interface(d) solute distributions near the initial interface along the dotted line in

TC4合金疊軋界面的組織演化是變形溫度和反復疊軋變形應力綜合作用的結果。圖2給出了疊軋4層后TC4合金結合界面處的組織演化和溶質分布情況。疊軋4層的TC4板材在厚度方向上存在3個結合界面,其中中間層為第二次疊軋的新界面,而上下兩層為在第一次疊軋中的原始界面。中間兩層板材存在層厚不同的現象,這主要是由于心部軋制力不足導致的。同時隨著疊軋層數的增加,板材層厚的均勻程度會逐漸增加。在二次疊軋的新界面處存在斷續的條狀凸起顆粒,界面兩邊的組織呈現明顯的剪切變形分布,顯示該處存在強烈的加工硬化和變形不均勻現象。而在一次疊軋界面處,受反復變形應力和加熱溫度的影響,界面結合程度較高,微觀組織和溶質元素分布較為均勻,其組織形態近似與基體保持一致,如圖2c所示。對該處的溶質分布情況進行測量,如圖2d所示,O含量較高,而溶質Al、V的含量存在不同程度的下降,表明在疊軋過程中結合界面處,由于鈦合金的吸氧效應界面處存在一定寬度的氧化層。而TC4合金在經歷多層數的疊軋過程后,反復變形應力和加熱溫度作用可以有效改善界面的結合強度。同時,隨著疊軋界面處位錯能的堆積,在溶質擴散、回復和再結晶的作用下,晶粒逐漸長大也使得疊軋界面逐漸消失并與基體保持一致。

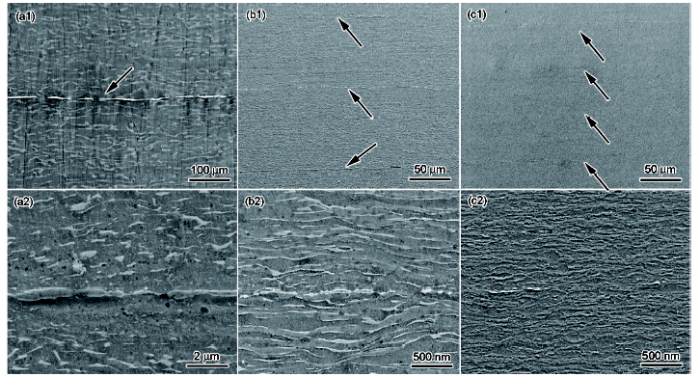

圖3給出了ARB處理的TC4合金結合界面隨疊軋層數的變化規律。隨著疊軋層數的增加,結合界面的寬度逐漸降低,如圖3a1~c1所示。在疊軋2層時,界面處出現一定寬度的條狀凸起,并存在連續的界面,界面兩側組織存在明顯的剪切變形,如圖3a1和a2所示。在疊軋8層時,結合界面表現為斷續的界面,界面寬度變窄,同時隨著擴散程度增加,界面處微觀組織逐漸與基體保持一致,如圖3b1和b2所示。在進行疊軋12層后,厚度方向上較難發現結合界面,只發現少量拉長的條狀凸起,疊軋界面組織與基體保持一致,如圖3c2所示。上述結果表明,隨著疊軋層數的增加,在變形應力和溫度的共同作用下,TC4板材的疊軋界面逐漸消失并具有較高的結合強度。疊軋界面的消失主要是因為局部界面縮減,直至發生斷裂,從而形貌與基體保持一致。隨著應變的增加,疊軋界面兩側的金屬發生塑性變形并逐漸靠近,由于力學性能的差異以及剪切力的作用使得疊軋界面發生扭轉破壞,新的金屬層發生擴散而使得界面逐漸消失。同時,疊軋過程的原子擴散和再結晶現象會促進界面的融合,結合界面逐漸被兩側的金屬“吞噬”,使得疊軋界面與基體保持一致。

圖3 TC4合金ARB過程中疊軋界面形態隨疊軋層數的變化

Fig.3 Low (a1~c1) and high (a2~c2) magnified images of the bonding interface (arrows) for the TC4 alloy with different ARB layers (a1, a2) 2 layers (b1, b2) 8 layers (c1, c2) 12 layers

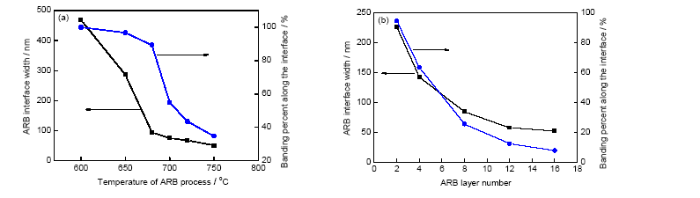

圖4給出了TC4合金在ARB過程中結合界面特征尺寸隨疊軋溫度和疊軋層數的變化規律。隨著疊軋溫度的升高,具有條狀凸起的界面形態所占整體界面的分數降低,同時結合界面的寬度減小,界面處的組織形態逐漸與基體保持一致。在大于700 ℃時界面結合程度顯著增強,顯示了疊軋溫度對界面結合以及溶質擴散具有良好的促進作用。另外,隨著疊軋層數的增加,界面處條狀形態所占比例及其寬度急劇降低,直至與基體近似一致,顯示變形量和作用時間的增加促進了界面結合。總體來說,相對于純Ti在室溫以及較低溫度下進行ARB處理,TC4合金存在較高的強度以及低的彈性模量,需要保持一定的加熱溫度和防氧化處理進而降低變形抗力以及促進界面的擴散作用,同時需要足夠的變形量和作用時間來實現界面的充分結合[26,27]。因此,TC4合金可以在720 ℃附近進行多層數大下壓量的ARB處理,同時采用后期的控溫軋制消除最后軋制道次的疊合界面,從而獲得良好的界面結合強度并提高加工效率。

圖4 TC4合金在ARB過程中界面特征尺寸隨疊軋溫度和疊軋層數的變化曲線

Fig.4 Curves of the interface spacing and the contact bonding percent along the interface for the ARB processed TC4 alloy with different temperatures (a) and ARB layers (b)

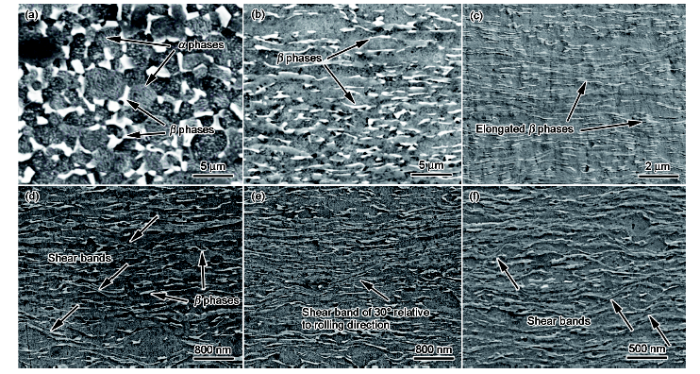

具有hcp結構α相和bcc結構β相的TC4合金在ARB過程中具有復雜的微觀組織演化。圖5給出了TC4合金在ARB過程中的微觀組織演化規律。原始的TC4合金由等軸α相和界面處的β相組成,晶粒尺寸約為6~10 μm,如圖5a所示。在經過2層的ARB處理后,晶粒逐漸被拉長變形,其中β相的變形程度較高,呈現短條狀,而α相呈現為橢球狀,如圖5b所示。隨著疊軋層數的增加(圖5c),微觀組織表現為在灰色的基體上分布著長條狀的白亮β相,顯示了α相和β相具有協同變形的特點。隨著疊軋層數進一步增加(≥8層),微觀組織中存在變形條帶組織和拉長的β相,其中拉長變形的β相隨著變形程度的增加發生斷裂,呈現短帶狀。同時在基體上發現了大量的剪切帶,剪切帶穿入原始晶粒,與軋制方向呈約30°的夾角。其中新的剪切帶通常呈現較大的傾斜角度,隨著疊軋層數的增加,原始的剪切帶發生偏轉呈現較小的角度,如圖5d~f所示。剪切帶的出現表明疊軋過程中存在變形不均勻現象,變形集中在較小的區域內。除此之外,TC4合金板材隨著疊軋層數的增加,總變形量逐漸增加,變形條帶組織的間距逐漸變小。在疊軋16層數后,總變形量達到93.75%,此時變形條帶組織的間距約為250 nm,微觀組織得到顯著細化,如圖5f所示。

圖5 TC4合金初始組織及ARB過程中不同疊軋層數時的微觀組織形貌

Fig.5 Microstructures of TC4 alloy with different ARB layers(a) initial microstructure (b) 2 layers (c) 4 layers (d) 8 layers (e) 12 layers (f) 16 layers

上述結果表明,TC4合金的變形過程是協同變形和剪切帶變形綜合作用的結果。在變形初期,軟化的β相以及α /β兩相結構促進了變形發生,β相由等軸狀逐漸拉長變形,然后變為短條狀,起到協調變形的效果,同時α /β相界的遷移可有效減少變形阻力促進塑性變形。而在變形程度較高的情況下,出現了大量的剪切帶,這是因為鈦合金的滑移系較少,變形能力差,應變不能有效傳遞到相鄰晶粒,從而出現塑性變形顯著局域化,剪切帶的形成是為了適應大塑性變形過程。Terada等[20,25]對具有完全α相的純Ti進行大塑性變形過程中,在較小的變形量下就發現了剪切帶的存在,越易形成剪切帶說明整體均勻變形能力越差。這與本工作結果相一致。

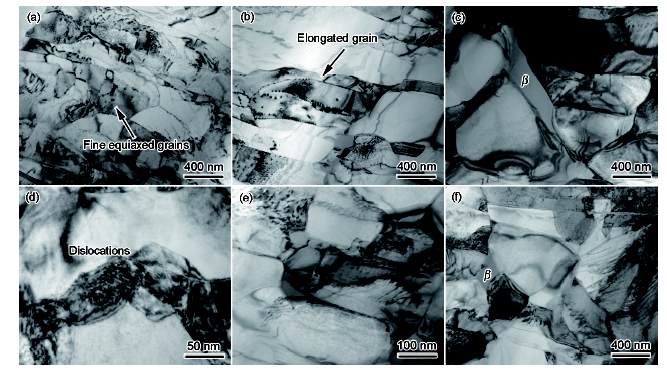

圖6 累積疊軋TC4合金微觀組織以及晶粒協同變形的TEM像

Fig.6 TEM images of typical microstructures and deformed structures of the TC4 alloy during the ARB process(a) fine equiaxed structure (b) elongated lamellar structure (c) deformed β grain (d) sub-grain formation at the boundary (e, f) dislocation stacking in β grain

圖6給出了TC4合金經ARB處理后組織的TEM像。在大塑性變形條件下,在TC4合金中出現細化的等軸組織以及拉長的變形組織,如圖6a和b所示,其中等軸組織晶粒尺寸約為300 nm,呈現局部細晶區,而條狀組織區內的條帶間距約為400 nm,其中拉長的條帶組織與在立方金屬大塑性變形中發現的變形組織相類似,而細化等軸晶粒的形成主要是因為發生了局部的回復和再結晶現象。鈦合金具有較少的滑移系,剪切帶的形成是為了適應大的變形量,說明在局部區域存在較大的剪切應變,具有較高的位錯密度而有利于亞晶界以及等軸晶的生成。值得注意的是,相對于其它金屬,鈦合金的熱傳導非常低,局部應變導致的局部過熱促進了剪切帶區域的溫升,從而促進高密度位錯發生回復再結晶,形成等軸晶粒。同時TC4合金較高的疊軋溫度也促進了再結晶過程的發生。

此外,在變形的α相界面上通常發現拉長的β相晶粒,能夠在TC4合金變形過程中協調α晶粒的變形過程,如圖6c所示。在較高的變形溫度下,高溫β相因為具有豐富的滑移系而發生塑性變形,晶界處的β相受變形應力的影響轉變為長條狀,從而減緩了α相的應力集中,呈現兩相的協同變形。同時,在晶界處以及α /β界面處存在大量位錯,顯示該處存在強烈的塑性晶格畸變,如圖6d所示。并在相界處發現有位錯的滑移和集中,在界面處β晶粒邊緣和內部往往存在較大的位錯塞積,表明變形能力的差異導致了局部變形不均勻性,這有利于亞晶的形成,如圖6e和f所示。綜上所述,具有α /β兩相的TC4合金大塑性變形中存在變形條帶組織和局域剪切變形引起的等軸組織,同時α /β相間的變形差異性也容易導致組織不均勻性。

通過ARB處理的TC4合金存在疊軋界面以及細化的微觀組織,其組織分布特征與力學性能密切相關。圖7給出了TC4合金在不同疊軋層數下厚度方向上的硬度變化規律。可以看出,經過2層的ARB處理后,在結合界面處硬度較高(約440 HV),而在基體中的平均硬度約365 HV,顯示了在厚度方向存在較大的性能不均勻性。經過4層的ARB處理后,厚度方向存在3個硬度峰值,同時,隨著變形量的增加,基體的硬度顯著升高,約為390 HV,基體與界面處的硬度差距變小。當TC4合金經過12層的ARB處理后,在變形應力和溫度的綜合作用下,界面處的富氧程度降低以及界面逐漸消失,使得峰值硬度降低,同時基體的硬度隨著變形量進一步增加,最終TC4板材沿厚度方向上具有近于均勻一致的硬度。上述結果表明,隨著疊軋層數的增加,在變形應力和變形溫度的多循環綜合作用下,沿厚度方向的微觀組織和硬度近于分布一致。

圖7 經ARB處理的TC4合金厚度方向上的硬度變化曲線

Fig.7 Curves of microhardness for the TC4 alloy with different ARB layers along the thickness direction

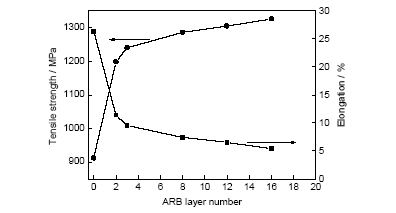

圖8給出了ARB處理后TC4合金板材隨疊軋層數增加的室溫拉伸性能變化曲線。TC4合金原始板材抗拉強度為943 MPa,隨著疊軋層數的增加,抗拉強度增加,經過2層疊軋后,其抗拉強度急劇升高達到1198 MPa,然后隨著疊軋層數的增加,抗拉強度緩慢增加,在經過16層疊軋后強度約為1325 MPa,是原始TC4板材的1.5倍。同時,延伸率經2層疊軋后變為11.39%,并隨著疊軋層數的增加緩慢下降,在疊軋16層后其塑性值為5.4%。這表明,ARB處理顯著提高了TC4合金的抗拉強度,同時其塑性下降。相對于低強度的純Ti在經過大塑性變形后強度得到明顯提高(約為原始板材的2倍)[20,25,27],TC4合金經ARB處理的增強程度有限。

圖8 累積疊軋TC4合金抗拉強度和延伸率隨疊軋層數的變化規律

Fig.8 Curves of the ultimate strength and elongation for the TC4 alloy with different ARB layers

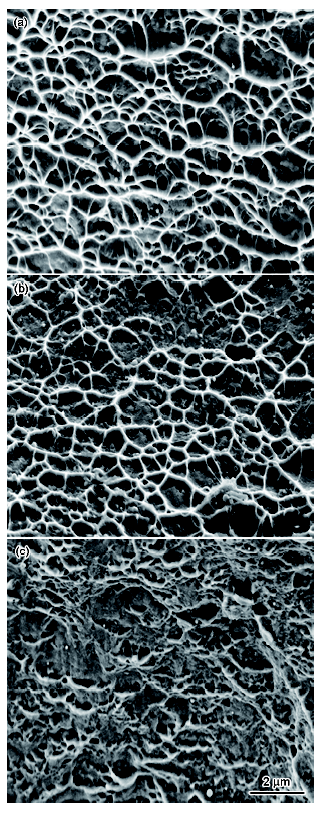

圖9給出了ARB處理TC4合金拉伸斷裂后的斷口形貌。在疊軋2層的斷裂界面處因單軸拉伸產生等軸韌窩,韌窩數量多且較深,在大韌窩內包含有若干的小韌窩,表現為典型的塑性斷裂(圖9a)。疊軋層數增至4層時,韌窩的數量和深度逐漸降低,塑性下降(圖9b)。疊軋層數為8層時,斷口微觀形態呈明顯的河流花樣,斷裂面上存在解離平面,分布在條狀的撕裂棱之間,韌窩較淺,斷口形貌介于韌窩斷口和準解理斷口之間,塑性急劇下降(圖9c)。由上述結果可知,TC4合金隨疊軋層數的增加逐漸由韌性斷裂轉變為解理斷裂。

圖9 累積疊軋TC4合金拉伸試樣斷口形貌

Fig.9 Fracture morphologies of the TC4 alloy with different ARB layers(a) 2 layers (b) 4 layers (c) 8 layers

(1) TC4合金ARB過程中需要足夠的加熱溫度(720 ℃左右)、防氧化處理以及多層數大下壓量的軋制工藝,從而獲得良好的界面結合。疊軋界面存在富氧的硬化層,隨著疊軋溫度和疊軋層數的增加,疊軋界面結合程度提高并與基體保持一致。

(2) TC4合金ARB過程是協同變形和剪切變形綜合作用的結果。變形初期晶界β相隨著變形程度的增加由長條狀轉變為短片狀,發生α/β協調變形;而在變形程度較高時,組織中存在大量的剪切帶,此時變形過程發生大量局部變形來適應大塑性變形。變形組織中存在局部等軸組織和拉長的變形結構,其中等軸組織晶粒尺寸約為300 nm,而條狀組織間距約為400 nm。等軸組織是由于變形溫度、局部剪切變形和局部過熱作用發生再結晶的結果。

(3) ARB處理的TC4合金板材厚度方向存在組織性能不均勻現象,在結合界面處硬度較高而在基體中較低,隨著疊軋層數的增加硬度逐漸趨于一致。TC4合金的抗拉強度隨著疊軋層數的增加而逐漸增加,在疊軋16層后抗拉強度達到1325 MPa,塑性下降為5.4%。在較少疊軋層數下,斷裂過程為韌性斷裂;隨著疊軋層數的增加,斷裂形貌逐漸轉變為韌窩斷口和準解理斷口的綜合形貌。

1 實驗方法

2 實驗結果及討論

2.1 ARB工藝參數對TC4合金結合界面的影響

2.2 TC4合金ARB過程中的組織演化規律

2.3 TC4合金ARB處理后的力學性能

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號