分享:流場環境中AZ31鎂合金的腐蝕行為研究

東南大學材料科學與工程學院 南京 211189

摘要

采用自主構建的體外模擬流場環境實驗平臺,通過電化學阻抗譜(EIS)測量、拉伸實驗、模擬體液pH值變化測試、SEM觀察等方法,對AZ31鎂合金在流場環境中的腐蝕行為進行了研究。從腐蝕電化學角度探究了流場中鎂合金腐蝕速率與流速的定量關系,并采用ANSYS有限元分析研究了流態與剪切力作用對鎂合金不同部位腐蝕差異的影響。結果表明,流場會加速AZ31鎂合金的腐蝕,在腐蝕初期,腐蝕電流密度icorr與流場平均流速ν之間存在

關鍵詞:

21世紀以來,生物醫用材料正在發生變革。可降解金屬憑借其良好的力學性能和可逐漸被腐蝕而降解并被人體吸收等優點,逐漸成為生物醫用材料領域的研究熱點[1-3]。Mg及其合金作為一種可降解植入材料,植入后不會引起急性反應,植入期間也不會引起炎癥反應[4],展現出在生物醫用方向良好的應用前景[5-7]。

研究醫用鎂合金的腐蝕降解行為多采用靜態體外降解實驗[8,9],而實際上,人體內體液處于不同程度的流動狀態,且隨著動作的改變,其流速也會出現相應的變化,靜態體外降解實驗不能有效模擬體內真實情況[10,11]。近年來,流場環境中醫用鎂合金材料的腐蝕行為得到了關注。Bontrager等[11]搭建了一種體外模擬流場環境實驗平臺,并對比觀察了AZ31鎂合金的靜態和動態腐蝕形貌;Lévesque等[12]設計了一種模擬人體血液流動的實驗平臺,通過AM60B-F鎂合金的降解實驗發現,流速和剪應力的改變對鎂合金的腐蝕速率和腐蝕機理有較大影響,在低剪應力的作用下試樣傾向于發生均勻腐蝕,而當剪應力很高時,均勻腐蝕和局部腐蝕同時出現;Mai和Liu[13]模擬血液平均流速設計了體外模擬腐蝕實驗,發現與靜態環境相比,人體血液流速下的鎂合金質量損失顯著增大,溶液pH值變化更加明顯,降解速率明顯增加;Wang等[14]通過對MgZnCa合金和AZ31鎂合金的體外動態環境降解實驗發現,流場引起的剪切力會對樣品腐蝕類型及腐蝕產物分布產生影響;Md Saad等[15]研究了多孔鎂合金作為骨植入材料在流場作用下的腐蝕行為,發現考慮骨髓的流動情況下,鎂合金的腐蝕速率是靜態腐蝕環境下的7倍;Koo等[16]開發了一種鎂基螺旋血管支架,并研究了其在靜態、動態和豬的離體模型3種環境中的腐蝕降解行為。這些研究均表明,流場環境中可降解醫用鎂合金的腐蝕行為與靜態腐蝕環境不同,鎂合金在動態流場作用下的腐蝕速率明顯大于靜態腐蝕環境。

目前,關于動態流場環境對鎂合金腐蝕行為影響的研究大多集中在對比動態環境與靜態環境下其腐蝕行為的區別[17,18],定性地證明了流場環境對腐蝕的加速作用,而對于不同流速對其腐蝕行為的影響以及流速與鎂合金腐蝕速率的定量關系鮮有報道,對同一流速流場作用下樣品不同部位腐蝕的不均勻性也缺少關注。本工作研究AZ31鎂合金板材在自主設計搭建的體外模擬流場環境下的腐蝕行為,研究了流場流速對AZ31鎂合金腐蝕行為和性能的影響,從腐蝕電化學角度結合實驗數據探究流速與AZ31鎂合金腐蝕速率的定量關系,并通過有限元分析討論了流場中剪切應力與流體流態對AZ31鎂合金不同部位腐蝕行為的影響,以期為可降解AZ31鎂合金在生物醫學領域的應用提供理論參考。

采用厚度為2 mm的AZ31鎂合金板材,經MAXx LMF15型直讀光譜儀(OES)測得其主要化學成分(質量分數,%)為:Al 2.93,Zn 0.98,Mn 0.31,Th 0.04,Si 0.02,Mg余量。用線切割機切割成60 mm×14 mm×2 mm的試樣,并依次用800、1000、1500號的砂紙精磨,再依次放入乙醇和去離子水中超聲清洗5 min,去除表面油污,室溫下烘干。

實驗所用腐蝕介質為模擬體液(SBF),依次將8.035 g/L NaCl、0.355 g/L NaHCO3、0.225 g/L KCl、0.231 g/L K2HPO43H2O、0.311 g/L MgCl26H2O、0.292 g/L CaCl2和0.072 g/L Na2SO4試劑加入去離子水中,并不斷攪拌,再加入三羥甲基氨基甲烷(Tris)或HCl溶液來調節溶液pH值,使pH值穩定在7.40±0.05,整個配制過程中維持溶液溫度在(37±1.5) ℃。

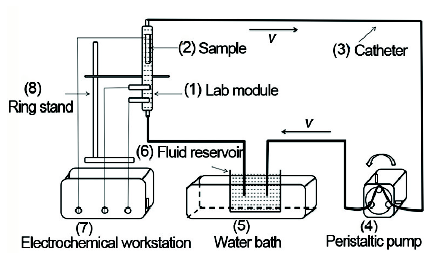

自制體外模擬流場環境的實驗平臺如圖1所示。實驗艙內徑4 cm,硅膠導管內徑1 cm,樣品與實驗艙均垂直向上,便于H2析出。儲液罐放置在HH-1數顯恒溫水浴箱中保持在37 ℃,罐中SBF溶液為2 L。BT100M高精密蠕動泵(0.0015~380 mL/min)為整個循環系統提供動力,將儲液罐中的腐蝕介質抽出,并推送至導管中。腐蝕介質經過實驗艙時由下向上將樣品完全浸泡,為實驗艙提供穩定的流場環境;同時,隨著腐蝕介質的流動,AZ31鎂合金降解生成的H2在導管內被流場帶走排出。該實驗平臺利用可調速蠕動泵創造流場環境,實現腐蝕介質在實驗平臺內的可控流動,從而在體外模擬出不同流速的生理流場環境。

圖1 體外模擬流場環境實驗平臺示意圖

Fig.1 Schematic of the dynamic test bench in vitro (v—flow rate)

分別設定蠕動泵工作流量為0、50、100、150和200 mL/min,分別對應實驗艙內0、0.066、0.133、0.199和0.265 cm/s 5個平均流速,以研究不同流速下AZ31鎂合金的腐蝕行為。用CHI760D電化學工作站測量試樣電化學阻抗譜(EIS),前12 h內每隔1~2 h測一次,12 h后分別在24、48和72 h測量;每24 h更換模擬體液并測量其pH值,72 h后取出試樣,用去離子水洗凈,將其浸泡在180 g/L H2CrO4溶液中3 min洗去樣品表面的降解產物,再分別用去離子水和無水乙醇超聲清洗3~5 min后取出,干燥。采用附帶能譜(EDS)的XL30環境掃描電子顯微鏡(SEM)觀察樣品表面形貌;采用CMT5105電子萬能試驗機測試樣品力學性能。

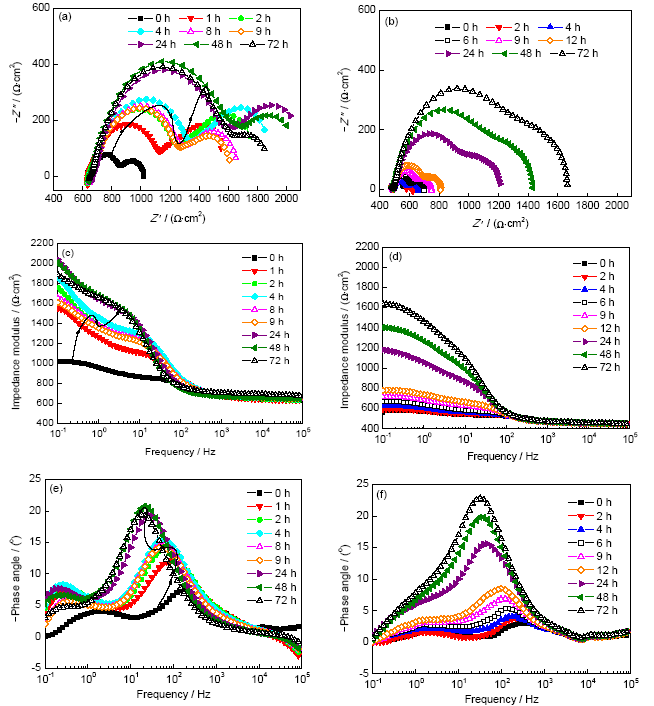

圖2是不加流場時和流速為0.265 cm/s時AZ31鎂合金的EIS。圖2a和b為試樣的Nyquist圖。可以看出,在靜態介質中和流場環境下試樣均呈現2個容抗弧,隨著腐蝕時間的延長,試樣在靜態腐蝕介質中的容抗弧直徑隨圖2a中箭頭指示方向呈一定的波動變化,低頻區容抗弧直徑從初始的200 Ωcm2到4 h后的650 Ωcm2逐漸增大,后略有減少至9 h時的600 Ωcm2,隨后逐漸增大,至48 h后容抗弧直徑達到1050 Ωcm2,浸泡72 h后又略有下降至950 Ωcm2;而試樣在流場環境中,容抗弧直徑從初始的90 Ωcm2至72 h后低頻區容抗弧直徑約800 Ωcm2,隨浸泡時間延長持續增大。從容抗弧的形狀來看,靜態介質中均為2個容抗弧,且形狀隨時間延長并無明顯變化;而在流場環境中,隨著時間延長,高頻區容抗弧直徑變大,2個容抗弧之間連接處趨于平緩并有合并為一個容抗弧的趨勢。圖2c~f為試樣腐蝕過程的Bode圖。可以看出,靜態介質中隨著降解時間延長,阻抗曲線和相位角曲線隨圖2c和e中箭頭指示方向均呈總體上移趨勢,特征頻率左移,在5~10 h附近和72 h時均有波動,變化規律與Nyquist圖一致;流場環境中阻抗曲線和相位角曲線逐漸上移,特征頻率左移。

圖2 靜態和流速v為0.265 cm/s的流場環境下AZ31鎂合金的電化學阻抗譜(EIS)

Fig.2 Nyquist plots (a, b) and Bode plots of impedance modulus |Z| (c, d) and phase angle (e, f) vs frequency of AZ31 magnesium alloy in static condition (a, c, e) and dynamic condition under v=0.265 cm/s (b, d, f) (Arrows in Figs.2a, c and e indicate the direction in which the curre changes over time)

低頻區的容抗弧反映的是試樣的雙電層特征,主要是鎂合金基體與腐蝕介質之間直接的界面反應。隨著腐蝕的進行,EDS分析表明樣品表面出現Ca-P相沉積,由于腐蝕產物及Ca-P相沉積造成的表面狀態的改變對電位的響應會引起弛豫現象,因此會有除雙電層電容以外的第2個容性時間常數出現,故在高頻區出現第2個容抗弧。腐蝕產物在電極表面沉積成膜后,這層吸附層覆蓋于緊密雙電層之上,且其本身就具有一定的容性阻抗,因此與電極表面的雙電層串聯在一起組成具有2個時間常數的阻抗譜。

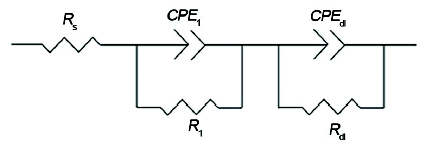

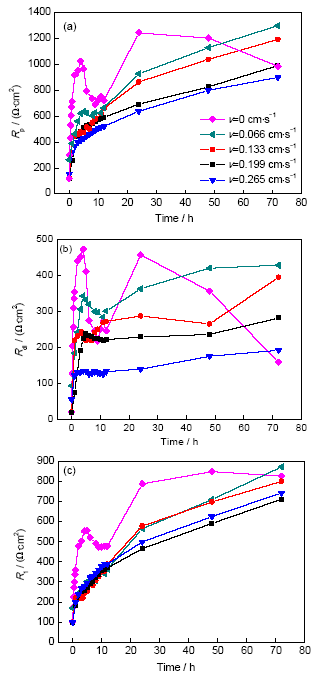

利用電化學阻抗擬合軟件ZView對測得的阻抗譜進行擬合,圖3所示為所用擬合電路。其中Rs為腐蝕介質的電阻;CPEdl反映雙電層特征,為雙電層電容;Rdl為電荷轉移時的電阻,它們表示AZ31鎂合金試樣基體和溶液之間的反應;CPE1為腐蝕產物沉積層電容;R1為腐蝕產物層中微孔的電阻,腐蝕產物層在Nyquist圖上表現為高頻區的第2個容抗弧,它的變化與腐蝕產物層對物質傳輸的影響有關。根據圖2a和b可以看出,AZ31鎂合金在SBF溶液中有2個容抗弧,說明在此電極反應中僅有2個狀態參量,根據擬合電路和阻抗譜分析原理[19]可知,AZ31鎂合金基體在腐蝕過程中的極化電阻Rp=Rdl+R1。靜態和不同流速的腐蝕環境中, Rp隨腐蝕時間的變化如圖4a所示。可以看出,靜態環境中試樣的Rp在腐蝕前期急劇增大,在5 h時開始先下降,而后逐漸上升,在24 h后又略有下降且逐漸趨于平緩,整體呈上升趨勢而略有波動;在流場中試樣的Rp均逐漸上升,這是試樣逐漸被腐蝕、產物堆積的結果。在靜態介質中,Rp隨時間變化速率最快,隨著流場速率逐漸增大,Rp增大速率逐漸降低。由于Rp與腐蝕電流密度成反比,因此Rp的變化可以反應試樣的腐蝕速率,Rp變化越快,腐蝕速率越慢,故隨著流場環境流速的增大,腐蝕速率也在逐漸增大。而Rp的波動也說明試樣表面腐蝕產物沉積層處于沉積和裂解的動態平衡過程。

圖3 擬合電路示意圖

Fig.3 Equivalent circuit for fitting the EIS data measured at static and dynamic conditions in simulated body fluid (SBF) (Rs—electrolyte resistance; CPE1—capacitance of precipitated corrosion products layer; R1—resistance of precipitated corrosion products layer; CPEdl—double layer capacitance; Rdl—charge transfer resistance)

圖4 靜態和不同流速下AZ31鎂合金極化電阻Rp、電荷轉移時的電阻Rdl和產物沉積層電阻R1隨時間的變化

Fig.4 EIS fitted results of polarization resistance Rp (a), Rdl (b) and R1 (c) as the functions of time for AZ31 magnesium alloys in static condition and dynamic condition under different flow rates

圖4b和c分別為靜態和不同流速環境下等效電路中Rdl和R1隨時間變化情況。可以看出,靜態介質中隨時間逐漸延長,Rdl前期急劇上升,24 h后開始逐漸下降;而流場環境下試樣的Rdl隨時間延長均先逐漸上升,隨后逐漸趨于穩定;不同流速下R1均逐漸上升。由于Rdl和R1分別代表基體與介質界面處雙電層的電荷轉移電阻和腐蝕產物沉積層的容性電阻,說明隨著流速的增大,腐蝕產物在試樣表面沉積成膜的難度逐漸增大,而隨著時間的延長,腐蝕產物逐漸沉積在試樣表面阻礙了基體進一步與腐蝕介質發生反應,使試樣基體與介質之間的雙電層阻值逐漸趨于穩定。

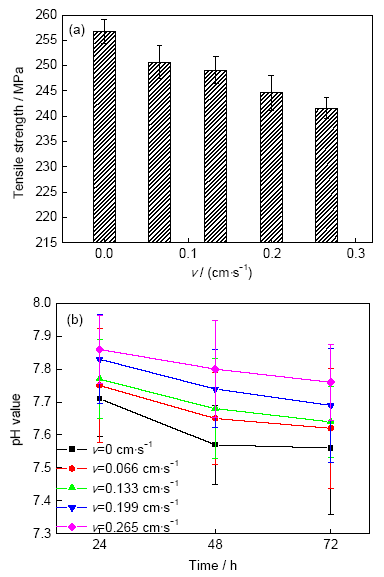

AZ31鎂合金在靜態和不同流速流場環境浸泡腐蝕72 h后抗拉強度變化如圖5a所示。浸泡腐蝕之前試樣抗拉強度為276 MPa,從圖5a可以看出,浸泡腐蝕之后抗拉強度均有降低,且隨著流場流速的提高,抗拉強度下降更為明顯,流速為0.265 cm/s時抗拉強度比靜態介質中浸泡腐蝕后的抗拉強度下降約15 MPa。圖5b所示為靜態和不同流速下腐蝕24、48和72 h后腐蝕介質的pH值變化。在整個實驗記錄中,AZ31鎂合金的腐蝕介質pH值始終高于SBF模擬體液的初始pH值(7.40±0.05),但隨時間推移不斷下降,且在浸泡中后期趨于穩定。從圖5b還可以看出,流速越快溶液的pH值上升幅度越高。從pH值的衰減速率看,隨著流速提高,pH值的衰減速率逐漸降低。試樣抗拉強度和溶液pH值的變化與電化學測試得到的流速與腐蝕反應速率的對應關系一致。

圖5 靜態和不同流速下AZ31鎂合金抗拉強度和溶液pH值的變化

Fig.5 Tensile strengths (a) and pH values (b) of AZ31 magnesium alloys immersed in static condition and dynamic condition under different flow rates

金屬的腐蝕速率與腐蝕電流密度呈正比,故可由腐蝕電流密度icorr來表征。一般用線性極化法來測定材料的腐蝕速率。活化極化控制下的腐蝕體系中,其極化電阻與腐蝕電流密率之間存在的線性極化關系可用Stern公式表示[20]:

式中, ba、bc分別為陽極、陰極Tafel常數,在本實驗條件下根據Tafel曲線測得ba=0.197,bc=0.205,代入式(1),則:

根據擬合得到的Rp可由式(2)計算出實驗中不同流速不同時間的icorr。

聯立Fick第一定律和第二定律,當考慮擴散對腐蝕過程的影響時有:i=ic/(1+ic/iL),其中i即為本工作中的icorr,ic和iL分別代表2種極限條件下的腐蝕電流密度。當電極反應由放電過程控制而與擴散無關,電極表面反應物濃度cs等于溶液濃度cb時,腐蝕電流密度為ic[21]:

式中,i0為陰極交換電流密度,η為過電位。i0隨腐蝕時間延長及表面腐蝕狀態不同而變化;當電極反應由擴散過程控制,cs=0,即反應物一擴散到電極表面就立刻反應掉時,腐蝕電流密度為iL,又稱極限擴散電流密度[22]:

式中,nF為1 mol物質被還原的電量,D為擴散系數,δ為滯留層厚度。在流場環境中,可以認為溶液深處的濃度是平均的,但在電極表面有一厚度為δ的滯留層,擴散過程就在滯留層中發生。δ與流場流速v有關,δ ∝ v-1/2 [21]。綜上可得,在確定的反應體系中, icorr與v之間的理論關系如下式所示:

式中,A為比例參數,在確定的反應體系中為定值。可見,icorr-1在理論上與v-1/2滿足一次線性關系。

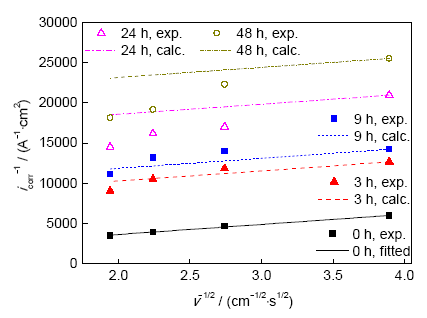

通過式(2)得到不同流速下AZ31鎂合金試樣的腐蝕電流密度,并對0 h時的實驗值進行線性擬合,可以得到在實驗條件下AZ31鎂合金在SBF溶液中icorr與v的關系為:

圖6所示為icorr-1與ν-1/2的關系圖。可以看出,隨著v增大,icorr逐漸增大。在腐蝕發生早期(0、3 和9 h),icorr實驗值與計算得到的曲線吻合良好;腐蝕24 h之后,不同流速下實驗測得的icorr與理論計算得到的直線產生一定程度的偏移,實際測得的icorr大于對應流速下的理論計算結果,在圖上表現為icorr-1小于計算值,且隨著腐蝕時間的延長,偏移愈加顯著。

圖6 腐蝕不同時間后流速v與腐蝕電流密度icorr的關系

Fig.6 Experimental and fitted corrosion current density icorr results for AZ31 magnesium alloys as the functions of flow rate under different times

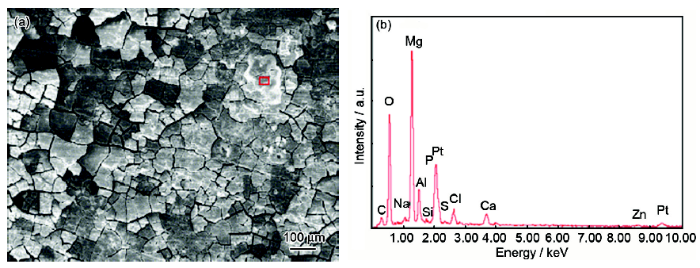

圖7所示是AZ31鎂合金在0.265 cm/s流速下腐蝕72 h之后腐蝕產物的SEM像和EDS。可以看到,試樣表面有開裂狀的腐蝕產物層,EDS顯示產物中有Ca-P相的沉積。在低流速下,產物沉積較為容易,腐蝕產物沉積層處于沉積和破壞的平衡過程;流速較大時,產物沉積比較困難,腐蝕產物粒子隨高流速被帶走,有利于腐蝕的進一步進行,故在高流速流場中腐蝕電流密度較大。同時,試樣在流場中腐蝕早期(9 h內),樣品表面腐蝕產物沉積很少,擴散只在滯留層中發生,icorr實驗結果呈良好的線性關系;隨著反應的進行,樣品表面Ca-P相和Mg(OH)2等腐蝕產物逐漸堆積,擴散在腐蝕產物層和溶液滯留層中發生,反應受到產物膜層沉積的影響,icorr開始逐漸偏離理論計算的線性關系。隨腐蝕時間延長,腐蝕產物沉積層逐漸加厚,腐蝕逐漸趨于穩定,icorr實驗值和理論計算值的偏差隨時間延長逐漸累積變大。

圖7 AZ31鎂合金在v=0.265 cm/s下腐蝕72 h之后腐蝕產物的SEM像和EDS

Fig.7 SEM (a) and EDS analysis (b) of the corrosion product of AZ31 magnesium alloy at v=0.265 cm/s for 72 h

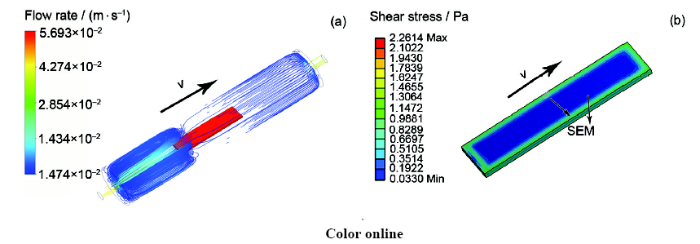

在流動的腐蝕介質中,試樣會受到流體施加在試樣上的應力作用。由于形狀的原因,試樣不同部位的流速并不相同,導致試樣不同部位的受力分布也不相同。使用ANSYS Workbench 15.0中的Fluid Flow (CFX)模塊對實驗艙建模,并通過流固耦合對試樣在流場作用下的應力分布進行模擬,模擬設置SBF腐蝕介質的黏度和密度分別為0.78 mPas 和0.99 g/cm3。

圖8所示為流速為0.265 cm/s時實驗艙內的流速跡線模擬結果和試樣受到流場作用的應力分布模擬結果。從流速跡線模擬結果(圖8a)可以看出,流體在流經試樣表面時,先與試樣邊緣接觸,流動狀態發生突變,流速跡線回轉,流動狀態為湍流;隨后流經試樣中心部位時流速平緩,流動狀態為平流。故試樣邊界處與中心處的流態并不相同,一般情況下,湍流狀態下流體中離子的混亂程度和傳遞速率均高于平流狀態,故湍流態流體附近樣品的腐蝕速率會高于平流態流體附近的樣品[23]。從試樣在流場中所受剪切應力的模擬結果(圖8b)可見,試樣在流場中受流體沖刷作用產生的切應力分布并不均勻,試樣邊緣部位的切應力τc要高于板狀試樣中間部位的切應力τc。試樣長邊邊緣處的剪切應力在0.066、0.133、0.199和0.265 cm/s的流速下分別為0.098、0.247、0.569和0.989 Pa;試樣中心處對應的剪切應力分別為0.006、0.016、0.029和0.039 Pa。

圖8 流速為0.265 cm/s時流場內流速跡線與試樣受剪切應力分布模擬結果

Fig.8 Simulated distributions of the flow rate trace (a) and flow-induced shear stress (b) at ν=0.265 cm/s

流場環境產生的流體動力學因素主要影響傳質過程,質量傳遞過程可以直接反映流場中試樣的腐蝕程度[24,25]。根據Chilton-Colburn相似,當Schmidt數Sc大于100時,可以得到傳質系數K與剪切力τ之間有如下關系[24]:

式中,ρ為溶液的密度,kg/m3。實驗中所用SBF密度為990 kg/m3,Sc近似使用NaCl稀溶液的Schmidt數540[26]。通過式(7)可以計算出在不同流速下,試樣邊緣位置和中心位置的傳質系數,如表1所示。可以看出,試樣邊緣的傳質系數Ke和中心位置的傳質系數Kc均隨流場流速的提高而增大;R是Ke與Kc的比值,反映了試樣邊緣和中心的傳質過程進行程度的對比。隨著流速的提高,R逐漸增大,說明試樣邊緣與中心位置腐蝕程度的差異逐漸變大;在同一流速下,Kc均小于Ke,說明在流場環境中同一流速下,試樣邊緣位置的腐蝕程度大于中心位置。

表1 不同流速流場中試樣邊緣和中心位置的剪切應力與傳質系數

Table 1 Flow-induced shear stresses and mass transfer coefficients of different positions under different flow rates

如圖8b所示,分別在試樣邊緣和中央部位選擇局部區域觀察腐蝕形貌差異。靜態和流速為0.265 cm/s的流場環境中,AZ31鎂合金腐蝕72 h后不同區域表面腐蝕形貌的SEM像如圖9所示。圖9a和b是試樣在靜態介質中浸泡72 h后邊緣和中央區域的形貌。可以看出,在靜態腐蝕介質中,試樣邊緣和中心部位的腐蝕形貌差異并不明顯,試樣表面有較深的點蝕坑,且點蝕發生的部位比較均勻,說明靜態介質中AZ31鎂合金主要發生局部點腐蝕。圖9c是介質流速為0.265 cm/s時試樣邊緣區域的腐蝕形貌。可以看出,隨著試樣受到的剪切力增大,從內部到邊緣腐蝕逐漸變得更加嚴重,腐蝕形貌從中心到邊緣的漸變性差異與有限元流固耦合模擬的結果相對應。圖9d是介質流速為0.265 cm/s時試樣中間區域受力均勻且流速均勻部位的腐蝕形貌。與靜態介質中的形貌對比,試樣在流場環境下沒有觀察到很深很大的點蝕坑,腐蝕更加均勻,表面腐蝕形貌從嚴重的局部點蝕變為傾向于均勻腐蝕。這也與流場對試樣表面傳質過程的影響以及不同部位傳質系數的差異相對應。

圖9 靜態和流速為0.265 cm/s的流場環境中AZ31鎂合金腐蝕72 h后邊緣區域和中央區域表面腐蝕形貌的SEM像

Fig.9 SEM images of edge (a, c) and middle (b, d) regions of AZ31 magnesium alloy in static condition (a, b) and dynamic condition under ν=0.265 cm/s (c, d) immersed in SBF for 72 h

醫用鎂合金在體內受血液或體液沖刷發生腐蝕,與在靜態介質中發生的腐蝕行為存在著差異。流場作用加速了界面處的離子擴散與傳質過程,AZ31鎂合金的腐蝕可以持續進行,隨時間延長,流場中極化電阻持續增加(圖2和4);而靜態介質中,AZ31鎂合金表面先發生局部腐蝕,隨浸泡時間延長,局部腐蝕開始逐漸擴展,在表面形成大而深的點腐蝕坑道(圖9b)[8],而隨著反應進行,Mg(OH)2和Ca-P相(圖7)等腐蝕產物逐漸在表面沉積,堵塞腐蝕介質的擴散和傳質通道,同時對電子傳輸構成屏障,使電荷轉移反應電阻增大,形成一層腐蝕產物保護膜,使鎂合金基體腐蝕逐漸趨于穩定[27-29],腐蝕產物膜層隨時間延長逐漸變厚,產物層的電阻繼續增加(圖4b和c)。由此可見,流場的存在對于AZ31鎂合金的腐蝕起到了加速的作用。

實際上,流場對腐蝕的加速作用是流體對材料的沖刷和材料本身與介質的腐蝕協同交互作用的結果。流場中的腐蝕可分為2類:一類受傳遞過程與反應控制;另一類受力與化學過程控制[30]。Heitz等[31,32]指出,在低流速階段,腐蝕全部或主要由傳質過程控制;在高流速階段,由于剪切力達到臨界值而破壞腐蝕產物膜層使腐蝕更加嚴重。本工作主要研究的是低流速階段的腐蝕,故設置的流場流速參數較低,因此,AZ31鎂合金的腐蝕過程與反應物向材料表面的傳輸以及腐蝕產物向溶液本體的傳輸過程相關,受傳質和擴散過程控制。流速增大,使試樣受到的表面剪切力增大,傳質系數隨之增大(式7),從而加速傳質過程[26];同時,隨著流速的增大,腐蝕產物在試樣表面沉積成膜的速率降低,難度也逐漸增大,故隨著流場流速的增加,鎂合金的腐蝕速率逐漸上升。從腐蝕電化學的角度分析,鎂合金在腐蝕介質中的腐蝕速率用icorr來表征,是反應僅由放電過程控制時的ic和極限擴散電流密度iL的和,由于流速主要影響擴散過程,故可以建立icorr-1與ν-1/2之間的一次線性定量關系(式(5)),從理論的角度證明了流速與腐蝕速率之間的關系,在不考慮腐蝕產物的早期階段(腐蝕9 h內),這種線性關系得到了驗證。實驗中由于腐蝕產物沉積帶來的影響,隨著腐蝕時間的延長(24 h后),腐蝕速率會逐漸偏離理論計算的結果,偏離線性的程度可以為研究腐蝕行為的嚴重程度和腐蝕產物層的堆積提供參考。

醫用鎂合金在植入人體后,服役部位周圍流體的流速差異并不大,但試樣在同一流場環境中不同部位的腐蝕速率并不均勻,從而使材料不同部位在體內的腐蝕失效過程存在先后差異。從流場加速腐蝕的機制來講,一方面,流場的沖刷作用使試樣在流場中受到剪切應力,由于試樣本身的形狀,剪切應力的分布并不均勻,故不同部位的局部傳質系數不同(表1),從而導致試樣局部的腐蝕速率不同。邊緣部位由于受到的剪切力較大,傳質過程更快,使腐蝕更為嚴重;另一方面,從流體動力學因素角度分析,不同部位流體流態的差異也對腐蝕有一定的影響:在層流流態下,供氧量比較少,但此時水體對金屬的剪切應力小,能形成保護膜,這時陰極反應呈現出氧擴散控制特征,腐蝕受氧的擴散控制,比較緩慢;而在紊流或湍流狀態下,金屬與流體介質中反應物的接觸更加頻繁,流速發生突變的位置加速了腐蝕劑的供應和腐蝕產物的轉移,使腐蝕更加嚴重。

(1) 在靜態介質中,AZ31鎂合金試樣容抗弧直徑呈總體上升趨勢,隨時間延長波動變化;在流場環境中,容抗弧直徑隨浸泡時間延長持續增大。流場中的極化電阻小于靜態環境,且流速越大,極化電阻越小,上升速度越慢,說明流場會加速AZ31鎂合金的腐蝕過程,流速增大,腐蝕速率隨之增大。

(2) 流場環境中AZ31鎂合金腐蝕后腐蝕介質的pH值大于靜態環境,且流速越大,pH值越大;流場中腐蝕72 h后試樣的抗拉強度低于靜態環境,且抗拉強度隨著流速上升逐漸降低。

(3) 在腐蝕主要受擴散過程控制的情況下,AZ31鎂合金在模擬體液中的早期腐蝕行為(9 h內)存在icorr-1~ν-1/2的線性關系。受到腐蝕產物及Ca-P相沉積的影響,腐蝕24 h之后實驗測得的腐蝕電流密度icorr與理論計算值產生一定程度的偏移,略大于對應流速下的理論計算結果。

(4) 在試樣不同部位流場的流態不同,靠近試樣邊緣處有紊流或湍流產生,試樣中心處為平流,且試樣受流場沖刷產生的剪切力分布不同。模擬結果顯示,試樣邊緣部位應力均高于中間部位,且隨流速增加,試樣受到的應力逐漸增大,由此引起傳質系數的差異而影響不同部位的傳質過程,導致AZ31鎂合金試樣不同部位的腐蝕程度不同。

1 實驗方法

2 實驗結果

2.1 流場環境中AZ31鎂合金的腐蝕行為

2.2 流場流速與AZ31鎂合金腐蝕速率的關系

2.3 流場對試樣腐蝕形貌的影響

ν / (cms-1)

τe / Pa

τc / Pa

Ke / (ms-1)

Kc / (ms-1)

R

0.066

0.098

0.006

11.37

2.81

4.04

0.133

0.247

0.016

18.06

4.60

3.93

0.199

0.569

0.029

27.41

6.19

4.43

0.265

0.989

0.039

36.13

7.18

5.04

3 分析討論

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號