分享:激光熔覆鐵基合金涂層在HCl溶液中的腐蝕行為

范麗

摘要

采用激光熔覆方法在30CrMo合金鋼表面制備了一種鐵基合金耐腐蝕涂層,利用EIS、極化曲線、浸泡腐蝕實驗等測試方法,結合XPS研究了該涂層在0.5 mol/L HCl溶液中的腐蝕行為,并與304不銹鋼和30CrMo鋼進行對比。電化學結果表明,在0.5 mol/L HCl溶液中,與30CrMo鋼相比,鐵基合金涂層極化曲線出現了明顯的鈍化區,且具有較低的腐蝕電流密度和較高的自腐蝕電位,熔覆層的耐腐蝕性能顯著提高。與304不銹鋼相比,鐵基合金涂層維鈍電流略微變小,鈍化區變寬,其耐蝕性與304不銹鋼相當。涂層鈍化膜主要由Cr2O3、FeCr2O4和MoO3組成,涂層具有優良耐蝕性能的本質原因是復合氧化膜的鈍化作用對腐蝕介質產生機械阻隔作用。

關鍵詞:

30CrMo鋼是一種以Cr、Mo作為強化元素的低合金高強鋼,其具有較高的強度、塑性和韌性,通常在調質處理或正火后使用。在石油天然氣工業中可用于加工制造在強酸性環境下工作的采油樹和采氣樹的閥體或閥蓋、石油鉆桿等[1,2,3,4]。深海石油鉆采工況惡劣,通過先進的表面改性處理技術在30CrMo鋼的表面制備耐磨、耐腐蝕的涂層,從而提高基體鋼的耐磨、耐腐蝕性能,對擴大30CrMo鋼的工程應用范圍具有重要的意義,因而備受重視。

與其它表面處理技術相比,激光熔覆具有低稀釋、高能量密度、高硬度、可冶金結合等優點,在航空航天、石油化工及生物醫藥等領域得到廣泛的應用[5,6,7,8]。利用激光熔覆技術在30CrMo鋼表面進行改性處理可得到與基材冶金結合、稀釋率低、表面形貌良好的熔覆涂層。激光熔覆材料主要有自熔合金粉末、陶瓷粉末以及金屬陶瓷復合粉末。以鋼為熔覆基體時,與鈷基和鎳基合金相比,鐵基自熔合金與基體材料相近,更易與基材形成良好冶金結合,且鐵基合金價格低廉、易于推廣。

潘杰等[9]采用浸泡法發現Fe43.7Co7.3Cr14.7Mo12.6-C15.5B4.3Y1.9合金涂層在強酸介質HCl、H2SO4及HNO3中具有優異的耐腐蝕性能,鈍化膜中Cr的富集起到關鍵作用。Zhou等[10]研究了Fe48Cr15Mo14C15B6Y2合金涂層在3.5%NaCl (質量分數)+1 mol/L HCl+1 mol/L H2SO4溶液中的腐蝕行為,發現其具有較高的耐蝕性,在腐蝕介質中呈現出優異的鈍化特征。Fan等[11]研究發現,Fe41Co7Cr15Mo14C15B2Y2涂層在1 mol/L H2SO4溶液中比不銹鋼SUS321呈現更強的耐蝕性,其耐蝕性與Ti-6Al-4V合金相當;該涂層在0.5 mol/L H2SO4溶液中浸泡7 d后的X射線光電子能譜(XPS)結果顯示,形成了以MoO2、Cr2O3、FeO和MoO3為主要成分的雙層鈍化膜保護結構。Liu等[12]系統研究了Fe48Cr15Mo14C15B6Y2涂層的組織和性能,并對鐵基涂層在3.5%NaCl溶液中的點蝕行為進行了研究,認為納米原電池在富Cr區和貧Cr區形成,但是鈍化膜的存在使得原電池無法正常工作;其次,點蝕在貧Cr區隨機發生,從而提高了原電池工作的概率。Huang等[13]研究發現,Fe42.87Cr15.98Mo16.33C15.94B8.88涂層在1 mol/L H2SO4溶液中的耐蝕性比921A鋼和Ti-6Al-4V合金都要好,而這應歸因于合金元素Cr和Mo的作用。王勇等[14]利用超音速火焰噴涂制備了Fe54.2Cr18.3Mo13.7C1.1B3.3Mn2.0Si1.4合金涂層,研究了其在不同濃度NaCl和H2SO4溶液中的鈍化行為,發現涂層中高含量的Cr、Mo是提高其鈍化膜穩定性的關鍵。上述涂層之所以具備高的耐腐蝕性能,可歸因為合金元素Cr、Mo、Co和Y的添加。然而,稀土元素Y、以及大量的Cr (>14%,質量分數,下同)、Mo (>12%)元素的使用,導致涂層原料成本增加。因此,通過適當降低上述元素含量或者以價格相對較低的元素取代上述元素,從而開發低成本高耐蝕性能的鐵基涂層的研究是十分必要的。

Ni在鐵族元素中耐腐性能較好[15,16],且Ni具備良好的潤濕性和抗氧化性能,可以有效降低涂層孔隙率[17]。Li等[16]和Ma等[18]研究表明,Ni含量為5%的低Cr、Mo含量的Fe63Cr8Mo3.5Ni5P10C4B4Si2.5涂層在3.5%NaCl溶液中具備良好的耐腐蝕性能。為了降低涂層生產成本,同時保持優良的耐腐蝕性能,本工作嘗試合成不含Co和Y元素,以Ni替代部分Mo元素的一種新型鐵基合金涂層。

常見的鐵基復合粉末有FeCrC合金體系[19]、FeCrBSiC合金體系[20]以及FeNiCrMoSiC合金體系[21]等。本工作所采用的鐵基合金粉末除Fe元素外還包括Ni、Cr、Si、Mo元素和少量C、Mn等元素,屬于FeNiCrMoSiC合金體系。該合金體系中的Cr元素極易滲于γ-Fe的fcc晶格中形成固溶體,對涂層起到固溶強化和鈍化作用,從而提高涂層的耐腐蝕性能。相關研究[22]表明,合金中加入Mo元素能夠阻止奧氏體化的晶粒粗大,顯著提高合金在HCl、H2SO4和NaCl溶液環境中的耐腐蝕能力,當Mo含量達到2%~3%時可大大提高其合金在還原性腐蝕介質中的耐蝕能力。

本工作采用激光熔覆法在30CrMo鋼表面制備鐵基耐腐蝕涂層,研究涂層在HCl腐蝕介質中的鈍化穩定機理,并與304不銹鋼和30CrMo鋼進行對比。

基體材料采用30CrMo合金鋼,其尺寸為100 mm×100 mm×15 mm,304不銹鋼(304 stainless steel,304SS)的尺寸為50 mm×50 mm×15 mm,304不銹鋼和30CrMo基體的化學成分見表1。激光熔覆粉末采用一種新型鐵基自熔性合金粉末,其熔點低、自熔性好,具有良好的抗氧化性能,同時又對基材具有較好的潤滑性,粉末熔化溫度為1250 ℃,其化學成分也列于表1。激光熔覆前,對30CrMo合金鋼基體的激光熔覆面進行砂紙打磨除去銹層和氧化膜,然后丙酮超聲清洗清除殘留油污。用醋酸纖維素的無水乙醇溶液將合金粉末預置在30CrMo合金鋼基體表面,厚度約為1.5 mm,然后放入干燥箱中備用。激光熔覆的設備為HJ-3 KW 橫流CO2激光器,工作參數設置如下:單道激光多道搭接處理,激光功率2.2 kW,激光束波長為10.6 μm,光斑直徑5 mm,掃描速率8 mm/s,搭接率33%,保護氣氛為N2。

表1 鐵基合金粉末、304不銹鋼和30CrMo基體的化學成分

Table 1 Chemical compositions of the Fe-based powder, 304 stainless steel (304SS) and 30CrMo (mass fraction / %)

粉末的粒度分析在Microtrac S3500激光粒度分析儀上進行,其測定粒徑范圍為0.02~2000 μm。采用JSM 7500F場發射掃描電子顯微鏡(SEM)觀察粉末的微觀形貌。激光熔覆后的試樣利用線切割獲取尺寸為10 mm×10 mm×8 mm的試樣用于SEM觀察、成分分析和電化學測試,尺寸為5 mm×5 mm×2 mm的涂層試樣用于浸泡實驗。SEM觀察試樣的表面和截面經過SiC砂紙逐級打磨至2000號并用1.5 μm Al2O3拋光至鏡面,用王水進行刻蝕。采用JSM 7500F SEM觀測基體和涂層的結合情況以及涂層組織,使用其自帶的能譜(EDS)分析元素組成。采用PANalytical X'Pert PRO X射線衍射儀(XRD)對粉末及涂層進行物相分析,CuKα射線,工作電壓40 kV, 電流10 mA,步進式掃描速率為2º/min,掃描范圍為20°~80°。

在室溫下進行電化學測試,采用Autolab PGSTAT 302N電化學工作站,三電極體系。參比電極為飽和甘汞電極(SCE),輔助電極為Pt電極(15 mm×15 mm),工作電極為涂層樣品、304不銹鋼和30CrMo鋼,電解液為去離子水配置的0.5 mol/L HCl溶液。工作電極的有效面積為1 cm2,其余非工作面均用有機硅膠涂封。使用砂紙將封好的電極打磨到1500號。對鐵基涂層、304不銹鋼和30CrMo鋼進行動電位極化曲線和交流電化學阻抗譜(EIS)測試。動電位極化曲線在開路電位下浸泡60 min后使其腐蝕電位基本達到穩定后進行測試,極化曲線測量的掃描速率2 mV/s,掃描范圍為-1.0~1.5 V。EIS測試頻率范圍10-2~105 Hz,加載電壓為正弦交流電壓,電壓幅值10 mV。EIS數據經計算機采集后,利用Zsimpwin軟件分析阻抗。

浸泡實驗用的涂層試樣,除涂層表面外的其余面用環氧樹脂封裝,干燥后用砂紙將封好的試樣打磨到1500號,然后用去離子水清洗,在無水乙醇中超聲10 min去油干燥后備用。浸泡實驗所用溶液與電化學測試用的溶液相同,將試樣浸泡其中1、3和7 d后取出用去離子水清洗后冷風吹干。將上述干燥后的試樣,利用JSM 7500F SEM觀察試樣表面腐蝕形貌及EDS分析。X射線光電子能譜(XPS)測試表面分析在ESCALAB 250Xi表面分析儀上進行,單色Al靶作為X射線源。清除腐蝕產物后,采用BRUKER ContourGT 白光干涉3D光學輪廓儀對樣品浸泡1、3和7 d后的表面進行掃描分析。

圖1為激光熔覆用鐵基合金粉末的SEM像和粉末粒度分布圖。由圖1a可以看出,鐵基合金粉末基本呈球形,顆粒飽滿且表面光滑,基本沒有碎塊狀及衛星球組織。規則的球形結構降低了粉末粒子間的內聚力和摩擦力,增強了粉末的流動性,可進一步提升涂層的質量。研究[23]表明,鐵基自熔性合金粉末中含有Si,Si能增加合金的浸潤作用,從而對合金的流動性及表面張力產生有利影響。由圖1b可見,鐵基粉末的粒度主要分布在67~98 μm之間,呈現集中分布。

圖1 鐵基合金粉末的SEM像和粉末粒度分布圖

Fig.1 SEM image (a) and particle size distribution (b) of Fe-based powder (Inset in

圖2為鐵基粉末和涂層的XRD譜。可見,鐵基粉末主要由γ-Fe和Cr-Ni-Fe-C組成。而鐵基涂層的物相則主要由γ-Fe和M26C3 (M=Cr、Fe、Mo)組成,析出相碳化物(Cr, Fe, Mo)26C3具有復雜fcc結構[24,25]。合金粉末為FeNiCrMoSiC合金體系,可能產生的固溶相包括fcc結構的γ-Fe奧氏體相、bcc結構的α-Fe鐵素體相及馬氏體相[26]。在不考慮快速冷卻帶來的析出相的情況下,可根據合金粉末中Ni當量(18.25)和Cr當量(21.2),根據Schaeffler diagram 進行預測,其預測結果如圖3所示。可見,鐵基涂層的基體相為γ-Fe相,這與XRD譜結果相吻合。

圖2 鐵基粉末和涂層的XRD譜

Fig.2 XRD spectra of the Fe-based powder and coating

圖3 涂層的Schaeffler組織圖

Fig.3 Schaeffler diagram of the coating (Creq—chromium equivalent; Nieq—nickel equivalent)

鐵基合金涂層的表面和截面的SEM像如圖4a、b和圖5所示。可見,涂層的組織結構均勻,形貌光滑平整,無裂紋和氣孔,說明本研究激光熔覆技術工藝參數的選擇恰當,從而保障了高質量的涂層。鐵基合金粉末對碳鋼、合金鋼等基材具有良好的適應性;粉末含有Si,因而具有自我脫氧和造渣功能,即自熔性。在激光熔覆時,Si被氧化從而在熔覆的表面生成SiO2薄膜,該薄膜既可以防止合金中的元素被氧化,又可以與這些元素的氧化物形成硅酸鹽熔渣,從而可以獲得氧化物含量低、氣孔率小的涂層。Wang等[17]的研究也表明,添加11.5%Ni在提高涂層抗氧化性的同時,也可有效降低涂層孔隙率。

圖4 鐵基涂層表面的SEM像和EDS分析

Fig.4 Low (a) and high (b) magnified surface SEM images of the coating, and EDS analyses of dentritic region (c) and interdendritic region (d) in

圖5 鐵基涂層截面的SEM像

Fig.5 Cross-section SEM images of whole section (a), interface of coating and substrate (b), middle part of the coating (c) and top surface of the coating (d)

由圖4a和b可知,鐵基涂層的顯微組織由奧氏體枝晶(dendritic)和枝晶間(interdendritic)組織共同構成。本工作鐵基粉末中的合金元素主要有Ni、Cr、Mo、Si、Mn和C。其中Ni、Mn和C是奧氏體相形成元素,而Cr、Mo和Si是鐵素體形成元素和縮小奧氏體區元素。作為主要合金元素的Ni、Cr和Mo,在凝固過程中將發生偏析,從而造成組織差異。EDS結果顯示,枝晶區域的主要元素為Fe和Ni (圖4c);而魚骨狀枝晶間組織富含Cr和Mo元素(圖4d)。有關鐵基合金的研究[26,27]也觀察到類似的組織偏析現象。根據EDS結果并結合XRD物相分析,可知大塊區域為奧氏體枝晶,而魚骨狀的枝晶間組織為M23C6金屬間化合物與γ-Fe組成的共晶體。Cr和Mo元素主要形成了M23C6相,分布在與富含Fe、Ni元素的奧氏體形成的魚骨狀共晶體組織中。同時,奧氏體枝晶中也存在大量的Ni元素和一定量的Cr元素,這歸因于在冷卻凝固過程中鐵基合金粉末中的Ni、Cr與Fe的原子半徑相差不大而固溶于Fe原子,從而形成了富含Ni和Cr的固溶體。

由圖5a可見,涂層厚度約為1.0 mm。由圖5b可見,基體30CrMo鋼與涂層之間有一條約10 μm寬的白亮帶。這條白亮帶是由于在結合界面處存在較大的溫度梯度和很小的凝固速率,致使凝固組織以較低的速率平直向前推進而形成的平面晶。這表明熔覆層與基體形成了良好的冶金結合[27,28]。激光熔覆是一個快速動態熔化和凝固的過程,在激光束的輻照下,熔覆區的溫度隨著距離熔覆層與基體結合界面距離的增加而呈現徑向分布,因此涂層的組織呈現出定向生長的不均勻的組織。結合凝固理論和激光熔覆凝固特性參數(溫度梯度和凝固速率),可知涂層經歷了由平面晶-胞晶-柱狀晶-等軸晶的非平衡組織的轉變[27,28],如圖5b~d所示。

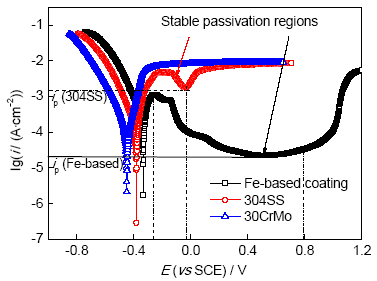

圖6為鐵基涂層、304不銹鋼和30CrMo鋼在0.5 mol/L HCl溶液中的動電位極化曲線。可以看出,在陽極區間,鐵基涂層和304不銹鋼在0.5 mol/L HCl溶液中表現為明顯的活化-鈍化轉變的特征。對鐵基涂層而言,在陽極溶解區(電位區間:-0.36~-0.2 V),電流密度隨電位上升明顯增大,表現為活性溶解。這是由于Fe、Ni、Cr和Mo等元素都發生了快速的溶解,生成了陽離子,且陽極溶解的速率遠遠大于其表面鈍化膜的生成速率。根據鈍化形成的吸附理論[29],Ni、Cr和Mo等活性金屬離子與HCl腐蝕溶液中的O2-因吸附而結合,從而使得金屬的腐蝕電位升高,金屬與溶液的腐蝕溶解反應得到抑制。在動電位極化曲線中,隨著外加電壓的增加,腐蝕電流密度迅速減小,維鈍電流密度比腐蝕電流密度小了一個數量級,鐵基涂層在很大的電位區間內(-0.2~0.8 V)形成了具有較好致密性和穩定性的鈍化膜,表現為穩定鈍化狀態。這歸因于試樣表面形成了難溶的鈍化膜層,如Fe3O4、NiO、Cr2O3等。Fe3O4、NiO、Cr2O3等氧化物的熱力學穩定性較高,使得涂層試樣表面上Fe、Ni、Cr和Mo等元素陽離子的濃度降低。此時,隨著外加電壓的增加,試樣表面的鈍化膜溶解速率遠小于其生成速率,使得涂層的表面陽極活性溶解過程受到抑制,鈍化膜的保護作用得到顯現。鐵基合金粉末中含有11.5%Ni和1.2%Si,從而使得激光熔覆鐵基涂層的孔隙率小,涂層表面致密均勻,形成大面積的鈍化膜。同時,Ni化學性質穩定,可以降低涂層陽極活性溶解速率,提高涂層的耐腐蝕性能和鈍化能力[29]。在0.5 mol/L HCl溶液中,鐵基涂層的鈍化區比304不銹鋼的鈍化區(-0.2~0 V)寬,且鐵基涂層的維鈍電流密度相比304不銹鋼也有一定的下降,因此鐵基涂層的鈍化膜保護作用更優異。而30CrMo鋼表現為陽極活性溶解,不存在鈍化區,試樣表面腐蝕嚴重,這與其它合金鋼在強酸介質中的研究結果一致[30]。

圖6 鐵基涂層、304不銹鋼和30CrMo鋼在0.5 mol/L HCl溶液中的動電位極化曲線

Fig.6 Potentiodynamic polarization curves of Fe-based coating, 304SS and 30CrMo steel in 0.5 mol/L HCl solution (E—potential; i—current density; ip—passive current density)

對極化曲線的參數進行擬合,得出自腐蝕電位(Ecorr)、自腐蝕電流密度(icorr)、極化電阻(Rp)和Tafel斜率(βa和βc),擬合數據見表2。由圖6及表2可見,3組測試樣品陰極極化曲線形狀大致相同,陰極Tafel斜率(βc)的數值變化不大。與30CrMo鋼相比,鐵基涂層和304不銹鋼的陽極Tafel斜率(βa)明顯降低,表明鐵基涂層和304不銹鋼的陰極反應無變化,腐蝕過程主要由陽極控制。與30CrMo鋼相比,鐵基涂層和304不銹鋼的Ecorr分別為-365.12和-380.68 mV,均發生了正移,表明鐵基涂層和304不銹鋼的耐腐蝕性能更好。鐵基涂層和304不銹鋼的icorr分別為78.18和112.73 μA/cm2,比30CrMo鋼的icorr (365.59 μA/cm2)均有大幅度下降,其中鐵基涂層的下降幅度最大,說明其在三者中耐腐蝕能力最佳。

圖7為鐵基涂層、304不銹鋼和30CrMo鋼在0.5 mol/L HCl溶液中的EIS。從Nyquist圖(圖7a)可以看出,30CrMo鋼在0.5 mol/L HCl溶液中的阻抗譜由一個高頻的容抗弧和一個低頻的感抗弧組成,這是合金鋼在強酸性腐蝕介質中典型的阻抗譜[23]。高頻的容抗弧與試樣表面的電子轉移過程密切相關,而低頻的感抗弧主要是由腐蝕產物在試樣表面的吸附造成的。鐵基涂層、304不銹鋼在酸性溶液中的阻抗譜中沒有出現低頻感抗弧,而是在整個高頻和低頻范圍內都表現為一個容抗弧,表明在測試頻率范圍內電極反應為界面反應控制過程。因此,對于鐵基涂層和304不銹鋼而言,其Bode圖中應該出現一個容抗弧,如圖7b所示。由圖7a可見,鐵基涂層的容抗弧的半徑略微大于304不銹鋼。圓弧的半徑越大,試樣的總阻抗越大[31],由此可知鐵基涂層在HCl中的耐腐蝕性能略優于304不銹鋼。Bode圖可以分為以下3個部分:(1) 在高頻區(103~105 Hz)范圍內的相位角接近于0,表明在高頻區的阻抗主要為溶液阻抗;(2) 在中頻區(1~103 Hz)范圍內,鐵基涂層和304不銹鋼的相位角達到最大值θmax,接近-90°,表現出了容抗的典型特征,說明試樣表面的鈍化膜趨于一個純電容絕緣層,鈍化膜對試樣的保護能力較強;(3) 在低頻區(10-2~1 Hz),阻抗(|Z|)表示腐蝕反應的阻抗。由圖7b可以看出,在低頻區,鐵基涂層和304不銹鋼的阻抗要高于30CrMo鋼,說明HCl溶液中的侵蝕性離子通過鐵基涂層表面的鈍化膜作用于基體要更加困難,因此在0.5 mol/L HCl溶液中鐵基涂層的鈍化膜對基體的保護能力更強。

表2 鐵基涂層、304不銹鋼和30CrMo鋼在0.5 mol/L HCl溶液中的極化曲線擬合結果

Table 2 Fitting results of potention dynamic polarization curves in 0.5 mol/L HCl solution

圖7 鐵基涂層、304不銹鋼和30CrMo鋼在0.5 mol/L HCl溶液中的EIS

Fig.7 Nyquist plots (a), Bode impedance plots (b) of different alloys in 0.5 mol/L HCl solution (θmax—maximum phase angle)

采用圖8a所示的R(QR)等效電路對鐵基涂層和304不銹鋼的EIS進行擬合,采用圖8b所示的R(QR(LR)) 等效電路對30CrMo鋼的EIS數據進行擬合,擬合曲線如圖7a所示,擬合結果如表3所示。其中,Rs為溶液電阻,Qdl為試樣表面形成的雙電層電容,Rct為電化學轉移電阻,L為感抗,RL為吸附的腐蝕產物對電極過程的阻礙作用。由圖7a可見,擬合曲線與實驗數據所得實際曲線吻合程度較高,說明EIS擬合采用的等效電路恰當。由表3可以看出,鐵基涂層的Rct比304不銹鋼有所提高,是30CrMo鋼的5.5倍。Rct越大,其耐腐性越好[32],故而在HCl溶液中與304不銹鋼和30CrMo鋼相比,鐵基涂層腐蝕速率降低,耐蝕性能提高。這與極化曲線得到的結果相吻合。

圖8 鐵基涂層、304不銹鋼和30CrMo鋼在0.5 mol/L HCl溶液中的EIS擬合采用的等效電路

Fig.8 Equivalent electric circuit of EIS fitting for Fe-based coating and 304SS (a), equivalent electric circuit of EIS fitting for 30CrMo (b) (Rs—solution resistance; Qdl—electric double layer capacitance; Rct—charge transfer resistance; L—inductance; RL—resistance of corrosion product layer)

表3 鐵基涂層、304不銹鋼和30CrMo鋼在0.5 mol/L HCl溶液中的電化學阻抗譜擬合數據

Table 3 EIS fitting results of Fe-based coating, 304SS and 30CrMo in 0.5 mol/L HCl solution

圖9為鐵基涂層在0.5 mol/L HCl溶液中浸泡3 d后的XPS全譜及精細譜峰。各圖譜均經過Shirely背底處理,然后根據XPS手冊將主峰進行分峰,其中每個擬合峰代表一種化合物。由圖9a可見,涂層鈍化膜中包含Fe2p、Cr2p、Ni2p、Mo3d、O1s、Si2p、Cl2p及C1s等特征譜線,鈍化膜主要由Fe、Cr、Ni、Mo、Si、O等元素組成。根據能帶理論,Fe2p3/2的XPS圖譜可分為5個峰,分別是金屬Fe的峰(709.4 eV)、Fe3O4的峰(723.5 eV)、FeO的峰(710.7 eV)、Fe2O3的峰(711.4 eV)和FeCr2O4的峰(725.0 eV)。Cr2p3/2 圖譜主要由Cr的峰(574.7 eV)、Cr(OH)3的峰(586.8 eV)、Cr2O3的峰(576.3 eV)和CrO3的峰(577.3 eV)組成,其中Cr2O3是鈍化膜的主要成分。Ni2p3/2圖譜主要由金屬Ni的峰(854.9 eV)、NiO的峰(855.0 eV)和Ni2O3的峰(856.0 eV)組成。Mo3d3/2圖譜主要由金屬Mo的峰(228.6 eV)、MoO2的峰(229.3 eV)和MoO3的峰(232.1 eV)組成,根據各子峰面積計算可知MoO3為主峰。可以看出,試樣在0.5 mol/L HCl酸性溶液中表面的鈍化膜主要以Fe、Cr、Ni、Mo等元素的不同價態的氧化物、氫氧化物和水合物等化合物的形式穩定存在。

圖9 鐵基涂層表面在0.5 mol/L HCl溶液中浸泡3 d后的XPS全譜及精細譜峰

Fig.9 Full survey (a) and O (b), Fe (c), Cr (d), Ni (e) and Mo (f) high resolution XPS spectra of passive film of Fe-based coating exposed to 0.5 mol/L HCl solution for 3 d

圖10為鐵基涂層在0.5 mol/L HCl溶液中浸泡1、3和7 d后的腐蝕形貌和EDS。可見,鐵基涂層的腐蝕形貌由腐蝕區(腐蝕的孔洞)和未侵蝕區組成,隨著浸泡時間的延長,腐蝕區的面積增加,腐蝕孔洞的數目增多。腐蝕區(圖10d中A區域)對應于圖4b中的奧氏體枝晶,為具有fcc結構的γ-Fe相;而未侵蝕區(圖10d中B區域)對應于圖4b中枝晶間區域,為富含Cr、Mo的共晶體。γ-Fe的電位相比富含Cr、Mo的共晶體更負,因此在侵蝕性離子的作用下,γ-Fe相將優先腐蝕溶解。在富含Cr、Mo的共晶體區,由于Cr、Mo的鈍化作用,使得涂層在HCl溶液中的破壞侵蝕得到一定的減緩。

圖10 鐵基涂層在0.5 mol/L HCl溶液中浸泡1、3和7 d后的腐蝕形貌和EDS

Fig.10 Low (a, c, e) and high (b, d, f) magnified surface corrosion SEM images of Fe-based coating exposed to 0.5 mol/L HCl solution for 1 d (a, b), 3 d (c, d) and 7 d (e, f), and EDS of regions A (g) and B (h) marked in

圖11為鐵基涂層在0.5 mol/L HCl溶液中浸泡1、3和7 d后的白光干涉二維與三維腐蝕形貌。可見,浸泡腐蝕后的試樣表面呈現不同數量和尺寸的腐蝕坑,這主要是由于涂層中富含Cr、Mo的共晶體與γ-Fe固溶體之間形成的原電池效應導致的電化學腐蝕。而在富含Cl-的腐蝕溶液中易發生點蝕,從而使得合金的鈍化膜被破壞。腐蝕坑在鐵基合金涂層的表面呈分散分布,浸泡1 d后腐蝕坑最淺,面積最小,其腐蝕程度最輕;隨著腐蝕時間的延長,腐蝕孔洞的數目增加,且腐蝕孔洞的深度和面積也隨之增加,這與SEM腐蝕形貌的結果一致。浸泡1、3和7 d后的腐蝕孔洞的深度的最大值分別為33、45和110 μm。

圖11 鐵基涂層在0.5 mol/L HCl溶液中浸泡1、3和7 d后的白光干涉腐蝕形貌

Fig.11 2D (a, c, e) and 3D (b, d, f) corroded surfaces of Fe-based coating exposed to 0.5 mol/L HCl solution for 1 d (a, b), 3 d (c, d) and 7 d (e, f) scanned using a profilometer

一般情況下,合金表面會形成一層具有保護作用的鈍化膜,將合金與O2、侵蝕性的離子分離開,從而減慢腐蝕,這個過程被稱為自發鈍化。合金的耐蝕性取決于其表面鈍化膜的形成、破壞(過鈍化)和修復(再鈍化)過程[33]。相關研究[34]表明,合金的耐蝕性主要源于表面生成了難溶于酸或堿的雙層氧化膜,內層主要為Cr的氧化物、外層為Fe的氧化物,鈍化膜的保護性能取決于鈍化膜的質量。通常鈍化膜中富Cr氧化物的存在可以明顯提高合金的耐蝕性。而鈍化膜中富Mo氧化物的形成對提高其鈍化能力和局部抗腐蝕能力則具有雙重作用[14],具體表現為:一是Mo(IV)的氧化物如MoO2的形成可以起到阻擋侵蝕性離子的作用,因此降低了合金陽極溶解的速率;二是Mo(VI)的氧化物如MoO3可以增加鈍化膜的厚度以及穩定內層Cr的氧化物,從而抑制鈍化膜破裂和抑制局部腐蝕的發生。通過EDS分析(圖10h),結合XPS結果可推測富含Cr、Mo的共晶體區有Cr2O3和MoO3的存在。從腐蝕的角度來講:Cl-破壞了金屬材料表面鈍化膜,使材料產生點蝕;另一方面,酸性溶液(H+的存在)也參與了金屬材料陽極和鈍化膜的溶解過程,使材料產生腐蝕。點蝕所產生的腐蝕產物會以保護性氧化物膜的形式覆蓋在合金鈍化膜表面,阻止Cl-進入合金內部,從而使合金涂層的腐蝕受到抑制[35]。隨著腐蝕時間的延長,腐蝕坑表面及腐蝕坑內金屬離子和Cl-的遷移速率將發生改變,鈍化膜的不斷增加補償了鈍化膜的溶解過程,從而阻礙表面點蝕孔的進一步擴大,防止酸性溶液所帶來的腐蝕,提高了其總體耐蝕性。許多研究[36,37,38]也已證實具有致密結構的氧化物Cr2O3、FeCr2O4和MoO3等在Cl-環境中均具有良好的抗點蝕能力。因此,鐵基涂層在HCl溶液中的腐蝕機理為前期以活性溶解為主要特征,后期產生鈍化膜保護現象,這與動電位極化曲線分析結果相吻合。

(1) 采用激光熔覆技術制備的鐵基合金涂層組織均勻,與基體有著良好的冶金結合。Ni元素有效消除了涂層的孔隙率,得到致密光滑的表面,從而有利于大面積鈍化膜的形成。

(2) 在0.5 mol/L HCl溶液中,與30CrMo鋼相比,鐵基合金涂層極化曲線出現了明顯的鈍化區,且具有較低的腐蝕電流密度和較高的自腐蝕電位,熔覆層的耐腐蝕性能顯著提高。

(3) 鐵基合金涂層和304不銹鋼的極化曲線上均出現了穩定鈍化區,且鐵基合金涂層的鈍化區間較寬。鐵基合金涂層的腐蝕電流密度、自腐蝕電位和EIS阻抗弧半徑與304不銹鋼相差不大,故而其耐蝕性與304不銹鋼相當,均具有優異的耐腐蝕能力。

(4) 侵蝕性Cl-的存在以及HCl的酸性(H+的存在),使得鐵基合金涂層的表面出現了分散分布的腐蝕孔洞。鐵基合金涂層中Cr、Mo和Ni元素的存在,有利于在涂層表面形成以Cr2O3、FeCr2O4、NiO和MoO3等為主的氧化物保護膜覆蓋在合金表面,從而有效減緩了HCl溶液中侵蝕性離子對涂層的破壞,提高了其總體耐蝕性。鐵基涂層在HCl溶液中的腐蝕機理為陽極極化前期以活性溶解為主要特征,后期產生鈍化膜保護現象。

, 董耀華

, 董耀華

1 實驗方法

Material

C

Si

Mn

P

S

Cr

Mo

Ni

Fe

Fe-based powder

0.20

1.20

1.50

-

-

16.80

2.60

11.50

Bal.

304SS

0.07

0.90

2.00

0.03

0.03

19.00

-

10.00

Bal.

30CrMo

0.30

0.17~0.37

0.40~0.70

<0.025

<0.025

0.80~1.10

0.15~0.25

≤0.03

Bal.

2 實驗結果與分析

2.1 鐵基粉末的形貌和粒度分析

2.2 鐵基涂層的物相與組織結構

2.3 鐵基涂層在HCl溶液中的電化學腐蝕性能

Material

Ecorr / mV

icorr / (μAcm-2)

Rp / Ω

βa / (mVdec-1)

βc / (mVdec-1)

Fe-based coating

-365.12

78.18

186.68

70.238

64.440

304SS

-380.68

112.73

113.16

87.571

44.202

30CrMo

-448.90

365.59

71.70

213.810

84.089

Material

Rs

Qdl

Rct

L

RL

Ωcm2

Y0 / (Ω-1cm-2sn)

n

Ωcm2

Hcm-2

Ωcm2

Fe-based coating

2.438

2.11×10-4

0.9609

519.8

-

-

304SS

2.452

2.32×10-4

0.9236

473.2

-

-

30CrMo

1.966

3.94×10-5

0.8359

94.8

134.9

73.49

2.4 鐵基涂層在HCl溶液中的腐蝕行為

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號