分享:6061鋁合金表面ZnAl-LDHs層的制備及其耐腐蝕性能

張玉圣

摘要

采用原位生長的方法,首先在6061鋁合金表面制備了層間含NO3-的ZnAl-LDHs (layered double hydroxides,層狀雙金屬氫氧化物)層,然后將正釩酸根(VO43-)和偏釩酸根(VO3-) 2種緩蝕劑離子插入ZnAl-LDHs-NO3層板間,在6061鋁合金表面制備了ZnAl-LDHs-VO4和ZnAl-LDHs-VO3層。通過XRD、FT-IR和SEM等技術研究了上述3種ZnAl-LDHs層的晶體結構、成分組成和表面形貌,并分析了ZnAl-LDHs層的生長行為;通過電化學工作站和超景深3D視頻顯微鏡研究了6061鋁合金表面3種ZnAl-LDHs層在3.5%NaCl水溶液中的耐腐蝕行為。結果表明,6061鋁合金表面原位制備的ZnAl-LDHs層呈片狀垂直于基體生長,能夠完全覆蓋在鋁合金表面。與6061鋁合金基體相比,含ZnAl-LDHs層的鋁合金具有較高的腐蝕電位(Ecorr)、較小的腐蝕電流(Icorr)和較大的電荷轉移電阻(Rct)。這說明ZnAl-LDHs層能夠明顯提高6061鋁合金的耐腐蝕性能,可用于6061鋁合金表面的防腐蝕保護。在6061鋁合金表面的3種ZnAl-LDHs層中,ZnAl-LDHs-VO3的耐腐蝕性能最高。

關鍵詞:

6061鋁合金具有較小的密度、較高的強度、良好的成形性以及耐腐蝕性能,廣泛應用于航空航天、軌道交通、機械和電力電子等領域[1,2,3,4]。然而,6061鋁合金在含有Cl-的介質中,其表面氧化膜易被侵蝕,出現點蝕、晶間腐蝕和應力腐蝕等局部腐蝕,影響鋁合金的力學性能,導致構件的使用壽命降低[5,6,7]。通常采用表面涂層工藝來提高鋁合金的耐腐蝕性能,其中鉻酸鹽鈍化是最有效的鋁合金表面處理工藝,表面形成的鈍化膜能明顯提高鋁合金的耐腐蝕性,對鋁合金起到較優的防腐蝕效果[8,9]。但是,由于Cr(VI)及其衍生物的高毒性和致癌性,對環境和人體的危害較大,同時廢液處理難度大,歐洲在2007年已禁止在民用領域使用Cr(VI)鈍化[10,11]。近十年來,在替代鉻酸鹽陽極氧化(CAA)方面已有大量研究,如磷酸鹽轉化膜[12]、硼酸鹽轉化膜[13]、Ce(III)鹽轉化膜[14,15]、鋯鈦鹽轉化膜[16]等工藝在一定程度上改善了鋁合金的耐蝕性。

環境友好型的層狀雙金屬氫氧化物(layered double hydroxides)是一類由帶正電荷的層板和層間陰離子堆積而成的無機功能材料[17,18],其可以作為防腐蝕涂層應用于金屬材料的防腐蝕。這主要是因為其可在金屬材料表面形成一層致密的LDHs膜,能夠阻礙溶液中的侵蝕性Cl-與基體材料的接觸;同時由于LDHs層間陰離子的可交換性,Cl-可被容納到層間并與帶正電的層板成鍵,限制了Cl-在層間的移動,延長Cl-到達基體表面的時間[19];另外LDHs可作為緩蝕劑的載體,與溶液中的Cl-接觸后,LDHs層間的緩蝕劑會立即釋放到金屬/電解液界面,阻礙氧化還原反應的進行,進行自我保護[20]。因此將插入緩蝕劑的LDHs應用到鋁合金表面,可以實現隔離、捕獲、主動釋放緩蝕劑的智能防護,提高鋁合金的耐腐蝕性能。已有研究[21,22,23]將LDHs應用到鎂合金表面,顯著提高了鎂合金的耐腐蝕性。Buchheit等[24]在2024鋁合金表面制備了ZnAl-LDHs層,Zhang等[25]在5005鋁合金表面制備了MgAl-LDHs,其表面的LDHs可以提高鋁合金的抗腐蝕性能。Tedim等[26,27]采用原位生長的方法在2024鋁合金表面制備了含緩蝕劑(V2O74-)的ZnAl-LDHs層,能進一步提高ZnAl-LDHs層的耐腐蝕性能。Iannuzzi等[28,29]研究了不同pH值下釩酸鹽的存在形式及其對2024鋁合金的緩蝕機理,發現起主要作用的偏釩酸根(VO3-)作為緩蝕劑,其腐蝕抑制效果與鉻酸鹽相當。然而關于LDHs層插入不同形式釩酸鹽的研究較少。

本工作首先在6061鋁合金表面原位制備了ZnAl-LDHs-NO3層,然后將VO43-和VO3-作為緩蝕劑插入ZnAl-LDHs層間,制備了ZnAl-LDHs-VO4和ZnAl-LDHs-VO3層。研究了上述3種ZnAl-LDHs層的結構形貌以及生長行為,分析了3種ZnAl-LDHs層在3.5%NaCl (質量分數)水溶液中的耐腐蝕性機理。

實驗所用6061鋁合金的主要化學成分(質量分數,%)為:Mg 0.80~1.20,Si 0.40~0.80,Cu 0.15~0.40,Zn 0.25,Mn 0.15,Cr 0.04~0.35,Ti 0.15,Fe 0.70,Al余量。采用線切割機將6061鋁合金切割為直徑14 mm×5 mm的試樣;試樣用320、500、800和1200號的砂紙逐級打磨,然后用0.1 μm顆粒的金剛石研磨膏拋光,最后用去離子水和無水乙醇超聲清洗。將清洗干凈的6061鋁合金樣品先在0.05 mol/L NaOH溶液中浸泡100 s,再在0.05 mol/L HNO3溶液中浸泡300 s,最后用去離子水和無水乙醇超聲清洗,吹干待用。

將預處理后的6061鋁合金試樣浸泡在0.005 mol/L Zn(NO3)2溶液中,在80 ℃水浴中加熱4 h,取出試樣用去離子水和無水乙醇超聲清洗干凈保存,獲得的樣品命名為ZnAl-LDHs-NO3。取ZnAl-LDHs-NO3樣品分別浸泡在0.01 mol/L Na3VO4溶液(pH=11)和0.01 mol/L NaVO3溶液(pH=7)中45 ℃水浴加熱3 h,最后將樣品用去離子水和無水乙醇超聲清洗吹干,獲得的樣品分別命名為ZnAl-LDHs-VO4和ZnAl-LDHs-VO3。

利用X'Pert MPD X射線衍射儀(XRD)表征樣品的晶體結構,采用Cu靶Kα線,掃描范圍5°~30°,掃描速率為8°/min。利用IRTracer-100 Fourier變換紅外光譜儀(FT-IR)確定層間的酸根離子,將LDHs從鋁合金表面層刮下與干燥的KBr按照1∶100 (質量比)混合,然后壓片測試,掃描范圍在4000~400 cm-1。利用帶能譜儀(EDS)的Phenom Prox掃描電子顯微鏡(SEM)觀測樣品的微觀形貌和元素成分組成。利用DVM6超景深3D視頻顯微鏡來觀察樣品腐蝕后的三維形貌。

電化學腐蝕性能測試使用PARSTAT 4000A電化學工作站,采用三電極體系,參比電極為飽和甘汞電極(SCE),對電極為Pt片電極,工作電極為鋁合金樣品(采用樹脂密封,保留1 cm2的反應面積),腐蝕介質為3.5%NaCl (質量分數)水溶液。極化曲線測試采用動電位分析法,電位掃描速率為5 mV/s,電位掃描范圍-0.8~1.0 V。交流阻抗譜(EIS)測試的頻率掃描范圍為105~10-2 Hz,正弦擾動信號為10 mV,所有樣品測試前均待開路電位穩定。

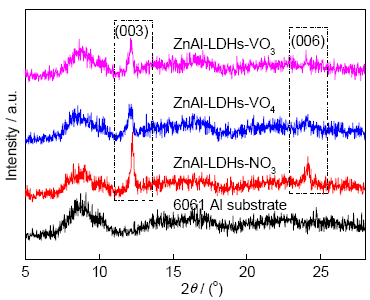

6061鋁合金基體及表面不同ZnAl-LDHs層的XRD譜如圖1所示。可見,6061鋁合金基體在掃描范圍(10°~30°)內沒有出現明顯的衍射峰,3種ZnAl-LDHs層樣品在12°和23.5°左右出現2個衍射峰,其分別為ZnAl-LDHs在(003)和(006)的特征衍射峰[30],這說明本工作采用的原位制備方法,在6061鋁合金表面成功地制備了ZnAl-LDHs層。ZnAl-LDHs-VO4和ZnAl-LDHs-VO3層的(003)衍射峰比ZnAl-LDHs-NO3向左略微偏移,這是由于VO43-和VO3- 2種陰離子與NO3-經離子交換后插入ZnAl-LDHs層板,引起ZnAl-LDHs層間距的變化,導致其衍射峰發生偏移[31]。

圖1 6061鋁合金基體及表面不同ZnAl-LDHs層的XRD譜

Fig.1 XRD spectra of 6061 Al substrate and different ZnAl-LDHs films

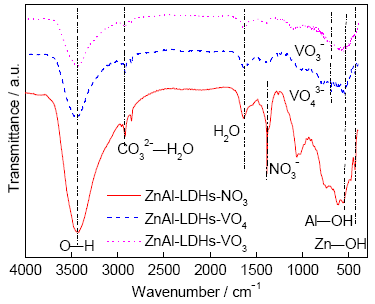

6061鋁合金表面原位生成的3種不同ZnAl-LDHs層的FT-IR譜如圖2所示。其中3424 cm-1處的峰是由于ZnAl-LDHs層間的酸根離子或層板的金屬離子與O—H伸縮振動導致的;2922 cm-1處的峰是由ZnAl-LDHs層間水分子的H鍵與CO32-鍵合,產生CO32-—H2O的彈性振動,CO32-是空氣中的CO2混入造成的[32];1641 cm-1處的峰是LDHs層間水分子彎曲振動產生的;611 cm-1處的峰是由于Al—OH平移振動產生的;430 cm-1處的峰是由于Zn—OH平移振動產生[33]。3種不同的ZnAl-LDHs層對應的特征峰略有不同,LDHs-NO3樣品在1439 cm-1處出現NO3-伸縮振動峰,LDHs-VO4樣品在706 cm-1處出現VO43-伸縮振動峰,LDHs-VO3樣品在680 cm-1處出現VO3-伸縮振動峰[34],說明通過原位生長法和酸根離子的交換性,在6061鋁合金表面制備的LDHs層中插入了不同的酸根離子,這與圖1的XRD譜結果一致。

圖2 6061鋁合金表面不同ZnAl-LDHs層的FT-IR譜

Fig.2 FT-IR spectra of different ZnAl-LDHs films on the 6061 Al alloy surface

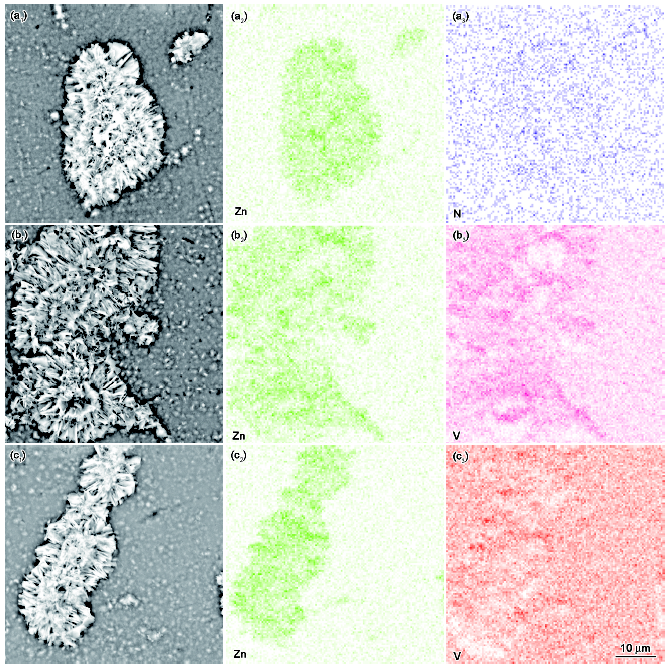

6061鋁合金表面原位制備的ZnAl-LDHs-NO3層的SEM像及Zn、N元素EDS面掃描圖如圖3a1~a3所示。從圖3a1可見,鋁合金表面的ZnAl-LDHs-NO3層分布并不均勻,在某些區域呈云朵狀聚集較多;ZnAl-LDHs-NO3層呈片狀垂直于鋁合金基體表面。從N元素的分布(圖3a3)可以看出,整個6061鋁合金表面布滿了ZnAl-LDHs-NO3層。6061鋁合金表面原位制備的ZnAl-LDHs-VO4層的SEM像及相應的EDS面掃描圖如圖3b1~b3所示。圖3b1的ZnAl-LDHs-VO4的微觀形貌特征與圖3a1的ZnAl-LDHs-NO3層的微觀形貌基本相同。ZnAl-LDHs-VO4層的EDS元素分布中明顯含有V (圖3b3),說明在Na3VO4溶液中,ZnAl-LDHs層發生了酸根離子交換反應,VO43-取代NO3-插入到層間形成ZnAl-LDHs-VO4層,這與文獻[24,34]提到的ZnAl-LDHs中的NO3-可以與不同價態的釩酸根離子發生交換相一致。6061鋁合金表面原位制備的ZnAl-LDHs-VO3層的SEM像及Zn、V元素EDS面掃描圖如圖3c1~c3所示。圖3c1的ZnAl-LDHs-VO3層的微觀結構與ZnAl-LDHs-NO3層類似,在鋁合金表面的部分區域出現富集現象;同時圖3c3中的V元素分布也說明在NaVO3溶液中浸泡時,ZnAl-LDHs-NO3層間的NO3-和溶液中的VO3-發生離子交換反應,轉化成ZnAl-LDHs-VO3層。

圖3 6061鋁合金表面不同ZnAl-LDHs層的SEM像及其相應的EDS面掃描圖

Fig.3 SEM images (a1~c1) and related EDS maps (a2~c2, a3~c3) of ZnAl-LDHs-NO3 (a1~a3), ZnAl-LDHs-VO4 (b1~b3) and ZnAl-LDHs-VO3 (c1~c3) films on the 6061 Al alloy surface

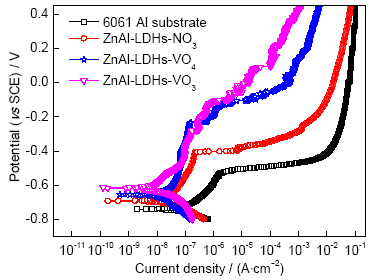

6061鋁合金基體及表面不同ZnAl-LDHs層在3.5%NaCl溶液中的極化曲線如圖4所示,其腐蝕電位(Ecorr)、腐蝕電流(Icorr)及點蝕電位(Ep)等電化學參數如表1所示。與6061鋁合金基體相比,ZnAl-LDHs層能明顯降低鋁合金的Icorr,特別是ZnAl-LDHs-VO3層的Icorr約為鋁合金基體的1/20,同時ZnAl-LDHs層能提高鋁合金的Ecorr和Ep,這表明ZnAl-LDHs層能增強鋁合金的耐腐蝕性能,可用作鋁合金的防腐蝕保護。在3種ZnAl-LDHs層中,ZnAl-LDHs-VO3層具有最小的Icorr (1.40×10-8 A/cm2),較高的Ecorr (-0.615 V)以及最高的EP (-0.150 V),說明在這3種含不同酸根的ZnAl-LDHs層中,ZnAl-LDHs-VO3層的耐腐蝕性最好,這是由于VO3-作為緩蝕劑可以更好地抑制腐蝕反應的進行[28]。

圖4 6061鋁合金基體及不同ZnAl-LDHs層在3.5%NaCl溶液中的極化曲線

Fig.4 Polarization curves of the 6061 Al substrate and different ZnAl-LDHs films immersed in 3.5%NaCl solution

表1 6061鋁合金基體及不同ZnAl-LDHs層的電化學參數

Table 1 Electrochemical parameters of the 6061 Al substrate and different ZnAl-LDHs films

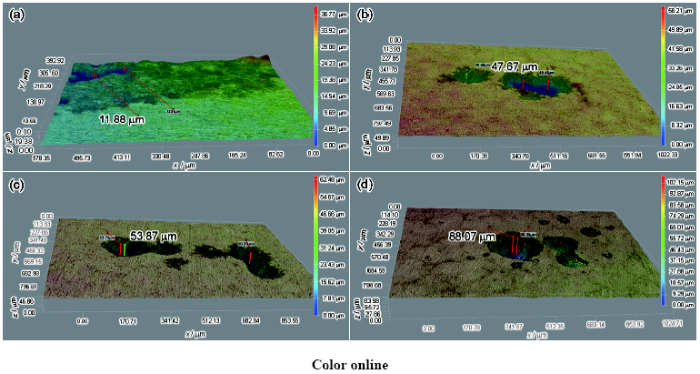

6061鋁合金基體及表面不同ZnAl-LDHs層經極化腐蝕(-0.8~1.0 V)后的表面形貌如圖5所示。在相同的極化腐蝕條件下,不同ZnAl-LDHs層的腐蝕形貌明顯不同。其中不含ZnAl-LDHs層的6061鋁合金基體被腐蝕的程度最嚴重,其裸露的反應面全部被腐蝕(圖5a);含ZnAl-LDHs-NO3層的鋁合金被腐蝕的程度次之,腐蝕反應區域內出現大量的點蝕坑,點蝕坑的面積約占整個反應面的一半(圖5b);含ZnAl-LDHs-VO4和ZnAl-LDHs-VO3層的鋁合金表面的點蝕坑較少(圖5c和d),其中ZnAl-LDHs-VO3層表面的點蝕坑最少,大部分反應面未被腐蝕(圖5d)。表明ZnAl-LDHs-VO3層的耐腐蝕性能最佳,發生點蝕的幾率較小。圖5中A、B、C和D區域的三維腐蝕形貌如圖6所示。可見,鋁合金基體整個腐蝕區的深度約為12 μm (圖6a),含ZnAl-LDHs-NO3層(圖6b)、ZnAl-LDHs-VO4層(圖6c)和ZnAl-LDHs-VO3層(圖6d)的鋁合金點蝕坑深度分別約為48、54和88 μm,點蝕坑深度依次增加,與圖5所示點蝕坑的密度正好相反,這是因為當點蝕坑的密度較小時,腐蝕反應主要發生在少數的幾個點蝕坑內,造成點蝕坑的深度較大。

圖5 6061鋁合金基體及表面不同ZnAl-LDHs層的極化腐蝕形貌

Fig.5 Corrosion morphologies of 6061 Al substrate (a), ZnAl-LDHs-NO3 (b), ZnAl-LDHs-VO4 (c) and ZnAl-LDHs-VO3 (d) films

圖6 6061鋁合金基體及表面不同ZnAl-LDHs層極化腐蝕后的三維形貌

Fig.6 3D corrosion morphologies of 6061 Al substrate (a), ZnAl-LDHs-NO3 (b), ZnAl-LDHs-VO4 (c) and ZnAl-LDHs-VO3 (d) films corresponding to areas A~D in

6061鋁合金基體及不同ZnAl-LDHs層腐蝕形貌的SEM像如圖7所示,各微區的EDS元素含量分析列于表2中。圖7a中鋁合金基體的腐蝕形貌呈現龜裂狀和點蝕坑,各點蝕坑已經連通到一起。A1點的O含量大約是Al含量的3倍,說明龜裂狀腐蝕產物主要是Al(OH)3,A2點的O含量和Al含量差不多,說明該區域主要為Al2O3[35,36]。圖7b中點蝕坑邊的腐蝕產物呈龜裂狀,B1點的O含量遠高于Al,且N元素含量較高,說明表面LDHs層中的NO3-參與了腐蝕產物的形成。圖7c未腐蝕區域C2點含有少量V和Cl,說明鋁合金表面的LDHs層將Cl-容納到層間。圖7d腐蝕形貌主要為點蝕,腐蝕區域D1含有少量V,V也形成了腐蝕產物,未腐蝕的云狀區域D2點V含量較高,說明未腐蝕區域仍舊保持良好的耐蝕性。

表2

Table 2 EDS elemental compositions of the ZnAl-LDHs films after the polarization test at the positions indicated in

圖7 6061鋁合金基體及表面不同ZnAl-LDHs層極化腐蝕后的SEM像

Fig.7 SEM images of 6061 Al substrate (a), ZnAl-LDHs-NO3 (b), ZnAl-LDHs-VO4 (c) and ZnAl-LDHs-VO3 (d) films after the polarization test

6061鋁合金中的第二相(如Mg2Si相和Al-Fe-Si相)與鋁合金基體間存在電位差,在含Cl-環境中易發生點蝕[37,38],隨著腐蝕反應的進行,整個鋁合金基體被全部腐蝕。當鋁合金表面含ZnAl-LDHs層時,致密的ZnAl-LDHs無機物涂層可以隔離腐蝕液中的Cl-與鋁合金基體的直接接觸,阻礙腐蝕反應的進行;同時ZnAl-LDHs層間對Cl-具有容納性,當Cl-穿越ZnAl-LDHs層時,可以與ZnAl-LDHs層的酸根離子發生交換被容納在ZnAl-LDHs層間,從而進一步防止Cl-與鋁合金基體的接觸[11,39];另外當Cl-與ZnAl-LDHs-VO3層間的VO3-發生交換時,會產生緩蝕劑(VO3-),可以進一步抑制腐蝕反應的進行,因此ZnAl-LDHs-VO3層的防腐蝕效果最好。

含不同ZnAl-LDHs層的6061鋁合金及其基體在3.5%NaCl溶液中的EIS及其等效電路如圖8所示。圖8a所示的Bode圖顯示6061鋁合金基體、ZnAl-LDHs-NO3層、ZnAl-LDHs-VO4及ZnAl-LDHs-VO3層在低頻時的最大阻抗模分別為8.88×103、8.46×104、9.21×105和1.29×106 Ω ? cm2,含ZnAl-LDHs-NO3層的阻抗遠大于鋁合金基體。圖8b、c的Bode圖和Nyquist圖顯示在低頻區(10-2~10-1 Hz)和中頻區(10-1~103 Hz),不同LDHs層的阻抗譜出現2個時間常數。在中頻區,3種ZnAl-LDHs層的阻抗譜相似,且時間常數向低頻區移動;在低頻區,ZnAl-LDHs-NO3與鋁合金基體的阻抗譜相似,ZnAl-LDHs-VO4與ZnAl-LDHs-VO3的阻抗譜相似。這說明中頻區的時間常數是由于表面存在的LDHs層導致,低頻區的時間常數是電荷轉移過程的雙電層導致的。對于鋁合金基體來說,這2個時間常數是由于鋁合金表面的氧化膜以及電荷轉移過程的雙電層導致。

圖8 6061鋁合金基體和表面不同ZnAl-LDHs層的EIS及其等效電路圖

Fig.8 Bode plots (a, b) and Nyquist plot (c) of 6061 Al substrate and different ZnAl-LDHs films and equivalent circuit (d) for modeling impedance data (CPELDHs—LDHs films capacitance; RLDHs—LDHs film resistance; CPEdl—double layer capacitance; Rct—charge transfer resistance, Rsol—solution resistance of electrolyte)

因此,含不同LDHs層的6061鋁合金的EIS可用圖8d所示的等效電路圖來解釋,其中Rsol表示電解質的溶液電阻;CPEdl表示電極的雙電層電容;Rct表示ZnAl-LDHs層/溶液接觸面的傳遞電阻;CPELDHs和RLDHs分別表示LDHs層引起的電阻和電容。由于存在彌散效應,在模擬時一般用常相位角元件(CPE)代替電路圖中的等效電容,其阻抗為ZCPE=[Y(jω)n]-1(其中,Y為CPE常數,ω為頻率,n為CPE指數)。其中0≤n≤1,當n=1時,ZCPE表示等效電容C;當n=0時,ZCPE表示等效電阻R;n的大小與樣品表面有關,其表面的均勻度、缺陷及附著的氧化膜等都對n有影響。根據圖8d所示的等效電路圖對不同ZnAl-LDHs層的EIS進行擬合,所得擬合結果列在表3中。與腐蝕速率有關的電化學參數為極化電阻(Rp=Rct+RLDHs),6061鋁合金基體、ZnAl-LDHs-NO3層、ZnAl-LDHs-VO4及ZnAl-LDHs-VO3層的Rp分別為9.86×103、9.28×104、1.37×106及5.67×106 Ω ? cm2,其中ZnAl-LDHs-VO3層的Rp最大,ZnAl-LDHs層能明顯增強鋁合金的抗腐蝕性,這與圖4的極化腐蝕數據的分析結果一致。

表3 6061鋁合金基體和表面不同ZnAl-LDHs層在3.5%NaCl溶液中的EIS等效電路擬合結果

Table 3 Fitting parameters of the equivalent circuit of 6061 Al substrate and different ZnAl-LDHs films in 3.5%NaCl solution

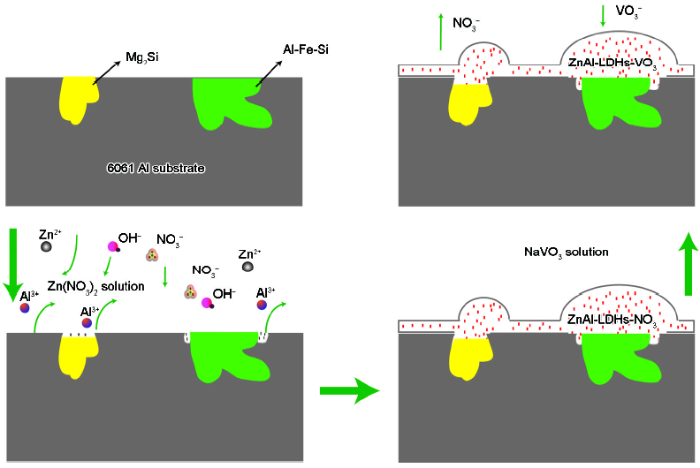

形成ZnAl-LDHs-NO3層時,6061鋁合金首先發生電化學腐蝕,向溶液中提供Al3+,其反應過程如圖9所示。6061鋁合金中存在Mg2Si和Al-Fe-Si等第二相,其與鋁合金基體存在電位差。Al-Fe-Si相的電位約為-0.2 V,比鋁合金基體的電位高,作為陰極;Mg2Si相的電位約為-1.2 V,比鋁合金基體的電位低,作為陽極[6,35]。因此在pH=7的Zn(NO3)2溶液中第二相區域形成微電偶,導致Al-Fe-Si相周圍的鋁合金基體比其它區域優先溶解,發生陽極反應(1);在LDHs層的形成過程中可以觀察到樣品表面有氣泡產生,所以Al-Fe-Si相上主要發生陰極反應(2);樣品表面的陰極反應造成微區pH值升高,溶液中的Zn2+發生反應(3);綜上所述,ZnAl-LDHs-NO3層的生成可以用反應方程(4)表示[40,41]。6061鋁合金表面的其它區域同樣發生著Al溶解和LDHs層的生成過程,Al-Fe-Si相附近的Al3+濃度和pH值較高,該區域的H2O、OH-、Al3+和Zn2+優先反應,因此在Al-Fe-Si相區域形成的ZnAl-LDHs-NO3層較厚,如圖3a1和圖9所示。同時又因為該區域的pH值較高,并且溶液中的Zn2+濃度較高,導致部分Zn(OH)2沉淀,造成Zn的富集,如圖3a2所示。溶度積常數(Ksp)與反應的Gibbs自由能(ΔrGmΘ)的關系式為ΔrGmΘ=-RTlnKsp,其中R為摩爾氣體常數,T為熱力學溫度。Ksp越小,越容易形成沉淀。Mg(OH)2的溶度積(常溫下為5.0×10-12)遠大于Zn(OH)2的溶度積(常溫下為1.0×10-17),即相同條件下,首先產生Zn(OH)2沉淀;又因為溶解在溶液中的Mg2+含量遠小于Zn2+含量,因此沒有發現MgAl-LDHs形成。

圖9 6061鋁合金表面ZnAl-LDHs層的制備過程圖

Fig.9 Preparation process diagram of the ZnAl-LDHs film on 6061 Al alloy surface

ZnAl-LDHs-VO3層的形成是利用LDHs具有離子交換性的特點,LDHs層間的陰離子能夠與電解液中的酸根離子發生離子交換反應。ZnAl-LDHs-NO3層中原有的NO3-容易被其它陰離子置換出來,該交換反應如式(5),緩蝕劑VO3-進入ZnAl-LDHs層間,如圖3c3和圖9所示。

前述極化曲線和EIS的分析結果顯示,ZnAl-LDHs-VO3層能明顯提升鋁合金的耐腐蝕性。這是由于致密的ZnAl-LDHs-VO3層能夠隔離Cl-與鋁合金的直接接觸;Cl-能夠與ZnAl-LDHs-VO3層間VO3-發生離子交換,如反應(6)所示,并與帶正電的層板成鍵,將Cl-容納到LDHs層中,限制了Cl-向基體的擴散,延長Cl-到達基體表面的時間;ZnAl-LDHs-VO3層釋放出來的VO3-具有鈍化作用,腐蝕區域可以進行自我修復,再次形成致密的鈍化膜,從而抑制鋁合金腐蝕,如式(7)所示。

(1) 采用原位生長的方法,在6061鋁合金表面成功制備了ZnAl-LDHs-NO3層,然后通過離子交換制備了ZnAl-LDHs-VO4和ZnAl-LDHs-VO3層。ZnAl-LDHs層呈片狀垂直于基體生長,LDHs層的形貌較為致密,能夠完全覆蓋于鋁合金表面。

(2) ZnAl-LDHs層能夠明顯增強6061鋁合金的耐腐蝕性,可用于鋁合金表面的防腐蝕保護,所研究的3種ZnAl-LDHs層中,ZnAl-LDHs-VO3的耐腐蝕性最高。其耐腐蝕機理可解釋為:致密的ZnAl-LDHs無機物涂層可以隔離腐蝕液與鋁合金基體的接觸,阻礙鋁合金基體腐蝕反應的進行;ZnAl-LDHs層間對Cl-具有容納性,當Cl-穿越ZnAl-LDHs層時,可以與ZnAl-LDHs層間的酸根離子發生交換被吸附在ZnAl-LDHs層間,進一步阻止Cl-與鋁合金基體的接觸;另外當Cl-與ZnAl-LDHs-VO3層間的VO3-發生交換時,會產生緩蝕劑(VO3-),抑制鋁合金基體的腐蝕反應。

, 李純民

, 李純民

1 實驗方法

2 實驗結果

2.1 ZnAl-LDHs層的結構與形貌

2.2 ZnAl-LDHs層的電化學腐蝕行為

Specimen

Ecorr / V

Icorr / (μAcm-2)

Ep / V

6061 Al substrate

-0.758

0.315

-0.538

ZnAl-LDHs-NO3

-0.692

0.057

-0.405

ZnAl-LDHs-VO4

-0.655

0.031

-0.233

ZnAl-LDHs-VO3

-0.615

0.014

-0.150

Area

O

Al

Cl

Zn

N

V

A1

74.88

24.27

0.85

-

-

-

A2

51.10

48.90

-

-

-

-

B1

75.56

13.82

-

-

10.62

-

B2

45.21

43.98

-

0.74

10.07

-

C1

74.46

24.56

0.98

-

-

-

C2

50.57

42.49

0.94

4.25

-

1.76

D1

52.25

47.49

-

-

-

0.39

D2

57.71

25.14

0.71

12.39

-

4.05

Specimen

CPELDHs / (Ω-1cm-2

RLDHs

Ωcm2

CPEdl / (Ω-1cm-2

Rct

Ωcm2

Y1

n1

Y2

n2

6061 Al substrate

1.34×10-5

0.25

9.01×100

5.37×10-6

0.85

9.86×103

ZnAl-LDH-NO3

4.25×10-6

0.97

3.41×102

4.25×10-6

0.87

9.28×104

ZnAl-LDH-VO4

3.59×10-6

0.77

1.27×103

4.33×10-6

0.91

1.37×106

ZnAl-LDH-VO3

4.39×10-6

0.76

1.25×103

4.04×10-6

0.91

5.67×106

3 分析與討論

3.1 ZnAl-LDHs層的形成過程

3.2 ZnAl-LDHs層的耐腐蝕機理

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號