徐磊 , 郭瑞鵬, 吳杰, 盧正冠, 楊銳

, 郭瑞鵬, 吳杰, 盧正冠, 楊銳

中國科學(xué)院金屬研究所 沈陽 110016

摘要

本文簡述了近年來國內(nèi)外鈦合金粉末熱等靜壓近凈成形的研究現(xiàn)狀和應(yīng)用進(jìn)展情況,從典型低溫鈦合金研制、高溫鈦合金研制、鈦鋁金屬間化合物研制、粉末致密化的有限元仿真4個方面對中國科學(xué)院金屬研究所在鈦合金粉末冶金近凈成形領(lǐng)域的主要研究進(jìn)展加以簡要介紹,并對該技術(shù)未來的發(fā)展趨勢進(jìn)行了展望。

熱等靜壓(hot isostatic pressing,HIP)工藝是高性能粉末冶金制品致密化的重要手段。熱等靜壓致密化和近凈成形工藝過程控制相結(jié)合,能夠為后續(xù)機(jī)械加工、等溫鍛造或熱處理過程提供所需形狀、尺寸和組織的熱制毛坯。熱等靜壓工藝的原理是將制品放置到密閉的容器中,向制品施加各向同等的壓力,同時施以高溫,在高溫高壓的作用下,制品得以燒結(jié)和致密化。熱等靜壓是高性能材料生產(chǎn)和新材料開發(fā)不可或缺的手段:熱等靜壓可以直接由粉末成形,粉末裝入包套(其作用類似于模具)中,包套可以采用金屬或陶瓷制作(低碳鋼、Ni、Mo、玻璃等),然后用N2、Ar氣作為加壓介質(zhì),是一種對粉末直接加熱加壓從而燒結(jié)成形的粉末冶金工藝;或者用于成形后的鑄件的內(nèi)部缺陷愈合,如對鋁合金、鈦合金、高溫合金等包含縮松、縮孔的鑄件進(jìn)行熱致密化處理,從而提高鑄件的整體力學(xué)性能[1,2,3,4,5]。

粉末熱等靜壓近凈成形是利用包套與內(nèi)部型芯組合模具設(shè)計制造技術(shù),將金屬粉末密封在與目標(biāo)件相似的復(fù)雜型腔內(nèi)熱等靜壓成形,隨后去除外包套,再利用選擇性化學(xué)銑技術(shù)去除內(nèi)部型芯模具得到目標(biāo)毛坯零件的新型復(fù)合成形技術(shù)。該技術(shù)繼承了粉末冶金和熱等靜壓技術(shù)的優(yōu)點,同時借鑒了鑄造復(fù)雜零件的模殼與型芯組合模具成形技術(shù),因此國外研究者又將粉末熱等靜壓近凈成形技術(shù)稱作“粉末鑄造技術(shù)”,可視為精密鑄造技術(shù)的升級版[6,7,8]。經(jīng)優(yōu)化設(shè)計包套成形的熱等靜壓零件尺寸精度和表面粗糙度可以達(dá)到或超過精密鑄造件水平;與精密鑄件相比,熱等靜壓近凈成形零件的致密度高,成分均勻,組織中沒有宏觀成分偏析,因此綜合力學(xué)性能優(yōu)異,可達(dá)到相同材料鍛件水平。與傳統(tǒng)機(jī)械加工方法相比,熱等靜壓近凈成形零件具有2方面優(yōu)勢:(1) 材料利用率高,熱等靜壓近凈成形技術(shù)可以把材料利用率從鍛造加工的10%~20%提高到50%以上;(2) 工藝過程相對簡單,工藝周期短,除了熱等靜壓設(shè)備不需要其它重要裝備,可以節(jié)省大量的機(jī)械加工工作量。

熱等靜壓近凈成形已經(jīng)成為一種重要的粉末冶金工藝方法,其制件具有均勻細(xì)小的微觀組織,良好的綜合性能,可用于制造高性能、形狀復(fù)雜的零部件,用以滿足核工業(yè)、航空航天、艦船深潛等重要領(lǐng)域的發(fā)展需求[9,10,11,12,13,14,15]。

1 技術(shù)發(fā)展概況

鈦合金化學(xué)活性強(qiáng),與幾乎所有陶瓷坩堝、噴嘴材料反應(yīng),容易被氧等雜質(zhì)沾污,制成粉末后比表面積增大,更易沾污,造成性能急劇下降,因此粉末冶金技術(shù)難度極大[16,17,18]。20世紀(jì)90年代中期以后,隨著鈦合金熔煉、潔凈制粉技術(shù)的進(jìn)步和粉末冶金技術(shù)的發(fā)展,通過預(yù)合金粉末熱等靜壓工藝制備鈦合金復(fù)雜構(gòu)件的研究受到越來越多研究機(jī)構(gòu)的關(guān)注。20世紀(jì)90年代,鈦合金粉末冶金近凈成形技術(shù)首先應(yīng)用于航天領(lǐng)域。美國航天飛機(jī)主發(fā)動機(jī)SSME和Atlas-3、Atlas-5等發(fā)動機(jī)、法國火神發(fā)動機(jī)、俄羅斯RD-180、RD-191、RD-0120等發(fā)動機(jī)渦輪泵單元、泵殼、閥體等部件均采用該技術(shù)制備并獲應(yīng)用[19,20,21]。歐美等國隨后陸續(xù)開展了鈦合金粉末冶金航空部件的研制,如F-14飛機(jī)的短艙隔框及F-100發(fā)動機(jī)的風(fēng)扇盤等。英國羅羅公司與伯明翰大學(xué)合作開展了鈦合金粉末冶金整體機(jī)匣的研究,形成了完整的制備工藝技術(shù)[6,14]。目前,普惠公司、通用公司和羅羅公司均在進(jìn)行軍機(jī)發(fā)動機(jī)粉末冶金機(jī)匣的研制。從20世紀(jì)70年代起,俄羅斯的VILS公司、美國的Crucible Research和法國的Tecphy公司就開始采用金屬包套研制了一系列航空和航天發(fā)動機(jī)用鈦合金部件;隨著鈦合金粉末冶金復(fù)雜零件熱等靜壓收縮模擬預(yù)測模型的建立和發(fā)展,成立于2000年的美國Synertech PM公司在過去10多年中生產(chǎn)了多種火箭發(fā)動機(jī)、航空發(fā)動機(jī)壓氣機(jī)和飛機(jī)機(jī)身部件[6]。

粉末冶金近凈成形技術(shù)的難點是制備環(huán)節(jié)較多,因此須嚴(yán)格控制每一關(guān)鍵工藝環(huán)節(jié)。模具設(shè)計制備的成功經(jīng)驗是由長期的實踐與理論相結(jié)合不斷積累而獲得。美俄等國研發(fā)機(jī)構(gòu)已經(jīng)擁有成熟的模具設(shè)計制備技術(shù),他們借助于計算機(jī)仿真模擬,系統(tǒng)研究粉末構(gòu)件的致密化收縮行為,為粉末構(gòu)件的尺寸精確控制、模具優(yōu)化設(shè)計提供了很好的理論指導(dǎo),顯著縮短了研制周期,降低了成本。

目前制備鈦合金預(yù)合金粉末的主流方法為氣體霧化(gas atomization,GA)法和等離子旋轉(zhuǎn)電極(plasma rotating electrode process,PREP)法2種[22,23]。圖1給出了GA和PREP 2種制粉工藝的示意圖。GA法最早由美國坩堝材料公司(Crucible Materials Corporation)發(fā)明,早期的GA設(shè)備采用陶瓷坩堝,對鈦合金粉末的潔凈度有一定影響;PREP法是利用等離子電弧熔化金屬電極,金屬熔滴在離心力的作用下進(jìn)入霧化塔,同時金屬熔滴在表面能的作用下完成球化,快速凝固后形成球形粉末[24,25,26]。

圖1 2種制備鈦合金預(yù)合金粉末典型工藝示意圖

Fig.1 Schematics of the processes for producing prealloyed Ti powders

(a) gas atomization (GA) (b) plasma rotating electrode process (PREP)

20世紀(jì)90年代后期德國ALD公司針對難熔金屬發(fā)明了無坩堝感應(yīng)熔煉超聲氣體霧化制粉 (electrode induction melting gas atomization,EIGA)法,為解決活性金屬霧化制粉的沾污問題提供了技術(shù)途徑。中國科學(xué)院金屬研究所持續(xù)關(guān)注并跟蹤了這一技術(shù)進(jìn)展,預(yù)見到該技術(shù)在航空、航天鈦合金粉末冶金技術(shù)領(lǐng)域的潛在應(yīng)用,于2005年建成國內(nèi)首臺潔凈鈦合金霧化制粉設(shè)備,該設(shè)備在為開展鈦合金粉末冶金研究提供合格粉末原料方面發(fā)揮了重要作用。國內(nèi)其它開展粉末冶金技術(shù)和增材制造相關(guān)研究的單位采用的制粉設(shè)備主要是EIGA和PREP,例如西北有色金屬研究院(集團(tuán))下屬的西安歐中材料科技有限公司引進(jìn)了俄羅斯的超高轉(zhuǎn)速(3×105 r/min)等離子旋轉(zhuǎn)電極霧化(SS-PREP)金屬球形粉末制備生產(chǎn)線,中國兵器科學(xué)研究院寧波分院、飛而康快速制造科技有限責(zé)任公司陸續(xù)引進(jìn)了德國ALD公司的無坩堝EIGA制粉設(shè)備,北京鋼鐵研究總院擁有俄羅斯的PREP制粉設(shè)備。國內(nèi)開展鈦合金粉末近凈成形的單位主要是各材料研究所和大學(xué),其中開展工作比較早的是航天材料及工藝研究所和西北有色金屬研究院。航天材料及工藝研究所研發(fā)的產(chǎn)品包括多種牌號(如TC4、TC11、TA7、TA15)的航空航天部件,如舵面骨架結(jié)構(gòu)件、筒件、水平翼骨架、葉輪等。這些構(gòu)件的力學(xué)性能達(dá)到鍛件指標(biāo),且尺寸精度可達(dá)到±0.2 mm的水平,形成了舵翼骨架類、艙體類和異型結(jié)構(gòu)類3大產(chǎn)品體系,并實現(xiàn)了部分產(chǎn)品的規(guī)模生產(chǎn)[9,27]。國內(nèi)高校則主要開展了以下研究工作:粉末收縮的有限元仿真預(yù)測、鈦合金粉末致密化過程的組織演化和機(jī)理分析。華中科技大學(xué)史玉升、魏青松團(tuán)隊開展了包套優(yōu)化設(shè)計規(guī)則、粉末材料在高溫高壓耦合作用下的致密化及其組織結(jié)構(gòu)的演變機(jī)理、零件致密化過程的變形規(guī)律的數(shù)值模擬等工作,能夠預(yù)測復(fù)雜的閉式葉輪部件的收縮[14,28~31];北京航空航天大學(xué)郎利輝研究團(tuán)隊在熱等靜壓整體包套設(shè)計和準(zhǔn)等靜壓制備復(fù)雜部件方面進(jìn)行了研究[32,33]。國內(nèi)開展鈦合金粉末冶金的研究團(tuán)隊大都受限于平臺條件,對典型鈦合金Ti-6Al-4V(TC4)粉末合金制備開展的研究工作較多,而對高溫鈦合金(如Ti6242、Ti55和Ti60等)、其它結(jié)構(gòu)鈦合金(TC11、TC18、Ti55531等)、鈦鋁金屬間化合物 (γ-TiAl、Ti3Al、Ti2AlNb)和形狀記憶合金的粉末合金制備研究較少,這些材料的致密化模型和組織演化機(jī)理尚缺少材料研究的基本數(shù)據(jù)和理論支持。

中國科學(xué)院金屬研究所從2003年開始開展鈦合金粉末近凈成形技術(shù)研究,承擔(dān)了長征五號氫泵葉輪的研制任務(wù),在該任務(wù)牽引下研發(fā)了相關(guān)技術(shù),在國內(nèi)首次形成了粉末冶金葉輪制造的研發(fā)與小批量生產(chǎn)能力。2016年11月3日,隨著“長征五號”的成功首飛,金屬研究所研制的葉輪產(chǎn)品成為我國首件通過火箭發(fā)動機(jī)飛行考核的鈦合金粉末冶金轉(zhuǎn)動件,標(biāo)志我國全面突破了粉末冶金氫泵葉輪的關(guān)鍵技術(shù)。本課題組于2003年開展?jié)崈?i style="margin: 0px; padding: 0px; box-sizing: border-box;">γ-TiAl金屬間化合物粉末坯料制備和板材軋制研究工作[34,35,36,37],經(jīng)過十余年的發(fā)展,掌握了潔凈粉末制備和預(yù)處理、熱等靜壓包套模具設(shè)計、熱等靜壓均勻化致密化參數(shù)優(yōu)化、粉末致密化過程中的有限元仿真、部件精確尺寸控制和內(nèi)部型芯模具的選擇性化學(xué)銑去除等一系列關(guān)鍵技術(shù),開發(fā)了一整套具有自主知識產(chǎn)權(quán)的粉末近凈成形相關(guān)專用設(shè)備,合金體系實現(xiàn)了從結(jié)構(gòu)鈦合金到高溫鈦合金以及鈦鋁金屬間化合物的全面覆蓋,使用溫度從-253 ℃的低溫鈦合金拓展到900 ℃的γ-TiAl金屬間化合物,形成了多種牌號的鈦合金近凈成形產(chǎn)品的小批量生產(chǎn)能力。金屬研究所從材料研制的角度出發(fā),建立了針對快速凝固氣體霧化粉末的合金設(shè)計規(guī)范,采用不同的預(yù)處理手段處理物理化學(xué)活性存在較大差異的各種預(yù)合金粉末,從相變的層面系統(tǒng)分析了粉末在致密化過程中的組織演化和性能的關(guān)系,分析了孔隙缺陷的分類和成因及其對合金性能的影響[38,39,40,41,42,43,44,45,46,47]。本文從典型低溫鈦合金Ti-5Al-2.5Sn超低間隙(ELI)合金研制、Ti55高溫鈦合金研制、鈦鋁金屬間化合物研制、粉末致密化的有限元仿真4個方面對本課題組在鈦合金粉末冶金近凈成形領(lǐng)域的主要研究進(jìn)展加以簡要介紹。

2 Ti-5Al-2.5Sn ELI低溫鈦合金研制

2.1 粉末冶金Ti-5Al-2.5Sn ELI合金的制備

Ti-5Al-2.5Sn ELI是在Ti-5Al-2.5Sn合金基礎(chǔ)上,通過嚴(yán)格控制O、N和H等間隙元素的含量,開發(fā)出的超低間隙合金。該合金在低溫下表現(xiàn)出良好的綜合力學(xué)性能,如比強(qiáng)度高、塑性好、無缺口敏感、膨脹系數(shù)小,所以該合金在航天領(lǐng)域中的一些低溫服役結(jié)構(gòu)件中得到廣泛應(yīng)用,如氫泵葉輪、發(fā)動機(jī)低溫轉(zhuǎn)子、飛行器低溫容器等[48,49,50]。本課題組自2008年開始研制粉末冶金Ti-5Al-2.5Sn ELI合金和部件,其制備工藝路線為:合金優(yōu)化設(shè)計→氣體霧化法制備Ti-5Al-2.5Sn ELI潔凈預(yù)合金粉末→粉末填充到包套中、封裝除氣→熱等靜壓致密化→包套去除→內(nèi)部型芯模具化學(xué)銑去除→退火處理→粉末合金或部件毛坯。圖2以本課題組為航天用戶研制的管件為例示出了近凈成形的主要工藝流程。

圖2 中國科學(xué)院金屬研究所粉末冶金近凈成形工藝流程圖

Fig.2 Manufacturing flow chart of powder metallurgy (PM) near net shape forming at Institute of Metal Research (IMR), Chinese Academy of Sciences (CAS)

(a) part design (b) tooling assembly (c) capsule powder filling and degassing

(d) HIPing and partial tooling removal (HIP—hot isostatic pressing)(e) tooling removal finish machining by selective acid leaching (f) finished part

2.2 粉末冶金Ti-5Al-2.5Sn ELI合金的性能

航天材料及工藝研究所李圣剛等[27]采用PREP 工藝,將Ti-5Al-2.5Sn ELI鈦合金棒材制備成鈦合金球形粉末,使用自制的除雜設(shè)備去除夾雜,達(dá)到非金屬夾雜含量每千克不超過20個,制得的粉末冶金低溫鈦合金材料性能全面達(dá)到同批次鍛件性能水平。本課題組選用的預(yù)合金粉末采用無坩堝感應(yīng)熔煉的方式制備,徹底避免了引入夾雜的風(fēng)險,特別是針對使用條件十分苛刻的氫泵葉輪等高速轉(zhuǎn)動部件,制備過程中如果引入非金屬夾雜將會影響使用性能,導(dǎo)致部件疲勞性能降低而迅速失效,為此本課題組對于轉(zhuǎn)動部件的粉末制備均采用EIGA工藝。

采用EIGA法制備的Ti-5Al-2.5Sn ELI潔凈預(yù)合金粉末的化學(xué)成分如表1中所示。可見,預(yù)合金粉末的化學(xué)成分與名義成分相符,間隙元素含量處于較低水平,雜質(zhì)元素和間隙元素含量較制粉電極未見明顯增加,表明制粉過程潔凈無污染。

粉末的粒度分布等工藝性能直接影響粉末的振實密度及后續(xù)的熱等靜壓致密化行為,前期研究[8,38]表明,預(yù)合金粉末經(jīng)250 μm過篩后,空心粉的存在對粉末合金的致密度無顯著影響。氣體霧化法制備的預(yù)合金粉末的粒度選擇面臨以下矛盾:粉末暴露于大氣的過程中容易吸附空氣中的O2和H2O;粒徑大的粉末比表面積小,物理吸附小,吸附的氣體容易去除,但是空心粉的比例升高;粒徑小的粉末比表面積大,物理吸附能力強(qiáng),吸附的有害氣體難以在后續(xù)的除氣過程徹底去除,但空心粉較少。本課題組針對鈦合金部件研制開發(fā)出一整套鈦合金粉末真空加熱動態(tài)除氣裝置,并通過多年的系統(tǒng)研究加以完善,如圖3所示。制備的Ti-5Al-2.5Sn ELI粉末合金和部件的典型性能如表2[51]所示,力學(xué)性能接近變形合金的水平。通過對多種粉末的制備和性能驗證[52,53,54,55],本課題組實現(xiàn)了采用0~250 μm的呈正態(tài)分布的全粒度預(yù)合金粉末制備粉末合金及部件。

圖3 中國科學(xué)院金屬研究所開發(fā)的鈦合金粉末真空加熱動態(tài)除氣裝置

Fig.3 Vacuum heating degassing equipment for titanium alloy powder developed at IMR, CAS

2.3 粉末冶金Ti-5Al-2.5Sn ELI合金部件的研制

全粒度的粉末具有較高的振實密度和較好的流動性[26],而采用圖4[51]所示的葉輪包套/模具成形部件時,由于內(nèi)部型芯模具形成了對粉末填充和流動的干涉,粉末振動填充較簡單圓柱形包套需要更長的時間。全粒度粉末因粒徑差別大在振動填充過程中會發(fā)生粒度偏析[51,56],如圖5所示。粉末粒度的偏析會導(dǎo)致空心粉末的聚集,從而引起材料性能的下降。前期研究結(jié)果[26]表明,不同粒度組成的預(yù)合金粉末對應(yīng)不同的振實密度。粉末粒度偏析不僅會惡化Ti-5Al-2.5Sn ELI的低溫拉伸性能,同時由于粒度組成的變化導(dǎo)致不同部位振實密度的差異,還將增大后續(xù)熱等靜壓近凈成形的難度[57]。

圖4 葉輪包套/模具設(shè)計示意圖[51]

Fig.4 Schematic of a typical impeller tooling design[51]

圖5 粉末振動過程中的粒度偏析示意圖

Fig.5 Schematic diagram of size segregation during tapping

因此,在粉末填充過程中應(yīng)通過在粉末填充的不同階段調(diào)整粉末粒度匹配方案,如增加模具排氣孔、低溫烘干模具促進(jìn)排氣等工藝盡可能地消除粉末粒度偏析現(xiàn)象。目前中國科學(xué)院金屬研究所已經(jīng)很好地解決了Ti-5Al-2.5Sn ELI粉末葉輪制備過程中的技術(shù)難題,通過提高原料粉末潔凈度和優(yōu)化不同尺寸粉末匹配,獲得了優(yōu)異的力學(xué)性能,為確保葉輪性能一致性和可靠性奠定了堅實的材料性能基礎(chǔ)。

粉末部件在熱等靜壓致密化過程中的收縮變形經(jīng)常會出現(xiàn)與簡單形狀試棒的結(jié)果存在差別的情況[13,30],造成這種差別的主要因素有:(1) 粉末原始填充密度的差異;(2) 包套、內(nèi)外模具材料差異以及與粉體材料的強(qiáng)度匹配差異;(3) 復(fù)雜形腔內(nèi)部構(gòu)造的差異引起的對熱等靜壓壓力的屏蔽效應(yīng)。這些收縮行為的差異最終都會影響部件尺寸的控制精度。尺寸收縮均勻性的控制是鈦合金粉末近凈成形亟需解決的關(guān)鍵技術(shù)難題之一。

等粒徑粉末的填充密度約為66%,粉末在熱等靜壓致密化過程中的收縮很大,體積收縮超過30%,圖6給出了Ti-5Al-2.5Sn ELI簡單圓柱包套熱等靜壓前后包套尺寸的變化。以氫泵葉輪研制為例,熱等靜壓前后高度方向收縮超過20%,直徑方向收縮接近15%;因此采用熱等靜壓工藝制備類似粉末閉式葉輪這種復(fù)雜零件的過程中,除了需要達(dá)到材料性能要求外,也需保證零件非加工部位尺寸精度[51]。通過研究鈦合金粉末熱等靜壓致密化機(jī)理,本課題組[58]發(fā)展了近凈成形構(gòu)件尺寸預(yù)測與控制技術(shù),使葉形尺寸一致性從偏差>20%提高到<5%,達(dá)到應(yīng)用要求的技術(shù)指標(biāo),研制的葉輪如圖7所示。

圖6 簡單圓柱形包套熱等靜壓前(左)后(右)尺寸的變化對比圖

Fig.6 Comparison of the size of the cylinder capsules before (left) and after (right) HIP

圖7 中國科學(xué)院金屬研究所研制的Ti-5Al-2.5Sn ELI粉末冶金氫泵葉輪

Fig.7 Ti-5Al-2.5Sn ELI powder metallurgy hydrogen pump impeller fabricated by IMR, CAS (a) and its vertical section (b)

3 Ti55高溫鈦合金研制

3.1 粉末冶金Ti55合金的制備與性能

Ti55合金,中國牌號TA12或者TA12A,是中國科學(xué)院金屬研究所設(shè)計,寶鈦集團(tuán)和北京航空材料研究院參與研制的一種典型的近α型高溫鈦合金[59]。Ti55合金可以在550 ℃以下長時使用,短時使用溫度可以達(dá)到600 ℃,其力學(xué)性能與IMI829合金相當(dāng)。該合金在國內(nèi)起步較早,材料成熟度較高,在航空和航天領(lǐng)域均得到應(yīng)用[60]。

研究該合金的粉末近凈成形工藝首先需要優(yōu)選熱等靜壓工藝參數(shù)以獲得全致密的粉末合金,其次通過后續(xù)熱處理調(diào)節(jié)粉末合金的顯微組織獲得滿足使用要求的性能。前期工作[61]表明,熱等靜壓工藝參數(shù)(溫度T、壓力P、時間t)中溫度T對材料組織與力學(xué)性能的影響最為顯著,因此熱等靜壓溫度的優(yōu)化是Ti55粉末合金的研究重點。結(jié)合之前制備Ti-6Al-4V合金的研究經(jīng)驗,Ti55預(yù)合金粉末的熱等靜壓溫度可選擇940~970 ℃之間。典型的高溫鈦合金在實際應(yīng)用過程中除了強(qiáng)度要求外,對冷態(tài)加工性能和電子束焊接性能等工藝性能亦有很高要求,往往需要材料具有較高的塑性儲備。在實際復(fù)雜構(gòu)件進(jìn)行熱等靜壓致密化時,高溫下粉末包套體的自重不能忽略;在熱等靜壓降溫卸壓階段,由于包套/模具各部位厚度和物理性質(zhì)存在差異,因此收縮應(yīng)力會導(dǎo)致粉末構(gòu)件發(fā)生扭曲變形,這種現(xiàn)象被稱為“致密化波動效應(yīng)”[57,62]。綜上,優(yōu)選相對較低的940 ℃作為Ti55預(yù)合金粉末及構(gòu)件的熱等靜壓成形溫度[63],這個原則也適用于制備其它牌號的鈦合金部件。

在940 ℃熱等靜壓成形后,粉末壓坯達(dá)到完全致密化(致密度大于99.5%),如圖8[47]所示。粉末壓坯的顯微組織主要由等軸α和板條α相組成,幾乎不含有β相。Ti55粉末熱等靜壓態(tài)顯微組織與Ti-6Al-4V預(yù)合金粉末在α+β兩相區(qū)熱等靜壓后的組織[8]類似。表3[47]對比了熱處理前后粉末壓坯的室溫和600 ℃拉伸性能。可以看出,固溶溫度從960 ℃提升到990 ℃,獲得粉末壓坯的拉伸性能無明顯差別,Ti55粉末合金的熱處理窗口較寬。圖9[47]對比了熱處理后鑄造、鍛造和粉末合金的拉伸性能。可以看出,Ti55粉末合金的拉伸性能優(yōu)于鑄造合金,接近鍛造合金的水平[63]。

圖8 940 ℃熱等靜壓后Ti55粉末合金的顯微組織[47]

Fig.8 Microstructure of Ti55 powder compacts HIPed at 940 ℃[47]

圖9 鑄造、粉末和鍛造Ti55合金熱處理后的20和600 ℃拉伸性能[47]

Fig.9 Comparison of tensile properties of cast, PM and wrought Ti55 alloys after heat treatment at 20 ℃ (a) and 600 ℃ (b)[47]

3.2 粉末表面狀態(tài)對Ti55粉末合金性能的影響

在EIGA制粉過程中,鈦合金熔滴會吸收霧化器中殘存的O2,此外粉末在儲存、轉(zhuǎn)運和填充過程中也會吸附環(huán)境中O2和H2O等氣體,在粉末表面形成氧化膜。在長時間的存儲過程中,存儲裝置頻繁開關(guān),不可避免地造成粉末暴露于大氣環(huán)境。隨著粉末儲存時間的增加,Ti55合金粉末的表面狀態(tài)會發(fā)生改變,粉末表面氧化膜的厚度隨暴露于大氣時間的延長而增厚,粉末對應(yīng)的氧含量也逐漸升高。長時間儲存的Ti55合金粉末表面的氧化膜較厚,經(jīng)熱等靜壓成型后,沒有完全破碎的氧化膜將導(dǎo)致Ti55合金的顯微組織不均勻,進(jìn)而降低Ti55合金的室溫延伸率,如圖10所示。

圖10 AI、AII和AIII Ti55合金的拉伸性能

Fig.10 Comparison of tensile properties of AI, AII and AIII alloys made of Ti55 powder stored for 1 month, 6 months and 12 months, respectively

研究表明,Ti-6Al-4V合金粉末表面的氧化膜不會影響粉末合金的拉伸性能和持久性能,但會降低Ti-6Al-4V粉末合金的高周疲勞性能[48];γ-TiAl粉末表面的氧化膜會導(dǎo)致γ-TiAl合金顯微組織中存在原始顆粒邊界,進(jìn)而影響粉末合金的抗拉強(qiáng)度[18]。因此對于不同的合金體系,粉末合金的力學(xué)性能對粉末表面狀態(tài)的響應(yīng)不盡相同。實際構(gòu)件研制過程中,除了粉末的表面狀態(tài)會影響Ti55預(yù)合金粉末的致密化,包套模具本身對壓力和溫度的屏蔽也可能引起材料性能的波動,因此工業(yè)生產(chǎn)中往往在熱等靜壓時設(shè)立保溫臺階[64,65],首先在低α+β兩相區(qū)短時保溫保壓,然后在目標(biāo)溫度下長時保溫保壓,該工藝可以有效破碎長時存放Ti55合金粉末表面較厚的氧化膜,獲得顯微組織均勻和具有較高室溫延伸率的Ti55合金[47]。

3.3 Ti55薄壁異形筒體結(jié)構(gòu)的成形

對于一些典型的薄壁筒體結(jié)構(gòu),如采用傳統(tǒng)的鈑焊制造方案或者精密鑄造工藝方案,不僅難度大,而且構(gòu)件整體性能較差。采用粉末熱等靜壓工藝制備的粉末合金,其組織細(xì)小均勻,有利于保證復(fù)雜構(gòu)件各部位性能的一致性,因此特別適合制備大型薄壁筒體結(jié)構(gòu)。在制備粉末構(gòu)件的過程中,包套結(jié)構(gòu)的設(shè)計非常重要。合理的包套結(jié)構(gòu)設(shè)計既要保證粉末壓坯各部位均完成致密化,又要達(dá)到近凈成形的目的,因此包套/模具結(jié)構(gòu)通常比較復(fù)雜。劉國承[30]和郎利輝等[33]在利用圓柱形包套進(jìn)行熱等靜壓實驗時,得到的粉末壓坯在焊縫區(qū)域(包套尖角處)變形非常不均勻。其原因在于,包套壁厚太薄,僅為2 mm。雖然減少包套的壁厚有助于減少熱等靜壓致密化過程中包套對壓力的屏蔽作用,縮短完全致密化所需時間。然而在實際構(gòu)件的制備過程中,包套必須具有足夠的壁厚才能保證剛度,使得在熱等靜壓升溫加壓過程中包套不發(fā)生失穩(wěn),從而達(dá)到粉末壓坯各部位均勻協(xié)調(diào)變形的目的[50]。此外,如果包套設(shè)計(如包套壁厚)不合理,在熱等靜壓致密化過程中,包套焊縫位置和其它位置變形差異較大,嚴(yán)重時甚至?xí)l(fā)包套在薄弱位置發(fā)生塑性失穩(wěn),進(jìn)而引發(fā)包套泄漏[39]。前期的研究[45]中,通過有限元模擬和實驗驗證,歸納了薄壁筒體結(jié)構(gòu)內(nèi)腔控形的規(guī)律,即包套具有足夠的壁厚,一般為5~6 mm;內(nèi)腔包套的壁厚比外側(cè)包套的厚1 mm左右。本課題組采用有限元分析輔助成形了一種典型Ti55粉末鈦合金薄壁異形筒體結(jié)構(gòu),如圖11[63]所示。工件的長度約720 mm,關(guān)鍵尺寸偏差小于2%。

圖11 Ti55粉末合金薄壁異形筒體[63]

Fig.11 Thin-wall cylinder component of PM Ti55 alloy[63]

4 鈦鋁金屬間化合物研制

4.1 粉末冶金γ-TiAl合金的制備與性能

作為高溫結(jié)構(gòu)材料的γ-TiAl合金,因其密度低、比強(qiáng)度高、高溫性能優(yōu)異,從而具有良好的應(yīng)用前景,但是低室溫延展性和極差的熱機(jī)械加工特性極大地限制了其應(yīng)用[7,66~70]。采用預(yù)合金粉末熱等靜壓近凈成形工藝能夠制備顯微組織均勻、晶粒細(xì)小、無宏觀偏析的γ-TiAl合金和構(gòu)件,克服了精密鑄造難以避免的鑄造缺陷[71,72,73,74]。本課題組從2003年起開展了粉末冶金γ-TiAl合金的研制,先后解決了均勻化γ-TiAl合金潔凈熔煉難題,掌握了潔凈預(yù)合金粉末制備和預(yù)處理技術(shù),通過在低碳鋼包套上燒結(jié)陶瓷涂層來抑制包套材料與γ-TiAl合金的界面反應(yīng),提高了熱等靜壓溫度,進(jìn)而確保了粉末材料的致密度和良好的組織性能。

γ-TiAl合金中γ ∶α2相比例通常約為85∶15,但快速凝固的預(yù)合金粉末具有α2相比例很高的非平衡結(jié)構(gòu)。因氧在α2相中的溶解度比在γ相中的溶解度高至少30倍,預(yù)合金粉末暴露于大氣時極易發(fā)生氧沾污并在其表面形成堅硬的富氧α2層[18]。經(jīng)過真空除氣預(yù)處理,粉末壓坯中雜質(zhì)元素O、N與H的含量不會發(fā)生明顯變化,但粉末合金內(nèi)部孔隙數(shù)量和分布有明顯差別,預(yù)處理后粉末合金樣品孔隙缺陷明顯減少,室溫塑性超過1.5%的樣品比例是未預(yù)處理樣品的1.75倍,高周疲勞壽命提升1個數(shù)量級。因此,真空除氣預(yù)處理十分必要。

圖12[75]給出了鑄造和粉末γ-TiAl合金中γ相的晶粒取向圖。可見,鑄造γ-TiAl合金晶粒粗大,尺寸在3100~600 μm之間且不均勻,呈明顯的鑄造織構(gòu),經(jīng)過后續(xù)熱等靜壓及熱處理后鑄造織構(gòu)依舊存在,因此鑄造合金呈現(xiàn)各向異性,造成實際構(gòu)件力學(xué)性能的離散。粉末γ-TiAl合金晶粒細(xì)小均勻,尺寸在5~10 μm之間,無明顯的織構(gòu),采用粉末冶金工藝制備粉末γ-TiAl合金構(gòu)件時能夠保證整體性能的一致性和穩(wěn)定性。

圖12 鑄造和粉末γ-TiAl合金的顯微組織和織構(gòu)比較[75]

Fig.12 Microstructure of γ-TiAl showing γ phase IPF map of cast (a) and PM (c) alloy, as well as (111) and <110> pole figures of γ phase of cast (b) and PM (d) alloy[75]

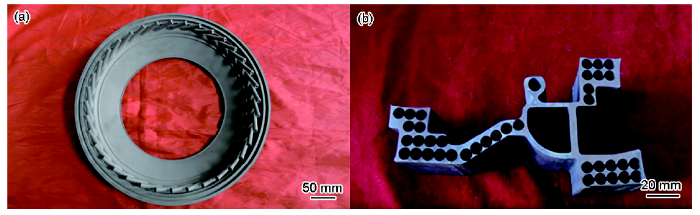

表4[77]對比了名義成分相同的鑄造與粉末γ-TiAl合金的力學(xué)性能。可見粉末γ-TiAl合金的室溫和650 ℃高溫拉伸強(qiáng)度與塑性均優(yōu)于鑄造γ-TiAl合金。圖13為本課題組研制的γ-TiAl粉末冶金汽車聯(lián)軸桿和航空發(fā)動機(jī)葉環(huán)結(jié)構(gòu)模擬件[18]。

圖13 中國科學(xué)院金屬研究所研制的γ-TiAl粉末冶金部件

Fig.13 γ-TiAl PM parts fabricated by IMR, CAS(a) automobile engine connecting rod(b) engine ring structure demonstrator

4.2 粉末冶金Ti2AlNb合金的制備與性能

1988年,Banerjee等[76]發(fā)現(xiàn)的金屬間化合物Ti2AlNb在20世紀(jì)90年代被發(fā)展成具有初步應(yīng)用價值的高溫結(jié)構(gòu)材料,又稱O相合金,其Nb含量(原子分?jǐn)?shù))介于15%~27%之間。Ti2AlNb合金是第二代Ti3Al系金屬間化合物合金,是目前國內(nèi)外研究的熱點,也是最有工程應(yīng)用前景的金屬間化合物結(jié)構(gòu)材料之一[77,78,79,80,81,82,83,84,85,86,87,88,89]。經(jīng)20年的研發(fā),許多學(xué)者在Ti2AlNb基合金的成分設(shè)計、相結(jié)構(gòu)和相關(guān)系,熱加工工藝,顯微組織與力學(xué)性能的研究方面取得了較大進(jìn)展,變形Ti2AlNb合金已接近實用化程度,但由于Ti2AlNb基合金熱變形抗力大,有效加工窗口窄,合金力學(xué)性能對化學(xué)成分和顯微組織非常敏感,制約了其大規(guī)模的推廣應(yīng)用[90,91]。

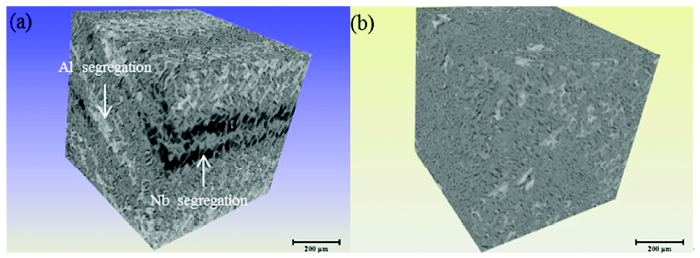

采用預(yù)合金粉末熱等靜壓工藝能夠解決鑄造和變形Ti2AlNb合金宏觀成分偏析和微觀組織不均勻等問題,可以成形大尺寸復(fù)雜構(gòu)件且材料成分和微觀組織均勻,性能一致性好。通過Micro-CT分析(圖14[92])發(fā)現(xiàn),Ti2AlNb鍛造時易導(dǎo)致Al和Nb等合金元素沿鍛造流線方向偏析,而粉末合金無明顯成分偏析[92,93,94,95]。

圖14 Ti-22Al-24Nb-0.5Mo坯料的Micro-CT分析[92]

Fig.14 Micro-CT analysis of Ti-22Al-24Nb-0.5Mo billet prepared via wrought (a) and PM (b) route[92]

中國科學(xué)院金屬研究所分析了熱等靜壓溫度對粉末Ti2AlNb合金致密化程度的影響[92]。結(jié)合Ti2AlNb合金相圖和典型熱機(jī)械變形溫度,選取的熱等靜壓溫度區(qū)間是980~1030 ℃。結(jié)果表明,經(jīng)過1030 ℃、140 MPa、3 h熱等靜壓的粉末壓坯,其原始顆粒邊界基本消除,粉末顆粒完全熔合。

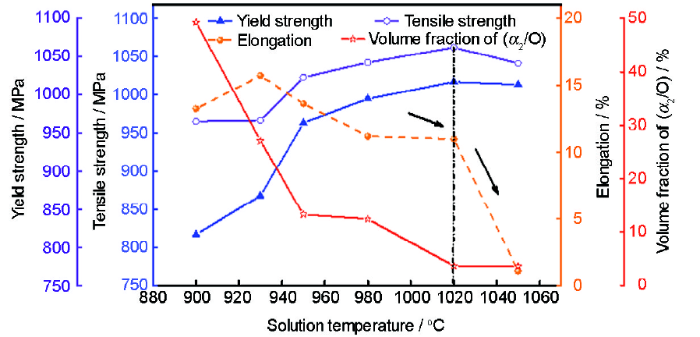

Ti2AlNb合金在溫度變化時會發(fā)生α2和O相向B2相的轉(zhuǎn)變,相變過程可逆,這將影響合金的力學(xué)性能。由于Ti2AlNb合金中B2/β相含量與溫度關(guān)系曲線的斜率較傳統(tǒng)鈦合金以及Ti3Al基合金小, Ti2AlNb合金的熱處理工藝窗口調(diào)整范圍更加寬泛,客觀上造成了優(yōu)化熱處理工藝窗口的困難[44]。Ti2AlNb合金經(jīng)固溶熱處理得到B2相主導(dǎo)的等軸組織,其室溫拉伸性能對初生等軸α2相含量敏感。前期研究[92]表明,固溶處理溫度對材料的組織與性能影響最為顯著(圖15[92])。為了實現(xiàn)粉末冶金Ti2AlNb合金較好的強(qiáng)度與塑性匹配,優(yōu)選980 ℃作為固溶處理溫度。

圖15 固溶溫度對粉末Ti2AlNb合金室溫拉伸性能的影響[92]

Fig.15 Effect of solution temperature on RT tensile properties of PM Ti2AlNb alloys[92]

工程應(yīng)用需要合金具有較好的綜合力學(xué)性能匹配,因此需要對粉末合金進(jìn)行時效處理。粉末Ti2AlNb合金相應(yīng)的拉伸性能及高溫持久(650 ℃、360 MPa)壽命列于表5[93]。可見,通過粉末熱等靜壓工藝制備出的粉末Ti2AlNb合金晶粒細(xì)小均勻、冶金結(jié)合良好;室溫、高溫拉伸性能和持久壽命與變形合金具有可比性[93]。

5 粉末致密化的有限元仿真

在熱等靜壓致密化過程中粉末/包套體的體收縮可達(dá)30%。如此大的致密化變形收縮量給粉末構(gòu)件尺寸控制帶來極大難度。粉末在高溫高壓下的致密化過程非常復(fù)雜,同時粉末冶金制品的發(fā)展趨勢為大型化、復(fù)雜化和高精度,而傳統(tǒng)的“試錯法”費時費力,研發(fā)周期長,已不能滿足應(yīng)用需求。有限元模擬可以提升效率,快速優(yōu)化出最佳的實驗方案,因此開展粉末熱等靜壓成形過程的有限元模擬具有重要意義。

本課題組自2003年起開展了有限元預(yù)測粉末致密化過程中的收縮行為的研究,目前已具備計算機(jī)仿真和模具設(shè)計能力,并建立了鈦合金模擬預(yù)測所必需的材料實驗數(shù)據(jù)庫。構(gòu)件模擬預(yù)測的尺寸從直徑50 mm到1000 mm,模擬的構(gòu)件結(jié)構(gòu)包括簡單回轉(zhuǎn)體、具有封閉型腔的對稱結(jié)構(gòu)、薄壁異形結(jié)構(gòu)、截面尺寸變化大的軸對稱結(jié)構(gòu)等,關(guān)鍵尺寸的模擬偏差小于2%[51,60]。

5.1 鈦合金葉輪成形的有限元模擬與驗證

葉輪零件是典型的回轉(zhuǎn)體構(gòu)件,取某一對稱截面的1/2進(jìn)行二維模擬分析。粉末坯料尺寸收縮模擬結(jié)果如圖16[51]所示,葉輪構(gòu)件在熱等靜壓成形時軸向收縮約22%,徑向收縮約13%。粉末填充后進(jìn)行熱等靜壓成形,經(jīng)機(jī)加工-酸洗工藝去除包套/模具后得到的葉輪毛坯件如圖7所示。對葉輪毛坯件進(jìn)行剖切,實際尺寸和零件設(shè)計尺寸的對比結(jié)果如表6所示。有限元仿真可以優(yōu)化包套/模具設(shè)計,鈦合金粉末零件的模擬偏差可以控制在2%以內(nèi),將有限元預(yù)測的結(jié)果用于模具的設(shè)計可以顯著提高研制效率,縮短研制時間,有效減少試錯次數(shù)。采用有限元模型預(yù)測型腔尺寸收縮,優(yōu)化改進(jìn)模具設(shè)計后制備的毛坯件滿足設(shè)計要求的±0.3 mm尺寸精度。

圖16 熱等靜壓前后粉末坯料二維對稱截面的模擬結(jié)果[51]

Fig.16 The predicted shrinkage of 2D symmetric sections before (a) and after (b) HIPing[51]

5.2 粉末Ti2AlNb合金致密化過程的有限元模擬

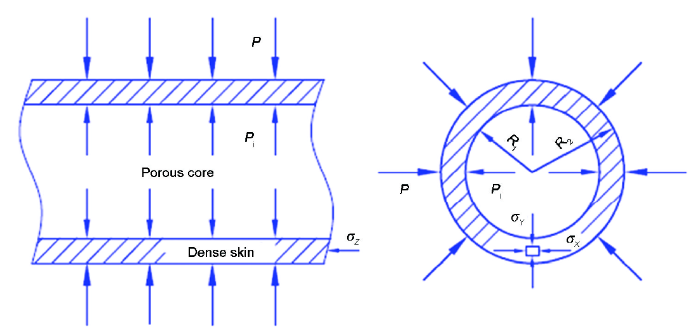

包套是粉末合金熱等靜壓成形所需的容器,將直接影響粉末熱等靜壓制品的冶金質(zhì)量和外觀尺寸。在進(jìn)行實際復(fù)雜構(gòu)件熱等靜壓致密化時,熱等靜壓溫度、壓力、升溫速率、降溫速率和包套形狀及尺寸等工藝參數(shù)的變化均會導(dǎo)致致密化進(jìn)程的差異[96,97,98,99,100,101,102,103,104,105,106],特別是當(dāng)構(gòu)件尺寸較大時,從包套表面到粉末構(gòu)件內(nèi)部的熱等靜壓致密化進(jìn)程差別可能十分顯著,先焊合的粉末形成一層堅硬的殼層,該層殼對隨后的粉末致密化起阻礙作用,這種現(xiàn)象被稱為“不均勻致密化”。圖17為熱等靜壓不均勻致密化模型的示意圖。

圖17 包套熱等靜壓不均勻致密化示意圖

Fig.17 Shielding effect in HIPing process (P—hipping pressure; Pi— inner pressure; σX, σY, σZ—stresses; R2—outer radius; R1—inner radius of solid shell)

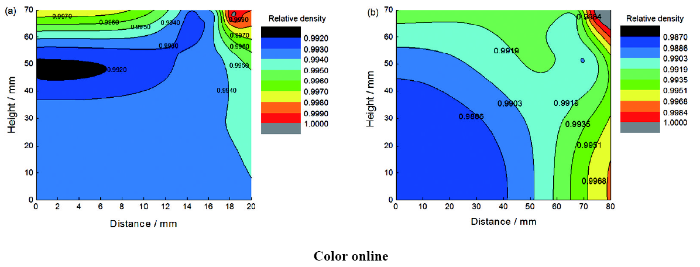

不均勻致密化會導(dǎo)致粉末體各部位致密化程度和收縮變形的不均勻,從而造成粉末構(gòu)件各部位力學(xué)性能的散差。對Ti2AlNb實際粉末冶金部件的截面特征(圖18)進(jìn)行等效簡化,設(shè)計了2種尺寸的圓柱形包套分析不均勻致密化對粉末Ti2AlNb合金綜合力學(xué)性能的影響。有限元模擬結(jié)果(圖19[65])顯示,當(dāng)包套內(nèi)徑為20 mm時,粉末坯料中心處粉末Ti2AlNb合金相對密度分布于99.2%~99.4%,坯料相對密度分布均勻;當(dāng)包套內(nèi)徑達(dá)到80 mm時,坯料中心處粉末Ti2AlNb合金相對密度分布于98.86%~99.35%,相對密度分布不均勻。且包套內(nèi)徑尺寸較小時,Ti2AlNb粉末坯料的致密度較高。

圖18 利用粉末冶金近凈成形工藝制備的Ti2AlNb合金復(fù)雜環(huán)形件

Fig.18 PM near net shaped forming Ti2AlNb alloy complex part (a) and its vertical section (b)

圖19 包套直徑對粉末Ti2AlNb合金相對密度的影響[65]

Fig.19 The effect of container size (R) on the relative density distribution of PM Ti2AlNb alloys[65](a) R=20 mm (b) R=80 mm

實驗研究[67]表明,包套尺寸的變化對粉末Ti2AlNb合金室溫及650 ℃拉伸性能影響不顯著,但對高溫持久壽命影響顯著,采用小內(nèi)徑包套制備的粉末Ti2AlNb合金高溫持久壽命比大內(nèi)徑包套約提高22%。通過有限元預(yù)測粉末合金的致密度變化,預(yù)測結(jié)果可以用來指導(dǎo)熱等靜壓工藝參數(shù)的確定,從而使具有復(fù)雜形狀及尺寸的粉末Ti2AlNb合金構(gòu)件各部位的致密化過程均勻進(jìn)行,進(jìn)而提高材料的綜合力學(xué)性能,尤其是高溫持久壽命[65]。

6 結(jié)語與展望

鈦合金粉末近凈成形工藝成本較高是限制其發(fā)展的一個問題,隨著工件形狀尺寸復(fù)雜程度的提高,包套/模具的制備和熱等靜壓成為成本的主要因素,有限元模擬仿真和工件的批量化生產(chǎn)能夠明顯降低工藝成本。由于粉末熱等靜壓近凈成形的高技術(shù)應(yīng)用背景,粉末收縮專用模擬軟件無法獲得,只能自主開發(fā)。高性能粉末鈦合金熱等靜壓近凈成形技術(shù)要實現(xiàn)大規(guī)模推廣應(yīng)用,仍需要開展系統(tǒng)的工程化應(yīng)用研究。未來發(fā)展重點包括對性能和成本等有重要影響的制粉技術(shù),低成本高精度近凈成形模具材料與加工技術(shù)以及計算模擬設(shè)計技術(shù)。同時致密化、顯微組織演變等機(jī)理性研究對粉末鈦合金技術(shù)特別是難變形高溫鈦基材料的應(yīng)用將起到直接推動作用。此外,在模具去除過程中采用的電化學(xué)腐蝕工藝對環(huán)境的沖擊和影響也是該技術(shù)發(fā)展過程中亟待解決的問題。

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號