分享:固溶溫度對(duì)Mn-N型雙相不銹鋼拉伸變形行為的影響

在Gleeble-3800熱模擬試驗(yàn)機(jī)上進(jìn)行了一種新型Mn-N合金化雙相不銹鋼的拉伸變形實(shí)驗(yàn),獲得了不同固溶溫度下(1000~1200 ℃)不銹鋼的力學(xué)性能及加工硬化規(guī)律。利用OM、SEM和EBSD等手段研究了固溶溫度對(duì)鋼的形變亞結(jié)構(gòu)及斷裂特征的影響,探討了固溶溫度影響加工硬化的機(jī)理。結(jié)果表明,隨著固溶溫度的升高,Mn-N合金化雙相不銹鋼屈服強(qiáng)度與抗拉強(qiáng)度均逐漸降低,而延伸率(均勻延伸率和斷裂延伸率)則先升高后降低。其中,1100 ℃固溶時(shí)不銹鋼的塑性最佳,均勻延伸率可達(dá)46.7%,且綜合力學(xué)性能優(yōu)異,強(qiáng)塑積達(dá)44.6 GPa·%。不同固溶溫度下,不銹鋼的加工硬化率隨應(yīng)變的增加均表現(xiàn)為開(kāi)始時(shí)迅速下降,經(jīng)再次升高后再下降的“三階段”特征,但隨著固溶溫度的升高,加工硬化率升高的趨勢(shì)減弱。Mn-N合金化雙相不銹鋼中奧氏體相發(fā)生了形變誘導(dǎo)馬氏體相變,主要表現(xiàn)為γ→ε→α′和γ→α′ 2種演化機(jī)制,從而形成TRIP效應(yīng),使得加工硬化率升高、塑性增加,但較高的固溶溫度會(huì)使馬氏體轉(zhuǎn)變受到抑制。不同固溶溫度下,鐵素體與形變誘導(dǎo)馬氏體均表現(xiàn)出解理斷裂特征,而殘余奧氏體則主要為韌性斷裂。經(jīng)計(jì)算,隨著固溶溫度增加(1000~1200 ℃),奧氏體相的Md30值從81 ℃降到38 ℃,即奧氏體穩(wěn)定性增加,減弱了TRIP效應(yīng),進(jìn)而導(dǎo)致不銹鋼加工硬化和增塑效果降低。

關(guān)鍵詞:

傳統(tǒng)Ni-Mo型雙相不銹鋼一直是制造石化、海洋等工程領(lǐng)域結(jié)構(gòu)件的重要原材料,但由其兩相間變形不協(xié)調(diào)性導(dǎo)致的低塑性問(wèn)題極大地限制了其應(yīng)用拓展[1,2]。近年來(lái)利用Mn、N代替Ni制造節(jié)Ni型雙相不銹鋼成為一個(gè)新的發(fā)展方向[3,4,5,6]。Mn-N型雙相不銹鋼在進(jìn)一步降低原材料成本的同時(shí),由于其N(xiāo)i含量的降低,又會(huì)導(dǎo)致其中奧氏體組元相的穩(wěn)定性降低而呈亞穩(wěn)態(tài)。亞穩(wěn)奧氏體相在塑性變形過(guò)程中會(huì)發(fā)生形變誘導(dǎo)馬氏體相變而形成相變誘導(dǎo)塑性(TRIP)效應(yīng),從而顯著提高材料塑性[7,8,9]。固溶熱處理是調(diào)控雙相不銹鋼產(chǎn)品組織與性能最關(guān)鍵的工藝步驟之一。特別是固溶溫度的改變將導(dǎo)致兩相比例變化及合金元素再分配,從而影響奧氏體的穩(wěn)定性[10,11]。已有研究[12,13,14]表明,固溶溫度會(huì)顯著影響Mn-N型雙相不銹鋼中奧氏體的TRIP/TWIP (孿晶誘導(dǎo)塑性)效應(yīng),但研究結(jié)果主要集中在固溶溫度對(duì)力學(xué)性能的影響[15],而較少涉及加工硬化規(guī)律及失穩(wěn)條件的梳理與分析。本工作以一種具有亞穩(wěn)奧氏體相的Mn-N型雙相不銹鋼為研究對(duì)象,著重討論固溶溫度對(duì)加工硬化規(guī)律、失穩(wěn)條件的影響及機(jī)理,以期為有效利用TRIP效應(yīng)以實(shí)現(xiàn)Mn-N型雙相不銹鋼組織性能控制和優(yōu)化,及其固溶熱處理工藝的制定提供依據(jù),并為固溶工藝優(yōu)劣的評(píng)定提供新的思路。

實(shí)驗(yàn)材料為一種新型Mn-N合金化雙相不銹鋼,具體成分(質(zhì)量分?jǐn)?shù),%)為:C 0.03,Cr 20.61,Ni 0.23,Mo 0.32,Mn 4.91,Si 1.35,N 0.31,F(xiàn)e余量。經(jīng)真空感應(yīng)爐熔煉鑄錠后,再經(jīng)1200 ℃熱鍛成截面尺寸為45 mm×45 mm 的方形坯料。從方坯中沿鍛造方向切取厚度為3 mm的板料,將其冷軋到0.9 mm,變形量70%。從冷軋?jiān)嚵仙涎卮怪庇谲堉品较蚯腥±煸嚇樱嚇映叽缛?a ;="" id="inline_content圖1" style=";padding: 0px;box-sizing: border-box;color: rgb(33, 80, 249);background-color: transparent;">圖1所示,分別在1000~1200 ℃范圍內(nèi)(間隔50 ℃)對(duì)試樣進(jìn)行固溶處理,加熱保溫30 min后,水冷。將試樣磨光后,在Gleeble-3800試驗(yàn)機(jī)上進(jìn)行恒應(yīng)變速率拉伸實(shí)驗(yàn),應(yīng)變速率0.001 s-1。

圖1 Mn-N合金化雙相不銹鋼拉伸樣品尺寸

Fig.1 Dimension of Mn-N bearing duplex stainless steels (DSSs) specimen for tensile test (unit: mm. RD—rolling direction, TD—transverse direction)

利用VHX-100型光學(xué)顯微鏡(OM)觀察經(jīng)不同固溶溫度處理后實(shí)驗(yàn)用鋼的組織特點(diǎn)。試樣觀察前先進(jìn)行電解腐蝕,腐蝕液為30%KOH水溶液,腐蝕電壓5 V,電解時(shí)間2~4 s。利用Sigma 500/VP掃描電鏡(SEM)觀察斷口形貌,加速電壓15 kV。電子背散射衍射(EBSD)試樣采用電解拋光制備。電解液為90%酒精+7%高氯酸+3%甘油(體積分?jǐn)?shù))組成的混合溶液,電解電壓16 V,電解時(shí)間35~40 s。利用安裝在SEM上的EBSD系統(tǒng)研究拉伸變形后的組織特征,加速電壓20 kV。利用HKL Channel 5軟件進(jìn)行后處理表征。

圖2為Mn-N合金化雙相不銹鋼樣品經(jīng)不同固溶溫度處理后的顯微組織。條帶狀?yuàn)W氏體(γ,呈白亮色)沿軋制方向分布在鐵素體(α,呈淺灰色)基體上。奧氏體相內(nèi)斷續(xù)分布有細(xì)小鐵素體單元,尤其在固溶溫度相對(duì)較低時(shí),細(xì)小α單元較多(圖2a和b)。隨著固溶溫度的升高,奧氏體逐漸溶解到鐵素體基體中,其相比例降低,且條帶狀?yuàn)W氏體相的連續(xù)度降低,出現(xiàn)了較多的獨(dú)立存在的細(xì)小奧氏體單元(圖2c)。這主要是由于固溶溫度升高,奧氏體相內(nèi)分布的細(xì)小α合并長(zhǎng)大,從而將連續(xù)的奧氏體相進(jìn)一步分割所致。

圖2 不同固溶溫度下Mn-N合金化雙相不銹鋼樣品的顯微組織

Fig.2 Microstructures of the Mn-N bearing DSSs specimen solution treated at 1000 ℃ (a), 1100 ℃ (b) and 1200 ℃ (c) (F(γ)—volume fraction of γ, ND—normal direction)

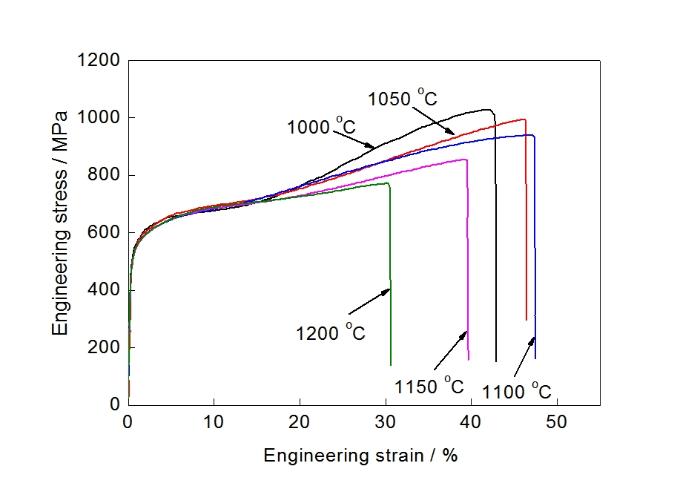

圖3為不同固溶溫度下Mn-N合金化雙相不銹鋼的工程應(yīng)力-應(yīng)變曲線。由圖可知,各固溶溫度下,曲線大體呈“S”形。即:不銹鋼在變形初期均應(yīng)力迅速升高,隨后應(yīng)力增加速率變緩,當(dāng)應(yīng)變超過(guò)某一值時(shí),應(yīng)力增加速率再次變快。隨著應(yīng)變繼續(xù)增加,應(yīng)力增加至最高值后發(fā)生頸縮失穩(wěn)直至斷裂。但隨著固溶溫度的升高,應(yīng)力增加速率再次變快的趨勢(shì)減弱。

圖3 不同固溶溫度下Mn-N合金化雙相不銹鋼樣品的工程應(yīng)力-應(yīng)變曲線

Fig.3 Engineering stress-strain curves of the Mn-N bearing DSSs specimen solution treated at different temperatures

不同固溶溫度下的力學(xué)性能如表1所示。可知,隨著固溶溫度的升高,抗拉強(qiáng)度和屈服強(qiáng)度均逐漸降低,但抗拉強(qiáng)度的降低幅度要明顯高于屈服強(qiáng)度;而延伸率(均勻延伸率eu和斷裂延伸率e)則先升高后降低,在1100 ℃時(shí)達(dá)到最大值,其中eu達(dá)46.7%,此時(shí)綜合力學(xué)性能也較好,強(qiáng)塑積達(dá)44.6 GPa·%。此外,不同固溶溫度下,斷裂延伸率與均勻延伸率均相差較小。

表1 不同固溶溫度下Mn-N合金化雙相不銹鋼的力學(xué)性能

Table 1

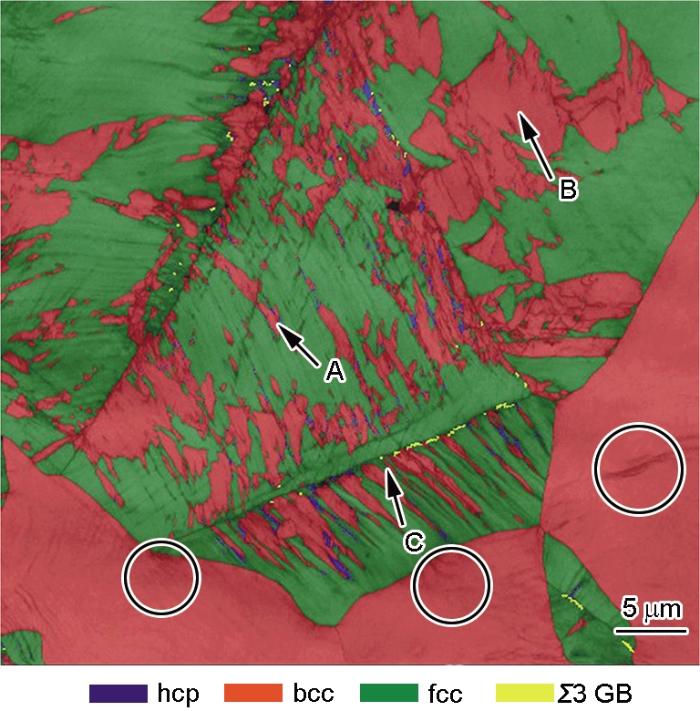

不同固溶溫度下Mn-N合金化雙相不銹鋼樣品斷口附近的形變組織如圖4所示(圖4a和c為相特征圖,圖4b和d為對(duì)應(yīng)的襯度對(duì)比圖)。由圖可見(jiàn),具有fcc結(jié)構(gòu)的初始奧氏體(綠色)被具有bcc結(jié)構(gòu)的形變誘導(dǎo)馬氏體不同程度地分割(鐵素體與形變誘導(dǎo)α′馬氏體均為bcc結(jié)構(gòu),相特征圖中均顯示為紅色,但轉(zhuǎn)變的馬氏體比變形的鐵素體具有更多的晶格缺陷,因此在相應(yīng)的帶對(duì)比度(band contrast)圖中,奧氏體中的形變誘導(dǎo)馬氏體呈暗色,而鐵素體呈亮色,如圖4b和d所示,在轉(zhuǎn)變較完全的原奧氏體帶仍可見(jiàn)鐵素體單元,這與圖2金相結(jié)果一致)。固溶溫度為1050 ℃時(shí),原始的奧氏體幾乎全部轉(zhuǎn)變?yōu)?i style=";padding: 0px;box-sizing: border-box">α′馬氏體,僅剩少量未轉(zhuǎn)變的小塊狀?yuàn)W氏體分布在鐵素體和α′馬氏體之間(圖4a)。當(dāng)固溶溫度較高時(shí)(1200 ℃),單位體積內(nèi)奧氏體轉(zhuǎn)變?yōu)轳R氏體的量與1050 ℃時(shí)相比明顯降低(圖4c)。由此可知,各固溶溫度下不銹鋼中的奧氏體在變形過(guò)程中均發(fā)生了馬氏體相變。當(dāng)拉伸變形超過(guò)一定程度后,馬氏體在亞穩(wěn)奧氏體局部位置開(kāi)始形核長(zhǎng)大,而相變產(chǎn)生的馬氏體硬度較高會(huì)使奧氏體局部位置硬度得到提高而難以繼續(xù)變形,這就使得變形進(jìn)一步向未變形的奧氏體區(qū)域擴(kuò)展,進(jìn)而使得頸縮的產(chǎn)生被延遲。這樣,隨著亞穩(wěn)奧氏體相中形變誘導(dǎo)馬氏體相變的發(fā)展,不銹鋼的塑性得到提高,即產(chǎn)生了TRIP效應(yīng)[16]。顯然,隨著固溶溫度的升高,馬氏體轉(zhuǎn)變受到抑制,轉(zhuǎn)變率降低,TRIP效應(yīng)減弱,從而使材料的性能,特別是抗拉強(qiáng)度和塑性降低。

圖4 不同固溶溫度下Mn-N合金化雙相不銹鋼樣品EBSD與帶對(duì)比度分析

Fig.4 EBSD (a, c) and band contrast (b, d) analyses of microstructures near the fracture surface of Mn-N bearing DSSs specimen solution treated at the temperatures of 1050 ℃ (a, b) and 1200 ℃ (c, d) (The microstructures inside the circles are slip bands or (and) deformation bands)

圖5為Mn-N合金化雙相不銹鋼經(jīng)1200 ℃固溶后拉伸變形30% (真應(yīng)變?yōu)?.26)后的顯微組織EBSD分析。由圖可知,一定程度變形后具有fcc結(jié)構(gòu)的初始奧氏體(綠色)中發(fā)生了形變誘導(dǎo)馬氏體相變,其內(nèi)部出現(xiàn)了具有hcp結(jié)構(gòu)的ε馬氏體(藍(lán)色)和具有bcc結(jié)構(gòu)的α′馬氏體,而且還表現(xiàn)出不同的形核長(zhǎng)大特征。α′馬氏體可在奧氏體中形核并長(zhǎng)大,并表現(xiàn)出2種類(lèi)型:一種是α′馬氏體在ε馬氏體帶交叉點(diǎn)上形核,并沿ε馬氏體帶逐漸長(zhǎng)大、合并為透鏡狀,如圖5中A區(qū)域,該種γ→ε→α′的轉(zhuǎn)變形式為亞穩(wěn)奧氏體在變形過(guò)程中最為典型的馬氏體形核長(zhǎng)大方式[5,8,9,17,18];另一種晶內(nèi)α′馬氏體則呈尺寸較大的塊狀,且無(wú)明顯方向性,如圖5中B區(qū)域。這表明該種晶內(nèi)直接形核長(zhǎng)大的塊狀α′馬氏體比ε片層交叉點(diǎn)形核的α′馬氏體具有更快的長(zhǎng)大速率。Masumura等[19]認(rèn)為這種塊狀的α′馬氏體主要在位錯(cuò)墻交叉點(diǎn)上形核,并表現(xiàn)出自催化式長(zhǎng)大。由于晶界和(或)相界對(duì)α′馬氏體的長(zhǎng)大具有抑制作用,而形變誘導(dǎo)ε馬氏體通常與奧氏體基體保持有S-N的取向關(guān)系[14],其相界面屬于高角度晶界。與ε相界面相比,位錯(cuò)墻亞結(jié)構(gòu)屬于一種低角度晶界,其對(duì)α′長(zhǎng)大的抑制作用相對(duì)ε相界面較弱,因此α′在位錯(cuò)墻交叉點(diǎn)形核后能更快速地長(zhǎng)大。另一方面,α′可在奧氏體晶界處形核,并沿某一特定方向向晶內(nèi)長(zhǎng)大,部分長(zhǎng)大的α′發(fā)生合并,連成一片,如圖5中C區(qū)域;部分平行分布的楔形α′馬氏體沿原退火孿晶(黃線,用Σ3標(biāo)定)沿一定方向向晶內(nèi)生長(zhǎng)。此外,部分楔形α′馬氏體帶之間還可見(jiàn)單方向分布的(非交叉帶)細(xì)片層狀殘留ε馬氏體。這表明在γ→ε→α′相變過(guò)程中,α′不僅可在ε馬氏體帶交叉點(diǎn)上形核,還可直接從ε馬氏體帶內(nèi)形核,但不同形核方式對(duì)應(yīng)不同α′的形狀。此外,不同固溶溫度下,不銹鋼經(jīng)較大變形后,鐵素體內(nèi)可見(jiàn)不均勻分布滑移帶或(和)變形帶(圖4a、c和圖5圓圈內(nèi)組織),這表明鐵素體相的變形以位錯(cuò)滑移為主。該結(jié)果與已有關(guān)于TRIP型雙相不銹鋼中鐵素體的變形機(jī)制的研究結(jié)果[8,13,16]一致。

圖5 1200 ℃固溶后Mn-N合金化雙相不銹鋼變形30%的組織EBSD分析

Fig.5 EBSD analysis of deformed microstructure (30%) of the Mn-N bearing DSSs specimen solution treated at 1200 ℃ (A, B, C indicate martensites of different nucleation and growth mode, the microstructures inside the circles are slip bands or (and) deformation bands. GB—grain boundary)

Mn-N合金化雙相不銹鋼樣品工程應(yīng)力-應(yīng)變曲線上表現(xiàn)出的“S”型形狀特征(圖3)表明,鋼的塑性變形超過(guò)一定程度后加工硬化率增加,這主要是鋼中亞穩(wěn)奧氏體相發(fā)生了形變誘導(dǎo)馬氏體相變引發(fā)TRIP效應(yīng)導(dǎo)致的。形變誘導(dǎo)馬氏體的形核與長(zhǎng)大,即馬氏體轉(zhuǎn)變動(dòng)力學(xué)決定著材料的加工硬化率。Mn-N合金化雙相不銹鋼真應(yīng)力(σ)及加工硬化率(θ)隨真應(yīng)變(ε)的變化曲線如圖6所示。由圖可見(jiàn),鋼在各固溶溫度下的加工硬化率均表現(xiàn)出“三階段”硬化特征,與已報(bào)道的TRIP型雙相不銹鋼加工硬化率曲線(θ-ε)特征相同[8,13,16]。在變形初始階段,θ迅速降低。室溫條件下,雙相不銹鋼中奧氏體為軟相,鐵素體為硬相[20],因此,變形初始階段,鋼中軟相奧氏體先變形。研究[21,22]表明,在變形初期,具有低層錯(cuò)能的fcc結(jié)構(gòu)金屬(本實(shí)驗(yàn)用鋼對(duì)應(yīng)為奧氏體相)變形主要以位錯(cuò)滑移為主,位錯(cuò)亞結(jié)構(gòu)多表現(xiàn)為位錯(cuò)偶極子、Cottrell氣團(tuán)等,而位錯(cuò)的交滑移不易發(fā)生,從而使得螺旋位錯(cuò)的相互湮滅過(guò)程(動(dòng)態(tài)回復(fù)過(guò)程)受限。因此,不銹鋼在該階段主要與奧氏體的位錯(cuò)硬化有關(guān)。隨著應(yīng)變的增加,馬氏體開(kāi)始在亞穩(wěn)奧氏體中形核長(zhǎng)大,使得θ上升并逐漸達(dá)到最大值。形變誘導(dǎo)馬氏體相變進(jìn)一步發(fā)展,使得馬氏體含量雖仍在增加,但其轉(zhuǎn)變速率降低,從而使得θ再次下降。隨著應(yīng)變進(jìn)一步增加,馬氏體轉(zhuǎn)變量趨于飽和,達(dá)到最大值,相變結(jié)束,從而使得變形出現(xiàn)失穩(wěn),頸縮發(fā)生直至斷裂[23]。這也表明,亞穩(wěn)奧氏體相的形變誘導(dǎo)馬氏體相變決定著雙相不銹鋼整體的加工硬化模式[24]。在θ-ε曲線上,θ開(kāi)始上升時(shí)對(duì)應(yīng)的應(yīng)變被認(rèn)為是形變誘導(dǎo)馬氏體相變開(kāi)始點(diǎn)(εs),而塑性失穩(wěn)點(diǎn)對(duì)應(yīng)的應(yīng)變?yōu)橄嘧兘K了點(diǎn)(εf)[5]。根據(jù)Considére失穩(wěn)判定準(zhǔn)則,求得失穩(wěn)應(yīng)變條件[25],即:θ-ε與σ-ε曲線的交點(diǎn)對(duì)應(yīng)的應(yīng)變,如圖6所示。表2列出了不同固溶溫度下的εs和εf。可見(jiàn),隨著固溶溫度的增加,總體趨勢(shì)上εs逐漸增大,而εf逐漸減小。說(shuō)明提高固溶溫度會(huì)抑制馬氏體相變的發(fā)生與發(fā)展,即抑制TRIP效應(yīng)而影響加工硬化規(guī)律。Herrera等[5]提出,Mn-N型雙相不銹鋼要獲得更高的塑性,亞穩(wěn)奧氏體相不僅要能形成TRIP效應(yīng),還要保證能在較大應(yīng)變范圍內(nèi)始終存在TRIP效應(yīng),即充分延遲頸縮,增加均勻變形。從圖6可見(jiàn),隨著固溶溫度的升高,加工硬化率降低。通常加工硬化率越低,材料越容易變形失穩(wěn)[26],可見(jiàn),固溶溫度較高時(shí),由于亞穩(wěn)奧氏體相中的TRIP效應(yīng)被抑制,使得材料在拉伸變形時(shí)頸縮較早發(fā)生。值得注意的是,各固溶溫度下應(yīng)變超過(guò)εf后,很快達(dá)到斷裂應(yīng)變,不均勻變形區(qū)很小,說(shuō)明試件頸縮失穩(wěn)后迅速斷裂。

圖6 不同固溶溫度下Mn-N合金化雙相不銹鋼的真應(yīng)力-應(yīng)變-加工硬化率曲線

Fig.6 Curves for true stress (σ) and work hardening rate (θ) vs true strain of the Mn-N bearing DSSs specimen solution treated at different temperatures (εs and εf represent the start strain and final strain of martensitic transformation, respectively)

表2 不同固溶溫度下Mn-N合金化雙相不銹鋼馬氏體相變的開(kāi)始與結(jié)束應(yīng)變

Table 2

圖7為經(jīng)不同溫度固溶處理后樣品的拉伸斷口形貌,觀察區(qū)域?yàn)楹暧^斷口纖維區(qū)域內(nèi)近中心位置。由圖可見(jiàn),各固溶溫度下的斷口均表現(xiàn)出準(zhǔn)解理斷裂特征,在斷口表面既有解理平臺(tái)又有韌窩。其中,既有連續(xù)大面積分布的解理平臺(tái),還有部分韌窩分布在局部小解理面周?chē)Mǔ#哂衎cc結(jié)構(gòu)的金屬的室溫拉伸斷口表面容易表現(xiàn)出解理平臺(tái),而具有fcc結(jié)構(gòu)的金屬室溫?cái)嗫诒砻嬷饕獮轫g窩[27]。結(jié)合圖2和4可推斷,本實(shí)驗(yàn)用鋼斷口表面大片解理平臺(tái)是連續(xù)分布的鐵素體斷裂而形成的,而由于拉伸過(guò)程中大部分奧氏體被轉(zhuǎn)變的馬氏體分割,殘余奧氏體小島斷裂后形成韌窩,分布在由馬氏體斷裂而成的解理平臺(tái)之間。此外,由圖4可知,在較高固溶溫度下,試樣斷口附近奧氏體單位體積內(nèi)未發(fā)生馬氏體轉(zhuǎn)變的殘余奧氏體含量相對(duì)較多,這也是導(dǎo)致經(jīng)較高溫固溶后試樣斷口表面局部區(qū)域韌窩的面積百分比相對(duì)較高的主要原因。但整體而言,由于高固溶溫度下實(shí)驗(yàn)用鋼變形前鐵素體相比例高,導(dǎo)致鋼以解理斷裂為主,從而使延伸率降低。

圖7 不同固溶溫度下Mn-N合金化雙相不銹鋼拉伸斷口形貌

Fig.7 Fracture surface morphologies of the Mn-N bearing DSSs specimen solution treated at 1000 ℃ (a), 1100 ℃ (b) and 1200 ℃ (c)

形變誘導(dǎo)馬氏體的轉(zhuǎn)變動(dòng)力學(xué)主要受亞穩(wěn)奧氏體穩(wěn)定性的影響,即實(shí)驗(yàn)用鋼的TRIP效應(yīng)及加工硬化行為主要取決于亞穩(wěn)奧氏體的穩(wěn)定性。通常,亞穩(wěn)奧氏體的機(jī)械穩(wěn)定性可用Md30溫度表示,即:0.3真應(yīng)變條件下,50%的亞穩(wěn)奧氏體轉(zhuǎn)變?yōu)轳R氏體所對(duì)應(yīng)的溫度。其主要與亞穩(wěn)奧氏體相的合金成分有關(guān),可量化表達(dá)為[28]:

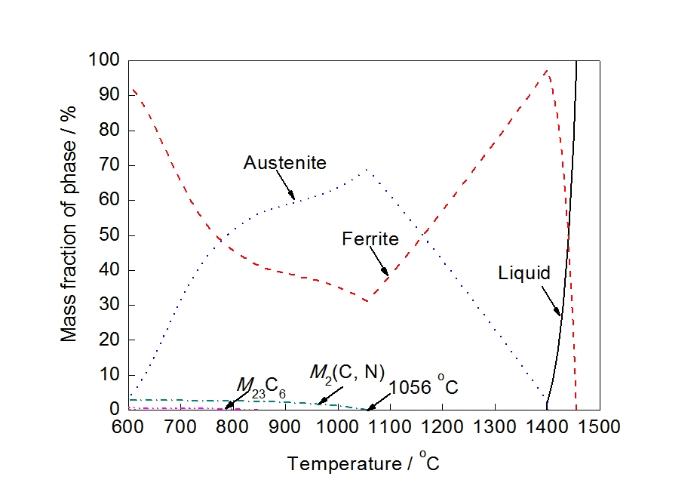

其中,wi代表元素i的質(zhì)量分?jǐn)?shù),%。雙相不銹鋼高溫加熱后相比例發(fā)生變化會(huì)使得合金元素在兩相間發(fā)生再分配,從而不同固溶溫度下奧氏體相的合金成分存有差異,導(dǎo)致奧氏體穩(wěn)定性發(fā)生變化[11]。利用Thermal-Calc軟件計(jì)算得到實(shí)驗(yàn)用鋼奧氏體相在不同固溶溫度下的元素組成,并將其代入式(1)得到各固溶溫度下Md30值。通常,Md30越高,亞穩(wěn)奧氏體穩(wěn)定性越低[29],TRIP效應(yīng)越明顯。圖8為Mn-N合金化雙相不銹鋼中奧氏體相的Md30值隨固溶溫度的變化。可見(jiàn),隨著固溶溫度的升高,Md30值逐漸降低,即奧氏體穩(wěn)定性增加,從而導(dǎo)致形變誘導(dǎo)馬氏體轉(zhuǎn)變受到抑制(圖4)。1200 ℃固溶后,在鋼中發(fā)現(xiàn)了大塊狀α′ (圖5中B區(qū)域),也暗示出奧氏體穩(wěn)定性增加抑制了變形開(kāi)始階段形變誘導(dǎo)ε馬氏體的產(chǎn)生。部分奧氏體單元以位錯(cuò)滑移方式進(jìn)行變形,隨著應(yīng)變的增加,在位錯(cuò)墻交叉點(diǎn)上α′形核并快速長(zhǎng)大。此外,在較高的固溶溫度下,亞穩(wěn)奧氏體的含量低,即馬氏體的形核位置減少,從而導(dǎo)致馬氏體轉(zhuǎn)變總量降低。因此,在較高的固溶溫度下(≥1150 ℃),實(shí)驗(yàn)用鋼的延伸率和抗拉強(qiáng)度均降低。也就是說(shuō),降低固溶溫度有利于改善實(shí)驗(yàn)用鋼的力學(xué)性能。然而結(jié)合前述加工硬化規(guī)律與塑性失穩(wěn)特點(diǎn),實(shí)驗(yàn)用鋼在較低的固溶溫度(1000 ℃)下并未表現(xiàn)出最佳的力學(xué)性能,特別是塑性,而在1100 ℃固溶時(shí),實(shí)驗(yàn)用鋼表現(xiàn)出最佳的力學(xué)性能(表1)。本實(shí)驗(yàn)用鋼N含量較高,氮化物的析出傾向增加。圖9為利用Thermal-Calc軟件計(jì)算得到的平衡相圖。經(jīng)分析發(fā)現(xiàn),Cr2N相的析出溫度為1056 ℃,這表明即使在1050 ℃固溶,仍不能完全消除實(shí)驗(yàn)用鋼中的Cr2N。研究[29]表明,Cr2N的存在會(huì)明顯降低雙相不銹鋼的塑韌性。由此推斷,實(shí)驗(yàn)用鋼在較低固溶溫度下雖具有明顯的TRIP效應(yīng),但塑性仍然不高的原因主要與Cr2N的存在有關(guān)。

圖8 Mn-N合金化雙相不銹鋼Md30隨固溶溫度變化曲線

Fig.8 Curve of Md30 with solution temperature for Mn-N bearing DSSs (Md30—the temperature at which 50% of α′-martensite is produced after 30% true deformation under tensile condition)

圖9 Mn-N合金化雙相不銹鋼相圖

Fig.9 Calculated phase diagram of the Mn-N bearing DSSs

(1) 在1000~1200 ℃范圍內(nèi),隨著固溶溫度的升高,Mn-N合金化雙相不銹鋼的抗拉強(qiáng)度逐漸降低,固溶溫度對(duì)抗拉強(qiáng)度的影響較屈服強(qiáng)度更明顯;鋼的延伸率先增加后降低,在1100 ℃固溶溫度下,不銹鋼表現(xiàn)出了最佳的塑性,均勻延伸率達(dá)46.7%,此時(shí)強(qiáng)塑積達(dá)44.6 GPa·%。

(2) 亞穩(wěn)奧氏體在變形過(guò)程中產(chǎn)生形變誘導(dǎo)馬氏體,且存在γ→ε→α′和γ→α′ 2種轉(zhuǎn)變機(jī)制。隨著固溶溫度的增加,馬氏體轉(zhuǎn)變受到抑制,轉(zhuǎn)變量降低。此外,鐵素體的變形主要以位錯(cuò)滑移為主。

(3) Mn-N合金化雙相不銹鋼的變形主要受亞穩(wěn)奧氏體相的形變誘導(dǎo)馬氏體相變(TRIP效應(yīng))控制,加工硬化率呈現(xiàn)出先下降后上升再下降的多階段特征。實(shí)驗(yàn)用鋼變形失穩(wěn)后迅速斷裂,斷口呈現(xiàn)準(zhǔn)解理斷裂特征。在較高固溶溫度下,實(shí)驗(yàn)用鋼加工硬化率降低,變形更容易失穩(wěn),這主要是由于隨著固溶溫度升高,奧氏體穩(wěn)定性提高,抑制了形變誘導(dǎo)馬氏體的形核與長(zhǎng)大,進(jìn)而導(dǎo)致TRIP效應(yīng)減弱。

1 實(shí)驗(yàn)方法

圖1

2 實(shí)驗(yàn)結(jié)果及討論

2.1 初始顯微組織

圖2

2.2 力學(xué)性能

圖3

T / ℃

Yield strength / MPa

Tensile strength / MPa

e / %

eu / %

SD / (GPa·%)

1000

510

1027

42.8

42.0

43.9

1050

497

994

46.5

46.0

46.2

1100

486

939

47.5

46.7

44.6

1150

473

855

39.6

39.1

35.1

1200

460

772

30.6

30.1

23.6

2.3 形變組織的EBSD分析

圖4

圖5

3 分析討論

3.1 加工硬化行為及變形失穩(wěn)條件

圖6

T / ℃

εs

εf

1000

0.08

0.35

1050

0.10

0.38

1100

0.09

0.38

1150

0.11

0.33

1200

0.13

0.26

圖7

3.2 奧氏體穩(wěn)定性

圖8

圖9

4 結(jié)論

來(lái)源--金屬學(xué)報(bào)

“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)