分享:脈沖電流作用下TiAl合金凝固組織演變及形成機理

利用OM和TEM研究了脈沖電流作用下Ti-48Al-2Cr-2Nb合金的凝固組織,并分析了其微觀組織演變及形成機理。結果表明,脈沖電流細化了TiAl合金的一次枝晶臂間距、柱狀晶尺寸和片層間距。未加載電流的TiAl合金凝固的初生相為α相,TiAl合金的片層取向與柱狀晶生長方向夾角較大,甚至垂直于生長方向。脈沖電流作用導致枝晶發生熔斷和破碎,促進了β枝晶相的析出及增多,片層取向與晶體生長方向夾角較小或成45°生長的片層進一步增多。脈沖電流降低了固-液相之間的自由能及原子擴散激活能,減少形核位壘及晶核的形核功,從而在一定程度上促進原子擴散,增大了形核率,細化一次枝晶臂間距及柱狀晶;初生相的轉變析出及其特殊的位向關系是片層取向變化的主要原因。

關鍵詞:

外場處理技術具有無污染、操作方便和效果顯著等優點,利用外場處理技術實現對凝固過程的控制,消除鑄造缺陷、細化組織,有效改善材料的性能,已發展成一個多學科交叉、工藝手段繁多與應用廣泛的科學體系。電流在合金的加工與制備過程中影響材料的組織結構,包括晶粒尺寸的減小、柱狀晶結構的控制及等軸晶的形成,改善材料的均勻性,譬如第二相的均勻分布等[1,2,3]。電磁加工技術是一種高效制造高性能材料和開發先進材料的加工技術,用于改善材料的質量和性能,靜磁場和交變磁場已經用于改善材料的質量和性能,包括細化晶粒、提高定向凝固過程中的界面穩定性和晶體質量、控制晶體取向等[4,5]。微重力場條件下,固/液界面前沿的對流和溶質分布發生變化,凝固過程中液相運動受到影響或阻礙[6,7]。超聲處理技術可以明顯改變熔體狀態、加速熔體流動、促進熔體均質化,除卻熔體中的氣體、消除合金偏析和氣孔等缺陷,提高熔體形核速率[8]。電場或電流處理技術作為一種在金屬凝固過程中有效細化組織的新方法而備受重視[1,2,3,9,10]。目前,電流處理技術主要應用于處理較低熔點的純金屬或合金[3,10,11],而應用電流技術處理高溫合金尤其是高溫下活潑性強的金屬,仍然受到生產工藝與條件的限制。

TiAl合金作為一種新型輕質耐高溫結構材料,密度是鎳基高溫合金的一半,兼具有高比剛度、高比強度、耐腐蝕、耐磨及抗氧化性能強等優點,并具有優異的常溫和高溫力學性能,成為航空航天、兵器工業及民用產品等領域的候選結構材料之一,具有很好的工程化應用前景[9,12,13]。TiAl合金凝固組織不僅影響了其后續加工工藝的開展,同時也影響到其作為高溫結構件的應用,因此改進TiAl合金的生產工藝、優化TiAl合金的凝固組織具有非常重要的工程價值與理論意義[14,15,16]。

本工作利用脈沖電流處理高熔點、高活性TiAl合金熔體并影響其凝固過程,分析了不同參數脈沖電流影響下的TiAl合金凝固組織,探討了其演變機理,豐富了電流處理合金凝固過程的理論。

實驗材料選用海綿鈦(99.99%, 質量分數)、高純Al (99.996%, 質量分數)、Al-60%Nb合金(質量分數)和Cr (99.95%, 質量分數),經水冷銅坩堝熔煉成名義成分為Ti-48Al-2Cr-2Nb (原子分數)的TiAl合金鑄錠,然后切成直徑15 mm、長100 mm的試樣。利用電磁冷坩堝內套直徑16.5 mm的Al2O3管,經過感應加熱的方式制備凝固試樣,基于高溫條件下TiAl合金與Y2O3之間相對于Al2O3之間的穩定性,在棒狀試樣與鑄型之間填充Y2O3顆粒,在加熱升溫的過程中燒結成一層Y2O3殼,阻止了高溫TiAl熔體與Al2O3管的反應。利用直徑0.1 mm的W-Re熱電偶插進熔體內部靜態測溫,將熔體加熱至1873 K后保溫5 min。設定定向凝固的抽拉速率為10 μm/s,將直徑為2 mm的Nb絲作電極,連接電源正、負極與TiAl棒兩端,形成閉合回路。脈沖電源設備工作參數為: 0~60 V、0~15 A、0~100 Hz、占空比1/2,在頻率為100 Hz時加載不同的電流;并在峰值電流密度為64 mA/mm2時分別調節電流頻率為50、100和200 Hz。樣品及加載電流參數情況如表1所示。

表1 脈沖電流作用下Ti-48Al-2Cr-2Nb合金凝固實驗參數

Table 1

Note: ip—peak current density, f—frequency

在凝固后的TiAl棒的淬火區及穩定生長區取樣,利用GX71金相顯微鏡(OM)觀察金相組織并用截線法測量一次枝晶臂間距及晶粒尺寸,為減小誤差,采取不同位置取樣并測量5次取平均值的方法;利用Tecnai G2 F30 透射電子顯微鏡(TEM)觀察微觀組織,并利用Olycia-m3在同一試樣不同位置采集測定片間距,取平均值。

圖1為在不同參數脈沖電流作用下的Ti-48Al-2Cr-2Nb合金凝固過程中固/液界面的微觀組織。在沒有加載電流時(圖1a),TiAl合金凝固時的固/液界面出現粗大的樹枝晶形態,一次枝晶臂頂端無分枝出現,由TiAl合金初生相枝晶的對稱性判斷其初生相為一次枝晶臂與二次枝晶臂成60°角的hcp結構α枝晶形態[17]。在電流頻率100 Hz不變時,隨著電流密度逐漸增大(圖1b~d),一次枝晶臂間距(primary dendrite arm spacing,PDAS)先變小后變大,一次樹枝晶的頂端出現分枝,約束了二次枝晶臂生長,出現等軸樹枝晶。在峰值電流密度64 mA/mm2時,隨著脈沖電流頻率由0增大到50、100和200 Hz的過程中(圖1e、c、f),柱狀枝晶發生熔斷和破碎,柱狀晶的一次枝晶臂間距減小。隨著電流密度的增大及脈沖電流頻率的增加,均出現一次枝晶臂與二次枝晶臂相垂直的bcc結構β枝晶形態[18]。

圖1 脈沖電流作用下Ti-48Al-2Cr-2Nb合金柱狀枝晶的生長形態

Fig.1 Dendritic morphologies of Ti-48Al-2Cr-2Nb alloy with electric current pulse

(a) no current (b) 32 mA/mm2, 100 Hz (c) 64 mA/mm2, 100 Hz

(d) 96 mA/mm2, 100 Hz (e) 64 mA/mm2, 50 Hz (f) 64 mA/mm2, 200 Hz

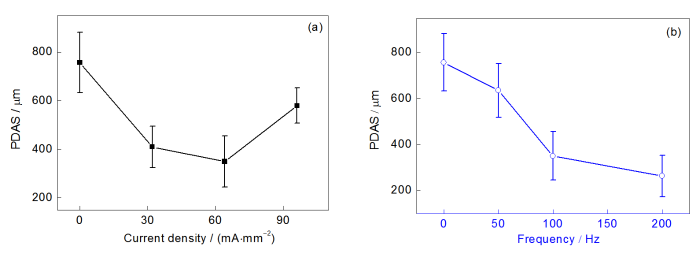

圖2為脈沖電流的峰值電流密度及頻率對Ti-48Al-2Cr-2Nb合金凝固組織中PDAS的影響。可以看出,相同脈沖電流頻率時(100 Hz),隨著平均有效電流密度在0~96 mA/mm2間變化,Ti-48Al-2Cr-2Nb合金凝固的一次枝晶臂間距呈先減小后增大的變化趨勢;峰值電流密度在0~32 mA/mm2的一次枝晶臂間距減小的程度比峰值電流密度在32~64 mA/mm2時的一次枝晶臂間距減小效果更加顯著,并在峰值電流密度64 mA/mm2時一次枝晶臂間距達到最小值(圖2a)。峰值電流密度相同時(64 mA/mm2),隨著脈沖電流頻率增大,一次枝晶臂間距隨之減小(圖2b)。脈沖電流頻率較有效電流密度對一次枝晶臂間距的影響更顯著。

圖2 脈沖電流作用下Ti-48Al-2Cr-2Nb合金的一次枝晶臂間距

Fig.2 Primary dendritic arm spacing (PDAS) of Ti-48Al-2Cr-2Nb alloy affected by current density (frequency is 100 Hz) (a) and frequency (current density is 64 mA/mm2) (b)

研究[19]發現,在電流作用下TiAl合金的初始凝固區及穩定生長區組織發生較大的變化。圖3為在不同參數的脈沖電流影響下的Ti-48Al-2Cr-2Nb合金穩定生長區金相組織,該合金呈現典型的全片層組織結構。未加載脈沖電流時(圖3a),TiAl合金的凝固組織粗大,加載脈沖電流后的TiAl合金晶粒組織明顯細化(圖3b~f),晶粒尺寸也更加均勻。在電流頻率100 Hz、電流密度0~64 mA/mm2時,隨著電流密度增大,TiAl合金晶粒細化效果也越明顯;當電流密度增加到64 mA/mm2以上時,晶粒組織變粗大,但仍比未加載電流時的晶粒組織尺寸有所減小,并且晶粒尺寸均勻化。

圖3 脈沖電流作用下Ti-48Al-2Cr-2Nb合金的凝固組織

Fig.3 Microstructures of solidified Ti-48Al-2Cr-2Nb alloy with electric current pulse

(a) no current (b) 32 mA/mm2, 100 Hz (c) 64 mA/mm2, 100 Hz

(d) 96 mA/mm2, 100 Hz (e) 64 mA/mm2, 50 Hz (f) 64 mA/mm2, 200 Hz

圖4為根據統計得出的不同參數脈沖電流作用下Ti-48Al-2Cr-2Nb合金片層取向的正態分布。參照樣品是沒有加載電流時的TiAl凝固試樣,初生相主要是α相,α相的生長方向主要為<0001>α及<10

圖4 脈沖電流作用下Ti-48Al-2Cr-2Nb合金片層取向的正態分布

Fig.4 Normal frequency distributions of lamellar orientation for solidified Ti-48Al-2Cr-2Nb alloy with different parameters of electric current pulse

由于在實驗過程中的導熱條件、加熱功率及生長速率相同,因此等效電流密度及頻率成為影響Ti-48Al-2Cr-2Nb合金凝固過程中微觀組織變化的主要因素。圖5為不同脈沖電流作用下凝固的Ti-48Al-2Cr-2Nb合金的全片層組織結構。圖6 為Ti-48Al-2Cr-2Nb在凝固過程中合金片層厚度隨等效電流密度及頻率的變化曲線。隨著等效電流密度的增大,α2/γ相片層間距呈現先減小后增大的變化趨勢;而隨著脈沖電流頻率增大,α2/γ相片層間距不斷減小。可以看出,在脈沖電流作用下,TiAl合金的片層結構顯著細化并且尺寸更加均勻化。在相同峰值電流密度時,較小的脈沖電流頻率對合金片層的細化效果不明顯,頻率越大,細化效果越顯著。脈沖電流在64 mA/mm2、100 Hz時的片層厚度達到最小值,比沒經過脈沖電流處理凝固時減小了52%。

圖5 脈沖電流影響下的Ti-48Al-2Cr-2Nb合金片層結構

Fig.5 Lamellar structures of Ti-48Al-2Cr-2Nb alloy solidified with electric current pulse

(a) no current (b) 32 mA/mm2, 100 Hz (c) 64 mA/mm2, 100 Hz

(d) 96 mA/mm2, 100 Hz (e) 64 mA/mm2, 50 Hz (f) 64 mA/mm2, 200 Hz

圖6 脈沖電流對Ti-48Al-2Cr-2Nb合金片層間距的影響

Fig.6 Interlamellar spacing of solidified Ti-48Al-2Cr-2Nb alloy affected by current density (frequency is 100 Hz) (a) and frequency (current density is 64 mA/mm2) (b)

Barnak等[21]根據經典的異相形核理論,推導出金屬熔體在冷卻過程中的形核率(

其中,DL為熔體中的擴散系數,s為原子的躍遷距離,

脈沖電流造成金屬熔體中的形核功

其中,

其中,D是常數。將式(3)代入式(2)得到:

由于

由于脈沖電流在熔體中不同位置產生磁通量密度及電流密度的差異,將熔體單位體積內的電磁力(Fv)分解成沿徑向的作用力(Fx)和軸向的作用力(Fy)[24]:

其中,

當脈沖電流作用于凝固過程中的TiAl合金熔體時,單位時間內脈沖電流的Joule熱導致熔體產生溫度差(ΔTj)為[25]:

其中, t為加載電流時長,ρ為熔體密度,σe金屬熔體的電導率,C為熔體比熱容。

由于在固-液兩相區,固相合金的電導率遠高于液相合金,因此電流優先流經生成的的胞晶或枝晶,并在胞晶或枝晶尖端偏聚,固相產生的Joule熱大于相鄰液相,在很大程度上抑制了枝晶的生長,造成固相重熔,固/液界面附近的溫度梯度降低。脈沖電流強度進一步增大,枝晶停止生長甚至重熔消失,定向凝固枝晶生長的方向性變模糊;重熔碎斷余下的枝晶底部由于Joule熱及溶質富集效應出現凹陷重熔分枝。

脈沖電流的頻率越高,其在單位時間內脈沖磁壓力重復作用次數也越多,表明脈沖電流對熔體生長過程的擾動頻率也越高,固/液界面前沿越容易失穩,作用效果也越顯著。同時產生的Joule熱也增多,這也是脈沖電流作用于TiAl合金熔體過程中枝晶碎斷、重熔的重要原因。

在脈沖電流作用于熔體的過程中,隨著峰值電流密度的增大,枝晶臂尖端熔化曲率半徑變大,枝晶頂端穩定性下降,宏觀上觀察到整個固/液界面中心部位下凹,這在一定程度上增大了熔體的糊狀區域。根據溫度梯度(G)公式:

其中,ΔTm是熔體固相線、液相線之間的溫度差,它是恒定不變的;Δd是固-液相沿糊狀區的垂直距離。糊狀區域增大造成G減小,反而促進晶粒生長,這是峰值電流密度增大到一定程度時,一次枝晶臂間距反而變大的原因。

通常情況下由于TiAl合金的全片層結構是在固態轉變的過程中形成的。因此常常通過控制合金的冷卻速率影響合金的片層間距,層片間距(λ)與冷卻速率(dT/dt)的關系可表示為[26,27,28]:

其中,K是材料的相關系數。在既定的溫度梯度范圍下,冷卻速率越大或生長速率越大,片層間距越小。在傳統溫度場中存在能量交換與物質交換,在脈沖電流作用下,隨著Joule熱造成過冷度及溫度梯度的變化,物質擴散能力發生變化,從而影響片層間距的大小。

全片層組織TiAl合金的力學性能各向異性取決于形成片層的方向[29],其力學性能基于片層取向與加載載荷方向的夾角。TiAl合金的片層取向除了與合金成分相關之外,更與溫度梯度及生長速率等凝固條件有關。TiAl初生相與生成的各相間存在著特定的位相關系

圖7 TiAl合金中不同初生相的晶體生長方向與片層取向的關系

Fig.7 Schematics of the relationship between the lamellar orientation and the growth direction of different primary phases

Color online

(a) crystal orientation and lamellar orientation of α phase (b) crystal orientation and lamellar orientation of β phase

(1) 隨著脈沖電流密度的峰值電流不斷增大,一次枝晶臂間距、晶粒尺寸及層片間距呈現先減小后增大的變化趨勢;而在峰值電流密度不變時,隨著頻率不斷增大,凝固組織不斷細化。

(2) TiAl合金細化的原因是由于脈沖電流降低了固-液相之間的自由能,增大了合金熔體的過冷度及形核率。糊狀區增大時溫度梯度減小,造成峰值電流密度增大到一定值時一次枝晶臂間距及晶粒反而長大。

(3) 加載脈沖電流促進初生相由α相向β相轉變析出,TiAl合金的片層取向與生長方向夾角由較大角度向較小角度轉變。

1 實驗方法

Sample No.

ip / (mA·mm-2)

f / Hz

1

0

-

2

32

100

3

64

100

4

96

100

5

64

50

6

64

200

2 實驗結果

2.1 枝晶生長特征

圖1

圖2

2.2 金相組織及片層取向

圖3

圖4

2.3 片層間距

圖5

圖6

3 分析討論

圖7

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號