分享:納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料制備及構(gòu)型設(shè)計(jì)研究進(jìn)展與展望

納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料以其室溫強(qiáng)度高、塑性好,耐磨損和優(yōu)異的高溫性能等特點(diǎn),并兼有結(jié)構(gòu)和功能一體化特性,成為近年來(lái)金屬基復(fù)合材料(MMCs)領(lǐng)域的研究熱點(diǎn)之一。實(shí)現(xiàn)納米增強(qiáng)體的彌散分布或構(gòu)型設(shè)計(jì)、改善界面結(jié)合是納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料可控制備的重要挑戰(zhàn)。本文重點(diǎn)概述了納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料在制備策略、多尺度混雜增強(qiáng)、增強(qiáng)體構(gòu)型設(shè)計(jì)以及新型加工制備技術(shù)等方面的研究進(jìn)展,展望了輕合金復(fù)合材料在高強(qiáng)塑性能、構(gòu)型優(yōu)化以及結(jié)構(gòu)功能一體化等方面的發(fā)展方向。

關(guān)鍵詞:

金屬基復(fù)合材料(MMCs)具有高強(qiáng)度、高硬度和抗磨損等優(yōu)異的綜合性能,在航空航天、電子科技和國(guó)防軍工等領(lǐng)域的應(yīng)用日益增多。然而,微米級(jí)增強(qiáng)體在提高金屬基體強(qiáng)度的同時(shí),往往犧牲了其塑性,且導(dǎo)致MMCs的可加工性變差[1,2]。近年來(lái),納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料以其輕質(zhì)、高強(qiáng)、耐熱以及減震、吸聲、光催化[3]、電磁屏蔽等多功能特性成為研究熱點(diǎn)。然而,由于納米增強(qiáng)體尺寸小、比表面能高,與微米尺寸的增強(qiáng)體相比,更容易發(fā)生團(tuán)聚,難以在金屬基體中實(shí)現(xiàn)均勻分散。因而,實(shí)現(xiàn)納米增強(qiáng)體的構(gòu)型設(shè)計(jì)和可控制備更加困難,嚴(yán)重限制了納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料的應(yīng)用[4,5]。提升納米增強(qiáng)體分散性和實(shí)現(xiàn)構(gòu)型調(diào)控的同時(shí),改善納米增強(qiáng)體與基體的界面結(jié)合,是納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料研究的重要挑戰(zhàn)。

此外,使用多相多尺度增強(qiáng)體代替單一增強(qiáng)體,設(shè)計(jì)納米增強(qiáng)體與基體的復(fù)合構(gòu)型以制備網(wǎng)狀、層狀、梯度或多種構(gòu)型相結(jié)合的輕合金復(fù)合材料,以及采用新型加工方式對(duì)納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料進(jìn)行塑性變形等設(shè)計(jì)思路[6,7],有望解決納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料制備過(guò)程中的瓶頸難題,為開(kāi)發(fā)高強(qiáng)塑、多功能新型高性能輕合金復(fù)合材料提供借鑒。

與傳統(tǒng)的微米陶瓷顆粒相比,SiC、Al2O3、Si3N4、TiC、TiB2和B4C等納米陶瓷顆粒在提升輕合金復(fù)合材料強(qiáng)度和硬度的同時(shí),材料的塑性犧牲相對(duì)較小。根據(jù)納米陶瓷顆粒引入方式的不同,納米陶瓷顆粒強(qiáng)化輕合金復(fù)合材料的制備法可分為外加法(ex-situ)和原位內(nèi)生法[1,8]。

外加法是指將納米陶瓷顆粒從外界添加到輕金屬基體中的制備方法。采用外加法可以更靈活地將不同尺寸、形貌和體積分?jǐn)?shù)的TiO2、Al2O3、SiC、TiB2等納米陶瓷顆粒引入輕金屬基體中。提升納米陶瓷顆粒的分散性、改善其與基體之間的界面結(jié)合、避免污染,是外加法制備納米陶瓷顆粒強(qiáng)化輕合金復(fù)合材料的主要問(wèn)題[8,9,10]。

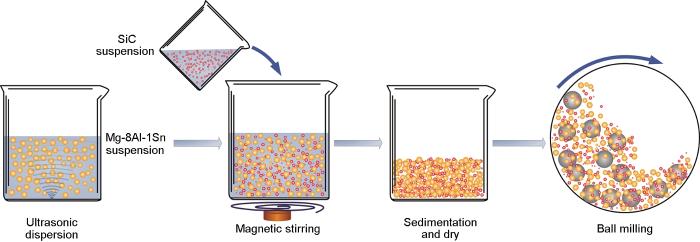

Li等[8]和Wang等[9,10]采用溶劑輔助加機(jī)械球磨的方法(圖1),成功將納米SiCp均勻分散于Mg-8Al-1Sn (體積分?jǐn)?shù),%)基體中。通過(guò)較低的制備溫度,抑制界面處Al4C3脆性相的產(chǎn)生,實(shí)現(xiàn)SiC和基體的緊密結(jié)合。所得復(fù)合材料在室溫下的拉伸強(qiáng)度(381 MPa)和延伸率(8.3%)分別提升了19.8%和84.4% (表1[8,10,11,12,13,14,15,16,17,18,19])。Mobasherpour等[11]對(duì)納米Al2O3顆粒和7075Al復(fù)合粉末進(jìn)行高能球磨處理,破壞增強(qiáng)體表面的氧化膜,同時(shí)有效提升了Al2O3在基體中的分散性,同時(shí)將Al基體晶粒細(xì)化至32 nm。所得復(fù)合材料Brinell硬度由128 HB提升到204 HB,同時(shí)拉伸強(qiáng)度(443 MPa)較7075Al合金提升了60.5%。

圖1 溶劑輔助分散加機(jī)械球磨法制備SiC/Mg-8Al-1Sn納米復(fù)合粉末示意圖

Fig.1 Schematic of the fabrication procedure for SiC/Mg-8Al-1Sn nanomaterials reinforced light metal matrix composites (LMMCs) powers by the combination of solvent-assistant dispersion and mechanical ball milling

表1 不同納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料的力學(xué)性能[8,10,11,12,13,14,15,16,17,18,19]

Table 1

Architecture

Material

(volume fraction / %)

Processing

E

GPa

UTS

MPa

YS

MPa

δ

%

Ref.

(4Ti5Si3+3.4TiBw)/Ti64

Reaction hot pressing

-

1180

1050

5.0

[19]

需要指出的是,優(yōu)化球磨工藝參數(shù)可以提升納米陶瓷增強(qiáng)體的分散性,破壞增強(qiáng)體表面的氧化膜,是解決外加法中納米增強(qiáng)體分散性和界面問(wèn)題的有效方法。

原位內(nèi)生法合成納米陶瓷顆粒增強(qiáng)體時(shí),由于增強(qiáng)體直接在金屬基體中形核長(zhǎng)大,避免了增強(qiáng)體與基體之間的界面污染,增強(qiáng)體分布均勻且界面結(jié)合良好,增強(qiáng)體高溫穩(wěn)定性好。然而,由于納米陶瓷顆粒原位合成時(shí)溫度高,陶瓷顆粒容易長(zhǎng)大,且易形成有害的金屬間化合物。因此,控制反應(yīng)溫度、提高致密性是內(nèi)生法制備納米陶瓷顆粒強(qiáng)化輕合金復(fù)合材料的主要問(wèn)題[20,21]。

Song等[22]采用自蔓延高溫合成(SHS)法制備了增強(qiáng)體尺寸小于200 nm的TiC/Al復(fù)合材料。發(fā)現(xiàn)增加Al粉含量會(huì)在點(diǎn)火過(guò)程中消耗更多的熱量,從而降低燃燒溫度,避免了溫度過(guò)高導(dǎo)致的TiCp粗化。Zhou等[23]選用碳納米管(carbon nanotube,CNTs)作C源以增強(qiáng)C的擴(kuò)散,用Al-Cu合金代替純Al作為基體以降低SHS制備過(guò)程中的溫度,成功獲得了尺寸小于100 nm且均勻彌散分布的TiCp。所得復(fù)合材料拉伸強(qiáng)度(540 MPa)和延伸率(19.0%)較基體合金分別提升了11%和188%。Xiao等[21]采用Al-K2TiF6-KBF4反應(yīng)體系制備了TiB2/AZ91復(fù)合材料,所得TiB2平均尺寸小于100 nm,且分布均勻、界面結(jié)合良好,因而復(fù)合材料的拉伸強(qiáng)度(237 MPa)和延伸率(11.8%)較基體金屬分別提升了25.5%和51.1%。Nampoothiri等[20]將原位法制得的Al-4.4Cu/TiB2合金進(jìn)行重熔,之后進(jìn)行高能超聲處理,成功將TiB2尺寸由800 nm細(xì)化至23 nm。由于增強(qiáng)體尺寸下降,復(fù)合材料的壓縮屈服強(qiáng)度(119 MPa)提升至Al-Cu合金的2倍。

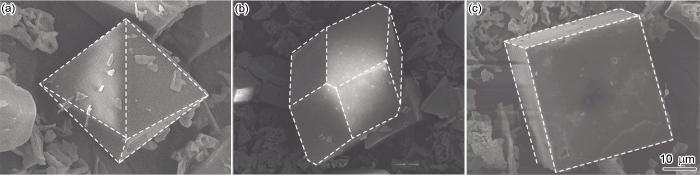

此外,反應(yīng)自生Mg2Si顆粒也可以認(rèn)為是一種特殊的輕合金增強(qiáng)體。通過(guò)添加Li、Sr、Sb、Ca、P等[24,25,26]微量元素,可以將Mg2Si相的形貌調(diào)控為八面體、切角八面體、立方體或球形(圖2),實(shí)現(xiàn)增強(qiáng)體形貌的有效調(diào)控。目前,通過(guò)熱處理或等通道擠壓(ECAP)等方式已經(jīng)可以獲得納米級(jí)Mg2Si增強(qiáng)體[27,28]。通過(guò)調(diào)控共晶Mg2Si形貌代替初生Mg2Si樹(shù)枝晶,或通過(guò)快速凝固、超聲攪拌等方式進(jìn)一步細(xì)化Mg2Si顆粒,有望獲得形貌可控的納米級(jí)Mg2Si增強(qiáng)體。

圖2 Al-20%Mg2Si (質(zhì)量分?jǐn)?shù))中初生Mg2Si三維形貌圖

Fig.2 Typical FESEM images of primary Mg2Si in Al-20%Mg2Si (mass fraction) alloys

(a) octahedron (b) truncated octahedron (c) cube

總之,控制增強(qiáng)體的尺寸是原位法制備納米陶瓷強(qiáng)化輕合金復(fù)合材料的關(guān)鍵問(wèn)題,通過(guò)使用新型C源提升C的擴(kuò)散,提升基體含量或引入第二金屬相以降低反應(yīng)溫度,可以防止制備過(guò)程中增強(qiáng)體粗化,獲得納米級(jí)陶瓷顆粒增強(qiáng)體。

與納米陶瓷顆粒相比,碳納米材料增強(qiáng)體具有高Young's模量、大橫縱比以及高導(dǎo)電、導(dǎo)熱性等獨(dú)特優(yōu)勢(shì)。用于強(qiáng)化輕合金復(fù)合材料的碳納米增強(qiáng)體主要包括CNTs、碳納米纖維(carbon nanofiber,CNF)以及石墨烯(graphene,GN)等。由于納米碳材料強(qiáng)烈的團(tuán)聚傾向,很難引入高體積分?jǐn)?shù)的碳納米增強(qiáng)體。在保持增強(qiáng)體納米結(jié)構(gòu)的同時(shí),實(shí)現(xiàn)均勻彌散分布、改善界面結(jié)合,是碳納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料制備的重要研究方向[12,13,29]。

Fan等[12]針對(duì)CNTs/Al復(fù)合材料,通過(guò)片狀粉末冶金的方式增加Al表面積以引入高含量(3%,體積分?jǐn)?shù))的CNTs;采用親水聚乙烯醇(PVA)對(duì)納米Al片進(jìn)行表面改性,改善界面結(jié)合;通過(guò)短時(shí)(2 h)高能球磨減少對(duì)CNTs結(jié)構(gòu)的破壞。復(fù)合材料拉伸強(qiáng)度(406 MPa)和延伸率(8.8%)較漿料分散所得復(fù)合材料分別提升了36%和363% (表1[8,10,11,12,13,14,15,16,17,18,19]),強(qiáng)度提升的同時(shí),極大地保證了材料的塑性。Xu等[13]采用片狀粉末冶金-變速球磨法相結(jié)合的方式制備了CNTs/Al復(fù)合材料。高速球磨過(guò)程中的粉末冷焊增強(qiáng)了界面結(jié)合;納米Al片有利于位錯(cuò)運(yùn)動(dòng),提升了合金的位錯(cuò)存儲(chǔ)和加工硬化能力。所得復(fù)合材料的屈服強(qiáng)度為695 MPa,同時(shí)延伸率仍可保持在4.4% (表1[8,10,11,12,13,14,15,16,17,18,19])。Gao等[30]使用表面富含陰離子的氧化石墨烯(graphene oxide,GO)和陽(yáng)離子表面活性劑(CABT水溶液)改性后的納米Al片制備了GN/Al復(fù)合材料,通過(guò)靜電自組裝實(shí)現(xiàn)GO在納米Al片表面均勻彌散分布。0.3%GN/Al (質(zhì)量分?jǐn)?shù))復(fù)合材料的拉伸強(qiáng)度(110 MPa)較純Al提升了30%。

可見(jiàn),通過(guò)表面改性改善增強(qiáng)體和基體的界面結(jié)合,同時(shí)使用片狀粉末冶金法配合濕磨法、變速球磨、短時(shí)高能球磨等方式在保持碳納米增強(qiáng)體分散性的同時(shí),避免破壞其納米結(jié)構(gòu),是制備高強(qiáng)韌碳納米材料強(qiáng)化輕合金復(fù)合材料的有效途徑。

多元多尺度復(fù)合增強(qiáng)是指根據(jù)顆粒、晶須、CNTs、GN等的強(qiáng)化特點(diǎn),同時(shí)引入多種或納米、微米2種尺度的增強(qiáng)體,充分發(fā)揮各組元的強(qiáng)化優(yōu)勢(shì),通過(guò)設(shè)計(jì)增強(qiáng)體與輕金屬基體的構(gòu)型,進(jìn)一步提升復(fù)合材料的強(qiáng)塑性[14,15]。

Yang等[14,15]采用熔鑄法制備了微米級(jí)TiBw和TiCp以及納米級(jí)La2O3顆粒協(xié)同強(qiáng)化的鈦基復(fù)合材料。由于納米增強(qiáng)體的Orowan強(qiáng)化和晶須的增韌作用,復(fù)合材料的拉伸強(qiáng)度(1170.8 MPa)比單一TiC強(qiáng)化的復(fù)合材料提升了13% (表1[8,10,11,12,13,14,15,16,17,18,19])。Saba等[31]使用機(jī)械攪拌和火花等離子燒結(jié)(SPS)技術(shù)制備了TiC/CNTs雙重強(qiáng)化鋁基復(fù)合材料,在基體中均勻分散的CNTs和納米TiCp顯著提高了復(fù)合材料的Vickers硬度(88 HV),與基體金屬相比提升了149%。TiC/CNTs雙重強(qiáng)化可將陶瓷顆粒的強(qiáng)化優(yōu)勢(shì)與CNTs裂紋橋聯(lián)、抑制裂紋擴(kuò)展、限制位錯(cuò)運(yùn)動(dòng)等強(qiáng)化特點(diǎn)相結(jié)合,產(chǎn)生雙重強(qiáng)化效果。

設(shè)計(jì)顆粒/顆粒、顆粒/晶須、顆粒/CNTs、納/微雙尺度等混雜增強(qiáng)的復(fù)合材料時(shí),選擇合適的增強(qiáng)體含量配比,調(diào)控不同形貌增強(qiáng)體的分布,有可能最大限度地發(fā)揮各組元的增強(qiáng)優(yōu)勢(shì);另外,將碳納米增強(qiáng)體與納米陶瓷顆粒增強(qiáng)體的優(yōu)勢(shì)結(jié)合,可制備出更高性能的輕合金復(fù)合材料。

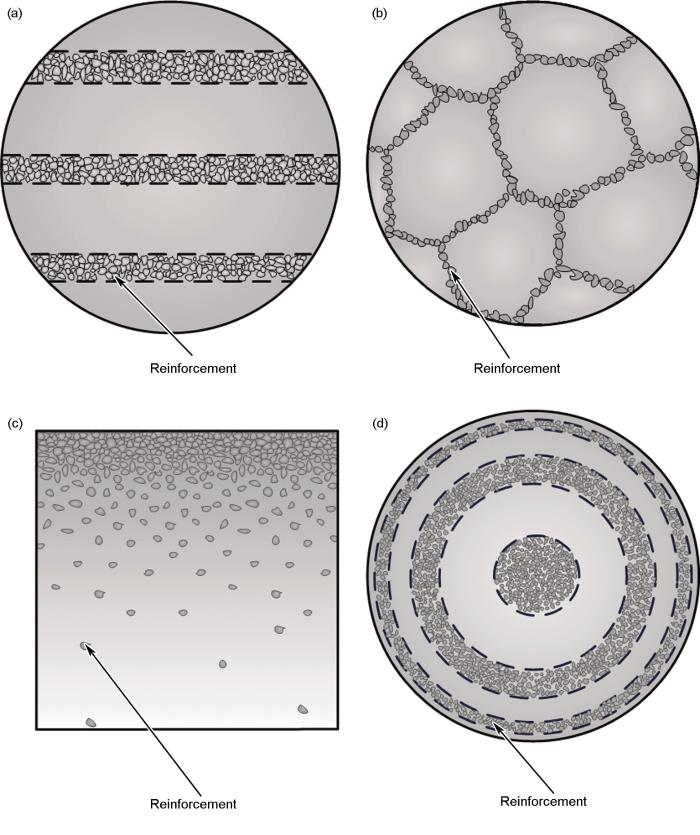

設(shè)計(jì)復(fù)合材料微觀構(gòu)型可以突破納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料的強(qiáng)韌性倒置關(guān)系瓶頸,獲得高韌性復(fù)合材料,或制備滿足特殊工況的多功能輕合金復(fù)合材料[7]。常見(jiàn)的納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料構(gòu)型設(shè)計(jì)包括層狀構(gòu)型、網(wǎng)狀構(gòu)型、梯度構(gòu)型以及在此3種構(gòu)型基礎(chǔ)上構(gòu)建的環(huán)狀構(gòu)型、仿磚構(gòu)型等。

層狀納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料是指將物理化學(xué)性質(zhì)不同的基元進(jìn)行疊層,通過(guò)設(shè)計(jì)微疊層中納米增強(qiáng)體的種類、形貌和分布,以及微疊層的厚度和排列方式,綜合2種材料各自的優(yōu)勢(shì),實(shí)現(xiàn)復(fù)合材料強(qiáng)塑性良好匹配(圖3a)。設(shè)計(jì)難點(diǎn)在于層厚的調(diào)控以及層片間界面結(jié)合的強(qiáng)化,從而提升材料的致密性,避免過(guò)早發(fā)生塑性失穩(wěn)[32,33,34,35]。

圖3 4種典型的納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料構(gòu)型設(shè)計(jì)

Fig.3 Schematics of nanomaterials reinforced LMMCs with different architecture designs

(a) laminated (b) 3D network (c) functionally graded (d) macro-ring

Launey等[35]模仿貝殼結(jié)構(gòu),使用冰膜法和定向冷凍法,將冰/Al2O3懸浮液定向凝固,預(yù)先制備陶瓷支架,隨后浸滲Al-Si合金熔體,成功制備了Al2O3/Al-Si仿生微疊層復(fù)合材料。Zhang等[36]和Wang等[32]使用同樣的方式制備了TiC/Al層狀復(fù)合材料,發(fā)現(xiàn)層狀結(jié)構(gòu)中的多重裂紋可以阻礙裂紋擴(kuò)展,且粗糙陶瓷層表面的樹(shù)突有效協(xié)調(diào)了層間的剪切應(yīng)力,復(fù)合材料具有優(yōu)異的彎曲強(qiáng)度(500 MPa),較純Al提升了356%。Jiang等[33]采用片狀粉末冶金法制備了Al2O3/Al復(fù)合粉末,通過(guò)粉末自組裝使片狀復(fù)合粉末定向排列為納米微疊層結(jié)構(gòu)。片狀A(yù)l晶粒不易長(zhǎng)大,因而疊層結(jié)構(gòu)較為穩(wěn)定。長(zhǎng)條狀A(yù)l有利于位錯(cuò)的存儲(chǔ)和運(yùn)動(dòng),可同時(shí)提升復(fù)合材料的強(qiáng)度(拉伸強(qiáng)度262 MPa)和塑性(延伸率22.9%)。與冰膜法相比,片狀粉末冶金法可以通過(guò)靈活調(diào)控Al片厚度和增強(qiáng)體分布,簡(jiǎn)單有效地實(shí)現(xiàn)復(fù)合材料強(qiáng)韌化。Wu等[34]采用反應(yīng)熱壓燒結(jié)法制備了TiBw/Ti層狀復(fù)合材料。發(fā)現(xiàn)拉伸過(guò)程中復(fù)合材料內(nèi)部形成的高密度、離散分布的微裂紋,能有效抑制應(yīng)變局部化,降低復(fù)合材料對(duì)早期裂紋的敏感性,延伸率(8%)較均質(zhì)構(gòu)型提升了約20倍。反應(yīng)熱壓法制備層狀復(fù)合材料時(shí),層片間原位合成的TiBw可以釘扎和橋接界面,形成強(qiáng)界面結(jié)合,但在層厚小于400 μm時(shí)容易造成層厚不均勻,需準(zhǔn)確調(diào)控層厚,以獲得良好的強(qiáng)塑性匹配[17]。Li等[17]使用納米Al片吸附GO,通過(guò)氧化還原法和粉末自組裝法制備了仿生微疊層構(gòu)型的還原氧化石墨烯(RGO)/Al復(fù)合材料(圖4)。微疊層可以減少RGO的結(jié)構(gòu)破壞,且界面結(jié)合良好,有利于載荷傳遞和位錯(cuò)運(yùn)動(dòng),復(fù)合材料具有良好的強(qiáng)塑性匹配(拉伸強(qiáng)度302 MPa,延伸率5.3%)。

圖4 片狀粉末冶金法制備層狀構(gòu)型還原氧化石墨烯/Al納米復(fù)合材料示意圖

Fig.4 Schematic of the fabrication of RGO/Al nanocomposites with a bioinspired nanolaminated structure by flack power metallurgy (GO—graphene oxide)

層狀構(gòu)型可以很好地協(xié)調(diào)納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料的強(qiáng)塑性,采用冰膜法、片狀粉末冶金法、反應(yīng)熱壓燒結(jié)法等調(diào)控微疊層層厚,強(qiáng)化界面結(jié)合,充分實(shí)現(xiàn)材料致密性,是制備高性能層狀構(gòu)型納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料的有效途徑。

網(wǎng)狀構(gòu)型的納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料變形過(guò)程中,裂紋擴(kuò)展需要不斷偏轉(zhuǎn),裂紋擴(kuò)展阻力增加,因而材料的強(qiáng)塑性顯著提升;局部高含量納米增強(qiáng)體可以增加復(fù)合材料的高溫承載能力(圖3b)。然而由于網(wǎng)狀構(gòu)型復(fù)合材料中增強(qiáng)體含量較低,復(fù)合材料的硬度和耐磨性偏低[37,38]。

Yang等[37]使用SPS燒結(jié)制備了增強(qiáng)體呈連續(xù)三維網(wǎng)狀分布的Ti2AlC/TiAl納米復(fù)合材料,發(fā)現(xiàn)晶界處增強(qiáng)體富集可以提升復(fù)合材料的強(qiáng)度;同時(shí)晶內(nèi)大量塑性良好的基體金屬區(qū)域可以保證材料的塑性。復(fù)合材料壓縮變形時(shí),屈服強(qiáng)度、斷裂強(qiáng)度分別高達(dá)2058 MPa和2217 MPa,遠(yuǎn)高于均質(zhì)構(gòu)型復(fù)合材料(表1[8,10,11,12,13,14,15,16,17,18,19])。Huang等[18]將納米B4C顆粒嵌入大尺寸Ti6Al4V顆粒(40~70 μm)的周圍,呈準(zhǔn)連續(xù)網(wǎng)狀分布在基體周圍,SPS燒結(jié)后形成三維網(wǎng)狀構(gòu)型的(TiBw+TiC)/Ti6Al4V復(fù)合材料。由于納米TiBw的增韌效應(yīng)及其對(duì)晶界的強(qiáng)化效應(yīng),復(fù)合材料拉伸強(qiáng)度達(dá)到1267 MPa,延伸率保持在6.1%,較好地實(shí)現(xiàn)了強(qiáng)塑性匹配的問(wèn)題。

Jiao等[19]使用熱壓燒結(jié)法制備了雙尺度網(wǎng)狀構(gòu)型的(Ti5Si3+TiBw)/Ti6Al4V復(fù)合材料。TiBw在Ti6Al4V晶粒邊界分布,強(qiáng)化晶界,形成第一級(jí)網(wǎng)狀構(gòu)型;納米Ti5Si3相在β-Ti相處析出,進(jìn)一步強(qiáng)化β-Ti相,形成第二級(jí)網(wǎng)狀構(gòu)型。此方法可通過(guò)調(diào)節(jié)燒結(jié)溫度和時(shí)間,改變Ti5Si3的形貌、尺寸和分布。經(jīng)過(guò)1300 ℃燒結(jié)1.5 h,復(fù)合材料的拉伸強(qiáng)度和延伸率分別為1180 MPa和5.0% (表1[8,10,11,12,13,14,15,16,17,18,19])。

網(wǎng)狀構(gòu)型的納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料可以實(shí)現(xiàn)復(fù)合材料強(qiáng)塑性理想匹配,提高復(fù)合材料的高溫承載能力。晶須貫穿相鄰晶粒從而形成三維網(wǎng)狀構(gòu)型復(fù)合材料是構(gòu)型設(shè)計(jì)的新思路,通過(guò)調(diào)控晶須的種類和體積分?jǐn)?shù),可以制備出高強(qiáng)度、耐高溫的網(wǎng)狀構(gòu)型輕合金復(fù)合材料,提高合金的極限使用溫度。另外,由于納米增強(qiáng)體在高溫下依然具有高的穩(wěn)定性,在大變形過(guò)程中對(duì)金屬基體晶粒長(zhǎng)大有較強(qiáng)的抑制作用,因而復(fù)合材料表現(xiàn)出良好的組織穩(wěn)定性[39]。

梯度構(gòu)型納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料可以在不同部位滿足特殊工況對(duì)材料耐磨性、耐高溫、耐腐蝕等不同的性能和功能要求(圖3c),其設(shè)計(jì)難點(diǎn)在于實(shí)現(xiàn)納米增強(qiáng)體在空間上的連續(xù)梯度分布以及獲得界面的良好結(jié)合[3]。

Watanabe等[3]通過(guò)離心混合粉末法(CMPM),使納米SiC和TiO2陶瓷顆粒集中分布在材料表面,制備了SiC/Cu和TiO2/Al梯度復(fù)合材料。表面富集的增強(qiáng)體有效提高了復(fù)合材料的表面硬度;由于納米級(jí)TiO2顆粒的光催化效應(yīng),復(fù)合材料可應(yīng)用于生物醫(yī)學(xué)或建筑材料等領(lǐng)域。Jamian等[40]在大離心力條件下使用CMPM方法制備了Al/SiC梯度空心圓柱,實(shí)現(xiàn)了SiC從圓柱內(nèi)表面到外表面的梯度分布。CMPM或重力鑄造是制備功能梯度復(fù)合材料的有效方法,但增強(qiáng)體與金屬基體的界面結(jié)合較差。Watanabe等[3]指出,SHS配合CMPM可以制備界面結(jié)合良好的梯度復(fù)合材料。重力鑄造、增材制造、磁力攪拌等方法也可以用于制備梯度納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料[41]。

由于納米增強(qiáng)體優(yōu)異的強(qiáng)化效果以及電、光、熱等方面的物理化學(xué)特性,梯度構(gòu)型可以實(shí)現(xiàn)納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料的局部強(qiáng)化或功能化,或使2種金屬、構(gòu)型自然過(guò)渡。在更多構(gòu)型設(shè)計(jì)中引入梯度復(fù)合強(qiáng)化的思路,是實(shí)現(xiàn)納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料結(jié)構(gòu)功能一體化的重要方式。

針對(duì)已有構(gòu)型中納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料致密性低、界面結(jié)合差、耐磨性和硬度下降等問(wèn)題優(yōu)化構(gòu)型設(shè)計(jì),可以進(jìn)一步提升復(fù)合材料強(qiáng)塑性[42,43]。

Wong等[42]通過(guò)熱擠壓制備了Mg層和Mg/Al2O3層同心交替分布的環(huán)狀納米復(fù)合材料(圖3d)。不相交同心圓環(huán)可以阻礙裂紋擴(kuò)展,所得復(fù)合材料具有優(yōu)異的塑性(延伸率13%),延伸率較均質(zhì)復(fù)合材料提升了88%。Feng等[43]采用聚焦離子束(FIB)在層狀構(gòu)型的GN/Al復(fù)合材料層片間添加直徑約為1.5 μm的微柱,將構(gòu)型優(yōu)化為磚狀構(gòu)型。微柱可以增強(qiáng)層片間局部結(jié)合,消除基體內(nèi)部缺陷;裂紋在微柱處的傳播路徑轉(zhuǎn)變?yōu)樵诨w層中曲折傳播,且微柱處可以堆積大量位錯(cuò),提升了復(fù)合材料的強(qiáng)塑性。在垂直層片方向壓縮時(shí),復(fù)合材料的屈服強(qiáng)度可達(dá)513 MPa,較純Al提升了138%。

基于仿生設(shè)計(jì)新的復(fù)合材料構(gòu)型,通過(guò)搭建納米微柱、多尺度增強(qiáng)、局部強(qiáng)化等方式優(yōu)化已有的構(gòu)型或?qū)追N構(gòu)型相疊加,制備層狀-網(wǎng)狀、網(wǎng)狀-梯度等構(gòu)型的復(fù)合材料,可以進(jìn)一步提升復(fù)合材料的強(qiáng)塑性。

隨著納米技術(shù)的不斷進(jìn)步和輕量化的迫切需求,納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料的研究和應(yīng)用領(lǐng)域也逐步擴(kuò)大。從材料的應(yīng)用層面來(lái)看,納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料是納米材料、信息技術(shù)、能源技術(shù)、先進(jìn)制造等領(lǐng)域不可或缺的組成部分。為進(jìn)一步提升納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料的綜合性能,推進(jìn)其研發(fā)和產(chǎn)業(yè)化,研究者仍需從以下方面做出努力:

(1) 高強(qiáng)塑納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料的可控制備。目前納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料的研究主要集中在提升增強(qiáng)體的分散性和界面結(jié)合等方面,針對(duì)輕金屬基體組織的關(guān)注較少,使用等通道擠壓(ECAP)、高壓扭轉(zhuǎn)(HPT)、攪拌摩擦(FSP)、大壓下量控軋等變形方法,將金屬基體細(xì)化為超細(xì)晶或納米晶組織,研究超細(xì)晶基體的高強(qiáng)度、超塑性和組織穩(wěn)定性。發(fā)展以納米材料作為增強(qiáng)體、以超細(xì)晶或納米晶輕金屬為基體的復(fù)合材料,有望開(kāi)發(fā)具有高溫超塑性、室溫高強(qiáng)度的輕質(zhì)金屬基復(fù)合材料。

(2) 開(kāi)發(fā)新型多元多尺度混雜增強(qiáng)輕合金復(fù)合材料。目前在混雜增強(qiáng)的輕合金復(fù)合材料中,增強(qiáng)體的引入多依賴外加法,對(duì)于原位混雜強(qiáng)化輕合金復(fù)合材料的研究仍局限于現(xiàn)象觀察。另外,對(duì)于混雜強(qiáng)化過(guò)程中增強(qiáng)體之間耦合作用和混雜強(qiáng)化機(jī)理等仍需進(jìn)一步探索。采用原位法實(shí)現(xiàn)混雜增強(qiáng)輕合金復(fù)合材料的可控制備,揭示混合增強(qiáng)中增強(qiáng)體的協(xié)同強(qiáng)化機(jī)理,是制備更高性能、更多新功能的納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料的重要設(shè)計(jì)思路。

(3) 優(yōu)化已有構(gòu)型納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料。目前已有復(fù)合材料構(gòu)型中在致密性、界面結(jié)合、耐磨性等方面仍然存在挑戰(zhàn)。針對(duì)已有構(gòu)型中的共性問(wèn)題,通過(guò)先進(jìn)的表征手段,如透射電鏡、聚焦離子束、三維原子探針等技術(shù),研究局部增強(qiáng)體含量以及構(gòu)型設(shè)計(jì)中結(jié)構(gòu)參數(shù)對(duì)協(xié)調(diào)變形和強(qiáng)韌性的影響規(guī)律,設(shè)計(jì)和優(yōu)化現(xiàn)有的復(fù)合材料構(gòu)型,是納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料的重要研究方向。

(4) 發(fā)展具有新型構(gòu)型納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料。發(fā)展新的制備技術(shù),使復(fù)合材料構(gòu)型更接近自然結(jié)構(gòu)。采用增材制造等方式構(gòu)建分層支架,制備具有定制微結(jié)構(gòu)的復(fù)合材料。將構(gòu)型設(shè)計(jì)和納米增強(qiáng)體特有的電、光、熱學(xué)特性相結(jié)合,通過(guò)涂層、多層疊加、梯度復(fù)合等方式實(shí)現(xiàn)納米增強(qiáng)體強(qiáng)化輕合金復(fù)合材料局部強(qiáng)化和功能化,實(shí)現(xiàn)復(fù)合材料的結(jié)構(gòu)功能一體化是新型納米復(fù)合材料發(fā)展的重要趨勢(shì)。

1 納米陶瓷顆粒增強(qiáng)體

1.1 外加法

圖1

Homogeneous

0.5SiC/Mg-8Al-1Sn

PM+hot extrusion

-

381

239

8.3

[8]

Mg-8Al-1Sn

-

-

318

175

4.5

[8]

0.8SiC/2014Al

PM+hot extrusion

73.5

573

378

9.0

[10]

2014Al

PM+hot extrusion

71.6

513

310

12.5

[10]

5Al2O3/7075Al

Mechanical alloying

-

443

-

2.1

[11]

3CNT/Al

FPM+HEBM

91.0

406

-

8.8

[12]

Al

FPM

70.6

245

-

15.8

[12]

1.5CNT/Al-Zn-Mg-Cu

FPM-SSBM

78.0

698

695

4.4

[13]

(8.15TiB+1.25TiC+0.59La2O3)/Ti

In situ synthesized

129.5

1298.5

1170.8

4.2

[14]

Ti

In situ synthesized

112.8

1051.1

934.3

10.2

[14]

(1.2TiC+2.5TiB+1.3Nd2O3)/Ti

In situ synthesized

-

1150

-

1.0

[15]

Laminated

5TiBw/Ti

Reaction hot pressing

-

617

497

24.5

[16]

1.5RGO/Al

FPM

87

302

-

5.3

[17]

3D network

(5TiB+5TiC)/Ti64

Reaction hot pressing

-

1267

1153

6.1

[18]

Ti64

Reaction hot pressing

-

944

823

13.0

[18]

Two-scale network

1.2 原位內(nèi)生法

圖2

2 碳納米材料增強(qiáng)體

3 多元多尺度復(fù)合增強(qiáng)

4 復(fù)合材料構(gòu)型設(shè)計(jì)

4.1 層狀構(gòu)型

圖3

圖4

4.2 網(wǎng)狀構(gòu)型

4.3 梯度構(gòu)型

4.4 其它構(gòu)型

5 展望

來(lái)源--金屬學(xué)報(bào)

“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)