分享:基于同步輻射X射線成像的選區激光熔化Ti-6Al-4V合金缺陷致疲勞行為

基于自主研制的原位疲勞試驗機和高分辨同步輻射X射線三維成像技術,采用Feret直徑和極值統計方法定量表征選區激光熔化Ti-6Al-4V合金的缺陷特征尺寸、數量、位置及形貌,原位觀測疲勞裂紋的萌生與擴展行為,通過辨識疲勞斷口源區的缺陷特征,開展缺陷誘導的疲勞損傷評價研究,從而建立缺陷特征與疲勞壽命之間的關系。分析表明,缺陷主要為未熔合和氣孔,等效直徑小于50 μm的頻率為90%,球度分布于0.4~0.65之間;在不考慮表面粗糙度的情況下,疲勞裂紋優先在試樣表面或近表面缺陷處萌生,呈現出典型的半橢圓形貌;同時缺陷特征尺寸越大,疲勞壽命越低。研究結果為增材高性能部件的疲勞性能及壽命評估提供了重要的理論參考。

關鍵詞:

Ti-6Al-4V合金是一種α+β型兩相鈦合金,具有密度低、比強度高和抗腐蝕、耐高溫等優點,在航空、航天、醫學等領域應用廣泛[1,2,3,4]。采用傳統成形方法制造Ti-6Al-4V合金構件,成本較高、工藝復雜、成品率低,無法滿足復雜結構設計與整體制造需求。作為一種先進的增材制造(additive manufacturing,AM)或稱3D打印技術,選區激光熔化(selective laser melting,SLM)利用高能密度激光束熔化金屬粉末,通過逐層鋪粉、逐層固化疊加的方式直接成形復雜金屬構件,具有材料利用率高、表面質量優和柔性好等顯著的技術優勢[5,6,7]。然而,在高功率激光熔化過程中,工藝參數、外部環境、熔池狀態的波動和變化,以及掃描路徑的變換等不連續和不穩定等因素,都可能導致在沉積層之間、沉積道之間及單一沉積層內部產生各種冶金缺陷(如未熔合、氣孔、裂紋等),顯著影響著SLM鈦合金終形制件的內部質量、力學性能及疲勞行為,并嚴重制約和阻礙了SLM鈦合金構件的工程應用與發展[1,8]。

增材制件缺陷誘導的疲勞損傷問題,是當前增材材料服役性能研究中的熱點和前沿課題。大量研究發現,影響增材制件疲勞性能的本征要素主要有微觀組織、殘余應力、粗糙度和缺陷[8,9]。相關研究[7,10]表明,即使增材制件的拉伸性能達到鍛件水平,疲勞性能也差異較大。Leuders等[11]發現,缺陷是影響SLM制造Ti-6Al-4V合金疲勞強度的最重要因素。Murakami[12]認為,缺陷的存在會引起應力集中,且大小與缺陷尺寸和位置相關。相關仿真分析也表明,表面缺陷會引起更大的應力集中,在疲勞加載條件下,這些應力集中點往往成為裂紋萌生源,從而顯著降低增材制件的疲勞性能[13,14]。Beretta等[15]通過對比傳統加工材料和增材材料的缺陷敏感性,發現基于經典Kitagawa-Takahashi圖(KT圖)的缺陷容限評定(defect tolerance assessment)方法仍適用于增材制造材料及部件。總體而言,目前國內外對增材制造缺陷的數量、尺寸、位置、形貌及其與制件疲勞性能的定量關系仍然缺乏系統深入的表征研究。

本工作基于SR-μCT技術和自主研發的原位疲勞試驗機,對SLM成形態Ti-6Al-4V合金進行準原位疲勞實驗,統計缺陷的數量、尺寸、位置及形貌特征,觀測疲勞損傷行為及裂紋演變規律;通過高周疲勞實驗得到標準試樣的疲勞壽命,并結合疲勞斷口上裂紋源區的缺陷尺寸和位置的辨識,揭示增材態Ti-6Al-4V合金內部冶金缺陷致疲勞損傷行為,從而建立缺陷特征尺寸與疲勞壽命之間的關系。

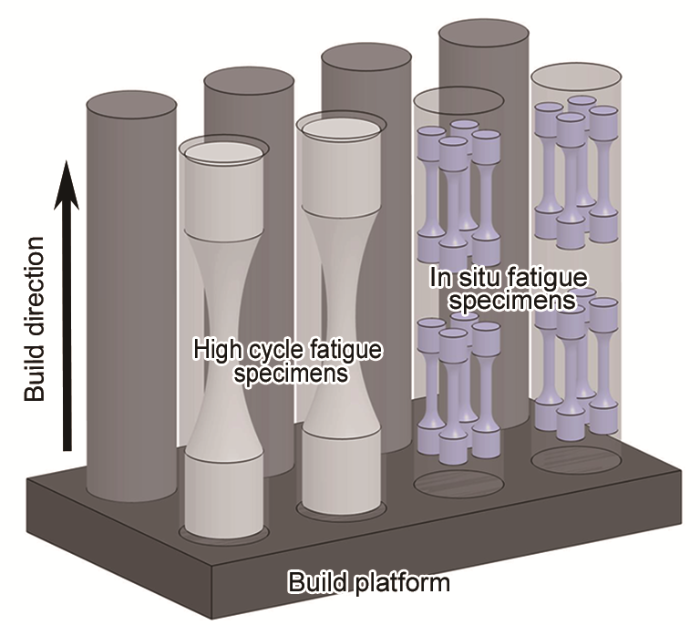

采用SLM制造圖1所示的Ti-6Al-4V合金圓柱,增材制造設備商用型號為EOS M280,材料為平均粒徑38 μm的氣霧化球形粉末,主要化學成分(質量分數,%)為:Al 6.33,V 4.26,Fe 0.22,Cu<0.005,C 0.013,O 0.092,N 0.014,H 0.0026,Sn 0.006,Mn 0.0025,Mo 0.002,Zr<0.01,Ti余量。成形前將合金粉末置于真空干燥箱內烘干,以體積分數為99.99%的Ar氣作為保護氣體,掃描方式為蛇形掃描。成形參數為:激光功率260~300 W,掃描速率1000~1400 mm/s,掃描間距0.11 mm,鋪粉層厚0.03 mm。

圖1 試樣成形及制備位置示意圖

Fig.1 Schematic of samples forming and location selection

以基板所在面作為x-y平面,成形方向為z向。材料均以圓柱軸向堆積,圓柱直徑為16 mm、高度為72 mm。然后利用SLM成形態Ti-6Al-4V合金圓柱加工準原位X射線成像疲勞試樣。為避免組織各向異性對實驗結果的影響,保證試樣疲勞加載過程中加載力方向與試樣堆積方向平行。為消除粗糙度對疲勞壽命的影響,對機械加工后的試樣表面進行打磨拋光處理。

為了獲取SLM成形態Ti-6Al-4V合金的高周疲勞壽命曲線和斷口源缺陷特征,依據標準GB/T 3075-2008制備高周疲勞試樣,具體尺寸如圖2所示。采用應力控制方式,在QBG-100型高頻疲勞試驗機上于室溫中開展高周疲勞實驗。實驗條件為:應力比R=0.1,工作頻率f=100 Hz,載荷波形為恒幅正弦波。當試樣完全斷裂或循環周次達到1×107 cyc時停止實驗。

圖2 高周疲勞試樣尺寸圖

Fig.2 High cycle fatigue specimen size (unit: mm)

圖3 同步輻射X射線原位成像實驗工作原理及原位成像疲勞試樣尺寸示意圖

Fig.3 Schematic of in situ fatigue experiment based on synchrotron radiation X-ray micro computed tomography (SR-μCT) showing the principle diagram of operation (a) and in situ fatigue specimen size (unit: mm) (b)

為避免疲勞加載過程對缺陷分布及形態的影響,首先對所有X射線成像試樣進行初始未加載狀態掃描成像。成像區位于疲勞試樣的中間段,X射線成像掃描高度約為2 mm,掃描體積約為6 mm3。成像參數為:光子能量60 keV,曝光時間3.5 s,空間像素尺寸3.25 μm,一次成像得到720張射線照片。為了彌補圖3a中微型疲勞試驗機加載能力的不足,以盡可能增大成像區域,成像完成后首先采用MTS Bionix 858微力拉扭試驗機進行疲勞實驗,具體參數為:R=0.1,f=0.5 Hz。疲勞加載至一定循環周次,準確記錄試樣的載荷和循環周次。然后,將試樣轉至原位疲勞試驗機施加一定靜載荷,為確保損傷或者裂紋呈現張開狀態,加載力選擇試樣離線疲勞實驗加載峰值力的90%,避免形成實質性二次加載,對試樣進行二次掃描成像。成像完成后再次進行離線疲勞加載,重復上述步驟直至試樣失效。為最大程度上減少操作過程中導致的誤差,每次移動試樣都對其進行嚴格標記,保證每個試樣多次實驗加載條件基本一致。

實驗完成后,基于上海光源開發的PITRE3和PITRE3B圖像處理軟件對成像數據進行切片處理,獲得試樣的8位切片數據。然后基于商業三維重構軟件Amira提取并重構試樣內部缺陷和疲勞裂紋的三維形貌,結合開源軟件ImageJ對切片中的缺陷進行標記、分割和三維特征參數的測量與統計分析。測量的參數包括缺陷的體積(V)、表面積(S)、Feret直徑(即缺陷空間形貌上最遠兩點的直線距離)等[20]。

考慮到X射線成像質量和精度的問題,經常出現提取的圖像尺寸與實際情況存在一定噪聲和誤差。為了確保裂紋萌生源缺陷尺寸和位置的準確性,采用Quanta FEG 250型掃描電子顯微鏡(SEM)觀測X射線成像疲勞試樣和標準高周疲勞試樣的斷口形貌,并借助圖像分析軟件ImageJ測量統計疲勞斷口裂紋源及缺陷尺寸,以定量表征和分析疲勞源缺陷尺寸與疲勞性能的關系。

基于前述實驗,共得到10組SLM成形態Ti-6Al-4V合金試樣內缺陷的初始狀態三維成像信息。圖4給出了其中一組試樣重構后的缺陷空間分布特征。結果顯示,試樣中缺陷數量較多,尺寸較小,具有顯著的分層分布特點,既有幾何形貌復雜的缺陷,也有較為規則的缺陷,呈球形或橢球形。

圖4 X射線原位成像疲勞試樣缺陷三維重構結果

Fig.4 3D rendering of the defects within the gauge of in situ fatigue specimen

圖5 缺陷等效直徑的頻率直方圖及累積頻率曲線

Fig.5 Distribution of effective diameter of defects and its cumulative frequency curve

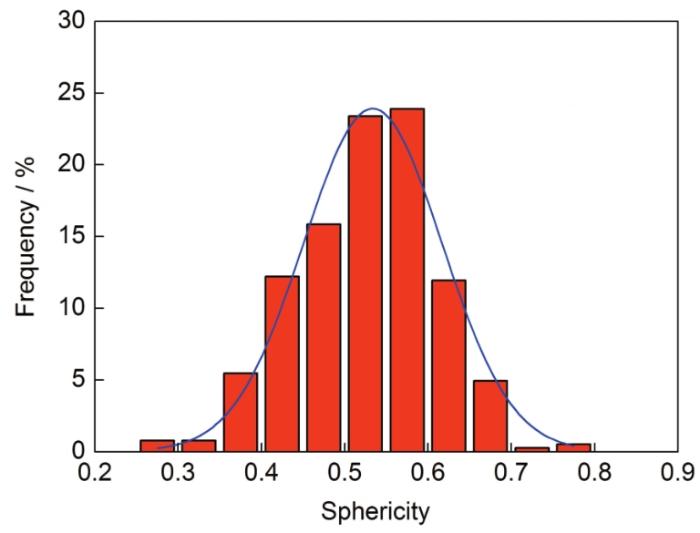

缺陷的三維形貌特征可用球度參數(Ψ)表示。缺陷球度定義為與缺陷具有相同體積的圓球面積與缺陷實際面積的比值[20]:

圖6給出了缺陷球度的頻率直方圖,并由正態分布函數對其頻率直方圖的外輪廓進行擬合,擬合函數表達式為:

圖6 缺陷球度的頻率直方圖及正態分布擬合曲線

Fig.6 Distribution of sphericity of defects and its normal curve fitting

式中,y0、xc和A為尺度參數;w為擬合曲線的形狀參數,w值越小,曲線的峰就越尖銳,表明該特征值響應的分布就越集中。曲線擬合效果可由判定系數(R2)表示,其值越接近于1,表明曲線擬合效果越好。

圖6中正態分布曲線擬合參數為:y=0.05761,xc=0.53367,w=0.16627,A=4.97249,R2=0.95308。可知,球度分組概率使用正態分布函數擬合效果較好。缺陷球度均分布在0.8以下,w值較小,說明球度分布較為集中,主要在0.4~0.65之間,整體上缺陷球度較小。

為了進一步定量考察缺陷形貌的復雜程度,應用ImageJ軟件測量并統計缺陷的Feret直徑,并將Feret直徑與缺陷等效直徑的比值定義為缺陷的扁平度,以此參數來表示缺陷在空間某一方向的延伸程度[20]。缺陷扁平度越大,則說明缺陷越偏離球形,即在某一方向具有更大的尺寸。圖7給出了缺陷的球度隨其等效直徑的變化規律,并采用不同顏色標記出不同扁平度值域內的缺陷,給出了缺陷扁平度與球度之間的關系。可以看出,隨著等效直徑的增大,缺陷球度有逐漸減小的趨勢,球度分散性也越大。從扁平度分布可以看出,球度越小,扁平度越大,進而證明了球度參數和扁平度參數在缺陷形貌表征方面都具有可行性。綜上可知,缺陷尺寸越大,幾何形貌越復雜,因此辨識出最大缺陷有利于研究其對疲勞行為的影響。

圖7 不同等效直徑缺陷的形貌表征

Fig.7 Characterization of defects with different effective diameters

圖8給出了一組X射線成像試樣在最大應力為σmax=1175 MPa下的實驗結果,試樣加載方式與成像區域見圖8a,試樣總壽命為Nf=1970 cyc。圖8b是試樣疲勞加載至1850 cyc時缺陷與裂紋的三維形貌,紅色標識的缺陷位于裂紋擴展面上。結果顯示,裂紋萌生于表面單個較大尺寸缺陷,并穩定擴展形成典型的半橢圓形貌(圖8d)。圖8c中相應試樣的疲勞斷口形貌,進一步證實疲勞源為試樣表面的未熔合缺陷。對比圖8d和c可知,同步輻射成像測量的裂紋尺寸與疲勞斷口裂紋擴展區(白色虛線內側區域)尺寸基本一致。表明基于SR-μCT研究增材缺陷致疲勞裂紋萌生的可行性與正確性,同時也表明增材制造Ti-6Al-4V合金缺陷研究的必要性和重要性。

圖8 X射線成像試樣裂紋三維形貌重構結果及相應斷口形貌

Fig.8 3D rendering of the crack induced by defects and corresponding fracture morphology of in situ fatigue specimen

(a) 3D X-ray tomography schematic diagram of crack

(b) 3D rendering results of defects and crack propagation after 1850 cyc

(c) fatigue fracture morphology of the corresponding sample failed at maximum fatigue stress σmax=1175 MPa, fatigue life Nf=1970 cyc, with the region marked in red circle representing the defect on the crack surface, and white dotted line representing the stable crack extension zone

(d) projection of 3D rendering results along the principal stress direction, with yellow representing the crack, blue representing the defects, and red representing the defects on the crack surface

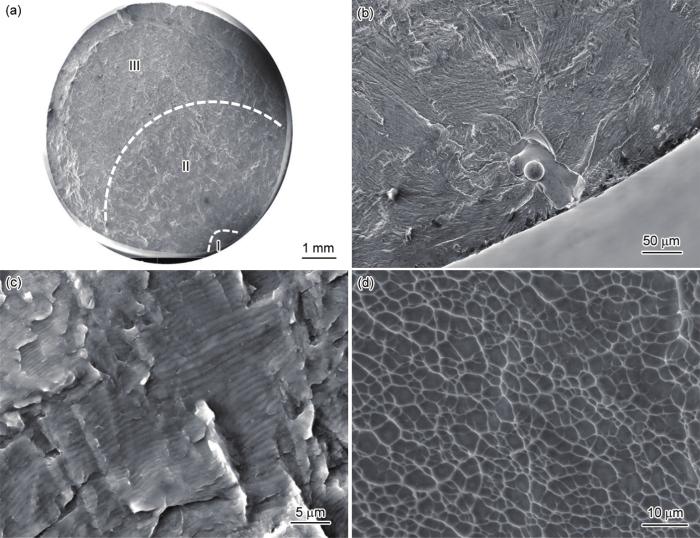

圖9a給出了SLM成形態Ti-6Al-4V高周疲勞試樣在440 MPa應力水平下,總壽命為Nf=5.9×104 cyc的斷口形貌,清楚地顯示出疲勞斷口的典型特征,包括裂紋源區(I)、疲勞裂紋擴展區(II)及瞬斷區(III)[21],發現疲勞裂紋萌生于試樣表面,然后穩定擴展最終形成典型的半橢圓形,疲勞斷口較為平坦。由圖9b可知,裂紋起源于試樣表面的未熔合缺陷處,由缺陷出發的疲勞溝線構成了明顯放射特征[21]。由圖9c可見,在穩定擴展區內有明顯的疲勞條帶,疲勞條帶與裂紋擴展方向垂直,疲勞條帶個數、間距與循環周次和應力強度因子幅有關[22]。通過測量疲勞條帶的寬度,估算裂紋擴展速率為6.0×10-7 m/cyc。瞬斷區形貌起伏較大,具有剪切唇特征,同時觀察到密集、均勻的韌窩特征(圖9d),韌窩較小較淺,說明材料的韌性較差,塑性較低。

圖9 選區激光熔化Ti-6Al-4V合金高周疲勞試樣疲勞斷口形貌

Fig.9 High cycle fatigue specimen fracture morphologies of selective laser melted Ti-6Al-4V failed at σmax =440 MPa, Nf=5.9×104 cyc

(a) macro morphology of fracture surface

(b) fatigue source morphology of zone I in Fig.9a

(c) fatigue striation of stable extension zone region of zone II in Fig.9a

(d) final fracture region of zone III in Fig.9a

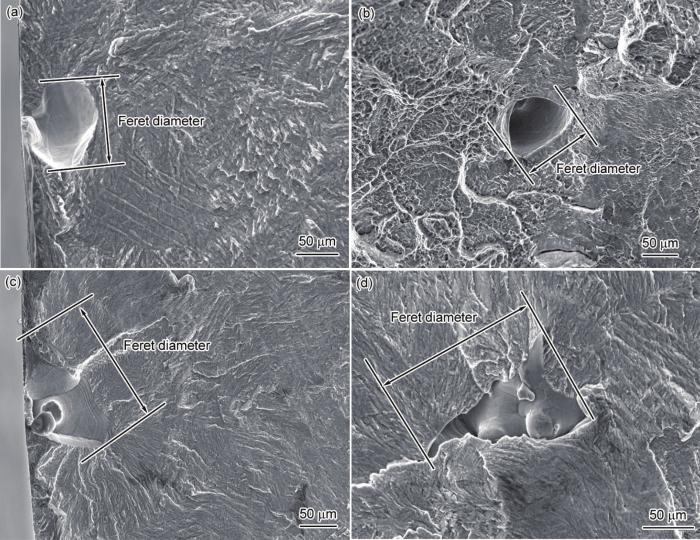

為了定量化表征疲勞源缺陷尺寸和幾何形貌特征,分析其對疲勞壽命的影響,本工作基于SEM斷口形貌,借助圖像處理軟件ImageJ統計X射線成像疲勞試樣和高周疲勞試樣疲勞源缺陷尺寸。Murakami[23]最早提出采用

圖10 選區激光熔化Ti-6Al-4V合金不同類型缺陷斷口形貌特征

Fig.10 Fracture morphologies of different defects in selective laser melted Ti-6Al-4V

(a) surface pore defect at the origin of failure

(b) internal pore defect

(c) lack of fusion at the origin of failure

(d) internal defect caused by insufficient consolidation of the powder

圖11 缺陷位置表征示意圖

Fig.11 Schematics of the defect position classification (h—the minimum distance between the boundary of the crack initiation defect and the free surface of the specimen)

(a) h=0, as surface defect ; h>Feret diameter, as internal defect

(b) h≤Feret diameter, as sub-surface defect

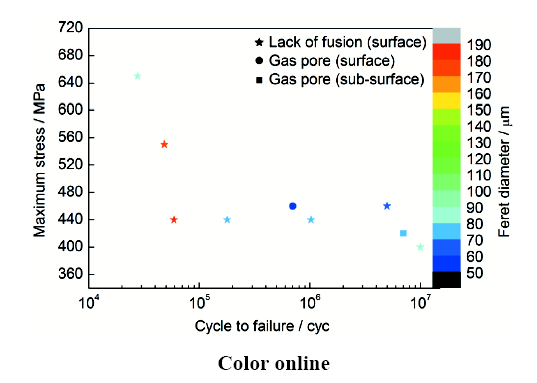

根據這一定義,綜合分析裂紋源缺陷對疲勞壽命的影響。圖12給出了高周疲勞試樣裂紋源缺陷特征尺寸、類型、位置和疲勞加載應力與壽命之間的關系。分析表明,疲勞裂紋均從試樣表面缺陷或近表面缺陷處萌生。從圖11a中也可以看出,當表面缺陷和內部缺陷同時存在且尺寸相近時,疲勞裂紋優先從表面缺陷處萌生。在統計的9個疲勞源缺陷中,僅有2個為氣孔型缺陷,且尺寸相對較小,可見未熔合型缺陷對疲勞壽命的影響相對更大,是增材制件疲勞研究的重點。此外,盡管疲勞壽命具有一定的分散性,但仍具有材料疲勞的一般分布規律,即隨著應力的提高和缺陷尺寸的增大,疲勞壽命呈現下降趨勢。綜上所述,缺陷的特征尺寸和位置共同決定著SLM成形態Ti-6Al-4V合金試樣的疲勞壽命。

圖12 選區激光熔化Ti-6Al-4V合金高周疲勞試樣裂紋源缺陷與疲勞壽命的關系

Fig.12 Relationship between crack initiation defects and fatigue life of high cycle fatigue specimens of selective laser melted Ti-6Al-4V

式中,G(z)為尺寸小于或等于最大缺陷特征尺寸(z)的概率;α為尺寸參數;λ為位置參數。

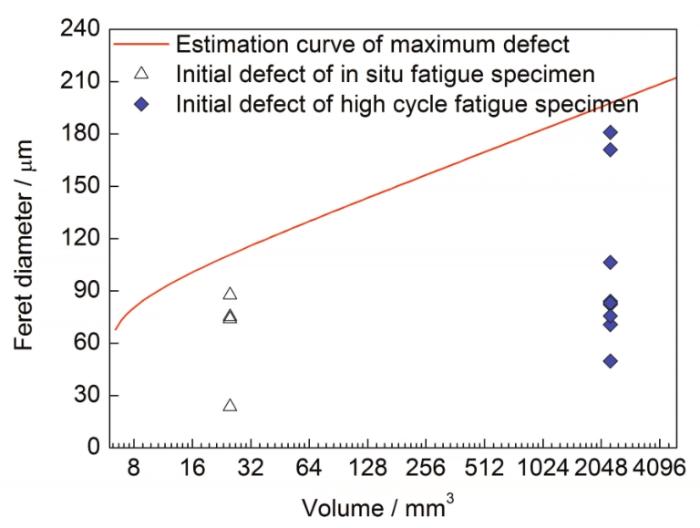

采用EVSM推測SLM成形態Ti-6Al-4V合金中最大缺陷特征尺寸時,首先選取n個原位成像小試樣子樣。為了與斷口疲勞源缺陷進行對比,將Feret直徑作為缺陷的特征尺寸參數,測量每個子樣中所有三維缺陷在主應力方向投影的Feret直徑,并記最大Feret直徑為z,重復測量n個小試樣,并根據z值大小對其進行升序排列,則第i個子樣的最大缺陷特征尺寸(zi)的累積概率表示為:

假設y=(zi-λ)/α并標準化處理為:

根據計算所得y值與相應z值作散點圖,并對其進行線性擬合,則擬合直線的斜率和截距分別為參數α和λ的值。為估計一定體積SLM成形態Ti-6Al-4V合金中最大的缺陷特征尺寸,定義:

式中,M0為單個小試樣成像體積;M為待測的SLM成形態Ti-6Al-4V合金體積。通過以下方程:

可以解出:

式中,zM為待測體積M中最大缺陷特征尺寸。

基于上述理論,對隨機選取的10個SLM成形態Ti-6Al-4V合金子樣進行最大缺陷特征尺寸統計,每個子樣的成像體積M0=6 mm3,數據擬合結果如圖13所示。由圖13可知,各點分布顯示出良好的直線關系,說明子樣最大缺陷尺寸較好地符合Gumbel分布。結合式(8)得到圖14所示的最大缺陷特征尺寸與體積之間的關系。結合X射線成像小試樣及高周疲勞試樣斷口疲勞源缺陷的特征尺寸,對極值統計方法的可靠性進行驗證。由圖14可知,2種試樣斷口缺陷特征尺寸的測量值均在EVSM預測曲線下方,出現此結果的原因一方面是試樣疲勞裂紋源皆位于試樣表面或近表面的較大缺陷處,測量值忽略了試樣內部的缺陷;另一方面也表明,采用極值統計方法估測大體積試樣內缺陷的最大特征尺寸時,估測值略高于實際值,將會使得疲勞強度估計降低,結果更加保守。

圖13 作圖求極值統計方法所需尺寸參數(α)和位置參數(λ)

Fig.13 Size parameter (α) and position parameter (λ) in Eq.(3) of extreme values statistical method obtained by linear fitting

圖14 一定體積下最大缺陷特征尺寸的估算曲線

Fig.14 Estimation curve of maximum defect feature size under certain volume

綜上所述,采用極值統計法可有效估算出更大體積SLM成形鈦合金內部缺陷的最大特征尺寸,可為鈦合金SLM成形過程中的缺陷控制和服役構件的疲勞性能評估提供有效參考。

(1) SLM成形態Ti-6Al-4V合金內缺陷較小,其中等效直徑小于50 μm的缺陷占比達90%,且球度多在0.65以下,采用正態分布擬合球度的分組概率效果更好。

(2) SLM成形態Ti-6Al-4V合金內主要有未熔合和氣孔2種缺陷,疲勞裂紋多萌生于試樣表面和近表面較大缺陷,呈現典型的半橢圓形裂紋,未熔合型缺陷對疲勞壽命的影響相對更大。

(3) 采用Feret直徑描述缺陷的特征尺寸合理、可行,隨著缺陷特征尺寸的增大,疲勞壽命逐漸降低。

(4) 缺陷特征尺寸越大,存在概率越低,采用極值統計法可有效估算大體積SLM成形態Ti-6Al-4V合金部件內部最大缺陷特征尺寸。

1 實驗方法

圖1

圖2

圖3

2 結果分析

2.1 缺陷成像與表征

圖4

圖5

圖6

圖7

2.2 缺陷致疲勞行為

圖8

圖9

圖10

圖11

圖12

2.3 缺陷特征尺寸

圖13

圖14

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號