分享:NM500耐磨鋼拉伸過程中TiN的破碎機制

采用SEM、EDS、TEM和EBSD技術(shù)結(jié)合熱力學(xué)理論計算研究了NM500耐磨鋼中微米級TiN的析出規(guī)律、破碎機制,以及基體對破碎機制的影響。結(jié)果表明,NM500鋼拉伸斷裂機制為混合模式,斷口面微米級TiN存在2種破碎形貌:TiN處于斷口表面,自身處于撕裂脊上;TiN處于深韌窩底部。鋼中Ti元素在高溫液態(tài)析出,形成大量微米級TiN顆粒,在受拉應(yīng)力作用時出現(xiàn)3種破碎機制:TiN內(nèi)單條裂紋萌生并擴展至基體,TiN內(nèi)單條裂紋萌生但在基體處止裂,TiN內(nèi)萌生多條裂紋并在基體處止裂。NM500耐磨鋼中存在高應(yīng)變區(qū)與微米級TiN,且原奧氏體晶粒粗大,TiN上產(chǎn)生裂紋后,基體止裂能力較差,從而使裂紋極易在基體上延伸。當(dāng)存在多個TiN團簇時,裂紋連成一片形成薄弱帶,從而使鋼的塑性變差。

關(guān)鍵詞:

低合金高強度馬氏體耐磨鋼憑借其較低的合金元素含量、簡單的生產(chǎn)工藝、優(yōu)良的塑性加工性能以及優(yōu)越的強韌性和耐磨性在工程機械領(lǐng)域得到廣泛應(yīng)用[1,2,3]。目前對低合金高強度耐磨鋼的研究多側(cè)重于獲得高強度、高韌性和較長使用壽命的綜合效益方面[4,5]。研究發(fā)現(xiàn),微合金化元素,尤其是Ti、B等元素,已被廣泛應(yīng)用于提高低碳鋼的性能方面[6,7]。雖然微合金化元素Ti的加入能夠產(chǎn)生具有高溫穩(wěn)定性的納米級沉淀物,抑制高溫下奧氏體晶粒的生長,但是不適量地添加Ti,會在連鑄過程中產(chǎn)生微米級Ti沉淀物,引發(fā)解理斷裂[8]。由于微米級Ti沉淀物對鋼的韌性危害很大,國內(nèi)外對控制Ti沉淀物的形成和生長進行了大量研究。Jin等[9]就軌道鋼中微米級TiN析出行為進行了探究,發(fā)現(xiàn)微米級TiN的析出受[Ti]和[N]含量、鋼液過熱度、二次冷卻強度和電磁攪拌強度的影響,這一研究結(jié)果與Fu等[10]關(guān)于不銹鋼中微米級TiN析出行為研究,以及Yan等[11]關(guān)于[Ti]和[N]含量以及Ti/N比值對微米級TiN析出影響的研究結(jié)果相一致,且后者發(fā)現(xiàn)微米級TiN的存在是導(dǎo)致材料存在較差低溫韌性的重要原因。陳凱等[12]則通過研究690合金中微米級TiN發(fā)現(xiàn),疲勞裂紋從TiN與基體間穿過,從而促進了690合金管內(nèi)的疲勞裂紋萌生和擴展。因微米級TiN對材料韌性帶來的破壞性影響,較多學(xué)者考慮在微合金化過程中用Nb代替Ti,以避免微米級TiN的出現(xiàn)。Hulka等[13]通過在硼微合金鋼中用Nb代替Ti,細化晶粒從而提高材料韌性,保證了材料對脆性斷裂的高抗性,繼而提高耐磨性。Singh等[14]運用V、Nb元素的微合金化作用,使NM500鋼獲得更細的晶粒尺寸、較高的抗拉強度和斷裂韌性,延緩了疲勞裂紋的產(chǎn)生,有效地提高了車輪耐磨鋼的耐磨性。Xie等[15]通過對Nb、B微合金化低碳鋼進行直接淬火回火,使鋼中出現(xiàn)納米級NbC析出物,在細化晶粒的同時成為潛在的位錯增殖位點,從而使鋼獲得900 MPa的高強度和良好的延展性。雖然眾多研究表明,用Nb代替Ti可有效避免微米級TiN的產(chǎn)生,但Ti加入鋼中不僅能形成微米級析出物,還能夠產(chǎn)生納米級沉淀物,其中,納米級沉淀物在耐磨鋼加熱過程中抑制高溫狀態(tài)下晶粒長大的作用無可替代,因而本工作對微米級TiN析出及破碎機制進行研究,以降低其對材料韌性的影響。

本工作對NM500鋼進行拉伸實驗,研究拉伸斷口及斷口剖面微米級TiN在受力狀態(tài)下的破碎機制及其對性能的影響,通過熱力學(xué)理論模擬分析TiN析出規(guī)律,通過基體組織研究分析基體對TiN破碎機制的影響,以期進一步提高材料性能。

實驗材料為厚度75 mm的NM500鋼板,經(jīng)900 ℃淬火處理,采用直讀光譜儀ARL4460測出其主要化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為: C 0.28, Mn 0.84, P 0.009, S 0.0018, Si 0.27, Ni+Cr+Cu 1.33, Al+B 0.037, Ti 0.0199, N 0.0035, Fe余量,測試精密度符合GB/T 4336-2016《碳素鋼和中低合金鋼多元素含量的測定 火花放電原子發(fā)射光譜法(常規(guī)法)》精密度要求。在鋼板厚度方向上取試樣,根據(jù)GB/T 228.1-2010《金屬材料拉伸試驗第1部分:室溫試驗方法》要求,制成標(biāo)距為25 mm、直徑為5 mm的標(biāo)準(zhǔn)拉伸試樣。拉伸實驗在SANS CMT5105電子萬能試驗機上進行,實驗溫度為24 ℃。用Quanta 250 FEG掃描電子顯微鏡(SEM)觀察斷口形貌,用INCA-ENERGY能譜分析儀(EDS)對斷口處夾雜物進行分析。將斷口沿中軸線剖開,剖面拋光后用SEM對組織及夾雜物分布進行觀察。取鋼板厚度中心平行于軋制方向位置試樣經(jīng)10%高氯酸酒精溶液(體積分?jǐn)?shù))雙噴電解減薄后采用JEM-2100F透射電鏡(TEM)觀察馬氏體板條、碳化物形態(tài)。利用試樣成分進行Thermo-Calc熱力學(xué)理論分析,采用TCFE7鐵基數(shù)據(jù)庫,計算在1300~1600 ℃ NM500鋼中各熱力學(xué)平衡相的質(zhì)量分?jǐn)?shù)隨溫度的變化關(guān)系。取鋼板厚度1/4和厚度中心處試樣,采用電解拋光和氬離子拋光制備電子背散射衍射(EBSD)試樣,EBSD表征在配備Oxford-HKL EBSD系統(tǒng)的Ultra 55型場發(fā)射掃描電鏡上進行,其中掃描步長為0.5 μm,工作電壓為20 kV,EBSD數(shù)據(jù)采用HKL Channel 5軟件進行處理,旨在獲得NM500鋼組織中馬氏體的晶界特征、晶粒取向、局部應(yīng)變配分等定量信息。

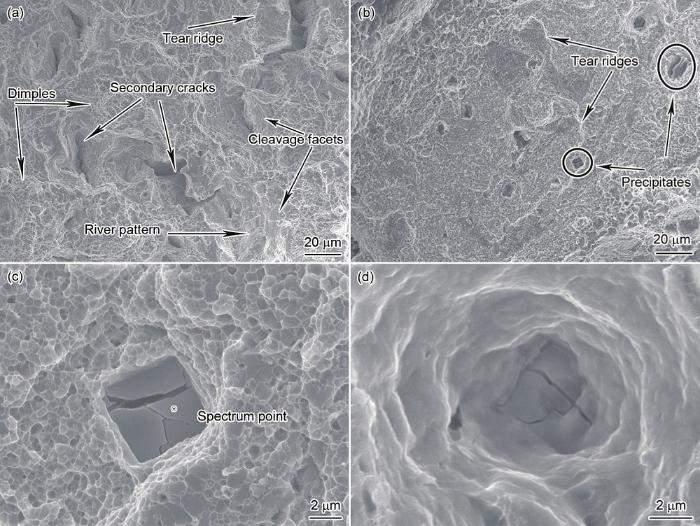

在SANS CMT5105電子萬能試驗機上進行拉伸實驗,測得NM500鋼的抗拉強度為1434 MPa,屈服強度為1226 MPa,斷后伸長率為8.0%,斷面收縮率為32.7%。NM500鋼試樣拉伸斷口的SEM像如圖1所示。由圖1a可觀察到,斷口上存在多個解理斷裂小斷裂面和一些河流狀花樣,在各小斷裂面間存在撕裂脊。此外,斷口韌窩密集,分布不規(guī)則,且存在少量長短不一、方向各異的二次裂紋。此類斷口微觀形貌特征表明,斷口以延性撕裂脊、穿晶解理面和穿晶延性韌窩撕裂為特征,斷裂機制為混合模式,其中微空隙結(jié)合產(chǎn)生的韌性韌窩組成了斷口表面主體部分,而解理面較少[16]。斷裂以穿晶方式發(fā)生。

圖1 NM500鋼試樣拉伸斷口及夾雜物的SEM像

Fig.1 SEM images of mixed mode fracture (a), multi-precipitates fracture (b), TiN at the fracture surface (c) and TiN at the bottom of the deep pit (d) in the tensile fracture of NM500 steel specimen

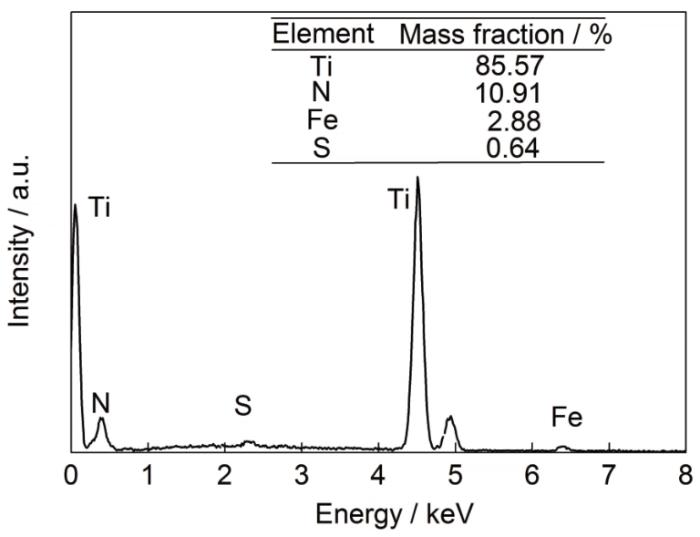

圖1c和d為斷口上規(guī)則缺陷的SEM像,可以看出這些規(guī)則缺陷為夾雜物。由圖可知,夾雜物長約5 μm,在斷面上呈現(xiàn)規(guī)則幾何形貌,斷口上的夾雜物全部破碎,在內(nèi)部形成微裂紋。斷面上夾雜物形貌分為2類,第一類TiN處于斷口表面,自身處于撕裂脊上(圖1c);第二類TiN處于深韌窩底部(圖1d)。對圖1c中規(guī)則夾雜物進行EDS分析,如圖2所示。發(fā)現(xiàn)在缺陷處的Ti和N含量較高,判斷此類規(guī)則夾雜物為TiN夾雜。根據(jù)Kang等[18]的研究發(fā)現(xiàn),隨著Ti含量的增加,TiN團簇的大小和數(shù)量增加,試樣的局部應(yīng)力集中增加,導(dǎo)致試樣的抗拉強度和伸長率均急劇下降。毫無疑問,斷口面上數(shù)量較多的團簇的微米級TiN在受外力時破碎,必然對材料的韌性產(chǎn)生了一定的影響。

圖2 NM500鋼試樣拉伸斷口夾雜物的EDS分析

Fig.2 EDS analysis of precipitate in tensile fracture of NM500 steel specimen

圖3 NM500鋼試樣腐蝕后斷口剖面及TiN夾雜的SEM像

Fig.3 SEM images of fracture profile (a), TiN on grain boundaries (b) and TiN among grain (c) after corrosion of NM500 steel specimen (PAGBs—prior austenitic grain boundaries)

圖4 NM500鋼試樣未腐蝕斷口剖面上TiN夾雜的SEM像

Fig.4 SEM images of TiN precipitates on the uncorroded fracture profile of NM500 steel specimen

(a) TiN of the cluster near the tensile fracture (b) TiN with a large crack (c) TiN with a big hole

(d) TiN with several cracks (e) cluster-like TiN of different sizes (f) TiN with several small cracks

(g) TiN with a small hole (h) TiN with two small cracks (i) TiN with a intact shape

比較圖4b和f發(fā)現(xiàn),當(dāng)受到應(yīng)力時,TiN上先形成一條垂直于應(yīng)力方向的裂紋,隨著應(yīng)力的增加,裂紋首先貫穿TiN,隨后進一步延伸至基體組織,同時裂紋寬度增加,TiN出現(xiàn)嚴(yán)重變形。此機制下形成的微裂紋若發(fā)展成為主裂紋,則形成圖1c斷口面上的第一類TiN。比較圖4c和g發(fā)現(xiàn),TiN存在第二種破碎機制,即當(dāng)受力時,在TiN中形成裂紋,裂紋因受到基體組織的約束不向基體擴展,繼續(xù)受力裂紋擴張形成孔洞。當(dāng)主裂紋穿過此機制下形成的孔洞時,形成圖1d斷口上第二類TiN,破碎TiN處于深韌窩底部。由圖4d和h發(fā)現(xiàn),多條裂紋的形成分散了TiN所受應(yīng)力,使裂紋擴展程度較小、TiN整體形狀保持完整,當(dāng)拉應(yīng)力足夠大時,主裂紋穿過此類TiN,形成圖1d斷口上第二類TiN。

圖5 NM500鋼中納米級TiN的TEM像

Fig.5 TEM image of nano TiN in NM500 steel

NM500鋼中出現(xiàn)微米級TiN夾雜,在一定程度上是由于過量的Ti的加入。根據(jù)Yan等[11]的研究發(fā)現(xiàn),若鋼中Ti和N元素含量較高且Ti/N的比值較大,則TiN的粗化率升高,材料韌性降低。進行相應(yīng)的熱力學(xué)計算分析如下。

Inoue等[21]給出奧氏體中TiN的溶解度積公式為:

其中,[Ti]為Ti溶解在鋼中的含量;[N]為N溶解在鋼中的含量;T為熱力學(xué)溫度,K。

在凝固過程中,TiN析出相的形成溫度是影響TiN夾雜尺寸大小的主要因素[22]。若鋼中Ti和N元素在凝固前的高溫液態(tài)下析出,由于TiN析出溫度高,且液態(tài)時元素擴散較快,TiN顆粒聚集形核、快速生長,形成粗大的TiN顆粒,致使微米級TiN顆粒殘存于鋼中。

圖6a為熱力學(xué)平衡狀態(tài)下NM500鋼中各相的質(zhì)量分?jǐn)?shù)與溫度的關(guān)系。從圖中可以看出,NM500鋼固相線溫度為1726 K。圖6b為NM500鋼中N元素質(zhì)量分?jǐn)?shù)為0.0035%時,溫度與奧氏體中可溶解的Ti的質(zhì)量分?jǐn)?shù)的關(guān)系圖。從圖中可以看出,當(dāng)加入的Ti元素質(zhì)量分?jǐn)?shù)超過0.0153%時,Ti元素在液態(tài)中析出。NM500鋼因Ti元素含量遠超鋼固態(tài)下能溶解的Ti元素總量,致使過量TiN在凝固前的高溫下析出,從而產(chǎn)生大尺寸微米級TiN。

圖6 熱力學(xué)平衡狀態(tài)下NM500鋼中各相的質(zhì)量分?jǐn)?shù)及溫度與奧氏體中Ti含量的關(guān)系

Fig.6 Mass fraction of phases as a function of temperature in NM500 steel at thermodynamic equilibrium state (a) and the relationship between temperature and Ti content in austenite (b)

圖7 NM500鋼拉伸過程中大顆粒TiN受力變化示意圖

Fig.7 Schematics of changes in micron-sized TiN during tensile process of NM500 steel

(a) TiN with a long and wide crack

(b) TiN with a big hole

(c) TiN with several cracks

圖8 NM500鋼在厚度1/4和厚度中心的局部取向差分布圖及定量分析

Fig.8 Local misorientation distribution maps of a quarter of thickness (a) and center of thickness (b), and quantitative analysis of local misorientation in a quarter of thickness and center of thickness (c) (The blue color indicates misorientations less than 1°, green between 1° and 2°, yellow between 2° and 3°, orange between 3° and 4°, and red between 4° and 5°; the high-angle grain boundaries (>15°) were delineated in black solid lines)

75 mm厚NM500鋼板在淬火過程中因內(nèi)外冷速差異,厚度1/4處由奧氏體全部轉(zhuǎn)變?yōu)轳R氏體組織,厚度中心為馬氏體+貝氏體組織,馬氏體相對于貝氏體具有更嚴(yán)重的晶格畸變,因而厚度1/4處存在較高的組織應(yīng)力,呈現(xiàn)較大量的亮綠色區(qū)域。試樣中分布較多的橙紅色區(qū)域是高位錯密度區(qū)域,具有更大的應(yīng)力集中,往往位于大角度界面處,是裂紋的主要萌生位置。NM500鋼因過量Ti的添加而出現(xiàn)大量微米級TiN,且因橙黃色高應(yīng)變區(qū)的大量無規(guī)則分布,致使試樣在受拉應(yīng)力過程中,極易在微米級TiN周圍形成應(yīng)力集中從而萌生裂紋,致使TiN破碎。

圖9為NM500鋼在厚度1/4和厚度中心的質(zhì)量圖及取向差定量分析。可以觀察到,厚度1/4和厚度中心原奧氏體晶粒尺寸均較大,且厚度中心處存在直徑超過100 μm的晶粒,厚度中心處紅色線標(biāo)定的大于50°的亞結(jié)構(gòu)比厚度1/4處少,統(tǒng)計發(fā)現(xiàn)厚度1/4和厚度中心大于50°的界面分別占57.6%和55.6%。

圖9 NM500鋼在厚度1/4和厚度中心的質(zhì)量圖及取向差定量分析

Fig.9 The image quality (IQ) maps of microstructure types of a quarter of thickness (a) and center of thickness (b), and quantitative analysis of distribution of misorientation angle of grains in a quarter of thickness and center of thickness (c) (θ means the angle of boundary, black line 15°≤θ≤50°, red line θ>50°)

分析TiN破碎機制發(fā)現(xiàn),機制(1)、(2)的本質(zhì)區(qū)別在于基體組織的止裂能力差異。在馬氏體鋼中,復(fù)雜的板條馬氏體亞結(jié)構(gòu),即板條束、板條塊、亞板條塊和板條,與原奧氏體晶界是阻礙裂紋擴展的重要因素[23,24]。此外,有研究[25]表明,大于50°的大角度晶界可有效阻擋裂紋擴展,裂紋遇到大角度晶界時要消耗更多能量,即大角度晶界含量越多,裂紋越難擴展。根據(jù)前文研究發(fā)現(xiàn),較多量的Ti和N在高溫液態(tài)下析出形成微米級TiN,無法起到細化晶粒的作用。鋼中大于50°的大角度晶界占比較少[26],有效止裂界面較少,受力后微米級TiN破碎形成的裂紋易擴展,產(chǎn)生上述破碎機制(1)。裂紋快速擴展至基體且在基體中延伸較長,從而破壞材料力學(xué)性能。

(1) NM500鋼拉伸斷口以延性撕裂脊、穿晶解理面和穿晶延性韌窩撕裂為特征,斷裂機制為混合模式。斷口微米級TiN均已破碎且存在2種形貌: TiN處于斷口表面,自身處于撕裂脊上; TiN處于深韌窩底部。

(2) NM500鋼中的Ti元素在高溫液態(tài)析出,形成大量微米級TiN顆粒。微米級TiN夾雜在受到拉應(yīng)力作用時形貌發(fā)生變化,出現(xiàn)3種破碎機制: TiN受力,裂紋在TiN內(nèi)部萌生,裂紋擴展至基體; TiN受力,裂紋在TiN內(nèi)部萌生,裂紋沿拉伸應(yīng)力方向擴展形成孔洞; TiN受力,單條裂紋萌生,持續(xù)受力多條裂紋產(chǎn)生,應(yīng)力得到釋放。

(3) NM500鋼中存在高應(yīng)變區(qū)與微米級TiN,受力后微米級TiN易破碎,且NM500鋼原奧氏體晶粒粗大,大角度晶界占比較少,TiN上裂紋產(chǎn)生后基體止裂能力較低,易產(chǎn)生破碎機制(1)。多個TiN發(fā)生團簇后,較近的裂紋連成一片,形成薄弱帶,從而使鋼的塑性較差。

1 實驗方法

2 實驗結(jié)果

2.1 斷口形貌分析

圖1

圖2

2.2 斷口剖面觀察

圖3

圖4

2.3 TiN形成的熱力學(xué)計算及破碎機制分析

圖5

圖6

圖7

2.4 EBSD分析

圖8

圖9

3 結(jié)論

來源--金屬學(xué)報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號