分享:熱浸鍍鋅高強(qiáng)汽車(chē)板界面組織對(duì)其拉伸斷裂行為的影響

1.

2.

對(duì)3種成分的高強(qiáng)汽車(chē)板進(jìn)行相同的熱浸鍍鋅工藝處理,研究表面氧化物的熱力學(xué)成因及其對(duì)界面層組織的影響,并對(duì)不同變形量條件下的拉伸斷裂行為進(jìn)行原位分析。結(jié)合微觀組織分析與熱力學(xué)計(jì)算可以看出,鋼板成分的不同會(huì)造成其表面氧化物的形成差異。當(dāng)Mn2SiO4與SiO2為熱力學(xué)穩(wěn)定相時(shí),界面處難以形成連續(xù)的Fe2Al5Zn0.4抑制層,鋅液與Fe基體反應(yīng)生成ζ-FeZn13脆性化合物,在拉伸過(guò)程中界面易開(kāi)裂且裂紋會(huì)向基體擴(kuò)展,導(dǎo)致力學(xué)性能下降;當(dāng)少量MnO與Mn2SiO4為熱力學(xué)穩(wěn)定相時(shí),形成以Fe2Al5Zn0.4抑制層為主的界面組織,拉伸裂紋在界面產(chǎn)生,而后向Zn層擴(kuò)展,鋼板的拉伸斷裂主要由基體的失效所致;而當(dāng)鋼板表面形成大量MnO與FeO亞穩(wěn)相時(shí),通過(guò)鋁熱還原反應(yīng)形成的Fe會(huì)與鋅液接觸,使Zn層內(nèi)部形成脆性Γ-Fe11Zn40相,拉伸裂紋極易在Zn層產(chǎn)生并擴(kuò)展,而界面未還原的MnO層與基體結(jié)合強(qiáng)度較高,拉伸斷裂由基體失效所致。

關(guān)鍵詞:

先進(jìn)高強(qiáng)鋼板包括雙相(DP)鋼、相變誘發(fā)塑性(TRIP)鋼、淬火-配分(QP)鋼和中錳鋼等,它們擁有良好的強(qiáng)度和塑性配合,是汽車(chē)減重降耗的理想材料[1]。但在應(yīng)用到汽車(chē)制造的過(guò)程中,這類(lèi)鋼板還需具備良好的抗腐蝕性。目前,提高鋼板抗腐蝕性最經(jīng)濟(jì)的方法是熱浸鍍鋅[2]。

通常,這些鋼板中含有Si、Mn、Al等合金元素,在浸入鋅池前的退火過(guò)程中,這些可氧化的合金元素會(huì)擴(kuò)散到鋼板表面發(fā)生選擇性氧化行為,形成SiO2、MnO、Al2O3等氧化物,從而影響可鍍性。Miyata等[3]的研究表明,對(duì)于TRIP鋼而言,當(dāng)Si、Mn元素含量(質(zhì)量分?jǐn)?shù))比在0.6左右時(shí),界面組織由致密的Fe-Zn化合物組成,而Si、Mn比達(dá)到1左右時(shí),表面會(huì)產(chǎn)生大量SiO2,導(dǎo)致可鍍性下降;Blumenau等[4]在研究中指出,當(dāng)Mn含量(質(zhì)量分?jǐn)?shù),下同)高達(dá)20%以上時(shí),鋼中的Mn元素會(huì)消耗鋅液中的大部分Al,反應(yīng)生成MnAl6溶解到鋅液中,造成Zn層中出現(xiàn)脆性ζ-FeZn13相,導(dǎo)致Zn層質(zhì)量下降;而B(niǎo)ellhouse等 [5]的研究則發(fā)現(xiàn),當(dāng)Si元素含量提高到1.5%時(shí),會(huì)造成劇烈鋁熱反應(yīng)消耗鋅液中的Al,使得Fe與鋅液反應(yīng)形成Fe-Zn化合物,從而影響Fe2Al5Zn0.4抑制層的形成,導(dǎo)致鋼板的可鍍性降低。由此可見(jiàn),不同的Si和Mn含量及配比會(huì)形成不同的界面層組織,從而影響可鍍性。

值得指出的是,在熱浸鍍鋅工藝條件下,Si-Mn系高強(qiáng)鋼中Al與O的反應(yīng)產(chǎn)物一般以?xún)?nèi)氧化物的形式存在,對(duì)界面組織的影響不大[6]。近來(lái)研究[7]表明,在中錳鋼中添加5%以上的Al可提高比強(qiáng)塑積10 MPa·%以上,不過(guò),并未提及加Al對(duì)其界面組織及可鍍性的影響。而且,在汽車(chē)板熱浸鍍鋅的相關(guān)研究中,界面組織對(duì)其力學(xué)行為的影響也鮮有報(bào)道。Gupta和Kumar[8]將鍍鋅與去鋅層后無(wú)間隙原子(IF)鋼的成型性能進(jìn)行了對(duì)比,發(fā)現(xiàn)界面脆性相的存在會(huì)造成鍍鋅板成型性能的下降,但研究并未就界面組織對(duì)鋼板力學(xué)行為的影響做深入分析。

基于此,本工作采用搭載拉伸試驗(yàn)臺(tái)的熱場(chǎng)發(fā)射掃描電鏡,原位分析3種先進(jìn)高強(qiáng)鋼,即Si-Mn系的DP鋼和QP鋼以及Mn-Al系輕質(zhì)中錳鋼的拉伸斷裂行為,并結(jié)合界面組織實(shí)驗(yàn)分析和熱力學(xué)計(jì)算,研究在相同熱浸鍍鋅工藝條件下成分對(duì)界面組織的影響,闡明界面組織對(duì)高強(qiáng)鋼力學(xué)行為的影響機(jī)理,從而為汽車(chē)用高強(qiáng)鍍鋅板的開(kāi)發(fā)與應(yīng)用提供理論參考。

采用表1中3種980 MPa強(qiáng)度級(jí)別的汽車(chē)鋼板作為實(shí)驗(yàn)用鋼。No.1和No.2分別為寶鋼生產(chǎn)的1.2 mm 厚的DP鋼和QP鋼冷軋板。No.3鋼為輕質(zhì)中錳鋼,采用100 kg真空感應(yīng)爐熔煉,經(jīng)均勻化退火后熱軋至3.5 mm,再經(jīng)酸洗冷軋后,獲得1.2 mm厚的實(shí)驗(yàn)用冷軋板。

表1 3種高強(qiáng)鋼的化學(xué)成分 (mass fraction / %)

Table 1

采用Iwatani-Surtec熱鍍鋅模擬實(shí)驗(yàn)裝置對(duì)高強(qiáng)鋼進(jìn)行熱浸鍍鋅處理,露點(diǎn)為+10 ℃,退火氣氛為20%H2+80%N2 (體積分?jǐn)?shù)),鋅液成分為Zn-0.2%Al (質(zhì)量分?jǐn)?shù)),氣刀N2量為200 L/min。100 mm×220 mm的矩形樣品經(jīng)丙酮與酒精清洗后置于鍍鋅模擬機(jī)內(nèi),以30 ℃/s速率加熱至870 ℃保溫240 s,以20 ℃/s速率冷卻到460 ℃浸入鋅池,3 s后取出,充N(xiāo)2快冷到室溫。

采用搭載1.5 kN拉伸試驗(yàn)臺(tái)的Apollo3000熱場(chǎng)發(fā)射掃描電鏡(SEM)對(duì)3種高強(qiáng)鋼的拉伸斷裂行為進(jìn)行原位觀察,加速電壓為20 keV,拉伸速率為0.1 mm/min。樣品尺寸如圖1所示,樣品厚度為1.2 mm。

圖1 原位分析時(shí)拉伸實(shí)驗(yàn)樣品尺寸示意圖

Fig.1 Schematic of tensile sample size for in situ analysis (unit: mm)

在觀察界面組織時(shí),樣品需經(jīng)機(jī)械磨拋及4% (體積分?jǐn)?shù),下同)硝酸酒精溶液腐蝕;在觀察抑制層時(shí),采用38%的HCl溶液去除Zn層及Fe-Zn化合物,采用10%的H2SO4溶液去除Zn層及Fe-Al-Zn化合物[9,10]。

采用Helios600i雙束型聚焦離子束(FIB)制備樣品,并采用JEM-2100F場(chǎng)發(fā)射透射電鏡(FE-TEM)分析界面層組織,加速電壓為200 keV。在ETM504C電子萬(wàn)能試驗(yàn)機(jī)上開(kāi)展室溫靜態(tài)拉伸實(shí)驗(yàn),實(shí)驗(yàn)用鋼板按照GB/T 228-2010加工成標(biāo)距為30 mm的拉伸試樣,其中,去Zn層實(shí)驗(yàn)用鋼板需用20% (體積分?jǐn)?shù))的鹽酸水溶液浸泡并用細(xì)砂紙輕磨。

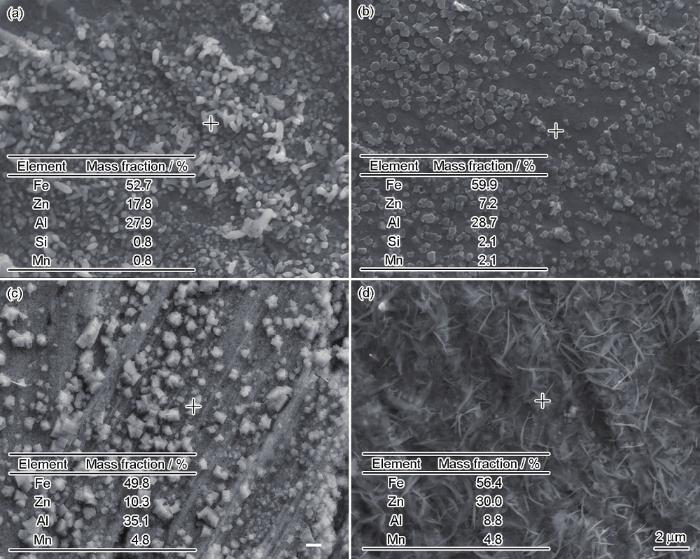

圖2為3種高強(qiáng)鋼經(jīng)HCl、H2SO4腐蝕后的表面形貌及EDS分析。可以看出,3種高強(qiáng)鋼經(jīng)過(guò)相同熱浸鍍鋅工藝處理后,表面均分布有顆粒狀Fe-Al-Zn抑制層。其中,No.3鋼表面顆粒粗大,No.1鋼表面顆粒細(xì)小致密,而對(duì)No.2鋼而言,其表面還存在致密的絲狀Fe-Zn化合物。

圖2 3種高強(qiáng)鋼經(jīng)HCl、H2SO4腐蝕后的表面形貌及EDS分析

Fig.2 SEM images and EDS analyses of the inhibition layer in steels No.1 (a), No.2 (b) and No.3 (c) corroded by hydrochloric acid, and steel No.2 corroded by sulphuric acid (d)

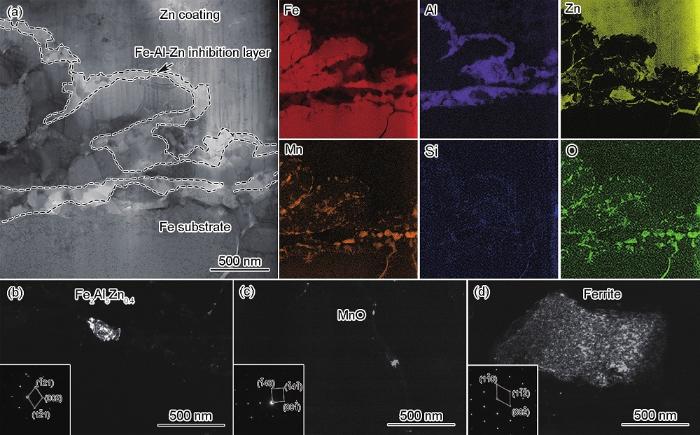

圖3,4,5分別為No.1~No.3鋼在退火溫度為870 ℃、露點(diǎn)為+10 ℃熱浸鍍鋅條件下基體/Zn層界面組織的TEM分析結(jié)果。結(jié)合圖3a的界面形貌和EDS分析可以看出,No.1鋼界面區(qū)域由上部Zn層、Fe-Al-Zn抑制層(虛線區(qū))和Fe基體構(gòu)成。結(jié)合圖3b和c的結(jié)構(gòu)分析可知,抑制層主要由Fe2Al5Zn0.4形成,其間分布少量MnO,基體為鐵素體。由圖4a可見(jiàn),與No.1鋼相比,No.2鋼界面組織同樣包括上部Zn層、Fe-Al-Zn抑制層和Fe基體,但Fe-Al-Zn抑制層分布不連續(xù),在鐵基體中存在Fe-Zn化合物和少量?jī)?nèi)氧化物。結(jié)合圖4b和c對(duì)抑制層結(jié)構(gòu)分析可知,抑制層存在Fe2Al5Zn0.4和Al2O3,根據(jù)圖4d和e,鐵素體基體中存在的Fe-Zn化合物是ζ-FeZn13相。而對(duì)于No.3鋼,圖5a顯示,其Zn層和鐵基體之間是一層連續(xù)的Mn-O化合物,經(jīng)圖5b的結(jié)構(gòu)分析確定為MnO層,結(jié)合圖5a和c,No.3鋼上部Zn層中出現(xiàn)了Γ-Fe11Zn40相,而結(jié)合圖5a、d和e可知,在鐵素體基體中分布有Al2O3。

圖3 No.1鋼在退火溫度為870 ℃、露點(diǎn)為+10 ℃熱浸鍍鋅條件下基體/Zn層界面組織的TEM分析

Fig.3 Cross-sectional TEM analyses of the steel/Zn coating interface of the galvanizing steel No.1 annealed at 870 ℃ in a gas atmosphere with a dew point of +10 ℃

Color online

(a) TEM image and EDS elemental distribution maps of interface

(b, c) dark field TEM images and corresponding SAED patterns (insets) of Fe2Al5Zn0.4 and MnO in inhibition layer, respectively

(d) dark field TEM image and corresponding SAED pattern (inset) of Fe substrate

圖4 No.2鋼在退火溫度為870 ℃、露點(diǎn)為+10 ℃熱浸鍍鋅條件下基體/Zn層界面組織的TEM分析

Fig.4 Cross-sectional TEM analyses of the steel/Zn coating interface of the galvanizing steel No.2 annealed at 870 ℃ in a gas atmosphere with a dew point of +10 ℃(a) TEM image and EDS elemental distribution maps of interface(b, c) dark field TEM images and corresponding SAED patterns (insets) of Fe2Al5Zn0.4 and Al2O3 in inhibition layer, respectively (d, e) dark field TEM images and corresponding SAED patterns (insets) of ferrite and ζ-FeZn13 in Fe substrate, respectively

Color online

圖5 No.3鋼在退火溫度為870 ℃、露點(diǎn)為+10 ℃熱浸鍍鋅條件下基體/Zn層界面組織的TEM分析

Fig.5 Cross-sectional TEM analyses of the steel/Zn coating interface of the galvanizing steel No.3 annealed at 870 ℃ in a gas atmosphere with a dew point of +10 ℃

Color online

(a) TEM image and EDS elemental distribution maps of interface

(b) dark field TEM image and corresponding SAED pattern (inset) of MnO layer

(c) dark field TEM image and corresponding SAED pattern (inset) of Γ-Fe11Zn40 in Zn coating

(d, e) dark field TEM images and corresponding SAED patterns (insets) of ferrite and Al2O3 in Fe substrate, respectively

由圖3,4,5可以看出,3種高強(qiáng)鋼的界面組織存在明顯不同。有研究[11,12,13]表明,不同的合金成分和鍍鋅工藝會(huì)使高強(qiáng)鋼表面產(chǎn)生不同的選擇性氧化行為,形成不同的表面氧化物,進(jìn)而影響界面組織。由于熱浸鍍鋅時(shí)退火和鍍鋅是一個(gè)連續(xù)的過(guò)程,很難對(duì)退火后的表面氧化物進(jìn)行實(shí)驗(yàn)觀察,因此,本工作采用Suzuki模型[14]對(duì)其形成過(guò)程進(jìn)行了熱力學(xué)分析。

在退火過(guò)程中,高強(qiáng)鋼合金元素原子的擴(kuò)散距離在表面層以下很小的一個(gè)范圍內(nèi),O2-通常只在氧化物層里擴(kuò)散,而金屬離子則通過(guò)氧化物下部的一個(gè)擴(kuò)散層提供,于是氧化物層和擴(kuò)散層將構(gòu)成一個(gè)體系。假設(shè)高溫時(shí)該體系處于局部熱力學(xué)平衡狀態(tài),利用熱力學(xué)軟件Thermo-Calc (TCFE9+SSUB6)可計(jì)算3種高強(qiáng)鋼在不同O2分壓情況下表面氧化物的含量,結(jié)果如圖6所示。其中,露點(diǎn)對(duì)應(yīng)氧分壓可采用

圖6 3種高強(qiáng)鋼在不同O2分壓下的表面氧化物含量

Fig.6 Contents of surface oxide on high-strength steels No.1 (a), No.2 (b) and No.3 (c) under different O2 partial pressures (

飽和水蒸氣壓與露點(diǎn)的關(guān)系:

計(jì)算出不同露點(diǎn)下對(duì)應(yīng)的不同氧分壓:

式中,

由圖6計(jì)算結(jié)果可知,No.1鋼表面形成的主要穩(wěn)定相是Mn2SiO4與MnO,No.2鋼表面形成的主要穩(wěn)定相為Mn2SiO4和SiO2,而No.3鋼表面形成的穩(wěn)定相則由MnAl2O4與Al2FeO4組成。相比之下,No.3鋼表面形成的穩(wěn)定氧化物含量最高,No.2鋼次之,而No.1鋼表面氧化物含量最少。

根據(jù)以上計(jì)算分析,3種高強(qiáng)鋼在退火溫度為870 ℃,還原性氣氛為20%H2+80%N2,以及露點(diǎn)為+10 ℃時(shí),其表面形成的氧化物存在不同程度的差別。研究[16,17,18,19]指出,Si、Mn等的氧化物會(huì)與Zn液中的Al發(fā)生鋁熱還原反應(yīng),而Al又是形成Fe-Al-Zn抑制層的主要元素,這無(wú)疑會(huì)影響界面組織的形成。

熱力學(xué)計(jì)算指出,對(duì)于No.2鋼而言,Mn2SiO4 與SiO2是退火后鋼板表面形成的穩(wěn)定相,在浸入鋅液時(shí),這些氧化物會(huì)發(fā)生鋁熱還原反應(yīng)(

而No.1鋼表面處的Mn2SiO4 與MnO也會(huì)與Al發(fā)生

由圖6中的熱力學(xué)計(jì)算可見(jiàn),No.3鋼表面形成的穩(wěn)定氧化物應(yīng)為Al2FeO4和MnAl2O4,且形成量較高。不過(guò),有研究[20,21]指出,在高露點(diǎn)下Al和O的結(jié)合力較強(qiáng),當(dāng)未達(dá)到熱力學(xué)平衡狀態(tài)時(shí),MnO+Al2O3通常先于MnAl2O4形成,而FeO+Al2O3則先于Al2FeO4形成,即經(jīng)高溫退火4 min后,鋼板表面可能存在MnO、Al2O3和FeO亞穩(wěn)相。此時(shí),MnO會(huì)發(fā)生

根據(jù)以上熱力學(xué)分析可見(jiàn),在相同熱浸鍍鋅工藝條件下,由于3種不同高強(qiáng)鋼成分體系不同,形成的表面氧化物不同,進(jìn)而對(duì)其界面組織產(chǎn)生了不同的影響。

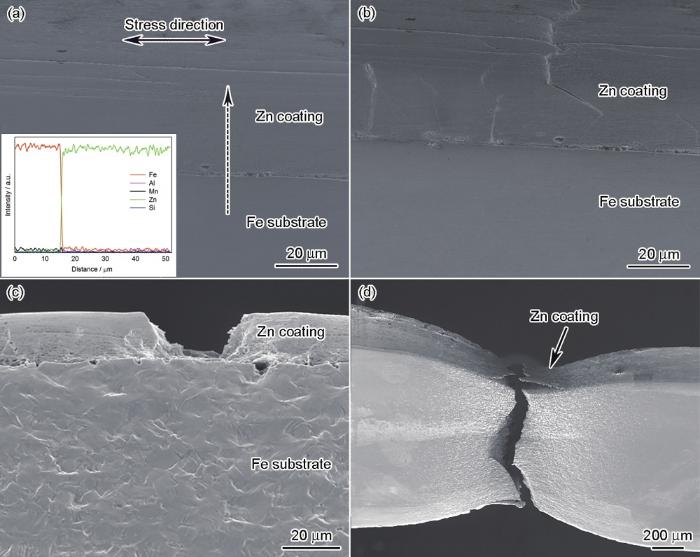

采用搭載有拉伸試驗(yàn)臺(tái)的掃描電鏡,對(duì)不同界面組織的3種高強(qiáng)鋼的拉伸變形行為進(jìn)行了分析,如圖7,8,9所示。由圖7a可以看出,No.1鋼的界面區(qū)域不存在明顯的化合物。當(dāng)拉伸變形量達(dá)到6%時(shí),界面位置產(chǎn)生裂紋(圖7b),隨著變形量的增大,裂紋進(jìn)一步向Zn層擴(kuò)展。當(dāng)變形量為9%時(shí),可以看到Zn層完全開(kāi)裂,并且基體發(fā)生明顯的變形(圖7c)。當(dāng)變形量達(dá)到12%時(shí),試樣發(fā)生斷裂(圖7d)。由圖8a可以看出,No.2鋼界面靠近鐵基體區(qū)域存在Fe-Zn化合物;在拉伸至6%的變形量時(shí),裂紋在Zn層/基體界面處形成(圖8b);隨著變形量的增大,在圖8c中看到Fe-Zn相的位置出現(xiàn)粗大裂紋,這些裂紋向鐵基體中擴(kuò)展,直至變形量為14%時(shí)發(fā)生斷裂(圖8d)。值得指出的是,No.2鋼中Zn層的開(kāi)裂與基體失效斷裂幾乎同時(shí)發(fā)生。由圖9a可以看出,No.3鋼界面區(qū)域不存在明顯的化合物,在拉伸至3%的變形量時(shí),裂紋在Zn層中產(chǎn)生(圖9b)。隨著變形量的增大,裂紋增多并加深,在Zn層中擴(kuò)展(圖9c),至17%變形量時(shí)發(fā)生斷裂(圖9d)。

圖7 No.1鋼拉伸至不同變形量時(shí)裂紋擴(kuò)展的原位分析

Fig.7 In situ analyses of cracking of steel No.1 under different deformations

Color online

(a) EDS line scan analysis (along dash arrow, inset) of the steel/coating interface, respectively

(b, c) the cracking in coating under 6% and 9% deformations

(d) fracture zone under 12% deformation

圖8 No.2鋼拉伸至不同變形量時(shí)裂紋擴(kuò)展的原位分析

Fig.8 In situ analyses of cracking of steel No.2 under different deformations

Color online

(a) EDS line scan analysis (along dash arrow, inset) of the steel/coating interface

(b) the cracking in coating under 6% deformation

(c) EDS analysis of Fe-Zn compounds and the cracking in coating under 12% deformation

(d) fracture zone under 14% deformation

圖9 No.3鋼拉伸至不同變形量時(shí)裂紋擴(kuò)展的原位分析

Fig.9 In situ analyses of cracking of steel No.3 under different deformations

Color online

(a) EDS line scan analysis (along dash arrow, inset) of the steel/coating interface

(b, c) the cracking in coating under 3% and 9% deformations, respectively

(d) fracture zone under 17% deformation

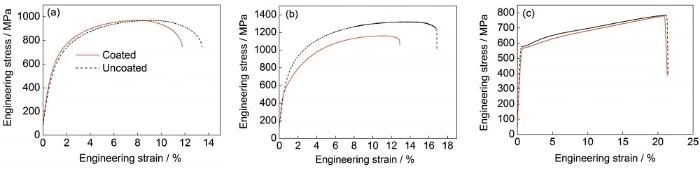

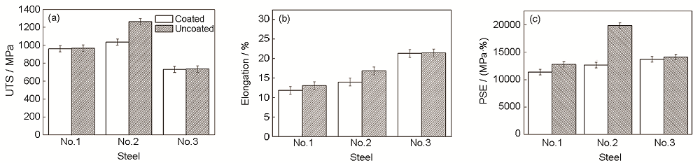

由以上原位分析可以看出,不同界面組織的3種熱浸鍍鋅高強(qiáng)鋼板在拉伸過(guò)程中的斷裂行為明顯不同:No.1鋼在6%變形量時(shí),拉伸裂紋在界面產(chǎn)生,向Zn層擴(kuò)展,Zn層開(kāi)裂后基體繼續(xù)變形直至失效;No.2鋼的拉伸裂紋同樣在界面產(chǎn)生,向基體擴(kuò)展直至試樣斷裂,而No.3鋼在約3%變形量時(shí)Zn層出現(xiàn)裂紋,并在Zn層擴(kuò)展,基體變形失效后試樣斷裂。本工作采用室溫拉伸性能測(cè)試,進(jìn)一步研究了這種斷裂行為對(duì)高強(qiáng)鋼力學(xué)性能的影響。圖10為鍍鋅鋼板(coated)與去除鋅層鋼板(uncoated)室溫拉伸過(guò)程中的工程應(yīng)力-工程應(yīng)變曲線,圖11是其抗拉強(qiáng)度、斷裂延伸率以及強(qiáng)塑積的對(duì)比。可以看出,No.2鋼去鋅板的力學(xué)性能明顯優(yōu)于鍍鋅板,No.1鋼去鋅板的塑性略好于鍍鋅板,而No.3鋼幾乎沒(méi)有變化。No.2鋼鍍鋅板在拉伸過(guò)程中裂紋向基體擴(kuò)展,是其力學(xué)性能較差的主要原因

圖10 3種高強(qiáng)鍍鋅板與去鋅板的工程應(yīng)力-工程應(yīng)變曲線

Fig.10 Engineering stress-engineering strain curves of high-strength coated and uncoated steels No.1 (a), No.2 (b) and No.3 (c)

圖11 3種高強(qiáng)鍍鋅板與去鋅板的力學(xué)性能

Fig.11 Ultimate tensile strength (UTS) (a), elongation (b) and product of strength and elongation (PSE) (c) of three high-strength coated and uncoated steels

根據(jù)以上分析,界面組織對(duì)高強(qiáng)鋼拉伸斷裂行為的影響如圖12所示。No.1鋼在退火溫度為870 ℃,O2分壓為4.69×10-21 MPa的熱浸鍍鋅條件下,表面會(huì)形成MnO與Mn2SiO4熱力學(xué)穩(wěn)定相,由于其含量較少,基本不影響Fe2Al5Zn0.4抑制層的形成。而Fe2Al5Zn0.4與基體的結(jié)合力(3.54 J/m2)大于與Zn層的結(jié)合力(2.03 J/m2)[22]。因此,在受到外加應(yīng)力的作用時(shí)裂紋由界面處產(chǎn)生并向Zn層中擴(kuò)展,如圖12a所示,隨著變形量的增大,Zn層完全開(kāi)裂,基體組織發(fā)生明顯變形,高強(qiáng)鋼的斷裂是由基體本身的斷裂失效造成的,因此,去鋅前后No.1鋼的力學(xué)性能基本無(wú)變化。

圖12 3種高強(qiáng)鋼界面組織對(duì)其拉伸斷裂行為的影響示意圖

Fig.12 Schematics of cracking mechanism at the coating and steel interface of high strength steels No.1 (a), No.2 (b) and No.3 (c)

在同樣的熱浸鍍鋅過(guò)程中,No.2鋼表面形成的熱力學(xué)穩(wěn)定相是Mn2SiO4與SiO2,由于發(fā)生鋁熱還原反應(yīng),消耗了鋅液中的Al,從而阻礙了連續(xù)的Fe2Al5Zn0.4抑制層的產(chǎn)生,鋅液滲入基體與Fe反應(yīng)形成ζ-FeZn13脆性相[23],在受到外加應(yīng)力的作用時(shí)裂紋在界面產(chǎn)生,隨著變形量的增大,由于ζ-FeZn13相的存在,裂紋變寬增長(zhǎng)并向基體擴(kuò)展,如圖12b所示,最終造成斷裂。當(dāng)去除表面Zn層及ζ-FeZn13相后,No.2鋼的力學(xué)性能得以提高。

MnO和FeO是No.3鋼表面形成的亞穩(wěn)相,由于其形成量較高,發(fā)生鋁熱還原反應(yīng)后,未還原的MnO仍保留在界面層,而還原的Fe與Zn液接觸形成了Γ-Fe11Zn40脆性相[24]。研究[25]表明,MnO與基體結(jié)合力(3.34 J/m2)較好,在拉伸應(yīng)力作用下,Zn層中的Γ-Fe11Zn40脆性相首先發(fā)生開(kāi)裂,如圖12c所示,造成變形量?jī)H為3%時(shí)裂紋在Zn層中產(chǎn)生并擴(kuò)展。與No.1鋼相似,高強(qiáng)鋼的最終斷裂也是由基體本身斷裂造成的,因此,去鋅前后No.3鋼的力學(xué)性能基本無(wú)變化。

綜上所述,No.2鋼界面組織會(huì)對(duì)其力學(xué)性能造成不利的影響,No.3鋼Zn層中存在脆性化合物所以Zn層質(zhì)量較差。通過(guò)調(diào)整成分和鍍鋅工藝參數(shù)(退火溫度、氣氛、露點(diǎn)等)以控制界面組織,有望改變鍍鋅產(chǎn)品的質(zhì)量。

(1) 在退火溫度870 ℃,還原性氣氛為20%H2+80%N2 (體積分?jǐn)?shù)),以及露點(diǎn)為+10 ℃的熱浸鍍鋅工藝條件下,No.2鋼表面形成Mn2SiO4與SiO2熱力學(xué)穩(wěn)定相,由于發(fā)生鋁熱還原反應(yīng)消耗了Al,阻礙了連續(xù)Fe2Al5Zn0.4抑制層的形成,存在ζ-FeZn13脆性相的界面層組織在拉伸應(yīng)力作用下容易發(fā)生開(kāi)裂,并向基體擴(kuò)展造成力學(xué)性能下降。

(2) 在相同熱浸鍍鋅工藝條件下,No.1鋼表面形成少量Mn2SiO4與MnO熱力學(xué)穩(wěn)定相,界面層組織主要由連續(xù)的Fe2Al5Zn0.4抑制層組成,在拉伸應(yīng)力作用下界面產(chǎn)生裂紋向Zn層擴(kuò)展,基本不會(huì)影響力學(xué)性能。

(3) 在相同熱浸鍍鋅工藝條件下,No.3鋼表面形成MnO與FeO亞穩(wěn)相,被Al還原出的Fe與鋅液接觸使得Zn層內(nèi)部形成脆性Γ-Fe11Zn40相,在拉伸變形初期,Zn層即發(fā)生開(kāi)裂,但主要由MnO組成的界面組織不會(huì)對(duì)力學(xué)性能產(chǎn)生明顯影響。

1 實(shí)驗(yàn)方法

Steel No.

C

Mn

Si

Cr

Al

Ti

Fe

1

0.12

2.36

0.24

0.51

0.02

0.02

Bal.

2

0.22

2.34

1.59

0.02

0.04

0.02

Bal.

3

0.28

3.67

-

-

4.99

-

Bal.

圖1

2 熱浸鍍鋅高強(qiáng)鋼的界面組織及其熱力學(xué)分析

2.1 界面組織

圖2

圖3

圖4

圖5

2.2 高強(qiáng)鋼表面氧化物形成的熱力學(xué)分析

圖6

2.3 高強(qiáng)鋼界面組織形成的熱力學(xué)分析

3 界面組織對(duì)拉伸斷裂行為的影響

3.1 高強(qiáng)鋼拉伸斷裂行為的原位分析

圖7

圖8

圖9

3.2 高強(qiáng)鋼室溫拉伸性能研究

圖10

圖11

3.3 界面組織對(duì)拉伸斷裂行為的影響

圖12

4 結(jié)論

來(lái)源--金屬學(xué)報(bào)

“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)