分享:直接包套軋制鑄態(tài)Ti-46Al-8Nb合金的組織特征及熱變形機制

根據(jù)熱模擬實驗結(jié)果和動態(tài)材料模型建立了Ti-46Al-8Nb合金的熱加工圖,確定了合理的熱加工工藝制度,并采用包套軋制方法制備了TiAl合金板材,考察了軋制高鈮TiAl合金的組織演變規(guī)律及流變軟化機制。結(jié)果表明,在低應(yīng)變時加工圖中只存在2個失穩(wěn)區(qū),當應(yīng)變增加到0.4時,在1250 ℃、0.006 s-1附近位置也出現(xiàn)了失穩(wěn);在1200 ℃、1 s-1和1150~1200 ℃、0.01 s-1附近存在典型的動態(tài)再結(jié)晶區(qū)域。最終結(jié)合應(yīng)變速率敏感系數(shù)的分析,選擇在1150~1200 ℃、0.01~0.03 s-1,每道次變形量約為18%的條件下進行復(fù)合包套軋制,獲得厚度約為0.85 mm、變形均勻無裂紋缺陷的板材,其熱軋組織局域流變軟化嚴重,存在明顯的軋制變形帶,但整體組織均勻性較好。Ti-46Al-8Nb合金在熱軋過程中的流變軟化以γ相的動態(tài)再結(jié)晶以及熱-力作用下L(α/γ)層片組織的相變分解為主,其中再結(jié)晶過程主要是通過位錯塞積誘導(dǎo)亞晶界形成進而完成小角度晶界向大角度晶界的轉(zhuǎn)化,L(α/γ)→γ+α+B2/β和α→γ轉(zhuǎn)變是片層團分解的主要途徑。此外,大量普通機械孿晶以及孿晶片層的出現(xiàn),也可以顯著提高熱軋TiAl合金的組織均勻性。

關(guān)鍵詞:

高鈮TiAl合金具有較低的密度、優(yōu)良的抗氧化性、良好的高溫比強度和抗蠕變等性能,其使用溫度比常規(guī)TiAl合金高60~100 ℃,是具有發(fā)展前景的新一代高溫輕質(zhì)結(jié)構(gòu)材料,在航天領(lǐng)域具有重大應(yīng)用潛力,可用于航空飛行器的熱防護蒙皮、噴嘴和翼舵系統(tǒng)等[1,2,3,4,5]。然而,由于TiAl合金的本征脆性、高溫變形能力差,其板材制備難度很大。尤其對于薄板材料,軋制過程強烈的熱散失和應(yīng)變敏感性使得大規(guī)格板材較難制備,該過程強烈依賴于軋制條件。目前,通常采用包套軋制的方法進行TiAl板材制備,從而防止熱量散失、界面氧化和裂紋萌生擴展等問題[6],保證TiAl合金的軋制可以在傳統(tǒng)普通軋機上進行,進而大幅降低TiAl合金薄板材的加工成本。但對于包套軋制過程中包套結(jié)構(gòu)、工藝參數(shù)和板材傳輸?shù)裙r條件對TiAl板材成形過程的影響等問題,相關(guān)的研究工作仍然較少,缺乏實踐經(jīng)驗。除了不斷改進、優(yōu)化軋制技術(shù),通常還采用優(yōu)化的合金設(shè)計以及熱加工鑄錠或合金化粉末板坯進行TiAl合金板材制備[2,7],其中成分均勻、組織細小的預(yù)軋制板坯有利于滿足高溫?zé)嶙冃蔚囊蟆H鏚im等[8]報道的β型TiAl合金成分范圍為Ti-(40~45)Al-(2~8)Nb-(1~8)(Cr, Mn, V, Mo)-(0~0.5)(B, C) (原子分數(shù),%,下同),其鑄態(tài)組織細小均勻、流變應(yīng)力低、高溫變形能力良好。Kong等[9]采用近等溫包套軋制的方法進行Ti-43Al-9V-Y合金的制備,獲得了最大尺寸(700 mm×200 mm×(1.5~3.0) mm)的板材。德國GKSS、奧地利Plansee公司和中南大學(xué)在粉末冶金(PM)法制備TiAl板材方面取得了卓有成效的成果。GKSS利用PM法制備出性能優(yōu)異的TNB系列合金板材,其中γ-MET PX (Ti-45Al-(5~10)Nb-X(B, C)合金板材的尺寸可達1000 mm×450 mm×1 mm或750 mm×350 mm×0.25 mm,并具有良好的室溫塑性。

目前,針對高鈮TiAl合金的板材軋制工藝設(shè)計及組織調(diào)控的研究相對較少,尤其是針對鑄態(tài)合金直接進行軋制的研究。溶質(zhì)Nb元素在TiAl合金中具有較高的溶解度,可有效阻礙位錯運動與溶質(zhì)擴散,顯著提高TiAl合金的高溫強度及組織穩(wěn)定性[10]。此外,溶質(zhì)Nb可降低TiAl合金的層錯能,進一步影響其再結(jié)晶過程、變形抗力和流變軟化行為。但是,高鈮TiAl合金的熱變形工藝參數(shù)和加工窗口尚不明晰。Wang等[11]采用特殊設(shè)計的不銹鋼包套結(jié)構(gòu)和每道次大變形量的軋制工藝制備了較大變形量的高鈮TiAl合金板材,并分析了軋制和熱處理工藝對組織演化過程的影響,獲得了厚度約為1.9 mm、組織均勻的板材,該研究促進了短流程高效率板材制備工藝的開發(fā)。Chen等[12]和Liu等[13]分析了高鈮TiAl合金鑄錠中溶質(zhì)元素的偏析行為,結(jié)果表明,主要存在S型、β型和α型3種溶質(zhì)偏析,其中溶質(zhì)Nb和Al元素的偏析會嚴重影響TiAl合金的層錯能,熱-力耦合作用下導(dǎo)致復(fù)雜的局域流變、層片分解和再結(jié)晶過程,進而造成組織和力學(xué)性能的分散性。同時,本文作者前期工作[14]發(fā)現(xiàn)溶質(zhì)Nb會顯著阻礙位錯運動并促進機械孿晶的形成,而溶質(zhì)Al的富集容易導(dǎo)致組成相的不均勻分布,導(dǎo)致局域軟化行為和復(fù)雜的再結(jié)晶組織分布。因此,高鈮TiAl合金的軟化過程和組織演化與軋制工藝參數(shù)密切相關(guān)。綜上所述,研究高鈮TiAl合金的熱變形行為及熱變形過程的組織演化規(guī)律,有利于鑄態(tài)合金直接軋制的工藝設(shè)計和再結(jié)晶組織調(diào)控,促進高鈮TiAl合金的板材制備及其工程化應(yīng)用。

本工作研究了Ti-46Al-8Nb合金的熱加工圖及直接包套軋制過程的組織特征和軟化行為。通過分析功率耗散圖、失穩(wěn)圖和應(yīng)變速率敏感因子,結(jié)合熱變形過程的組織演化規(guī)律,獲得了該合金的熱加工區(qū)間。通過包套軋制進行高鈮TiAl合金的板材制備,明確了該過程的組織特征及流變軟化行為,為高鈮TiAl合金的軋制工藝制定及組織調(diào)控提供指導(dǎo)。

采用水冷銅坩堝感應(yīng)熔煉制備成分為Ti-46Al-8Nb合金鑄錠,并對鑄錠進行950 ℃保溫40 h后隨爐冷卻的退火處理。采用電火花線切割技術(shù)在鑄錠心部切取直徑8 mm、高度15 mm的圓柱形試樣,試樣的高度方向沿鑄錠的軸向。將切取的圓柱形試樣表面車光亮后,使用MMS-300熱力模擬試驗機對圓柱形試樣進行單道次熱壓縮實驗。單道次壓縮實驗在Ar氣氣氛保護下進行,樣品以5 ℃/s的速率升溫至1100~1250 ℃,保溫5 min后開始變形,變形量為真應(yīng)變0.6,應(yīng)變速率范圍為0.001~1 s-1,變形后立刻淬火。

從鑄錠心部切取方形軋制板坯,板材厚度方向沿鑄錠的軸向,打磨板坯的各個表面并用丙酮清洗。采用包套軋制的方法對Ti-46Al-8Nb合金板坯進行熱軋。使用TC4鈦合金與304不銹鋼制作復(fù)合包套,通過氬弧焊的方式進行封焊后,獲得包套軋制預(yù)板坯。Ti-46Al-8Nb合金的具體軋制工藝為:將包套板坯隨爐加熱至1250 ℃,保溫30 min后軋制,道次變形量不大于15%,軋制速率為0.15~0.20 m/s,每道次回爐保溫5~10 min。達到總變形量后,將板材置于加熱爐中,在950 ℃保溫4 h后隨爐冷卻至室溫。從軋態(tài)板材切取試樣,用來觀察該合金的熱變形行為及組織演變。應(yīng)用ULTRA55掃描電子顯微鏡(SEM)的背散射電子像(BSE)和電子背散射衍射(EBSD)技術(shù)及Tecnai G2 F20透射電子顯微鏡(TEM)進行微觀組織觀察和分析。

Prasad等[15]建立的動態(tài)材料模型(dynamic material modeling,DMM)假定機加工過程為一個系統(tǒng),其中的工件為能量耗散體,在某溫度和應(yīng)變下,外力輸入給工件的能量(P)主要作用于2個方面,如下式所示:

式中,G代表由塑性變形引起的能量耗散,其中大部分轉(zhuǎn)化為熱量;J代表組織演變引起的能量耗散,用于動態(tài)回復(fù)、動態(tài)再結(jié)晶、變形誘發(fā)相變、塑性流變或材料失效等;

上述兩部分能量G和J所占的比例,可通過應(yīng)變速率敏感指數(shù)(m)決定:

式中,T為變形溫度。

如果材料符合本構(gòu)關(guān)系

對于理想的線性耗散狀態(tài),m=1,則能量J=Jmax=

η描述了材料在不同T和

在動態(tài)材料模型中,基于Ziegler的最大熵產(chǎn)生率原理建立的材料流變失穩(wěn)判據(jù)為[16]:

圖1 Ti-46Al-8Nb合金在不同真應(yīng)變(ε)下的熱加工圖

Fig.1 Hot processing maps of Ti-46Al-8Nb alloys at ε=0.1 (a), ε=0.2 (b), ε=0.3 (c), ε=0.4 (d) and ε=0.5 (e) (ε—true strain,

圖1中等值線上的數(shù)值代表η,陰影區(qū)域為失穩(wěn)區(qū),加工圖中的不同區(qū)域?qū)?yīng)著不同的熱變形機制[17]。失穩(wěn)區(qū)主要出現(xiàn)在較低η值區(qū)域。在應(yīng)變小于0.3時,熱加工圖中有2個失穩(wěn)區(qū),其中一個出現(xiàn)在低溫、高應(yīng)變速率區(qū)域,溫度為1100~1225 ℃、應(yīng)變速率為0.06~1 s-1,另一個出現(xiàn)在溫度為1150 ℃、應(yīng)變速率為0.001 s-1附近。當應(yīng)變增加到0.4時,在溫度1250 ℃、應(yīng)變速率0.006 s-1附近也出現(xiàn)了失穩(wěn)。在應(yīng)變不大于0.3時,隨著應(yīng)變的增加失穩(wěn)區(qū)變化不明顯,當應(yīng)變達到0.4時,隨著應(yīng)變的增加失穩(wěn)區(qū)迅速擴大。不同真應(yīng)變下對應(yīng)的熱加工圖中η的數(shù)值隨真應(yīng)變增加整體略有下降,但其等值線的分布規(guī)律基本相同。去除失穩(wěn)區(qū),將真應(yīng)變?yōu)?.5時的加工圖劃分成了3個區(qū)域,如圖1e所示的區(qū)域1~3,η值范圍分別為0.25~0.38、0.38~0.45和0.45~0.65,一般認為η值在0.30~0.50范圍內(nèi)材料會發(fā)生大量的動態(tài)再結(jié)晶(DRX),η值高于0.60材料可能會出現(xiàn)超塑性[16]或涉及相變過程。

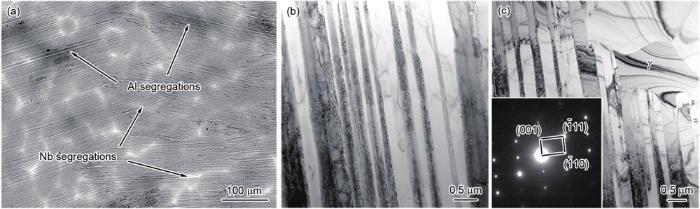

為了解釋熱加工圖中失穩(wěn)區(qū)的分布和η值的基本演變規(guī)律,對熱壓縮前后的Ti-46Al-8Nb合金進行了顯微組織觀察分析,圖2為鑄態(tài)Ti-46Al-8Nb合金的微觀組織和相組成。鑄態(tài)Ti-46Al-8Nb合金為近片層組織,如圖2a所示,片層團尺寸為200~250 μm,α2/γ層片間距約為0.2~0.8 μm,片層團晶界分布著尺寸為5~10 μm的γ相晶粒,分別如圖2b和c所示。該合金鑄態(tài)組織中存在著嚴重的網(wǎng)狀偏析,在層片團界面上存在深色的溶質(zhì)Al偏析以及在層片團內(nèi)存在白亮的Nb偏析(圖2a)。根據(jù)平衡相圖,其凝固路徑為L→L+βprimary→βprimary (βprimary即初生β相),初生β相(低Al高Nb)在凝固過程中會導(dǎo)致枝晶間液相形成Al元素的偏析,Al偏析顯示為黑色襯度;在β→α的固態(tài)轉(zhuǎn)變過程中,多個α晶粒會在β晶粒內(nèi)形核長大,該過程中溶質(zhì)Al元素會向α相內(nèi)部擴散而Nb元素則是向著相反的方向擴散,最終導(dǎo)致Nb元素在層片團界面富集,形成Nb偏析,顯示白亮襯度。上述Ti-46Al-8Nb合金的層片組織特征及溶質(zhì)偏析將對其熱變形行為及熱軋組織產(chǎn)生重要影響。

圖2 鑄態(tài)Ti-46Al-8Nb合金的微觀組織和相組成

Fig.2 SEM-BSE image of as-cast Ti-46Al-8Nb alloys (a), TEM images of the lamellar colonies (b), and γ grains at colony boundaries and the corresponding selected area electron diffraction (SAED) pattern (inset) (c)

樣品發(fā)生失穩(wěn)主要是由于產(chǎn)生絕熱剪切帶或發(fā)生局域流變等,在失穩(wěn)區(qū)內(nèi)進行熱加工,樣品會產(chǎn)生開裂或變形缺陷。圖3為不同變形條件下Ti-46Al-8Nb合金微觀組織的SEM像。如圖3a所示,在1100 ℃、1 s-1條件下,組織中出現(xiàn)了明顯的剪切帶,片層團發(fā)生了劇烈的彎曲和扭折,甚至出現(xiàn)了宏觀可見的裂紋缺陷(圖3a中插圖),在此變形條件下外部能量輸入主要用于剪切帶的形成和片層界面處裂紋的形成和擴展,導(dǎo)致η較小,引發(fā)材料失效和流變應(yīng)力下降。除此之外,在1150 ℃、0.001 s-1條件下也發(fā)生了失穩(wěn),如圖3b所示,組織中的Al偏析區(qū)域存在大量異常長大的晶粒。圖4a~c分別為1150 ℃、0.001 s-1條件下變形的圖像質(zhì)量(IQ)圖、相+晶界分布圖和晶粒圖,該變形組織以保留變形特征的殘余片層為主,其中存在著大量的小角度晶界(約為32.7%),且全部存在于殘余片層內(nèi)部。在片層團晶界,即虛線框內(nèi),為尺寸非常不均勻的γ晶粒,這說明在此變形條件下,發(fā)生了嚴重的局域流變,變形易集中在Al偏析區(qū)域,而片層則保持著初始的變形特征。在非常緩慢的變形速率下,部分再結(jié)晶γ晶粒快速長大。在實際熱加工過程中需要避免以上情況的產(chǎn)生,從而提高組織均勻性并保持合金較好的變形能力。

圖3 不同變形條件下Ti-46Al-8Nb合金微觀組織的SEM像

Fig.3 SEM images showing deformed microstructures in hot compression tests of Ti-46Al-8Nb alloys with different deformation conditions

(a) 1100 ℃, 1 s-1 (Inset shows the crack defects)

(b) 1150 ℃, 0.001 s-1

(c) 1200 ℃, 0.1 s-1 (Region 1, inset shows the high magnified image of kinked lamellae)

(d) 1150 ℃, 0.01 s-1 (Region 2)

(e) 1200 ℃, 0.01 s-1 (Region 2)

(f) 1250 ℃, 0.001 s-1 (Region 3)

圖4 Ti-46Al-8Nb合金典型微觀組織的EBSD表征

Fig.4 EBSD maps showing the deformed microstructure of Ti-46Al-8Nb alloys under deformation conditions of 1150 ℃,0.001 s-1 (Dotted boxes show grains in Al-segregation regions at colony boundaries) (a~c) and 1200 ℃, 0.1 s-1 (d~f)

Color online

(a, d) image quality (IQ) maps (b, e) phase maps with grain boundary misorientation angles (GB—grain boundary) (c, f) grain distribution maps

如圖3c所示為1200 ℃、0.1 s-1 (區(qū)域1)條件下變形的片層結(jié)構(gòu),此時η值約為0.25,可以觀察到明顯的片層彎折(圖3c中插圖),片層內(nèi)部是大量細小的再結(jié)晶γ晶粒和球化的α2晶粒,晶粒尺寸約為1 μm。該區(qū)域的EBSD測試結(jié)果如圖4d~f所示。可見,板條結(jié)構(gòu)較為清晰,尤其是α2板條,并未完全破碎,而γ板條內(nèi)部已經(jīng)產(chǎn)生了大量細小的晶粒,這些晶粒為Ti-46Al-8Nb合金在較高的應(yīng)變速率下新形成的再結(jié)晶晶粒,若升高變形溫度或降低應(yīng)變速率,這些晶粒將迅速長大,使片層充分破碎。1150 ℃、0.01 s-1和1200 ℃、0.01 s-1條件下(區(qū)域2)的組織如圖3d和e所示,此時組織的再結(jié)晶和均勻程度明顯提高,呈現(xiàn)等軸晶形態(tài)。隨溫度從1150 ℃升至1200 ℃,晶粒尺寸從約5 μm增至15 μm,在1150 ℃仍存在少量殘余片層,而在1200 ℃已經(jīng)全部轉(zhuǎn)變?yōu)榈容S晶。區(qū)域2的η值較區(qū)域1略微增加,此時外部輸入的能量多用于再結(jié)晶晶粒的形核和長大。1250 ℃、0.001 s-1條件下(區(qū)域3)的η值較其它2個區(qū)域明顯增加,相應(yīng)的微觀組織如圖3f所示,α2相體積分數(shù)較區(qū)域1和2明顯增加,組織中存在大量片層間距細小的等軸片層晶,這說明在1250 ℃、0.001 s-1條件下可能發(fā)生了γ+α→α相變,由此產(chǎn)生的細小α晶粒在隨后的冷卻過程中析出了γ片層,此過程使η達到較高的數(shù)值。此情況下α相體積分數(shù)明顯增加,而高溫α相的變形能力相對較差,會增加變形抗力,因此,為了提高Ti-46Al-8Nb合金的變形能力應(yīng)該盡量避免在此工藝下變形。

圖5所示為不同真應(yīng)變下Ti-46Al-8Nb合金的m隨溫度和應(yīng)變速率的變化趨勢。m通過

圖5 不同真應(yīng)變下Ti-46Al-8Nb合金的應(yīng)變速率敏感指數(shù)(m)隨溫度(T)和應(yīng)變速率(

Fig.5 Variations of strain rate sensitivity exponent (m) with T and

基于上述的熱加工圖、熱變形組織觀察以及應(yīng)變速率敏感指數(shù)的分析,為避免板材在軋制過程中開裂失效和晶粒異常長大等,促進TiAl合金發(fā)生均勻的塑性流變和充分再結(jié)晶,最終選擇軋制溫度范圍為1150~1200 ℃、應(yīng)變速率0.01~0.03 s-1,每道次的變形量約為18% (真應(yīng)變0.2),有望獲得具有良好板型板厚以及無裂紋缺陷的TiAl合金板材。

圖6a顯示了包套軋制Ti-46Al-8Nb合金板材法向-軋向(ND-RD)面的宏觀組織。采用機加工的方法去除復(fù)合包套后,TiAl合金板材的厚度大約為0.85 mm (變形量約80%),板材厚度較為均勻,厚度差別不大于5 μm,包套材料與TiAl合金沒有發(fā)生反應(yīng),界面光滑,板材表面質(zhì)量良好,表明復(fù)合包套設(shè)計對板材起到了明顯的保護作用。從整體上觀察,相比于鑄態(tài)組織,Ti-46Al-8Nb合金在軋制變形后,組織明顯變得細小,由于鑄態(tài)組織中成分偏析的影響,熱軋組織局域流變較為嚴重,但無Nb元素偏析,而Al元素偏析仍較為明顯。軋制變形帶明顯存在,表現(xiàn)為再結(jié)晶與條狀殘余片層的交替組織。由于Nb元素大量固溶,殘余片層穩(wěn)定性大幅提高,從而導(dǎo)致軋制變形后仍有殘余片層存在。

圖6 包套軋制Ti-46Al-8Nb合金板材微觀組織演變的SEM-BSE像

Fig.6 SEM-BSE images of the as-rolled microstructure evolutions of Ti-46Al-8Nb alloy

(a) macro-structure (ND—normal direction, RD—rolling direction) (b1, b2) decomposition of lamellar colonies at low rolling reduction (c1, c2) decomposition of lamellar colonies at higher rolling reductions (d1, d2) fully DRXed microstructure (DRX—dynamic recrystallization)

另外,由于片層團晶界處有大量的γ晶粒,其層錯能低(Nb元素固溶),易發(fā)生動態(tài)再結(jié)晶,這使晶界處微區(qū)滑移系相對較多、強度較低、變形能力強,故在較小的變形應(yīng)力下容易通過片層團晶界的滑移產(chǎn)生變形。隨著整體變形量的增加,如圖6c1所示,片層團三叉晶界區(qū)域等軸晶的流變軟化會促進片層團邊緣的分解,且分解逐漸向片層內(nèi)部擴展[18,19],形成圖6c2所示的微觀組織。上述行為顯示Ti-46Al-8Nb合金局域流變嚴重,最終導(dǎo)致形成了尺寸較大的殘余片層(最大殘余片層尺寸約為100 μm),這些殘余片層板條間距較大,內(nèi)部積累著大量的應(yīng)變儲能,需要通過特殊熱處理工藝對其進行消除。

隨著包套軋制的繼續(xù)進行,經(jīng)過大變形量的軋制后,尺寸較大的殘余片層完全分解,形成如圖6d1和d2所示的完全再結(jié)晶組織,組織中僅剩余少量殘余片層。這些殘余片層內(nèi)部存在一些塊狀的γ相,這些γ晶粒跨越多個α2/γ板條,打斷了片層的連續(xù)性。殘余片層中儲存著變形能,如果對其繼續(xù)變形或者熱處理,可能會完全轉(zhuǎn)變?yōu)榈容S晶組織。

為了進一步說明Ti-46Al-8Nb合金軋制板材的微觀組織特征和流變軟化機制,對其進行了TEM觀察,如圖7所示。在變形初期,片層板條中首先發(fā)生的是位錯的堆垛和塞積。γ-TiAl相為L10結(jié)構(gòu)[20],c/a=1.02 (c和a為晶格常數(shù)),存在各向異性,但考慮到c軸僅比a軸長2%,差別較小,可將其近似為fcc結(jié)構(gòu),滑移系相對較多,在應(yīng)變能的激發(fā)作用下,γ相可通過{111}滑移面上Burgers矢量b=1/2<110]的普通位錯和b=<101]、b=1/2<112]的超位錯進行變形。由于Nb元素的固溶,γ相層錯能降低,不易發(fā)生位錯的交滑移或攀移,故γ相晶粒中塞積了大量位錯,如圖7a所示。大量堆垛的位錯可為亞晶的形成提供驅(qū)動力,促進變形亞結(jié)構(gòu)的形成,圖7b顯示了γ晶粒中彎曲的亞晶界及大量亞晶粒的存在,亞晶界的形成消耗了大量的位錯,其周圍位錯的數(shù)量明顯減少。如果隨著變形的進行,即繼續(xù)增加軋制道次或提升每道次的變形量,這些亞結(jié)構(gòu)會逐漸向大角度晶界轉(zhuǎn)化,從而促進再結(jié)晶晶粒的形成,即發(fā)生動態(tài)再結(jié)晶和再結(jié)晶晶粒的長大,最終使片層的連續(xù)性遭到破壞。

圖7 包套軋制Ti-46Al-8Nb合金板材的TEM分析

Fig.7 TEM analyses of the as-rolled microstructure of Ti-46Al-8Nb alloy

(a) dislocations in γ grains

(b) sub-structures in γ grains

(c) twinning in γ grains at colony boundaries

(d) twinning lamellae and the corresponding SAED patterns (inset)

(e) interactions of dislocations and deformation twins (f, g) decomposition of lamellar colonies (Inset in Fig.7f shows the SAED patterns of γ grains) (h) fully DRXed microstructure (Inset shows the SAED patterns of α2 grains)

除了位錯誘導(dǎo)再結(jié)晶晶粒形成的機制,孿生變形也是軋制Ti-46Al-8Nb合金中典型的變形機制,如圖7c~f所示。Ti-46Al-8Nb合金軋制組織中存在著大量不同形態(tài)的孿晶,圖7c為寬度較大的孿晶,這些孿晶大多出現(xiàn)在片層團的晶界處,其周圍不存在位錯,主要形成于軋制道次間反復(fù)的回爐保溫過程中,屬于退火孿晶。在后續(xù)軋制過程中,這類孿晶會誘導(dǎo)不連續(xù)動態(tài)再結(jié)晶晶粒的形成,從而提高片層團晶界的變形能力。圖7d為間距極細的孿晶片層結(jié)構(gòu)及其選區(qū)電子衍射(SAED)花樣(圖7d中插圖),這種結(jié)構(gòu)在片層厚度方向表現(xiàn)出納米尺度,片層間距不足50 nm,從SAED結(jié)果可知其內(nèi)部同時存在著α2/γ片層和γ相孿晶[21]。此外,圖7e所示是軋制態(tài)Ti-46Al-8Nb合金中的另一種孿晶形態(tài),這些孿晶界與片層界面呈一定的角度,且大多與位錯纏繞在一起。低層錯能的γ-TiAl容易發(fā)生孿生變形,且僅有一個明顯的孿生剪切方向,即{111}滑移面上的b=1/6<

此外,與前述單道次壓縮的SEM和EBSD分析結(jié)果一致,除了位錯和孿晶等亞結(jié)構(gòu)的誘導(dǎo)作用,片層中γ和α2相板條在軋制過程中發(fā)生的相轉(zhuǎn)變在Ti-46Al-8Nb合金熱變形過程中也起到很大的作用[22,23,24],是片層團分解的主要途徑。圖7f和g所示為片層中的γ晶粒,這些γ晶粒中無位錯存在,是由α→γ相變產(chǎn)生或γ板條內(nèi)部再結(jié)晶晶粒長大而形成。L(α/γ)片層向γ+α+B2/β三相的轉(zhuǎn)變也會導(dǎo)致片層結(jié)構(gòu)的分解,最終形成圖7h所示的完全動態(tài)再結(jié)晶組織。

包套坯料從箱式爐中取出時的溫度為1250 ℃,在從加熱爐轉(zhuǎn)移至軋機和在軋制過程中,包套內(nèi)部TiAl合金板材的溫度會不可避免地有所降低,這將導(dǎo)致TiAl合金在包套熱軋過程中并不是持續(xù)恒溫的。在溫降及變形應(yīng)力的共同作用下,TiAl合金的α2/γ層片組織容易發(fā)生相變分解,即L(α/γ)→γ+α+B2/β,在片層完全分解的區(qū)域內(nèi),γ、α2和B2三相同時存在,片層分解的同時還伴隨著α→γ轉(zhuǎn)變。上述轉(zhuǎn)變的發(fā)生將產(chǎn)生多相組織,包括大量的再結(jié)晶γ晶粒、α相和殘余層片組織。

高鈮TiAl合金具有較高的變形抗力和層片穩(wěn)定性、低的層錯能和元素擴散能力,在熱變形過程中容易發(fā)生局域流變行為,其軟化過程主要以γ相動態(tài)再結(jié)晶和L(α/γ)片層的相變分解為主。其中,層片團以及晶界處的變形差異容易導(dǎo)致變形不均勻,導(dǎo)致粗大的殘余層片以及分散的組織產(chǎn)生,溶質(zhì)偏析加劇了這個過程的發(fā)生,尤其是Al的偏析導(dǎo)致粗大的再結(jié)晶γ相形成。針對高鈮TiAl合金,細小均勻的原始組織容易提高熱變形能力[25]。采用1200~1250 ℃范圍內(nèi)高速、大變形量的復(fù)合包套軋制工藝有利于獲得均勻細小的再結(jié)晶組織,從而保證合金的均勻塑性流變,顯著提高TiAl合金包套軋制板材組織和性能的均勻性。

(1) 根據(jù)動態(tài)材料模型計算并繪制Ti-46Al-8Nb合金的熱加工圖,在應(yīng)變小于0.3時,熱加工圖中有2個失穩(wěn)區(qū),當應(yīng)變增加到0.4時,在溫度1250 ℃、應(yīng)變速率0.006 s-1附近也出現(xiàn)了失穩(wěn),在此范圍內(nèi)易發(fā)生合金的開裂和組織的異常長大。通過功率耗散因子(η)和應(yīng)變速率敏感指數(shù)(m)隨溫度和應(yīng)變速率的變化趨勢分析,并結(jié)合熱變形組織的觀察,將溫度范圍1150~1200 ℃,應(yīng)變速率0.01~0.03 s-1和每道次的變形量約為18% (真應(yīng)變0.2)確定為最終的軋制工藝。

(2) 通過復(fù)合包套軋制,獲得了厚度約為0.85 mm的Ti-46Al-8Nb合金板材,板材厚度均勻、無裂紋。在軋制變形過程中,首先會發(fā)生片層團的彎曲和扭折,在片層偏轉(zhuǎn)的同時,L(α2/γ)板條會出現(xiàn)明顯的寬化;隨后,片層團將在晶界和彎折處優(yōu)先發(fā)生分解,并逐漸向片層內(nèi)部擴展;隨著包套軋制的繼續(xù)進行,組織發(fā)生局域流變軟化,存在明顯的軋制變形帶,表現(xiàn)為再結(jié)晶與條狀殘余片層的交替組織,其中晶界處溶質(zhì)Al的偏析區(qū)存在再結(jié)晶γ晶粒。

(3) Ti-46Al-8Nb合金在高溫?zé)嶙冃芜^程中的流變軟化以γ相的動態(tài)再結(jié)晶為主,主要通過位錯塞積誘導(dǎo)亞晶界形成完成小角度晶界向大角度晶界的轉(zhuǎn)化,此外,反復(fù)回爐保溫過程中產(chǎn)生的退火孿晶和軋制過程中產(chǎn)生的大量孿晶片層結(jié)構(gòu),對于不連續(xù)動態(tài)再結(jié)晶晶粒的形成有極大的促進作用;除了動態(tài)再結(jié)晶,L(α/γ)→γ+α+B2/β和α→γ轉(zhuǎn)變過程也是片層團分解的主要途徑,表現(xiàn)為α2板條細化、γ板條粗大和片層結(jié)構(gòu)破碎成多相組織等。

1 實驗方法

2 實驗結(jié)果及分析討論

2.1 熱加工圖

圖1

圖2

圖3

圖4

圖5

2.2 包套軋制Ti-46Al-8Nb合金的組織演化

圖6

2.3 包套軋制Ti-46Al-8Nb合金的流變軟化機制分析

圖7

3 結(jié)論

來源--金屬學(xué)報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號