分享:攪拌頭轉(zhuǎn)速對(duì)2507雙相不銹鋼攪拌摩擦加工組織及性能的影響

1.

2.

3.

通過對(duì)5 mm厚2507雙相不銹鋼進(jìn)行攪拌摩擦加工,研究了在加工速率為100 mm/min時(shí)攪拌頭轉(zhuǎn)速對(duì)加工區(qū)域組織、力學(xué)性能和腐蝕性能的影響。結(jié)果表明,隨著攪拌頭轉(zhuǎn)速的增大,攪拌區(qū)晶粒尺寸呈現(xiàn)先減小后增大的趨勢(shì)。加工熱循環(huán)和應(yīng)力變形對(duì)加工區(qū)鐵素體與奧氏體組織比例的變化影響不大,其鐵素體含量仍保持在標(biāo)準(zhǔn)規(guī)范40%~60%之間。僅在攪拌頭轉(zhuǎn)速為200 r/min時(shí),在加工區(qū)底部發(fā)現(xiàn)σ相析出。加工區(qū)顯微硬度分布呈現(xiàn)“盆狀”,其硬度最高值出現(xiàn)在攪拌區(qū)前進(jìn)側(cè)的底部,對(duì)應(yīng)攪拌區(qū)晶粒尺寸最細(xì)小處。隨著攪拌頭轉(zhuǎn)速的增加,攪拌區(qū)縱向拉伸強(qiáng)度呈現(xiàn)先增大后減小的趨勢(shì),而塑性則呈現(xiàn)先減小后增大的趨勢(shì)。攪拌頭轉(zhuǎn)速為400 r/min時(shí),攪拌區(qū)具有最優(yōu)腐蝕性能。

關(guān)鍵詞:

雙相不銹鋼是一種兼具鐵素體和奧氏體性能優(yōu)點(diǎn)的不銹鋼,其固溶組織中鐵素體和奧氏體比例接近1∶1,具有良好的耐腐蝕性能、力學(xué)性能和較好的焊接性能[1],已廣泛應(yīng)用于船舶橋梁、石油化工、海水淡化等行業(yè)[2,3]。雙相不銹鋼構(gòu)件在服役過程中會(huì)面臨表面產(chǎn)生應(yīng)力腐蝕裂紋以及其他裂紋的問題,進(jìn)而對(duì)構(gòu)件的安全穩(wěn)定性產(chǎn)生影響[4]。

攪拌摩擦加工技術(shù)是Mishra教授于1999年基于攪拌摩擦焊接原理提出的,通過工具的攪拌旋轉(zhuǎn)作用使材料中產(chǎn)生熱塑性流動(dòng),再結(jié)晶細(xì)化晶粒,達(dá)到裂紋自動(dòng)修復(fù)填補(bǔ)的目的,同時(shí)提高材料的力學(xué)性能,可用于雙相不銹鋼構(gòu)件的修復(fù)工程[5,6]。雙相不銹鋼的攪拌摩擦加工組織及性能對(duì)結(jié)構(gòu)件的安全性有著重要影響,其中組織中析出相、加工區(qū)的力學(xué)性能和腐蝕性能的影響尤為重要。雙相不銹鋼在熱加工過程中可能會(huì)產(chǎn)生各種析出相,其中σ相是最常見同時(shí)也是危害性最大的析出相,國(guó)內(nèi)外學(xué)者對(duì)其產(chǎn)生的條件做了許多研究。陳萬里[7]對(duì)2707雙相不銹鋼在不同攪拌頭轉(zhuǎn)速下的攪拌摩擦焊接接頭組織和耐蝕性能進(jìn)行了研究,發(fā)現(xiàn)在攪拌頭轉(zhuǎn)速為200和300 r/min時(shí),接頭有σ相生成,耐蝕性能較差,而轉(zhuǎn)速為400和500 r/min時(shí),接頭區(qū)域無σ相生成,耐蝕性能較好。雙相不銹鋼結(jié)構(gòu)件在服役過程中可能會(huì)受到不同方向的作用力,同時(shí)還存在著海水等介質(zhì)的腐蝕作用,這對(duì)修復(fù)件不同方向的力學(xué)性能及腐蝕性能提出了更高的要求。劉興龍[8]對(duì)2707雙相不銹鋼攪拌摩擦焊接接頭組織及力學(xué)性能進(jìn)行分析,發(fā)現(xiàn)隨著攪拌頭轉(zhuǎn)速的降低,焊核區(qū)的晶粒尺寸逐漸減小,平均硬度逐漸增大。Esmailzadeh等[9]在研究雙相不銹鋼攪拌摩擦焊接頭的橫向拉伸時(shí),發(fā)現(xiàn)不同參數(shù)下的接頭均在母材處斷裂,表明各參數(shù)下接頭強(qiáng)度均高于母材,且焊核區(qū)晶粒尺寸隨焊接速率的增加逐漸減小,同時(shí)焊接接頭的強(qiáng)度和硬度提高。Santos等[10]則對(duì)縱向試樣的拉伸性能進(jìn)行測(cè)試,發(fā)現(xiàn)S32101及S32750接頭焊核區(qū)的強(qiáng)度和延伸率均得到提高,而S32760接頭焊核區(qū)存在析出相,導(dǎo)致延伸率明顯下降。Mishra等[11]對(duì)2507雙相不銹鋼進(jìn)行多次攪拌摩擦加工后的組織及其耐蝕性能進(jìn)行研究,發(fā)現(xiàn)隨著攪拌摩擦加工的次數(shù)增加,攪拌區(qū)的晶粒顯著細(xì)化,強(qiáng)度和硬度提高,耐蝕性能相應(yīng)提高。Magnani等[12]通過測(cè)試2205和2101雙相不銹鋼攪拌摩擦焊接頭的電化學(xué)阻抗譜,發(fā)現(xiàn)2205雙相不銹鋼接頭的耐蝕性高于母材,而2101雙相不銹鋼接頭的耐蝕性相對(duì)母材有所降低。

攪拌摩擦加工技術(shù)對(duì)雙相不銹鋼裂紋的有效修復(fù)在工程機(jī)械領(lǐng)域存在著廣闊的應(yīng)用前景,可以以低成本獲得更加安全可靠的結(jié)構(gòu)件。然而目前的研究大多針對(duì)雙相不銹鋼的攪拌摩擦焊接,而對(duì)于雙相不銹鋼攪拌摩擦加工技術(shù)的研究相對(duì)較少。因此,本工作通過對(duì)2507雙相不銹鋼進(jìn)行攪拌摩擦加工實(shí)驗(yàn),研究了攪拌頭轉(zhuǎn)速對(duì)于加工區(qū)域的組織、力學(xué)性能和腐蝕性能的影響,為雙相不銹鋼攪拌摩擦加工修復(fù)的應(yīng)用提供理論及實(shí)驗(yàn)基礎(chǔ)。

選擇尺寸為250 mm×100 mm×5 mm的2507雙相不銹鋼板材進(jìn)行攪拌摩擦加工,其化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為:Cr 24~26,Ni 6~8,Mo 3~5,Si ≤ 0.8,C ≤ 0.03,S ≤ 0.02,P ≤ 0.035,N 0.24~0.32,F(xiàn)e余量。力學(xué)性能為:抗拉強(qiáng)度867~880 MPa,屈服強(qiáng)度663~675 MPa,顯微硬度270~290 HV,延伸率42.8%~44.8%。在板材進(jìn)行攪拌摩擦加工前,需用砂紙對(duì)板材表面進(jìn)行打磨,去除表面氧化物等雜質(zhì),再用丙酮對(duì)板材進(jìn)行擦洗,去除油污,然后通過自制的夾具將板材固定在加工工作臺(tái)表面。

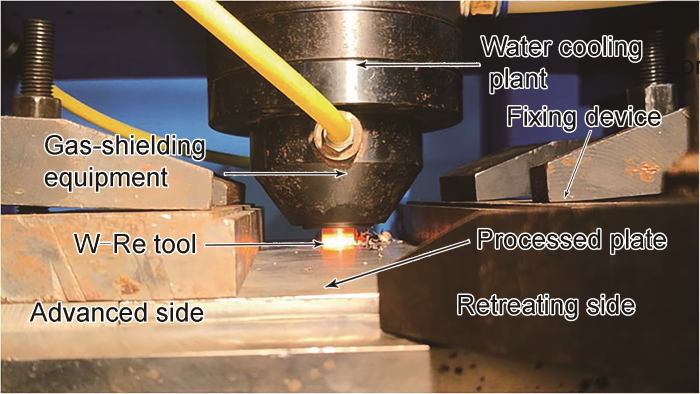

采用自制的LQH-G15龍門式攪拌摩擦焊設(shè)備,實(shí)驗(yàn)時(shí)主軸傾角為3°,采用循環(huán)水進(jìn)行冷卻,Ar氣作為保護(hù)氣,防止加工區(qū)域在高溫時(shí)被氧化,加工過程如圖1所示。本實(shí)驗(yàn)選用的攪拌頭材料為W-25Re (質(zhì)量分?jǐn)?shù),%),攪拌針為錐形設(shè)計(jì),針長(zhǎng)度為2.8 mm,軸肩直徑為15 mm。實(shí)驗(yàn)中的加工參數(shù)為:加工速率固定為100 mm/min,攪拌頭轉(zhuǎn)速分別為200、300、400、500和600 r/min。

圖1 攪拌摩擦加工過程示意圖

Fig.1 Schematic of friction stir process

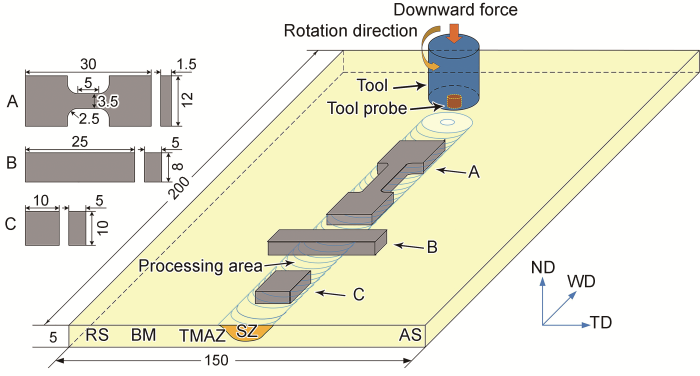

在加工區(qū)域截取適量長(zhǎng)度的金相試樣,在水砂紙上打磨至1500號(hào),用粒度為1 μm的金剛石拋光劑拋光至試樣表面無劃痕。用40%NaOH溶液(質(zhì)量分?jǐn)?shù))對(duì)拋光試樣進(jìn)行電解腐蝕,待腐蝕完成后用酒精溶液沖洗加工試樣表面腐蝕產(chǎn)物,并吹干備用。采用DSX510光學(xué)顯微鏡(OM)觀察并分析加工試樣截面形貌及微觀組織,并采用Image-Pro軟件對(duì)顯微組織進(jìn)行分析,測(cè)量其相比例及晶粒尺寸;采用MERLIN Compact場(chǎng)發(fā)射掃描電子顯微鏡(SEM)并結(jié)合能譜(EDS)對(duì)加工區(qū)微觀組織、拉伸斷口形貌及腐蝕形貌進(jìn)行觀察分析;采用電子背散射衍射(EBSD)技術(shù)對(duì)加工區(qū)微觀組織、晶粒尺寸等進(jìn)行分析;采用D/max-2500 X射線衍射儀(XRD)對(duì)加工區(qū)底部進(jìn)行物相分析。加工區(qū)截面顯微硬度分布特征采用ARTCAM-300SSI-C數(shù)字轉(zhuǎn)塔顯微硬度計(jì)進(jìn)行測(cè)試,縱向拉伸試樣的室溫拉伸實(shí)驗(yàn)采用INSTRON 5967試驗(yàn)機(jī)進(jìn)行,加載速率為3 mm/min,拉伸試樣尺寸及截取位置如圖2所示。腐蝕性能通過Zahner工作站及配套的Thales電化學(xué)軟件對(duì)腐蝕試樣進(jìn)行電化學(xué)測(cè)試和電化學(xué)阻抗譜(EIS)測(cè)試,均采用三電極體系,選用待測(cè)工件試樣作為工作電極(WE),選用Pt電極和飽和甘汞電極分別作為輔助電極(CE)和參比電極(SCE),測(cè)試溶液為3.5%NaCl溶液(質(zhì)量分?jǐn)?shù))。由于攪拌摩擦加工過程主要是對(duì)材料進(jìn)行表面改性,且針對(duì)實(shí)際應(yīng)用環(huán)境中上表面與外界環(huán)境接觸的情況,因此針對(duì)不同工藝參數(shù)下攪拌區(qū)上表面的耐蝕性展開研究。電化學(xué)測(cè)試試樣選取為攪拌摩擦加工上表面區(qū)域,測(cè)試面積為1 cm2,EIS測(cè)試前,需將電化學(xué)試樣在測(cè)試溶液中靜置20 min以穩(wěn)定開路電位測(cè)試,試樣截取示意圖如圖2所示。

圖2 縱向拉伸試樣、組織分析及硬度測(cè)試試樣和腐蝕測(cè)試試樣截取示意圖

Fig.2 Schematic of sample interception (unit: mm; A—longitudinal tensile test sample, B—microstructure analysis and hardness test sample, C—corrosion test sample, RS—retreating side, BM—base material, TMAZ—thermo-mechanically affected zone, SZ—stir zone, AS—advancing side, ND—normal direction, WD—welding direction, TD—transverse direction)

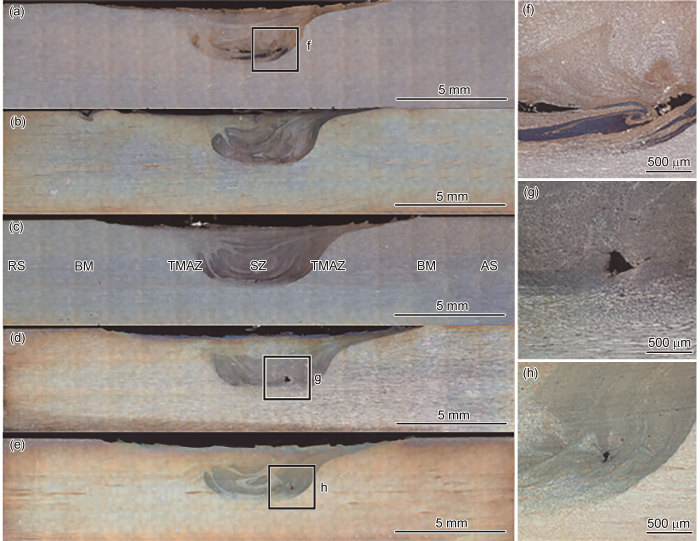

不同攪拌頭轉(zhuǎn)速下2507雙相不銹鋼攪拌摩擦加工區(qū)截面形貌的OM像如圖3所示。可以看出,不同攪拌頭轉(zhuǎn)速下加工區(qū)整體形貌變化不大,均呈“盆狀”。如圖3a所示,當(dāng)攪拌頭轉(zhuǎn)速為200 r/min時(shí),加工區(qū)內(nèi)部可以觀察到孔洞或隧道缺陷,這是因?yàn)閿嚢桀^轉(zhuǎn)速較低時(shí),加工過程溫度較低,在加工區(qū)下方的熱塑性材料流動(dòng)性較差,攪拌針從前進(jìn)側(cè)帶走的材料得不到及時(shí)的補(bǔ)充。隨著攪拌頭轉(zhuǎn)速增大,加工過程的熱輸入增大,材料的流動(dòng)性得到增強(qiáng),從而消除加工區(qū)的孔洞等缺陷,得到無缺陷的加工區(qū)。如圖3d和e所示,當(dāng)攪拌頭轉(zhuǎn)速進(jìn)一步增大時(shí),由于攪拌頭的轉(zhuǎn)速過高,熱輸入增大,導(dǎo)致加工區(qū)的材料黏度降低,攪拌頭與熱塑性材料的摩擦減小[13]。此時(shí),在攪拌針后方區(qū)域,熱塑性材料不能很好地被攪拌針從后退側(cè)補(bǔ)充至前進(jìn)側(cè),從而在加工區(qū)下方重新產(chǎn)生孔洞或隧道缺陷。

圖3 不同攪拌頭轉(zhuǎn)速下2507雙相不銹鋼攪拌摩擦加工區(qū)截面形貌的OM像

Fig.3 Cross-sectional OM images of the processing zone of friction stir processed 2507 duplex stainless steel at different tool rotation speeds of 200 r/min (a), 300 r/min (b), 400 r/min (c), 500 r/min (d), and 600 r/min (e) and the locally enlarged morphologies of hole defects in the square areas in Fig.3a (f), Fig.3d (g), and Fig.3e (h)

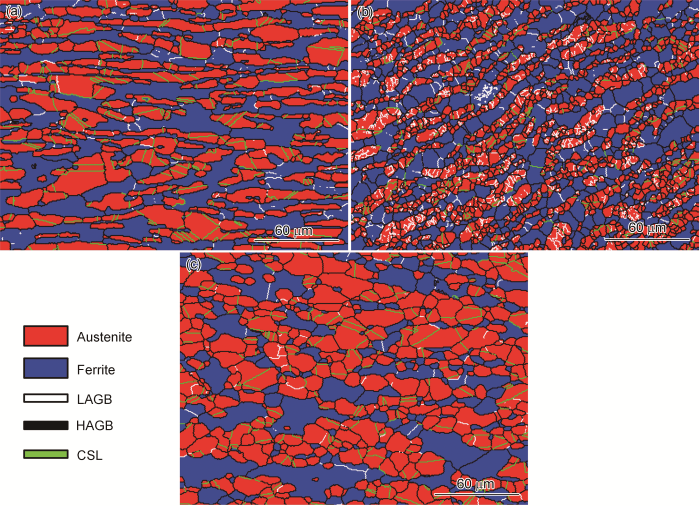

按照組織特征,加工區(qū)截面主要可以分為3個(gè)區(qū)域:攪拌區(qū)(SZ)、熱機(jī)影響區(qū)(TMAZ)和母材(BM),各區(qū)域典型微觀組織的EBSD像如圖4所示。圖4a中,母材未受到熱機(jī)作用,晶粒呈現(xiàn)軋制態(tài),鐵素體和奧氏體比例接近1∶1。圖4b中,在加工過程中熱機(jī)影響區(qū)受到攪拌頭的剪切帶動(dòng)作用和一定程度的熱循環(huán),導(dǎo)致鐵素體與奧氏體組織發(fā)生一定程度的扭曲,晶粒沿著特定方向發(fā)生彎曲變形,晶粒尺寸相對(duì)于母材有一定的細(xì)化。圖4c為攪拌區(qū)組織的EBSD像,其晶粒相對(duì)母材發(fā)生明顯細(xì)化。這是由于在加工過程中,攪拌區(qū)受到攪拌頭的劇烈攪拌作用,其組織經(jīng)歷了強(qiáng)烈的熱機(jī)耦合作用,發(fā)生了充分的動(dòng)態(tài)回復(fù)再結(jié)晶,從而導(dǎo)致晶粒細(xì)化。

圖4 攪拌頭轉(zhuǎn)速400 r/min時(shí)2507雙相不銹鋼攪拌摩擦加工區(qū)各區(qū)域微觀組織的EBSD像

(a) BM (b) TMAZ (c) SZ

Fig.4 EBSD images of microstructure of various zones in the processing zone of friction stir processed 2507 duplex stainless steel at tool rotation speed of 400 r/min (LAGB—low angle grain boundary, HAGB—high angle grain boundary, CSL—coincidence site lattice)

攪拌區(qū)作為受到攪拌針剪切作用和熱循環(huán)最劇烈的區(qū)域,其晶粒、組織和各相的變化也更為明顯。圖5為不同攪拌頭轉(zhuǎn)速下2507雙相不銹鋼攪拌區(qū)微觀組織的OM像,其晶粒尺寸和鐵素體含量變化如圖6所示。隨著攪拌頭轉(zhuǎn)速?gòu)?00 r/min增大至600 r/min,攪拌區(qū)晶粒尺寸呈現(xiàn)先減小后增大的變化規(guī)律。攪拌頭轉(zhuǎn)速的增加會(huì)同時(shí)影響材料的應(yīng)變速率和加工熱輸入[14]。攪拌頭轉(zhuǎn)速的增加使攪拌作用更為劇烈,材料應(yīng)變速率增大,再結(jié)晶作用增強(qiáng),形核率增大,晶粒細(xì)化程度更加明顯。因此在攪拌頭轉(zhuǎn)速增加至400 r/min時(shí),攪拌作用引起的晶粒細(xì)化效果大于熱輸入增大引起的晶粒長(zhǎng)大的效果,晶粒尺寸呈現(xiàn)減小的趨勢(shì);而當(dāng)轉(zhuǎn)速進(jìn)一步增加時(shí),熱輸入的增大導(dǎo)致再結(jié)晶晶粒長(zhǎng)大趨勢(shì)更為明顯,導(dǎo)致晶粒尺寸呈現(xiàn)增大的趨勢(shì)。

圖5 不同攪拌頭轉(zhuǎn)速下2507雙相不銹鋼攪拌區(qū)微觀組織的OM像

Fig.5 OM images of microstructure of stir zone of friction stir processed 2507 duplex stainless steel at different tool rotation speeds of 200 r/min (a), 300 r/min (b), 400 r/min (c), 500 r/min (d), and 600 r/min (e)

圖6 不同攪拌頭轉(zhuǎn)速下2507雙相不銹鋼攪拌區(qū)晶粒尺寸和鐵素體含量變化

Fig.6 Changes of grain size and ferrite fraction of stir zone of friction stir processed 2507 duplex stainless steel at different tool rotation speeds

攪拌區(qū)的鐵素體含量同時(shí)受到加工過程的峰值溫度和冷卻過程的冷卻速率的影響[15]。攪拌頭轉(zhuǎn)速的增加伴隨著加工過程峰值溫度的升高,同時(shí)也會(huì)使材料應(yīng)變速率增加。加工過程峰值溫度的升高會(huì)促進(jìn)奧氏體向鐵素體的轉(zhuǎn)變[16],而應(yīng)變會(huì)引入位錯(cuò),從而促進(jìn)鐵素體向奧氏體發(fā)生轉(zhuǎn)變,因此攪拌區(qū)鐵素體的含量變化為峰值溫度和應(yīng)變速率綜合作用的結(jié)果。當(dāng)攪拌頭轉(zhuǎn)速為400 r/min時(shí),攪拌區(qū)的鐵素體含量最高,但仍保持在約40%~60%之間,符合雙相不銹鋼的相關(guān)標(biāo)準(zhǔn)。

雙相不銹鋼由于其合金元素含量較高,在熱加工過程中容易發(fā)生各種復(fù)雜的冶金反應(yīng),從而析出Cr2N、χ相、σ相等。這些析出相大部分會(huì)降低不銹鋼的力學(xué)性能和耐蝕性能,屬于有害相,其中σ相為最常見且危害最大的析出相。通過觀察不同轉(zhuǎn)速下攪拌區(qū)組織,發(fā)現(xiàn)當(dāng)攪拌頭轉(zhuǎn)速為200 r/min時(shí),攪拌區(qū)底部位置存在細(xì)小黑色顆粒富集區(qū)域,如圖7所示,而其他轉(zhuǎn)速條件下則未觀察到黑色顆粒。對(duì)該區(qū)域進(jìn)行EDS分析,結(jié)果如表1所示,黑色顆粒為高Cr、Mo元素含量的σ相。文獻(xiàn)[17]指出,在熱加工或熱處理過程中,σ相的形成通過2種相變反應(yīng)機(jī)制形成:(1) 共析轉(zhuǎn)變δ→σ + γ2;(2) γ→σ。其中第1種機(jī)制為主要反應(yīng)機(jī)制,σ相最終在鐵素體/奧氏體界面處形核,同時(shí)由于鐵素體含有較多的Cr、Mo元素,在高溫作用下這些元素在鐵素體中擴(kuò)散更快,進(jìn)一步促進(jìn)σ相的形核長(zhǎng)大,σ相向鐵素體內(nèi)部長(zhǎng)大的同時(shí)消耗著鐵素體相,因此σ相主要存在于2個(gè)相鄰?qiáng)W氏體相之間,如圖7a所示。然而,如圖7b所示,在奧氏體內(nèi)部也存在著大量黑色顆粒狀σ相,這是由于在攪拌摩擦加工過程中,攪拌區(qū)受到攪拌針的攪拌作用,發(fā)生了劇烈的塑性變形,從而使奧氏體直接轉(zhuǎn)變成σ相,進(jìn)而直接從奧氏體相中析出,與第2種機(jī)制結(jié)果一致。

圖7 攪拌頭轉(zhuǎn)速200 r/min時(shí)2507雙相不銹鋼攪拌區(qū)底部析出相的SEM像

Fig.7 Low (a) and locally high (b) magnified SEM images of precipitated phase at the bottom of the stir zone of friction stir processed 2507 duplex stainless steel at tool rotation speed of 200 r/min

表1 圖7b中點(diǎn)A~C的EDS分析 (mass fraction / %)

Table 1

為進(jìn)一步確定有無σ相的生成,對(duì)不同工藝參數(shù)下的攪拌區(qū)底部組織進(jìn)行XRD表征。不同攪拌頭轉(zhuǎn)速下2507雙相不銹鋼攪拌區(qū)的XRD譜如圖8所示。可以看出,攪拌頭轉(zhuǎn)速為200 r/min時(shí),XRD譜中出現(xiàn)了與其他轉(zhuǎn)速條件下不同的衍射峰,這些衍射峰分別對(duì)應(yīng)σ相的(431)、(511)、(522)衍射晶面;而在攪拌頭轉(zhuǎn)速為300~600 r/min時(shí),攪拌區(qū)由鐵素體相和奧氏體相組成,無σ相出現(xiàn)。由此可見,攪拌頭轉(zhuǎn)速為200 r/min時(shí),σ相在攪拌區(qū)底部存在一定量的析出。由2507雙相不銹鋼熱力學(xué)平衡相圖[18]可知,σ相的形成溫度主要在500~1000℃之間,此時(shí)σ相形核的熱力學(xué)傾向較大。因此,可以推測(cè)攪拌頭轉(zhuǎn)速為200 r/min時(shí),攪拌區(qū)底部溫度位于σ相析出溫度區(qū)間,且由于加工過程攪拌頭的剪切作用,原子之間擴(kuò)散速率增大,從而在該區(qū)域析出一定量的σ相。當(dāng)攪拌頭轉(zhuǎn)速增大時(shí),熱輸入增大,各區(qū)域溫度高于σ相析出溫度區(qū)間,對(duì)σ相不敏感,因此攪拌頭轉(zhuǎn)速大于200 r/min時(shí),攪拌區(qū)底部無σ相析出。通過合理控制熱輸入,使得加工區(qū)峰值溫度規(guī)避σ相析出溫度區(qū)間,可以有效避免σ相的生成。

圖8 不同攪拌頭轉(zhuǎn)速下2507雙相不銹鋼攪拌區(qū)的XRD譜

Fig.8 XRD spectra of the stir zone of friction stir processed 2507 duplex stainless steel at different tool rotation speeds

不同攪拌頭轉(zhuǎn)速下2507雙相不銹鋼加工區(qū)域硬度分布如圖9所示。可以看出,各參數(shù)下攪拌區(qū)的硬度分布均基本呈“盆狀”,硬度值均高于母材的硬度,且顯微硬度最大值位于前進(jìn)側(cè)攪拌區(qū)的底部,與文獻(xiàn)[19]結(jié)果一致。這是由于在攪拌摩擦加工過程中,攪拌區(qū)發(fā)生了動(dòng)態(tài)再結(jié)晶,晶粒發(fā)生明顯細(xì)化,導(dǎo)致攪拌區(qū)的硬度高于母材。同時(shí),在攪拌摩擦加工過程中,前進(jìn)側(cè)受到的攪拌頭的剪切作用高于后退側(cè),應(yīng)變速率更高,形核率增大,再結(jié)晶晶粒細(xì)化更加明顯,且由于攪拌區(qū)底部組織散熱較慢,冷卻速率較小,晶粒來不及長(zhǎng)大,進(jìn)而使得前進(jìn)側(cè)攪拌區(qū)底部晶粒最為細(xì)小。隨著攪拌頭轉(zhuǎn)速的增大,攪拌區(qū)的硬度呈先增大后減小的趨勢(shì),這是由于隨著攪拌頭轉(zhuǎn)速的增大攪拌區(qū)晶粒尺寸先減小后增大。影響雙相不銹鋼強(qiáng)度和硬度的因素主要包括晶粒尺寸、鐵素體與奧氏體比例及析出相等,通過前文可以看出,本工作中的相比例均在標(biāo)準(zhǔn)范圍內(nèi),對(duì)攪拌區(qū)的硬度變化影響較小,且基本無析出相出現(xiàn),故晶粒尺寸是本工作攪拌區(qū)強(qiáng)度的主要影響因素。研究[20~22]表明,晶粒尺寸越小,其強(qiáng)度和硬度越大。因此,前進(jìn)側(cè)攪拌區(qū)底部顯微硬度具有最大值;隨著攪拌頭轉(zhuǎn)速的增大,攪拌區(qū)顯微硬度先增大后減小,對(duì)應(yīng)著前文中晶粒尺寸先減小后增大的變化趨勢(shì)。

圖9 不同攪拌頭轉(zhuǎn)速下2507雙相不銹鋼加工區(qū)域硬度分布

Fig.9 Hardness distributions of processing zone of friction stir processed 2507 duplex stainless steel at different tool rotation speeds of 200 r/min (a), 300 r/min (b), 400 r/min (c), 500 r/min (d), and 600 r/min (e)

不同攪拌頭轉(zhuǎn)速下2507雙相不銹鋼攪拌區(qū)的縱向拉伸性能如圖10所示。可以看出,各參數(shù)條件下攪拌區(qū)的強(qiáng)度均高于母材,但延伸率降低至約為母材的一半;隨著攪拌頭轉(zhuǎn)速的增大,攪拌區(qū)強(qiáng)度大致呈先增大后減小的趨勢(shì),而延伸率大致呈現(xiàn)先減小后增大的趨勢(shì)。這是由于在加工過程中,攪拌區(qū)晶粒發(fā)生了明顯細(xì)化,晶界數(shù)量增多,在一定程度上抑制了拉伸過程中的位錯(cuò)滑移,材料加工硬化率增大,拉伸強(qiáng)度增大;但晶粒細(xì)化的同時(shí)降低了晶粒內(nèi)部容納位錯(cuò)的能力,拉伸過程中變形不均勻性使得材料塑性降低,延伸率下降。攪拌區(qū)的拉伸性能主要與晶粒尺寸相關(guān),晶粒尺寸越大,其強(qiáng)度越低,而塑性越高。當(dāng)攪拌頭轉(zhuǎn)速為400 r/min時(shí),攪拌區(qū)的平均晶粒尺寸最小,為1.51 μm,對(duì)應(yīng)的抗拉強(qiáng)度達(dá)到最大值1083 MPa,而延伸率則達(dá)到最小值20.8%。

圖10 不同攪拌頭轉(zhuǎn)速下2507雙相不銹鋼攪拌區(qū)縱向拉伸性能

Fig.10 Longitudinal tensile properties of stir zone of friction stir processed 2507 duplex stainless steel at different tool rotation speeds

不同攪拌頭轉(zhuǎn)速下2507雙相不銹鋼拉伸試樣斷口形貌的SEM像如圖11所示。可見,斷面上均布滿大量尺寸不一的韌窩和撕裂棱,說明攪拌區(qū)仍有良好的塑性。其中攪拌頭轉(zhuǎn)速為400 r/min時(shí),斷面主要為小尺寸韌窩,而在其他參數(shù)下韌窩相對(duì)較大,其中母材韌窩尺寸最大。這是因?yàn)榫Я3叽绲牟煌沟脭嚢鑵^(qū)的塑性不同,而韌窩的形貌在一定程度上與材料的塑性有關(guān),材料的塑性越好,對(duì)應(yīng)的韌窩相對(duì)越大,與延伸率的變化一致。

圖11 不同攪拌頭轉(zhuǎn)速下2507雙相不銹鋼斷口形貌的SEM像

Fig.11 SEM images of fracture morphologies of friction stir processed 2507 duplex stainless steel at different tool rotation speeds of 200 r/min (a), 300 r/min (b), 400 r/min (c), 500 r/min (d), and 600 r/min (e) and BM (f)

母材和不同攪拌頭轉(zhuǎn)速下2507雙相不銹鋼攪拌區(qū)表面極化曲線如圖12所示,其特征值如表2所示。可以看出,不同參數(shù)下極化曲線形狀相似,均分為活化區(qū)、鈍化區(qū)和過鈍化區(qū),其中鈍化區(qū)間較大,其值約為1.5 V,說明攪拌區(qū)材料耐蝕性良好。前文表明,攪拌區(qū)鐵素體與奧氏體比例變化不大,且基本無析出相,故攪拌區(qū)的耐蝕性主要受該區(qū)域晶粒尺寸的影響。在實(shí)驗(yàn)參數(shù)條件下,除攪拌頭轉(zhuǎn)速為200 r/min外,攪拌區(qū)的自腐蝕電壓相對(duì)于母材均正向偏移,自腐蝕電流減小,且點(diǎn)蝕電位升高,說明攪拌區(qū)的耐蝕性能優(yōu)于母材。當(dāng)攪拌頭轉(zhuǎn)速為400 r/min時(shí),攪拌區(qū)維鈍電流最小,且點(diǎn)蝕電位相對(duì)較高,說明其具有優(yōu)良的耐蝕性。攪拌頭轉(zhuǎn)速為400 r/min時(shí),攪拌區(qū)晶粒細(xì)化最為明顯,晶粒的細(xì)化有利于更多的Cr3+通過晶界向表層擴(kuò)散,提高了鈍化膜的厚度和致密性,從而降低材料表面的腐蝕速率,提高了材料表面的耐蝕性[23~26]。總之,在不同攪拌頭轉(zhuǎn)速條件下攪拌區(qū)細(xì)化的晶粒有利于表面耐蝕性的提高。

圖12 母材和不同攪拌頭轉(zhuǎn)速下2507雙相不銹鋼攪拌區(qū)表面極化曲線

Fig.12 Surface polarization curves of base material and stir zone of friction stir processed 2507 duplex stainless steel at different tool rotation speeds (E—potential, i—current density)

表2 不同攪拌頭轉(zhuǎn)速下攪拌區(qū)表面極化曲線特征值提取

Table 2

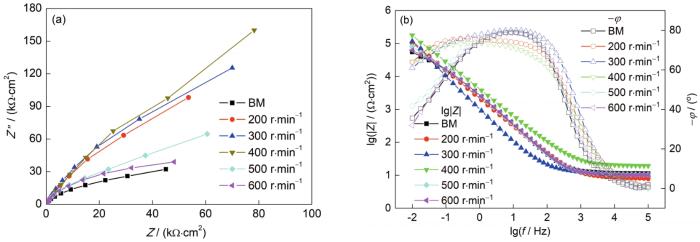

母材和不同攪拌頭轉(zhuǎn)速下2507雙相不銹鋼攪拌區(qū)在3.5%NaCl溶液中的EIS如圖13所示。Nyquist圖各曲線均表現(xiàn)為未完成的容抗弧,不同攪拌頭轉(zhuǎn)速下攪拌區(qū)的容抗弧半徑隨著攪拌頭轉(zhuǎn)速的增大先增加后減小,但均大于母材。容抗弧半徑與表層鈍化膜的電荷轉(zhuǎn)移電阻相關(guān),其半徑越大,電荷轉(zhuǎn)移電阻越大,抵抗外加擾動(dòng)的作用越強(qiáng),耐蝕性能越好。這說明攪拌區(qū)的耐蝕性能優(yōu)于母材,且隨著攪拌頭轉(zhuǎn)速的增大先增加后減小,對(duì)應(yīng)著晶粒尺寸先減小后增大的變化趨勢(shì)。當(dāng)攪拌頭轉(zhuǎn)速為400 r/min時(shí),容抗弧半徑最大,說明對(duì)應(yīng)的攪拌區(qū)耐蝕性最好。這是由于攪拌頭轉(zhuǎn)速為400 r/min對(duì)應(yīng)的晶粒發(fā)生了明顯的細(xì)化,晶界密度增大,降低了Cr元素向表面擴(kuò)散的難度,材料的耐蝕性得到提升。Bode圖各參數(shù)下對(duì)應(yīng)的曲線形狀相似,說明各試樣電極反應(yīng)機(jī)理未發(fā)生明顯的變化,且阻抗模值的變化規(guī)律與容抗弧半徑的變化一致。

圖13 母材和不同攪拌頭轉(zhuǎn)速下2507雙相不銹鋼攪拌區(qū)EIS

(a) Nyquist (b) Bode

Fig.13 Electrochemical impedance spectroscopies of base material and stir zone of friction stir processed 2507 duplex stainless steel at different tool rotation speeds (Z—real part of impedance, Z''—imaginative part of impedance, f—frequency, φ—phase angle)

(1) 隨著攪拌頭轉(zhuǎn)速的增加,2507雙相不銹鋼攪拌區(qū)晶粒尺寸呈現(xiàn)先減小后增大的趨勢(shì)。攪拌摩擦加工過程對(duì)鐵素體與奧氏體比例影響不大,各區(qū)域兩相比例均處于40%~60%標(biāo)準(zhǔn)范圍內(nèi)。僅在攪拌頭轉(zhuǎn)速為200 r/min時(shí),在加工區(qū)底部發(fā)現(xiàn)σ相析出。

(2) 2507雙相不銹鋼攪拌摩擦加工區(qū)顯微硬度分布呈現(xiàn)“盆狀”,其晶粒尺寸越細(xì)小,顯微硬度越高,且在前進(jìn)側(cè)攪拌區(qū)下方達(dá)到最高值。攪拌區(qū)縱向拉伸強(qiáng)度要優(yōu)于母材,但延伸率有所下降;且隨著晶粒尺寸的減小,攪拌區(qū)拉伸強(qiáng)度增加,延伸率下降。

(3) 晶粒的細(xì)化使得表層鈍化膜穩(wěn)定性、致密性和再鈍化性能增強(qiáng),攪拌區(qū)表面的耐蝕性要優(yōu)于母材

1 實(shí)驗(yàn)方法

圖1

圖2

2 實(shí)驗(yàn)結(jié)果與分析

2.1 微觀組織

圖3

圖4

圖5

圖6

圖7

Position

Cr

Ni

Mo

Fe

Possible phase

A

24.89

7.70

2.28

Bal.

γ

B

26.90

5.67

3.26

Bal.

α

C

28.09

7.70

3.97

Bal.

σ

圖8

2.2 力學(xué)性能

圖9

圖10

圖11

2.3 腐蝕行為

圖12

Sample

Ecorr / V

icorr / (10-7 A·cm-2)

ipass / (10-5 A·cm-2)

Epit / V

BM

-0.59

8.26

1.94

1.09

200 r·min-1

-0.73

4.45

1.04

1.12

300 r·min-1

-0.40

5.60

0.97

1.11

400 r·min-1

-0.53

2.72

0.68

1.18

500 r·min-1

-0.55

1.93

0.93

1.20

600 r·min-1

-0.60

2.95

1.08

1.21

圖13

3 結(jié)論

來源--金屬學(xué)報(bào)

“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)