分享:Cu含量對SiC/Al-Mg-Si-Cu復合材料自然時效負面效應的影響

1.

2.

通過硬度測試、DSC分析及TEM觀測研究了Cu含量對17%SiC (體積分數)顆粒增強Al-1.2Mg-0.6Si-xCu (x = 0、0.2、0.6、1.0、1.2,質量分數,%)復合材料自然時效負面效應的影響規律,并與未增強合金進行了比較。結果表明,與不含Cu的情況相比,添加Cu可以減小復合材料及鋁合金在直接人工時效態和先自然時效后人工時效態的硬度差值(ΔH)。其原因在于Cu可以促進人工時效時β"相析出,并形成穩定性良好的L相(一種含Cu納米相,不易粗化)。然而,Cu會加劇自然時效團簇形成,這些團簇難以在人工時效時轉變成析出相,不利于人工時效硬化。因此,Cu對于抑制自然時效的負面效應既存在有利影響,也存在不利影響,表現為ΔH隨Cu含量增加產生波動變化。此外,隨Cu含量增加,Cu抑制自然時效負面效應的作用在復合材料和合金中表現出不同的規律。與不含Cu的樣品相比,復合材料中添加0.2%Cu即可顯著降低ΔH,但在鋁合金中Cu需增加至0.6%才出現明顯效果。這種差異主要源自2方面原因:其一,在鋁合金中添加0.2%Cu即會明顯促進自然時效團簇的形成;而復合材料中界面及位錯湮滅了空位,故0.2%Cu對自然時效團簇析出行為的影響不大;其二,復合材料中添加0.2%Cu便可形成L相,但合金中卻不會。

關鍵詞:

6xxx鋁合金(Al-Mg-Si合金)強度中等、塑性優異,常用作顆粒增強鋁基復合材料的基體合金[1~3]。6xxx鋁合金自然時效硬化慢,可利用其自然時效態下相對較高的塑性進行冷變形加工,隨后進行人工時效提升強度使其滿足服役需求,因此這類復合材料具有冷變形加工可行性。然而,對于Mg、Si總含量大于1% (質量分數)的6xxx鋁合金,固溶淬火后先進行自然時效再進行人工時效,其強度低于固溶淬火后立刻進行人工時效的合金的強度[4,5],這種現象被稱為自然時效的負面效應(negative effects of natural aging)。現有研究[6,7]認為,自然時效階段形成的原子團簇成分分布寬泛,多數團簇在成分上不同于β"相(Mg5Si6,6xxx合金峰時效態下的主要強化相[8]),因此在人工時效時難以向β"相轉變;同時,這些無法轉變成β"相的團簇以淬火空位為核心形成,不但降低了人工時效初期合金元素的過飽和度,還降低了自由空位的濃度,從而降低了β"相形核率并使其粗化,導致人工時效硬化能力減弱。對以這類合金為基體制備的顆粒增強復合材料,其自然時效負面效應特征尚不清楚。

本工作通過粉末冶金法制備了17%SiC (體積分數)增強Al-1.2Mg-0.6Si-xCu (x = 0、0.2、0.6、1.0、1.2,質量分數,%)復合材料及不含SiC的鋁合金,研究了復合材料中Cu含量從0到1.2%遞增對自然時效負面效應的影響規律,并與不含SiC的鋁合金比較,從而深入理解Cu對鋁合金與復合材料自然時效負面效應的作用差異。本工作的目的是研究Cu對SiC/6xxxAl復合材料中自然時效負面效應的影響,并闡明相關機制,以期彌補相關研究的空白,并為SiC/6xxxAl復合材料的成分設計提供指導。

基體名義成分為Al-1.2Mg-0.6Si-xCu。實驗用金屬粉末及SiC粉末純度均在99.5%以上,SiC粉末粒徑約為7 μm,Al粉粒徑約為13 μm。首先將粉末機械混合,然后通過真空熱壓燒結法制備坯錠。將坯錠在450℃下擠壓成圓棒,擠壓比為16∶1。將擠壓棒取樣在540℃下固溶3 h后迅速淬入室溫水中。對淬火后的樣品進行時效處理。時效工藝分為2種:(1) 淬火后立刻在170℃下人工時效6 h,標記為AA;(2) 淬火后先在室溫下自然時效14 d,之后在170℃下人工時效6 h,樣品標記為NA/AA。采用上述方法制備不含SiC的相同成分鋁合金樣品作為對比。

使用Testor1080 Brinell硬度試驗機對人工時效后樣品進行硬度測試,施加載荷為250 kg,保載時間為30 s。每個樣品測試3個點,并計算平均值及標準差。

使用DMi8M光學顯微鏡(OM)及Supra 55掃描電子顯微鏡(SEM)觀察復合材料中的SiC分布。使用Tecnai F20透射電子顯微鏡(TEM)進行明場(Bright-field,BF)像、高分辨TEM (HRTEM)像觀測,電子束入射方向均沿<001>Al晶帶軸。同時進行了高角環形暗場(high-angle annular dark-field,HAADF)像觀測,并進行微區能譜(EDS)成分分析。TEM樣品使用離子減薄法在-70℃制備。上述觀測面均平行于擠壓方向。

使用TA-Q1000差示掃描量熱分析儀(DSC)測試不同Cu含量的復合材料及鋁合金升溫過程的熱變化,樣品經固溶淬火后自然時效14 d,然后進行實驗。測試在Ar氣氣氛中進行,升溫速率為5℃/min,溫度區間為室溫至450℃。

由于SiC顆粒分布幾乎不受成分及熱處理工藝的影響[14,15],因此選擇Cu含量為1.0%、AA狀態的復合材料為代表考察SiC顆粒分布情況。圖1為17%SiC/Al-1.2Mg-0.6Si-1.0Cu復合材料AA狀態下微觀組織的OM像和SEM像。如圖1a所示,復合材料中SiC顆粒在基體中分布均勻,無微觀團聚。SiC顆粒具有一定長徑比,在擠壓后隨著基體塑性流變,長軸方向與擠壓方向接近平行,形成擇優取向。如圖1b所示,少量SiC顆粒存在裂紋(箭頭所示),與擠壓變形時基體流動而在界面附近產生應力集中有關。SiC顆粒與基體結合處無孔洞與縫隙,且顆粒表面完整,輪廓平直,未出現顆粒因界面反應嚴重侵蝕而產生凸凹不平的情況[3],這有利于提高顆粒承載能力,從而提高界面載荷傳遞效率。

圖1 17%SiC (體積分數)/Al-1.2Mg-0.6Si-1.0Cu (質量分數,%)復合材料AA(淬火后立刻在170℃下人工時效6 h)狀態下微觀組織的OM及SEM像

Fig.1 OM (a) and SEM (b) images of the 17% (volume fraction) SiC/Al-1.2Mg-0.6Si-1.0Cu (mass fraction, %) composites in the AA state (artificial aging at 170oC for 6 h immediately after quenching)

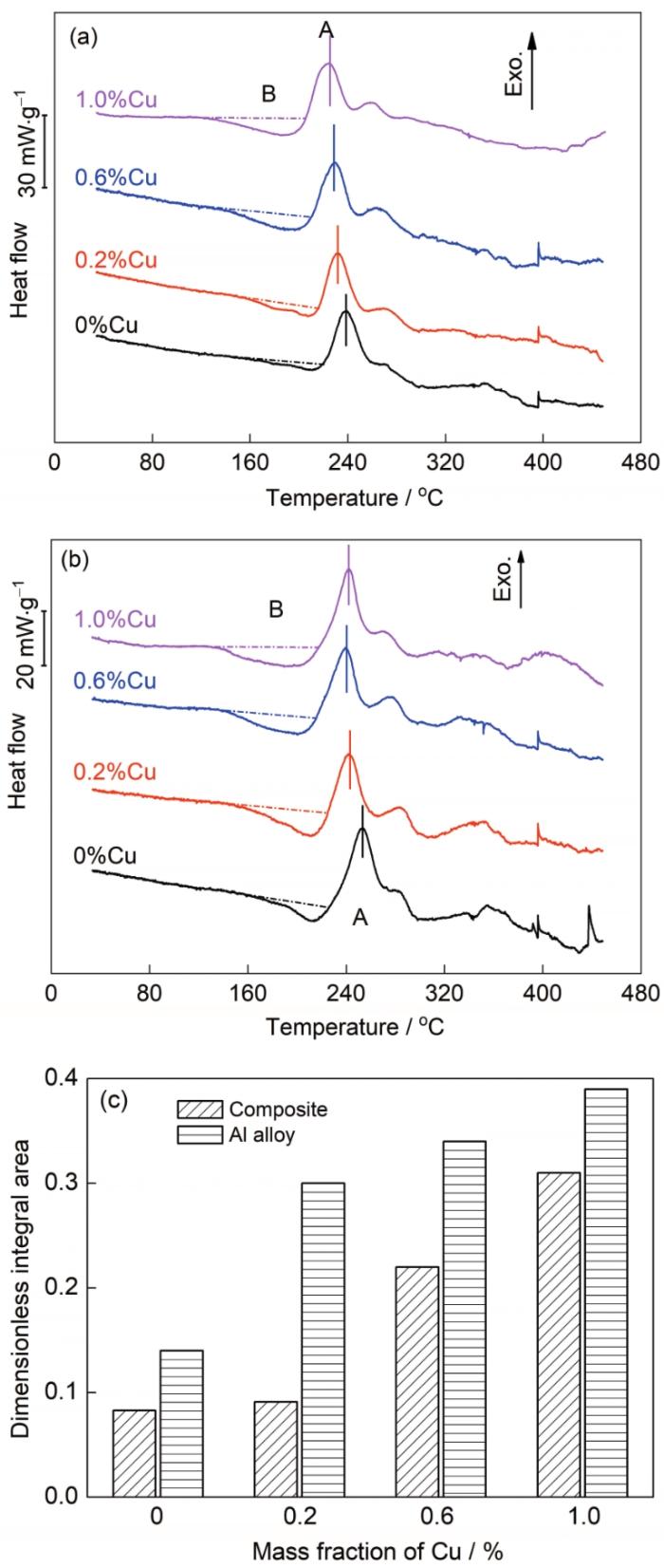

圖2 17%SiC/Al-1.2Mg-0.6Si-xCu (x = 0、0.2、0.6、1.0)復合材料及Al-1.2Mg-0.6Si-xCu (x = 0、0.2、0.6、1.0)合金的DSC曲線及峰B積分面積

Fig.2 DSC curves of 17%SiC/Al-1.2Mg-0.6Si-xCu (x = 0, 0.2, 0.6, and 1.0) composites (a) and Al-1.2Mg-0.6Si-xCu (x = 0, 0.2, 0.6, and 1.0) alloys (b), and integral area of peak B (c)

B處所示吸熱峰由自然時效團簇溶解產生[19,20]。在自然時效形成且無法轉化成析出相的團簇,在DSC升溫過程中會溶解。峰B越強,表明這些團簇越多[7]。為準確體現不同Cu含量樣品中該峰的強弱差異,對復合材料及鋁合金中該峰的積分面積(無單位綱量)進行了計算(圖2c)。可以看出,復合材料中峰B積分面積小于鋁合金,這是由于復合材料中大量的界面及淬火位錯湮滅了空位,進而導致自然時效團簇行為弱化[2];此外,隨著Cu含量由0增至1.0%,復合材料及鋁合金中峰B積分面積變大,表明自然時效團簇析出增加。Cu會降低Mg、Si在Al基體中的固溶度,因而能夠促進Mg、Si原子在自然時效時形成團簇[9]。這些團簇難以在人工時效時轉變成析出相,會降低人工時效硬化能力[7]。盡管有報道Cu偏聚到自然時效團簇中可以使團簇容易向析出相轉變[12],但Cu在自然時效態下參與團簇的能力很弱,故多數團簇并不含Cu[21]。因此,與人工時效階段的作用不同,Cu在自然時效期間的作用并不利于抑制自然時效負面效應。

從圖2c還可以看出,峰B積分面積隨Cu含量的變化趨勢在復合材料和鋁合金中存在差異。當Cu含量由0增至0.2%,復合材料中峰B積分面積僅小幅度增加,鋁合金中卻大幅增長。隨Cu含量進一步增加,復合材料中峰B積分面積出現顯著增長,而此時鋁合金中變化不大。這表明Cu促進自然時效團簇析出的作用在復合材料和鋁合金中表現出不同的規律,進而推斷Cu對于復合材料和鋁合金中自然時效負面效應的影響不同。

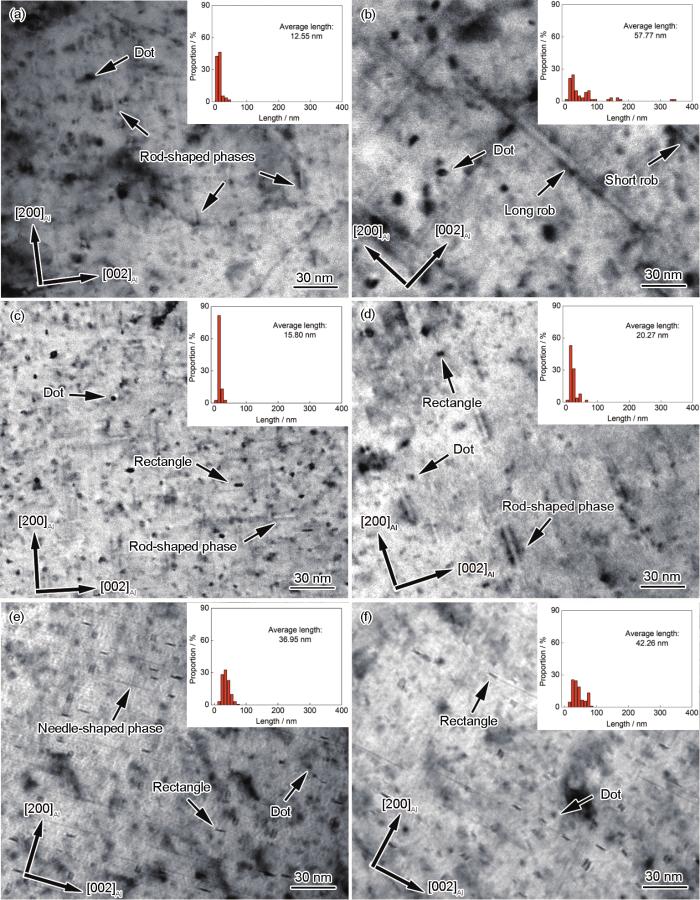

對Cu含量為0、0.2%和1.0%的復合材料進行TEM明場像觀測,并對析出相長度進行統計,結果如圖3所示。為保證統計結果的準確性,各參數的復合材料均統計了不同視場下至少60個析出相。明場像拍攝位置均位于距Al基體和SiC顆粒界面2 μm以上處。所有樣品中均可以看到沿<001>Al方向延伸的針、棒狀析出相,符合6xxx鋁合金析出相的典型特征。圖中黑點為析出相的橫截面。不含Cu時,AA狀態下復合材料中析出相短小、密集且尺寸均勻(如圖3a中箭頭所示),而NA/AA狀態下復合材料中析出相長度明顯出現長、短2種尺寸分布(圖3b)。析出相長度統計表明AA、NA/AA狀態的復合材料在析出相長度分布及平均長度上存在較大差異(圖3a和b中插圖)。自然時效團簇會占用淬火空位,導致人工時效初期析出相形核率降低,部分析出相優先在有限的形核點處生長[22]。因此,相比于AA狀態下的復合材料,NA/AA狀態下的復合材料中析出相平均尺寸增大、尺寸分布變寬。析出相尺寸增大會弱化Orowan強化,進而導致硬度降低。

圖3 17%SiC/Al-1.2Mg-0.6Si-xCu (x = 0、0.2、1.0)復合材料AA狀態和NA/AA (淬火后先自然時效14 d,然后170℃下人工時效6 h)狀態下析出相的TEM明場像及相應的析出相長度統計結果

(a, b) x = 0 (c, d) x = 0.2 (e, f) x = 1.0

Fig.3 TEM bright-filed images of precipitates in 17%SiC/Al-1.2Mg-0.6Si-xCu (x = 0, 0.2, and 1.0) composites in the AA state (a, c, e) and the NA/AA state (b, d, f) (The illustrations in upper right corners are corresponding images of precipitate length distribution, and NA/AA represents natural aging at room temperature for 14 d then artificial aging at 170oC for 6 h)

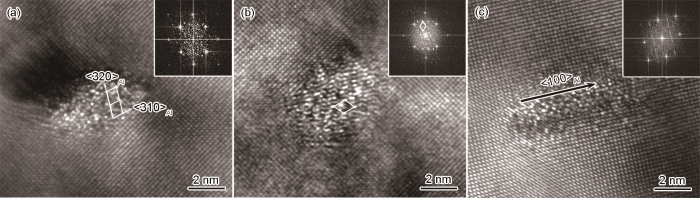

對含0.2%Cu及1.0%Cu的復合材料,AA與NA/AA狀態下析出相的尺寸差異(包括析出相平均長度差異及長度分布差異)相比不含Cu時明顯減小(圖3c~f),表明Cu減弱了自然時效對人工時效沉淀行為的影響。同時,除橫截面為黑點的相外,含Cu復合材料中還出現了一些橫截面為長方形的析出相,這是由于添加Cu形成的新相。根據HRTEM結果,黑點相判斷為β"相[8] (圖4a),其為單斜結構,a軸長1.516 nm且平行于<320>Al,c軸長0.674 nm且平行于<310>Al,該相普遍存在于所有樣品中。也有黑點相判斷為β'相[23],其為六方結構,晶格常數為a = b = 0.715 nm,a軸和b軸夾角γ = 120° (圖4b),該相主要存在于不含Cu的樣品中。因添加Cu而形成的橫截面為長方形的析出相,判斷為L相[10,24] (圖4c),其橫截面長邊沿<100>Al排列,結構無序。相比于含0.2%Cu的復合材料,含1.0%Cu的復合材料中L相明顯增多。L相具有良好的強化效果及優異的穩定性,即使在長時間人工時效后也可保持細小形貌[24],不容易受自然時效團簇行為的影響而粗化。此外,含1.0%Cu的復合材料中棒狀相衍襯形態變為實心黑線的針狀,這可能是Cu改變了析出相類型或應變狀態導致[25,26]。

圖4 析出相的典型HRTEM像及相應的快速Fourier變換

(a) β" phase (b) β' phase (c) L phase

Fig.4 HRTEM images and corresponding fast fourier transform images (insets) of typical precipitates

Cu含量為0、0.2%、1.0%的鋁合金TEM明場像和相應的析出相長度統計結果如圖5所示。與復合材料中情況類似,不含Cu的鋁合金在AA和NA/AA狀態下析出相尺寸存在巨大差異,而添加Cu顯著減小了2種狀態樣品間的析出相尺寸差異。但與復合材料中不同的是,含0.2%Cu的鋁合金在NA/AA狀態下析出相尺寸仍呈現長、短2種尺寸分布,表明在該Cu含量下鋁合金的沉淀行為仍受自然時效影響較大。此外,L相僅出現在含1.0%Cu的鋁合金中,在含0.2%Cu的鋁合金中并未觀測到。

圖5 Al-1.2Mg-0.6Si-xCu (x = 0、0.2、1.0)鋁合金AA狀態和NA/AA狀態下析出相的TEM明場像及相應的析出相長度統計結果

(a, b) x = 0 (c, d) x = 0.2 (e, f) x = 1.0

Fig.5 TEM bright-filed images of precipitates in Al-1.2Mg-0.6Si-xCu (x = 0, 0.2, and 1.0) alloys in the AA state (a, c, e) and the NA/AA state (b, d, f) (The illustrations in upper right corners are corresponding images of precipitate length distribution)

17%SiC/Al-1.2Mg-0.6Si-xCu復合材料Brinell硬度測試結果如圖6a和b所示。復合材料的硬度隨Cu含量增加而提高。不含Cu的復合材料中,NA/AA樣品硬度明顯低于AA樣品,即自然時效表現出顯著的負面效應。添加Cu后,復合材料樣品在AA和NA/AA狀態下硬度的差值(ΔH)低于不含Cu的樣品,即Cu可以減輕自然時效導致的負面效應。在Cu含量僅為0.2%時,ΔH就顯著降低,但含Cu復合材料中ΔH隨Cu含量增加而波動變化。

圖6 Cu含量對AA、NA/AA狀態下17%SiC/Al-1.2Mg-0.6Si-xCu (x = 0、0.2、0.6、1.0、1.2)復合材料和Al-1.2Mg-0.6Si-xCu (x = 0、0.2、0.6、1.0、1.2)合金硬度的影響

Fig.6 Variations of hardness of AA and NA/AA samples (a, c) and ΔH (b, d) with Cu content in 17%SiC/Al-1.2Mg-0.6Si-xCu (x = 0, 0.2, 0.6, 1.0, and 1.2) composites (a, b) and Al-1.2Mg-0.6Si-xCu (x = 0, 0.2, 0.6, 1.0, and 1.2) alloys (c, d) (ΔH—difference in hardness between AA samples and NA/AA samples)

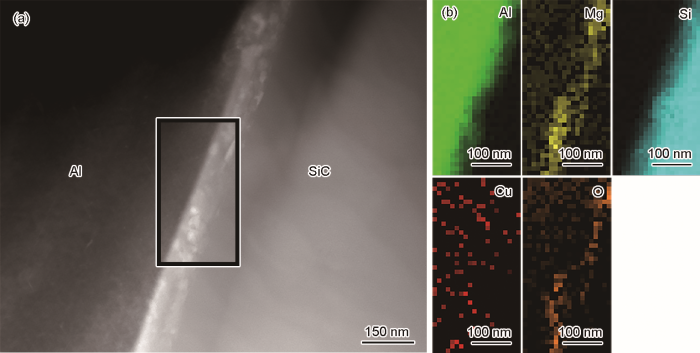

在鋁合金中,添加Cu同樣可以使ΔH減小(圖6c和d)。但與復合材料中不同的是,0.2%Cu對鋁合金中ΔH的降低效果卻不明顯。Cu含量達到0.6%時,才能明顯降低ΔH。原因分析如下:一方面,相比于鋁合金,復合材料中少量Cu并不能顯著促進自然時效團簇析出(圖2c)。自然時效團簇的形成依賴于空位協助的擴散[4,27]。基體與增強體熱膨脹系數不同,復合材料中存在大量淬火位錯,導致空位發生湮滅。盡管添加Cu可以促進自然時效團簇析出,但由于復合材料中空位濃度低,Cu含量低時這種促進效果并不明顯(相比于鋁合金)。隨Cu含量增加,自然時效團簇形成驅動力進一步提高,復合材料中團簇析出行為才明顯加劇;另一方面,復合材料中添加0.2%Cu即可形成L相,但在鋁合金中卻不能(圖3和5)。L相及β"相的Mg/Si原子比均接近1[10],而本工作所用鋁合金的Mg/Si原子比為2.5,遠大于1。因此,隨著β"相大量形成,用于形成L相的Si是不充足的。復合材料中基體與SiC界面處的化學反應會改變Al基體成分。如圖7所示,在Al基體與SiC界面處存在Mg和O的聚集,而Cu元素分布均勻,表明該化學反應主要是Mg的氧化反應。本課題組前期的工作[14]已證實,實驗用SiC粉末表面存在SiO2。現普遍認為,復合材料中Mg與SiO2存在如下化學反應[28~31]:

圖7 17%SiC/Al-1.2Mg-0.6Si-0.2Cu復合材料在AA狀態下Al基體與SiC顆粒界面的HAADF像及相應的EDS元素分布圖

Fig.7 Typical HAADF image (a) and corresponding EDS element mapping (b) of 17%SiC/Al-1.2Mg-0.6Si-0.2Cu composite in the AA state (The black box in Fig.7a shows the mapping area)

該反應使基體中Mg含量降低但Si含量增加,故利于L相形成。

(1) Cu可以抑制17%SiC/Al-1.2Mg-0.6Si-xCu復合材料和Al-1.2Mg-0.6Si-xCu合金中自然時效的負面效應,但含Cu樣品在AA態和NA/AA態硬度的差值隨Cu含量增加而波動變化。

(2) Cu可以促進β"相形成,并形成具有良好強化效果及穩定性的L相,因此有利于抑制自然時效的負面效應。但Cu也會加劇無法轉變成析出相的自然時效團簇的析出,這不利于減輕自然時效的負面效應。

(3) 在復合材料中,添加少量Cu即可顯著抑制自然時效導致的人工時效硬化能力降低,但在鋁合金中少量Cu的抑制效果并不明顯。這是由于與鋁合金相比,復合材料中添加少量Cu不會明顯加劇自然時效團簇析出;復合材料中添加少量Cu即可形成L相,但鋁合金中不會。

1 實驗方法

2 實驗結果及討論

2.1 OM及SEM觀察

圖1

2.2 DSC分析

圖2

2.3 TEM觀測

圖3

圖4

圖5

2.4 硬度測試

圖6

圖7

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號