分享:三維互穿結構SiC晶須骨架增強鎂基復合材料制備及其力學性能

谷瑞成1,2, 張健2, 張明陽2, 劉艷艷2, 王紹鋼3, 焦大2, 劉增乾 ,2, 張哲峰

,2, 張哲峰 ,2

,2

1.

2.

3.

選用SiC晶須骨架作為增強相,利用重力輔助沉降、壓縮致密化、骨架燒結及無壓熔滲的方法制備了具有微觀三維互穿結構的SiC晶須骨架增強鎂基復合材料,并對其微觀組織結構與力學性能(特別是斷裂韌性)進行了表征與分析。通過對SiC晶須骨架進行預氧化處理,提高了增強相與基體之間的潤濕性,并通過調節預氧化溫度控制析出相含量和孔洞等缺陷,優化了復合材料的彎曲強度與斷裂韌性,獲得了穩定的裂紋擴展行為(上升的R曲線)。相比于以純Mg為基體的復合材料,以AZ91D鎂合金為基體的復合材料中析出相含量高且發生粗化,使得材料強度提高的同時斷裂韌性降低。

關鍵詞:

通過在基體中引入增強相制備復合材料是提高Mg及鎂合金強度的有效途徑[5~7],常用的增強相包括氧化物[8] (如Al2O3、TiO2)、氮化物[9,10] (如BN、AlN、TiN、ZrN)、硼化物[11] (如TiB2、ZrB2)、碳化物[12] (如B4C、SiC、TiC、ZrC)和金屬[13,14] (如Ti、Ni、NiTi)等。其中,SiC陶瓷具有模量高、硬度大、密度低、耐磨性和化學穩定性好等優點[15],是鎂基復合材料較為理想的增強相[16,17]。特別是,SiC晶須(SiCw)作為一種高度取向的SiC短纖維單晶體,因具有微納米尺度和較高的長徑比而能夠在復合材料中起到顯著的增強作用[18~23]。

目前SiCw/Mg復合材料主要通過粉末冶金、攪拌鑄造以及擠壓鑄造等方法制備而成[19~23],得到的復合材料相比于基體金屬表現出更高的強度、硬度和耐磨性。例如,Tsukamoto[19]利用等離子燒結的方法制備得到了以SiC晶須和SiC顆粒混雜增強的鎂基復合材料;Tayebi等[20]采用攪拌鑄造的方法制備得到了SiCw/ZK60鎂合金復合材料,并對其進行擠壓和時效處理,使得復合材料的屈服強度、抗拉強度和彈性模量相比基體合金均顯著提高;Zheng等[21]采用擠壓鑄造的方法制備的SiCw/AZ91D鎂合金復合材料也達到了顯著的強化效果。然而,利用上述方法制備的SiCw/Mg復合材料在組織結構與力學性能方面仍存在一定的局限性,主要包括:(1) 復合材料中SiCw體積分數通常不超過20%,難以實現較高的增強相含量;(2) SiCw在Mg基體中呈分散分布,增強相在三維空間的連通性較差;(3) SiCw和Mg (及鎂合金)之間界面潤濕性較差,界面結合較弱,容易成為復合材料中優先開裂的位置;(4) SiCw在Mg基體中往往隨機取向,使得其強化能力難以沿實際使用方向得以最大限度的利用。

與人造材料相比,自然界中的貝殼、骨骼等天然生物材料由于具有獨特的微觀三維互穿結構而表現出優異的力學性能[24],它們的不同組元在三維空間中均各自保持連續,并且相互嵌鎖交錯排列,這種結構有利于促進應力在各自相內部以及兩相之間有效傳導,并實現它們性能優勢的良好結合,該結構能夠為復合材料的結構設計提供靈感和指導。本工作基于重力輔助沉降與壓縮致密化的方法制備了具有一定擇優取向排列的SiCw多孔骨架,然后對其進行預氧化處理以改善界面潤濕,再利用無壓熔滲的方法使Mg或鎂合金填充骨架孔隙,制備得到了具有微觀三維互穿結構的SiCw增強鎂基復合材料。研究了材料的制備工藝、組織結構與力學性能,以期為SiCw/Mg復合材料的結構設計、優化制備與性能改進提供指導。

1 實驗方法

1.1 復合材料制備

所用SiCw粉體純度為99.5% (質量分數,下同),該粉體利用化學合成的方法使晶須形核并沿著軸向連續均勻生長制備而成,晶須直徑不超過2.5 μm,長徑比不小于20。以平均直徑分別為20和30 nm的Al2O3粉體和Y2O3粉體作為SiCw的燒結助劑[25],其中添加的Al2O3與Y2O3的質量比為57∶43,SiCw與燒結助劑質量比為9∶1。選用熔點為58℃的石蠟作為SiCw的分散介質,其中石蠟與陶瓷粉體(SiCw和燒結助劑之和)質量比為12∶1。選用純度為99.95%的純Mg和AZ91D鎂合金作為基體。

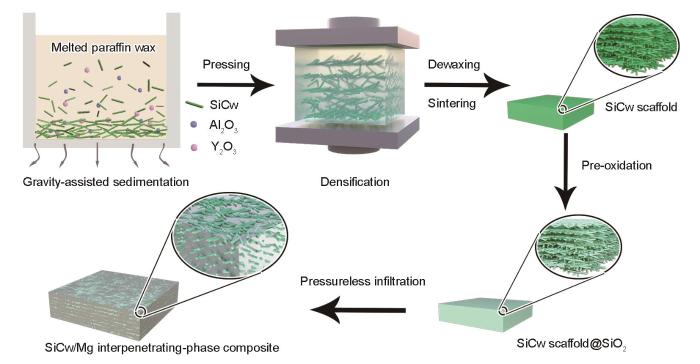

具有微觀三維互穿結構的SiCw/Mg復合材料的制備工藝如圖1所示。具體如下:首先將SiCw和燒結助劑Al2O3與Y2O3按照比例添加到150℃熔融石蠟中,使用JJ-1H型電動攪拌器以300 r/min的速率攪拌15 min,得到均勻分散的混合漿料,將漿料倒入溫度為150℃的不銹鋼模具中;在重力作用下,SiCw在漿料中緩慢自發沉降到模具底部,在此過程中,SiCw長軸傾向于在與重力方向垂直的水平平面內發生擇優取向排列,并且相互搭接,晶須之間留有空隙;待熔融的石蠟沿模具縫隙排出后,在150℃保溫條件下沿垂直方向將樣品加壓至130 MPa并保壓30 min,促使多余的石蠟排出并進一步增強SiCw在水平平面內的擇優取向排列,使得SiCw長軸更傾向于與二維層面方向平行,冷卻至室溫后卸壓得到SiCw坯體;將坯體在空氣中以2℃/min的速率升溫至700℃,保溫3 h后隨爐冷卻,以去除其中含有的石蠟,從而使SiCw骨架具有多孔結構;在流動Ar氣氣氛中,將樣品加熱至1800℃并保溫1 h進行燒結,隨爐冷卻后得到具有一定的強度且擇優取向排列的SiCw多孔骨架。

圖1

圖1 三維互穿結構SiC晶須(SiCw)骨架增強鎂基復合材料的制備工藝流程示意圖

Fig.1 Schematics of the fabrication procedure for the Mg-based composites reinforced by SiC whisker (SiCw) scaffolds with three-dimensional interpenetrating-phase architecture

利用純Mg和AZ91D鎂合金對預氧化處理后的SiCw骨架進行無壓熔滲處理,具體工藝為:將骨架置于石墨坩堝中,將純Mg或AZ91D鎂合金塊放置在骨架上方,采用SRYL-2300/9型石墨電阻爐在流動Ar氣氣氛中加熱至850℃并保溫30 min,然后隨爐冷卻,最終得到具有微觀三維互穿結構的SiCw骨架增強鎂基復合材料。

1.2 組成與組織結構表征

燒結SiCw骨架的孔隙率可以通過其表觀密度基于以下公式計算得到[30]:

式中,

式中,

采用D8 Advance型X射線衍射儀(XRD)對復合材料進行物相分析;利用Inspect F50型場發射掃描電子顯微鏡(SEM)在20 kV加速電壓下觀察SiCw骨架和復合材料的微觀形貌,其中SiCw骨架在觀察之前進行噴金處理以減少表面電荷累積;采用Xradia 800 Ultra型三維納米X射線顯微鏡在40 kV加速電壓下對復合材料的三維微觀結構進行X射線三維成像(XRT)掃描重建,實驗的原理和方法見文獻[32],具體操作為:利用水冷低速金剛石線切割機切取長和寬度皆為2 mm、厚度為4 mm復合材料試樣,且樣品的厚度方向與其層狀方向垂直。將樣品固定在JJ-1H型電動攪拌器上并以1000 r/min的速率勻速旋轉,使用粒度為6.5 μm的砂紙對試樣進行機械研磨并利用型號為VHX-1000E的超景深三維顯微系統測量尺寸,得到直徑約50 μm、長度不小于70 μm的圓柱形樣品,使樣品長軸平行于由X射線源和探測器組成的平面的法線方向;將樣品沿其長軸方向以0.4°/min的速率勻速旋轉180°,每隔0.2°采集一張二維投影圖像;然后,基于濾波反投影算法將二維投影圖像重建為三維圖像,三維圖像體素尺寸約為64 nm3;最后,利用Avizo Fire軟件對XRT數據進行處理分析。

1.3 力學性能測試

在室溫下對復合材料進行力學性能測試,所測試樣品通過水冷低速金剛石線切割機從熔滲得到的塊體中切取,并利用粒度為6.5 μm的砂紙對試樣表面進行機械研磨。利用Instron E1000型力學試驗機進行三點彎曲測試,加載方向垂直于復合材料中SiCw擇優取向的平面,即平面的法線方向加載。根據ASTM C1161-13,樣品寬度為2.6 mm、厚度為1.95 mm、跨距為26 mm,加載速率為0.1 mm/min。

采用單邊缺口三點彎曲實驗測試復合材料的斷裂韌性,該實驗在JSM-6510型SEM腔體內部的SERVO PULSER型原位力學試驗臺上完成,加載方向垂直于SiCw擇優取向的平面。根據ASTM E1820-13,試樣寬度為2 mm、厚度為4 mm、跨距為16 mm,加載速率為3 μm/min,加載前利用水冷低速金剛石線切割機在試樣中心切出深度為1.8 mm的缺口,并利用蘸有2.5 μm粒徑水溶金剛石研磨膏的不銹鋼刀片對缺口尖端進行銳化處理,使缺口總長度接近試樣厚度的一半(即2 mm)。通過原位掃描電子顯微觀察記錄裂紋擴展長度(Δa),基于非線性彈性斷裂力學通過公式計算材料的

式中,

在Ⅰ型平面應變條件下,裂紋尖端與

式中,

2 實驗結果

2.1 組成與組織結構

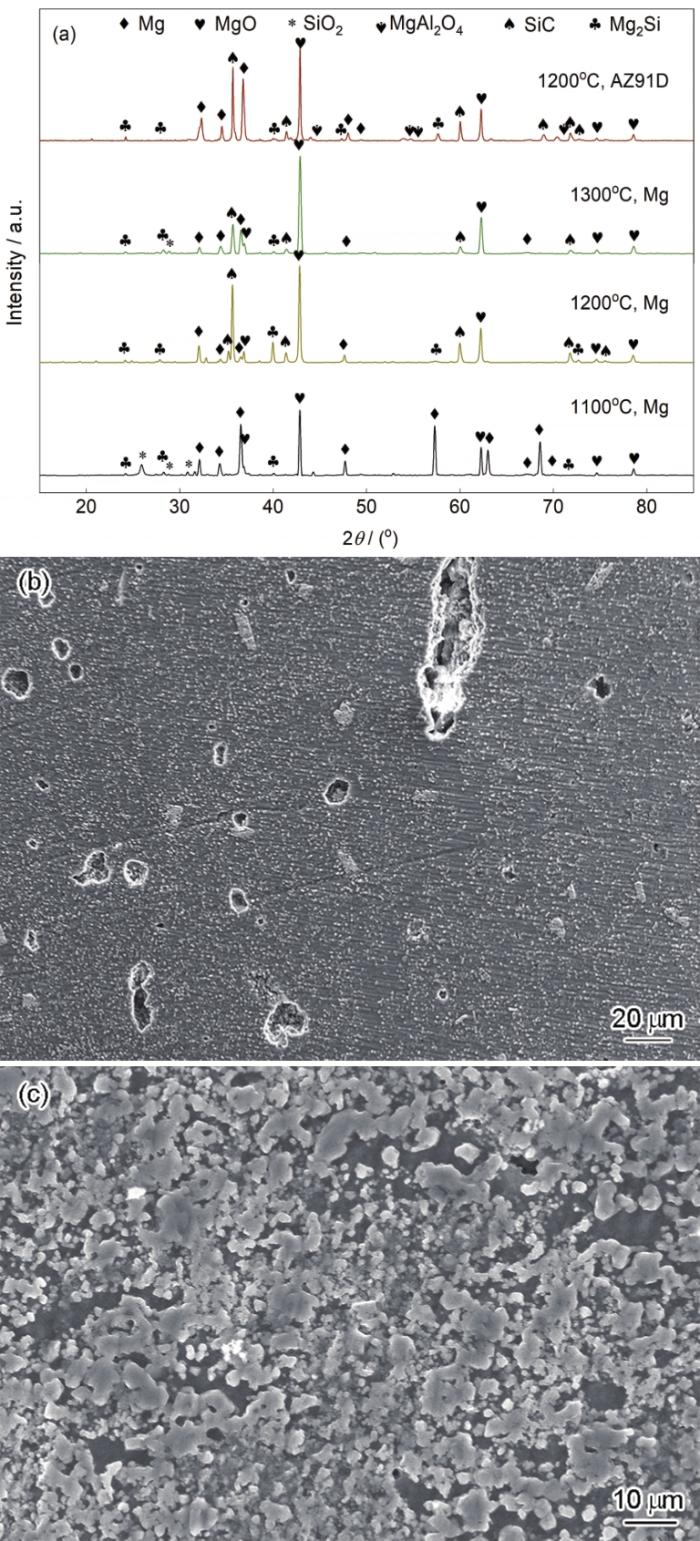

圖2為燒結處理前后SiCw骨架的SEM像以及燒結SiCw骨架和經過不同溫度預氧化處理后骨架的XRD譜。由SEM像(圖2a~c)可以看出,燒結前SiCw骨架中晶須之間相互搭接交錯排列,經燒結后SiCw在相鄰位置相互連接形成一個整體,得到具有微觀多孔結構的SiCw骨架,經測定孔隙率為58.2% ± 0.9%,可推導出SiCw的體積分數約為41.8%,并且骨架中的SiCw以及孔隙均在三維空間各自保持連續并相互穿插,表現為與天然生物材料相似的微觀三維互穿結構;此外,SiCw骨架整體表現出一定的層狀結構特征,并且層與層之間相互交錯,沒有明顯的界限,SiCw長軸傾向于與二維層面方向平行,而在層面內則隨機取向排列,這是由于SiCw具有高的長徑比(≥ 20),在熔融石蠟中發生沉降時,其長軸傾向于在水平方向擇優取向排列進行鋪層[35]。在燒結前沿垂直于層面方向對SiCw坯體進行壓縮致密化處理,可以進一步促進SiCw沿層面方向擇優取向排列。由XRD譜(圖2d)可以看出,燒結后的SiCw骨架中,除SiC外,還含有少量的Y3Al2(Al2O4)3,該相由添加的燒結助劑Al2O3和Y2O3反應生成[25]。對SiCw骨架進行預氧化處理后,可以看到骨架中有氧化產物SiO2生成,并且隨著預氧化溫度的升高,SiO2衍射峰相對強度增大,說明其相對含量逐漸增加。燒結后的SiCw骨架在預氧化處理前后微觀形貌沒有明顯差異,這是由于在該處理溫度范圍,SiCw表面僅生成厚度約為幾納米的SiO2薄膜[26,27]。

圖2

圖2 燒結處理前后SiCw骨架的SEM像以及燒結SiCw骨架和經過不同溫度預氧化處理后骨架的XRD譜

Fig.2 SEM images of the SiCw scaffolds before (a) and after (b, c) sintering treatment, and XRD spectra of the sintered SiCw scaffolds before and after pre-oxidation treatment at different temperatures (d)

圖3為經不同溫度預氧化處理的SiCw骨架熔滲純Mg和AZ91D鎂合金得到的復合材料的XRD譜以及對應1100和1300℃預氧化溫度的復合材料的SEM像。由XRD譜(圖3a)可以看出,SiCw/Mg復合材料中除Mg、SiC和SiO2外,還含有MgO和Mg2Si,說明骨架在熔滲純Mg過程中,SiCw表面的SiO2與Mg發生了

圖3

圖3 經不同溫度預氧化處理的SiCw骨架熔滲純Mg和AZ91D鎂合金得到的復合材料的XRD譜以及對應1100和1300℃預氧化溫度的復合材料的SEM像

Fig.3 XRD spectra of the SiCw/Mg composites fabricated by infiltrating pure Mg and AZ91D Mg alloy into the SiCw scaffolds that were pre-oxidized at different temperatures (a), and SEM images of the composites infiltrated with pure Mg into SiCw scaffolds pre-oxidized at 1100oC (b) and 1300oC (c)

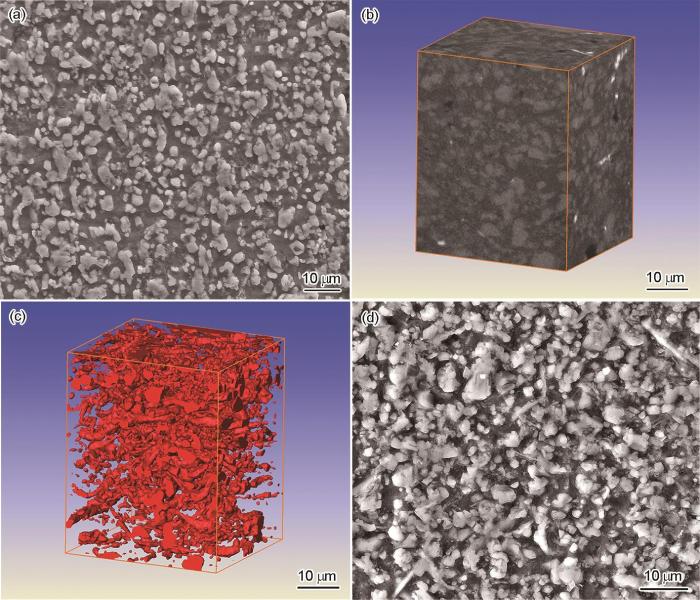

圖4

圖4 經1200℃預氧化處理的SiCw骨架熔滲純Mg得到的復合材料的SEM像、XRT體積渲染圖和將Mg基體透明化后的SiCw增強相的XRT體積渲染圖,以及熔滲AZ91D鎂合金得到的復合材料的SEM像

Fig.4 SEM image (a) and XRT volume renderings (b) of the SiCw/Mg composite fabricated by infiltrating pure Mg into the SiCw scaffold pre-oxidized at 1200oC, XRT volume renderings of the SiCw scaffold within the composite after making the Mg matrix transparent (c), and SEM image of the composite infiltrated with AZ91D Mg alloy into the SiCw scaffold pre-oxidized at 1200oC (d)

利用Archimedes排水法測得經1200℃預氧化處理的SiCw骨架熔滲純Mg和AZ91D鎂合金得到的復合材料的密度分別為(2.26 ± 0.05)和(2.45 ± 0.04) g/cm3,盡管與基體金屬相比有所增大,但相比鋁合金、鈦合金等常用的金屬結構材料仍然較小,復合材料保留了輕質的優勢。

2.2 力學性能

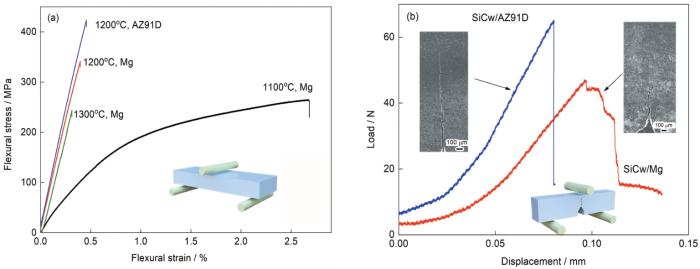

圖5a為經不同預氧化溫度處理的SiCw骨架熔滲得到的復合材料的典型彎曲應力-應變曲線。可以看出,對應1100℃預氧化溫度的復合材料在(181 ± 5) MPa應力處發生屈服,然后進入加工硬化階段,在(237 ± 19) MPa應力處發生斷裂。材料彎曲強度較低,但表現出一定的塑性變形能力,這與Mg基體相對含量較多有關,并且材料內部存在的微觀孔洞也限制了其強度。對應1200和1300℃預氧化溫度的復合材料沒有發生塑性變形,而是在應力達到最高點后瞬間斷裂。其中,對于1300℃預氧化溫度,復合材料的強度在122~244 MPa范圍內表現出較大的分散性,這是由于材料中反應產物較多,尺寸粗大并且相互連接,導致材料脆性偏大,對缺陷較為敏感,因而強度的穩定性較差。與上述材料相比,對應1200℃預氧化溫度的復合材料彎曲強度最大,為(316 ± 19) MPa,這是由于材料中不存在明顯的微觀孔洞等缺陷,并且增強相及反應產物組織細小均勻。與純Mg相比,熔滲AZ91D鎂合金的復合材料表現出更高的彎曲強度,為(411 ± 13) MPa,但同樣沒有塑性變形,這是因為一方面AZ91D鎂合金強度比純Mg更高,另一方面復合材料中的脆性增強相與反應產物更多。

圖5

圖5 經不同預氧化溫度處理的SiCw骨架熔滲純Mg和AZ91D鎂合金得到的復合材料的典型彎曲應力-應變曲線,以及對應1200℃預氧化溫度的以純Mg和AZ91D鎂合金為基體的復合材料單邊缺口三點彎曲的典型載荷-位移曲線及裂紋擴展形貌

Fig.5 Representative flexural stress-strain curves of the SiCw/Mg composites fabricated by infiltrating pure Mg or AZ91D Mg alloy into the SiCw scaffolds pre-oxidized at different temperatures (Inset shows the loading configuration of samples for flexural test) (a), representative load-displacement curves for single-edge notched bending tests for the composites infiltrated with pure Mg and AZ91D Mg alloy into SiCw scaffolds pre-oxidized at 1200oC (The insets show the representative SEM images of the samples with distinctly different crack propagation behaviors and the loading configuration of samples for toughness measurement) (b)

式中,

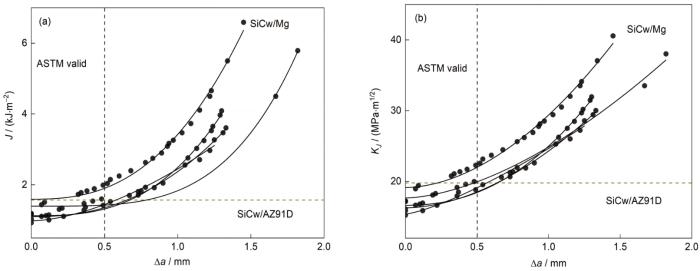

圖6

圖6 經1200℃預氧化處理得到的以純Mg和AZ91D鎂合金為基體的SiCw/Mg復合材料的J積分和相對應的應力強度因子(

Fig.6 Curves of

由圖6可以看出,隨著裂紋的擴展,復合材料的

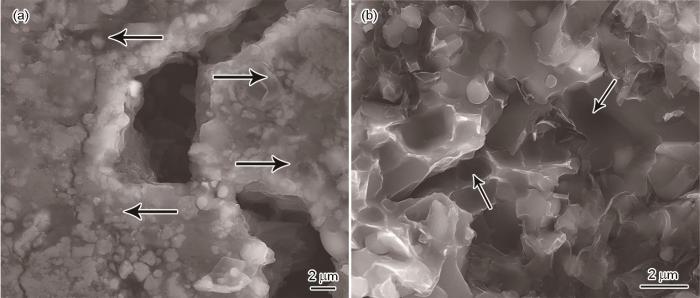

圖7

圖7 經1200℃預氧化處理得到的以純Mg為基體的復合材料側面的裂紋擴展形貌及斷后樣品的斷面形貌

Fig.7 SEM images of the SiCw/Mg composite corresponding to pre-oxidation temperature of 1200oC showing the tortuous cracking paths and the ligament bridges at crack faces on the lateral surface (The arrows indicate relative slip between SiCw and matrix at the crack faces) (a) and the micro dimples on the fracture surface caused by the pull-out of SiCw from the matrix (The arrows indicate the pull-out of SiCw from the matrix) (b)

3 分析討論

將SiCw在二維層面內擇優定向排列是本工作中構筑微觀三維互穿結構的關鍵,這里主要是通過分散在液態石蠟中的SiCw在重力作用下自發沉降以及后續的壓縮致密化來實現的。由于SiCw具有高的長徑比(≥ 20),在熔融石蠟中發生沉降時,SiCw長軸傾向于沿水平方向相互搭接進行鋪層,從而實現一定的擇優取向排列。在燒結前,沿垂直于層面方向對SiCw坯體進行壓縮致密化處理,可以使SiCw長軸向層面方向偏轉,從而進一步促進擇優取向排列。將SiCw坯體中的石蠟去除并燒結后,SiCw骨架中形成了在三維空間中相互連通的微觀孔隙,熔滲時Mg或鎂合金填充這些孔隙,得到具有微觀三維互穿結構的SiCw骨架增強鎂基復合材料。另外,在制備過程中,可以通過調節工藝參數對增強相的體積分數加以調節。例如,在壓縮致密化處理過程中,通過增大壓力,可以提高增強相的體積分數,此外,通過升高骨架燒結溫度或延長燒結時間,也可以促使SiCw骨架燒結更加致密,從而提高最終得到的復合材料中增強相的體積分數。復合材料中SiCw骨架強度高于Mg基體,相對較軟的基體和相對較硬的增強相在三維空間中均各自保持連續,并且相互嵌鎖交錯排列,使得基體對增強相的粘結作用進一步的增強,提高SiCw骨架和Mg基體之間的摩擦力,有利于促進應力在各自相內部以及兩相之間有效傳導[39,40],而SiCw的擇優取向排列也有利于沿層面方向獲得較高的強化效率,使得復合材料的強度相比于基體得以明顯提高(鑄態純Mg和AZ91D鎂合金的彎曲強度分別約為95[41]和211 MPa[42])。

SiCw與Mg熔體之間的潤濕性對于利用熔滲工藝制備復合材料至關重要。研究[43]表明,SiC與Mg潤濕性有限,只有少量SiC可以作為初生Mg的異質形核位點,因而表現出較差的潤濕性。本工作對SiCw骨架進行預氧化處理,使SiCw表面生成一層SiO2薄膜,利用SiO2與基體Mg或AZ91D鎂合金熔體之間發生如

本工作中SiCw/Mg復合材料的斷裂韌性與其微觀三維互穿結構密切相關。Somekawa和Mukai[46]通過對純Mg在不同溫度進行擠出處理,得到的最高斷裂韌性為17.8 MPa·m1/2;而AZ91D鎂合金的強度高于同等狀態的純Mg,其擠壓鑄造態的斷裂韌性約為15 MPa·m1/2 [47]。本工作經1200℃預氧化處理得到的復合材料中裂紋擴展較為穩定,表現出上升的R曲線行為,斷裂韌性可達19.6 MPa·m1/2,這是由于裂紋傾向于沿相對較軟的Mg基體相發生偏轉,同時擇優取向排列的SiCw在裂紋面兩側形成橋聯,在裂紋擴展過程中,這些連接橋與基體之間發生相對滑移并逐漸從基體中拔出,從而阻礙裂紋的張開與擴展[48]。與微觀塑性變形等直接作用于裂紋尖端的材料本征增韌機制(intrinsic toughening mechanisms)[49]不同,裂紋偏轉、橋聯以及連接橋的拔出等微觀過程主要發生在裂紋尾部,屬于外在增韌機制(extrinsic toughening mechanisms)[49~51],在裂紋擴展過程中,這些機制能夠承擔載荷并且消耗能量,從而對作用于裂紋尖端的外加應力起到一定的屏蔽作用,降低裂紋尖端的有效應力強度因子,從而提高復合材料的斷裂韌性。與純Mg相比,以AZ91D鎂合金為基體的復合材料盡管彎曲強度有所提高,但裂紋一開始擴展便發生斷裂,沒有上升的R曲線行為,這是由于復合材料中界面反應產物過多并發生粗化、連接,引起裂紋偏轉、橋聯等增韌機制失效,使得復合材料明顯脆化。

4 結論

(1) 利用SiCw在熔融石蠟中的重力輔助沉降以及后續的壓縮致密化處理,實現了SiCw在二維層面內擇優取向排列;通過對SiCw骨架預氧化處理,改善了SiCw與Mg基體之間的潤濕性,從而利用無壓熔滲方法獲得了致密的SiCw/Mg復合材料。

(2) SiCw骨架的最佳預氧化溫度為1200℃,該溫度處理得到的SiCw/Mg復合材料中沒有明顯的微觀孔洞等缺陷,同時避免了界面反應產物過多以及粗化、連接,得到的復合材料表現出相對最高的彎曲強度,并且兼具一定的斷裂韌性。

(3) 經1200℃預氧化處理得到的微觀三維互穿結構SiCw/Mg復合材料中裂紋擴展較為穩定,表現出上升的R曲線行為,這是由于復合材料中存在裂紋偏轉、橋聯以及連接橋拔出等增韌機制,對作用于裂紋尖端的外加應力起到一定的屏蔽作用,從而阻礙裂紋的擴展。

(4) 與以純Mg為基體的復合材料相比,以AZ91D鎂合金為基體的復合材料中界面反應產物過多并發生粗化、連接,因此盡管彎曲強度有所提高,但不存在裂紋偏轉、橋聯以及連接橋拔出等增韌機制,引起復合材料明顯脆化,沒有上升的R曲線行為。

滬公網安備31011202020290號

滬公網安備31011202020290號