分享:熱擠壓與熱處理對(duì)網(wǎng)狀TiBw/TC18復(fù)合材料組織及性能的影響

陳潤(rùn), 王帥 ,, 安琦, 張芮, 劉文齊, 黃陸軍, 耿林

,, 安琦, 張芮, 劉文齊, 黃陸軍, 耿林

對(duì)不同增強(qiáng)相含量的TiBw/TC18進(jìn)行了熱擠壓與熱處理,利用OM、SEM、TEM及電子萬(wàn)能試驗(yàn)機(jī)研究了熱擠壓與熱處理對(duì)復(fù)合材料的組織與拉伸性能的影響。結(jié)果表明,通過(guò)β單相區(qū)擠壓變形,TiBw/TC18的β晶粒由70 μm減小到40 μm左右,TiBw呈定向排列。擠壓態(tài)TiBw/TC18通過(guò)三重退火與固溶時(shí)效處理后,基體組織變?yōu)椴煌叽绲?i style="margin: 0px; padding: 0px; box-sizing: border-box;">α相分布在β相基底上,這種多尺度的組織使TiBw/TC18獲得了優(yōu)異的綜合性能。力學(xué)性能測(cè)試結(jié)果表明,擠壓處理可明顯提升燒結(jié)態(tài)TiBw/TC18復(fù)合材料的延伸率,但強(qiáng)度下降17%。經(jīng)三重退火處理后,2.0%TiBw/TC18 (體積分?jǐn)?shù))的抗拉強(qiáng)度和延伸率分別達(dá)到1200 MPa和21.7%,較燒結(jié)態(tài)分別提高了5.5%和189%。而采用固溶時(shí)效處理后,2.0%TiBw/TC18復(fù)合材料的抗拉強(qiáng)度和延伸率分別為1389 MPa和9.9 %,較燒結(jié)態(tài)分別提高了22.2%和32%。2種熱處理制度均實(shí)現(xiàn)了復(fù)合材料強(qiáng)度和塑性的協(xié)同提升。網(wǎng)狀結(jié)構(gòu)TiBw/TC18通過(guò)擠壓與不同制度的熱處理可以調(diào)控其性能,以滿足不同服役條件的使用需求。

關(guān)鍵詞:

在鈦合金基體中引入陶瓷增強(qiáng)相制備的非連續(xù)增強(qiáng)鈦基復(fù)合材料(discontinuously reinforced titanium matrix composite, DRTMC)[1,2],具有更高比強(qiáng)度、更高彈性模量與耐高溫等優(yōu)點(diǎn)[3]。傳統(tǒng)的DRTMC制備方法包括熔鑄法和粉末冶金法等。其中粉末冶金結(jié)合原位自生的方法既可以使原位生成的增強(qiáng)相與基體具有良好的界面[4,5],又可以調(diào)控增強(qiáng)相在基體中的分布狀態(tài)[6,7]。用這種方法制備的DRTMC力學(xué)性能優(yōu)異,可以做到近凈成形,具有良好的應(yīng)用前景。Huang等[8]基于Hashin-Shtrikman (H-S)理論[9],利用粉末冶金與原位自生的工藝方法,調(diào)控鈦基復(fù)合材料中增強(qiáng)相呈準(zhǔn)連續(xù)網(wǎng)狀分布。這種獨(dú)特的網(wǎng)狀結(jié)構(gòu)解決了傳統(tǒng)粉末冶金鈦基復(fù)合材料塑性差的瓶頸問(wèn)題,使鈦基復(fù)合材料強(qiáng)度提升的同時(shí),保留良好的塑性[10~13]。但是當(dāng)引入較高含量的陶瓷增強(qiáng)相時(shí),DRTMC的塑韌性往往會(huì)急劇下降。因此,通過(guò)只引入少量(≤ 2.0%,體積分?jǐn)?shù),下同)的增強(qiáng)相有望同時(shí)提高基體合金的強(qiáng)度和塑韌性[14~16]。

近β鈦合金是航空航天領(lǐng)域中廣泛應(yīng)用的結(jié)構(gòu)性鈦合金[17~20]。在前期研究[21]中,采用TC18 (Ti-5Al-5Mo-5V-1Cr-1Fe,質(zhì)量分?jǐn)?shù),%)作為基體合金成功燒結(jié)制備了一系列低增強(qiáng)相含量(≤ 2.0%,體積分?jǐn)?shù))的TiBw/TC18復(fù)合材料,通過(guò)一步燒結(jié)制備的燒結(jié)態(tài)TiBw/TC18的強(qiáng)度與塑性均超越鍛造態(tài)TC18合金。研究[22~24]發(fā)現(xiàn)熱軋制、鍛造、擠壓等變形工藝可以提高復(fù)合材料致密度和組織均勻性等,是進(jìn)一步提高鈦基復(fù)合材料綜合力學(xué)性能的有效手段。其中擠壓加工具有變形量大與工藝流程簡(jiǎn)單等優(yōu)點(diǎn),因此,本工作研究了熱擠壓變形對(duì)網(wǎng)狀結(jié)構(gòu)TiBw/TC18復(fù)合材料組織和力學(xué)性能的影響規(guī)律。在此基礎(chǔ)上,對(duì)擠壓態(tài)復(fù)合材料分別進(jìn)行了三重退火與固溶時(shí)效2種制度的熱處理。研究熱處理制度對(duì)擠壓態(tài)復(fù)合材料組織及拉伸性能的影響,并揭示其強(qiáng)韌化機(jī)理。

1 實(shí)驗(yàn)方法

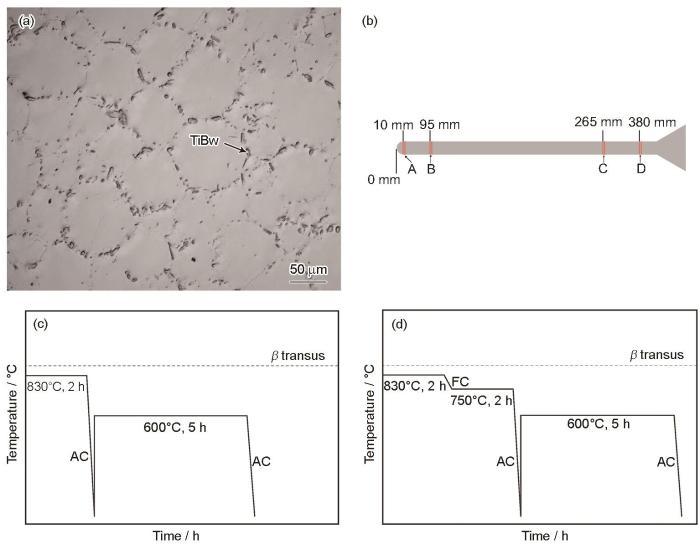

實(shí)驗(yàn)采用粒徑為53~108 μm的球形TC18粉末,平均粒徑5 μm的TiB2粉末(純度99.8%)作為原料。使用行星式球磨機(jī)將TC18粉末和不同質(zhì)量分?jǐn)?shù)的TiB2顆粒進(jìn)行混合,球磨轉(zhuǎn)速為220 r/min,球料比3∶1,時(shí)間5 h,球磨過(guò)程采用Ar氣保護(hù)。之后將混合粉末放入真空熱壓燒結(jié)爐進(jìn)行燒結(jié),燒結(jié)工藝為1300℃、25 MPa、2 h,制得TiB體積分?jǐn)?shù)為0.5%、1.0%和2.0%的燒結(jié)態(tài)TiBw/TC18網(wǎng)狀復(fù)合材料。燒結(jié)態(tài)材料組織特征如圖1a所示,TiBw呈網(wǎng)狀分布。并采用相同工藝制備TC18合金作為對(duì)比。對(duì)所制備的4種材料在1100℃保溫2 h后進(jìn)行正向熱擠壓,擠壓比為16∶1,擠壓后空冷至室溫。在擠壓棒材的10、95、265和380 mm位置處切取試樣進(jìn)行電子背散射衍射(EBSD)分析,并將其編號(hào)為A、B、C、D,如圖1b所示。將平行于擠壓方向命名為ED,垂直于擠壓方向命名為ND。將4種擠壓態(tài)的材料分別進(jìn)行固溶-時(shí)效(830和600℃)與三重退火(830、750和600℃)熱處理。2種熱處理制度分別見(jiàn)圖1c和d。利用金相法測(cè)得TC18合金與0.5%TiBw/TC18的相變點(diǎn)在855~865℃之間,1.0%和2.0% TiBw/TC18的相變點(diǎn)在865~875℃之間。

圖1

圖1 燒結(jié)態(tài)復(fù)合材料OM像、擠壓棒材EBSD分析取樣位置及擠壓態(tài)材料熱處理過(guò)程示意圖

Fig.1 OM image of as-sintered 2.0%TiBw/TC18 composites (a), schematic illustrating samples' locations of as-extruded 1.0%TiBw/TC18 for EBSD analysis (b), schematics of solution aging (c) and triple-annealing (d) treatments for as-extruded alloy and composites (AC—air cooling, FC—furnace cooling)

使用120、320、600、1000、1500和2000號(hào)砂紙手動(dòng)打磨金相試樣,利用Cr2O3溶液進(jìn)行機(jī)械拋光。腐蝕液為Kroll's試劑,腐蝕時(shí)間1~2 s。金相觀察采用配備了電荷藕合器件(CCD)相機(jī)的PEM-3光學(xué)顯微鏡(OM)。利用Merlin Compact與HELIOS NanoLab 600i掃描電鏡(SEM)對(duì)材料進(jìn)行組織觀察。使用SUPRA55型SEM中的EBSD對(duì)材料進(jìn)行晶粒尺寸分布與織構(gòu)分析。EBSD試樣利用電解拋光制成,電解液為體積比為1∶6∶10的高氯酸、正丁醇、甲醇混合溶液,輸出直流電壓為40 V,拋光時(shí)間為80 s。使用TalosF200x透射電鏡(TEM)對(duì)材料進(jìn)行相結(jié)構(gòu)與成分分析。TEM試樣經(jīng)砂紙磨至40 μm厚,然后對(duì)其進(jìn)行離子減薄。利用WDT-20電子萬(wàn)能試驗(yàn)機(jī)進(jìn)行拉伸實(shí)驗(yàn),應(yīng)變速率為0.5 mm/min。拉伸采用板狀試樣,中部均勻段尺寸為1.5 mm × 5 mm × 15 mm。采用引伸計(jì)測(cè)量應(yīng)變,引伸計(jì)標(biāo)距為10 mm。

2 實(shí)驗(yàn)結(jié)果與討論

2.1 擠壓態(tài)與熱處理態(tài)TiBw/TC18的組織變化

2.1.1 擠壓態(tài)TiBw/TC18組織表征

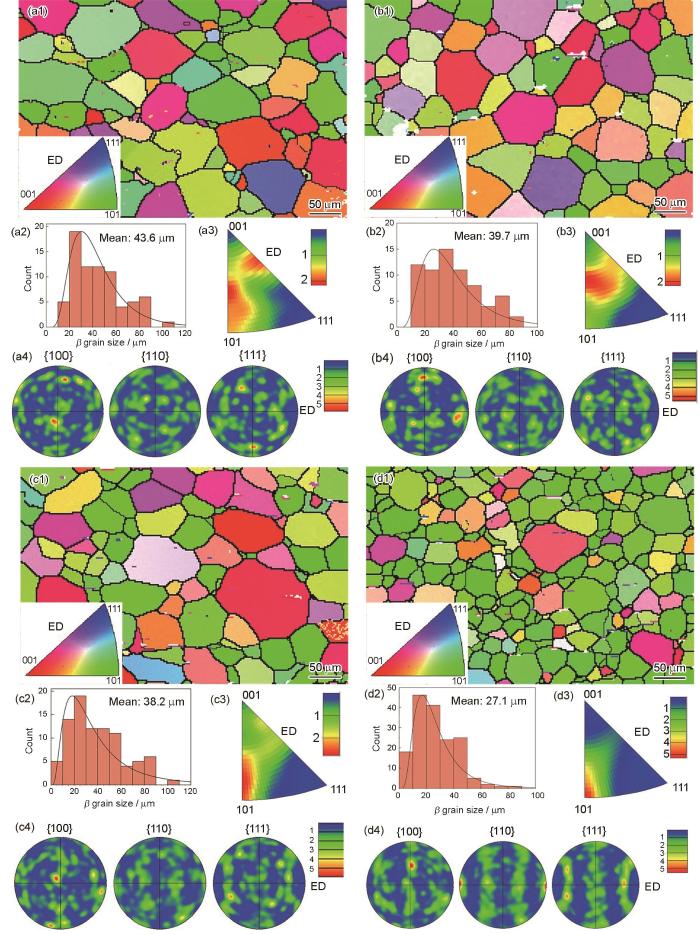

擠壓態(tài)1.0%TiBw/TC18微觀組織晶粒取向圖、極圖、反極圖與晶粒尺寸分布如圖2所示。由圖2a1~d1的晶粒取向分布圖可以看出,在4個(gè)位置上,樣品的組織均為等軸β晶粒。說(shuō)明整個(gè)擠壓過(guò)程是在β單相區(qū)進(jìn)行的,同時(shí)說(shuō)明在變形過(guò)程中樣品發(fā)生了動(dòng)態(tài)再結(jié)晶。如圖2a2~d2中的晶粒尺寸分布圖所示,A、B、C、D樣品的平均晶粒尺寸分別為43.6、39.7、38.2和27.1 μm。首先,復(fù)合材料擠壓后組織中β晶粒尺寸相對(duì)燒結(jié)態(tài)β晶粒平均尺寸(70 μm)顯著減小。其次,隨著距擠壓棒材頭部距離的增大,晶粒尺寸逐漸變小。這是因?yàn)椋?1) 樣品在擠壓變形過(guò)程中靠近擠壓棒材頭部的區(qū)域變形程度較小,晶粒破碎程度較低,在小擠壓比時(shí)甚至?xí)A魺Y(jié)態(tài)的組織;(2) 棒材頭部的變形溫度高,一方面頭部在變形時(shí)坯料本身的溫度高,另一方面鈦合金在擠壓開(kāi)始階段由于劇烈塑性變形的熱效應(yīng)和低的熱導(dǎo)率會(huì)導(dǎo)致溫度的劇烈升高。但是大擠壓比(16∶1)時(shí),過(guò)了頭部一段距離后變形程度趨于穩(wěn)定,所以在擠壓棒材的中間段會(huì)產(chǎn)生一個(gè)穩(wěn)態(tài)變形段[25],已有研究[26]認(rèn)為此擠壓比下鈦基復(fù)合材料從棒材前端頭部100 mm之后就進(jìn)入穩(wěn)態(tài)階段。本工作中樣品B和樣品C平均粒徑只相差1.5 μm,因此可以認(rèn)為擠壓態(tài)材料的BC段處于均勻變形階段。后續(xù)討論的樣品組織與拉伸性能都是在各自棒材的均勻變形段進(jìn)行取樣。即擠壓使復(fù)合材料的晶粒尺寸由70 μm減小到40 μm左右(均勻變形段)。通過(guò)分析圖2a3~d3與圖2a4~d4中的極圖與反極圖,在A、B、C樣品中沒(méi)有發(fā)現(xiàn)明顯的織構(gòu),但是在D樣品中存在明顯的絲織構(gòu)<110>//ED。

圖2

圖2 擠壓態(tài)1.0%TiBw/TC18不同部位的EBSD分析

Fig.2 EBSD grain orientation maps (a1-d1), frequency distributions of grain size (a2-d2), inverse pole figures (IPFs) (a3-d3), and pole figures (PFs) (a4-d4) of samples A (a1-a4), B (b1-b4), C (c1-c4), and D (d1-d4) in as-extruded 1.0%TiBw/TC18 composites (ED—extrusion direction)

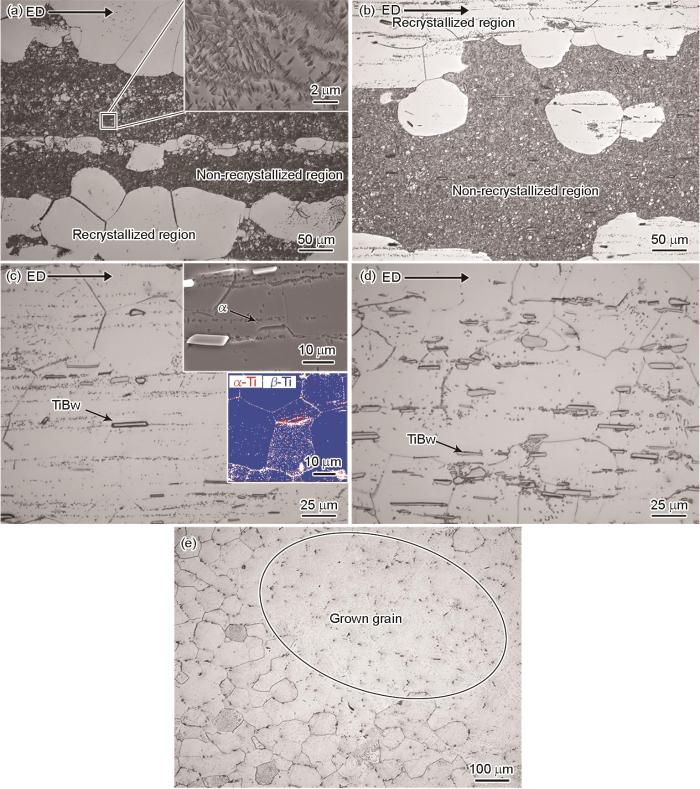

圖3為不同體積分?jǐn)?shù)TiBw/TC18組織的OM像。由圖3a與b可見(jiàn),擠壓態(tài)TC18合金與0.5%TiBw/TC18組織不均勻。其中灰色部分為動(dòng)態(tài)再結(jié)晶后的β晶粒,黑色部分為未再結(jié)晶區(qū)域。未再結(jié)晶區(qū)域由于存在大量位錯(cuò)等缺陷,在冷卻過(guò)程中促進(jìn)了α相在這些高能量區(qū)域析出。圖3c與d中則未出現(xiàn)未再結(jié)晶區(qū)域。這主要由2個(gè)原因引起:第一,燒結(jié)態(tài)TC18合金β晶粒粗大(平均粒徑815 μm),并且熱擠壓前在1100℃的保溫會(huì)促進(jìn)晶粒進(jìn)一步長(zhǎng)大。而由于一定含量TiB的阻礙作用,復(fù)合材料的β晶粒相對(duì)細(xì)小。TC18合金較少的晶界面積導(dǎo)致其在擠壓時(shí)變形抗力大于復(fù)合材料,在擠壓力一定時(shí),其變形速率明顯低于復(fù)合材料。由于擠壓過(guò)程未在等溫下進(jìn)行,其后期擠壓溫度也較低,最終導(dǎo)致未再結(jié)晶區(qū)域的出現(xiàn)。第二,TC18合金的晶粒尺寸不均勻,在高溫變形時(shí)局部區(qū)域的變形不均勻,所以變形量小的區(qū)域沒(méi)有充分再結(jié)晶。擠壓態(tài)0.5%TiBw/TC18組織中也發(fā)現(xiàn)了未再結(jié)晶的區(qū)域,也是因局部變形不均勻?qū)е隆Y(jié)態(tài)0.5%TiBw/TC18加熱至1100℃保溫2 h,水淬,其組織如圖3e所示。發(fā)現(xiàn)個(gè)別區(qū)域的β晶粒突破網(wǎng)狀增強(qiáng)相的限制發(fā)生了晶粒的合并長(zhǎng)大(圖中橢圓區(qū)域)。所以判斷0.5%TiBw/TC18在擠壓前其局部組織并不均勻,從而導(dǎo)致它的局部不均勻的變形量。同樣也證明了網(wǎng)狀結(jié)構(gòu)復(fù)合材料在增強(qiáng)相含量達(dá)到一定程度時(shí)可以限制熱加工之前坯料組織的不可控變化,為后續(xù)的加工提供優(yōu)良的組織準(zhǔn)備。

圖3

圖3 不同體積分?jǐn)?shù)TiBw/TC18的OM像

Fig.3 OM images of TiBw/TC18 composites with different reinforcement volume fractions

(a) as-extruded TC18 and enlarged SEM image of the marked area (inset)

(b) as-extruded 0.5%TiBw/TC18

(c) as-extruded 1.0%TiBw/TC18, and SEM image and phase map (insets)

(d) as-extruded 2.0%TiBw/TC18

(e) as-sintered 0.5%TiBw/TC18 solution at 1100oC followed by water quench, and the area circled by the line is the area where the grains grow

1.0%和2.0%TiBw/TC18的組織中幾乎全為β相,但有極少數(shù)α相在晶界或者亞晶界等高能量區(qū)域處析出,對(duì)應(yīng)圖3c和d中的晶界α和晶內(nèi)細(xì)小黑色斑點(diǎn),亞晶界的形成是因?yàn)閿D壓變形時(shí)動(dòng)態(tài)再結(jié)晶的晶粒還會(huì)繼續(xù)變形從而形成高能量區(qū)域。TiBw晶須由燒結(jié)態(tài)的網(wǎng)狀分布變?yōu)槎ㄏ蚺帕?這是由于擠壓變形過(guò)程中TiBw隨基體合金的流動(dòng)變形發(fā)生轉(zhuǎn)動(dòng)造成的。此外,并未出現(xiàn)TiBw折斷、脫黏等現(xiàn)象,說(shuō)明了低含量的TiBw (增強(qiáng)相之間間距較大)在擠壓過(guò)程中未相互擠壓碰撞,也說(shuō)明塑性較好的β基體組織未使TiBw在擠壓時(shí)受到很大的作用力。

2.1.2 熱處理態(tài)TiBw/TC18的組織變化

不同體積分?jǐn)?shù)TiBw/TC18經(jīng)熱處理后的組織如圖4所示。其中圖4a~d為T(mén)C18合金與0.5%TiBw/TC18經(jīng)三重退火與固溶時(shí)效之后的組織,熱擠壓過(guò)程中未發(fā)生動(dòng)態(tài)再結(jié)晶的區(qū)域并未在熱處理過(guò)程中進(jìn)一步再結(jié)晶。這是因?yàn)閿D壓后的降溫過(guò)程中α相在高能量區(qū)析出,消耗了靜態(tài)再結(jié)晶所需的驅(qū)動(dòng)力。圖4e為2.0%TiBw/TC18經(jīng)三重退火后的組織。β晶粒為均勻的等軸狀,并且其尺寸未發(fā)生明顯變化。組織中包含尺寸粗大的晶界α (GBα)、晶內(nèi)片層狀α相與晶內(nèi)細(xì)小的針狀α相。粗大的片層狀α相(coarse α,αc)為第一階段830℃退火和隨后爐冷至750℃保溫2 h時(shí)析出,細(xì)小的針狀α相(fine α,αf)為600℃保溫5 h階段析出。這里將αf與其周圍的β相基底稱為β + αf組織,簡(jiǎn)稱βf,這一組織的形成與三重退火制度有關(guān)。第一段退火穩(wěn)定組織并析出一部分αc (最終其擁有更大的尺寸);第二段退火繼續(xù)析出另一部分αc并控制組織中αc的比例;第三段退火控制αf的含量與尺寸。多尺度的α相構(gòu)成了基體的多尺度組織,有助于提高材料的綜合性能。在圖4e中,還可以觀察到αc與GBα中具有十分細(xì)小的顆粒狀析出物。這是由于α穩(wěn)定元素在最先析出的GBα與αc中含量較高,導(dǎo)致形成α2相,即Ti3Al。Ti3Al的析出可以使αc得到一定程度的強(qiáng)化[27]。圖4f為經(jīng)過(guò)固溶時(shí)效處理后2.0%TiBw/TC18的組織,與三重退火后的組織相似。對(duì)比圖4e與f可以看出,固溶時(shí)效處理后αc與GBα的含量與尺寸相對(duì)三重退火后的組織有所降低,這是因?yàn)槿鄙倭?50℃退火所致。同時(shí)還可以看出,固溶時(shí)效后組織中αf的比例更高,但是尺寸與三重退火后的尺寸沒(méi)有明顯差異。1.0%TiBw/TC18與2.0%TiBw/TC18組織類似。

圖4

圖4 不同體積分?jǐn)?shù)TiBw/TC18經(jīng)不同熱處理后的OM與SEM像

Fig.4 OM (a-d) and SEM (e, f) images of the TC18 alloy (a, b), 0.5%TiBw/TC18 (c, d), and 2.0%TiBw/TC18 (e, f) composites after triple-annealing (a, c, e) and solution aging (b, d, f) heat treatments (Insets show the high magnified images. GBα—grain boungry α, αc—coarse α, αf—fine α, α2—Ti3Al)

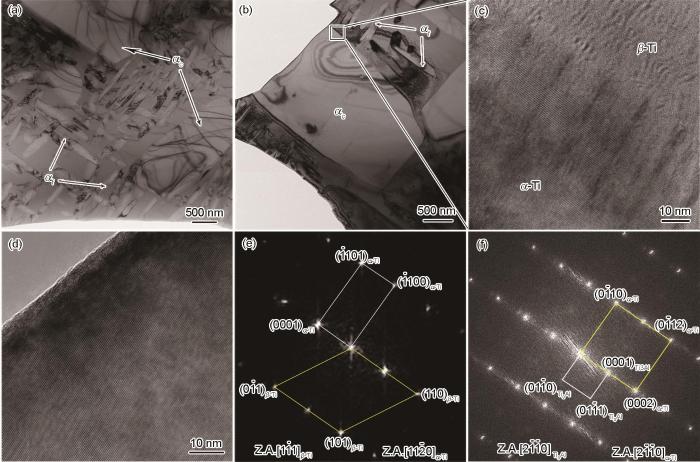

圖5為三重退火態(tài)2.0%TiBw/TC18的TEM明場(chǎng)像、HRTEM像及快速Fourier變換(FFT)。由圖5a與b明場(chǎng)像可見(jiàn),組織中存在粗大的αc與細(xì)小的αf。αf普遍相互垂直分布,因?yàn)檫@種析出方式一方面滿足Burgers位向關(guān)系,另一方面可以降低αf析出時(shí)的彈性應(yīng)變能[28]。圖5c為圖5b中標(biāo)記區(qū)域的HRTEM像,其中α、β相界面清晰。圖5d為αc的HRTEM像,未在圖中發(fā)現(xiàn)明顯的析出物。圖5e為圖5c的FFT,可看出αc與β相滿足位向關(guān)系[

圖5

圖5 三重退火態(tài)2.0%TiBw/TC18的TEM、HRTEM像及快速Fourier變換

Fig.5 Bright field TEM (a, b) and HRTEM (c, d) images of 2.0%TiBw/TC18 composites after triple-annealing, and fast Fourier transformation (FFT) patterns taken from Figs.5c (e) and d (f)

2.2 擠壓態(tài)與熱處理態(tài)TiBw/TC18的拉伸性能

圖6為不同狀態(tài)不同增強(qiáng)相含量復(fù)合材料的拉伸應(yīng)力-應(yīng)變曲線。結(jié)合表1給出的拉伸性能數(shù)據(jù)可知,隨著增強(qiáng)相含量的增加擠壓態(tài)材料的屈服強(qiáng)度與抗拉強(qiáng)度先降低后升高。TC18合金的屈服強(qiáng)度為804 MPa,略高于0.5%TiBw/TC18 (786 MPa)。這是由于TC18合金組織中未再結(jié)晶區(qū)域的比例大于0.5%TiBw/TC18,這些未再結(jié)晶區(qū)域中細(xì)小片層狀α相所提供的第二相強(qiáng)化效果大于0.5%TiBw所提供的纖維強(qiáng)化效果。但是當(dāng)增強(qiáng)相含量繼續(xù)增加時(shí),TiBw的增強(qiáng)效果逐漸顯現(xiàn)。可以看出,1.0%和2.0%TiBw/TC18的屈服強(qiáng)度(853和876 MPa)相較于TC18合金分別提高了49和72 MPa。從延伸率數(shù)據(jù)可知擠壓態(tài)材料的延伸率隨著TiBw含量的升高而下降。2.0%TiBw/TC18的延伸率為26%,相較于1.0%TiBw/TC18 (29.7%)降低了12.5%。而TC18與0.5%TiBw/TC18的延伸率較低(分別為6.5%和19.4%)是因?yàn)槠洳痪鶆虻慕M織導(dǎo)致應(yīng)力在局部的集中,從而造成過(guò)早斷裂。將擠壓態(tài)材料的性能與燒結(jié)態(tài)材料[21]的性能進(jìn)行對(duì)比,可以看出擠壓態(tài)材料的強(qiáng)度明顯低于燒結(jié)態(tài)材料。雖然擠壓過(guò)程帶來(lái)的β晶粒細(xì)化與TiBw晶須的定向排列可提高強(qiáng)度[29],但擠壓態(tài)材料缺少α相的第二相強(qiáng)化作用。而高強(qiáng)度鈦合金的主要強(qiáng)化手段就是細(xì)小α相的析出強(qiáng)化。對(duì)比擠壓態(tài)材料與燒結(jié)態(tài)材料的延伸率,可以看出擠壓態(tài)材料的延伸率顯著高于燒結(jié)態(tài)。組織均勻的擠壓態(tài)1.0%與2.0%TiBw/TC18的延伸率(29.7%和26%)相較于燒結(jié)態(tài)的(13.5%和7.5%)都提高了100%以上。這一方面因?yàn)閿D壓態(tài)材料β晶粒的細(xì)化;另一方面因?yàn)槠浣M織基本都為擁有良好塑性變形能力的bcc結(jié)構(gòu)β-Ti。

圖6

圖6 不同狀態(tài)TiBw/TC18復(fù)合材料拉伸應(yīng)力-應(yīng)變曲線

Fig.6 Tensile stress-strain curves of TiBw/TC18 composites with different states

表1 不同狀態(tài)下TiBw/TC18復(fù)合材料的拉伸性能

Table 1

| State | V / % | σ0.2 / MPa | σb / MPa | δ / % |

|---|---|---|---|---|

| As-sintered[21] | 0 | 1082 ± 17.6 | 1151 ± 10 | 0.6 ± 0.5 |

| 0.5 | 1052 ± 4.4 | 1171 ± 6.2 | 15.6 ± 0.5 | |

| 1.0 | 1023 ± 9.8 | 1140 ± 3.2 | 13.5 ± 1.0 | |

| 2.0 | 1041 ± 7.3 | 1137 ± 2.5 | 7.5 ± 1.1 | |

| As-extruded | 0 | 804 ± 19 | 890 ± 18.5 | 6.5 ± 3.5 |

| 0.5 | 786 ± 8 | 881 ± 9.5 | 19.4 ± 3.4 | |

| 1.0 | 853 ± 7 | 925 ± 1 | 29.7 ± 0.3 | |

| 2.0 | 876 ± 4 | 946 ± 3.5 | 26 ± 0.1 | |

| Triple-annealing state | 0 | 1040 ± 13 | 1139 ± 13.5 | 22.6 ± 0.7 |

| 0.5 | 1073 ± 1 | 1175 ± 3 | 19.7 ± 0.5 | |

| 1.0 | 1093 ± 3.5 | 1191 ± 4 | 24.5 ± 0.9 | |

| 2.0 | 1097 ± 2.5 | 1200 ± 7.5 | 21.7 ± 1.9 | |

| Solution aging state | 0 | 1208 ± 3 | 1310 ± 14.5 | 9 ± 0.1 |

| 0.5 | 1263 ± 19 | 1337 ± 7 | 6.4 ± 0.5 | |

| 1.0 | 1280 ± 8 | 1374 ± 10 | 12 ± 0.1 | |

| 2.0 | 1296 ± 18 | 1389 ± 7 | 9.9 ± 0.6 |

擠壓態(tài)材料經(jīng)三重退火處理后,材料的強(qiáng)度隨著增強(qiáng)相含量的增加而提高。由表1可知,0.5%TiBw/TC18相較于TC18合金,屈服強(qiáng)度和抗拉強(qiáng)度分別提高了33和36 MPa。而TiBw體積分?jǐn)?shù)由0.5%逐漸提高到2.0%時(shí)強(qiáng)度指標(biāo)提升幅度不大,說(shuō)明此時(shí)復(fù)合材料的強(qiáng)度主要取決于鈦合金基體固有的強(qiáng)度。從表1可知,2.0%TiBw/TC18的延伸率(21.7%)相較于1.0%TiBw/TC18 (24.5%)降低了11.4%,說(shuō)明TiBw對(duì)三重退火后復(fù)合材料的延伸率有不利影響。將三重退火態(tài)材料的拉伸性能與燒結(jié)態(tài)TiBw/TC18[21]進(jìn)行對(duì)比,可以看到三重退火態(tài)TC18合金的強(qiáng)度略微下降,而0.5%、1.0%、2.0%TiBw/TC18的抗拉強(qiáng)度(1175、1191和1200 MPa)相較于燒結(jié)態(tài)材料的(1171、1140和1137 MPa)都有小幅度的提高,可以認(rèn)為材料的強(qiáng)度在同一水平。但材料的延伸率得到了大幅度的提高,1.0%和2.0%TiBw/TC18的延伸率從13.5%和7.5%分別提高到24.5%和21.7%。強(qiáng)度基本保持不變但是延伸率成倍增長(zhǎng)的原因如下:(1) 熱擠壓對(duì)原始β晶粒的細(xì)化;(2) 三重退火熱處理使材料的組織多級(jí)化,既有大尺度的αc提供塑性變形能力,又有βf保證高強(qiáng)度;(3) TiBw定向排列可以更好地承擔(dān)載荷與傳遞應(yīng)力。

擠壓態(tài)材料經(jīng)固溶時(shí)效處理后的性能變化規(guī)律與經(jīng)過(guò)三重退火后的規(guī)律相似。結(jié)合表1可以看出,固溶時(shí)效后材料的抗拉強(qiáng)度相較于燒結(jié)態(tài)材料提高了200 MPa左右,并且1.0%與2.0%TiBw/TC18的延伸率(12%、9.9%)與燒結(jié)態(tài)相當(dāng)。其中1.0%TiBw/TC18抗拉強(qiáng)度為1374 MPa,并保持了12%的延伸率,獲得了優(yōu)異的綜合性能,說(shuō)明經(jīng)過(guò)擠壓與固溶時(shí)效熱處理后燒結(jié)態(tài)材料的性能得到顯著改善。對(duì)比固溶時(shí)效與三重退火后材料的性能可看出,固溶時(shí)效后材料強(qiáng)度更高但塑性降低,其原因?yàn)楣倘軙r(shí)效后可塑性變形的GBα與αc的含量降低并且尺寸減小,強(qiáng)度高但幾乎不可塑性變形的βf比例增多。

綜上,通過(guò)擠壓與熱處理后,燒結(jié)態(tài)材料的綜合性能得到大幅度提高,并可以通過(guò)選擇不同的熱處理制度來(lái)調(diào)控材料的組織,以使材料的性能滿足不同應(yīng)用的要求。

2.3 擠壓態(tài)與三重退火后TiBw/TC18的斷裂分析

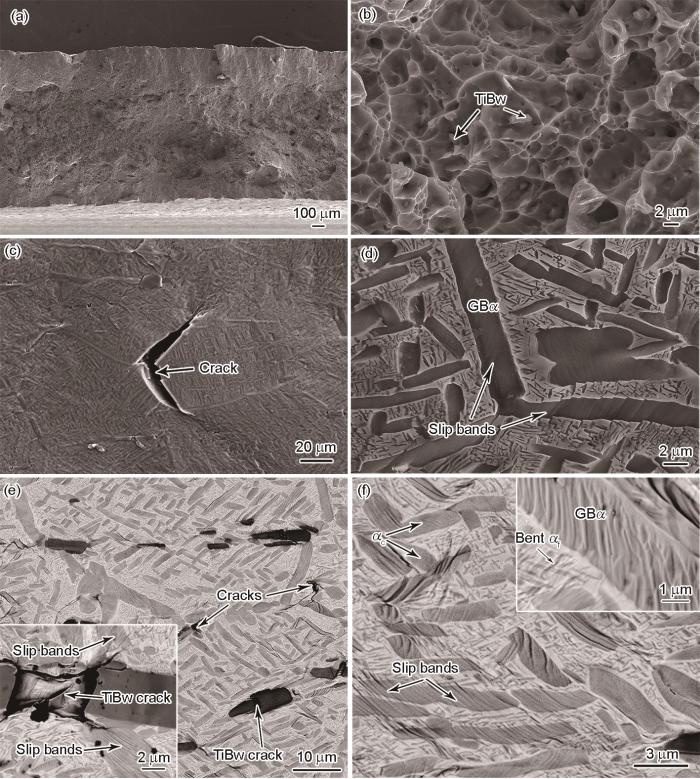

圖7和8分別為擠壓態(tài)和三重退火后1.0%TiBw/TC18斷口與側(cè)斷面SEM像。由圖7a低倍斷口像可以觀察到大量韌窩與撕裂棱,其為微孔聚集型斷裂,這也對(duì)應(yīng)了擠壓態(tài)材料的高延伸率。圖7b中觀察到TiBw被拉斷或拔出的痕跡,說(shuō)明TiBw在斷裂過(guò)程中發(fā)揮了增強(qiáng)作用。由圖7c低倍側(cè)斷面像中觀察到曲折擴(kuò)展的主裂紋,并且在主裂紋旁伴隨有二次裂紋產(chǎn)生,證明斷裂要消耗更多的能量。相比燒結(jié)態(tài)側(cè)斷面,擠壓態(tài)側(cè)斷面組織有更明顯的塑性變形痕跡,表面粗糙不平,在距離斷口較遠(yuǎn)處也是同樣現(xiàn)象,說(shuō)明擠壓態(tài)β相在缺少α片層析出強(qiáng)化的情況下?lián)碛懈玫乃苄宰冃文芰Α?a ;="" id="inline_content圖7" style=";padding: 0px;box-sizing: border-box;color: rgb(33, 80, 249);background-color: transparent;">圖7d中觀察到斷裂為多段的TiBw,說(shuō)明TiBw充分發(fā)揮了增強(qiáng)效果,還可以觀察到擠壓態(tài)材料裂紋的萌生也發(fā)生在TiBw處。同時(shí)圖中密集且均勻分布在一個(gè)β晶粒內(nèi)部的滑移帶,也說(shuō)明了擠壓態(tài)材料具有優(yōu)異的塑性變形能力。

圖7

圖7 擠壓態(tài)1.0%TiBw/TC18斷口與側(cè)斷面SEM像

Fig.7 Low (a, c) and high (b, d) magnified SEM images of tensile fracture (a, b) and fracture side surface (c, d) of as-extruded 1.0%TiBw/TC18 (Inset in Fig.7d shows the enlarged view)

圖8

圖8 三重退火態(tài)1.0%TiBw/TC18斷口與側(cè)斷面SEM像

Fig.8 Low (a, c) and high (b, d-f) magnified SEM images of tensile fracture (a, b) and fracture side surface (c-f) of as-extruded 1.0%TiBw/TC18 after triple-annealing (Insets in Figs.8e and f show the enlarged views)

從圖8a可以觀察三重退火后1.0%TiBw/TC18斷口為杯錐狀斷口,只有纖維區(qū)與剪切唇,說(shuō)明材料塑性較好,斷裂為韌性斷裂。從圖8b可觀察到大量韌窩,韌窩尺寸不同,大尺寸韌窩中一般可以觀察到斷裂或脫黏的TiBw。相較于燒結(jié)態(tài)材料,此斷口韌窩中心的TiBw基本都垂直于斷口方向,所以其斷裂或者脫黏時(shí)形成的韌窩為較小的等軸狀韌窩。其余不含TiBw的韌窩對(duì)應(yīng)αc或者αf,由于α取向尺寸不同所以韌窩大小不一。這也證明了該狀態(tài)下材料斷裂時(shí)裂紋穿過(guò)了原始β晶粒,發(fā)生了穿晶斷裂。如圖8c與d所示,大尺寸GBα在拉伸過(guò)程中發(fā)生大量塑性變形,最終應(yīng)力在三叉晶界處集中,若晶界邊緣是強(qiáng)度很高的αf,則裂紋就會(huì)在三叉晶界處萌生。如圖8e所示,除了在三叉晶界處萌生裂紋之外,TiBw的斷裂也會(huì)萌生裂紋,同時(shí)裂紋還可以在αc與βf的界面處萌生。同時(shí)還可觀察到TiBw斷裂后萌生的裂紋尖端被基體鈍化并引起基體的塑性變形,裂紋的進(jìn)一步擴(kuò)展必然要伴隨塑性斷裂,這對(duì)材料的韌性是有利的。圖8f中可以觀察到αc中存在大量的滑移帶,說(shuō)明粗大的αc對(duì)材料的塑性是有利的。βf中沒(méi)有觀察到明顯的滑移帶,但于鄰近αc和GBα的βf上形成了小范圍的滑移帶,此范圍內(nèi)的αf發(fā)生了變形彎曲,說(shuō)明αc與βf界面處的應(yīng)力集中可以使很小范圍內(nèi)的βf產(chǎn)生塑性變形。

3 結(jié)論

(1) 熱擠壓使復(fù)合材料的β晶粒尺寸從70 μm降至40 μm左右。擠壓態(tài)復(fù)合材料由于缺少α析出相的增強(qiáng)而強(qiáng)度明顯低于燒結(jié)態(tài)材料,但是塑性最多提高了3倍有余。其中擠壓態(tài)2.0%TiBw/TC18的抗拉強(qiáng)度為946 MPa,延伸率為26%。擠壓態(tài)復(fù)合材料的斷裂屬于微孔聚集型韌性斷裂。

(2) 擠壓態(tài)復(fù)合材料三重退火熱處理后,得到多級(jí)組織,包括粗大的GBα、棒狀αc和細(xì)小的針狀αf;三重退火熱處理使材料強(qiáng)度相對(duì)燒結(jié)態(tài)略有提高,并同時(shí)使延伸率提高了2~3倍。其中1.0%TiBw/TC18經(jīng)過(guò)三重退火熱處理后強(qiáng)度達(dá)到1191 MPa,同時(shí)保持了24.5%的延伸率。三重退火熱處理后材料的裂紋在三叉晶界點(diǎn)、GBα和αc與周圍組織的界面處以及TiBw斷裂處萌生。

(3) 經(jīng)固溶時(shí)效,材料的組織與三重退火后的組織類似,只是GBα和αc的含量與尺寸明顯降低。其強(qiáng)度相對(duì)燒結(jié)態(tài)材料提高了約200 MPa,塑性基本與燒結(jié)態(tài)同一水平。其中1.0%TiBw/TC18經(jīng)過(guò)固溶時(shí)效熱處理后強(qiáng)度達(dá)到1374 MPa,同時(shí)保持了12%的延伸率,具有良好的強(qiáng)度塑性匹配。

來(lái)源--金屬學(xué)報(bào)“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)