分享:熱軋硅鋼表層動態(tài)再結(jié)晶區(qū)形成規(guī)律及剪切織構(gòu)特征

1.

2.

將具有柱狀晶組織的Fe-2.5Si-0.8Al硅鋼鑄坯進(jìn)行了多道次熱軋,利用EBSD技術(shù)研究表層動態(tài)再結(jié)晶區(qū)的形成規(guī)律及剪切織構(gòu)特征,并確定細(xì)晶區(qū)內(nèi)不同剪切取向的分布規(guī)律。結(jié)果表明,88%壓下量下熱軋板次表層形成了明顯的水平帶狀動態(tài)再結(jié)晶細(xì)晶區(qū),動態(tài)再結(jié)晶區(qū)被多種剪切取向形變晶粒包圍。熱軋時,次表層受到較大的剪切力使銅型織構(gòu)更易出現(xiàn),造成動態(tài)再結(jié)晶區(qū)內(nèi)再結(jié)晶及附近形變的銅型織構(gòu)組分均多于黃銅型和Goss剪切織構(gòu)組分。過大的剪切作用不利于Goss織構(gòu)的形成和保持,導(dǎo)致動態(tài)再結(jié)晶區(qū)內(nèi)Goss織構(gòu)組分的比例很少。黃銅型織構(gòu)出現(xiàn)在動態(tài)再結(jié)晶區(qū)內(nèi)及附近的比例相差不大,說明黃銅型織構(gòu)的形成位置不受限制。在此基礎(chǔ)上,將實驗室熱軋板與98.9%壓下量的工業(yè)熱軋板表層剪切織構(gòu)進(jìn)行對比,工業(yè)熱軋板次表層至接近中心層(次表層與中心層之間位置) Goss織構(gòu)組分最多。

關(guān)鍵詞:

高牌號硅鋼熱軋板沿厚度方向普遍存在梯度結(jié)構(gòu)的織構(gòu)與組織,次表層是剪切取向的細(xì)等軸晶區(qū),而中心層則是α線取向(以旋轉(zhuǎn)立方取向為主)的形變長條晶粒[1,2]。為了消除這種巨大的組織差異,需要在隨后的常化退火過程中選擇合適的溫度和時間,使表層與中心層晶粒尺寸均勻。但是即使晶粒尺寸均勻,織構(gòu)也不可能均勻,常化板的表層通常是弱化的剪切織構(gòu)(Goss、黃銅型以及銅型3種剪切織構(gòu)強(qiáng)度會發(fā)生變化),中心層則是接近{113}<361>織構(gòu)[3]。這種織構(gòu)梯度在一定程度上會以織構(gòu)遺傳方式帶到成品板中,即在冷軋和最終再結(jié)晶退火過程中存在固定的織構(gòu)遺傳規(guī)律[3~7]。此外,如果常化退火不當(dāng),會造成表層等軸晶的長大與中心層形變長條晶粒的再結(jié)晶過程不同步,加劇表層與中心層晶粒尺寸的不均勻性。

Calvillo等[1]研究無取向硅鋼熱軋板時指出,表層的再結(jié)晶晶粒形成于剪切取向的形變基體,再結(jié)晶織構(gòu)主要包含銅型織構(gòu)({112}<111>)和黃銅型織構(gòu)({110}<112>)。Matsuo等[8]對含3%Si (質(zhì)量分?jǐn)?shù))的取向硅鋼鑄錠進(jìn)行了90%壓下量的熱軋,觀察到沿厚度方向存在組織梯度,表層為細(xì)晶,次表層為粗晶,而中心層為形變長條晶粒;Goss織構(gòu){110}<001>在表層細(xì)晶區(qū)強(qiáng)度較小,在次表層(約表層下20%~25%厚)具有最大強(qiáng)度。前期研究[9,10]指出,Goss取向晶粒主要是形變長條狀;銅型取向晶粒以動態(tài)再結(jié)晶晶粒形式存在;黃銅取向晶粒位于2者之間,即細(xì)小等軸晶與長條形變晶粒共存。雖然已有較多對硅鋼表層剪切織構(gòu)的研究[11~17],但都只關(guān)注有利的Goss織構(gòu)強(qiáng)度變化,很少關(guān)注銅型與黃銅型織構(gòu)。對磁性有害的黃銅織構(gòu)的存在會對磁性有利的Goss織構(gòu)產(chǎn)生顯著的影響[18],為了更定量精準(zhǔn)化控制織構(gòu),就需要進(jìn)一步考察3種剪切織構(gòu)與動態(tài)再結(jié)晶細(xì)晶區(qū)的形成關(guān)系。

熱軋板的組織與織構(gòu)是影響最終產(chǎn)品磁性的主要因素,雖然工業(yè)連鑄坯中存在大量{100}取向柱狀晶,但熱粗軋與熱精軋之間短暫的高溫停留會出現(xiàn)靜態(tài)再結(jié)晶,使晶粒等軸化并消除柱狀晶剪切組織。因此本工作在實驗室通過不同壓下量的熱軋考察剪切條件下動態(tài)再結(jié)晶區(qū)及3種剪切織構(gòu)的演變規(guī)律,澄清剪切應(yīng)力下的動態(tài)再結(jié)晶規(guī)律,之后通過與工業(yè)熱軋板剪切織構(gòu)對比,考察2者的差異。

1 實驗方法

使用工業(yè)Fe-2.5Si-0.8Al (質(zhì)量分?jǐn)?shù),%)高牌號硅鋼連鑄坯,初始組織為{100}柱狀晶,從連鑄坯上切取3塊尺寸為65 mm (長) × 50 mm (寬) × 30 mm (厚)樣品,柱狀晶長軸為軋面法向(ND)。初始鑄坯在1100℃下保溫20 min,分別二道次熱軋至厚度14.4 mm (30 mm→21 mm→14.4 mm,52%壓下量)、三道次熱軋至厚度8.7 mm (30 mm→21 mm→14.7 mm→8.7 mm,71%壓下量)和四道次熱軋至厚度3.6 mm (30 mm→20 mm→10 mm→5 mm→3.6 mm,88%壓下量),各道次間隔時間約為5 s。熱軋后立即淬火,防止隨后發(fā)生靜態(tài)再結(jié)晶。從熱軋板中分別切取尺寸為4 mm (軋向,RD) × 5 mm (橫向,TD) × 14.4 mm (ND)的樣品(52%壓下量)、4 mm (RD) × 5 mm (TD) × 8.7 mm (ND)的樣品(71%壓下量)以及10 mm (RD) ×5 mm (TD) × 3.6 mm (ND)的樣品(88%壓下量)。對熱軋板樣品的側(cè)面(RD-ND面)進(jìn)行磨光和拋光后,使用4% (體積分?jǐn)?shù))硝酸酒精侵蝕30 s,在MV3000光學(xué)顯微鏡(OM)下觀察,并采用配備EDAX DigiView 5電子背散射衍射(EBSD)的TESCAN VERA 3 LMH掃描電鏡(SEM)和OIM軟件采集88%壓下量熱軋板樣品的組織與取向信息。為了定量表征動態(tài)再結(jié)晶區(qū)內(nèi)3種剪切取向再結(jié)晶晶粒,將表層動態(tài)再結(jié)晶區(qū)內(nèi)尺寸為12~30 μm的晶粒提取出來作為動態(tài)再結(jié)晶晶粒進(jìn)行研究。由于初始柱狀晶晶粒粗大,為了增加統(tǒng)計性,測定時每種熱軋板切取4個樣品,每個樣品測定2個全厚度區(qū)域。典型織構(gòu)的最大允許偏差角為15°。

選取含1.6%Si (質(zhì)量分?jǐn)?shù)) 2.5 mm厚的工業(yè)熱軋板進(jìn)行對比分析,從工業(yè)熱軋板中截取尺寸為10 mm (RD) × 5 mm (TD) × 2.5 mm (ND)的樣品進(jìn)行微觀織構(gòu)測量和分析。定義參數(shù)距中心層相對位置S = a / (d / 2),其中a為與樣品中心層距離,d為樣品厚度,即S = 0為中心層,S = 1為表層。工業(yè)鑄坯厚度230 mm,經(jīng)熱粗軋、熱精軋后最終厚度2.5 mm (98.9%壓下量)。與實驗熱軋板進(jìn)行對比,考察88%~98.9%壓下量之間進(jìn)一步加大變形對剪切織構(gòu)的影響。但由于熱粗軋及熱精軋之間有約30 s的等待過程,會發(fā)生一定程度的靜態(tài)再結(jié)晶,因此實際熱軋板晶粒承受的熱軋壓下量低于98.9%。

2 實驗結(jié)果

2.1 剪切作用下動態(tài)再結(jié)晶區(qū)的演變

圖1為52%、71%和88%熱軋壓下量時Fe-2.5Si-0.8Al硅鋼顯微組織的OM像。由圖1a可知,52%壓下量時,只在晶界(特別是小晶粒界面附近)附近出現(xiàn)小等軸晶(箭頭所示),軋板中出現(xiàn)軋裂現(xiàn)象,主要原因是柱狀晶粗大,軋制過程中受力不均勻所致。隨著壓下量增加至71%時,次表層晶粒內(nèi)部剪切變形區(qū)內(nèi)出現(xiàn)細(xì)帶狀分布的小等軸晶(如圖1b中橢圓框所示)。壓下量進(jìn)一步增加到88%后,次表層動態(tài)再結(jié)晶程度顯著提高,形成比較均勻的細(xì)晶區(qū)帶(如圖1c中矩形框所示),圖1d為圖1c中虛線框所示區(qū)域的放大圖,可以清晰地觀察到細(xì)小的等軸再結(jié)晶晶粒。初步觀察表明,88%壓下量熱軋板次表層是由細(xì)晶組成的動態(tài)再結(jié)晶區(qū);而71%壓下量熱軋板次表層沒有連續(xù)的水平帶狀動態(tài)再結(jié)晶區(qū),但存在少量帶狀分布的等軸狀動態(tài)再結(jié)晶晶粒。熱軋時剪切力分布很有規(guī)律[19,20],次表層剪切力最大,而動態(tài)再結(jié)晶區(qū)形成于次表層,這說明2者之間存在一定的聯(lián)系。雖然初期在晶界附近觀察到動態(tài)再結(jié)晶晶粒的形成,但由于柱狀晶尺寸粗大,更多的是剪切力作用在晶內(nèi)產(chǎn)生的不均勻區(qū)。

圖1

圖1 52%、71%和88%熱軋壓下量下時Fe-2.5Si-0.8Al硅鋼顯微組織的OM像

Fig.1 OM images of Fe-2.5Si-0.8Al silicon steel hot-rolled sheets with 52% reduction (a), 71% reduction (b), and 88% reduction (c), and enlarged view corresponding to dashed frame in Fig.1c (d) (Arrows in Fig.1a show the equiaxed grains, oval frame in Fig.1b shows the equiaxed grains in banded distribution, rectangle frames in Fig.1c show the dynamic recrystallization zones; RD—rolling direction, ND—normal direction)

2.2 動態(tài)再結(jié)晶區(qū)內(nèi)外剪切織構(gòu)分布特征

圖2為88%壓下量熱軋F(tuán)e-2.5Si-0.8Al樣品半厚側(cè)面的EBSD分析,表1為再結(jié)晶晶粒與形變晶粒中3種剪切織構(gòu)組分體積分?jǐn)?shù)及其在剪切織構(gòu)中的比例(共統(tǒng)計8個大區(qū))。由圖2c可知,銅型織構(gòu)具有較高的強(qiáng)度。由圖2b可知,銅型取向晶粒集中在動態(tài)再結(jié)晶區(qū)內(nèi)及其周圍形變基體處,而這些區(qū)域中有強(qiáng)的剪切作用及相對流動,顯然銅型織構(gòu)更容易在大剪切作用下形成。動態(tài)再結(jié)晶區(qū)內(nèi)的變形是黏流性的方式,不同于中心層的純晶體學(xué)滑移,因此在形變方式上存在差異。由表1可知,在88%壓下量熱軋板中,無論是再結(jié)晶晶粒還是形變晶粒,銅型織構(gòu)在剪切織構(gòu)中的比例都是最高的,相反地,Goss織構(gòu)在剪切織構(gòu)中比例最低。動態(tài)再結(jié)晶區(qū)有利于銅型織構(gòu)的形成,不利于Goss織構(gòu)的形成。熱軋過程中板表層不同初始織構(gòu)在剪切作用下會轉(zhuǎn)變成不同的剪切織構(gòu)[21],發(fā)生動態(tài)再結(jié)晶后的織構(gòu)類型是否存在差異需要進(jìn)一步明確。

圖2

圖2 88%壓下量時Fe-2.5Si-0.8Al熱軋板半厚側(cè)面的EBSD分析

Fig.2 EBSD analyses of semithick Fe-2.5Si-0.8Al hot-rolled sheets with 88% reduction

(a) inverse pole figure (IPF) map (b) orientation distribution

(c) orientation distribution function (ODF), φ2 = 45° (φ1, Φ, φ2—Euler angles in orientation space)

表1 動態(tài)再結(jié)晶晶粒(晶粒尺寸12~30 μm)和形變晶粒(晶粒尺寸> 30 μm)中3種剪切織構(gòu)組分的體積分?jǐn)?shù)及其在剪切織構(gòu)中的比例

Table 1

| Texture type | Dynamic recrystallization grain | Deformation grain | ||

|---|---|---|---|---|

| V | P | V | P | |

| Goss | 0.21 | 6.86 | 5.87 | 27.61 |

| Brass | 1.38 | 45.10 | 7.27 | 34.20 |

| Copper | 1.47 | 48.04 | 8.12 | 38.19 |

2.2.1 初始立方取向晶粒演變?yōu)閯討B(tài)再結(jié)晶區(qū)

初始取向不同會帶來不同的剪切織構(gòu)特征。選出5個區(qū)域,第1、2個區(qū)域與初始立方取向晶粒有關(guān),第3、4個區(qū)域與初始25°旋轉(zhuǎn)立方取向晶粒有關(guān),第5個區(qū)域與初始旋轉(zhuǎn)立方取向晶粒有關(guān)。圖3為88%熱軋壓下量Fe-2.5Si-0.8Al樣品全厚側(cè)面區(qū)域1的EBSD分析。圖3c展現(xiàn)了典型的剪切織構(gòu)特征。由圖3a和b可知,僅上表層存在動態(tài)再結(jié)晶區(qū),并在上表層中觀察到殘留的立方取向區(qū)域,其正在向Goss取向區(qū)域(若隱若現(xiàn)的紅色痕跡)過渡,這說明區(qū)域1來源于立方取向。熱軋時表層立方取向區(qū)域在平面應(yīng)變壓縮與剪切共同作用下轉(zhuǎn)到黃銅取向區(qū)域。由圖3b可知,動態(tài)再結(jié)晶區(qū)被立方與Goss間的過渡織構(gòu)以及黃銅型織構(gòu)組分所包圍。下表層動態(tài)再結(jié)晶區(qū)還未形成,但是出現(xiàn)Goss織構(gòu)過渡區(qū),此外,在Goss過渡區(qū)內(nèi)部剪切帶內(nèi)出現(xiàn)銅型與黃銅型取向區(qū)域。從圖3b中可以看出這個晶粒的初始取向是近立方取向,說明在剪切作用下立方織構(gòu)轉(zhuǎn)向Goss織構(gòu),Goss織構(gòu)形成得早;且Goss織構(gòu)并非穩(wěn)定織構(gòu),在剪切作用下可以向著銅型織構(gòu)和黃銅型織構(gòu)轉(zhuǎn)動,這與前期觀察的結(jié)果[10]一致。為了定量表征動態(tài)再結(jié)晶晶粒中3種剪切織構(gòu),將表層動態(tài)再結(jié)晶區(qū)提取出來,提取的區(qū)域重新看作一個整體,如圖3b中紅色矩形框所示。篩選出區(qū)域內(nèi)尺寸在12~30 μm的晶粒,并統(tǒng)計了其中剪切織構(gòu)的體積分?jǐn)?shù),結(jié)果如圖3d所示。可見,動態(tài)再結(jié)晶晶粒中黃銅取向晶粒體積分?jǐn)?shù)最多,銅型取向晶粒體積分?jǐn)?shù)次之,Goss織構(gòu)組分體積分?jǐn)?shù)最少。動態(tài)再結(jié)晶的發(fā)生會使Goss取向的晶粒轉(zhuǎn)到其他取向。上表層的動態(tài)再結(jié)晶區(qū)還殘留大量形變黃銅取向區(qū)域,沒有充分完成再結(jié)晶。若隨著壓下量增加,動態(tài)再結(jié)晶程度增加,再結(jié)晶晶粒中剪切織構(gòu)組分比例會發(fā)生變化。

圖3

圖3 88%熱軋壓下量Fe-2.5Si-0.8Al樣品全厚側(cè)面區(qū)域1的EBSD分析

Fig.3 EBSD analyses (region 1) of through thickness Fe-2.5Si-0.8Al hot-rolled sheets with 88% reduction

(a) IPF map (b) orientation distribution (c) ODF, φ2 = 45°

(d) volume fraction of shear textur components in dynamic recrystallized grains in red rectangular zone of Fig.3b

圖4為88%壓下量Fe-2.5Si-0.8Al樣品全厚側(cè)面區(qū)域2的EBSD分析。由圖4a可知,上、下表層均存在動態(tài)再結(jié)晶區(qū)。圖4a上表層初始近立方取向的晶粒在平面應(yīng)變壓縮與剪切共同作用下轉(zhuǎn)到Goss與黃銅型取向。高溫?zé)彳垥r2種剪切取向的形變基體發(fā)生動態(tài)再結(jié)晶,最終形成了被Goss取向與黃銅型取向所包圍的動態(tài)再結(jié)晶區(qū)。下表層初始立方取向的晶粒在平面應(yīng)變壓縮與剪切共同作用下轉(zhuǎn)到銅型取向,形成了被銅型取向形變晶粒所包圍的動態(tài)再結(jié)晶區(qū),在動態(tài)再結(jié)晶區(qū)觀察到Goss取向與黃銅取向的晶粒。由于形變協(xié)調(diào)的原因,這3種取向在動態(tài)再結(jié)晶區(qū)形成之前就已出現(xiàn)。不同取向混雜時更容易形成動態(tài)再結(jié)晶區(qū)。對動態(tài)再結(jié)晶晶粒中各剪切織構(gòu)組分體積分?jǐn)?shù)進(jìn)行分析,結(jié)果如圖4d所示。上表層的動態(tài)再結(jié)晶區(qū)中銅型織構(gòu)組分最多,Goss織構(gòu)組分最少,其不易在動態(tài)再結(jié)晶區(qū)內(nèi)保留或形成。而下表層的動態(tài)再結(jié)晶區(qū)內(nèi)黃銅織構(gòu)組分最多。由此可知,不同取向的基體都會出現(xiàn)動態(tài)再結(jié)晶區(qū),只是其內(nèi)部剪切織構(gòu)類型比例不同。相對于其他取向的形變基體來說,銅型取向的基體發(fā)生動態(tài)再結(jié)晶時,銅型取向的再結(jié)晶晶粒不易出現(xiàn)。大量形變銅型取向晶粒出現(xiàn),但并沒有在最表層或中心層檢測到比較標(biāo)準(zhǔn)的旋轉(zhuǎn)立方取向晶粒,而是存在近立方與30°旋轉(zhuǎn)立方之間的過渡取向區(qū)域,如圖4c所示。可知,近立方取向晶粒可轉(zhuǎn)動到3種剪切取向,且在88%壓下量的樣品中心層存在。

圖4

圖4 88%熱軋壓下量Fe-2.5Si-0.8Al樣品全厚側(cè)面區(qū)域2的EBSD分析

Fig.4 EBSD analyses (region 2) of through thickness Fe-2.5Si-0.8Al hot-rolled sheets with 88% reduction

(a) IPF map (b) orientation distribution (c) ODF, φ2 = 45°

(d) volume fraction of shear texture components in dynamic recrystallized grains in red rectangular zones of Fig.4b

2.2.2 初始25°旋轉(zhuǎn)立方取向晶粒演變?yōu)閯討B(tài)再結(jié)晶區(qū)

圖5為88%壓下量Fe-2.5Si-0.8Al樣品全厚側(cè)面區(qū)域3的EBSD分析。圖5a中存在上、下2個動態(tài)再結(jié)晶區(qū),其初始晶粒均為25°旋轉(zhuǎn)立方取向。圖5c中銅型與25°旋轉(zhuǎn)立方取向的過渡關(guān)系說明了銅型織構(gòu)的來源。上表層動態(tài)再結(jié)晶區(qū)被Goss、黃銅型以及銅型3種剪切取向的形變基體所包圍,屬于3種形變剪切織構(gòu)混合區(qū)。而下表層動態(tài)再結(jié)晶區(qū)周圍主要是黃銅取向區(qū)域,臨近表面位置包含少量銅型取向的形變晶粒。由圖5d可知,在動態(tài)再結(jié)晶區(qū)內(nèi),銅型織構(gòu)組分比例最多。相比于黃銅型和Goss型剪切取向晶粒,銅型取向晶粒更容易以動態(tài)再結(jié)晶的方式出現(xiàn)。

圖5

圖5 88%熱軋壓下量Fe-2.5Si-0.8Al樣品全厚側(cè)面區(qū)域3的EBSD分析

Fig.5 EBSD analyses (region 3) of through thickness Fe-2.5Si-0.8Al hot-rolled sheets with 88% reduction

(a) IPF map (b) orientation distribution (c) ODF, φ2 = 45°

(d) volume fraction of shear texture components in dynamic recrystallized grains in red rectangular zones of Fig.5b

圖6為88%壓下量Fe-2.5Si-0.8Al樣品全厚側(cè)面區(qū)域4的EBSD分析。圖6a中存在上、下2個動態(tài)再結(jié)晶區(qū),2個再結(jié)晶程度都比較高,銅型取向晶粒集中在動態(tài)再結(jié)晶區(qū)內(nèi)。上表層動態(tài)再結(jié)晶區(qū)被Goss取向和黃銅取向形變晶粒所包圍。由圖6b可知,Goss取向與黃銅取向晶粒來自于同一初始立方取向晶粒。剪切作用下立方取向晶粒會轉(zhuǎn)到Goss取向[12]。次表層的立方取向晶粒在平面應(yīng)變壓縮與剪切共同作用下轉(zhuǎn)到黃銅型取向。下表層黃銅取向晶粒來自于初始25°旋轉(zhuǎn)立方取向晶粒,少量的Goss和銅型形變?nèi)∠蚓Я3霈F(xiàn)在表面區(qū)域。這3種剪切形變?nèi)∠蛟趧討B(tài)再結(jié)晶發(fā)生前就已經(jīng)存在,是同一初始晶粒形變協(xié)調(diào)后的結(jié)果。由圖6d可知,動態(tài)再結(jié)晶晶粒中銅型和黃銅型織構(gòu)占剪切織構(gòu)的主體,且銅型織構(gòu)組分略多于黃銅織構(gòu)。Goss織構(gòu)組分在動態(tài)再結(jié)晶區(qū)內(nèi)的比例遠(yuǎn)少于形變基體。注意到圖6c中銅型織構(gòu)強(qiáng)度很弱,但體積分?jǐn)?shù)卻很大,表明這類取向晶粒的取向偏差很大,遠(yuǎn)未達(dá)到準(zhǔn)確取向的位置。相比之下,黃銅織構(gòu)的強(qiáng)度很高,說明對應(yīng)晶粒取向偏差小。

圖6

圖6 88%熱軋壓下量Fe-2.5Si-0.8Al樣品全厚側(cè)面區(qū)域4的EBSD分析

Fig.6 EBSD analyses (region 4) of through thickness Fe-2.5Si-0.8Al hot-rolled sheets with 88% reduction

(a) IPF map (b) orientation distribution (c) ODF, φ2 = 45°

(d) volume fraction of shear texture components in dynamic recrystallized grains in red rectangular zones of Fig.6b

2.2.3 初始旋轉(zhuǎn)立方取向晶粒轉(zhuǎn)變?yōu)閯討B(tài)再結(jié)晶區(qū)

圖7為88%壓下量Fe-2.5Si-0.8Al樣品全厚側(cè)面區(qū)域5的EBSD分析。由圖7a可知,上表層動態(tài)再結(jié)晶區(qū)內(nèi)再結(jié)晶程度顯著,上表層動態(tài)再結(jié)晶區(qū)被黃銅型取向和銅型取向形變基體所包圍,2者來自同一初始25°旋轉(zhuǎn)立方取向晶粒,如圖7b所示。銅型取向晶粒是25°旋轉(zhuǎn)立方取向晶粒在平面應(yīng)變壓縮與剪切共同作用的結(jié)果。下表層動態(tài)再結(jié)晶區(qū)還未形成,主要被銅型取向形變基體包圍。次表層旋轉(zhuǎn)立方取向晶粒在剪切作用下轉(zhuǎn)到銅型取向,逐漸向動態(tài)再結(jié)晶區(qū)過渡,圖7c也展示了旋轉(zhuǎn)立方取向與銅型取向之間的過渡關(guān)系。動態(tài)再結(jié)晶區(qū)形成前,3種形變剪切織構(gòu)陸續(xù)出現(xiàn),形成3種織構(gòu)混合存在的狀態(tài)。由圖7d可知,動態(tài)再結(jié)晶晶粒中銅型織構(gòu)組分體積分?jǐn)?shù)最大,而Goss織構(gòu)組分體積分?jǐn)?shù)最小。若熱軋壓下量進(jìn)一步增加,下表層動態(tài)再結(jié)晶區(qū)完成后,其內(nèi)部剪切織構(gòu)組分的比例將會發(fā)生變化。

圖7

圖7 88%熱軋壓下量Fe-2.5Si-0.8Al樣品全厚側(cè)面區(qū)域5的EBSD分析

Fig.7 EBSD analyses (region 5) of through thickness Fe-2.5Si-0.8Al hot-rolled sheets with 88% reduction

(a) IPF map (b) orientation distribution (c) ODF, φ2 = 45°

(d) volume fraction of shear texture components in dynamic recrystallized grains in red rectangular zone of Fig.7b

2.3 動態(tài)再結(jié)晶區(qū)外形變基體取向特點

多數(shù)情況下,動態(tài)再結(jié)晶發(fā)生前,由于形變協(xié)調(diào)的原因,多種剪切形變?nèi)∠蚓ЯR呀?jīng)形成。圖8為52%、71%以及88%壓下量熱軋板中3種剪切形變織構(gòu)組分的體積分?jǐn)?shù)。由圖8可知,銅型形變織構(gòu)組分在88%壓下量熱軋板中的比例明顯多于52%和71%壓下量熱軋板樣品,表明銅型織構(gòu)是在較大剪切形變量下形成的,即銅型織構(gòu)與動態(tài)再結(jié)晶區(qū)有更加密切的關(guān)系。88%熱軋壓下量樣品中,不僅動態(tài)再結(jié)晶銅型織構(gòu)組分具有高的比例,而且銅型形變織構(gòu)組分的比例也高于另2種剪切織構(gòu)組分。Goss取向晶粒不易出現(xiàn)在動態(tài)再結(jié)晶區(qū)附近,原因在于動態(tài)再結(jié)晶區(qū)附近剪切力太大,所受σ31 (位于軋面指向軋向的剪切力)作用的效果明顯,使得已經(jīng)形成的Goss取向晶粒繞TD軸旋轉(zhuǎn)55°到銅型取向,如圖3b中的下表層。但是隨著熱軋壓下量的增加,Goss織構(gòu)組分體積分?jǐn)?shù)卻呈現(xiàn)上升趨勢,如圖8所示,原因是熱軋壓下量的增加促進(jìn)亞穩(wěn)的立方取向晶粒轉(zhuǎn)向Goss。黃銅織構(gòu)組分出現(xiàn)在動態(tài)再結(jié)晶區(qū)與形變區(qū)域的比例一樣,都具有很大的比例,黃銅織構(gòu)的形成不受是否形成動態(tài)再結(jié)晶區(qū)的影響,總體來看較容易出現(xiàn)。

圖8

圖8 不同壓下量Fe-2.5Si-0.8Al熱軋板中形變剪切織構(gòu)組分體積分?jǐn)?shù)變化

Fig.8 Volume fractions of shear texture components in deformation grains of Fe-2.5Si-0.8Al hot-rolled sheets with 52%, 71%, and 88% reductions

Goss織構(gòu)有利于硅鋼的磁性能,而Goss形變織構(gòu)受2個因素影響,一個是強(qiáng)的剪切作用,88%壓下量熱軋過程中產(chǎn)生的動態(tài)再結(jié)晶區(qū)附近具有大的剪切力,使已經(jīng)形成的Goss取向晶粒轉(zhuǎn)到其他剪切取向,從而抑制了Goss取向晶粒的形成;另一個因素是熱軋壓下量的增加會促進(jìn)立方取向晶粒轉(zhuǎn)向Goss取向,對Goss織構(gòu)的形成有利。隨著壓下量的進(jìn)一步增加,當(dāng)表層殘留的立方取向晶粒大部分轉(zhuǎn)到Goss取向后,僅剩強(qiáng)剪切力因素的影響時,Goss形變織構(gòu)體積分?jǐn)?shù)將呈現(xiàn)下降趨勢。

2.4 工業(yè)熱軋板中剪切織構(gòu)特征及其與實驗室熱軋板對比

工業(yè)含1.6%Si熱軋板由230 mm厚熱粗軋到厚度約40 mm,再經(jīng)7道次連軋完成熱精軋至厚度2.5 mm,中間有30 s左右的停頓,會發(fā)生亞動態(tài)再結(jié)晶和靜態(tài)再結(jié)晶,但中心層的α線取向形變晶粒很少發(fā)生變化,最后總熱軋壓下量約為98.9%。后續(xù)經(jīng)冷軋及退火生產(chǎn)0.35 mm厚的成品板。熱軋后因有熱卷取,會發(fā)生一定程度的再結(jié)晶及晶粒長大,即熱軋板中心層晶界處也可觀察到小等軸晶[3]。因此,從工業(yè)熱軋板上得不到純剪切動態(tài)再結(jié)晶組織及織構(gòu)的原始信息。從工業(yè)熱軋板組織與3種剪切織構(gòu)隨厚度的分布看,大約板厚的一半甚至2/3都由等軸晶組成,即等軸晶組織占據(jù)板厚的50%~70%。其區(qū)域尺寸與實驗室88%壓下量熱軋板的等軸晶區(qū)差不多,只是工業(yè)板組織更均勻、更完整[3],且次表層晶粒尺寸也大于實驗室熱軋板中的動態(tài)再結(jié)晶晶粒尺寸。

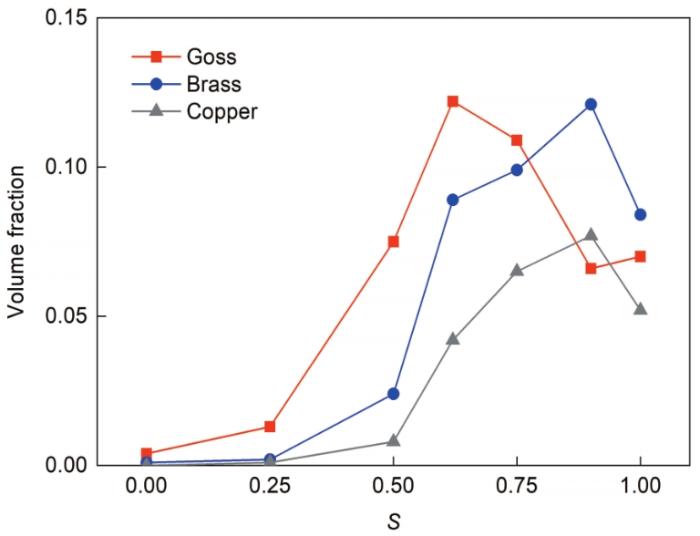

圖9為1.6%Si硅鋼工業(yè)熱軋板中3個典型厚度位置(S = 0.9、S = 0.5、S = 0)測定的軋面取向分布圖,圖10為不同厚度位置3種剪切織構(gòu)組分體積分?jǐn)?shù)曲線。可以看出,表層為等軸晶,3種剪切取向的晶粒均勻分布,如圖9a所示。軋板1/4厚度處存在少量的形變長條晶粒,α線取向晶粒出現(xiàn),3種剪切織構(gòu)中僅存在Goss織構(gòu),如圖9b和e所示。中心層是α線取向形變長條晶粒,其中強(qiáng)度最高的是{112}<110>織構(gòu),如圖9c和f所示。與圖3、6和7中心層的晶粒取向不同的原因是精軋前實現(xiàn)了再結(jié)晶,細(xì)化了組織,所以精軋后中心層晶粒的取向提前轉(zhuǎn)到穩(wěn)定的{112}<110>。可見,熱軋壓下量由88%繼續(xù)加大至98.9%時,剪切織構(gòu)及剪切組織會進(jìn)一步發(fā)生變化。由圖10可知,Goss織構(gòu)及黃銅織構(gòu)組分體積分?jǐn)?shù)高于銅型織構(gòu)。黃銅織構(gòu)組分在靠近表層含量最多,Goss織構(gòu)組分則在靠近中心的次表層含量最高。

圖9

圖9 2.5 mm厚1.6%Si硅鋼工業(yè)熱軋板不同厚度位置的IPF圖及ODF

Fig.9 IPF-Z maps (a-c) and φ2 = 45° section ODF (d-f) in different thicknesses of industrial hot-rolled sheets (TD—transverse direction)

(a, d) S = 0.9 (S—relative position from center) (b, e) S = 0.5 (c, f) S = 0

圖10

圖10 2.5 mm厚1.6%Si硅鋼工業(yè)熱軋板不同厚度位置3種剪切織構(gòu)組分體積分?jǐn)?shù)

Fig.10 Volume fractions of shear texture components in different thicknesses of industrial hot-rolled sheets (Allowable deviation angle is 15°)

3 分析討論

3.1 動態(tài)再結(jié)晶區(qū)形成原因及剪切織構(gòu)特征

熱軋剪切力造成的動態(tài)再結(jié)晶與熱壓縮造成的動態(tài)再結(jié)晶存在差異。硅鋼單向壓縮時,晶界附近發(fā)生連續(xù)動態(tài)再結(jié)晶,觀察不到明顯的大角度晶界的遷移,小晶粒逐漸形成,界面取向差逐漸加大。熱軋時,由于表面剪切力的作用,除晶粒間角隅處以及平行于軋向的晶界處出現(xiàn)細(xì)小等軸晶外,更常見的是形成晶內(nèi)傾斜的、因剪切所導(dǎo)致類似剪切帶形狀的剪切區(qū),并不斷碎化成細(xì)等軸晶粒,見圖1b和圖4。所以應(yīng)力狀態(tài)不同時,動態(tài)再結(jié)晶區(qū)形成方式不同,顯然,剪切力作用下動態(tài)再結(jié)晶區(qū)更容易形成。應(yīng)力狀態(tài)不同,再結(jié)晶織構(gòu)類型也會不同。

動態(tài)再結(jié)晶區(qū)的織構(gòu)特征是3種剪切織構(gòu)共存,特別是銅型取向晶粒大量出現(xiàn)。銅型取向多以細(xì)小等軸晶形式出現(xiàn)在熱軋板表層[1,9,10,22]。動態(tài)再結(jié)晶區(qū)的出現(xiàn)促進(jìn)銅型織構(gòu)比例的增加,說明銅型織構(gòu)更容易出現(xiàn)在動態(tài)再結(jié)晶區(qū)內(nèi)。與另2種剪切織構(gòu)相比,Goss織構(gòu)不容易出現(xiàn)在動態(tài)再結(jié)晶區(qū)內(nèi)。Goss取向常以形變長條狀晶粒形式存在[10],隨著形變量的增加,動態(tài)再結(jié)晶晶粒通過大角度晶界遷移方式形成,與此同時形變Goss織構(gòu)組分在動態(tài)再結(jié)晶區(qū)減少[8,22],或者在動態(tài)再結(jié)晶發(fā)生前已經(jīng)轉(zhuǎn)化成其他剪切取向晶粒,如圖3b所示。

動態(tài)再結(jié)晶區(qū)并非被單一的剪切織構(gòu)組分所包圍。多數(shù)情況下,動態(tài)再結(jié)晶發(fā)生前,由于形變晶粒協(xié)調(diào)的原因,多種剪切形變織構(gòu)已形成。次表層剪切作用較大,形變協(xié)調(diào)到一定程度后,發(fā)生動態(tài)再結(jié)晶以抵消過高的儲存能。

除了動態(tài)再結(jié)晶區(qū)內(nèi)具有較高比例的銅型取向再結(jié)晶晶粒外,動態(tài)再結(jié)晶區(qū)附近也更容易出現(xiàn)銅型取向晶粒,主要原因有如下2點:(1) 從剪切力作用大小考慮,銅型取向晶粒多來自于旋轉(zhuǎn)立方取向晶粒[12],而此取向具有較高的穩(wěn)定性[23],不管是形變還是退火過程中都會穩(wěn)定保留,所以銅型取向晶粒的形成需要更大的剪切作用來擺脫旋轉(zhuǎn)立方取向晶粒的穩(wěn)定性。而細(xì)晶區(qū)作為一個整體對周圍形變基體的剪切作用也可能較大,所以對于銅型織構(gòu)的形成來說,動態(tài)再結(jié)晶區(qū)附近無疑是有利的位置;(2) 從來源考慮,銅型取向晶粒來自于旋轉(zhuǎn)立方取向晶粒。由于軋制過程中應(yīng)變狀態(tài)的不均勻性,靠近中心層的晶粒最先受到平面應(yīng)變作用發(fā)生形變,之后再受到剪切作用。平面應(yīng)變作用下初始{100}取向晶粒向旋轉(zhuǎn)立方取向過渡[21,23,24],大形變量下,立方取向及25°旋轉(zhuǎn)立方取向區(qū)域已較少,在25°~45°之間的近旋轉(zhuǎn)立方取向晶粒增多,增加了銅型織構(gòu)的來源,如圖7a上表層動態(tài)再結(jié)晶區(qū)下側(cè)形變基體。

3.2 與工業(yè)熱軋板表層剪切織構(gòu)和組織對比以及剪切織構(gòu)控制的意義

雖然實驗室熱軋不能完全反映實際工業(yè)熱軋表層剪切織構(gòu)的形成情況,但實驗室熱軋所獲得的信息更接近真實的剪切織構(gòu)形成過程。通過對比實驗室熱軋板與工業(yè)熱軋板剪切織構(gòu),考慮初始鑄坯厚度和總熱軋壓下量的差異、熱精軋前保溫的溫度和時間以及卷取溫度的影響,就可分析出實際規(guī)律,從而有效調(diào)控織構(gòu),改善磁性能。與實驗室熱軋板相比,工業(yè)熱軋板不再是來自強(qiáng)初始取向及形貌各向異性的柱狀晶組織。其原因在于工業(yè)鑄坯厚度(230 mm)遠(yuǎn)大于實驗室鑄坯厚度(30 mm),從而使得工業(yè)鑄坯軋制次數(shù)增多,溫度流失加快,而工業(yè)鑄坯質(zhì)量遠(yuǎn)大于實驗室鑄坯使得冷卻變慢,軋制次數(shù)與質(zhì)量因素共同影響下使得鑄坯經(jīng)過六道次(遠(yuǎn)多于實驗室軋制次數(shù))熱粗軋軋至40 mm厚(82.6%壓下量)時溫度依然較高,30 s的停頓至少能使表層完成再結(jié)晶,中心層部分再結(jié)晶。如果中心層是等軸晶,有可能整個板厚都完成再結(jié)晶,此時已經(jīng)失去了柱狀晶組織特征。表層為剪切織構(gòu),中心層為亞穩(wěn)定的{100}織構(gòu),隨后經(jīng)94%壓下量(與本實驗88%較接近)精軋到厚度2.5 mm后進(jìn)行高溫卷取,高溫卷取會提高再結(jié)晶量,弱化表層剪切織構(gòu),但不會消除剪切織構(gòu)。最終表層為剪切織構(gòu)的均勻等軸晶組織,而中心層為α線取向的形變長條晶粒。

銅型取向晶粒冷軋后會轉(zhuǎn)到旋轉(zhuǎn)立方取向[4,25],其再結(jié)晶的難易取決于晶粒尺寸,大尺寸晶粒軋制后內(nèi)部取向差小,形變儲能低,難以再結(jié)晶[26,27]。Goss取向晶粒冷軋及再結(jié)晶行為已有很多研究[5,28],初始晶粒尺寸較小時,形成{111}<112>織構(gòu)。黃銅型織構(gòu)組分具有較高的體積分?jǐn)?shù),其冷軋后一般轉(zhuǎn)變?yōu)閧113}-{111}<110>織構(gòu)[6],但再結(jié)晶織構(gòu)比較復(fù)雜。近期使用取向硅鋼成品板,對黃銅取向島晶進(jìn)行冷軋退火的準(zhǔn)原位檢測結(jié)果表明,黃銅取向晶粒再結(jié)晶后可形成有利的25°旋轉(zhuǎn)立方織構(gòu),也可形成不利的近黃銅織構(gòu),后者在無取向鋼成品板中經(jīng)常檢測到。而1.6%Si無取向鋼成品板中常存在有利的25°旋轉(zhuǎn)立方織構(gòu),其是否來自熱軋板的黃銅剪切織構(gòu)值得進(jìn)一步驗證。

從工業(yè)熱軋板的剪切織構(gòu)信息看,次表層的Goss和黃銅剪切織構(gòu)是工業(yè)產(chǎn)品的主要特點,在后續(xù)的常化、冷軋、再結(jié)晶退火中,不但表層與中心層組織織構(gòu)不同,而且表層的Goss與黃銅織構(gòu)也會產(chǎn)生差異,并影響磁性。如果工業(yè)板熱軋的開軋溫度、終軋溫度和卷取溫度顯著變化,熱軋板表層的剪切織構(gòu)及組織還會變化,這些都需要加以考慮和控制。

4 結(jié)論

(1) 30 mm厚初始Fe-2.5Si-0.8Al鑄坯在88%壓下量熱軋后,因顯著的表層剪切力作用造成沿厚度方向組織的不均勻,可以沿厚度方向觀察到殘留的初始{100}取向晶粒,有助于確定出剪切作用和平面應(yīng)變作用下{100}取向晶粒不同的取向演變規(guī)律。

(2) 動態(tài)再結(jié)晶區(qū)內(nèi)及其周圍的銅型取向晶粒多于周圍沒有動態(tài)再結(jié)晶的純形變基體,表明銅型織構(gòu)是在更高的熱軋壓下量以及大的剪切作用下出現(xiàn)的。動態(tài)再結(jié)晶細(xì)晶區(qū)內(nèi)及其附近的Goss織構(gòu)組分明顯少于銅型和黃銅型織構(gòu)組分。

(3) 動態(tài)再結(jié)晶區(qū)內(nèi)的織構(gòu)特征是3種剪切織構(gòu)共存,并且動態(tài)再結(jié)晶區(qū)都是被多種剪切形變?nèi)∠蛩鼑S捎谛巫儏f(xié)調(diào)的作用,3種剪切織構(gòu)在動態(tài)再結(jié)晶區(qū)形成前就已出現(xiàn)。

(4) 工業(yè)1.6%Si熱軋板中等軸晶組織占據(jù)板厚的50%~70%。對于剪切織構(gòu)來說,靠近中心的次表層處Goss取向體積分?jǐn)?shù)最大,最表層區(qū)域內(nèi)黃銅型取向體積分?jǐn)?shù)最大。

來源--金屬學(xué)報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號