分享:原位自生2%TiB2 顆粒對2024Al增材制造合金組織和力學性能的影響

孫騰騰1, 王洪澤 ,1,2, 吳一

,1,2, 吳一 ,1,2, 汪明亮1,2, 王浩偉1,2

,1,2, 汪明亮1,2, 王浩偉1,2

采用激光粉末床熔化(laser powder bed fusion,L-PBF)工藝制備含2% (質量分數)原位自生TiB2顆粒的2024Al-2%TiB2合金和難打印2024Al合金,研究了TiB2顆粒對經固溶(510℃處理1 h后水冷)和T6 (固溶處理后人工時效)熱處理后增材制造2024Al合金組織和室溫拉伸性能的影響。由于L-PBF冷卻速率較快以及TiB2顆粒的添加,2024Al-2%TiB2合金微觀組織以等軸晶為主,平均晶粒尺寸約為5.8 μm。T6熱處理之后,2024Al合金的抗拉強度、屈服強度和伸長率分別為(261.3 ± 4.3) MPa、(252.6 ± 2.5) MPa和(0.3 ± 0.1)%;2024Al-2%TiB2合金抗拉強度、屈服強度和伸長率分別達到(458.2 ± 6.5) MPa、(398.4 ± 2.7) MPa和(3.4 ± 0.4)%;2種合金中析出大量均勻分布、尺寸細小的長條狀析出相。T6態2024Al-2%TiB2增材制造合金的抗拉強度與2024Al增材制造合金相比提高75.5%,其強度與2024Al鍛造合金強度相當。合金的主要強化機制是位錯強化、晶界強化、析出相強化和TiB2顆粒帶來的Orowan強化以及載荷傳遞強化,2種合金熱處理后的拉伸斷裂失效主要由缺陷控制。原位自生2024Al-2%TiB2增材制造合金成形性較好,經熱處理后獲得較高的綜合室溫拉伸性能。

關鍵詞:

激光粉末床熔化(laser powder bed fusion,L-PBF)是一種采用高功率激光熔化粉末材料的增材制造技術[1]。其采用自下而上的逐層打印方式成形構件,易于實現結構功能高度集成的復雜形狀構件的近凈成形,因而具有傳統制造手段無法比擬的獨特優勢[2]。當前具有輕質結構的L-PBF成形構件已經成功應用于汽車、醫療和航空航天領域[3,4]。然而,目前能應用于L-PBF的金屬材料尤其是鋁合金材料種類非常有限,因此研究傳統鋁合金材料的增材制造成形性及設計制造新型可增材制造鋁合金十分重要[5,6]。

近年來,具有較高的比強度和較好的導熱性能的輕質鋁合金材料引起大量增材制造技術研究人員的關注。其中,Al-Cu-Mg (2024Al)合金因具有密度低、強度高的性能,成為航空航天材料中至關重要的組成[7]。但因其具有高的熱裂敏感性和較高的激光反射率而難以采用鑄造或者增材制造的方式制造構件[8~10]。因此有必要對其進行材料的成分設計而使其適應L-PBF的工藝條件,獲得具有較高的成形致密度和良好力學性能的高強鋁合金構件。2017年,Martin等[11]提出可以借鑒傳統鑄造過程中添加孕育劑的方式,向非鑄造類型鋁合金中添加晶粒細化劑,提高其打印成形性,并在7xxx鋁合金中得到有益改善。2020年,Tan等[12]通過球磨方式向2024Al合金中添加Ti細化劑,獲得具有細小等軸晶組織的0.7%Ti/2024Al (質量分數)合金構件,但是其構件力學性能尚無法與傳統2024Al合金鍛件相比擬,且通過球磨等外加方式引入顆粒存在細化效率無法保證、形核劑顆粒與Al基體界面結合差等問題[13]。前期的工作[14]已經表明,通過L-PBF過程工藝參數優化可以獲得無裂紋缺陷的2024Al合金構件,L-PBF成形合金微觀組織以沿打印方向生長的粗大柱狀晶為主,但成形參數窗口較窄,熱裂嚴重,成形難度較大。針對2024Al合金打印成形性較差的問題,通過原位自生方式引入的TiB2納米顆粒可以有效細化L-PBF成形構件的微觀組織[15],顯著降低其裂紋敏感性,明顯拓寬合金的最佳成形工藝窗口,有效增強2024Al合金的可打印性能,并具有大規模生產的潛力。

近年來,后熱處理對于增材制造Al-Si合金構件的影響開始被廣泛關注[16],Xiao等[17]的研究結果表明,L-PBF成形的TiB2/Al7SiMg材料經過直接時效熱處理之后,形成大量Al2Cu、Mg2Si等析出相,其屈服強度相比于L-PBF成形提高35%。對于Al-Si材料的后熱處理研究[18]表明,合適的后熱處理設計可以有效消除構件中增材制造過程產生的殘余應力,并提高構件的力學性能。2024Al合金作為一種可熱處理強化的鋁合金材料,其高比強度和高損傷容限主要來源于Cu、Mg元素合金化以及合理的后熱處理工藝設計[19,20]。因此研究其增材制造構件的熱處理后微觀組織及力學性能,對于此類材料之后的應用具有十分重要的作用。本工作進行L-PBF成形2024Al合金及2024Al-2%TiB2合金的后續固溶和T6熱處理(固溶+人工時效),研究原位自生TiB2顆粒對熱處理態2種合金微觀組織和室溫拉伸性能的影響,為增材制造鋁合金的后熱處理工藝研究提供理論基礎。

1 實驗方法

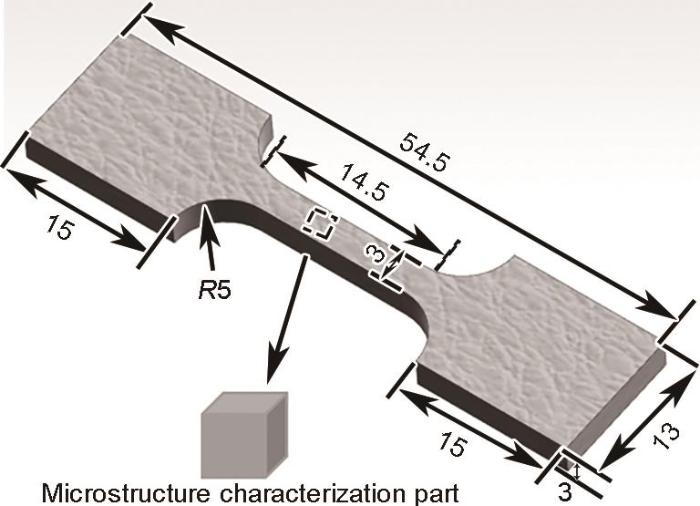

采用原位自生混合鹽法制備含TiB2顆粒2024Al合金鑄錠,后經氣霧化方法制備并篩選獲得尺寸介于15~53 μm之間的2024Al (Al-4.2Cu-1.6Mg-0.6Mn,質量分數,%)及2024Al-2%TiB2 (TiB2體積分數為1.3%)合金粉末,具體制備方法見文獻[21]。L-PBF成形過程采用ProX 200型3D打印機,成形基板采用同成分的退火軋制態2024Al合金,成形前對基板進行砂紙打磨,去除表面氧化層,并用無水乙醇進行清洗,保證基板表面潔凈平整。成形過程中腔體內O2含量不超過2 × 10-4。基于前期研究結果[14],打印過程采用的最優工藝參數為:打印功率250 W,激光掃描速率83 mm/s,掃描間距0.11 mm,鋪粉層厚30 μm,掃描策略采用層間旋轉90°條形掃描方式。采用L-PBF直接成形拉伸試樣,成形試樣尺寸為55 mm × 14 mm × 10 mm,經磨拋處理后所得拉伸試樣形狀及尺寸如圖1所示。

圖1

圖1 拉伸試樣及微觀組織觀察試樣取樣示意圖

Fig.1 Schematic of tensile test specimen and the site of the microstructure characterization part (unit: mm)

T6熱處理采用的固溶處理在N60/85HA型馬弗爐中進行,510℃固溶處理1 h后樣品取出并用室溫水冷卻。時效處理在管式電阻爐中進行,190℃處理至峰時效狀態,于空氣中冷卻。采用CARAT 930型Vickers硬度計進行材料的硬度測試,測試載荷10 kg,測試時間15 s,每個樣品測試10個點之后取硬度平均值。拉伸實驗采用Zwick/Roell常溫拉伸設備,初始應變速率1 × 10-4 s-1,拉伸樣品尺寸根據ASTM E8標準制備,同等狀態試樣測試3個取平均值。

對打印成形及熱處理態試樣進行機械研磨和拋光,經Keller試劑(1.5%HCl + 2.5%HNO3 + 1%HF + 95%去離子水,體積分數)腐蝕后,進行后續微觀組織表征及形貌觀察,微觀組織表征試樣取樣位置如圖1所示。采用D8 ADVANCE Da Vinci 型X射線衍射儀(XRD)進行樣品物相組成分析,測試角度20°~90°,掃描速率2°/min。采用Image Alm型光學顯微鏡(OM)進行試樣截面金相組織觀察,采用MAIA3掃描電子顯微鏡(SEM)進行微觀組織表征,采用背散射電子(BSE)信號對材料表面元素組成進行分析,采用SEM搭載的布魯克探測器(BRUCKER e-FlashHR)進行電子背散射衍射(EBSD) 實驗(實驗電壓20 kV,測試工作距離17 mm,測試步長0.18~1.80 μm)。EBSD測試之前樣品經電解拋光處理表面,消除表面殘余應力,電解拋光液組成為30%HNO3 + 70%CH3OH (體積分數),電解拋光電壓15 V,拋光時長20 s。采用SDT-Q600差示掃描量熱儀(DSC)進行熱分析。DSC測試試樣質量約15 mg,加熱速率10℃/min,測試溫度范圍25~650℃,測試過程中采用Ar氣保護。采用三維計算機斷層(CT)掃描技術對L-PBF成形合金內部缺陷進行表征,實驗在上海同步輻射光源BL13W1線站進行,數據后處理采用Dragonfly軟件進行分析[22]。采用Archimedes排水法(Archimedes principle)測量L-PBF成形鋁合金塊體試樣的致密度,同一樣品測試3次后取平均值

2 實驗結果

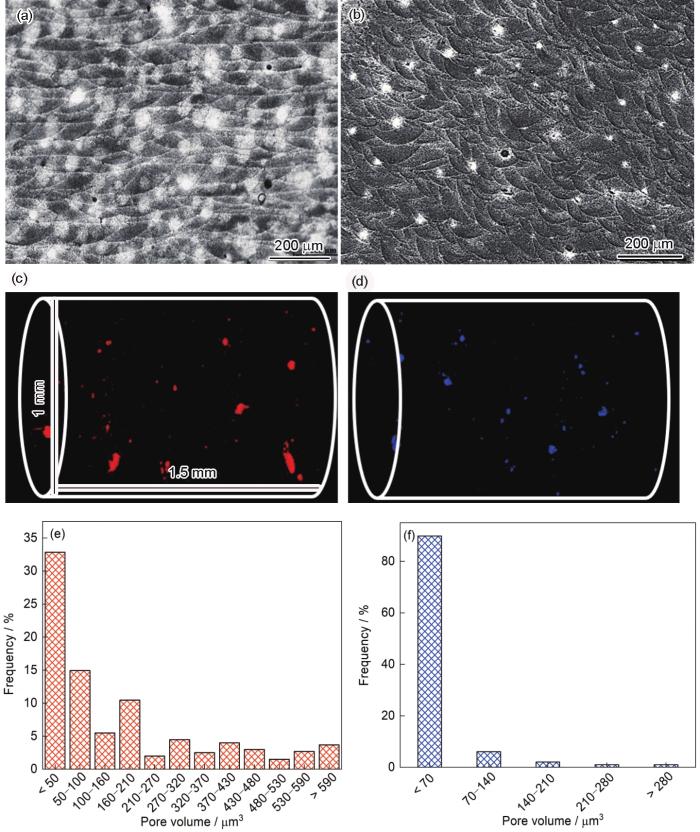

圖2a和b為L-PBF成形2024Al合金及2024Al-2%TiB2合金截面OM像。可以看出,在優化的工藝參數下,2種合金表現出相似的宏觀結構,顯示出沿打印方向的“魚鱗”狀形貌,這種形貌是由大小不一的熔池組成的。同時相鄰的熔池之間存在部分重疊,均未出現宏觀上的裂紋缺陷。采用Archimedes排水法測得L-PBF成形2024Al合金及2024Al-2%TiB2合金試樣的致密度分別約為98.5%和99.1%。圖2c和d為2024Al合金和2024Al-2%TiB2合金的三維CT測試結果。可見,2種試樣中均有孔洞缺陷而未出現裂紋等成形缺陷。圖2e和f為基于三維CT獲得的試樣內部缺陷尺寸統計圖。從圖中可以看出,L-PBF成形2024Al合金中的缺陷尺寸分布離散,且存在相當一部分體積在590 μm3以上的大尺寸孔洞,而2024Al-2%TiB2合金中主要缺陷體積在280 μm3以下,超過此體積的缺陷基本消除,且近90%的缺陷體積在70 μm3以下,TiB2顆粒的引入有效減少了大尺寸孔洞的含量,2024Al-2%TiB2合金的可打印性相比2024Al合金大幅提高。

圖2

圖2 激光粉末床熔化(L-PBF)成形2024Al合金及2024Al-2%TiB2合金的截面OM像、三維CT測試結果及內部缺陷尺寸統計分布圖

Fig.2 Cross-sectional OM images (a, b), 3D computed tomography (CT) results (c, d), and statistic distributions (e, f) of the defect size of 2024Al (a, c, e) and 2024Al-2%TiB2 (b, d, f) alloys printed by laser powder bed fusion (L-PBF)

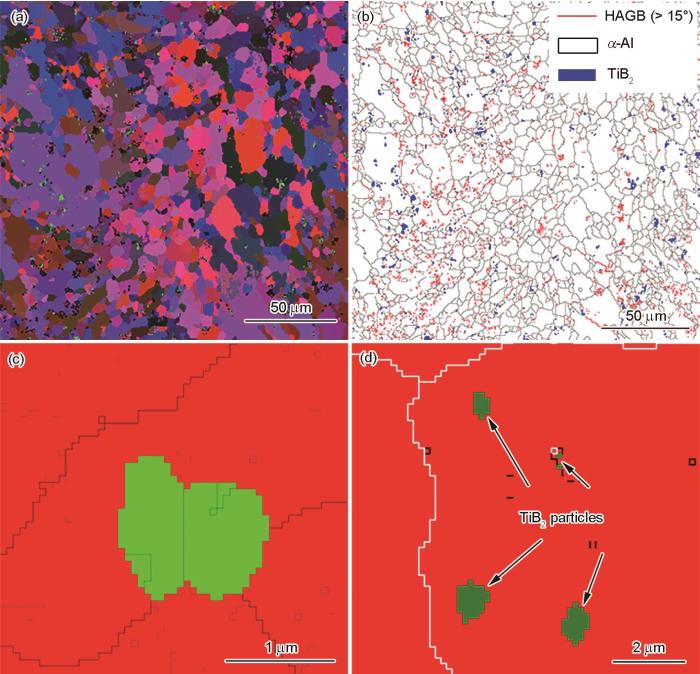

圖3a為L-PBF成形2024Al-2%TiB2合金成形組織的晶粒分布圖。由圖可知,不同于2024Al合金完全的粗大柱狀晶組織[14],L-PBF成形2024Al-2%TiB2合金晶粒組織中存在大量等軸晶,等軸晶界以大角度晶界為主(> 15°),平均晶粒尺寸約5.8 μm。圖3b~d中TiB2顆粒均勻分布在α-Al晶粒內部和晶界處,未出現大尺寸顆粒團聚現象,TiB2顆粒與基體結合良好。L-PBF過程中,金屬粉末在快速移動的高能量激光束下快速熔化后冷卻,熔體凝固具有較大的溫度梯度和高的冷卻速率(105~107℃/s)[23],促使晶粒快速形核,獲得相較于鑄造等慢冷速構件更細小的晶粒組織。另外,TiB2顆粒為合金凝固提供了異質形核點,有利于促進非均勻形核,細化2024Al合金晶粒組織。

圖3

圖3 L-PBF成形2024Al-2%TiB2合金的EBSD 結果

Fig.3 EBSD results of 2024Al-2%TiB2 alloy printed by L-PBF

(a) grain distribution diagram

(b) grain boundary map and TiB2 distribution map (HAGB—high angle grain boundary)

(c) TiB2 particle located in the grain boundary

(d) TiB2 particle inside the grain

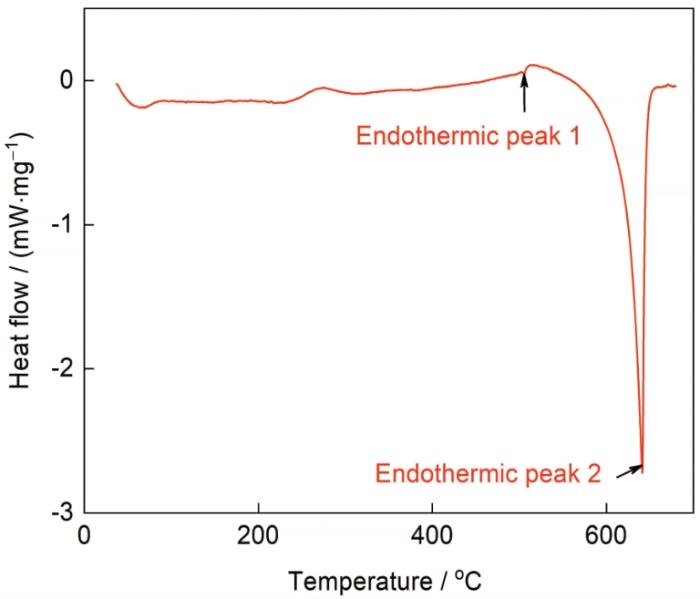

圖4為L-PBF成形2024Al合金的DSC曲線。由圖可見,曲線在505和641℃各出現1個吸熱峰,隨著溫度的升高,Al基體對第二相的溶解度增加。第1個吸熱峰代表合金中第二相的溶解,第2個吸熱峰為α-Al基體開始熔化溫度,2個吸熱峰之間的距離代表2024Al合金的凝固溫度區間,合金元素的加入使合金的凝固溫度區間遠大于純Al材料,從而大幅提高2024Al合金的熱裂敏感性,降低其可打印性能。因此,為防止出現過燒,本工作采用的固溶處理溫度為510℃。

圖4

圖4 L-PBF成形2024Al合金的DSC曲線

Fig.4 DSC curve of 2024Al alloy printed by L-PBF

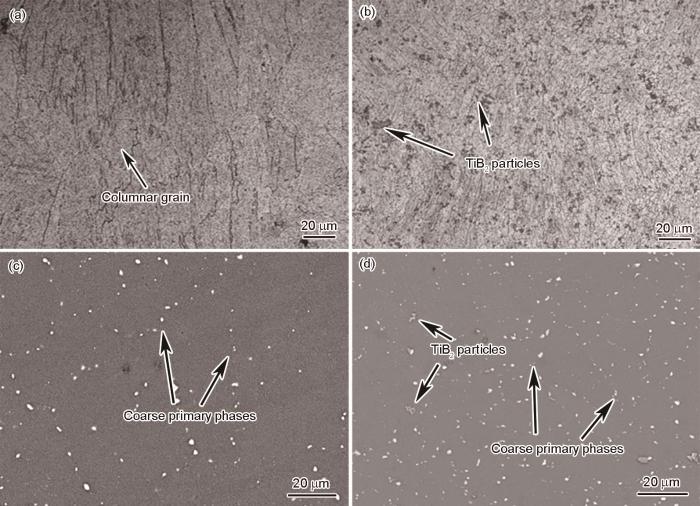

圖5為固溶處理后L-PBF成形2種合金組織的OM像和SEM-BSE像。可見,經過固溶處理之后,L-PBF成形2024Al合金熔池邊界模糊,晶粒組織形貌未發生明顯的晶界粗化現象,2024Al合金依舊是沿成形方向的粗大柱狀晶組織(圖5a),L-PBF成形2024Al-2%TiB2合金為細小等軸晶為主的晶粒組織(圖5b)。由SEM-BSE像可見,經過固溶處理后,L-PBF成形的2種合金中殘留的第二相數量減少,晶粒內部的第二相幾乎全被溶解進Al基體中,一些難以固溶的塊體初生第二相沿晶界斷續分布。在經過相同的固溶處理后,L-PBF成形的2種合金未出現明顯差別(圖5c和d)。

圖5

圖5 固溶處理態2024Al合金和2024Al-2%TiB2合金OM及SEM-BSE像

Fig.5 OM (a, b) and SEM-BSE (c, d) images of as-ST 2024Al (a, c) and as-ST 2024Al-2%TiB2 (b, d) alloys (ST—solution treatment)

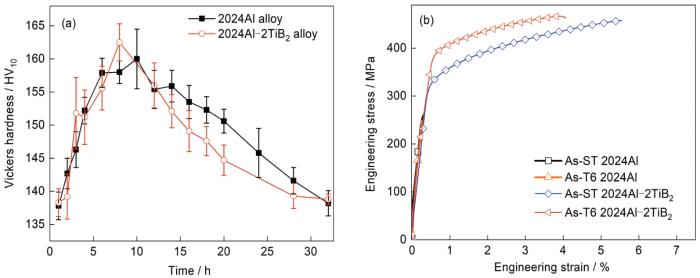

圖6a為L-PBF成形的2種合金經固溶處理之后繼續190℃的時效硬化行為。可見,隨著時效時間的延長,2種合金的硬度先增大后減小,時效硬化過程可分為3個階段:欠時效階段、峰時效階段和過時效階段。2種材料呈現出快速的時效硬化響應,2024Al-2%TiB2合金在時效處理8 h后達到其峰時效狀態,峰時效硬度為(162.5 ± 2.8) HV,2024Al合金在時效處理10 h后達到其峰時效狀態,峰時效硬度為(158.0 ± 3.8) HV。之后2種試樣進入過時效階段,硬度隨時效時間延長下降。后續拉伸實驗試樣均采用2種合金的峰時效態樣品。

圖6

圖6 L-PBF成形2024Al合金和2024Al-2%TiB2合金經固溶處理和T6熱處理的硬度變化和拉伸曲線

Fig.6 Vickers hardness of 2024Al and 2024Al-2%TiB2 alloys aged at 190oC for different time (a) and tensile stress-strain curves (b) (T6—solution treatment plus aging treatment)

圖6b為L-PBF成形的2種合金固溶處理和T6處理之后的室溫拉伸曲線。可見,2種合金在斷裂前均未出現明顯的應力降低,表明其在拉伸過程中未發生頸縮,試樣于均勻拉伸時發生斷裂。表1給出了2種合金熱處理態的屈服強度、抗拉強度和均勻伸長率。對比作者前期研究結果[14],L-PBF成形2024Al-2%TiB2合金在經510℃固溶處理1 h后,相較于L-PBF成形態2024Al-2%TiB2合金抗拉強度提升39.9%,相較于固溶處理后2024Al合金抗拉強度提升90.6%。在T6處理之后,L-PBF成形的2024Al-2%TiB2合金相比于2024Al合金拉伸性能得到大幅度提高。經T6熱處理之后,L-PBF成形2024Al-2%TiB2合金抗拉強度比同等狀態2024Al合金提高75.4%,其屈服強度相比固溶處理后2024Al-2%TiB2合金也提高了17.4%。同時,T6熱處理之后試樣的屈服強度和抗拉強度可與鍛態2024-T6合金板材相當[24,25]。

表1 不同熱處理后L-PBF成形2024Al合金和2024Al-2%TiB2合金的拉伸性能

Table 1

| Condition | Sample | UTS / MPa | YS / MPa | EL / % | Ref. |

|---|---|---|---|---|---|

| L-PBF | 2024Al | 180 ± 3.2 | 0.3 ± 0.18 | [14] | |

| 2024Al-2%TiB2 | 327 ± 6.02 | 225.6 ± 4.96 | 4.15 ± 0.2 | [14] | |

| ST | 2024Al | 240.1 ± 2.6 | 236.8 ± 3.1 | 0.3 ± 0.1 | This work |

| 2024Al-2%TiB2 | 457.6 ± 3.6 | 339.5 ± 1.0 | 5.1 ± 0.3 | This work | |

| T6 | 2024Al | 261.3 ± 4.3 | 252.6 ± 2.5 | 0.3 ± 0.1 | This work |

| 2024Al | ~427 | ~345 | ~5 | [24,25] | |

| 2024Al-2%TiB2 | 458.2 ± 6.5 | 398.4 ± 2.7 | 3.4 ± 0.4 | This work | |

| Annealed | 2024Al | ~220 | ~95 | ~12 | [24,25] |

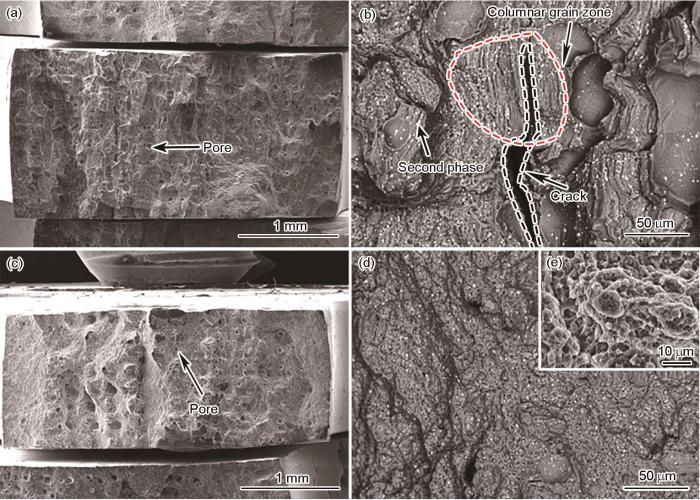

圖7為L-PBF成形的2種合金在T6處理后拉伸試樣的斷口形貌。斷口表面宏觀形貌顯示,斷面處有大量的孔洞(圖7a和c),且2024Al合金中,裂紋沿柱狀晶界擴展(圖7b)。從圖7c和d可以看出,T6態2024Al-2%TiB2合金的斷口中出現大量韌窩,韌窩尺寸為6 μm左右,與晶粒尺寸相當,表明2024Al-2%TiB2合金塑性較2024Al合金升高。TiB2顆粒分布于韌窩底部和側面,表明TiB2可以促進韌窩的形成并限制晶界在拉伸作用下的移動[26]。TiB2顆粒作為硬質第二相,可以有效釘扎晶界、阻礙位錯運動,有效提高合金的強度[27]。

圖7

圖7 T6熱處理態2024Al合金和2024Al-2%TiB2合金的拉伸斷口形貌

Fig.7 Macrostructures (a, c) and microstructures (b, d) of fracture of as-T6 2024Al (a, b) and as-T6 2024Al-2%TiB2 (c, d) alloys (Inset in Fig.7d shows the corresponding high magnified image)

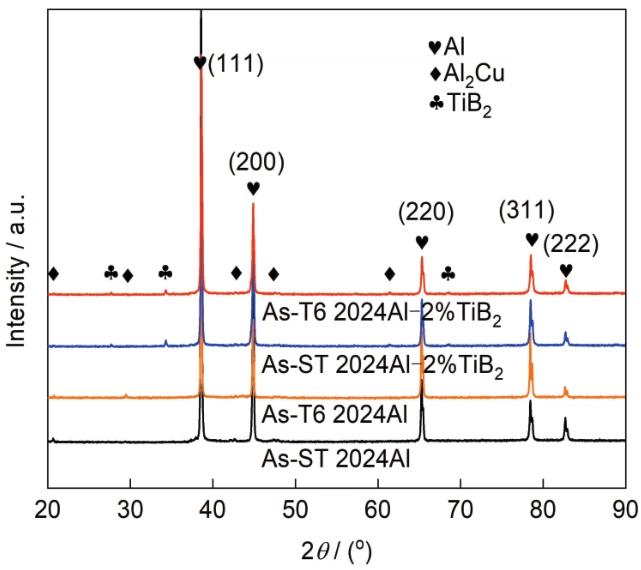

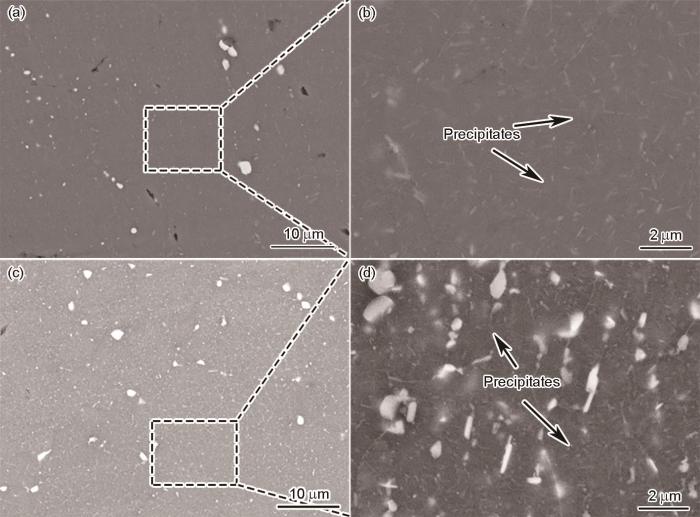

圖8和9分別為L-PBF成形的2種合金在經過熱處理之后的XRD譜和T6處理后的微觀組織SEM-BSE像。由圖8可以看出,L-PBF成形的2種合金中α-Al相的主要結晶學取向衍射峰有(111)、(200)、(220)和(311),而2024Al-2%TiB2合金α-Al的(111)衍射峰值比例相較于2024Al合金下降,不同晶面的衍射峰值更加均勻,表明材料的織構取向性減弱。L-PBF成形的2種合金在經固溶處理之后,Al2Cu相的峰幾乎消失;在經T6處理之后,Al2Cu相衍射峰重新出現,2024Al-2%TiB2合金經固溶處理和T6處理后TiB2顆粒衍射峰穩定存在。除此之外,2種合金中均沒有觀察到其他相的存在,這主要是由于析出相的含量過低(≤ 1%,質量分數)而不足以產生XRD衍射峰[28]。

圖8

圖8 熱處理態2024Al合金和2024Al-2%TiB2合金的XRD譜

Fig.8 XRD spectra of the 2024Al and 2024Al-2%TiB2 alloy samples after solution treatment and T6 treatment

圖9

圖9 T6熱處理態2024Al合金和2024Al-2%TiB2合金的SEM-BSE像

Fig.9 SEM-BSE images of as-T6 2024Al (a, b) and as-T6 2024Al-2%TiB2 (c, d) alloys

從圖9可以看出,經過T6處理后,2種合金的晶粒內和晶界處均有長條狀強化相析出,且尺寸相對較小,分布較為均勻。在拉伸過程中,應力作用下使位錯向晶界滑移,等軸晶粒的晶界為大角度晶界,位錯在晶界位置塞積[29],同時L-PBF成形的2024Al-2%TiB2合金在T6處理后形成的納米析出相以及添加的TiB2顆粒也能夠阻礙位錯的運動,使得材料的強度升高。

3 分析討論

L-PBF增材制造過程采用波長1.06 μm的紅激光為熱源,2024Al合金中Al和Cu元素對于紅激光的激光吸收率非常低[30],且2024Al合金中添加的合金化元素種類多、含量高,Cu、Mg等合金元素的引入可以有效提高鋁合金的力學性能,但同時增大鋁合金的凝固溫度區間,從而提高合金裂紋敏感性,使2024Al合金采用L-PBF技術成形困難[7]。通過原位自生方式向2024Al合金中引入TiB2顆粒,一方面顆粒的熱導率相比2024Al合金基體較低,且電阻率較高,可以提高2024Al合金體系的激光吸收率,材料的激光吸收率(α)可以表示為[31]:

式中,ρ為材料的電阻率,λ為激光波長。TiB2顆粒的電阻率為144 nΩ·m,約為鋁合金基體的3倍,因此2024Al-2%TiB2合金的激光吸收率高于2024Al合金,所以TiB2顆粒的引入可以提高體系內有效能量輸入,從而提高2024Al合金的成形性。

另一方面TiB2顆粒對Al晶粒具有較高的異質形核效用,TiB2顆粒與Al具有較低的錯配度和較多的晶體學取向關系([

T6熱處理后2024Al-2%TiB2合金的屈服強度(σYS)可用下式計算:

式中,σo為L-PBF成形2024Al合金的屈服強度(約180 MPa),

細小晶粒帶來的

式中,k為系數(50 MPa·μm1/2)[28],da為2024Al-2%TiB2合金平均晶粒尺寸(約5.8 μm),db為2024Al合金平均晶粒尺寸(約38.8 μm)。計算得

增材制造成形的2024Al-2%TiB2合金由于顆粒的存在以及L-PBF過程高的冷卻速率,可以促使大量位錯的產生,拉伸過程中發生位錯的塞積,提高材料強度,位錯強化可采用下式計算[35]:

式中,a為常數(0.3)[35],M為Taylor因子(2.6)[35],G為鋁合金剪切模量(27 GPa)[35],b為Burgers矢量模(0.286 nm)[35],ρtotal為位錯密度。

由熱處理后納米析出相帶來的強化貢獻可通過下式計算[35]:

式中,fv為納米析出相的體積分數,d為析出相尺寸。

由于TiB2陶瓷顆粒硬度較高,位錯運動時無法采取切過機制通過TiB2顆粒,而只能采取Orowan繞過機制通過,TiB2顆粒引入帶來的ΔσOrowan可通過下式計算[36]:

式中,

原位自生技術引入的納米TiB2顆粒與Al基體界面結合強度高[32],在拉伸變形過程中,載荷通過界面從較軟的Al基體傳遞向硬質TiB2顆粒,從而提高材料強度,此過程引起的

通過計算可得

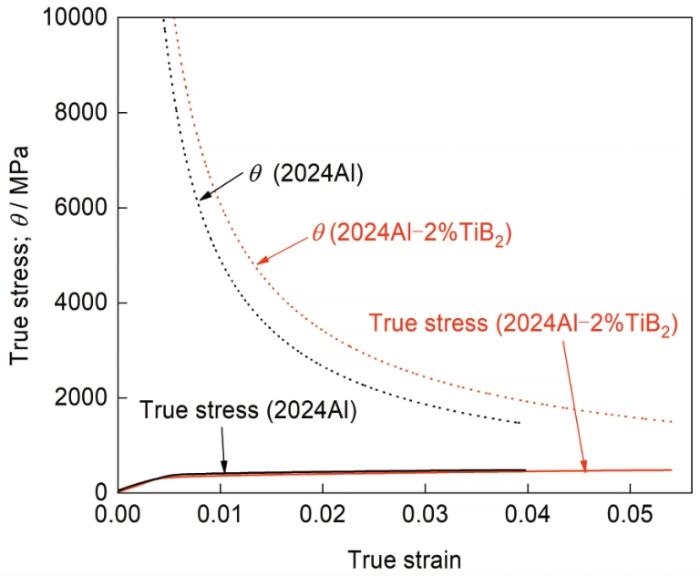

此外,根據Considére準則[38],繪制真應力(σT)-真應變(εT)曲線及加工硬化速率(θ)曲線(圖10),由此可以了解L-PBF成形的2種合金在經過T6熱處理之后試樣的拉伸斷裂失效模式,θ可通過下式計算:

圖10

圖10 熱處理態2024Al合金及2024Al-2%TiB2合金應變硬化速率和真應力-真應變曲線

Fig.10 True tensile stress-strain curves and work hardening rate (θ) of as-T6 2024Al and as-T6 2024Al-2%TiB2 alloys

式中,σ為工程應力,ε為工程應變。由圖10可知,L-PBF成形的2種合金T6態的真應力-真應變曲線與加工硬化曲線均未出現交點,可知材料斷裂于均勻延伸階段,并未出現頸縮等現象[39],根據文獻[21]所述,2種合金斷裂失效發生起源于其材料內部缺陷。圖2統計了L-PBF成形合金中的成形缺陷尺寸情況,2024Al-2%TiB2合金的致密度明顯高于2024Al合金,孔洞等缺陷尺寸明顯小于2024Al合金,拉伸過程促進了缺陷的進一步擴展,造成材料最終的斷裂失效[40],因此本工作中2種合金的拉伸斷裂失效是由缺陷控制發生的過早斷裂。

4 結論

(1) 隨著TiB2顆粒的添加,L-PBF成形材料內部未出現明顯的裂紋缺陷,2024Al合金中缺陷尺寸分布離散且存在相當一部分體積在590 μm3以上的大尺寸孔洞,而L-PBF成形2024Al-2%TiB2合金中大尺寸缺陷基本消除,且近90%的缺陷體積在70 μm3以下,成形試樣致密度得到大幅提高,最優工藝參數下,L-PBF成形2024Al合金相對密度約98.5%,2024Al-2%TiB2相對密度約99.1%。

(2) L-PBF成形2024Al-2%TiB2合金的主要微觀組織為尺寸細小的等軸晶,平均晶粒尺寸約5.8 μm,TiB2顆粒均勻分散在等軸晶組織晶界及晶粒內部,有效促進異質形核細化晶粒。

(3) 熱處理對2024Al-2%TiB2增材制造合金室溫拉伸性能具有明顯的提升。經固溶處理之后,L-PBF成形2024Al-2%TiB2合金的屈服強度達到(339.5 ± 1.0) MPa,抗拉強度(457.6 ± 3.6) MPa,相較于L-PBF成形態2024Al-2%TiB2合金抗拉強度提升39.9%,相較于固溶處理后2024Al合金抗拉強度提升90.6%。

(4) L-PBF成形的2024Al-2%TiB2合金在T6熱處理后試樣的抗拉強度、屈服強度和伸長率分別為(458.2 ± 6.5) MPa、(398.4 ± 2.7) MPa和(3.4 ± 0.4)%,強度與T6處理態鍛造2024Al合金板材相當。

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號