分享:含Cu馬氏體時效不銹鋼的組織與強韌性

王濱1, 牛夢超2, 王威 ,3, 姜濤

,3, 姜濤 ,4, 欒軍華5, 楊柯3

,4, 欒軍華5, 楊柯3

1

2

3

4

5

通過XRD、SEM、EBSD、TEM和APT等手段系統研究了一種含Cu的Fe-Cr-Co-Ni-Mo系馬氏體時效不銹鋼在時效過程中析出相和逆轉變奧氏體的演變規律及其對力學性能的影響。結果表明,時效過程中在基體中依次析出富Cu相和富Mo相,部分富Mo相依附于富Cu相形核長大。此外,隨著時效時間的延長,逆轉變奧氏體的含量增加,且逆轉變奧氏體中的Cu和Ni含量逐漸升高,奧氏體機械穩定性增強,韌化作用提高。試樣時效90 h后,材料的屈服強度和抗拉強度分別達到1270和1495 MPa,沖擊功為81 J,斷裂韌性為 102 MPa·m1/2,與商用馬氏體時效不銹鋼相比,表現出更為優異的強韌性匹配。

關鍵詞:

與傳統的不銹鋼相比,馬氏體時效不銹鋼具有更高的強度、良好的焊接性能及耐蝕性能,因此在航空航天、石油化工、機械制造等領域獲得廣泛的應用[1~6]。然而,馬氏體時效不銹鋼在追求超高強度的同時依然面臨材料強韌性不能兼得這一難題。因此,如何在保持高強度的同時提高塑性和韌性成為制約該類材料發展的關鍵問題。

近年來,人們發現在高強度鋼中引入一定量的奧氏體,利用變形過程中相變誘發塑性(TRIP)效應,可以在不降低材料強度的同時,顯著提高其塑韌性。例如Speer等[7]和田亞強等[8]通過控制淬火-配分鋼的淬火與回火溫度,使得C、Mn奧氏體穩定元素配分到奧氏體相,獲得了穩定的殘余奧氏體并提高了材料的延伸率。Kong等[9]發現含Cu的中錳鋼經過兩步低溫退火工藝后,可以獲得納米尺寸的富Cu相和奧氏體,使材料的強度和塑性都得到了顯著提高。奧氏體對材料的韌性也起到了積極的作用[10,11],Zhang等[12]通過長時間的時效處理在馬氏體基體中引入超細的奧氏體組織,使材料在保證高強度的同時獲得了優異的低溫韌性。He等[13]發現馬氏體時效鋼在時效處理過程中,Ni、C等奧氏體形成元素在馬氏體板條界面偏析會形成薄膜狀的奧氏體,提高材料的塑韌性。Raabe等[14]利用這一策略設計了一種具有TRIP效應的Fe-Mn馬氏體時效鋼,通過時效引入高度彌散分布的析出相和一定量的奧氏體,使材料的屈服強度達到1.1 GPa,延伸率為21%。

近期,本課題組[15]研究發現,在Fe-Ni-Mo-Co-Cr系馬氏體時效不銹鋼中加入一定量的Cu可以加速逆轉變奧氏體的形成,并顯著提高了材料的塑性和沖擊韌性。這主要是因為Cu是一種奧氏體穩定元素,在馬氏體時效不銹鋼中加入Cu會增加奧氏體形成元素的總濃度,其次Ni易在富Cu相界面處偏聚,為逆轉變奧氏體的異質形核提供了優先位置,從而大大提高了逆轉變奧氏體的形核率[16]。然而,在上述合金體系中不同時效階段富Cu相和富Mo相之間的作用機制、逆轉變奧氏體的形成過程和在變形過程中逆轉變奧氏體的相變機制還不夠清楚。因此,本工作系統研究了該體系合金在時效過程中的微觀組織演變規律與力學性能的關系,特別研究了時效過程中富Cu相、富Mo相以及逆轉變奧氏體的演變規律,同時討論了鋼中第二相對該材料沖擊韌性及斷裂韌性的影響機制。

1 實驗方法

采用雙真空感應冶煉(真空感應熔煉+真空自耗重熔)制備了200 kg級實驗用馬氏體時效不銹鋼,通過化學分析測定不銹鋼的化學成分(質量分數,%)為:C < 0.003,Cr 12.29,Ni 7.63,Co 7.85,Mo 3.28,Cu 0.95,Fe余量。鑄錠經1250℃均勻化處理20 h后,熱鍛成截面尺寸為40 mm × 40 mm的方棒,隨后空冷至室溫。試樣在1050℃固溶處理1 h后,水冷至室溫后再放入液氮深冷8 h,隨后在480℃進行不同時間的時效處理。采用Time TH320型電動Rockwell硬度計測量了試樣的硬度(金剛石壓頭,加載1471 N,保持時間5 s),對每個試樣測量5個點,計算平均值。使用LSM700型激光共聚焦顯微鏡(OM)觀察金相組織形貌,采用Image J軟件利用截線法統計原奧氏體晶粒尺寸。采用電火花加工法制備了直徑5 mm、長25 mm的棒材拉伸試樣。在MTS 810試驗機上進行室溫拉伸實驗,應變速率為2 × 10-3 s-1。同時制備了尺寸為10 mm × 10 mm × 55 mm的Charpy V口沖擊試樣,在室溫下進行沖擊實驗。根據GB4161—2007標準對試樣進行平面應變斷裂韌度測試。采用Instron8852型疲勞試驗機對緊湊拉伸試樣預制3 mm的疲勞裂紋,然后以30 kN/min的加載速率拉斷試樣。采用D8 Advance X射線衍射儀(XRD)測定奧氏體的體積分數,儀器采用CuKα 輻射源,掃描角度為40°~104°,掃描速率1°/min。采用INSPECT掃描電鏡(SEM)對試樣的組織形貌進行觀察,并通過電子背散射衍射(EBSD)觀察沖擊試樣變形前后奧氏體體積分數變化。采用200 kV的Talos透射電鏡(TEM)對析出相與逆轉變奧氏體的形貌進行觀察和選區電子衍射(SAED)分析,采用Image J軟件統計TEM明場相中析出相數量,隨后根據匯聚束衍射測量樣品厚度,最終計算析出相數目/體積,測得析出相數量密度。此外又進行了高角環形暗場-掃描透射電鏡(Talos 2000,HADDF-STEM)觀察和能譜(EDS)分析。首先用砂紙打磨樣品至40 μm厚,再沖取直徑3 mm的試樣,接著用7%HClO4 + 93%C2H5OH (體積分數)電解溶液對試樣進行雙噴減薄,電解溶液溫度維持在-20℃左右。三維原子探針(APT)實驗在LEAPTM 5000 XR激光模式下進行,數據采集溫度為-213℃,脈沖重復頻率為200 kHz,脈沖分數為20%,離子采集率為0.3%。使用可視化分析軟件IVAS 3.8進行三維重建和成分分析。

2 實驗結果

2.1 力學性能

圖1a為含Cu馬氏體時效不銹鋼試樣在480℃時效時Rockwell硬度(HRC)隨時效時間的變化。在淬火狀態下,試樣的硬度僅為28.0 HRC。時效0.5 h后,試樣的硬度提高到37 HRC,時效60 h時達到峰值44.0 HRC,隨著時效時間的進一步延長,106 h時硬度降至43.6 HRC,進入到過時效階段。圖1b為含Cu馬氏體時效不銹鋼試樣時效不同時間后的應力-應變曲線。可見,試樣在淬火態的屈服強度為620 MPa,抗拉強度為880 MPa,時效0.5 h后材料的強度迅速增加,屈服強度和抗拉強度分別達到1015和1159 MPa;時效24 h后試樣的強度繼續升高,屈服強度和抗拉強度分別達到1223和1374 MPa;時效60 h后,試樣的屈服強度和抗拉強度達到最大值,分別為1346和1502 MPa;時效90 h后,材料的屈服強度和抗拉強度略有降低,分別為1270和1495 MPa。圖1c為含Cu馬氏體時效不銹鋼試樣時效不同時間后的斷裂韌度(KIC)與沖擊功。可見,試樣在淬火態的KIC僅為50 MPa·m1/2;然而時效0.5 h后KIC升高至106 MPa·m1/2;當時效時間為60 h時KIC略微下降到85 MPa·m1/2;最后在過時效階段斷裂韌度又回升至102 MPa·m1/2。沖擊功在淬火態下為263 J,時效0.5 h后迅速下降到153 J,時效60 h后,沖擊功為55 J,繼續時效至90 h,沖擊功為81 J。可以看出在時效過程中,試樣的斷裂韌度呈現先升高后降低再升高的趨勢,而沖擊功隨時效時間延長則呈現出先降低后升高的趨勢。即在短期時效的過程中,斷裂韌度和沖擊功的變化趨勢相反,在時效后期2者的變化趨于一致。圖1d為時效60 h后含Cu馬氏體時效不銹鋼試樣的抗拉強度、沖擊韌性和商用馬氏體時效不銹鋼的力學性能[2,4,17~20]對比圖。可以看出試樣表現出優異的強韌性匹配。

圖1

圖1 含Cu馬氏體時效不銹鋼試樣在480℃不同時效時間下的力學性能及商用馬氏體時效不銹鋼強度-沖擊韌性對比圖

Fig.1 Mechanical properties of Cu-contained maraging stainless steel samples as a function of aging time at 480oC

(a) hardness-aging time curve (b) engineering stress-strain curves (WQ—water quenching)

(c) impact energy and fracture toughness under different conditions

(d) typical strength-impact toughness profiles of commercial maraging stainless steels

2.2 時效過程中微觀組織結構演變

2.2.1 析出相

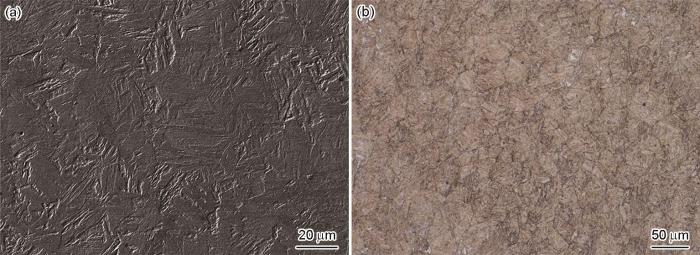

含Cu馬氏體時效不銹鋼試樣淬火態的SEM像如圖2a所示。可以看出,試樣淬火態組織為全馬氏體。480℃時效0.5 h試樣的OM像如圖2b所示。可見,平均晶粒尺寸在50 μm左右。

圖2

圖2 含Cu馬氏體時效不銹鋼試樣淬火態的SEM像和480℃時效0.5 h的OM像

Fig.2 SEM image of as-quanched Cu-contained maraging stainless steel sample (a) and OM image of the sample aged at 480oC for 0.5 h (b)

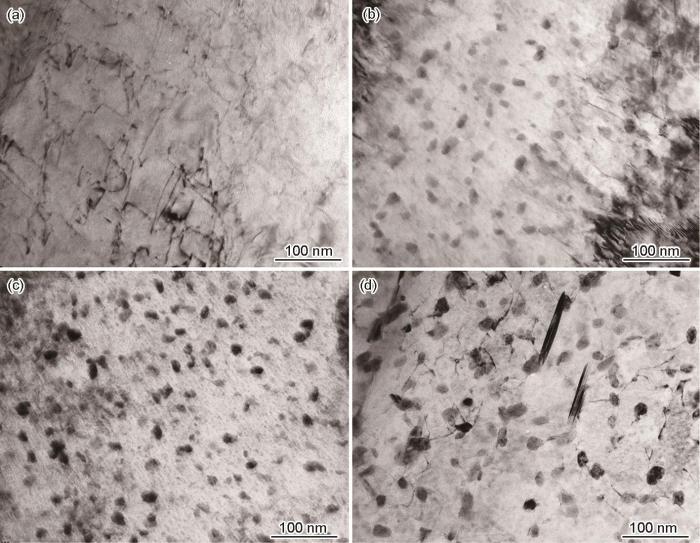

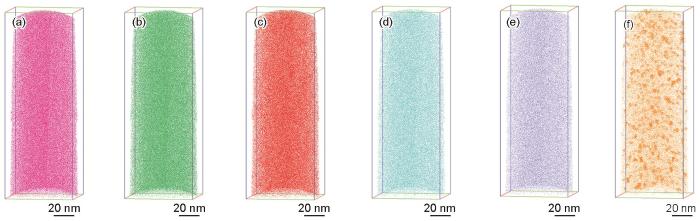

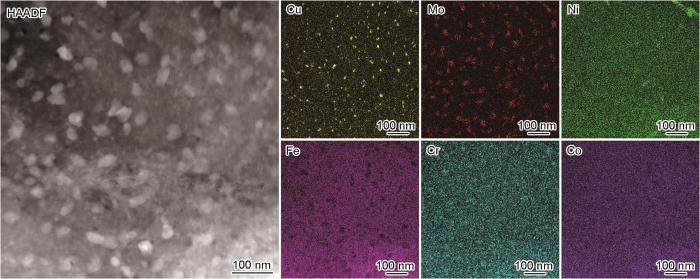

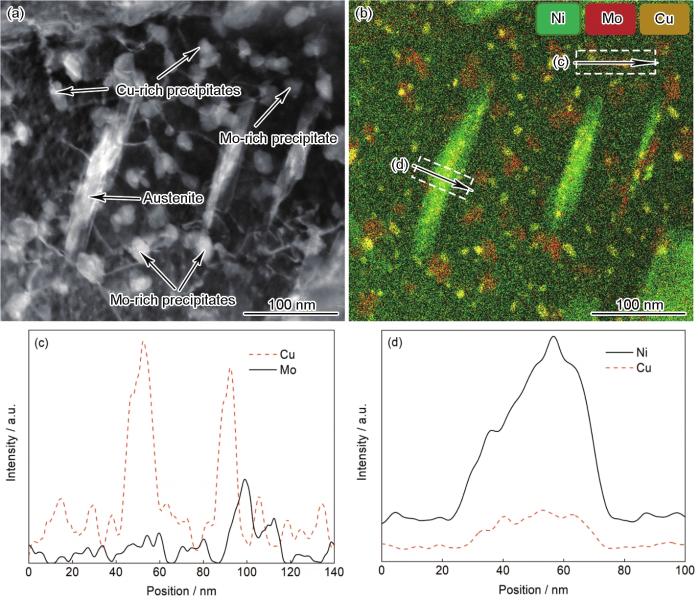

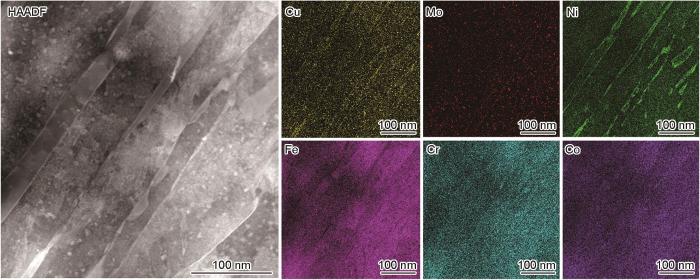

圖3a為含Cu馬氏體時效不銹鋼試樣480℃時效0.5 h后的TEM明場像。從圖中并未觀察到明顯的析出相,這可能是由于此時的析出相尺寸極小,用TEM很難分辨。采用APT分析了時效0.5 h后樣品中合金元素的分布情況,如圖4所示。從圖4a~e中可以看出,Fe、Ni、Mo、Cr、Co等合金元素在基體中分布均勻,沒有出現明顯的原子偏聚。然而,合金中Cu元素出現了明顯的偏聚現象,形成了富Cu的團簇(圖4f)。當時效時間延長至24 h時,基體中觀察到了較大尺寸彌散分布的析出相(數密度約為3.82 × 1021 m-3),呈黑色橢圓狀,如圖3b所示;隨著時效時間延長至60 h,基體中析出相的尺寸有所增加,數量進一步增加(數密度約為9.80 × 1021 m-3),如圖3c所示;當時效時間達到90 h,基體中析出相尺寸明顯變大,數量減小(數密度約為5.77 × 1021 m-3),如圖3d所示。為了進一步確定析出相的元素組成,采用STEM-EDS對時效60 h試樣進行了元素分布分析,如圖5所示。從圖5可以看出,細小的析出相主要為富Cu相,平均直徑約5 nm,而大尺寸的析出相為富Mo相,平均直徑約為20 nm。當時效時間達到90 h后,析出相明顯長大,其中富Mo相由時效60 h時的20 nm增加至25 nm。此外,為了準確說明Mo、Cu和Ni元素的分布情況,對時效90 h試樣進行更高倍數的觀察(圖6),可以看出大部分富Mo相依附于富Cu相析出(圖6a),說明2者存在明顯的協同析出效應。對析出相及逆轉變奧氏體進行EDS分析(圖6b~d)可以看出,Cu和Mo元素富集,奧氏體區域存在明顯的Ni和Cu元素富集。

圖3

圖3 含Cu馬氏體時效不銹鋼試樣在480℃時效不同時間后析出相的TEM明場像

Fig.3 Bright-field TEM images of precipitates in the Cu-containing maraging stainless steel aged at 480oC for 0.5 h (a), 24 h (b), 60 h (c), and 90 h (d)

圖4

圖4 含Cu馬氏體時效不銹鋼試樣在480℃時效0.5 h后元素的APT分析

Fig.4 APT characterizations of Fe (a), Ni (b), Mo (c), Cr (d), Co (e), and Cu (f) of the Cu-contained maraging stainless steel sample aged at 480oC for 0.5 h

Color online

圖5

圖5 含Cu馬氏體時效不銹鋼試樣在480℃時效60 h后析出相的高角環形暗場(HAADF)像和EDS元素面掃描圖

Fig.5 High-angle annular dark field (HAADF) image and corresponding EDS elemental mapping of the Cu-contained maraging stainless steel sample aged at 480oC for 60 h

Color online

圖6

圖6 含Cu馬氏體時效不銹鋼試樣在480℃時效90 h后微觀組織的HAADF像和EDS元素面掃描圖及對應線掃描圖

Fig.6 HAADF image, corresponding EDS elemental mapping and line scan spectra of the Cu-contained maraging stainless steel sample aged at 480oC for 90 h

Color online

(a) HAADF image (b) corresponding EDS elemental mapping of Ni, Cu, and Mo, respectively

(c, d) corresponding line scan spectra taken from Fig.6b

2.2.2 逆轉變奧氏體

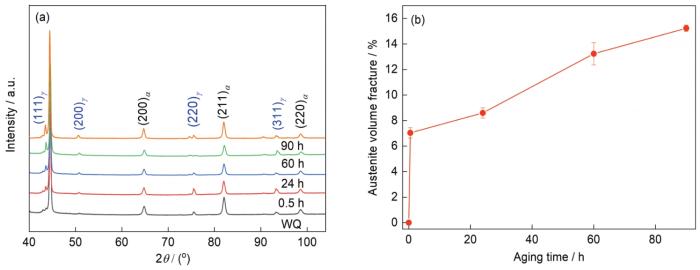

圖7a為含Cu馬氏體時效不銹鋼試樣在不同時效時間的XRD譜。從圖7a可以看出,試樣在淬火態,以bcc結構Fe的衍射峰為主,并存在微弱fcc結構Fe的衍射峰,說明基體為馬氏體組織和少量殘余奧氏體,與SEM下的組織分析結果相吻合。當時效0.5 h后,出現了fcc結構Fe對應的(111) γ 、(200) γ 、(220) γ 和(311) γ 衍射峰,并且隨時效時間的延長,這些衍射峰的相對強度逐漸增加,說明奧氏體的含量逐漸增多。為了保證測量的準確性,對每個樣品進行了3次XRD測量,并根據鋼中殘余奧氏體體積分數的計算標準(ASTM E975-03),進一步計算了不同時效時間下的奧氏體體積分數,如圖7b所示。可以看出,試樣時效0.5 h后逆轉變奧氏體就已經形成,并且在時效60 h后逆轉變奧氏體的含量達到了13.2% ± 0.87%,當時效90 h后逆變奧氏體含量到達15.2% ± 0.25%。

圖7

圖7 含Cu馬氏體時效不銹鋼試樣在480℃時效不同時間后的XRD譜及奧氏體體積分數

Fig.7 XRD spectra (a) and volume fractions of reverted austenite (b) of Cu-contained maraging stainless steel samples aged at 480oC for different time

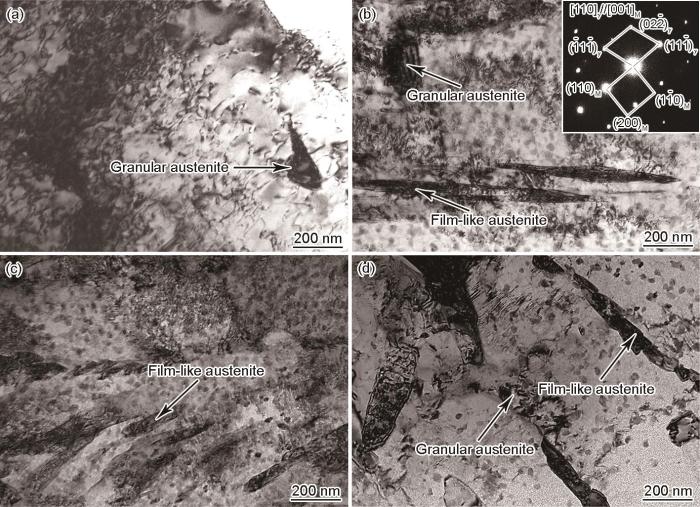

為了進一步研究時效過程中逆轉變奧氏體在基體中的分布情況,分別對不同時效時間的含Cu馬氏體時效不銹鋼試樣進行了TEM觀察,如圖8所示。從圖8a可以看出,試樣時效0.5 h后,基體中存在少量塊狀奧氏體,其尺寸約為150 nm。當時效24 h后(圖8b),基體中出現了2種形貌的奧氏體,薄膜狀奧氏體主要分布在板條邊界,而塊狀奧氏體則主要分布在馬氏體基體中,通過圖8b中的SAED花樣分析可以看出,逆轉變奧氏體與馬氏體基體之間服從Nishiyama-Wasserman位向關系,即[011] γ //[001]M和(11

圖8

圖8 含Cu馬氏體時效不銹鋼試樣在480℃時效不同時間后的逆轉變奧氏體的TEM明場相

Fig.8 Bright-field TEM images of reverted austenite in the Cu-contained maraging stainless steel samples aged at 480oC for 0.5 h (a), 24 h (b), 60 h (c), and 90 h (d) (Inset in Fig.8b shows the corresponding SAED pattern, indicating the Nishiyama-Wasserman relationship of reverted austenite and matensite. M represents martensite)

圖9為含Cu馬氏體時效不銹鋼試樣時效90 h后的HAADF像及與其對應的EDS面掃描圖。從圖9可以看出,逆轉變奧氏體中存在大量的Ni和Cu合金元素的富集。通過TEM-EDS進一步統計了不同時效時間逆轉變奧氏體中Cu和Ni元素的濃度,如表1所示。可以看出,試樣在時效60 h之前,奧氏體中Ni的質量分數顯著升高,繼續時效至90 h后,Ni的質量分數逐漸趨于穩定;奧氏體中Cu的質量分數隨著時效時間的延長緩慢增加,這說明逆轉變奧氏體的形核和長大是擴散控制的過程。

圖9

圖9 含Cu馬氏體時效不銹鋼試樣在480℃時效90 h后的HAADF像和EDS元素面掃描圖

Fig.9 HAADF image and corresponding EDS elemental mapping of reverted austenite in the Cu-contained maraging stainless steel sample aged at 480oC for 90 h

Color online

表1 逆轉變奧氏體中Cu和Ni元素在不同時效時間下的質量分數 (mass fraction / %)

Table 1

| Time / h | Cu | Ni |

|---|---|---|

| 0 | 1.02 ± 0.02 | 8.23 ± 0.16 |

| 24 | 1.07 ± 0.01 | 10.36 ± 0.32 |

| 60 | 1.10 ± 0.05 | 16.15 ± 0.37 |

| 90 | 1.15 ± 0.02 | 17.89 ± 0.32 |

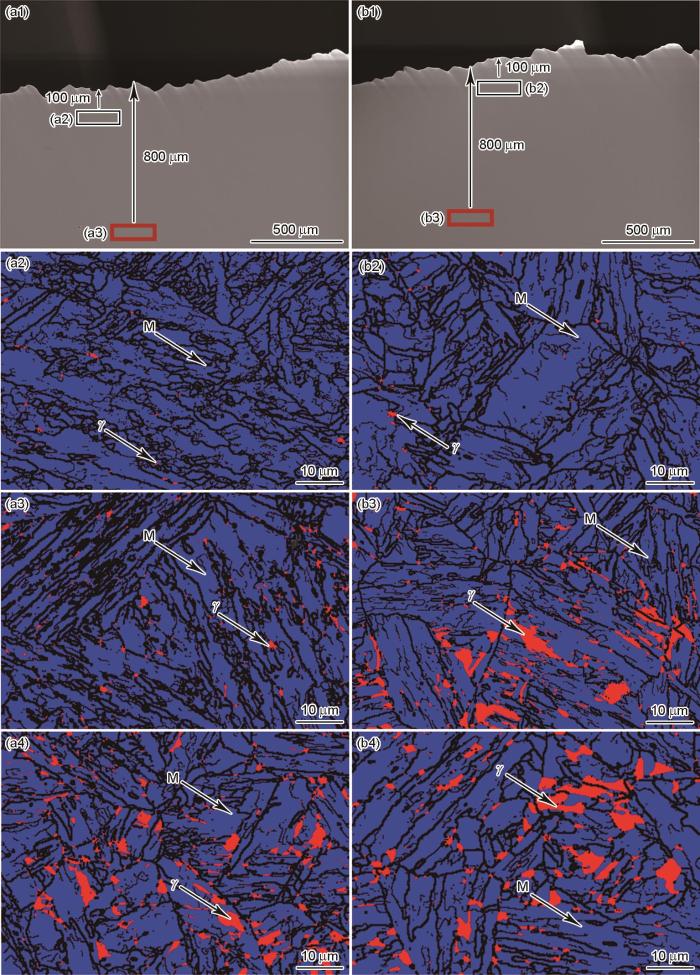

與同強度級別的馬氏體時效不銹鋼相比,試樣具有優異的沖擊韌性,這主要得益于逆轉變奧氏體在沖擊變形過程中發生了一定程度的TRIP效應。同時,對比試樣在時效60與90 h的力學性能(圖1b和c)可知,2個時效狀態的拉伸強度相當,而時效90 h的沖擊功高于時效60 h試樣。采用EBSD對時效60和90 h含Cu馬氏體時效不銹鋼試樣的逆轉變奧氏體的分布進行了分析,如圖10所示。圖10a1和b1為試樣的SEM像,圖中顯示了EBSD分析的具體位置(分別距離沖擊試樣V口下方100 μm、800 μm和未變形基體處)。從圖10a2和b2可以看出,距離沖擊試樣V口下方100 μm處的逆轉變奧氏體完全發生了馬氏體相變,表明試樣在沖擊變形的過程中距離斷口較近的奧氏體發生了明顯的TRIP效應。然而,通過對比圖10a3和b3發現,在距離V口800 μm 的逆轉變奧氏體在時效60 h的試樣殘留較少,說明奧氏體轉變較為完全;而時效90 h的試樣中存在較多的未發生相變的奧氏體。圖10a4和b4分別顯示了時效60和90 h的未變形基體中均勻分布的奧氏體,通過對比時效60和90 h試樣變形前后的奧氏體含量變化,說明經不同時間時效,奧氏體的機械穩定性存在明顯的差異,并造成了時效60和90 h試樣沖擊功的變化。

圖10

圖10 含Cu馬氏體時效不銹鋼試樣在時效60和90 h后沖擊斷口附近及未變形基體的SEM像和EBSD像

Fig.10 SEM and EBSD images taken close to the impact fracture site and the undeformed matrix of Cu-contained maraging stainless steel samples aged at 480oC for 60 h (a1-a4) and 90 h (b1-b4) (a1, b1) SEM images taken from the longitudinal section of the impact fractured samples (a2, a3, b2, b3) EBSD images taken close to the impact fracture sites in Figs.9a1 and a2, respectively (a4, b4) EBSD images adjacent to the undeformed matrix

Color online

3 分析討論

3.1 富Cu相和富Mo相的協同析出機制

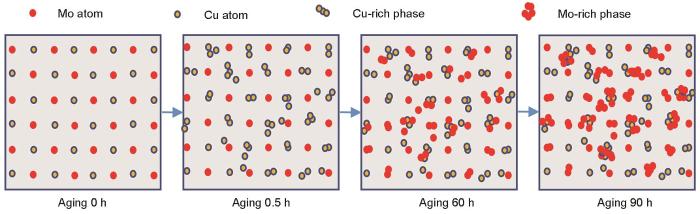

TEM (圖3a)和APT (圖4)的結果表明,試樣在時效初期,富Cu相優先于富Mo相析出,這是因為:一方面,有文獻[21]表明,在時效初期,富Cu相為與基體共格的bcc結構,并隨著富Cu相長大,bcc結構富Cu相轉變為9R結構富Cu相,然后轉變為3R結構富Cu相,并最終轉變為穩定的fcc結構富Cu相。因此,時效初期的bcc結構富Cu相具有較低的應變能,形核的阻力較小。另一方面,Cu在α-Fe中的擴散系數(1.0 × 10-18 m2/s)遠大于Mo在α-Fe中的擴散系數(1.11 × 10-21 m2/s)[22,23],因此,時效后Cu原子優先于Mo原子發生偏聚,形成富Cu相,而富Mo相通常需要通過位錯管道或者界面等缺陷處形核并不斷長大和粗化[24]。在時效初期,APT僅觀察到了Cu元素的偏聚(圖4)。此外,實驗還發現部分富Mo相優先在富Cu相與基體的界面處形核(圖6b),這主要是因為富Cu相與基體的界面為富Mo相析出提供了大量的異質形核點,表明Cu具有促進富Mo強化相析出的作用,因此富Cu相和富Mo相的析出存在明顯的協同作用。含Cu馬氏體時效不銹鋼試樣中析出相的演變示意圖如圖11所示。可以看出,在時效初期,Cu和Mo元素均勻分布;時效0.5 h后,首先發生Cu元素的富集;繼續時效,富Cu相周圍出現Mo元素富集;時效至90 h,依附于富Cu相周圍的富Mo相逐漸增多并長大。

圖11

圖11 含Cu馬氏體時效不銹鋼試樣中析出相協同析出示意圖

Fig.11 Schematics of the co-precipitation processes in the Cu-contained maraging stainless steel sample

Color online

3.2 時效過程中的第二相與強韌性關系

從圖1a的硬度隨時效時間的變化趨勢可以看出,試樣時效0.5 h后的硬度從淬火態的28.0 HRC迅速升高至37.0 HRC,表現出明顯的時效硬化現象,這主要是由于基體中富Cu相的快速析出。研究[25]表明,在不同結構的富Cu相中,bcc結構Cu相的強化效果最大,當繼續時效到24 h后,材料的硬度開始趨于平緩,時效106 h的樣品硬度仍能保持在43.6 HRC,這是因為富Mo相析出比富Cu相晚,并表現出良好的熱穩定性和緩慢的粗化速率,在時效后期逐漸成為主要的強化相。因此,依靠富Cu相和富Mo相復合強化的試樣表現出迅速的時效硬化響應和明顯的抗過時效能力。

從圖1c的沖擊功與KIC隨時效時間的變化趨勢可以看出,試樣的沖擊功表現出先降低后升高的規律,而KIC表現出先升高后降低再升高的趨勢。這是因為沖擊功反映的是材料斷裂時吸收的能量,時效初期析出相迅速析出,在變形的過程中阻礙了位錯運動,提高了材料強度的同時,也增加了材料在沖擊過程中裂紋萌生的機會,提高了材料對于裂紋的敏感性[26,27]。同時,時效初期逆轉變奧氏體含量較低,其在變形過程中對材料的韌化效果不能完全抵消析出強化對沖擊韌性的影響,因此材料從淬火態至時效60 h,沖擊功呈現逐漸降低的趨勢。隨著時效時間的進一步延長,材料的強度趨于穩定,而逆轉變奧氏體的含量增加,材料抵抗裂紋萌生與擴展的能力增強。從圖10可以看出,沖擊試樣斷口附近奧氏體發生了明顯的相變,吸收了大量的能量,因此材料的沖擊功顯著升高。奧氏體的機械穩定性除了與應力應變狀態、應變速率等因素有關以外,還與奧氏體分布形態及奧氏體形成元素的含量密切相關[28,29]。在本工作中,試樣時效60和90 h后,基體中奧氏體的穩定性存在顯著差異。通過EDS分析(表1)可知,在時效過程中逆轉變奧氏體中Ni和Cu含量逐漸升高,試樣時效90 h比時效60 h的逆轉變奧氏體具有更高含量的奧氏體形成元素,因此奧氏體的機械穩定性要高。奧氏體的韌化作用主要體現在2個方面:(1) 在沖擊變形的過程中,在裂紋尖端的塑性區內發生明顯的TRIP效應,機械穩定性越高的奧氏體將吸收更多的斷裂能量,有效改善了鋼的斷裂韌性;(2) 當裂紋尖端遇到逆轉變奧氏體時,會發生裂紋的偏轉、分支或鈍化,從而阻礙了裂紋的擴展[30,31]。因此,通過對比試樣時效60與90 h的沖擊實驗結果可知,穩定性越高的逆轉變奧氏體能夠產生更加明顯地韌化效果。

而KIC反映的是材料抵抗裂紋失穩擴展的能力,材料的斷裂韌性不僅取決于其塑性,還與強度有關[32]。當材料強度較低時,材料難以抵抗塑性變形,很容易造成裂紋失穩擴展,導致KIC下降,從圖3c可以看處,試樣在淬火態的強度最低,KIC最低。當材料時效0.5 h,材料的強塑性匹配最好,材料具有最高的KIC。在時效0.5 h至峰時效階段,隨著強度增加,強塑性匹配下降,KIC下降。在過時效階段中逆轉變奧氏體韌化作用下,強塑性匹配回升,使得KIC升高。

4 結論

(1) 時效過程中不銹鋼的屈服強度與抗拉強度逐漸升高,時效60 h后,屈服強度能夠維持在1346 MPa,時效90 h后,屈服強度略有降低,能夠維持在1270 MPa。沖擊韌性在時效過程中呈先降低后升高的趨勢,在時效90 h時的沖擊功為81 J。斷裂韌性在時效過程中呈先升高后降低再次升高的3階段變化趨勢,在時效90 h時的斷裂韌度為102 MPa·m1/2,實現了強度、塑性和韌性的良好結合。

(2) 時效初期,由于富Cu相具有較低的形核阻力和較高的擴散系數,基體首先發生Cu元素的富集,形成富Cu相。隨著時效時間延長,基體中析出富Mo相,部分富Mo相在富Cu相與基體的界面處析出,2種析出相協同強化實現了不銹鋼強度的顯著提升。

(3) 在時效過程中Ni和Cu元素通過擴散的方式促進逆轉變奧氏體的形核和長大,隨著時效時間的延長,逆轉變奧氏體的含量逐漸升高,在時效90 h后,逆轉變奧氏體含量為15.2%。在沖擊變形的過程中,Ni和Cu含量更高的奧氏體具有更高的機械穩定性,對不銹鋼的韌化作用更明顯。

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號