分享:冷軋中碳梯度馬氏體鋼的組織與力學性能

王周頭1,2, 袁清1,2, 張慶梟1,2, 劉升1,2, 徐光 ,1,2

,1,2

1

2

通過脫碳和冷軋工藝制備了表面低碳、芯部中碳成分梯度鋼,對中碳馬氏體實施等效應變為1.5的大壓下軋制,試樣表面無微裂紋產生。利用OM、SEM和拉伸實驗等觀察和測試了淬火后以及冷軋后梯度馬氏體鋼的微觀組織和力學性能。結果表明,脫碳淬火工藝處理后得到成分梯度和板條尺寸梯度馬氏體組織。淬火處理后,C梯度分布的中碳馬氏體相比均質馬氏體的強度由1700 MPa降低到1525 MPa,但其均勻延伸率相比均質馬氏體提高了40%,相比未脫碳相當C含量均質馬氏體鋼具有更高的強塑積。芯部中碳馬氏體提供強度,表層低碳馬氏體可承擔較大的塑性應變,梯度組織應變的不均勻性可以提供額外的加工硬化能力,使梯度組織有著更好的強塑性結合。

關鍵詞:

一般情況下,通過SPD法制備超細晶鋼所需要的等效應變應大于4[14]。為了突破成型載荷限制,林鵬程等[15]最近提出3D-SPD軋制法,可以實現對塊體材料施加6.5等效應變的SPD,從而成功制備晶粒尺寸為1 µm的塊體棒材。Ueji等[16]利用馬氏體作為冷軋退火的起始組織,僅用了等效應變為0.8的軋制變形在550℃保溫退火30 min,即獲得了尺寸為180 nm的等軸狀鐵素體晶粒。他們認為這種相對較小的應變得到超細晶的關鍵因素在于起始組織主要是板條馬氏體。板條馬氏體內有三級結構存在,這意味著馬氏體本身可以看作是一種有很多大角度晶界存在的細晶組織,實驗所得馬氏體等效晶粒尺寸為3.2 µm。盡管馬氏體相變可以細化奧氏體晶粒,但它并不能直接得到超細晶組織,軋制變形是得到超細晶的重要機制。馬氏體軋制變形會在原始組織內誘導晶界形成,在馬氏體細結構的基礎上進一步細化組織,若加上退火工藝則可以減少晶粒內位錯,將不清晰的晶界轉變為更明顯、可分辨的晶界,而馬氏體內過飽和的C原子也有利于軋制過程中位錯的塞積以及阻止退火過程中晶粒的長大。因此,以馬氏體作為起始組織軋制退火是一種有效的制備超細晶的方法[17]。然而,馬氏體塑性差,變形抗力高,且C含量越高,馬氏體越脆,在變形時容易產生裂紋,難以作為SPD的起始組織。因此,利用馬氏體起始組織通過大塑性變形來制備超細晶粒鋼的研究主要集中在低碳鋼[18,19]或無間隙原子(IF)鋼[20]上。

為了將冷軋馬氏體組織退火制備超細晶鋼由低碳鋼進一步擴充到中碳鋼范圍,本工作選用不含貴重合金元素的中碳鋼作為實驗材料,通過脫碳工藝制備出由表面至芯部C含量逐步增加的C梯度馬氏體組織,通過在中碳鋼表面引入低碳層,降低表面組織強度,成功通過大壓下軋制出中碳馬氏體鋼,為下一步冷軋+退火工藝制備中碳超細晶鋼奠定基礎。同時,對比分析了軋制后梯度組織馬氏體和均質馬氏體的組織與力學性能,研究了C含量梯度分布對冷軋馬氏體強塑性的影響,以期為其他合金鋼成分梯度組織的研究和制備提供一種新的思路。

1 實驗方法

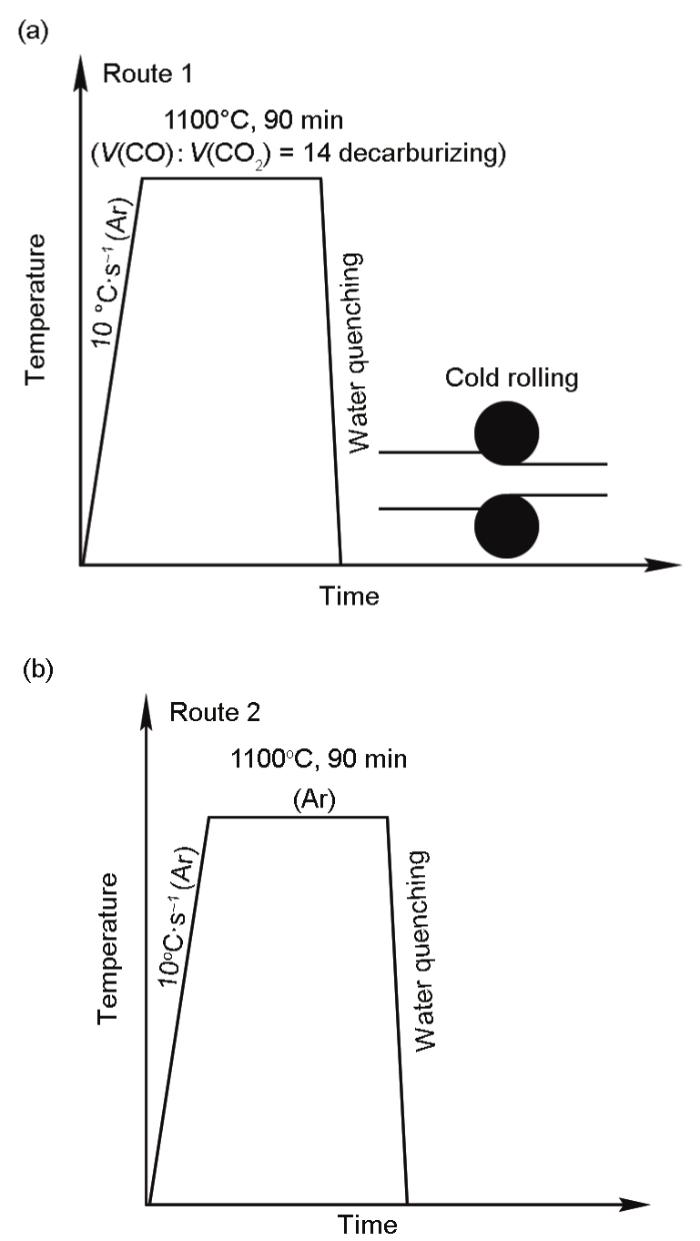

實驗用鋼為不含貴重元素的35中碳鋼,化學成分(質量分數,%,下同)為:C 0.34,Si 0.21,Mn 0.69,P ≤ 0.015,S ≤ 0.003,Fe余量。試樣原始組織為珠光體和鐵素體。試樣初始尺寸為70 mm × 20 mm × 3 mm,在Ar氣保護氣氛下加熱至1100℃奧氏體區進行脫碳處理,脫碳工藝采用氣體脫碳法,即在奧氏體化保溫過程中通入CO/CO2混合氣體,其中體積比V(CO)∶V(CO2) = 14,保溫90 min后通入Ar氣5 min將脫碳氣氛排出,然后將試樣立刻取出水淬至室溫。室溫下用輥徑為180 mm的二輥軋機對脫碳淬火后試樣進行5道次冷軋,最終厚度為0.9 mm,總壓下率為70%,等效應變為1.5。實驗工藝如圖1a工藝1所示。同時采用圖1b工藝2制備均質(無碳梯度)馬氏體組織作為對比,工藝2與工藝1的差別在于奧氏體化過程中通入的氣體是Ar保護性氣氛。將2種工藝下的淬火試樣沿中心剖開,使用HV1000A型Vickers硬度計沿厚度方向測量淬火材料和原始材料的硬度,載荷為0.5 kg,加載時間為10 s。各狀態試樣在Instron 5969拉伸試驗機上進行拉伸實驗,拉伸方向沿軋制方向,拉伸速率為0.001 s-1。使用4% (體積比)硝酸酒精溶液腐蝕試樣軋向-法向截面,利用Axio Scope A1光學顯微鏡(OM)和加速電壓為20 kV的Nova400納米場發射掃描電子顯微鏡(SEM)觀察試樣的微觀組織。

圖1

圖1 脫碳實驗工藝以及均質馬氏體處理工藝

Fig.1 Rout 1 for decarburization procedures (a) and rout 2 for obtaining homogeneous martensite (b) (V—volume of CO or CO2)

2 實驗結果與討論

2.1 脫碳后組織和硬度演變

圖2給出了奧氏體化過程中通入Ar保護氣氛進行處理,淬火后獲得的均質馬氏體組織。可以看到,微觀組織主要是板條馬氏體以及少量片狀馬氏體。

圖2

圖2 淬火均質馬氏體的微觀組織

Fig.2 Microstructure of the homogenous martensite

試樣在奧氏體化溫度下進行脫碳處理,高溫下,CO2與試樣表面C原子反應式為:

式中,[C]為鋼中的C原子。

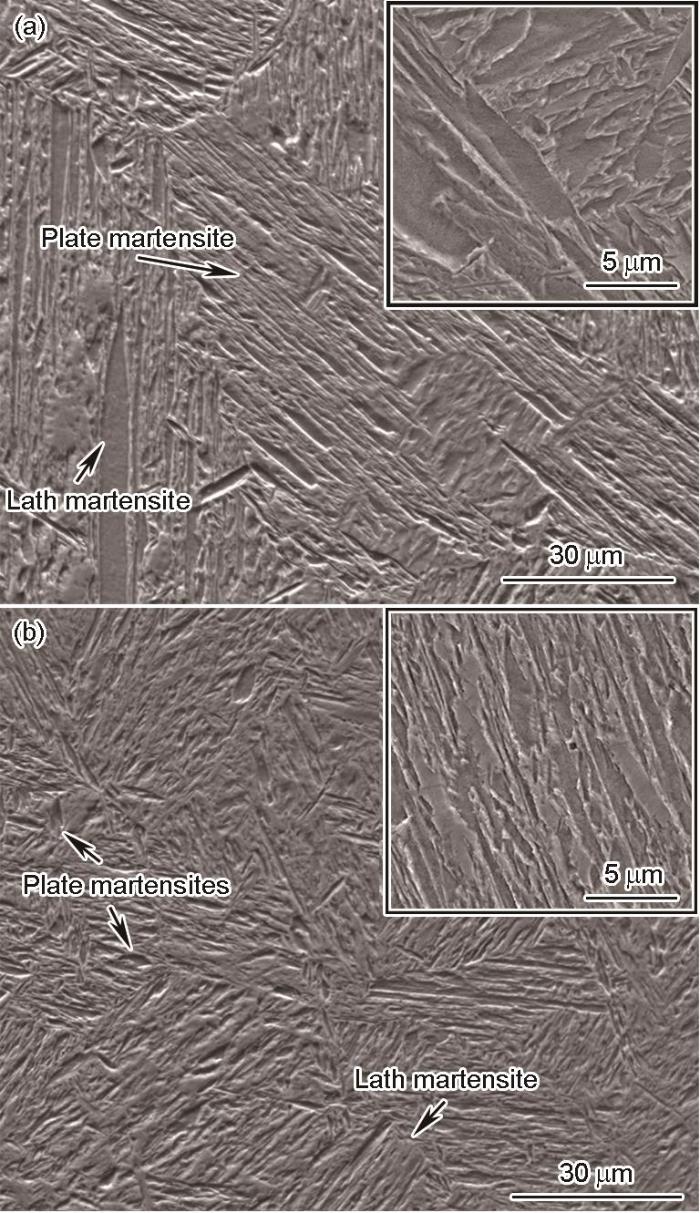

脫碳過程中,由于弱氧化性氣體CO2脫去試樣表面C原子,使得試樣表層C濃度降低,形成了表面和內部C濃度差。在1100℃高溫條件下,C原子沿濃度梯度下降的方向定向擴散,由此試樣獲得一定厚度的擴散層。其特點是試樣表面的C濃度最低,靠近芯部,濃度便逐漸上升。C梯度形成后淬火得到的微觀組織也由表面逐漸向中心變化,如圖3所示。

圖3

圖3 脫碳淬火馬氏體組織的SEM像

Fig.3 SEM images of the decarburized martensite in the surface layer (a) and core layer (b) (Insets show the enlarged microstructure)

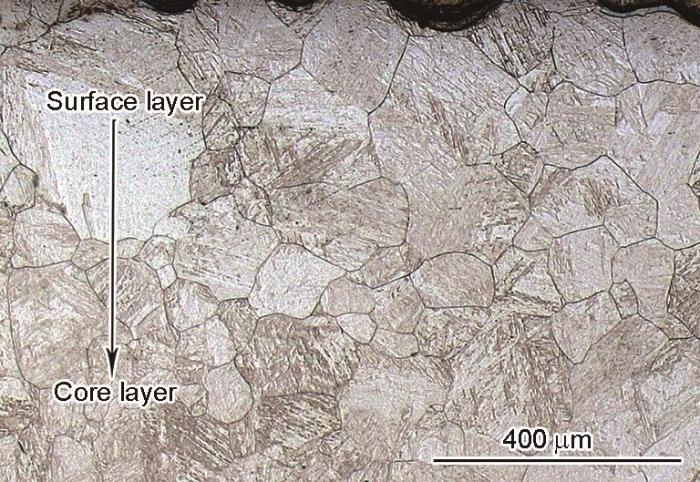

由圖3可以看出,脫碳后試樣表面和芯部組織均為典型的板條馬氏體組織加上少量的片狀馬氏體組織,馬氏體取向隨機分布,表面馬氏體組織粗大,芯部馬氏體組織明顯細小,如圖3右上角放大圖所示。導致表層和芯部馬氏體尺寸存在明顯差異的原因是2個區域原奧氏體晶粒尺寸的不同,如圖4所示,表層奧氏體晶粒平均尺寸為150 µm,而過渡到距表層470 µm處晶粒尺寸減小至103 µm。高溫下奧氏體化過程中,試樣表面由于脫碳反應,試樣內部的C原子因下坡擴散而一直處于定向向外擴散狀態,一方面使得C原子不易偏聚在晶界處,另一方面也有利于表層組織中滲碳體的溶解,奧氏體晶界遷移速率更快,晶粒尺寸更大。與此同時,芯部組織中存在C原子的偏聚和更難溶解的滲碳體,對晶界的遷移有著強烈的阻礙作用,降低了晶界遷移速率,因此芯部奧氏體晶粒更細小。奧氏體晶粒尺寸進一步限制了馬氏體尺寸。

圖4

圖4 脫碳淬火后試樣的顯微組織

Fig.4 Microstructure of the decarburized steel from surface layer to core layer

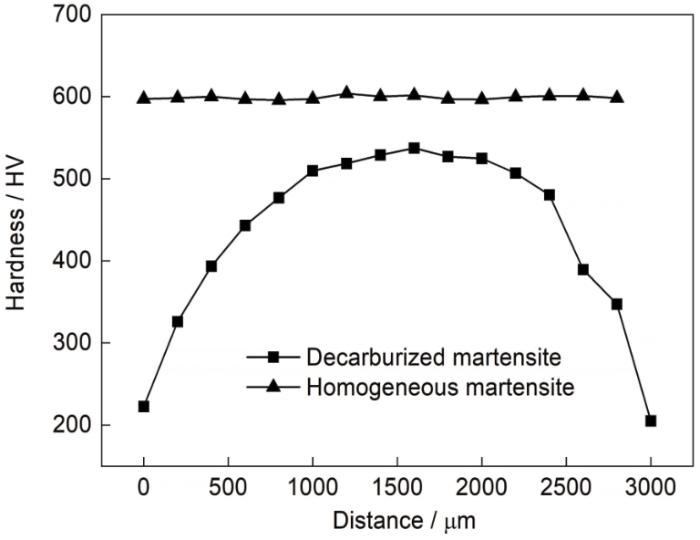

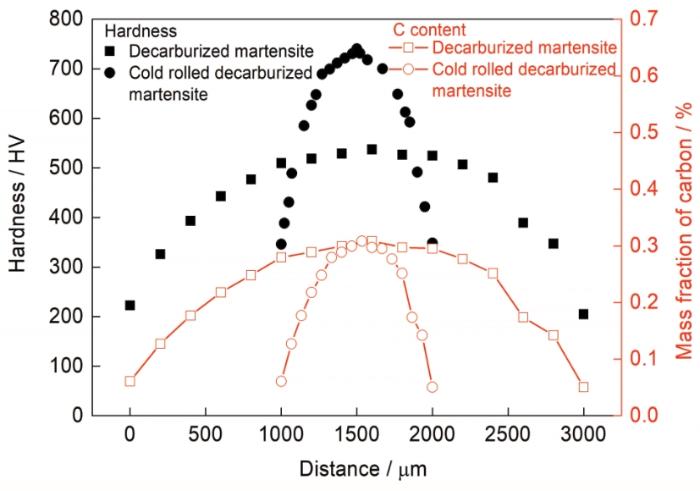

圖5為試樣脫碳淬火后的梯度馬氏體組織以及相同奧氏體化條件下通入保護氣氛淬火后均質馬氏體組織硬度隨厚度方向的變化。可以看出,均質馬氏體試樣的硬度沿厚度方向基本保持不變,約為600 HV,證實實驗過程中氣密性良好,在全程通Ar的情況下未發生氧化脫碳的現象。而脫碳處理后,由于C含量在試樣內部呈梯度分布,Vickers硬度也從表面到中心逐漸增加,硬度由表面的222 HV增加到芯部的537 HV,硬度差值為315 HV。在距離表面大約1 mm時,硬度變化趨于穩定,由此可見表面脫碳層厚度約為1 mm。

圖5

圖5 不同氣氛下奧氏體化淬火后硬度隨厚度方向的變化曲線

Fig.5 Hardness profile of decarburized martensite and homogeneous martensite

2.2 冷軋后組織

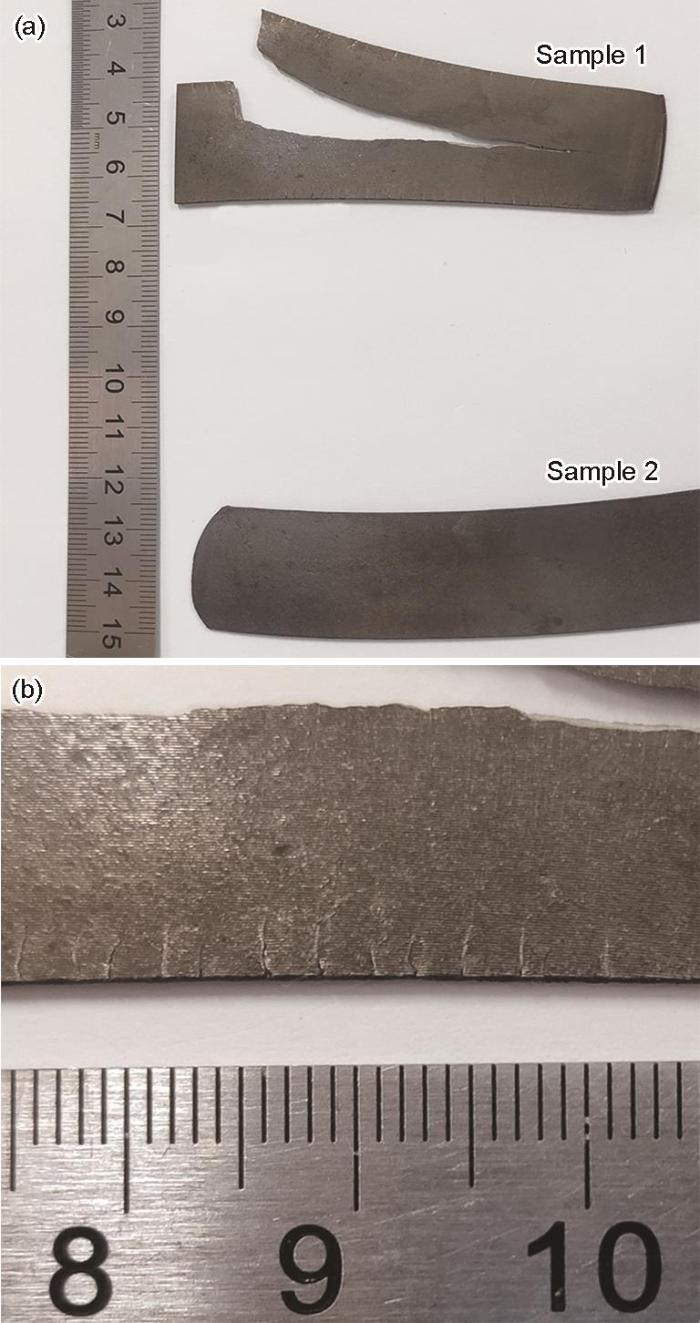

圖6

圖6 軋制后試樣總體形貌圖

Fig.6 Morphologies of the cold rolled specimens of homogeneous martensite (sample 1) and compositionally gradient martensite (sample 2) (a) and enlarged view of homogeneous martensite in sample 1 (b)

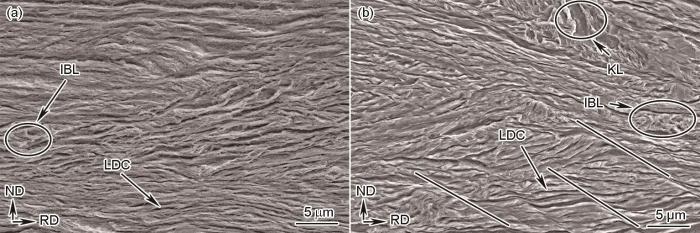

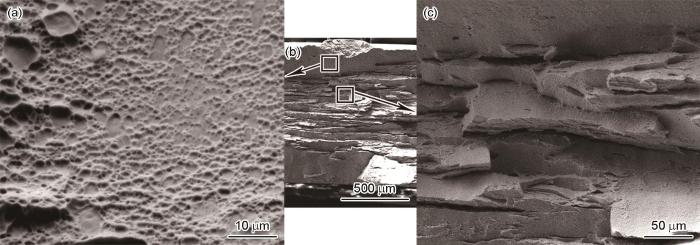

脫碳淬火試樣冷軋后軋向-法向截面的組織如圖7所示。變形前近似取向隨機的馬氏體板條經過70%冷軋后發生了轉動,大量馬氏體板條趨于沿軋向排列,同時馬氏體板條厚度較冷軋前減小。其顯微組織大部分表現為明顯的層片狀特征,馬氏體板條沿軋向近似平行排列,即為層狀位錯胞(lamellar dislocation cell,LDC)結構。多數相鄰板條間有較大的取向差,板條內存在高密度的位錯[17]。此外,組織中還包含無規律彎曲的層狀(irregularly bent lamella,IBL)結構。Ueji等[16]研究指出IBL結構與LDC結構的內部均有非常大的局部取向差存在。芯部組織中還能看到彎折的馬氏體板條(kinked lath,KL)結構。由于原來的馬氏體板條界面法向是平行于試樣軋向的,在軋制過程中較其他取向而言難以發生變形,同時在微剪切帶的纏結作用下最終以平行于法向的馬氏體板條形式存在。Morito等[21]指出IBL和KL結構在超低碳鋼中不會出現,馬氏體板條的方向也不會影響最終的軋制組織形貌,在C含量高的試樣中,馬氏體板條界面由于殘余奧氏體的存在得以保留下來,在大的塑性變形條件下進一步形成無規律彎曲馬氏體和彎折馬氏體板條。組織中還能看到明顯的波浪紋,這些波紋實質上都是微剪切帶,其內部位錯密度非常高,它是由板條界面法向平行于軋制方向的馬氏體板條在大壓下軋制時的崩塌形成的[20]。

圖7

圖7 脫碳淬火試樣軋制梯度馬氏體組織的SEM像

Fig.7 SEM images of the cold rolled decarburized martensite in surface layer (a) and core layer (b) (ND—normal direction, RD—rolling direction, LDC—lamellar dislocation cell, IBL—irregularly bent lamella, KL—kinked lath)

對比試樣表層和芯部組織形貌可以看到,試樣表面組織大部分是被拉長的LDC結構,而微剪切帶和IBL、KL結構非常少,芯部的微剪切帶結構及IBL、KL結構較多。這種剪切帶傾向于在C含量相對較高的芯部形成的現象與芯部板條結構的相對穩定性更高有關,C含量的增加提升了馬氏體板條的穩定性[21]。在C含量相對較高的芯部區域內,馬氏體板條結構較為穩定,在一定程度的塑性變形條件下,更容易引起組織內部微剪切帶的形成以及IBL和KL結構的產生。在C含量相對較低的表面區域,小的塑性變形就能造成馬氏體板條結構的消失,形成LDC結構。此外,微剪切帶是裂紋萌生的起源,從本實驗中的冷軋梯度馬氏體組織可以看出,芯部的波浪紋相比表面更加嚴重,且微剪切帶數量較多。而芯部形成的微剪切帶向表面擴展傳播時,表面LDC結構由于有著更均勻的變形可以阻止剪切帶的進一步傳播,有效提高整體組織的韌性。若是進一步提高塑性變形程度,使得大量的微剪切帶由芯部傳播到邊部時,裂紋易貫穿整個試樣,試樣就會開裂。

2.3 拉伸性能

根據文獻[22]中大量淬火馬氏體硬度數據和對應的C含量,可以擬合得到

圖8為根據

圖8

圖8 硬度和C含量沿試樣厚度方向分布圖

Fig.8 Hardness and carbon content distributions along sample thickness

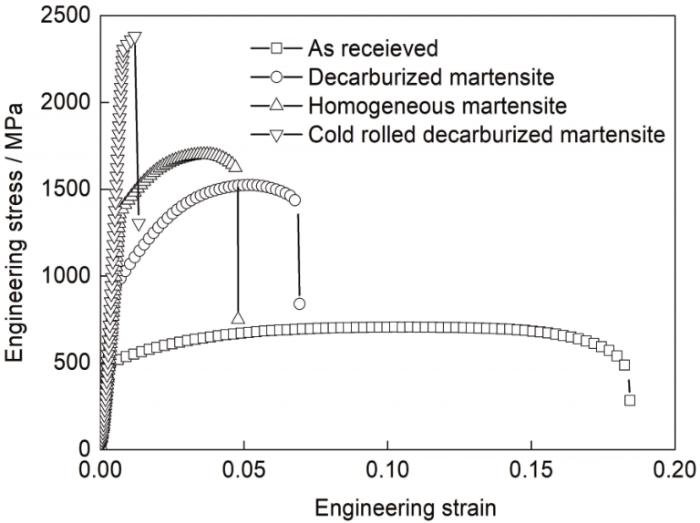

實驗用鋼原始試樣、脫碳淬火試樣、冷軋脫碳淬火后試樣和均質馬氏體試樣的拉伸性能如圖9所示。可以看出,原始鋼抗拉強度較低,僅為706 MPa。淬火處理后獲得均質馬氏體組織,試樣抗拉強度為1700 MPa,脫碳淬火處理后獲得的C梯度馬氏體組織抗拉強度為1525 MPa,其均勻延伸率相比均質馬氏體提高了40%,總延伸率由4.79%提高至6.94%,強塑積由6.1758 GPa·%增大到10.58 GPa·%,比類似成分0.25%的強塑積(7.92 GPa·%)更高[23]。在芯部中碳鋼的上下表層構建C含量逐漸變化的低碳層,表層低碳馬氏體相對于芯部中碳馬氏體為“軟相”,形成一種“三明治”結構,在軋制過程中,芯部馬氏體變形具有滯后性,也就是說2者的Poisson比由于應變的不同而不同,當表層已經發生塑性變形時,芯部可能還處于彈性階段,這種應變分布的不均勻性,最終會造成幾何必需位錯的積累。此外,研究[24]表明“三明治”結構可以導致表面和芯部受2種不同的應力狀態,激活更多的位錯滑移體系來加強位錯的相互作用和累積,這些位錯的累積為梯度組織提供額外的加工硬化能力,使梯度鋼延伸性能得到改善。

圖9

圖9 原始鋼、C梯度馬氏體鋼、均質馬氏體鋼及冷軋C梯度馬氏體鋼試樣工程應力-應變曲線

Fig.9 Engineering stress-strain curves of samples

對碳梯度馬氏體進行冷軋后試樣抗拉強度高達2381 MPa,但總延伸率僅為1.2%。軋制試樣由于加工硬化作用具有很高的強度,同時大塑性變形引入了大量的缺陷和內應力,位錯塞積造成了嚴重的應力集中,因此軋制試樣幾乎沒有塑性,這與其他研究[23]軋制中碳馬氏體鋼的結果相似。將本工作得到的冷軋梯度組織鋼與不同C含量馬氏體鋼所達到的不同應變進行對比分析,結果見圖10。低碳鋼易于軋制,大部分文獻中對低碳馬氏體鋼的等效應變可達1.8而不開裂[18,25]。也有嘗試更大壓下,如Zhao等[26]對0.17%馬氏體成功實施等效應變3.17的軋制變形。然而對于中碳馬氏體很難進行大壓下變形,目前研究發現對含C量0.25%的馬氏體組織也僅能實現等效應變1.05的軋制變形[23]。隨著C含量的升高,淬火馬氏體的變形抗力增大,馬氏體組織容易發生軋制開裂,目前還沒有對0.34%及以上含C量馬氏體鋼進行成功冷軋的報道。

圖10

圖10 軋制不同C含量馬氏體等效應變對比圖

Fig.10 Equivalent strains as a function of tensile strength of cold rolled martensite in different researches

本工作選用的0.34%C含量的實驗用鋼通過脫碳梯度處理,構建表面上下2層低碳層,得到的平均含C量為0.22%,最終能在等效應變為1.5塑性變形條件下,試樣不開裂。對于這種具有C梯度分布特征的金屬材料,其芯部的中碳鋼組織可以提高材料的強度,而表層梯度分布的低碳組織可以承擔較高的塑性應變,確保材料具有一定的加工硬化能力。這種C梯度組織的制備為大壓下軋制中碳鋼提供了一種思路,也為后續退火制備中碳超細晶鋼提供前期軋制實驗基礎。

2.4 拉伸斷口形貌

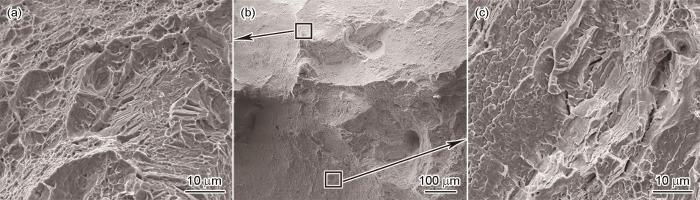

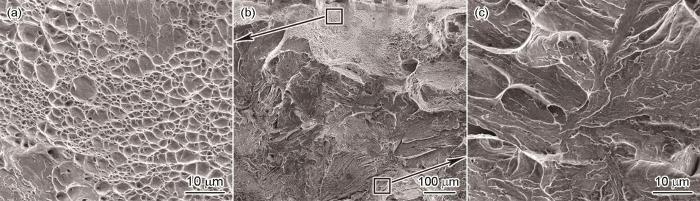

圖11為均質馬氏體試樣的拉伸斷口形貌。試樣整體形貌均勻,未見分層現象(圖11b);表層和過渡區(從表層到芯部的過渡區域)拉伸斷口處韌窩均較淺(圖11a和c)。當試樣經過脫碳淬火后,斷口出現分層形貌,如圖12b所示。對比圖12a表層斷口形貌和圖12c過渡區域斷口形貌可以看出,表層斷口處韌窩數量較多,韌窩較深,而過渡區韌窩數量少而淺。圖13為冷軋梯度馬氏體的斷口形貌。可以看出,斷裂形貌有2個截然不同的區域。表面為韌性斷裂,有大量韌窩聚集,韌窩數量較多,較冷軋前韌窩更淺;過渡區域為典型脆性斷裂,斷口處出現明顯的分層現象,過渡區韌窩尺寸和數目較表層急劇減少,并且出現與軋制面平行的裂紋,大裂紋周圍出現分層臺階裂紋,呈現分層斷裂特征。

圖11

圖11 均質馬氏體試樣拉伸斷口形貌

Fig.11 Tensile fracture morphologies of the surface layer (a), the area from surface to core layer (b), and the transition area (c) of homogeneous martensite

圖12

圖12 脫碳淬火試樣拉伸斷口形貌

Fig.12 Tensile fracture morphologies of the surface layer (a), the area from surface to core layer (b), and the transition area (c) of decarburized martensite

圖13

圖13 軋制脫碳淬火馬氏體拉伸斷口形貌

Fig.13 Tensile fracture morphologies of the surface layer (a), the whole area (b), and the transition area (c) of cold rolled decarburized martensite

經脫碳工藝淬火得到的梯度組織出現分層形貌,其中表層馬氏體表現為韌性斷裂的特點,這是由于脫碳工藝造成了表層C含量的降低,表層固溶強化作用降低,塑韌性由此提升。冷軋后,表層和芯部組織韌性均大幅降低,這是由于冷軋引入了大量缺陷并造成了應力集中,使其發生屈服后不久即發生斷裂。表層相對于芯部的韌性較好,它有效地阻止了芯部斷裂裂紋的進一步向外擴展,證實了梯度組織材料有效地利用了表層良好的塑性。

3 結論

(1) 通過脫碳淬火實現C梯度分布后,對中碳馬氏體實施等效應變為1.5的大壓下軋制,試樣表面無微裂紋產生,相比未脫碳均質馬氏體鋼具有更好的塑性。

(2) 脫碳淬火試樣中存在C梯度變化和馬氏體尺寸梯度變化。脫碳后,試樣中的C含量由表層的0.05%逐漸過渡到芯部的0.32%,整體平均C含量為0.22%。表層由于C擴散速率更快,提高了碳化物的溶解速率,使得奧氏體晶界遷移速率更快,表層的奧氏體晶粒更粗大,最終得到了奧氏體晶粒尺寸的梯度分布,從而進一步獲得馬氏體的尺寸梯度分布,即表層粗大的低碳馬氏體組織逐漸過渡到芯部細小的中碳馬氏體組織。

(3) 制備的C梯度馬氏體組織相比原始鋼種和相當C含量鋼種的均質馬氏體組織有著更高的強塑積(10.58 GPa·%)。梯度組織更優異的強塑性結合源于低碳層能進一步阻止芯部微剪切帶的擴展,當芯部形成的微剪切帶向表面擴展傳播時,表面層狀胞狀結構由于有著更均勻的變形可以阻止剪切帶的進一步傳播,有效提高整體組織的韌性。此外,梯度組織應變的不均勻性也使得試樣產生額外的加工硬化能力,從而使整體塑性得到提升。

滬公網安備31011202020290號

滬公網安備31011202020290號