分享:露點對連續退火0.2%C-1.5%Si-2.5%Mn高強鋼選擇性氧化及脫碳的影響

1.

2.

以成分為0.2%C-1.5%Si-2.5%Mn (質量分數)的先進高強鋼為研究對象,采用連續退火模擬實驗研究了露點對鋼板表面Si、Mn選擇性氧化以及次表層脫碳的影響。使用輝光放電發射光譜(GD-OES)分析了退火試樣表面元素深度分布,使用SEM、OM觀察了試樣截面內氧化層及脫碳層深度,使用TEM觀察了FIB制備的截面試樣上Si、Mn內外氧化層的微觀結構。結果表明,提高連續退火加熱段和均熱段的氣氛露點可以促使Si、Mn由外氧化轉變成內氧化,但露點過高會引起鋼板次表層發生明顯的脫碳,形成次表層顯微硬度顯著降低的鐵素體層。當露點提高到臨界值后,繼續提高露點對進一步減少外氧化的效果有限,但是內氧化層和脫碳層的厚度會繼續顯著增加,因此在退火時需要選擇兼顧外氧化和脫碳層控制的合適的露點范圍。

關鍵詞:

輕量化是實現汽車節能減排的重要手段之一,使用先進高強鋼(advanced high strength steel,AHSS)是現階段實現汽車輕量化的重要技術方案之一。過去十多年間,各類AHSS鋼種的開發與應用得到了快速發展[1~5]。利用亞穩奧氏體的相變行為實現增強增塑已成為第三代AHSS的發展方向[4,5],與傳統低強度的鋼種相比,AHSS中添加了更高含量的奧氏體穩定元素,如C、Si、Mn等。

AHSS中越來越高的Si、Mn等合金元素在傳統退火條件下會形成表面富集,從而引起熱鍍鋅鋼板的可鍍性問題[6~9]、鋅層附著性問題[10,11]或者連退鋼板的磷化[12]等涂裝問題,因此AHSS表面選擇性氧化的控制研究已成為AHSS繼組織調控技術研究之外的另一重要研究方向。近年來,在合金元素、退火氣氛露點、H2含量、氧分壓、水壓、溫度、時間等工藝參數對不同成分的高強鋼選擇性氧化的影響方面已有大量研究[13~21],內氧化技術已經在連續熱鍍鋅線上實現了工業應用,是目前AHSS表面控制的重要技術手段。

鋼中添加的與O2親和力強的元素先于基體Fe元素發生氧化,稱為選擇性氧化。根據氧化物在鋼板上所處的位置,可將氧化分為外氧化和內氧化。外氧化是指擴散至表面的合金元素與O發生反應生成氧化物,內氧化是指O擴散至表面以下的次表層與基體中的金屬元素反應生成氧化物。

當外氧化減少、內氧化增加時,帶鋼的可鍍鋅性問題可以得到改善。但是隨著AHSS品種的不斷豐富,高C、高合金成分的鋼種逐漸增多,在利用提高退火氣氛露點將Si、Mn外氧化轉變成內氧化的同時,也帶來了一些副作用。Wu等[21]及Zhang等[22]在研究水壓對高強鋼選擇性氧化的影響時,觀察到了鋼板表面的脫碳,表面脫碳嚴重時會導致材料強度下降。Han等[23]研究發現內氧化對焊接電流區間有影響,內氧化會降低接觸電阻和熱輸入,從而延遲熔核生長。Kalashami等[24]研究了內氧化對熱鍍鋅雙相(DP)鋼的焊接液態金屬脆性(liquid metal embrittlement,LME)的影響,發現晶界的內氧化會促使焊接時液態鋅在晶界擴散。Kalashami等[25]指出,為了獲得相同的熔核直徑和焊點強度,存在內氧化的熱鍍鋅鋼板需要更高的焊接電流和更長的焊接時間。可見對于工業生產的熱鍍鋅高強鋼而言,內氧化并不是越厚越好,在使用內氧化技術時,需要找到能夠兼顧多方面的合適的工藝窗口。

本工作以主成分為0.2%C-1.5%Si-2.5%Mn (質量分數)、目標抗拉強度為1180 MPa的熱鍍鋅AHSS為研究對象,從實際應用出發,綜合考慮了合金元素內外氧化和表面脫碳的控制,研究了連續退火氣氛露點對Si、Mn選擇性氧化和脫碳的影響,以期為AHSS表面微結構精確控制提供參考。

1 實驗方法

實驗用樣板取自寶鋼工業化生產的0.2%C-1.5%Si-2.5%Mn高強鋼軋硬卷,試樣尺寸為70 mm×120 mm,板厚為1.2 mm。使用NaOH濃度為2% (質量分數)的工業脫脂劑對軋硬板試樣進行清洗處理,脫脂劑溫度為40~60℃,脫脂后用流水沖洗干凈,用壓縮空氣吹干。

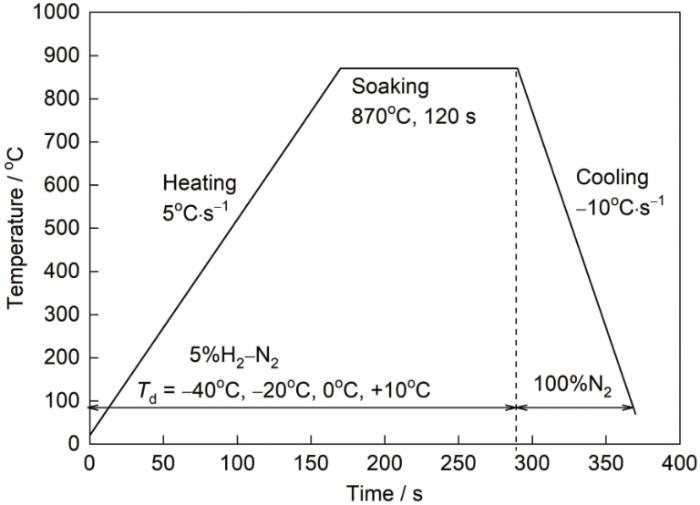

模擬退火實驗在Iwatani HDPS設備上進行,溫度曲線如圖1所示,包括升溫、保溫、冷卻3個階段。以5℃/s由室溫加熱至870℃后保溫120 s,然后以-10℃/s冷卻至70℃。升溫和保溫過程使用相同的5%H2-N2 (體積分數)退火氣氛,露點(dew point)分別控制為-40、-20、0和+10℃;冷卻過程使用100%N2,不控制露點。

圖1

圖1 模擬退火實驗溫度曲線

Fig.1 Thermal cycle of the annealing experiments (Td—dew point)

采用LECO 750A輝光放電發射光譜分析儀(glow discharge optical emission spectrometry,GD-OES)對退火樣板和未退火的軋硬板進行表面元素深度分析,重點關注試樣表層合金元素Si、Mn、C及O的深度分布。取Si、Mn元素深度分布曲線上靠近表面的峰值以及峰值一半位置的深度表征外氧化的程度;取C元素深度分布上5~6 μm位置C含量平均值表征鋼板次表層的脫碳程度。

采用常規金相方法制備截面試樣,使用EVO MA25掃描電鏡(SEM)觀察拋光狀態的截面,觀察鋼板次表層的內氧化并測量內氧化層厚度;使用Axio Imager M2m顯微鏡(OM)觀察4% (體積分數)硝酸酒精溶液侵蝕后的截面,觀察鋼板次表層的脫碳層并測量脫碳層的厚度;使用Future-Tech FM-7顯微硬度計檢測次表層顯微硬度沿深度方向的分布。

選擇露點為-40℃和+10℃ 2個典型試樣,使用Helios Nanolab 600i雙束聚焦離子束(FIB)顯微鏡制備截面透射電鏡(TEM)樣品,并在2010 F TEM下觀察截面形貌。在FIB制樣前,試樣表面沉積Pt保護層,然后使用鎵離子束轟擊樣品直到樣品達到大約100 nm的厚度來完成TEM試樣制備。使用掃描透射電子顯微鏡-能譜儀(STEM-EDS)進行成分分析,重點關注鋼板表面的Si、Mn元素外氧化以及鋼板次表層的Si、Mn元素內氧化。

2 實驗結果

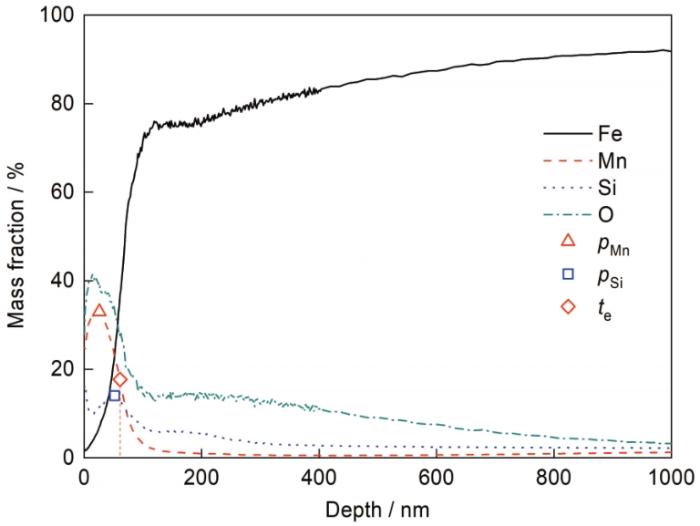

露點為-40℃模擬退火試樣表面1000 nm深度范圍內Fe、Mn、Si和O元素的深度分布曲線如圖2所示,圖中還標記了Mn、Si元素曲線上的峰值pMn和pSi,及Mn元素曲線上峰值一半位置的深度te (以此代表外氧化層的厚度)。在試樣表層100 nm深度范圍內,Mn和Si的含量均高于基體含量,而且Mn元素和O元素的曲線形狀輪廓較接近,說明表面形成了較明顯的Mn、Si元素外氧化。比較pMn和pSi可知,該試樣Mn元素的外氧化比Si元素的外氧化更顯著。圖2中pMn和pSi相對應的深度分別為25.6和51.7 nm,te = 61 nm,比較上述深度和厚度位置的差異,推測外氧化層的成分可能存在沿厚度方向梯度分布的特征,靠近表面的氧化物Mn含量更高,而靠近基體的氧化物Si含量更高。

圖2

圖2 露點-40℃退火試樣表面Fe、Mn、Si、O元素深度分布曲線

Fig.2 Fe, Mn, Si, and O depth profiles of the sample annealed at dew point of -40oC (pMn—peak value of Mn, pSi—peak value of Si, te—thickness of external oxidation)

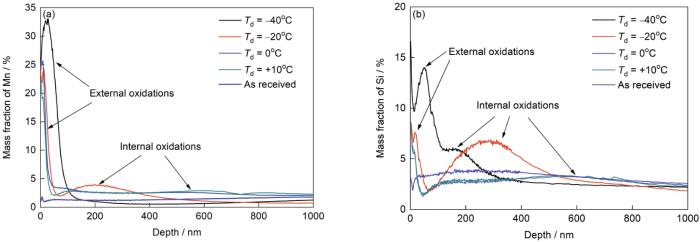

為便于比較退火氣氛露點對同一個元素深度分布的影響,將不同露點退火試樣的Mn和Si元素分別繪制在同一張圖中,同時以退火前的軋硬板作為對照,結果如圖3所示。與軋硬板表面的原始Mn、Si含量相比,退火試樣表面均出現了Mn、Si元素的富集,且Mn的表面富集量高于Si。露點對pMn、pSi的影響如圖4a所示。當露點為-40℃時,Mn、Si的外氧化最顯著,pMn和pSi分別為33%和14%;當露點由-40℃提高到-20℃時,外氧化明顯減少,pMn和pSi分別降至24.3%和7.7%;當露點進一步由-20℃提高到+10℃時,Mn、Si外氧化的變化不大。

圖3

圖3 不同露點退火試樣Mn、Si元素深度分布

Fig.3 Mn (a) and Si (b) depth profiles of the samples annealed at different dew points

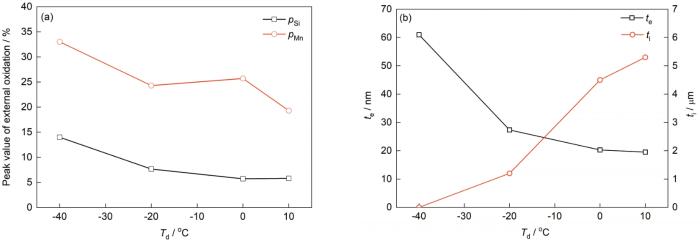

圖4

圖4 露點對Mn、Si內外氧化的影響

Fig.4 Effects of dew point on the external and internal oxidations of Mn and Si (ti—thickness of internal oxidation)

(a) pMn and pSi (b) te and ti

圖4b顯示了露點對te和內氧化層厚度ti的影響,ti由退火試樣截面SEM照片(圖5)上測量得到。隨著露點升高,總體呈現te減小ti增大的趨勢,但2者變化的幅度有較大差異。當露點由-40℃提到高-20℃時,te由61 nm顯著降至27 nm,而此時ti僅增加至1.2 μm左右。當露點進一步由-20℃提高至+10℃時,te的下降幅度明顯減緩,僅由27 nm降至19.5 nm;而ti則持續增加,由1.2 μm增加至5.2 μm。

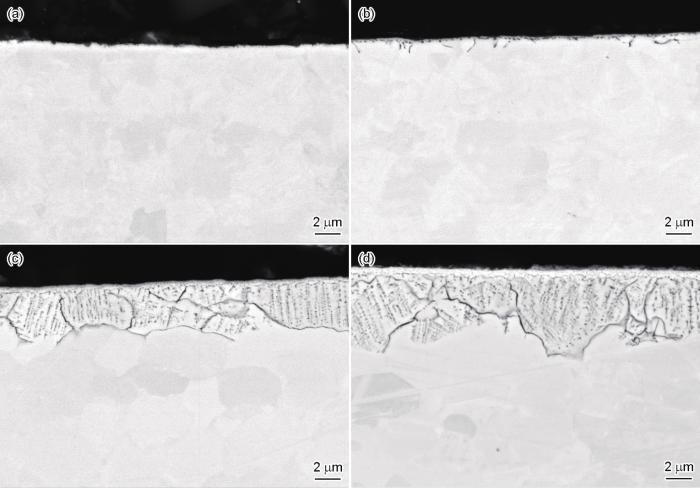

圖5

圖5 不同露點退火試樣截面組織SEM像

Fig.5 Cross-sectional SEM images of the samples annealed at different dew points

(a) -40oC (b) -20oC (c) 0oC (d) +10oC

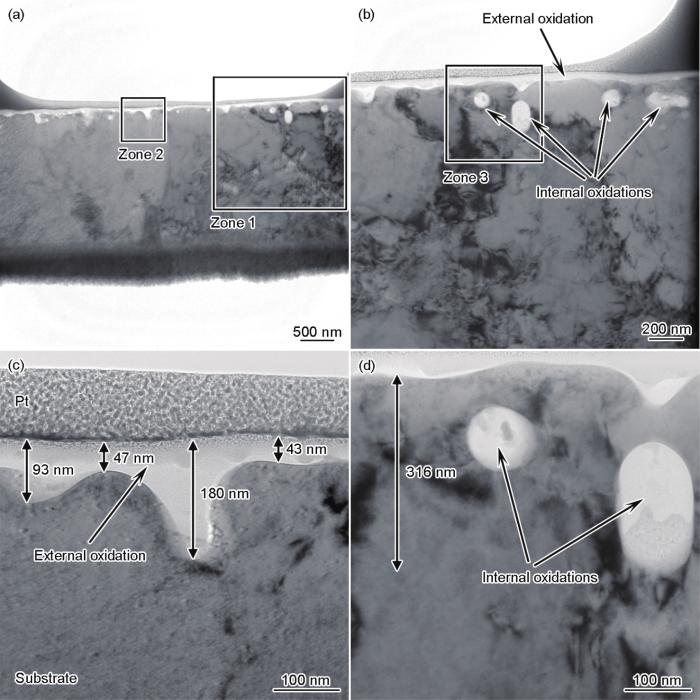

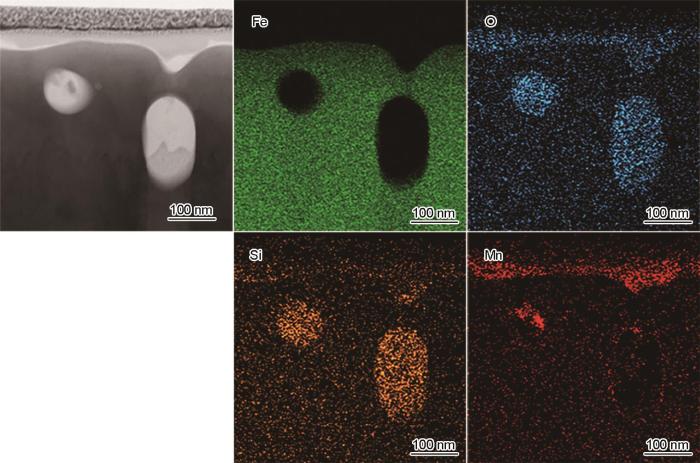

FIB制備的-40℃露點退火試樣截面組織TEM像如圖6所示,其中圖6a為較低倍數的整體形貌,圖6b~d為局部區域放大形貌。當露點為-40℃時,鋼板表面有一層連續的外氧化層,微觀上厚度并不均勻。若不考慮局部深入基體的位置,外氧化層的平均厚度為40~50 nm;若適當考慮局部深入基體的氧化,則外氧化層的平均厚度會略有增加,該結果與圖4b顯示的由GD-OES檢測的外氧化厚度基本相當。除連續的外氧化外,在鋼板次表層約300 nm的深度范圍內,還觀察到少量內氧化顆粒,如圖6b和d中箭頭所示。對照圖3b中同一個試樣相同深度內(100~300 nm)的Si元素含量,發現該位置的Si含量明顯高于更深位置基體的Si含量,而相應位置的Mn含量僅為0.5%左右,明顯低于基體Mn含量。局部元素面分布結果如圖7所示,外氧化物中同時含有Mn和Si,其中Mn含量更高,而內氧化顆粒主要是Si的氧化物,僅在顆粒邊緣檢測到少量的Mn。由此可見,在露點為-40℃時,Si、Mn同時形成了連續致密的外氧化物,少量Si形成了內氧化顆粒。

圖6

圖6 聚焦離子束(FIB)制備的露點為-40℃退火試樣截面組織TEM像

Fig.6 TEM image of the focused ion beam (FIB) prepared cross-sectional sample annealed at dew point of -40oC (a) and enlarged images of zone 1 (b), zone 2 (c), and zone 3 (d)

圖7

圖7 露點為-40℃退火試樣TEM元素面分布結果

Fig.7 EDS elemental mapping of the TEM sample annealed at dew point of -40oC

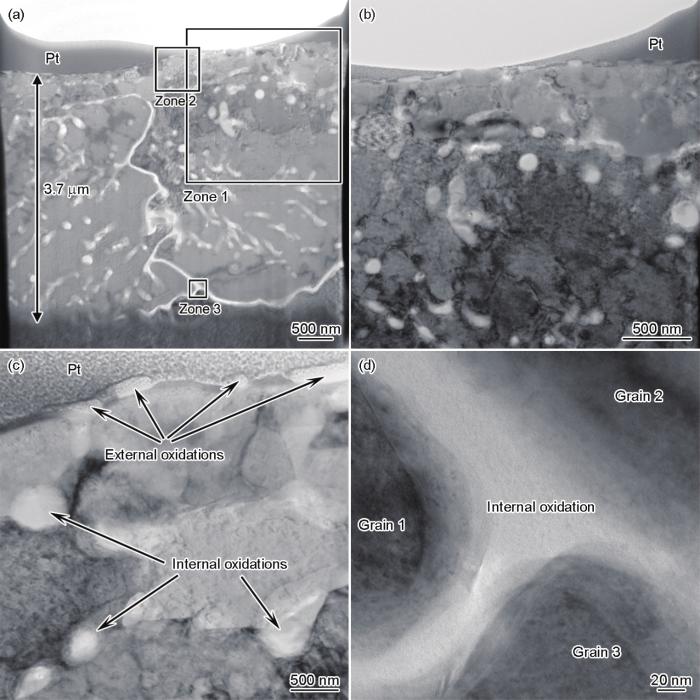

露點為+10℃退火試樣截面TEM像如圖8所示,其中圖8a為低倍整體形貌,圖8b~d分別為區域1~3的局部放大形貌。當露點為+10℃時,鋼板表面未觀察到連續的外氧化膜,僅局部位置存在分散的、尺寸較小的外氧化顆粒,如圖8c中箭頭所示。取代外氧化的是鋼板次表層形成了大量的內氧化,包括晶粒內部的內氧化顆粒及晶界位置的網狀內氧化物。

圖8

圖8 FIB制備的露點為+10℃退火試樣截面組織TEM像

Fig.8 TEM image of the FIB prepared cross-sectional sample annealed at dew point of +10oC (a) and enlarged images of zone 1 (b), zone 2 (c), and zone 3 (d)

露點為+10℃退火試樣深度方向上3個不同區域(見圖8a)的元素面分布結果如圖9所示,確認圖8中觀察到的晶內、晶界的白色相是Si和Mn的氧化物。比較圖9a和圖7a同為靠近表面位置的面分布結果,當露點由-40℃提高到+10℃后,試樣表面O、Si、Mn的含量顯著減少,而下方的Si、Mn內氧化明顯增加。圖9b為深度居中的晶粒內部位置的元素面分布結果,發現該位置的內氧化顆粒芯部Si含量較高、基本不含Mn,而氧化物顆粒外層Mn含量較高。圖9c為更深的晶界位置,同樣也觀察到了氧化物芯部Si含量高、外層Mn含量高的特征。

圖9

圖9 露點為+10℃退火試樣上3個不同區域(見圖8a)元素面分布

Fig.9 EDS elemental mapping of three different areas (in Fig.8a) on the sample annealed at dew point of +10oC

(a) upper zone (b) middle zone (c) bottom zone

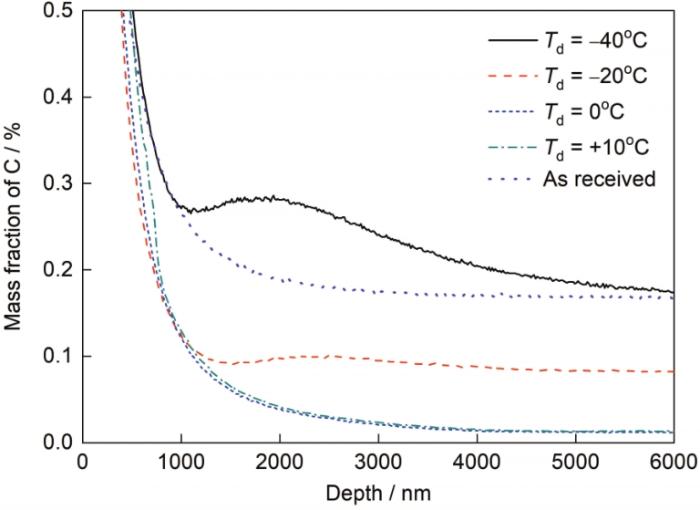

不同露點退火試樣表層6 μm深度范圍內C元素的深度分布曲線如圖10所示,露點對次表層C含量以及脫碳層厚度的影響如圖11所示。由于GD-OES檢測時受試樣表面殘碳的影響,近表面(0~1 μm范圍內)檢測到的C誤差較大,但2 μm之后的C含量比較準確,因此取5~6 μm位置的C含量的平均值代表次表層的C含量。當露點為-40℃時,次表層C含量和軋硬板相同位置的C含量基本相同,當露點升高至-20℃,次表層C含量由0.18%降至0.08%,當露點進一步升高至0和+10℃時,次表層C含量降至約0.01%,可見露點升高后鋼板次表層發生了明顯的脫碳。

圖10

圖10 不同露點退火試樣C元素深度分布

Fig.10 C depth profiles of the samples annealed at different dew points

圖11

圖11 露點對鋼板次表層C含量及脫碳層厚度的影響

Fig.11 Effects of dew point on C content (a) and decar-burization thickness (b) in the subsurface area (td1—thickness of total decarburization, td2—thickness of full decarburization)

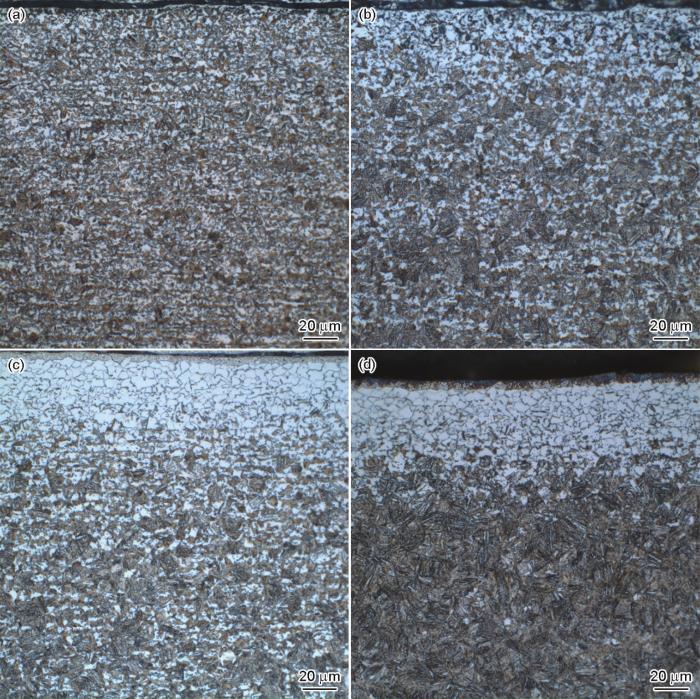

硝酸酒精腐蝕后試樣截面顯微組織的OM像如圖12所示。基體組織主要是馬氏體和少量鐵素體,露點升高后的試樣表面出現了明顯的鐵素體組織,表層脫碳層厚度檢測結果如圖11b所示。由于表層脫碳層在深度方向有一定的漸變趨勢,因此以表面至鐵素體和少量馬氏體組織混合層的深度作為總脫碳層厚度(td1),以表面至純鐵素體層的深度作為完全脫碳層厚度(td2)。當露點為-40℃時,次表層無脫碳層;當露點升高至-20℃時,次表層出現部分脫碳層,厚度接近21 μm,此時未出現完全脫碳層;當露點繼續升高至0和+10℃時,次表層出現了明顯的完全脫碳層,厚度達到22 μm,同時總脫碳層的厚度達到了45 μm。

圖12

圖12 不同露點退火試樣截面顯微組織的OM像

Fig.12 Cross-sectional OM images of the samples annealed at different dew points

(a) -40oC (b) -20oC (c) 0oC (d) +10oC

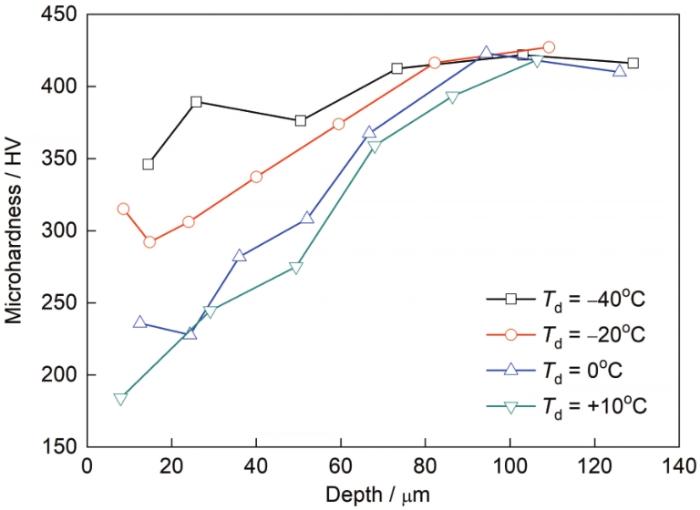

試樣截面次表層顯微硬度沿深度方向的變化如圖13所示,因提高露點后鋼板次表層出現了脫碳,因此次表層的顯微硬度均降低。深度100 μm后基體的顯微硬度超過了400 HV,當露點為-40℃時,僅最表層的顯微硬度降至350 HV左右,其余位置和基體顯微硬度差別不大。當露點為-20℃時,次表層顯微硬度最低降至290 HV左右;當露點為0和+10℃時,次表層顯微硬度最低降至200 HV左右。

圖13

圖13 露點對鋼板次表層深度方向顯微硬度的影響

Fig.13 Effects of dew point on microhardness along the depth in the subsurface area

3 分析與討論

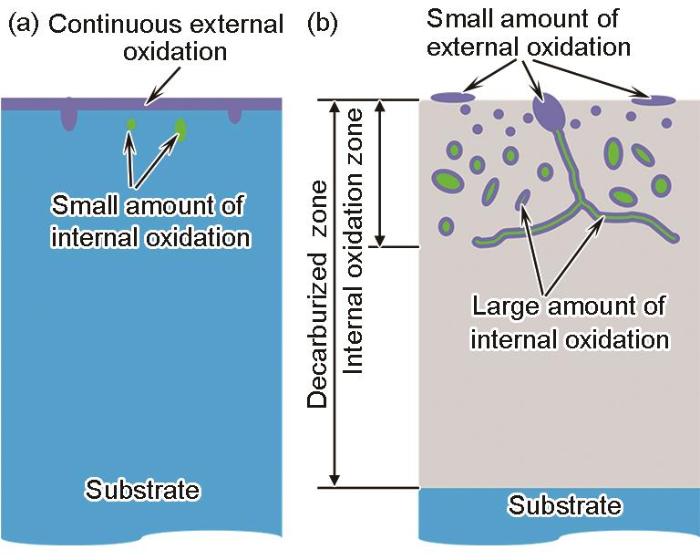

以上實驗結果表明,當0.2%C-1.5%Si-2.5%Mn鋼板在退火溫度為870℃、保溫時間為120 s、退火氣氛為5%H2-N2的條件下進行連續退火時,退火氣氛露點對Si、Mn內外氧化及表層脫碳的影響顯著。低露點(-40℃)和高露點(+10℃)退火后的鋼板表層示意圖如圖14所示。

圖14

圖14 露點對連續退火0.2C-1.5Si-2.5Mn鋼選擇性氧化及次表層脫碳的影響示意圖

Fig.14 Schematic diagram showing the effect of dew point on selective oxidation and decarburization of 0.2C-1.5Si-2.5Mn high strength steel sheet during continuous annealing at the dew points of -40oC (a) and +10oC (b)

當露點為-40℃時,鋼板表面會形成連續覆蓋的Si-Mn外氧化膜,次表層形成少量Si的內氧化顆粒,鋼板次表層未形成脫碳。當露點為+10℃時,鋼板表面形成少量不連續的Si-Mn外氧化顆粒,在次表層約5 μm深度范圍形成顯著的內氧化層,在次表層約40 μm深度范圍內形成脫碳。內氧化層中的氧化物可分成3類:第一類是靠近表面(深度為0~0.5 μm)的內氧化顆粒,其顆粒尺寸相對較小,主要是Si-Mn復合氧化物;第二類是位于深度大于0.5 μm的晶粒內部的內氧化顆粒,這些顆粒芯部是SiO2,外層為Si-Mn復合氧化物;第三類是位于晶界的網狀內氧化物,同樣是芯部為SiO2,外層為Si-Mn復合氧化物。

內氧化形成過程可以分為2步,第一步是O2和O原子溶于合金中,第二步是溶解的O原子和鋼中的合金元素發生反應生成氧化物,內氧化深度(ξ)的表達式為[26]:

式中,

在本實驗條件下,變化的參數只有退火氣氛露點,根據式(

式中,

表1 根據露點計算的氧分壓

Table 1

| Td / oC | T / oC |

|

|

|

|---|---|---|---|---|

| -40 | 870 | 0.05 | 1.27 × 10-4 | 8.08 × 10-23 |

| -20 | 870 | 0.05 | 1.02 × 10-3 | 5.20 × 10-21 |

| 0 | 870 | 0.05 | 6.03 × 10-3 | 1.82 × 10-19 |

| +10 | 870 | 0.05 | 1.21 × 10-2 | 7.37 × 10-19 |

Note:T—temperature,

根據式(

表2 O、Mn、Si、C在鋼中的擴散系數

Table 2

| Element | Temperature | Diffusion coefficient |

|---|---|---|

| oC | μm2·s-1 | |

| O | 870 | 1.507 × 101 |

| Mn | 870 | 4.227 × 10-3 |

| Si | 870 | 6.615 × 10-3 |

| C | 870 | 2.551 × 101 |

式中,

當退火氣氛氧分壓提高后,O向內擴散占主導地位,且由于O的擴散系數遠大于Mn和Si,內氧化的深度主要受O擴散深度控制。而C的擴散系數略高于O,通常認為脫碳行為的控速環節為固相中C元素擴散[29],退火氣氛露點提高之后,氣氛的氧化性增強,降低了界面平衡C濃度[29],進而促進了脫碳層的形成。另外,-40℃露點退火時,鋼板表面形成的連續致密的Si-Mn外氧化層,也一定程度上影響了氧化性氣氛的滲透,降低了表層脫碳的傾向。

根據金屬氧化物標準Gibbs自由能變化和溫度關系圖[30]可知,形成SiO2的Gibbs自由能變化低于MnO,在相同的退火溫度下,形成SiO2所需的平衡氧分壓低于MnO。當O向深度方向擴散時,某些位置的氧分壓先達到了生成SiO2所需的平衡氧分壓,此時Si先被氧化;隨著時間的延長,相同的位置氧分壓進一步升高,此時Si、Mn同時被氧化,從而形成了芯部為SiO2、外層為Si-Mn復合氧化物的結構,相似的結構在Gong等[31]和Zhang等[14]的研究中也曾被觀察到。

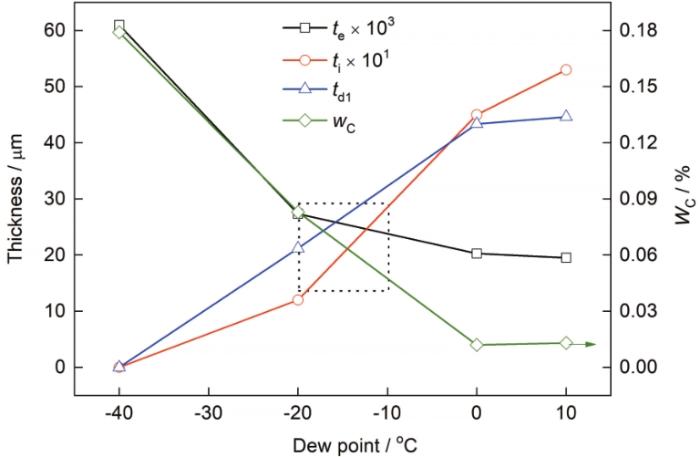

從露點對te、ti、td1以及wC的影響趨勢來看,存在一個可以兼顧外氧化少且脫碳程度輕的區間。如圖15所示,各曲線的交點區域可認為是兼顧外氧化和脫碳的區域,此時退火氣氛露點位于-20~-10℃之間。

圖15

圖15 露點對te、ti、td1和wC的影響

Fig.15 Effect of dew point on te,ti, td1, and wC (wC—C content of surface area)

4 結論

(1) 提高連續退火加熱段和均熱段的氣氛露點,可以促使0.2%C-1.5%Si-2.5%先進高強鋼中的Si、Mn外氧化轉變成內氧化,同時會引起鋼板次表層發生明顯的脫碳,形成次表層鐵素體層,導致鋼板表層硬度降低。

(2) 當露點提高到臨界值后,繼續提高露點對進一步減少外氧化的作用有限,但是內氧化層的厚度和脫碳層的厚度會繼續顯著增加,因此需要選擇合適的露點范圍,兼顧外氧化和脫碳層控制。

(3) 在退火溫度為870℃、保溫120 s、退火氣氛為5%H2-N2的工藝條件下,為獲得Si、Mn外氧化顯著降低,同時內氧化層厚度< 1 μm、次表層僅出現部分脫碳的表面狀態,合適的露點為-20~-10℃。

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號