分享:熱輸入對電弧增材制造船用高強鋼組織與力學性能的影響

侯旭儒1,2, 趙琳 ,2, 任淑彬1, 彭云

,2, 任淑彬1, 彭云 ,2, 馬成勇2, 田志凌2

,2, 馬成勇2, 田志凌2

1.

2.

采用冷金屬過渡(CMT)技術+脈沖(P)電弧增材制造工藝制備了不同熱輸入的590 MPa (屈服強度)級船用高強鋼構件,利用OM、SEM、EBSD和TEM等方法研究了熱輸入對成形構件組織與力學性能的影響。結果表明,熱輸入為5.6 kJ/cm時,構件顯微組織主要為上貝氏體和粒狀貝氏體,馬氏體-奧氏體(M-A)組元面積分數約為14.82%,有效大角度晶界(晶界角度α > 45°)長度占比為36.3%,構件在橫向和縱向的抗拉強度分別達到843和858 MPa,平均硬度為286 HV,但其-50℃沖擊吸收功分別僅為15和16 J;而當熱輸入增加至13.5 kJ/cm時,低冷卻速率和高有效夾雜物(夾雜物尺寸d > 0.4 μm)含量促使增材制造構件組織中形成大量針狀鐵素體,同時還出現了板條貝氏體和少量粒狀貝氏體,M-A組元面積分數降低至4.21%,有效大角度晶界長度占比增至52.4%,構件在橫向和縱向的抗拉強度分別降低至723和705 MPa,與此同時,構件平均硬度也降低至258 HV,但其低溫沖擊吸收功大幅提高,分別達到了109和127 J,約是低熱輸入條件下構件低溫沖擊吸收功的7~8倍,沖擊斷裂特征也由準解理斷裂轉變為典型的韌性斷裂。

關鍵詞:

電弧增材制造(wire arc additive manufacturing,WAAM)技術是一種以電弧作為熱源,絲材作為填充材料的金屬增材制造技術[1]。與激光增材制造(laser additive manufacturing,LAM)技術和電子束增材制造(electron beam additive manufacturing,EBAM)技術相比,WAAM技術具有高沉積效率、低制造成本、高材料利用率和能夠成形較大尺寸構件等特點[2~6]。近年來,WAAM技術因其巨大的發展潛力[1,7~9],已被用于制造大型鋁合金[10]、鈦合金[11]、鋼鐵材料[8]和高溫合金[12]等構件,涉及航空、航天、船舶、特殊車輛等眾多領域。

對于船舶中的大型結構件,采用鑄造、鍛壓等傳統制造方法往往不能實現一體化成形,均需通過焊接等方法進行連接制造,但在長期服役過程中,焊接接頭極易成為結構件的薄弱部位而失效。WAAM技術由于其沉積效率高、成形構件無尺寸限制[1~5],且成形構件致密度高、組織一致[13],能夠有效避免因傳統制造方法引起的斷裂失效,因而在大型船舶結構件中的應用研究引起了國內外學者的廣泛關注。劉水根等[14]根據高強鋼船體的結構特點和材料性能,分別采用ER49-1 (屈服強度為372 MPa)和ER50-6 (屈服強度為420 MPa)絲材開展船用高強鋼WAAM技術研究,結果表明,成形結構件拉伸性能顯著優于EH-36鋼,屈服強度分別為378和406 MPa,抗拉強度則分別達到了506和522 MPa。Nemani等[15]選用ER-70S絲材通過WAAM技術試制了EH-36船用鋼結構件,成形構件熱輸入為17.9 kJ/cm,沉積態構件、空冷熱處理和水淬熱處理后構件抗拉強度分別為497、451和553 MPa,研究發現水淬熱處理后強度提高的原因是組織中形成了硬脆的塊狀馬氏體-奧氏體(M-A)組元。郭純等[16]采用WAAM技術制備了10CrNi3MoV船用高強鋼構件,成形構件熱輸入僅為1.8 kJ/cm,顯微組織主要為針狀鐵素體、塊狀鐵素體和粒狀貝氏體,構件抗拉強度和屈服強度分別為662和479 MPa,-40℃沖擊吸收功為118 J。周海龍等[17]使用WAAM技術在熱輸入為6.8 kJ/cm條件下制備了590 MPa級船用高強鋼試件,成形組織主要為粒狀貝氏體與針狀鐵素體,成形構件具有良好的力學性能,抗拉強度為761 MPa,-50℃沖擊吸收功約為60 J;但該工作并未研究熱輸入對成形構件組織與力學性能的影響規律。綜上,目前船用高強鋼WAAM技術研究主要集中在低、中強度等級[14~16],對于590 MPa及以上強度等級船用高強鋼的研究較少,缺乏相關研究數據。此外,590 MPa (屈服強度)級船用高強鋼因具有良好的強韌性和優異的耐海水腐蝕性能,現已廣泛應用于大型船舶結構件中。近年來,新一代大型船舶數量急劇增加,單船590 MPa級高強鋼總投鋼量已超過3 × 104 t,隨著船舶大型化發展,590 MPa級高強鋼總投量將會進一步增加。因此,開展590 MPa級船用高強鋼WAAM技術的研究具有重要意義。

本工作采用自主研發的590 MPa級船用高強鋼絲材,通過WAAM技術試制了不同熱輸入的高強鋼構件,研究了熱輸入對增材制造構件顯微組織和力學性能的影響,以期為WAAM技術在大型船舶構件的制造與修復提供參考。

1 實驗方法

選用自主研發的590 MPa級船用高強鋼絲材為實驗材料,絲材直徑為1.2 mm;基板材料為船用EH36-Z35鋼,為防止基板在實驗過程中變形,選用基板尺寸為400 mm × 150 mm × 50 mm,絲材和基板的化學成分見表1。實驗前用鋼絲刷打磨基板去除表面鐵銹層,并用丙酮擦拭去除油污。

表1 絲材與基板的化學成分 (mass fraction / %)

Table 1

| Material | C | Cr | Si | Mn | Mo | Ni | Ti | Cu | V | Nb | P | S | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Substrate | 0.18 | 0.044 | 0.27 | 1.26 | 0.009 | 0.26 | 0.002 | 0.18 | 0.003 | 0.013 | 0.003 | 0.0011 | Bal. |

| Wire | ≤ 0.05 | ≤ 0.2 | 0.62 | 1.40 | 0.27 | 2.29 | < 0.10 | - | - | - | 0.0062 | 0.0015 | Bal. |

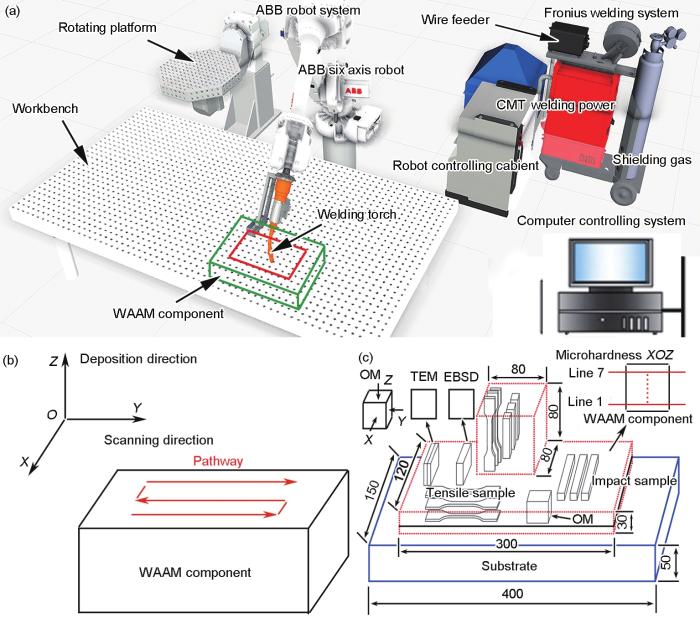

圖1為590 MPa級船用高強鋼 WAAM系統、成形路徑及取樣示意圖。WAAM系統主要包括Fronius焊接系統、ABB六軸機器人系統和計算機控制系統(圖1a)。Fronius焊接系統主要有冷金屬過度(CMT) Advanced 4000 R焊接電源、VR1550 4R/F++Robot送絲機和4000-R FC冷卻水箱以及送氣系統。CMT焊接電源具有低熱輸入量、無飛濺過渡以及穩定的送絲過程,因此采用該焊接電源作為WAAM的熱源。ABB六軸機器人系統包括IRB 4600型ABB六軸機器人、A-250型工作轉臺和控制柜。計算機控制系統主要為lungoPNT3.0 WAAM軟件,通過該軟件控制焊槍的行走路徑,完成WAAM構件的成形。

圖1

圖1 590 MPa級船用高強鋼電弧增材制造(WAAM)系統、成形路徑及取樣位置示意圖

Fig.1 Schematics of wire arc additive manufacturing (WAAM) system (a), forming pathway (b), and sampling position (c) of 590 MPa grade marine high strength steel (ABB—Asea Brown Boveri, CMT—cold metal transfer, unit: mm)

為避免收弧端塌陷以及裂紋、未熔合等缺陷的產生,保證WAAM構件成形良好,采用“S”形路徑進行WAAM成形(圖1b),同時需嚴格控制實驗條件:道間溫度< 120℃,干伸長(焊槍導電嘴至基板垂直距離)為15 mm;保護氣體為80%Ar + 20%CO2 (體積分數),氣體流量為20 L/min;成形的搭接率(道與道之間重疊率)為40%。選用CMT + Pulse (脈沖)增材模式進行590 MPa級船用高強鋼WAAM成形,焊接電流為166 A,焊接電壓為20.3 V,送絲速率為6 m/min。由表1可知,由于絲材中含有大量的Si、Mn、Mo以及一定量的Ti元素,不同熱輸入下其反應程度不同,會造成顯微組織的變化,因此,設計了焊接速率(v)分別為36和15 cm/min的2種WAAM工藝參數。熱輸入(E)的計算公式為:

式中,I為焊接電流(A),V為焊接電壓(V)。代入計算得到E分別為5.6和13.5 kJ/cm。基于以上實驗條件及WAAM工藝參數,分別試制了熱輸入為5.6和13.5 kJ/cm的成形構件,并依次命名為構件A和B。

為避免稀釋基板對成形構件組織和性能產生影響,從距離基板10 mm處開始取樣。使用電火花線切割成形構件分別截取金相試樣、拉伸試樣、沖擊試樣、電子背散射衍射(EBSD)試樣和透射電子顯微鏡(TEM)試樣,截取的位置和方向如圖1c所示。金相試樣包括XOY、XOZ和YOZ 3個觀察面,經過打磨、拋光達到鏡面狀態后,使用體積分數為4%的硝酸酒精溶液腐蝕5~10 s。通過MEF-4M金相顯微鏡(OM)和Quanta650場發射掃描電鏡(SEM)觀察成形構件微觀組織。采用FM300 Vickers硬度計對金相試樣進行硬度測試,測試位置為XOZ面(圖1c),載荷為200 g,保載時間為10 s,橫向和縱向間隔均為0.5 mm。使用Lepera試劑(10 g/L偏重亞硫酸鈉水溶液∶40 g/L苦味酸乙醇溶液=1∶1 (體積比))對金相試樣重新腐蝕,通過OM觀察M-A組元形貌及分布,并使用Image-Pro Plus (IPP)軟件統計組織中M-A組元比例(不少于15張圖片)。使用OM觀察組織中夾雜物的形狀及分布,通過IPP軟件統計金相組織中夾雜物數量(不少于15張圖片),并使用TEM中配有的能譜儀(EDS)確定夾雜物的化學成分。

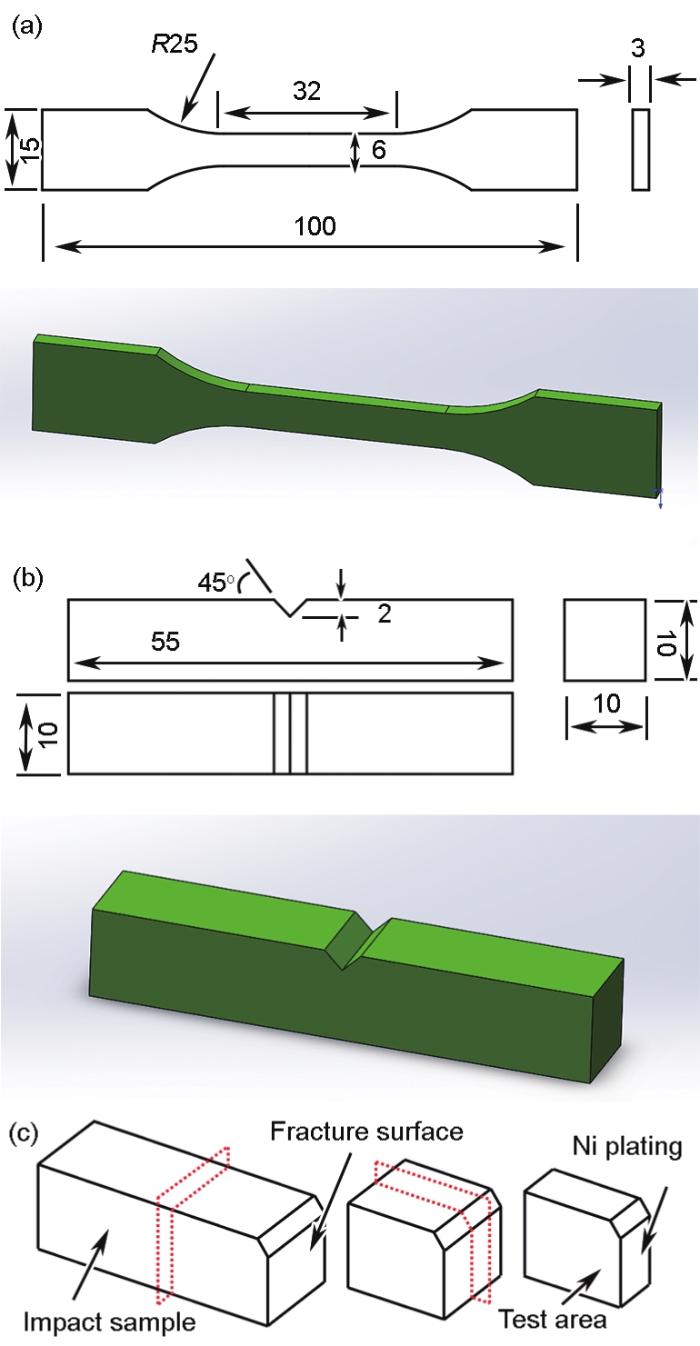

EBSD取樣方向為XOZ面,試樣尺寸為15 mm × 10 mm × 5 mm,如圖1c所示。EBSD試樣經磨拋呈鏡面狀態后,使用ElectroMet 4電解拋光腐蝕機對試樣進行電解拋光,電解液為6% (體積分數)高氯酸冰醋酸溶液,拋光電壓為9 V,拋光時間為9 s,溫度為15~25℃。使用配有EBSD探頭的Quanta 650場發射SEM進行EBSD測試,掃描步長視晶粒尺寸采用0.3~0.5 μm,后續數據處理均使用Channel5軟件。TEM試樣取樣方向同為XOZ面(圖1c),試樣尺寸為10 mm × 10 mm × 0.5 mm,試樣經機械減薄至50 μm,沖孔為直徑3 mm圓形試樣,再通過RL-2電解雙噴儀進行減薄。電解雙噴采用恒流源模式,雙噴腐蝕液為6% (體積分數)高氯酸酒精溶液,電流為55 mA,電解雙噴溫度為-20℃,制樣完成后采用H-800型TEM觀察成形組織的精細結構。室溫拉伸試樣與低溫沖擊試樣尺寸分別如圖2a和b所示,取樣方向包括橫向(Y向)和縱向(Z向),為便于區分及數據統計,橫向試樣記為Horizontal (H)向,縱向試樣記為Vertical (V)向。使用Instron3369型拉伸試驗機按照GB/T228.1—2010進行拉伸實驗,加載速率為2 mm/min;沖擊實驗在JBZ-300自動沖擊試驗機上按照GB/T2650—2008進行,實驗溫度為-50℃,并通過SEM觀察沖擊斷口形貌。沖擊斷口EBSD試樣制備如圖2c所示,為避免斷口被破壞,采用RXN-1505D鍍膜機對斷口表面進行鍍Ni處理。后續制備方法與EBSD試樣制備方法相同。

圖2

圖2 拉伸試樣、沖擊試樣及其斷口EBSD樣品示意圖

Fig.2 Schematics of tensile sample (a), impact sample (b), and its EBSD sample (c) (unit: mm)

2 實驗結果與分析

2.1 顯微組織

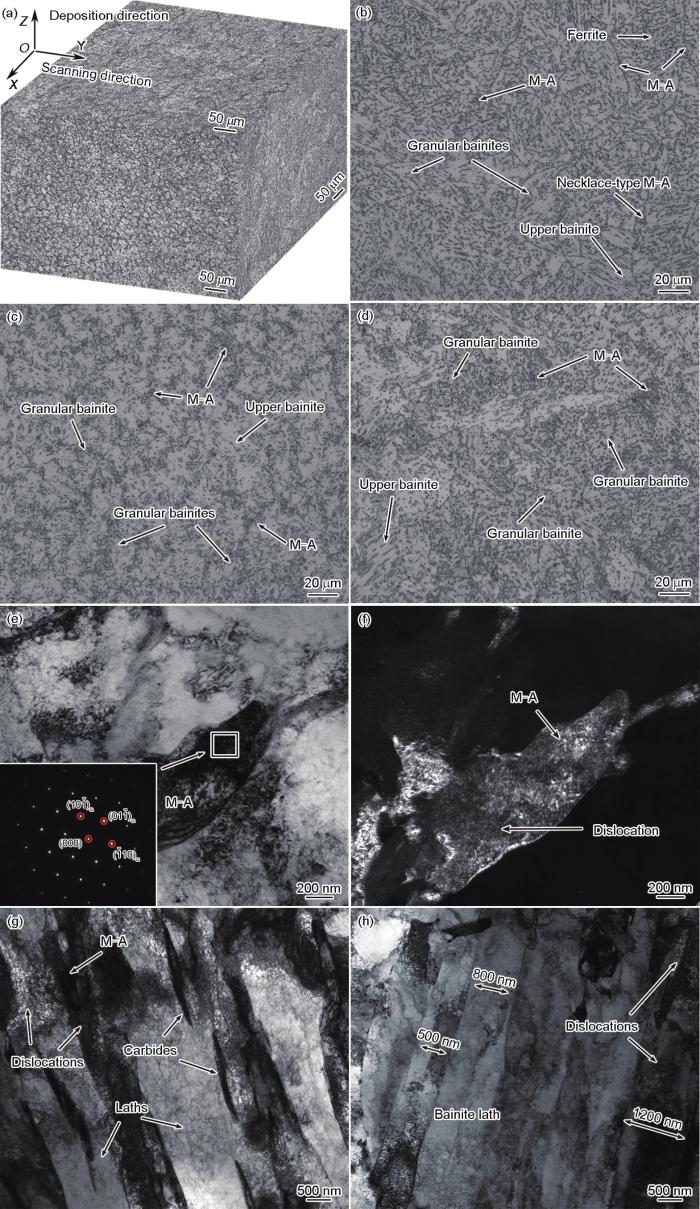

圖3為WAAM構件A的顯微組織。當熱輸入為5.6 kJ/cm時,構件冷卻速率較快,相變過冷度較大,奧氏體在較低溫度下發生相變,成形構件顯微組織主要由上貝氏體和粒狀貝氏體組成。圖3a為構件A的三維(3D)形貌像。由圖可見,顯微組織在3個不同平面(XOY、XOZ和YOZ)均呈現出不同的形態。其中,粒狀貝氏體由貝氏體鐵素體基體和M-A組元構成(圖3b),其尺寸為30.0~50.0 μm,大量M-A組元呈長條狀或塊狀分布在貝氏體鐵素體的晶界處,部分晶界處還發現鏈狀M-A組元(圖3c),在貝氏體鐵素體晶粒內也存在大量顆粒狀M-A組元(圖3b和d),尺寸較大的M-A組元長約1.5 μm、寬約0.5 μm (圖3e),其內部存在高密度的位錯(圖3f)。根據選區電子衍射(SAED,圖3e中插圖)結果可知,黑色相中含有bcc結構,結合構件顯微組織可以推斷該相為M-A組元(圖3e)。研究[18~20]表明,在沖擊載荷作用下,M-A組元易與基體分離,形成裂紋源,嚴重降低材料的沖擊韌性。從TEM明場像中觀察到,在上貝氏體板條內或板條間出現了短棒狀或長條狀碳化物,板條寬度約為1.0 μm,如圖3g所示。同時還觀察到了貝氏體板條,板條寬度為0.5~1.0 μm (圖3h)。

圖3

圖3 WAAM構件A的顯微組織

Fig.3 3D microstructure (a), OM images of XOZ plane (b), YOZ plane (c), and XOY plane (d), bright field TEM image and SAED pattern (inset) of martensite-austenite (M-A) constituent (e), and dark field TEM image of M-A constituent (f), and TEM images of upper bainite (g) and bainitic lath (h) of WAAM component A

圖4為WAAM構件B的顯微組織。當熱輸入為13.5 kJ/cm時,構件B顯微組織主要是板條貝氏體、針狀鐵素體和少量粒狀貝氏體。由3D形貌像可見,顯微組織在不同方向上呈現不同形態(圖4a)。在XOZ和YOZ平面內,大量針狀鐵素體相互交叉分布,其長度為5.0~20.0 μm,寬度為0.5~3.0 μm (圖4b 和c),而在XOY平面內針狀鐵素體大部分呈塊狀,僅少量呈針狀分布(圖4d)。在TEM明場像中觀察到大量板條貝氏體,板條寬度為0.5~1.0 μm,根據SAED分析結果可知,板條間有殘余奧氏體膜,板條內部存在高密度的位錯(圖4e和f)。研究[21]表明,板條間的殘余奧氏體膜能夠有效阻礙裂紋擴展,提高材料的低溫沖擊性能。同時在TEM明場像中發現大量針狀鐵素體散雜分布(圖4g),相鄰鐵素體針之間取向(傾角)大于20°[22],在其內部也發現了高密度的位錯(圖4h)。針狀鐵素體是低合金高強鋼中的理想組織,能夠顯著提高材料的強韌性[23,24]。

圖4

圖4 WAAM構件B的顯微組織

Fig.4 3D microstructure (a), OM images of XOZ plane (b), YOZ plane (c), and XOY plane (d), bright field TEM image and SAED pattern (inset) of retained austenite (e), dark field TEM image of retained austenite (f), and TEM images of acicular ferrite (g, h) of WAAM component B

式中,t8/5為成形金屬800~500℃的冷卻時間(s);T0為初始溫度(℃);η為相對熱效率;F3為三維傳導系數。本工作中,初始溫度即為道間溫度,故T0 = 120℃;因CMT屬于氣體保護焊,所以η = 0.85;同時由于WAAM構件為多層多道,屬于厚板3D傳熱,故F3 = 1.0。當E分別為5.6和13.5 kJ/cm時,代入

式中,v8/5為成形金屬800~500℃的冷卻速率(℃/s)。分別將t8/5代入

根據絲材化學成分、構件晶粒尺寸以及奧氏體化溫度,通過JMatPro軟件計算得到590 MPa級高強鋼成形金屬過冷奧氏體連續冷卻轉變(continuous cooling transformation,CCT)曲線,如圖5所示。由圖可見,鐵素體轉變曲線鼻尖溫度和轉變最短時間分別為493.5℃和7.25 s。熱輸入為5.6 kJ/cm時,成形金屬t8/5和v8/5分別為3.37 s和89.02℃/s,成形金屬冷卻速率較大。隨著溫度的降低,過冷奧氏體只發生貝氏體轉變和馬氏體轉變;當熱輸入增加至13.5 kJ/cm時,成形金屬冷卻速率降低至36.36℃/s,此時,合金元素反應更加充分、元素擴散距離增大,其過冷度也降低,奧氏體轉變將在更高溫度區間開始;過冷奧氏體隨溫度的降低首先進入鐵素體轉變區發生鐵素體轉變,再分別發生貝氏體轉變和馬氏體轉變,最后未發生轉變奧氏體保留到室溫形成殘余奧氏體。此外,針狀鐵素體轉變開始溫度高于粒狀貝氏體[26],因此,在WAAM 590 MPa級船用高強鋼構件中,熱輸入為13.5 kJ/cm相較于5.6 kJ/cm更有利于針狀鐵素體的形成。

圖5

圖5 590 MPa級高強鋼成形金屬連續冷卻轉變(CCT)曲線

Fig.5 Continuous cooling transformation (CCT) curves of 590 MPa grade high strength steel deposited metal (M—martensite, B—bainite, F—ferrite, P—pearlite, Ms—martensite transformation start temperature, Mf—martensite transformation finish temperature, Ac1—start temperature of pearlite transformation into austenite during heating, Ac3—final temperature of ferrite transformation into austenite during heating, t—cooling time. Green line represents the starting line of ferrite transformation, purple line represents the starting line of bainite transformation, orange line represents the starting line of pearlite transformation, red line represents the final line of bainite transformation, and blue-green line represents the final line of pearlite transformation)

研究[27,28]表明,針狀鐵素體常在氧化物夾雜與原奧氏體之間的高能惰性界面處形核。因此,對2種熱輸入下WAAM構件組織中的夾雜物進行統計分析,如圖6所示。經IPP軟件統計得,構件A和B組織中夾雜物面積分數分別約為0.38%和0.48%,構件B中夾雜物面積分數是構件A的1.26倍。相比于構件A,構件B中夾雜物不僅含量更多,而且尺寸也更大(圖6a和b)。圖6c為WAAM構件A和B組織中夾雜物的粒徑分布。由圖可見,構件A組織中夾雜物粒徑主要集中在0.1~0.4 μm,而構件B中夾雜物主要集中在0.2~0.7 μm。研究[27,29,30]表明,最有利于針狀鐵素體形核的夾雜物尺寸d > 0.4 μm (以下稱有效夾雜物)。經統計得到,構件A和B組織中有效夾雜物面積分數分別約為43%和54%。圖6d為構件B組織中夾雜物的TEM明場像。可以看到,該夾雜物的尺寸約為0.5 μm,值得注意的是,針狀鐵素體由夾雜物中心向外生長。結合EDS分析可知,該夾雜物主要是含Ti氧化物(TiO x ),如圖6e所示。TiO x 具有較高的熔點,優先在高溫熔池中形成,這些高熔點TiO x 在凝固過程中作為非均勻形核核心,促進針狀鐵素體的大量形成。

圖6

圖6 2種熱輸入下WAAM構件夾雜物的OM像、粒徑分布、構件B夾雜物的TEM明場像及其EDS分析

Fig.6 OM images of inclusions (shown by arrows) of WAAM components A (a) and B (b), and size distributions of inclusions of WAAM components at two heat inputs (d—diameter) (c), bright field TEM image (d) and EDS analysis of inclusion I in Fig.6d (e) of component B

綜上,在熱輸入為13.5 kJ/cm時,低冷卻速率和高有效夾雜物含量促進了針狀鐵素體的大量形成。因此,WAAM構件B顯微組織中含有大量針狀鐵素體組織。

2.2 力學性能

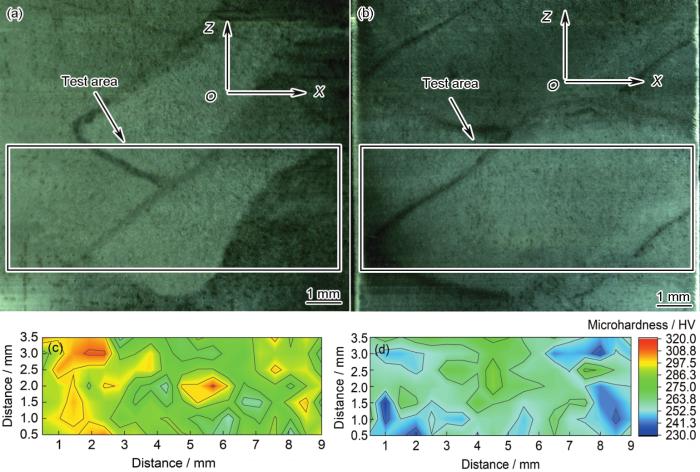

圖7為2種熱輸入下WAAM構件硬度測試位置及硬度分布。硬度測試區域是WAAM多層多道中的典型區域,均受前一道焊縫與后一道焊縫共同熱循環作用,測試區尺寸為9.0 mm × 3.5 mm (圖7a和b)。當熱輸入為5.6 kJ/cm時,構件A的硬度主要分布在270~305 HV (圖7c),平均硬度約為286 HV;隨著熱輸入增加至13.5 kJ/cm時,WAAM構件B硬度顯著降低,其硬度主要分布在245~275 HV (圖7d),平均硬度約為258 HV。同時可見,2種熱輸入下WAAM構件硬度分布較為均勻,無明顯因反復受熱循環作用而形成的軟化區。由圖3可知,構件A中的組織主要是硬脆的上貝氏體和粒狀貝氏體,而構件B的顯微組織中含有大量高韌性的針狀鐵素體(圖4)。因此,上貝氏體與粒狀貝氏體組織是造成WAAM構件A (5.6 kJ/cm)具有更高硬度的主要原因。

圖7

圖7 2種熱輸入下WAAM構件硬度測試區及硬度分布

Fig.7 Microhardness test areas (a, b) and microhardness distributions (c, d) of WAAM components A (a, c) and B (b, d)

表2是2種熱輸入下WAAM 590 MPa級船用高強鋼構件的力學性能。由表可知,構件A在橫向和縱向抗拉強度分別為843和858 MPa,屈服強度分別為626和599 MPa,斷后伸長率達到22%和21%;當熱輸入增加至13.5 kJ/cm時,構件B在橫向和縱向的抗拉強度分別降低至723和705 MPa,但屈服強度較構件A出現小幅度上升,分別達到了656和632 MPa,斷后伸長率變化較小,分別為18%和22%。可見,590 MPa級船用高強鋼WAAM構件A和B的拉伸性能在橫向和縱向無明顯各向異性。構件的抗拉強度和硬度均隨熱輸入的增加而降低,即構件的硬度越高,其抗拉強度也越高。不同熱輸入條件下拉伸性能的差異主要是顯微組織的不同而造成的,但2種熱輸入條件下WAAM構件均具有良好的拉伸性能,均能滿足590 MPa級船用高強鋼拉伸性能的使用要求。

表2 2種熱輸入下WAAM 590 MPa級船用高強鋼構件的力學性能

Table 2

| Sample | Rm / MPa | Rp0.2 / MPa | A / % | KV2 (-50oC) / J |

|---|---|---|---|---|

| A-H | 843 | 626 | 22 | 15 |

| A-V | 858 | 599 | 21 | 16 |

| B-H | 723 | 656 | 18 | 109 |

| B-V | 705 | 632 | 22 | 127 |

Note:Rm—tensile strength, Rp0.2—yield strength, A—elongation, KV2—impact absorbed energy, H—horizontal direction, V—vertical direction

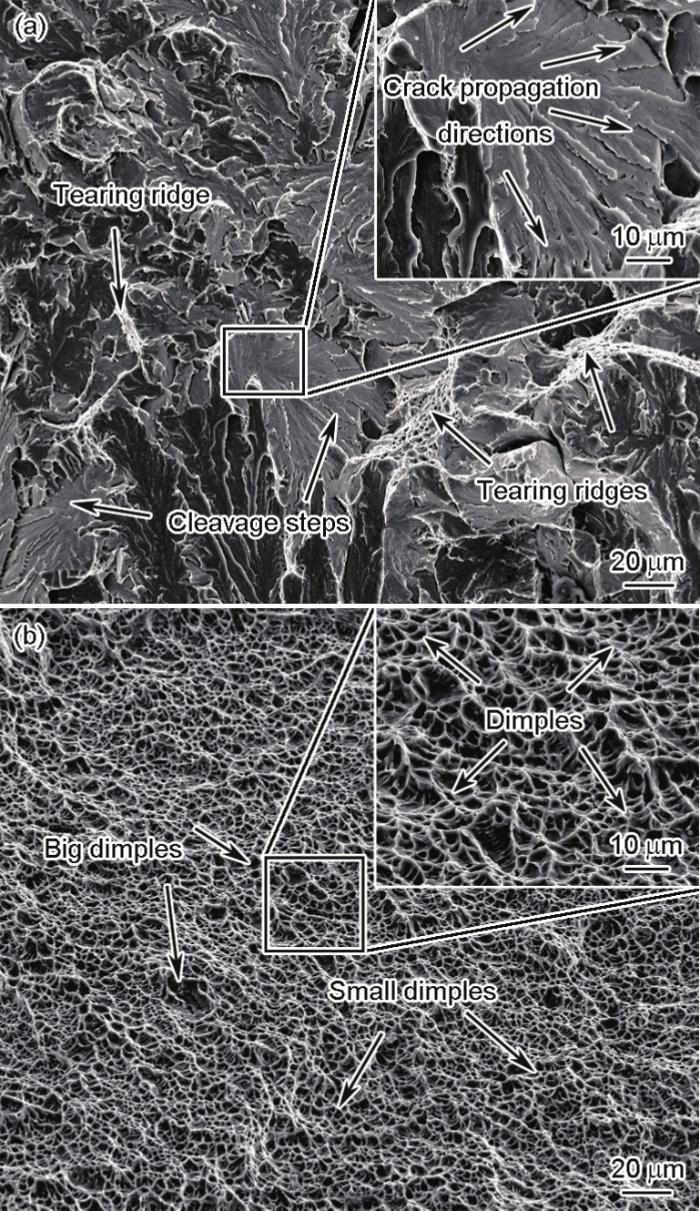

同樣地,由表2可知,構件A在-50℃的低溫沖擊吸收功較低,在橫向和縱向分別為15和16 J;而構件B在橫向和縱向的沖擊吸收功分別達到了109和127 J,是構件A的7~8倍。即在590 MPa級船用高強鋼WAAM中,熱輸入為13.5 kJ/cm制備構件比熱輸入為5.6 kJ/cm具有更高的低溫沖擊吸收功。圖8為2種熱輸入下WAAM構件沖擊斷口形貌。構件A斷口表面出現大量解理臺階,解理臺階上分布著“河流狀”的解理扇(圖8a),尺寸為20~100 μm,“河流”方向即為解理裂紋擴展方向(圖8a插圖),在解理臺階周圍發現了少量的撕裂棱,撕裂棱中分布著大量的韌窩。結合其低溫沖擊吸收功可知,構件A沖擊斷口呈現準解理斷裂特征。構件B斷口表面分布著大量等軸狀韌窩(圖8b),在部分區域還能觀察到蜂窩狀韌窩(圖8b插圖),韌窩尺寸為2~10 μm,表明了構件B沖擊斷口在-50℃時呈現典型韌性斷裂特征。可見,當熱輸入由5.6 kJ/cm升高至13.5 kJ/cm時,WAAM 590 MPa級船用高強鋼構件的斷裂特征由準解理斷裂轉變為典型的韌性斷裂。

圖8

圖8 WAAM構件A和B的沖擊斷口形貌

Fig.8 Impact fracture morphologies of WAAM compo-nents A (a) and B (b) (Insets show the locally enlarged images)

對于屈服強度為590 MPa級的船用高強鋼,由于長期服役在低溫環境中,其-50℃沖擊吸收功是最重要性能指標之一。由WAAM構件顯微組織特征可知,構件A顯微組織主要是上貝氏體和大量粒狀貝氏體(貝氏體鐵素體 + M-A組元);構件B顯微組織為板條貝氏體、針狀鐵素體和少量粒狀貝氏體。上貝氏體脆性大、硬度高,對材料的低溫沖擊性能不利[31];與此同時,粒狀貝氏體中由于低塑性相M-A組元的存在,常導致材料失效開裂。鑒于2種熱輸入下構件中均存在粒狀貝氏體,因此對WAAM構件A和B組織中M-A組元進行分析統計。

圖9為WAAM構件A和B中M-A組元分布的OM像。從圖9a可以看到,構件A組織中存在大量尺寸較大、呈亮白色的M-A組元,經IPP軟件統計得M-A組元面積分數約為14.82%;而在構件B中,M-A組元尺寸減小(圖9b),面積分數僅為4.21%。C含量較高的M-A組元不僅會破壞基體連續性,而且在其形成過程中,馬氏體相變會產生體積膨脹,導致M-A組元與基體之間存在嚴重的應力集中,極易成為裂紋的形核源和裂紋低能量的擴散通道,嚴重降低材料的低溫沖擊吸收功[32,33]。故對于構件A,大量的M-A組元更容易誘發裂紋形核而導致構件斷裂失效,而構件B中M-A組元數量顯著減少、尺寸減小,且呈顆粒狀彌散分布在基體中,此時M-A組元不易產生應力集中而誘發裂紋[34~36]。綜上可知,M-A組元是導致WAAM構件A與B低溫沖擊吸收功差異的原因之一。

圖9

圖9 WAAM構件A和B中M-A組元分布的OM像

Fig.9 OM images of M-A constituents (shown by arrows) distributions of WAAM components A (a) and B (b)

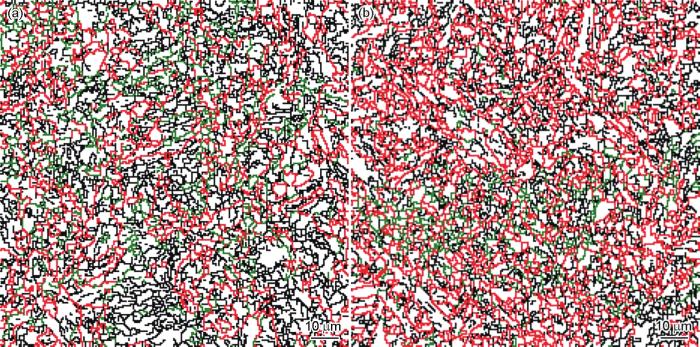

另一方面,構件B顯微組織中含有大量針狀鐵素體。針狀鐵素體能夠有效分割晶粒,細化顯微組織,減小有效晶粒尺寸,增加晶界數量,阻礙裂紋擴展,提高材料低溫沖擊韌性[37]。由于不同取向差的晶界對裂紋擴展的作用不同,因此對2種熱輸入下WAAM構件顯微組織進行EBSD分析,結果如圖10所示。通常認為,取向差大于15°為大角度晶界,Gourgues等[23]研究了不同角度晶界對裂紋擴展的阻礙能力,發現能夠有效阻擋裂紋的晶界角度取向差> 45°,因此本工作定義晶界角度α > 45°為有效大角度晶界。由圖可見,相比于構件A,構件B中有效大角度晶界數量更多,分布也更加密集、更加廣泛。分別隨機選取5張80 μm × 80 μm不同角度晶界的EBSD像,經IPP軟件統計得,構件B中有效大角度晶界長度占比為52.4%,而構件A中有效大角度晶界長度占比僅為36.3%。

圖10

圖10 WAAM構件A和B中不同角度晶界的EBSD像

Fig.10 EBSD images of grain boundaries at different angles of WAAM components A (a) and B (b) (Black lines represent 2°-15° grain boundaries, green lines represent 15°-45° grain boundaries, and red lines represent > 45° grain boundaries, respectively)

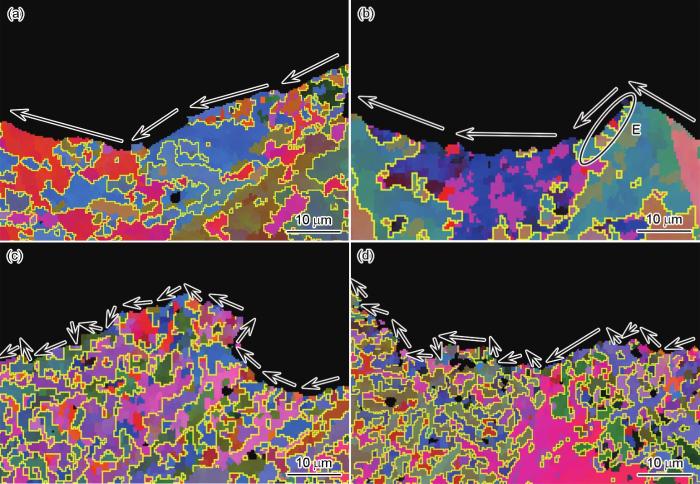

為進一步說明有效大角度晶界的作用,對WAAM構件A和B沖擊斷口下方區域進行EBSD分析,結果如圖11所示。由圖可見,構件A沖擊斷口下方區域有效大角度晶界較少,密度較低,裂紋擴展平緩(圖11a和b),但在區域E中出現了一定數量的有效大角度晶界,同時裂紋的擴展方向發生偏轉(圖11b);而構件B沖擊斷口下方有效大角度晶界數量顯著增加,密度較高,裂紋擴展方向發生多次偏轉(圖11c和d)。當裂紋偏轉次數越多時,表明在斷裂過程中吸收能量越多,因此其沖擊韌性就越好。故有效大角度晶界的增加是WAAM構件B具有更高沖擊韌性的另一原因。

圖11

圖11 WAAM構件A和B沖擊斷口表面下方的EBSD像

Fig.11 EBSD all-Euler maps below the impact fracture surface of WAAM components A (a, b) and B (c, d) (Yellow lines represent > 45° grain boundaries. Arrows show the crack propagation directions. Area E in Fig.11b shows the deflection of crack direction)

由上可知,在熱輸入為13.5 kJ/cm時,WAAM構件顯微組織中形成了大量針狀鐵素體,促使有效大角度晶界長度占比大幅度增加,同時M-A組元面積分數減少,尺寸減小,2者共同作用使得構件B具有更高的低溫沖擊韌性。

3 結論

(1) 熱輸入為5.6 kJ/cm時,590 MPa級船用高強鋼WAAM構件顯微組織主要為上貝氏體和粒狀貝氏體,M-A組元面積分數約為14.82%,有效大角度晶界(α > 45°)長度占比為36.3%;而當熱輸入增加至13.5 kJ/cm時,WAAM構件顯微組織轉變為板條貝氏體、針狀鐵素體和少量粒狀貝氏體,M-A組元面積分數降低至4.21%,有效大角度晶界長度占比增至52.4%。

(2) 2種熱輸入下,590 MPa級船用高強鋼WAAM構件均具有良好的拉伸性能。熱輸入為5.6 kJ/cm時,WAAM構件在橫向和縱向抗拉強度分別為843和858 MPa,屈服強度分別為626和599 MPa,當熱輸入增加至13.5 kJ/cm時,構件抗拉強度分別降低至723和705 MPa,同時構件平均硬度也由286 HV降低至258 HV,但屈服強度出現小幅度上升,分別達到656和632 MPa,而構件斷后伸長率隨熱輸入變化較小,均能達到18%。

(3) 當熱輸入為13.5 kJ/cm時,WAAM構件-50℃沖擊吸收功在橫向和縱向分別達到109和127 J,約是低熱輸入為5.6 kJ/cm時構件沖擊吸收功(分別為15和16 J)的7~8倍。熱輸入的增加致使構件具有低冷卻速率和高有效夾雜物(d > 0.4 μm)含量,2者共同促進針狀鐵素體的大量形成,從而使得有效大角度晶界長度占比增加以及M-A組元面積分數減少,WAAM 590 MPa級船用高強鋼構件也因此具有更高的低溫沖擊吸收功。

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號