分享:700℃熱暴露對 β 凝固 γ-TiAl合金表面組織及形貌的影響

劉仁慈 ,1, 王鵬1,2, 曹如心1,2, 倪明杰1,2, 劉冬1, 崔玉友1, 楊銳1

,1, 王鵬1,2, 曹如心1,2, 倪明杰1,2, 劉冬1, 崔玉友1, 楊銳1

1.

2.

研究了700℃恒溫熱暴露對β凝固Ti-43.5Al-4Nb-1Mo-0.5B合金表面形貌與反應層組織的影響。結果表明:含有β0相的β凝固γ-TiAl合金熱暴露反應產物、表面形貌和反應界面組織隨著時間不斷變化,TiO2-R、α-Al2O3、Ti2AlN和Nb2Al等反應產物含量持續(xù)增多,初期出現的κ-Al2O3在熱暴露200 h后轉變?yōu)?i style="margin: 0px; padding: 0px; box-sizing: border-box;">α-Al2O3,而亞穩(wěn)Ti4O7和TiAl2O5在200 h后出現。不同物相氧化行為差異導致反應界面組織明顯不同,高Al含量γ相易局部氧化,形成連續(xù)Al2O3反應層,低Al含量β0相易內氧化而形成TiO2彌散分布組織,TiO2顆粒持續(xù)長大成連續(xù)反應層,其與局部氧化交替作用而形成TiO2-Al2O3交替的層狀組織。相比彌散反應層,連續(xù)反應層可阻礙O元素向基體擴散,降低TiO2生長速率,因此,γ相表面反應物細小致密,α2相反應物先迅速長大后緩慢生長,而β0相表面反應物不斷長大。

關鍵詞:

γ-TiAl合金是新一代輕質高溫結構材料,因其具有低密度及優(yōu)異的高溫抗蠕變和抗疲勞性能,成功應用于GEnx航空發(fā)動機和PW-1000G航空發(fā)動機的低壓渦輪葉片[1~3]。前者采用Ti-48Al-2Cr-2Nb (原子分數,下文無特殊說明,均采用原子分數)鑄造合金,應用溫度在600~650℃[2];后者采用Ti-43.5Al-4Nb-1Mo-0.1B變形合金,該合金具有更高的強度和抗蠕變性能,應用溫度提高至650~700℃[3]。因此,多家研究機構針對后者進行合金體系優(yōu)化,開發(fā)出具有較好力學性能的鑄造合金,但該類合金中均含有少量β0相[4~6]。

γ-TiAl合金長期暴露應用于600~700℃高溫,表面與高溫氣體交互作用而形成TiO2、Al2O3等組成的反應層。表面反應層對TiAl合金的力學性能有著重要影響,已有研究[7~9]表明,TiAl合金熱暴露后樣品極易在表面萌生裂紋而發(fā)生脆性斷裂,導致材料室溫塑性、疲勞性能顯著下降,而熱暴露表面通過機加工去除后,其力學性能基本恢復[9],因此有必要研究TiAl合金熱暴露表面組織演變。已有研究[10,11]表明,短時熱暴露樣品表面的γ (L10)和α2 (D019)相吸附固溶大量的O元素,局部形成的TiO2和Al2O3嵌入基體內;而長時熱暴露樣品形成連續(xù)的TiO2、Al2O3、Ti-Al-O和Ti2AlN等物相,并且這些物相由表及里按層連續(xù)分布[12,13]。熱暴露表面顯微組織與合金成分[14]及其初始組織[15]密切相關,Chen等[16]發(fā)現Nb元素可促進TiAl合金表面形成致密氧化膜,避免TiAl合金內氧化,從而顯著改善了合金700~900℃高溫抗氧化性。平發(fā)平等[17]計算了合金化元素對TiAl合金氧化行為的影響,結果表明Nb、Mo等元素可抑制Al2O3垂直生長,促進連續(xù)Al2O3氧化膜的形成。而上述元素多為β穩(wěn)定元素,含量較大時易形成β0 (

Ti-43.5Al-4Nb-1Mo-0.5B鑄造合金具有更好的高溫抗氧化性能和高溫強度,但該合金顯微組織,特別是殘余β0相對熱暴露表面組織的影響有待研究。因此,本工作研究了該合金在700℃目標使用溫度,長時熱暴露條件下表面組織的演變規(guī)律,以期綜合評估并優(yōu)化其高溫抗氧化能力,從而促進其在高溫結構部件中的應用。

1 實驗方法

實驗用合金名義成分為Ti-43.5Al-4Nb-1Mo-0.5B (TNM-0.5B),為保證鑄件成分均勻無偏析,合金經2次真空自耗熔煉和1次真空感應熔煉,然后澆鑄入Y2O3面層陶瓷模殼,獲得厚度3 mm的薄壁鑄件。最終鑄件成分檢驗結果如表1所示。可以看出,鑄件實際成分與名義成分基本相符。薄壁鑄件經1260℃、150 MPa熱等靜壓4 h,以消除鑄件內部縮松缺陷。

表1 Ti-43.5Al-4Nb-1Mo-0.5B (TNM-0.5B)合金鑄件成分檢測結果

Table 1

| Element | Mass fraction / % | Atomic fraction / % |

|---|---|---|

| Ti | 59.06 | 50.61 |

| Al | 28.6 | 43.5 |

| Nb | 9.75 | 4.31 |

| Mo | 2.45 | 1.05 |

| B | 0.14 | 0.53 |

| O | 0.065 | 0.17 |

| N | 0.02 | 0.06 |

熱暴露試樣尺寸和表面質量按照HB 5258-2000《鋼及高溫合金的抗氧化性測定試驗方法》要求,從薄壁鑄件切取試片,樣品所有表面經研磨拋光,尺寸為30 mm × 10 mm × 1.5 mm,最后在酒精中超聲清洗15 min吹干待用。將樣品放入充分烘干的Al2O3坩堝中,而后放入700℃ Muffle爐中進行熱暴露實驗,爐內空氣充分,分別在熱暴露不同時間后取出樣品,放入干燥皿中充分冷卻后進行分析。采用Smart Lab多功能X射線衍射儀(XRD)檢測熱暴露樣品表面物相組成;采用Apreo熱場發(fā)射掃描電鏡(SEM)觀察熱暴露樣品表面形貌,并采用其配備的能譜儀(EDS)分析不同反應產物化學成分;采用Micro-XAM3D白光干涉儀檢測熱暴露樣品表面輪廓以及具體物相線性高度;采用線切割切取不同時間熱暴露樣品,經研磨、拋光和陽極氧化后,采用Axiovert 200 MAT型金相顯微鏡(OM)觀察樣品剖面表面反應層顯微組織;采用SEM觀察熱暴露樣品表面反應層顯微結構及其元素分布。

2 實驗結果

2.1 熱暴露時間對樣品表面反應產物的影響

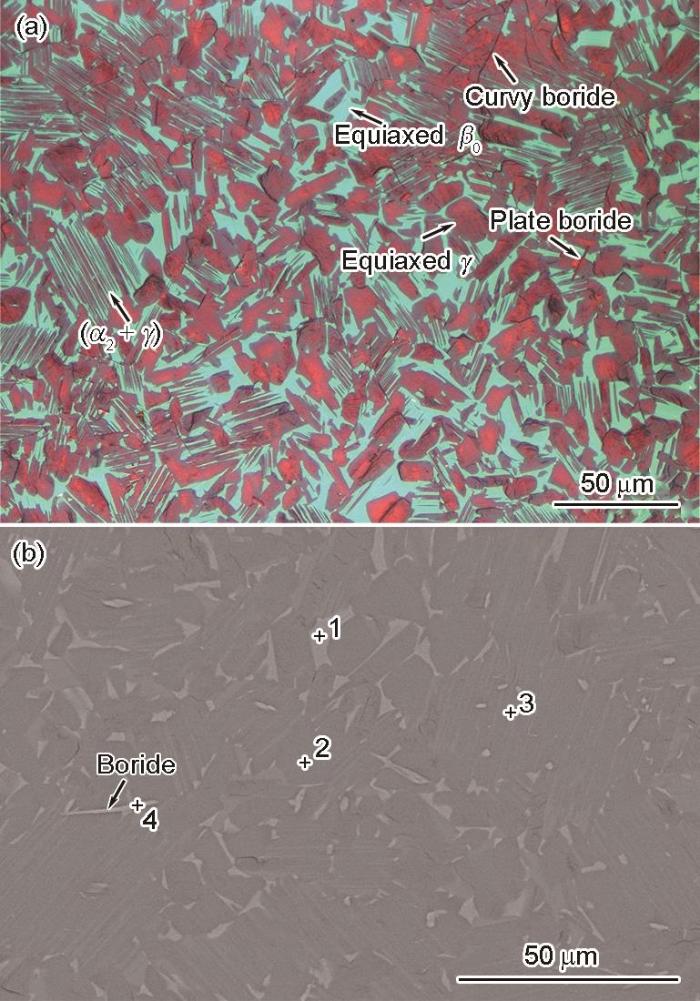

圖1a是鑄件顯微組織,主要由片層晶粒及其周邊的等軸γ晶粒和β0相晶粒組成,等軸γ和β0相體積含量較多,而片層晶粒尺寸較小,平均尺寸不超過20 μm,局部可觀察到棒狀或細長硼化物,如圖1a所示。其背散射電子像(圖1b)顯示白色β0相與灰色等軸γ相均分布在片層晶粒周邊,而片層晶粒內片層厚度較小。各物相能EDS分析結果如表2所示。

圖1

圖1 TNM-0.5B合金鑄件初始組織的OM像及背散射電子(BSE)像

Fig.1 OM (a) and backscattered electron (BSE) (b) images of initial microstructures of TNM-0.5B alloy

表2 TNM-0.5B合金鑄件初始組織組成相EDS結果 (mass fraction / %)

Table 2

| Position | Specific constitute | Al | Ti | Nb | Mo | B |

|---|---|---|---|---|---|---|

| 1 | Equiaxed β0 | 20.64 | 60.96 | 11.86 | 6.54 | 0 |

| 2 | Equiaxed γ | 31.20 | 56.00 | 11.10 | 1.70 | 0 |

| 3 | α2 + γ lamellar | 27.55 | 59.54 | 9.96 | 2.95 | 0 |

| 4 | Boride | 8.06 | 43.91 | 13.98 | 3.17 | 30.88 |

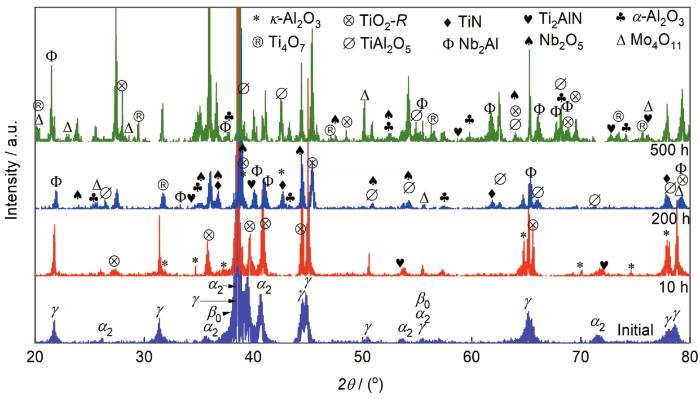

圖2給出了TNM-0.5B合金熱暴露不同時間樣品表面的XRD譜。可以看出,初始樣品主要為γ-TiAl和α2-Ti3Al相衍射峰,還有微弱的β0相衍射峰。熱暴露10 h樣品表面除了上述基體物相,還檢測到較強的金紅石TiO2-R、κ-Al2O3和Ti2AlN衍射峰。隨著熱暴露時間進一步延長至200 h,初始樣品中γ、β0和α2相衍射峰幾乎未檢測到,TiO2-R衍射峰強度進一步增強,而κ-Al2O3和Ti2AlN的衍射峰強度變化不大,甚至有所下降。此外,X射線還檢測到Ti4O7、TiN、TiAl2O5、α-Al2O3、Nb2Al、Nb2O5和Mo4O11相,其中Ti4O7、TiN和TiAl2O5衍射峰強度較高,而Nb2Al的衍射峰強度較低。熱暴露500 h樣品表面未檢測到初始樣品中γ、β0和α2相衍射峰,氧化產物衍射峰數量明顯增多,但未檢測到新的反應產物,衍射峰對應的物相主要有Mo4O11、Nb2Al、TiO2-R、Ti4O7、α-Al2O3、TiAl2O5、Ti2AlN和Nb2O5,其中Nb2Al、TiO2-R、Ti4O7、TiAl2O5和Ti2AlN的衍射峰強度增大尤為明顯,而短時熱暴露產物κ-Al2O3衍射峰消失。以上結果表明,樣品表面反應產物及其體積含量隨著熱暴露時間延長而變化,反應產物組成在熱暴露時間200 h后基本穩(wěn)定。

圖2

圖2 700℃空氣熱暴露不同時間樣品表面的XRD譜

Fig.2 XRD spectra in the surface of samples thermal exposed at 700oC in air for different time

2.2 熱暴露時間對樣品表面形貌的影響

圖3為不同時間熱暴露樣品表面的二次電子像,圖中各點的EDS分析結果如表3所示。可見,樣品表面仍保持與初始組織相似的紋理。但不同物相表面反應產物差別較為明顯,并且隨著熱暴露時間延長而不同。熱暴露0.5 h樣品表面α2相、β0相和硼化物位置的高度略高于周邊γ相基體,表面生成細小致密的晶體顆粒,并出現較多尺寸較大、分布較稀疏的晶體顆粒;而γ相表面的晶體顆粒細小致密,幾乎未觀察到大尺寸晶體顆粒,如圖3a所示。表3表明,所有物相位置的O含量均明顯增大,其中β0相中O含量最大,α2相次之,γ相最少。熱暴露10 h樣品表面α2相、β0相和硼化物幾乎被細長棒狀反應產物覆蓋,而γ相反應產物仍非常細小致密,如圖3b所示。結合EDS和XRD分析結果可知,表面β0、α2和γ相并未完全氧化,但其內部固溶較多O元素。熱暴露200 h后所有物相表面都生成了尺寸接近、分布較致密的晶體顆粒,EDS分析表明這些物相位置的O含量增大,但O含量差別減小,β0相和α2相位置略高于周邊等軸γ晶粒,如圖3c所示。這種高度差在熱暴露500 h后進一步擴大,特別是β0相位置生成棱角分明、孔隙較大、尺寸約為2 μm的晶須團簇,EDS分析表明,該晶須Ti和O含量高,主要為TiO2-R;而α2相片層位置的反應產物也高于相鄰γ片層,但其晶體尺寸和致密度與周邊γ相基體反應產物相差不大,如圖3d所示。對比熱暴露200和500 h樣品表面γ相位置EDS分析結果可知,2者成分相差不大,這表明熱暴露200 h樣品表面γ相已完全氧化,即形成一定厚度的氧化膜。熱暴露200 h樣品表面α2相與γ相位置成分相差不大,如表3所示,這表明α2相也已經充分氧化。

圖3

圖3 熱暴露不同時間樣品表面的二次電子像

Fig.3 Secondary electron images of sample surfaces after thermal exposed at 700oC for 0.5 h (a), 10 h (b), 200 h (c), and 500 h (d)

表3 樣品熱暴露表面氧化產物EDS分析結果 (mass fraction / %)

Table 3

| Position | Phase | Constitute | ||||

|---|---|---|---|---|---|---|

| O | Al | Ti | Nb | Mo | ||

| 1 | Equiaxed β0 | 30.96 | 16.93 | 44.11 | 6.33 | 1.67 |

| 2 | Equiaxed γ | 21.99 | 22.99 | 47.11 | 7.05 | 0.85 |

| 3 | γ lamellar | 24.47 | 20.75 | 46.51 | 6.95 | 1.33 |

| 4 | α2 lamellar | 28.67 | 18.28 | 45.35 | 6.27 | 1.43 |

| 5 | γ lamellar | 42.31 | 18.37 | 34.29 | 4.50 | 0.53 |

| 6 | α2 lamellar | 46.86 | 19.76 | 28.79 | 3.82 | 0.77 |

| 7 | Equiaxed β0 | 51.00 | 4.38 | 43.96 | 0.66 | 0.00 |

| 8 | Equiaxed γ | 44.42 | 14.32 | 37.00 | 3.74 | 0.52 |

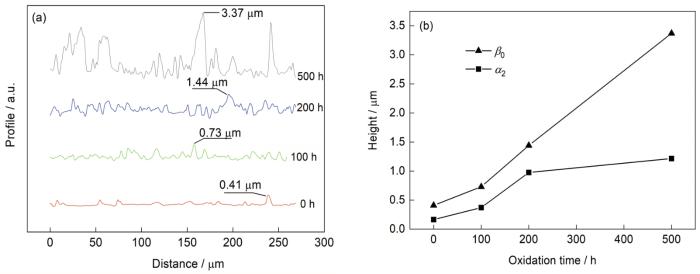

樣品表面不同物相反應物高度差異隨時間變化較大,這與熱暴露過程氧化動力學密切相關。不同時間熱暴露樣品的白光干涉表面形貌如圖4所示。可以看出,初始樣品局部有凸起,需要指出的是:拋光態(tài)樣品雖未熱暴露,但其表面組織在室溫環(huán)境即會發(fā)生氣氛元素的固溶和解離,使得表面組織晶格膨脹,形成微觀凸起,但其與周邊基體相差不大,僅1 nm左右,如圖4a所示;熱暴露100 h后,表面凸起數量明顯增多,但不同物相表面反應物高度相差不大,如圖4b所示;熱暴露200 h后,個別凸起高度明顯大于周邊反應物,如圖4c框選所示;熱暴露500 h后,局部凸起的高度進一步增大,明顯高于基體,并且呈環(huán)形分布,如圖4d所示。在凸起位置截取線性輪廓分析不同物相的高度,如圖5a所示。從圖中可看出,高度較大的凸起呈周期性分布,其內部還有高度較小的凸起,周期性長度與片層晶粒尺寸相當,對比圖4表面形貌和圖5a線性輪廓截取位置可知,該類凸起對應初始等軸β0相晶粒位置,而內部小凸起對應α2相片層位置。圖5b給出了不同時間熱暴露樣品中β0和α2相位置凸起的相對高度。從圖中可以看出,β0相反應產物高度隨著熱暴露時間延長幾乎呈線性增大,而α2相反應產物高度變化在熱暴露200~500 h間有一個拐點。

圖4

圖4 700℃熱暴露不同時間樣品表面三維輪廓

Fig.4 Surface profiles of samples thermal exposed at 700oC in air for 0 h (a), 100 h (b), 200 h (c), and 500 h (d)

圖5

圖5 不同時間熱暴露樣品表面線性輪廓和物相相對高度

Fig.5 Linear profiles (a) and heights of specific phase (b) in the surface of samples thermal exposed at 700oC in air for different time

2.3 熱暴露時間對樣品表面反應層顯微組織的影響

圖6為TNM-0.5B合金熱暴露不同時間的縱剖面組織。可以看出,樣品表面反應層(圖中虛線框出)厚度隨著熱暴露時間延長而增厚,其中熱暴露10 h樣品厚度2~4 μm,100 h樣品厚度5~8 μm,200 h樣品厚度5~10 μm,500 h樣品厚度10~14 μm。不同時間表面反應層具有細微的組織結構,其中10 h熱暴露樣品最外層可見大量彌散分布的細小顆粒,如圖6a所示,其襯度與α2相接近,背散射電子(BSE)分析表明,表面細小顆粒襯度略高于基體,高原子序數元素含量高,如圖7a所示。100 h熱暴露樣品反應層結構隨物相不同而表現出層次上的差別,如圖6b所示。細致來看,其中γ相可分為4層(圖6b右插圖),連續(xù)的黃色最外層,連續(xù)的紅色次外層,顆粒彌散分布的次內層以及連續(xù)的紅色內層。β0相可分為3層(圖6b左插圖),連續(xù)的黃色最外層,連續(xù)的紅色次外層和顆粒彌散分布的內層,缺少γ相前沿的連續(xù)紅色次外層,即圖6b插圖中4所注位置。α2相反應層結構與其位置有關,片層晶粒邊緣α2相多為4層結構,而片層晶粒內部則多為3層結構,物相氧化前沿的層次差異是物質擴散主導的,后文將展開討論。200 h熱暴露樣品反應層結構與100 h熱暴露樣品相似,但α2相反應界面多為連續(xù)紅色層,4層結構反應物增多,并且彌散顆粒尺寸進一步長大,數量進一步減少,如圖6c所示。500 h熱暴露樣品表面未觀察到顆粒彌散分布層,所有物相反應界面均形成了連續(xù)紅色反應層,如圖6d (Zone 2)所示。結合圖7 EDS面掃描分析,Zone 1存在5層連續(xù)反應層(圖7d中標出),除了OM觀察到的4層結構,在反應界面可觀察到厚度極小的連續(xù)反應層,如圖7d中5所示。從圖中還可看出,最外層反應物斷續(xù)分布(圖7d中1),這可能是制樣過程脆性反應物脫落導致,而中間兩層(圖7d中3和4)內部彌散分布細小顆粒,不同反應層的襯度存在一定差異。EDS面掃描分析(圖7d~i)表明,表面反應層靠近基體的內層(圖7d中5),Al、Mo、Nb和N元素相對富集,而O元素較低;次內層(圖7d中4) O、Al元素較高,而Nb、Mo、Ti和N元素含量較低;中間層(圖7d中3) Ti和O元素含量高,而Al、Nb、Mo含量低;次外層(圖7d中2)局部Al、O、Nb和N含量高,而Ti含量低;最外層(圖7d中1) Ti和O含量相對較高,局部Al含量高。結合EDS、物相分析以及文獻報道[8,11,12]結果可知,內層主要為Nb2Al和Ti2AlN,次內層主要為α-Al2O3,中間層主要為TiO2-R,次外層主要為Al2O3,最外層主要為TiO2-R。需要注意的是,圖7c~e中箭頭位置Al含量較低,而對應Ti含量較高,結合圖7c中連續(xù)黑色物質可推測該層結構為TiO2-R內部存在細小α-Al2O3。進一步分析:該位置靠近富Mo元素(圖7h)的基體,由表3 EDS分析可知,富Mo元素對應β0相,也就是說箭頭位置對應β0相前沿未能形成連續(xù)富Al層,即α-Al2O3。綜上所述,不同物相反應界面組織差別較大,且隨著熱暴露過程不斷變化,其中γ相率先發(fā)生局部氧化,形成連續(xù)反應層,α2相熱暴露200 h以上發(fā)生局部氧化,形成連續(xù)反應層,而β0相主要發(fā)生內氧化,反應界面形成富Ti顆粒彌散分布組織。

圖6

圖6 700℃熱暴露不同時間樣品表面縱切面顯微組織的OM像

Fig.6 OM images of microstructures in the surface of samples thermal exposed at 700oC in air for 10 h (a), 100 h (b), 200 h (c), and 500 h (d) (Insets in Fig.6b show the γ and β0 phase layer characteristics of oxidation front, respectively)

圖7

圖7 熱暴露樣品反應界面顯微組織BSE像及元素分布圖

Fig.7 BSE images of microstructures near the reaction interface of samples thermal exposed for 10 h (a), 100 h (b), and 500 h (c), and element distributions of Al (d), Ti (e), O (f), N (g), Mo (h), and Nb (i) near the interface of sample thermal exposed for 500 h (Main elements in specific layer of oxidation were summarized in the right of Fig.7f; rectangulars in Fig.7d, e, h, and i show the main elements distributions near the reaction interface of β0 phase)

3 分析討論

3.1 熱暴露樣品反應界面顯微組織與表面形貌演變

熱暴露樣品表面形貌以及不同物相反應界面組織差異明顯,并且在熱暴露過程中變化較大,這與相應物相Al含量差異導致的氧化行為差異有關。硼化物中Al含量最低,并且固溶O含量有限,其含有的Ti元素率先氧化并長大,從而在表面形成稀疏分布的TiO2,而硼化物中B元素氧化成高溫易揮發(fā)的B2O3 [19,20],最終只剩下TiO2-R。已有文獻[8,10,18]報道表明,β0和α2相固溶O含量可達20%,而γ相固溶O含量不到2%,熱暴露初期EDS分析結果(表3)也表明β0和α2相固溶O含量高于γ相。因此,熱暴露初期,β0和α2相吸附固溶大量O和N元素,質量體積增大,受內部限制而只能向外凸出,最終高于γ相基體,這解釋了熱暴露0.5 h樣品表面形貌特點。根據Wagner[21]和Leyens等[22]研究分析,β0和α2相固溶O含量到一定值,Ti元素發(fā)生內氧化形成TiO2-R并快速生長。而γ相中Al含量略低于Ti含量,Ti和Al同時氧化分別形成TiO2-R和Al2O3,2者生長過程中相互制約,因此反應物尺寸較小,這解釋了熱暴露10 h樣品不同物相表面形貌差異以及反應界面氧化物彌散分布的組織特征。TiO2-R和Al2O3穩(wěn)定性接近,但TiO2-R生長速率略快[23],最終覆蓋周邊Al2O3而在表面形成TiO2-R氧化膜[10]。在TiO2-R生長過程中,反應界面不斷消耗Ti元素并擴散固溶O元素,導致Al和O元素富集,當Al含量達到一定值,界面發(fā)生局部氧化形成連續(xù)Al2O3層。連續(xù)Al2O3反應層的長大消耗反應界面Al元素,形成貧Ti富O、Al含量適中的反應過渡層,隨著Al含量的不斷消耗,最終形成富Ti、O貧Al的反應界面,當Ti含量達到一定值發(fā)生內氧化而形成TiO2-R彌散分布組織,并且TiO2-R隨著熱暴露不斷長大而形成連續(xù)TiO2-R氧化膜,反應界面不斷消耗Ti元素并擴散固溶O元素,導致反應界面再次富集Al和O元素,重復發(fā)生Al元素局部氧化而形成連續(xù)Al2O3層。經過內氧化彌散TiO2-R長大成連續(xù)反應層和局部氧化形成的連續(xù)Al2O3層交替生長,最終表面反應物形成TiO2-Al2O3交替的層狀組織。在彌散TiO2-R生長過程中,其消耗周邊Ti原子并向反應界面擴散Al元素,從而形成貧Ti富O、Al含量適中的反應過渡層,這解釋了不同時間熱暴露樣品表面反應物組織特點。此外,合金中Nb和Mo元素對O的親和力弱于Ti和Al元素,較難形成氧化物而富集在反應界面[13,16,17,24,25]。圖8總結了熱暴露過程中不同物相反應界面的組織演變和表面形貌變化。

圖8

圖8 熱暴露過程中表面反應界面顯微組織、成分及形貌演變機理

Fig.8 Evolution mechanism of microstructure, composition distribution, and morphology near the reaction interface of TNM-0.5B alloy during thermal exposure for 0 h (a), 10 h (b), 100 h (c), 200 h (d), and 500 h (e)

根據EDS分析結果,γ、α2和β0相中的Al含量依次減小,Ti含量依次增大。根據前述熱暴露反應層形成機理分析,上述物相在第一階段TiO2-R生長、反應界面Al含量富集達到局部氧化所需的時間依次增大,形成的第一層TiO2-R層厚度依次增大。而上述物相在第二階段Al元素局部氧化形成,反應界面Ti含量富集達到內氧化臨界值的時間依次減少,相應生成的第二層厚度α-Al2O3層依次增大。這解釋了β0相反應界面α-Al2O3厚度小而TiO2厚度大的組織特點。

連續(xù)致密的α-Al2O3氧化膜可阻礙空氣與基體的O和Ti元素相互擴散,降低TiO2-R生長速率[10,11,24]。由上述分析可知,γ、α2和β0相形成連續(xù)致密α-Al2O3反應層的時間不同,相應表面反應物TiO2-R的輪廓高度隨時間變化不同。γ相界面最先形成致密α-Al2O3反應層,其表面TiO2-R尺寸和高度變化較小;而α2相比β0相更早形成致密α-Al2O3反應層,表面反應物TiO2-R生長速率以及由此導致的輪廓高度變化更早出現拐點,結合圖5b可知,拐點發(fā)生時間在200~500 h。而β0相Al含量低,其反應界面形成連續(xù)α-Al2O3層需更長時間,結合圖5b和圖7可知,熱暴露500 h仍未形成連續(xù)α-Al2O3層,因此表面反應物TiO2-R仍線性生長,最終表面形成大尺寸TiO2-R晶體團簇,這解釋了不同物相表面反應產物的形貌和高度變化。

3.2 熱暴露樣品表面反應產物演變

不同時間熱暴露樣品表面反應產物存在一定差別,熱暴露初期只生成TiO2-R、κ-Al2O3和Ti2AlN相。熱暴露200 h樣品表面基體相已基本反應,κ-Al2O3相消失,但增加了α-Al2O3、TiN、Nb2O5、Mo4O11、Ti4O7、TiAl2O5和Nb2Al相。熱暴露500 h樣品中Nb2Al、Ti4O7、TiAl2O5和Ti2AlN的體積含量進一步提高。上述反應產物中TiO2-R、α-Al2O3、Mo4O11、Nb2O5分別對應Ti、Al、Mo和Nb元素的氧化產物,其中Nb和Mo元素對O的親和力弱于Ti和Al元素,較難形成氧化物并且含量少,因此氧化初期2種氧化物基本未檢測到。已有研究[10,12,26]表明,α2相Ti3Al高溫下與空氣中的N2反應生成Ti2AlN,這解釋了熱暴露10 h樣品中Ti2AlN的形成以及α2相的減少。

短時熱暴露樣品中κ-Al2O3主要由表面Al原子氧化形成[23,26],但表面Al原子在長時熱暴露后氧化耗盡,而內部Al原子更易形成α-Al2O3。此外,κ-Al2O3在高溫下轉化為α-Al2O3,這解釋了樣品表面Al2O3晶體結構隨熱暴露時間的變化。

在TiAl合金熱暴露或氧化研究中,反應產物Ti4O7和TiAl2O5在文獻[8,11,12]中也未見報道,僅在本工作熱暴露200和500 h樣品中通過XRD檢測到。根據Ti-Al-O相圖[23,26],Ti4O7需在低氧狀態(tài)形成,而TiAl2O5需在高溫低氧分壓條件通過TiO2 + Al2O3高溫共晶轉變形成,其在室溫下需伴生亞穩(wěn)Ti4O7才存在,否則分解為TiO2-R + α-Al2O3。結合前述反應表面組織以及演變分析可知,熱暴露200 h樣品表面已基本形成了連續(xù)致密的氧化膜,阻礙了外部O元素向基體擴散,相應反應界面處于低氧分壓下,亞穩(wěn)Ti4O7和TiAl2O5可穩(wěn)定存在,而熱暴露500 h樣品連續(xù)致密氧化膜厚度增大,更有利于Ti4O7和TiAl2O5存在,因此其含量增大。本工作采用了XRD檢測樣品熱暴露表面產物,該方法具有一定的檢測深度并且不破壞表面氧化膜。而已報道的TiAl合金氧化物研究[11,12]大多采用透射電鏡觀察氧化產物,表面致密氧化膜在制樣過程遭到破壞,亞穩(wěn)Ti4O7和TiAl2O5氧化分解成TiO2-R和α-Al2O3,從而未能檢測到。

4 結論

(1) TNM-0.5B合金薄壁鑄板700℃熱暴露反應產物隨著時間延長變化較大,TiO2-R、α-Al2O3、Ti2AlN和Nb2Al等典型反應產物隨著熱暴露時間的延長而增多。此外,短時熱暴露樣品檢測到亞穩(wěn)κ-Al2O3,但該物相在長時間熱暴露后轉變?yōu)?i style=";padding: 0px;box-sizing: border-box">α-Al2O3;而長時熱暴露樣品檢測到亞穩(wěn)Ti4O7和TiAl2O5,這與長時熱暴露表面形成的連續(xù)致密氧化膜隔離了外部空氣,反應界面處于低氧狀態(tài)有關。

(2) TNM-0.5B合金不同物相反應界面組織隨熱暴露時間不斷變化。γ相熱暴露100 h左右率先發(fā)生局部氧化,界面形成連續(xù)反應層;α2相先發(fā)生內氧化,界面形成彌散分布TiO2,熱暴露200 h后才發(fā)生局部氧化,界面形成連續(xù)反應層;β0界面主要發(fā)生內氧化,形成彌散分布TiO2,但熱暴露500 h仍未形成連續(xù)反應層。TiO2顆粒持續(xù)長大和Al元素局部氧化均形成連續(xù)反應層,2者輪流作用而導致表面形成TiO2-Al2O3交替的層狀組織。

(3) TNM-0.5B合金不同物相表面反應物形貌隨熱暴露時間變化差異大。熱暴露初期γ相表面反應物細小致密,而α2、β0和硼化物反應物稀疏分布;熱暴露時間延長至200 h,γ相、α2和β0相反應物均增大且尺寸相差不大,所有物相表面形成致密氧化膜;熱暴露時間延長至500 h,γ和α2相反應物變化不大且致密分布,而β0相反應物持續(xù)長大,形成稀疏TiO2-R晶體團簇。

(4) 熱暴露過程中,γ相反應物高度變化不大,α2相反應物輪廓高度先迅速增大而后緩慢增大,而β0相反應物輪廓高度呈線性增長,這與物相的氧化行為差異導致的界面組織差異有關,相比內氧化形成的彌散氧化膜,局部氧化形成的連續(xù)致密氧化膜可有效阻礙O向基體擴散,降低TiO2生長速率。

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號